Датчики момента крутящего момента – Бесконтактные цифровые датчики крутящего момента, датчики деформации, индикаторы крутящего момента

Измерение момента вращения при помощи датчиков вращения

Как правило, измерение крутящего момента стационарного металлического вала не вызывает затруднений. В случае если предел упругости вала не превышен, величина скручивания вала пропорциональна действующему моменту вращения. Измерили градус скручивания; проверили Модуль Юнга для материала вала; применили формулу из Справочника Инженера, и вот Вы получили величину крутящего момента.

Измерение крутящего момента на непрерывно вращающемся вале — задача существенно более сложная. Существует несколько способов, с помощью которых можно ее решить, но наиболее часто используемым является расчет крутящего момента на основе данных о величине мощности, затрачиваемой на вращение вала. В реальности это обычно подразумевает измерение величины тока, приложенного к двигателю, обеспечивающему движение. Такое измерение просто, понятно, но весьма неточно из-за того, что потребление тока так же зависит от целого спектра факторов: скорости, напряжения источника питания, состояния подшипниковых узлов, температуры и т.д.

Измерение момента вращения с помощью тензометрических датчиков

Существенно более точным способом является измерение скручивания вала с помощью тензометрического датчика или датчика поверхностных акустических волн (ПАВ). Это точная, но очень сложная методика, требующая применения ВКУ или устройств беспроводной передачи данных между тензодатчиком на вращающемся валу и окружающим миром. Как и любой инженер, когда-либо имевший дело с тензометрией, выражусь резко — разница между теорией тензометрических измерений и практикой использования таких датчиков колоссальна. Тензометрическим датчикам присуще иметь большие температурные коэффициенты и свойство отрываться от поверхности измерения при ухудшении условий измерения. Определение крутящего момента с помощью тензодатчиков или датчиков ПАВ целесообразно в лабораторных условиях, но для большинства промышленных применений совершенно не реалистично.

Измерение крутящего момента с помощью угловых датчиков вращения

Существует другой способ. Он не новый, но, похоже, был успешно забыт. Впервые такой вариант был применен в 50-х годах прошлого века для измерения момента вращения в двигателях внутреннего сгорания — наиболее наглядно в турбореактивных двигателях тяжелых грузовых самолетов Hercules и C-130. Техники измеряли величину скручивания и, следовательно, момент вращения с помощью измерения величины фазового сдвига между двумя многопериодными резольверами, установленными и отъюстированными на валу. Термин «многопериодный» относится к выходу резольвера — так двухпериодный резольвер имеет циклический выходной сигнал, определяющий абсолютное положение с точностью 180°; 36ти-периодный резольвер имеет циклический выходной сигнал, определяющий абсолютное положение с точностью 10°.

При вращении вала каждый из резольверов выдает два сигнала: первый изменяется по синусоидальному закону, второй — по косинусоидальному. Для упрощения, на рисунке 1, приведенном ниже, показаны только два демодулированных синусоидальных сигнала.

Рисунок 1 — Измерение момента вращения с использованием многопериодных резольверов.

Рисунок 1 — Измерение момента вращения с использованием многопериодных резольверов.При приложении нулевого момента сигналы с обоих резольверов одинаковы и не имеют сдвига фаз. В случае, когда реальный момент приложен к валу сигнал одного резольвера имеет фазовый сдвиг относительно сигнала другого резольвера. Величина этого фазового сдвига прямо пропорциональна приложенному моменту. Используя многопериодные резольверы с большим числом циклов (например, 128), возможно даже при небольшой величине скручивания получить отклик в виде сравнительно большой величины фазового сдвига. Другими словами, эта методика достаточно прецизионна, чтобы измерять скручивание вала не только на величины менее 1°, но даже и на уровнях менее 0,1°. Из чего следует, что вал, на котором производится измерение, не обязательно должен быть длинным. Действительно, длина вала, необходимого для успешных измерений, может составлять менее 25 мм. Этого можно достигнуть, используя заведомо гибкий вал или располагая резольверы концентрически — один внутри другого — и соединяя внешние и внутренние части вала с применением пружины повышенной крутильной жесткости.

В отличие от тензометрических датчиков, резольверы известны своей надежностью, устойчивостью к внешним воздействиям и точностью, они зачастую используются в космической, оборонной и нефтегазовой технике, где требуются высокие точности и устойчивость к жестким условиям эксплуатации. Поскольку резольвер является бесконтактным измерительным устройством, также исключается необходимость применения токосъемников или оборудования радиочастотной передачи данных.

Итак, почему же эта техника измерений стала немодной? Вероятно, одна из причин в том, что и сами резольверы утратили свою популярность. Плоскопараллельные и плоские с большим полым валом резольверы, идеальные для использования при измерениях крутящего момента, являются откровенно дорогостоящими. Более того, сочетание резольверных двигателей с управляющей электроникой может быть очень сложным. Поскольку в наше время инженеры более привычны к цифровой электронике, они весьма неохотно соглашаются иметь дело и с самой аналоговой электроникой и, тем более, с измерениями фазовых сдвигов аналоговых переменных сигналов.

Новое поколение индуктивных датчиков

В настоящее время резольверы практически полностью заменены более современными устройствами — индуктивными энкодерами или «инкодерами». Технология измерения с помощью инкодеров основана на тех же принципах индукции, применяемых в резольверах, но при этом инкодеры содержат печатные платы вместо массивных и дорогих обмоток трансформаторов. Это позволяет существенно сокращать объем, вес и стоимость датчиков, и одновременно значительно увеличивать возможности измерений. Также в инкодеры обеспечен простой и удобный электрический интерфейс — постоянное напряжение и последовательная шина данных. Поскольку инкодеры базируются на тех же физических принципах, что и резольверы — они обеспечивают тот же набор измерительных возможностей — высокую точность и надежность измерений даже в жестких условиях окружающей среды. Мало того, инкодеры имеют оптимальный для угловых измерений форм-фактор — плоская конструкция с большим полым валом. Это позволяет пропускать вал через центр статора инкодера, а ротор инкодера закреплять непосредственно на вращающийся вал, на котором проводятся измерения. Это исключает необходимость использования ВКУ, точно так же, как это было при использовании резольверов.

Рисунок 2 — Измерение момента вращения и абсолютного положения с помощью индуктивных энкодеров.

Рисунок 2 — Измерение момента вращения и абсолютного положения с помощью индуктивных энкодеров.Нет необходимости специально выбирать электронику и размещать ее отдельно, поскольку вся требуемая для датчиков электроника размещена непосредственно в статоре энкодера. Примечательно, что инкодеры доступны с разрешением до 4 миллионов импульсов на оборот, таким образом, достаточно минимального скручивания вала, чтобы обеспечить высокое разрешение измерений крутящего момента.

Температурные коэффициенты инкодера малы, в сравнении с тем, что может быть получено при использовании самых лучших тензометрических датчиков, а любые динамические искажения, вызываемые вращением вала на большой скорости, могут быть нивелированы с помощью тактового сигнала — единого для обоих инкодеров, обеспечивающего синхронность считывания данных.

В отличие от тензометрической техники, при использовании инкодеров не существует риска повреждения оборудования в случаях избыточного или импульсного приложения крутящего момента. Что еще более важно — технология позволяет проводить два вида измерений — крутящего момента и угла вращения одновременно, и по цене, меньшей, чем требует измерение одного только момента с помощью тензодатчиков.

Это старая технология, которая перестала быть модной, потому, что резольверы потеряли свою популярность. Современные индуктивные энкодеры возрождают применение принципов индукции для выполнения угловых измерений, и одновременно с этим, возвращают удобный, надежный и эффективный способ контроля крутящего момента и угла вращения.

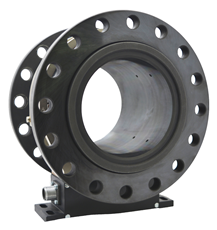

Рисунок 3 — Индуктивные энкодеры, используемые для измерений крутящего момента на валах диаметром 300 мм: статор слева, ротор справа.

Рисунок 3 — Индуктивные энкодеры, используемые для измерений крутящего момента на валах диаметром 300 мм: статор слева, ротор справа.Бесконтактные цифровые датчики крутящего момента, датчики деформации, индикаторы крутящего момента

Datum Electronics специализируется на проектировке и изготовлении датчиков момента и приборов для измерения крутящего момента. Номенклатура выпускаемых изделий включает сенсоры крутящего момента от 10 Нм до 500 000 Нм и приборы, установленные на валы диаметром от 5 мм до 1100 мм в качестве систем контроля крутящего момента и мощности.

Помимо датчиков стандартного исполнения мы предлагаем широкий ряд специализированных модульных приборов, которые позволят Вам экономить и будут отвечать всем Вашим требованиям. Линейки RS425 и FF425 могут заменить существующие муфты и приводные валы в пределах вашей испытательной установки или оборудования, не требуя механических изменений.

Решения

Датчики момента

Измерение крутящего момента

Датчик момента серии M425

| Типовой датчик крутящего момента на вращающемся валу со статическим корпусом. Этот полностью укомплектованный сенсор момента передает сигнал крутящего момента с вала, вращающегося в корпусе датчика. Статический элемент сенсора установлен на вращающийся вал с подшипниками. Идеальное решение для областей применения, где требуется, чтобы сенсор был установлен на одной линии с крутящим моментом привода, включая испытательные установки. Высокая точность 0.1% Испытанная технология цифровой передачи данных Прочный и надежный |

Датчик момента серии FF425 (без подшипников)

| |

Монтированный на фланце датчик момента с бесконтактной передачей сигнала к статору. Прост в установке, зазор до статора от +/-3мм до +/-10мм, без подшипников, прямой последовательный вывод данных о крутящем моменте, оборотах в минуту и мощности вала, опции аналогового выхода 4-20мA и +/-10В. Стандартный ряд DIN фланцев от 100 Нм — 200кНм Модульный ряд соответствует проставкам муфт от 50 Нм до 500кНм |

Датчик момента серии RS425 (без подшипников)

| |

Датчик крутящего момента, установленный на вал с бесконтактной передачей сигнала к статору. По стандарту вращающийся вал может быть шпоночным или шлицевым, а так же может быть сделан для подобранных на заказ валов, при необходимости. Без подшипников масса датчика крутящего момента, добавленного в трансмиссию, сильно уменьшается, по сравнению с датчиком крутящего момента с подшипниками. Идеальное решение для областей применения, где требуются низкие эксплуатационные расходы и долгая эксплуатация. Высокая точность Совместим с бесплатно прилагаемым валом передачи или стандартным валом датчика Низкий вес ротора Без подшипников |

Статический датчик момента серии FF410

| Серия статических сенсоров крутящего момента 410 была разработана после серии датчиков вращательного момента FF425. Те же основные комплектующие вала и тензометрическая технология были применены в серии наших датчиков реактивного момента 410, предоставляя конкурентоспособное предложение на рынке датчиков статического момента. |

Морской торсиометр

| Морской торсиометр серии 425 является точным инструментом для наблюдения и контроля над судовыми гребными валами путем измерения скорости, крутящего момента и мощности, приложенных к валу. Система устанавливается на вал гребного винта и использует тензометрическую технологию для высокоточного бесконтактного измерения крутящего момента на валу. |

Измеритель мощности на валу

Измеритель мощности на валу серии 425 от Datum Electronics является точным инструментом для наблюдения и контроля над производительностью и рентабельностью судовых систем передачи данных. Система точно измеряет крутящий момент на валу (кНм), скорость вращения вала (об./мин) и мощность (кВт), приложенные к валу. Система может устанавливаться на двухвальные и одновальные суда.

Крутящий момент приводного/гребного вала

Независимо от приложения, точное и простое измерение крутящего момента передачи может быть неоценимым для усовершенствования проектов, защиты оборудования, уменьшения расходов на техническое обслуживание и контроля производительности. Две системы мониторинга приводного вала отбора мощности, предлагаемые Datum Electronics, обеспечивают эффективный контроль крутящего момента на валу, который будет соответствовать широкому ряду валов и производить эффективное измерение мощности через приводной вал.

PTO/Вал отбора мощности

Система мониторинга мощности и крутящего момента серии 425 PTO (Power Take-Off — вала отбора мощности) проводит точный мониторинг и регистрацию данных о крутящем моменте, скорости вращения вала и приложенной мощности при тестировании новых систем с приводом от всех типовых валов отбора мощности.

Калибровка крутящего момента

Компания Datum Electronics специализируется на обслуживании и калибровке собственных бесконтактных датчиков крутящего момента (датчики крутящего момента Серии 425) и датчиков реактивного крутящего момента (Серия 410) и других приборов, имеющихся в продаже.

Комплект для испытания крутящего момента

Комплект для испытания крутящего момента серии 430 является системой временного применения, разработанной, чтобы измерять крутящий момент на валу с помощью измерительных приборов на вращающихся валах от 150 мм до 1100 мм в диаметре.

Измерение крутящего момента

У нас большой ассортимент приборов для измерения крутящих моментов на роторе. Наш опыт и знания позволяют нам предлагать гибкие, конструктивные решения, которые удовлетворяют потребности наших клиентов во многих отраслях промышленности. Измерение крутящего момента может иметь большое количество различных применений и для разных потребностей, включая мониторинг и контроль, управление электропитанием и сбережение повышенной эффективности. Если Вы хотите измерить/проконтролировать мощность, крутящий момент и скорость тогда, наши приборы для измерения крутящего момента были разработаны, чтобы помочь Вам.

У нас есть стандартная линейка датчиков момента и приборов, которые мы разрабатывали на протяжении многих лет. Измеряя крутящий момент по стандарту в Ньютон-метрах (Нм), мы можем измерить крутящий момент от 5 Нм до 500 000 Нм включительно. Мы используем вал с тензорезисторнам датчиком деформации; что может быть включено в наиболее выгодные по цене автомобильные трансмиссии через шпоночный, шлицевый и фланцевый вал. Наши датчики крутящего момента используют стандартные цифровые данные RS232 для передачи крутящего момента, быстро и эффективно выдавая данные, которые понятны и легки в использовании.

Несмотря на то, что у нас есть стандартный ассортимент, наши возможности могут выходить за рамки минимальных требований; ниже приведены лишь некоторые примеры доступных возможностей:

Доступные спецификации

| Номинальный крутящий момент | От 5Нм до 500000 Нм |

| Скорость вращения | 0 – 20000 оборотов в минуту |

| Частота опросов | 0 — 20000 опросов в секунду |

| Опции выхода | RS232 / RS485 / 0-10V / 4-20mA / +/-10V / +/-12mA |

| Единици калибровки | Нм / lbft / lb-in / kNm |

| Опции вала |

Стандартные: Фланец / Фланец, шлицевый вал, шпоночный вал Нестандартные: Могут быть установлены бесплатно на вал заказчика |

| Точность | Точность системы 0,1% (0.05% опционально) |

| Класс защиты | IP54 (Стандарт) до IP68 если требуется |

| Анализ крутящего момента |

Стандарт: Крутящий момент, скорость и мощность Опционально: неравномерность крутящего момента |

Свяжитесь с нами если вы хотите получить больше информации о том, как мы можем помочь Вам. Посетите наш сайт и свяжитесь с нами, чтобы обсудить конкретные условия для установки нашей продукции; можно также нажать на любую из нижеприведенных ссылок для получения дополнительной информации о нашей продукции, связанной с измерением крутящего момента.

Официальным дистрибьютором и партнером компании на территории России является ЗАО «Сенсор Системс». Тел.: +7 (495) 649-63-70

| Тип датчика | Диапазон измерения | Класс точности | Номинальный Выходной сигнал | Частота Вращения Об/мин | Тип конструкции |

М40 | Min: ±0.1 Н•м Max: ±300 кН•м | 0,2 | Цифровой выход, интерфейсы: RS232/ RS485 (Modbus), USB2.0, Ethernet. Аналоговый выход: ±5 В, ±10 В или 4…20мАЧастотный выход: 10±5кГц | 2000,0 ÷ 20000,0 | Цифровой бесконтактный датчик крутящего момента, фланцевое крепление, бесподшипниковая конструкция Опция взрывозащищенное исполнение М40Ex |

М20С | Min: ±3,0 Н•м Max: ±30,0 кН•м | 0,2 | 3800,0 ÷ 10000,0 | Цифровой вращающийся датчик крутящего момента фланцевого типа. Передача сигнала бесконтактным способом. Ротор датчика установлен в статоре на шарикоподшипниках. | |

МА20 | Min: ±0,1Н•м Max: ±300 кН•м | 0,2 | ¯ | Измерение статического и динамического крутящего момента положительной и отрицательной полярности в статическом режиме при отсутствии вращения. | |

МА20Н | Min: ±500,0Н•м Max: ±1000,0 Н•м | 0,2 | ¯ | Предназначен для измерения крутящего момента на неподвижных или имеющих ограниченный угол поворота валах. Отличительная особенность – сквозное отверстие в датчике вдоль оси вращения. | |

МА20В | Min: ±5,0Н•м Max: ±1000,0 Н•м | 0,2 | ¯ | Невращающийся датчик крутящего момента с креплением смешанного типа. С одной стороны датчик имеет фланец с отверстиями, с другой – наружный присоединительный квадрат. | |

М27 | Min: ±5,0Н•м Max: ±1000,0 Н•м | 0,2 | Max. 3000,0 | Вращающийся датчик крутящего момента. Концы вала датчика выполнены в виде наружного и внутреннего присоединительных квадратов по ISO 1174-2. Передача сигнала бесконтактным способом. | |

М25 | Min: ±10,0Н•м Max: ±2000,0 Н•м | 0,2 | 6000,0 ÷ 12000,0 | Вращающийся датчик крутящего момента вального типа. Передача сигнала бесконтактным способом. | |

М40H | Min: ±3,0 кН•м Max: ±6,0 кН•м | 0,2 | Цифровой выход, интерфейсы: RS232/ RS485 (Modbus), USB2.0, Ethernet. Аналоговый выход: ±5 В, ±10 В или 4…20мАЧастотный выход: 10±5кГц | Max. 4000,0 | Вращающийся датчик крутящего момента фланцевого типа. Бесподшипниковая конструкция Отверстие диаметром 100 мм вдоль оси вращения. Оснащен оптоэлектронным датчиком частоты вращения. |

М26 | Min: ±5,0 Н•м Max: ±2000,0 Н•м | 0,2 | 12000,0 ÷ 20000,0 | Цифровой вращающийся датчик крутящего момента вального типа. Бесподшипниковая конструкция. Оснащен встроенным датчиком частоты вращения. | |

М40H | Min: ±5,0 Н•м Max: ±2000,0 Н•м | 0,2 | 24000,0 ÷ 40000,0 | Цифровой вращающийся датчик крутящего момента типа фланец-вал. Бесподшипниковая конструкция. Встроенный датчик частоты вращения. | |

Ключ моментный М01 | Min: ±0,2 Н•м Max: ±10,0 Н•м | 0,5 | Цифровой выход, интерфейсы: RS232/USB2.0. Аналоговый выход: ±2,0 В.Цифровой выход, интерфейсы: RS232/USB2.0. Аналоговый выход: ±2,0 В. | Ключ динамометрический для измерения крутящего момента при отвинчивании и завинчивании резьбовых соединений. Встроенный усилитель. Низкая чувствительность к радиальным и осевым нагрузкам. | |

Ключ моментный М02 | Min: ±20,0 Н•м Max: ±1000,0 Н•м | 0,5 | Ключ динамометрический для измерения крутящего момента при отвинчивании и завинчивании резьбовых соединений. Встроенный усилитель. Низкая чувствительность к радиальным и осевым нагрузкам. |

| Обновленная линейка датчиков крутящего момента burster | ||

Прецизионные цифровые датчики крутящего момента 86610,05 — 1000 Нм Измерительные диапазоны от 0 … ± 0,05 Нм до 0 … ± 1000 Нм, высокая линейность ≤ 0,05 % полной шкалы, интеллектуальный дисплей статуса, АЦП 16 бит с цифровой настройкой, выходной сигнал 0 … ± 10 В или USB (опция), измерение угла поворота до 0,09° (опция), привлекательная цена |

||

Бесконтактные магнитоупругие датчики крутящего момента 8645, 86462,5 — 500 Нм Датчики крутящего момента по новой патентованной технологии. Частота вращения до 5000 мин-1, Конструкция бесконтактной передачи данных. Очень привлекательня стоимость. Квадратное сечение валов по запросу. |

||

Высокоточные датчики крутящего момента 8625 (NEW)0,01 — 10 Нм NEWДатчики крутящего момента для точных измерений без вращения, нелинейность ≤ 0.05 % от полной шкалы, стандартный выходной сигнал, компактный конструктив. Различные варианты установки. Опциональный USB-интерфейс и аналоговый выход. |

||

Прецизионные датчики крутящего момента 86302 — 200 Нм NEW Датчики крутящего момента для точных измерений без вращения, нелинейность ≤0,1 % п.ш., валы с внешним и внутренним квадратами, стандартизованный выходной сигнал, функция тарировки, усреднения, фильтр. Опционально: выходной сигнал ±10 В или USB, с burster TEDS, адаптеры кронштейн или фланец, модели с двумя диапазонами. |

||

Прецизионные датчики крутящего момента 86315 — 200 Нм NEW Фланцевого типа. Нелинейность от ≤0,1 % п.ш., стандартизованный выходной сигнал. Функция тары, фильтры, усреднение. Весьма высокая допустимая аксиальная нагрузка. Опции: выходной сигнал ±10 В/USB, доступны с burster TEDS, доступны 2-х диапазонные модели. |

||

Датчики крутящего момента 8627500 — 5000 Нм NEW Фланцевого типа. Нелинейность 0.1 % п.ш., надежные и прочные, простые в работе и при монтаже, стандартизованный выходной сигнал, опциональная нелинейность 0.05 % п.ш., опционально с burster TEDS |

||

Датчики крутящего момента 864032 -1000 Нм Компактные, надежные датчики крутящего момента. Высокая точность, измерение в обеих направлениях, для статических и динамических измерений, передача через контактные кольца |

||

Невращающиеся датчики крутящего момента 86250,005 — 5000 Нм Датчики крутящего момента для точных измерений ≤ 0.1 % от полной шкалы, стандартный выходной сигнал, компактный конструктив |

||

Невращающиеся датчики крутящего момента2 — 5000 Нм Высокая точность: 0,2 %полной шкалы,Высокая достоверность и повторяемость,Датчики крутящего момента предусматривают простую установку и обслуживание.Стандартный выходной сигнал,опциональные аксессуары. |

||

Сильфонные муфты для датчиков крутящего момента 8690для датчиков крутящего момента моделей 864X3, 8645, 8651, 8661 Измерительные диапазоны 0 … ± 0,05 — 0 … ± 200 Нм; компактные; легкий монтаж в ограниченном пространстве; отсутствие люфта, высокая торсионная жесткость; не требуют обслуживания; точная передача угла и крутящего момента; пригодны для динамических приложений. |

||

CAD – данные для датчиков burster в интернете и на DVD: 80-CADВы можете интегрировать 2D/3D CAD – данные для большинства датчиков и некоторых приборов burster напрямую в Ваш CAD проект всего за несколько простых шагов. |

||

Датчик крутящего момента на вращающемся валу RS425

Бесподшипниковый бесконтактный датчик крутящего моментаПоследняя разработка Datum Electronics – бесконтактные датчики крутящего момента серии RS425 – спроектированы таким образом, чтобы их можно было легко установить на одной линии с ходовой частью или испытательным стендом при помощи шпоночного или шлицевого вала. Мы можем модифицировать концы датчика таким образом, чтобы он удовлетворял Вашим требованиям, мы также можем спроектировать концы датчиков по индивидуальному заказу. Этот тип датчика имеет много преимуществ перед другими измерителями крутящего момента, включая высокоскоростные и высокомоментные системы.

Датчик крутящего момента RS425 устанавливается на валу с тензометром для точного и надежного измерения крутящего момента и электронными устройствами, которые вращаются вместе с валом. Цифровые сигналы передаются на невращающуюся часть системы или на статор, таким образом, обеспечивая надежность и точность измерения крутящего момента.

Диапазон датчика крутящего момента RS425

Датчик крутящего момента серии RS425 не утяжелен подшипниками; кроме того, он может использоваться на высоких скоростях и не добавляет нагрузки на вал благодаря отсутствию подшипников. Статор должен быть установлен в +/- 3-5 мм рабочего габарита по отношению к валу. Стандартный диапазон включает крутящие моменты от 0Нм до 10кНм, те же модулярные элементы используются при изготовлении на заказ датчиков крутящего момента для измерений в диапазоне от 1Нм до 500кНм.

Спецификация

| Серия RS425 | Размер 1 | Размер 2 | Размер 3 | Размер 4 | |

| Номинал | 0-100Nm | 0-500Nm | 0-2,000Nm | 0-10,000Nm | |

| Класс точности | 0.1%FSD | 0.1%FSD | 0.1%FSD | 0.1%FSD | |

| Механическое соединение |

Шлицевой или шпоночный вал | ||||

| Выходной сигнал (Доступно) |

Цифровой: RS232 или USB Аналоговый: 0-10В, +/-10В или 4-20mA |

||||

| Передача сигнала | Тензометрический сигнал, электроника на валу, |

||||

| Скорость (об/мин) | 22,000об/мин | 16,000об/мин | 10,000об/мин | 6,000об/мин | |

| Частота опроса | 100-20,000Гц | ||||

Конкурентные преимущества

Устройства серии RS425 передают откалиброванные цифровые данные, так как это – более точный и четкий способ передачи информации. Сигнал с тензометра на валу преобразуется в цифровой сигнал и усиливается непосредственно на валу. Этот сигнал снимается с вала и обрабатывается индикатором или журналом регистрации крутящего момента, обеспечивая конечного пользователя четкой и точной передачей данных.

Измерительные приборы

Датчик серии M425 совместим со всей линейкой индикаторов крутящего момента от Datum Electronics (Индикатор крутящего момента, Тип 300; портативный индикатор крутящего момента, скорости и мощности, Тип 310TSP; Тип 370 (индикатор крутящего момента, скорости и мощности) при подключении датчика к индикатору через последовательный порт.Читать подробнее…

Для анализа данных о крутящем моменте можно отображать информацию, поступившую с датчика на ПК или ноутбуке. Наша программа TorqueLog была создана с той целью, чтобы пользователи могли просматривать данные о крутящем моменте в реальном времени с опцией анализа данных для мониторинга и контроля производительности. С помощью обычного USB-интерфейса, данные с датчика могут быть отображены и записаны одним нажатием кнопки в журнале крутящего момента.

Аналоговые опции

Если появляется необходимость в аналоговом сигнале, наши датчики крутящего момента серии 425 способны обеспечивать 4-20мА или 0-10В, преобразуя цифровой сигнал с датчика крутящего момента в аналоговый сигнал. Однако внешние или электрические шумы могут сказываться на силе сигнала и точности его определения. В других видах коммерческого применения для передачи данных можно использовать токосъемные кольца или аналоговые сигналы, но устройства серии 425 в стандартном исполнении от Datum Electronics выдают цифровые сигналы.

Если для решения вашей задачи требуется оборудование выходящее за наши стандартные характеристики (более 10000 Нм), мы можем сделать такие датчики.Измерение момента до 500000Нм.

Технические данные

Датчик статического крутящего момента FF410

Датчик статического крутящего момента FF410 является конкурентоспособным предложением на рынке датчиков реактивного моментаДатчик статического крутящего момента серии 410 от компании Datum Electronics был спроектирован на основе разработок нашей серии FF425 датчиков крутящего момента на вращающемся валу. Те же самые основные компоненты вала и технология тензометрического датчика были применены к нашей линейке 410 датчиков реактивного момента, ставших конкурентоспособным продуктом на рынке датчиков статического момента.

Датчик реактивного крутящего момента серии 410

- Датчик статического момента, установленный на фланец

- Фланцевый датчик крутящего стандарта DIN

- Конструкция идеальна для использования на испытательной аппаратуре и приводных системах

- Отсутствие подшипников на легком пустотелом устройстве на валу

- Уникальная конструкция, обеспечивающая высокую сопротивляемость скручиванию

- Диапазон датчиков реактивного крутящего момента стандарта 410 от 250Нм до 10000Нм

- Тензоиетрический выход совместимый с индикаторами Тип310, Тип324, Тип300.

Конструкция датчика реактивного крутящего момента серии 410 и применение тензометрических принципов позволили нам установить доступные цены на датчик реактивного крутящего момента, с учетом их высокой жесткости к скручиванию.

Простота использования при проведении испытаний

Датчик статического момента 410 может быть легко установлен на существующую испытательную аппаратуру или приводной механизм. Используя стандартные DIN-фланцы, монтаж и подключение датчика статического момента на вашу аппаратуру получается проще, чем при использовании других компонентов. Минимальный рабочий диапазон датчика реактивного крутящего момента серии 410 начинается со 100мм и повышается в зависимости от требований к измерению крутящего момента.

Номинальный крутящий момент

Номинальные уровни датчиков реактивного крутящего момента серии 410 рассчитаны в Нм. Мы можем модифицировать диапазон момента таким образом, чтобы он был указан в фунтах на фут, дюймах на фунт и других единицах, согласно Вашим предпочтениям. Номинальные уровни момента включают в себя:

- 250Nm

- 500Nm

- 1,000Nm

- 2,000Nm

- 5,000Nm

- 10,000Nm

Описание

Точное измерение крутящего момента на валу

Стандартные фиттинги — DIN фланцы

Модульная конструкция системы

Проверенная технология

Низкие затраты на техническое обслуживание

Простая линейная калибровка

Совместимость с большинством приводных компонентов

Измерение статического момента

Полномостовой тензометрический выход

Технические данные

38903-15: TF Датчики крутящего момента силы

Назначение

Датчики крутящего момента силы TF предназначены для измерений статических и динамических крутящих моментов силы.

Описание

Принцип действия датчиков крутящего момента силы TF основан на измерении электрического сигнала разбаланса тензорезисторов, соединенных в мостовую схему и расположенных на чувствительном элементе датчика. Электрические элементы схем питания и преобразования тензометрического моста, а также передачи измерительного сигнала встроены в корпус ротора датчика. У ротора на внешнем периметре фланца расположены обмотки для бесконтактной передачи напряжения питания и измерительного сигнала. Сигналы подаются и принимаются через высокочастотный передатчик, а он передает его преобразователю, который подает напряжение к измерительному фланцу и принимает измеренный сигнал момента.

Конструктивно измерительное упругое тело датчиков крутящего момента силы TF и фланцы для ввода крутящего момента изготовлены в виде одной детали. Электрические сигналы разбаланса далее поступают в измерительный усилитель, где осуществляется их преобразование и обработка, с выводом значений на устройство индикации.

Конструкция датчиков крутящего момента силы TF обеспечивает ограничение доступа к определенным частям в целях предотвращения несанкционированной настройки и вмешательства, которые могут привести к искажению результатов измерений.

Датчики крутящего момента силы TF работают в комплексе с измерительными усилителями фирмы «MAGTROL» модели 3410 и 6400. Возможно использование других усилителей, с характеристиками, соответствующими электрическим параметрам датчиков. Датчики крутящего момента силы TF выпускаются в двенадцати модификациях. Пример обозначения модификации TF212, где: TF — название по каталогу производителя, 212-спецификация по каталогу производителя. Внешний вид датчика крутящего момента силы TF, представлен на рисунке 1.

Таблица 1

|

Модификация |

Номинальное значение крутящего момента силы, Нм |

Максимально допустимая частота вращения, об/мин |

Пределы допускаемой приведенной к номинальному значению погрешности измерений крутящего момента силы, % | |

|

TF209 |

±20 |

14000 |

±0,1 | |

|

TF210 |

±50 |

14000 |

±0,1 | |

|

TF211 |

±100 |

14000 |

±0,1 | |

|

TF212 |

±200 |

14000 |

±0,1 | |

|

TF213 |

±500 |

8000 |

±0,1 | |

|

TF214 |

±1000 |

8000 |

±0,1 | |

|

TF215 |

±2000 |

8000 |

±0,1 | |

|

TF216 |

±5000 |

4000 |

±0,1 | |

|

TF217 |

±10000 |

4000 |

±0,1 | |

|

TF218 |

±20000 |

1500 |

±0,25 | |

|

TF219 |

±50000(±20000)* |

1500 |

±0,25 | |

|

TF220 |

±100000(±20000)* |

1500 |

±0,25 | |

|

Выходное значение электрического сигнала при номинальном значении крутящего момента силы, не более, В |

10 | |||

|

Г абаритные размеры, не более, мм |

0424,5×55 | |||

|

Масса, не более, кг |

43,3 | |||

|

Диапазон рабочих температур, °С |

0 4 о | |||

* — модификации датчиков метрологически обеспечены в Российской Федерации в диапазоне измерений до 20000 Нм.

Знак утверждения типа

наносится на боковую поверхность корпуса датчика крутящего момента силы TF в виде наклейки и на титульный лист руководства по эксплуатации типографским способом.

Комплектность

|

1. |

Датчик крутящего момента силы TF……………. |

………………….1 шт. |

|

2. |

Руководство пользователя……………………….. |

………………….1шт. |

|

3. |

Методика поверки………………………………… |

………………….1 шт. |

|

4. |

Дополнительные адаптеры………………………. |

….по отдельному заказу |

|

5. |

Измерительные усилители фирмы «MAGTROL» модели 3410 и | |

|

6400………………………………………………… |

. по отдельному заказу | |

|

6. |

Датчик частоты вращения с преобразователем. |

.. по отдельному заказу |

Поверка

осуществляется по документу МП РТ 2218-2014 «Датчики крутящего момента силы TF. Методика поверки», утверждённому ГЦИ СИ ФБУ «РОСТЕСТ-МОСКВА» 27.10.2014 г. Основные средства поверки:

— государственный вторичный эталон единицы крутящего момента силы в диапазоне значений 20.20000 Н м, относительная погрешность ±0,04%, регистрационный номер

3.1.ZMA.0054.2013;

— национальные эталоны крутящего момента силы НМИ в рамках соглашения CIPM MRA — в диапазоне измерений 20000.100000 Нм.

Сведения о методах измерений

приведены в документе «Датчики крутящего момента силы TF. Руководство по эксплуатации»

Нормативные и технические документы, устанавливающие требования к датчикам крутящего момента силы TF

Техническая документация фирмы «MAGTROL», Швейцария.

Рекомендации к применению

— при выполнении работ по оценке соответствия продукции и иных объектов обязательным требованиям, установленным законодательством Российской Федерации о техническом регулировании.