Балансировка коленчатого вала – динамическая и статическая, с маховиком в домашних условиях, как сделать балансировочный станок своими руками

Как балансировать коленвал?

Балансировка коленчатого вала, если она выполняется в условиях гаража, может потребоваться тем, кто желает максимально изучить свой автомобиль и недоверчиво относится к специалистам автосервиса. Далее мы рассмотрим некоторые нюансы, с которыми вы можете столкнуться, занимаясь данным вопросом.

Балансировка коленчатого вала, если она выполняется в условиях гаража, может потребоваться тем, кто желает максимально изучить свой автомобиль и недоверчиво относится к специалистам автосервиса. Далее мы рассмотрим некоторые нюансы, с которыми вы можете столкнуться, занимаясь данным вопросом.

Зачем нужна балансировка коленвала?

Коленчатый вал как одна из основных деталей двигателя внутреннего сгорания оказывает значительное влияние на другие элементы системы, поэтому, чтобы снизить вибрации и прочие механические нагрузки, выполняется механическая операция под названием балансировка. Вследствие этого повышается надёжность, производительность и работоспособность коленчатого вала. Естественно, в проведении данной операции нуждаются уже достаточно проработавшие механизмы, но, как показывает практика, случается и так, что дисбаланс наблюдается в автомобилях, которые только приобретены в салоне.

Как же понять, что вам предстоит балансировать коленчатый вал, и стоит ли уже закатывать рукава? Для этого есть следующие признаки. Во-первых, обратите внимание на селектор переключения передач в момент работы двигателя на холостых оборотах, он начинает дёргаться. Так же себя ведёт и двигатель, так что загляните под капот своего автомобиля, чтобы убедиться в этом.

Где отбалансировать коленвал?

Существует два способа балансировки коленчатого вала.

1. Статический метод – менее точный. В данном случае применяются специальные ножи, на которые и укладывается деталь. Коленвал начинают вращать, и по его положению в этот момент определяется степень дисбаланса. Если верхняя часть детали по массе меньше нижней, то на неё прикрепляют грузики и производят замеры, догружая по мере достижения равновесия. И только после этого на противоположной стороне просверливают отверстия для противовеса.

2. Метод динамической балансировки коленчатого вала.

Балансировка коленвала в домашних условиях

Зачастую балансировка коленчатого вала в домашних условиях выполняется с маховиком. Нужно также определить наиболее тяжёлую точку. Сделать это можно следующим образом: установите две пластины в форме буквы «Т», выставите по уровню и сверху положите на них деталь. При дисбалансе коленвал начнёт скатываться до тех пор, пока его наиболее тяжёлая точка не окажется снизу. Таким образом, и определяется та область, в которой находится место, с которого нужно снять немного металла, и повторять так нужно до тех пор, пока не будет достигнута полная балансировка.

Зачастую балансировка коленчатого вала в домашних условиях выполняется с маховиком. Нужно также определить наиболее тяжёлую точку. Сделать это можно следующим образом: установите две пластины в форме буквы «Т», выставите по уровню и сверху положите на них деталь. При дисбалансе коленвал начнёт скатываться до тех пор, пока его наиболее тяжёлая точка не окажется снизу. Таким образом, и определяется та область, в которой находится место, с которого нужно снять немного металла, и повторять так нужно до тех пор, пока не будет достигнута полная балансировка.

Если говорить об автомобилях, которые ещё находятся на гарантии, то лучше прибегать к методу модульной сборки. В таком случае все элементы коленчатого вала балансируются по отдельности, а не в сборе. Такую процедуру лучше доверить хорошим специалистам, ведь гарантия – это то, что даётся только один раз, и этим не нужно пренебрегать. Помните, что не столь важно место проведения балансировки коленчатого вала; главное, что эта процедура значительно увеличивает ресурс и мощность силового агрегата и в целом автомобиля.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Балансировка коленчатого вала, прихоть или необходимость?

При выборе операций по механической обработке, обязательных при проведении капитального ремонта двигателя, такая необходимость как балансировка коленчатого вала Состоящий из одного или нескольких колен и нескольких соосных коренных шеек, опирающихся на подшипники. Каждое колено К. в. имеет две щеки и одну шейку для присоединения шатуна. Оси шатунных шеек смещены относительно оси вращения К. в.. двигателя для многих клиентов остается под вопросом. Стоит ли тратит деньги на эту дорогую операцию? Попробуем ответить на этот вопрос.

По данным д-ра тех. наук проф. В. А. Щепетильникова «…надлежащая балансировка деталей автомобиля удлиняет срок службы на 25…100%, повышает полезную мощность на 10%». Можно подсчитать, что при частоте вращения n=6000об/мин коленчатый вал весом 20кг., получив эксцентриситет массы всего е=0,1мм (за счет прогиба вала, биения посадочного места под маховик, не правильной шлифовки, замены элементов, влияющих на дисбаланс (противовесы, поршни, шатуны, маховик, корзина сцепления) и т. д.), создаёт центробежную силу 788кг.

Эта разрушительная сила распределяется на опоры и приводит:

- к повышенному расходу топлива;

- падению мощности;

- снижению ресурса работы двигателя и других агрегатов автомобиля;

- повышенной вибрации и шуму в салоне, что вызывает дискомфорт и усталость, как водителя, так и пассажиров.

«Это всё теория, скажете Вы…» – поэтому позволим себе привести более веские аргументы исходя из нашей практики.

Безусловно, коленчатые валы двигателей хороших зарубежных производителей тщательно балансируются на заводе методом модульных сборок. Т.е. все детали (коленвал, маховик, сцепление, передний шкив…) соосны относительно друг друга, отдельно сбалансированы, что даёт возможность заменить любой из узлов без последующей балансировки.

При всём уважении к отечественной автомобильной промышленности и автопрому ближнего зарубежья, валы наших производителей необходимо балансировать в 99% случаев. Исключение, пожалуй, пожалуй, составляет оригинальные запчасти ВАЗа. Да и тот непредсказуем…

Вообще же, что касается новых моторных запчастей, то тут замечена характерная особенность: самый худший сюрприз для балансировщика – это именно новый коленвал. На некоторых «уникальных» валах завода ЗМЗ дисбаланс, как минимум, на порядок превышает всяческие существующие нормы. Извините, что не можем Вам привести максимальные значения. Дело в том, что наш станок не воспринимает дисбаланс более 700 гр.*см. При этом на экране компьютера высвечивается «ERROR» – ошибка. И пусть нас простит американская техника – оператор в настройках не ошибся… Ошибкой является сама деталь установленная на станок. О модульных сборках речи вообще не идет. Проводя перебалансировку таких валов, приходилось сверлить отверстия в маховике напротив заводских! Из этого следует, что либо заводская коррекция сделана «для галочки», либо вся задняя часть узла вала, включая задние противовесы, сам маховик и кожух сцепления сбалансировались за счёт маховика! Очевидно, что в обоих случаях балансировка одного лишь маховика на калибровочном (идеально сбалансированном) валу или на балансировочной оправке ничего не даст. Если маховик не менялся, то после коррекции масс он, будучи установлен на старый вал, даст, скорее всего, ещё большую вибрацию, чем до балансировки. Если же производилась замена маховика на новый, то последствия и вовсе непредсказуемы: вибрацию будет создавать дисбалансированный коленчатый вал. Таким образом, балансировать отдельные детали узла коленчатого вала — дело очень рискованное, если не сказать — безнадёжное. Но, возможно, у нас также выпускаются хорошо сбалансированные отдельно взятые коленчатые валы, маховики, корзины сцепления? Справедливости ради нужно отметить — Да. Бывают. Попадаются. Примерно один на пятьдесят. Стоит ли рассчитывать на такое везение? Не лучше ли не пожалеть сил и отбалансировать весь узел коленчатого вала методом модульных сборок?

Особое внимание стоит уделить балансировке V-образных и других несимметричных коленчатых валов, к ним относятся валы рядных двигателей с непарным количеством цилиндров. Если поставить такой вал на балансировочный станок, мощная моментная составляющая сорвёт его с опор при первых же оборотах. Дело в том, что масса противовесов у V-образных валов неразрывно связана с массой шатунно-поршневых групп двигателя. Необходимы компенсирующие втулки строго (с точностью до 1гр.) рассчитанной массы. Масса эта может быть приведена в технической документации на двигатель, или должна быть рассчитана по специальной методике: 100% вращательной массы (нижняя головка шатуна + вкладыши) и процент возвратно-поступательной составляющей (верхняя головка шатуна + поршень + кольца + палец + замки) от 0 до 100%. К сожалению, данные о компенсирующих втулках для импортных коленвалов могут быть определены только расчетным путём. Очевидно, что сам расчет и изготовление втулок займёт как минимум неделю времени, да и специалистов, которые могут это сделать можно сосчитать по пальцам. Наша методика и оснастка станка позволяет сбалансировать несимметричный вал в течении суток.

Проводя постоянный мониторинг среди наших клиентов, воспользовавшихся услугами по балансировке, констатируем факты:

• после балансировки коленчатого вала двигателя ЗМЗ-402 такое частое явление, как подтекание набивки заднего сальника исчезает навсегда.

• мощность двигателя повышается на 10-15%.

• двигатель устойчиво работает на всех режимах и холостом ходу.

• снижается расход топлива на 5-10%.

• пропадает вибрация.

В наше время высоких скоростей каждый автомобилист отлично знает и понимает насколько важна балансировка колес автомобиля, и что эта операция необходима практически после каждого посещения шиномонтажа. Но, к сожалению, далеко не каждый знает, что не менее важна балансировка коленчатый вал при капитальном ремонте двигателя внутреннего сгорания.

Делайте выводы, господа автомобилисты!

Балансировка коленчатых валов

При конструировании коленчатого вала так подбирают его форму, чтобы он был уравновешен, т. е. ось вращения вала является главной центральной осью инерции. Однако в процессе изготовления коленчатого вала вследствие неизбежных технологических погрешностей и неоднородности материала указанное условие нарушается и любой реальный коленчатый вал всегда в той или иной мере неуравновешен. Для устранения неуравновешенности подбирают дополнительные массы (уравновешивающие грузы) так, чтобы после закрепления их на коленчатом валу центробежные силы этих масс уравновешивали центробежные силы приведенных (неуравновешенных) масс. Часто вместо установки уравновешивающего груза снимают металл в той же плоскости, в которой должен быть расположен груз, но с диаметрально противоположной стороны. В конструкции коленчатых валов предусматриваются для этого специальные (балансировочные) участки.

Процесс предварительного подбора уравновешивающих грузов и их последующее закрепление на коленчатом валу или, что то же самое, снятие металла с балансировочных участков коленчатого вала,называется балансировкой.

Различают два вида балансировки: статическую и динамическую.

Статическая балансировка применяется в основном для деталей дисковой формы, когда диаметр балансируемой детали больше ее длины. Во всех остальных случаях применяют динамическую балансировку.

Динамическая балансировка обеспечивает большую точность уравновешенности, чем статическая. Поэтому даже детали дисковой формы, к которым предъявляются повышенные требования в отношении уравновешенности, подвергают динамической балансировке.

Динамическая балансировка проводится на специальных балансировочных станках, обычно представляющих собой системы с одной степенью свободы, подвижные части которых колеблются вокругнеподвижнойоси,определяемойконструкциейстанка.

На раме 1 станка на стойках 4 устанавливают балансируемую деталь 5.Рама связана со станиной неподвижным шарниром 2, вокруг которого она может поворачиваться, и упругой опорой 3. Вследствие этого рама может вращаться только вокруг горизонтального шарнира 2. Положение детали на раме относительножесткойопоры можно изменять.

Балансировку детали производят в плоскостях 7—7 и 77—77 в два этапа. На первом этапе плоскость 7—7 проходит через ось неподвижного шарнира 2 и балансировку производят в плоскости 77—77; на втором этапе плоскость 77—77 проходит через ось неподвижного шарнира 2 и балансировку проводят в плоскости 7—7.

Деталь приводится во вращение с помощью специального привода. Шкив 8, сидящий на валу электродвигателя 9, связан непрерывной лентой 10 со шкивом 11, закрепленным на стержне, который может поворачиваться вокруг оси, совпадающей с осью электродвигателя. Натяжение ленты регулируют, перемещая шкив 11 по стержню 6. Для уравновешивания стержня со шкивом на стержне закреплен груз 7, положение которого фиксируется стопорным винтом. Если при включенном электродвигателе движущуюся ленту прижать к поверхности детали с помощью рукоятки 12, то вследствие трения между лентой и деталью последняя также начнет вращаться. При достижении деталью требуемой угловой скорости с помощью рукоятки 12 привод отводят от детали.

При вращении детали центробежные силы приведенных масс оказывают динамическое воздействие, вызывая колебания рамы 1 на пружинной опоре 3. Амплитуда колебаний зависит от степени неуравновешенности детали, упругих свойств опоры 3 и режима работы. Наибольшего значения амплитуда достигает на резонансных режимах: чем меньше жесткость опоры, тем больше амплитуда. При уменьшении жесткости опоры 3 снижается частота собственных колебаний и поэтому резонансные колебания могут возникнуть при небольшой угловой скорости детали. Балансировку проводят или на резонансном режиме или при угловых скоростях, значительно больших резонансных.

Для полного уравновешивания детали необходимо опытным путем определить массу и положение уравновешивающих грузов в плоскостях, т. е. найти диаметральные плоскости, в которых эти грузы надо установить и определить их статические моменты относительно оси вращения детали. Для решения этих двух задач применяют специальную измерительную аппаратуру, устанавливаемую на балансировочных станках. В ряде современных балансировочных станков устанавливается счетно-решающее устройство. С помощью этого устройства можно определить положение уравновешивающего груза, массу которого подбирают последовательными пробами, ориентируясь на показания приборов. Если станок применяется для балансировки одной определенной детали в крупносерийном или массовом производстве, то создают тарировочные графики для разметки шкалы измерительных приборов, по показаниям которых сразу находят массууравновешивающихгрузов.

При балансировке V-образных двигателей их рассматривают состоящими из двух цилиндровых отсеков. На каждый отсек приходится один кривошип с двумя шатунами, смещенными по оси шатунной шейки. Для динамической уравновешенности коленчатого вала в период балансировки на шатунные шейки устанавливают грузы, равные по величине массам возвратно-движущихся частей одного отсека и двум вращающимся массам шатунов всборе.

Дисбаланс вала с маховиком для двигателя ЗИЛ-130 не превышает 70 Г-см, а для двигателя КДМ-46—не более 126 Г — см при числе оборотов 100 в минуту.

Балансировка коленчатых валов

Уравновешивание коленчатых валов нарушается вследствие износа трущихся поверхностей (при эксплуатации) и неравномерной наплавки и последующей механической обработки (при ремонте). Увеличенный в результате этого дисбаланс приводит к дополнительным вибрациям, ухудшающим работу двигателя.

Смещение оси маховика и сцепления относительно оси вала, особенно при обезличенном ремонте, — основной — источник дисбаланса. Кроме того, переход на ремонтные размеры, нарушение размеров отверстий во фланце и его толщины нарушают балансировку и увеличивают дисбаланс.

Исследованиями установлено, что после ремонта дисбаланс коленчатых валов в 5… 10 раз превышает установленный допустимый.

Коленчатые валы рекомендуется вначале балансировать отдельно, а затем в сборе с маховиком и сцеплением, также предварительно статически отбалансированными. Для этого используют станки КИ-4274 (БМ-У4) для динамической балансировки. Однако в отдельных случаях в качестве предварительной операции проводят статическую балансировку.

В зависимости от конструкции валов и возможностей производства их балансировка имеет свои особенности. Например, на каждую шатунную шейку двигателя ЗИЛ-130 устанавливают разъемный груз взамен массы шатунов и поршневых комплектов. Груз балансируют статически с допустимым дисбалансом 2 г-см, а массу подгоняют с точностью ± 1 г. При этом длина груза должна быть равна длине шатунной шейки, а центр тяжести располагаться на ее оси посередине длины шейки.

Статическую балансировку коленчатых валов в сборе с маховиком выполняют на стендах различной конструкции. Один из них показан на рисунке 43. Он состоит из рамы 1 сварной конструкции, опирающейся на четыре ножки, что позволяет его установить в строго горизонтальном положении. На переднем конце рамы на двух валиках 4, расположенных в кронштейнах 2, перемещается ползун 3. Его положение определяется расстоянием между крайними коренными шейками балансируемых валов. Ползун 3 стопорится винтом в нужном положении. На ползуне 3 и задней стойке 6 установлены по два диска 7 и 8, которые вращаются на подшипниках.

Рис. 43. Стенд для статической балансировки коленчатых валов в сборе с маховиком:

1 — рама; 2 — передний кронштейн; 3 — ползун; 4 — валик; 5 — грузик; 6 — задняя стойка; 7 и 8 — диски.

Коленчатый вал укладывают во впадины дисков. Если вал не сбалансирован, то он утяжеленной частью будет повертываться вниз. К торцу обода маховика с противоположной стороны приклеивают массу, равную массе металла, необходимую для уравновешивания вала. После проверки вращением вала на дисках 7 и 8 убеждаются в правильности подобранной массы груза.

Высверливают массу металла, равную приклеенной на том же радиусе. Если вал не поворачивается из любого установленного положения, то он отбалансирован правильно. После этого проводят динамическую балансировку,

В других случаях статическую и динамическую балансировку совмещают.

Универсальная балансировочная машина БМ-У4 предназначена для быстрой и точной балансировки деталей и изделий массой 10… 250 кг (рис. 44). Она пригодна для уравновешивания изделий, вращающихся на подшипниках качения и скольжения.

Балансируют детали, центр тяжести которых располагается между опорами (коленчатые валы, коленчатые валы в сборе с маховиками и со сцеплениями, роторы электродвигателей и т. д.).

Переключением на пульте измеряют дисбаланс в левой или правой плоскости. Высокая чувствительность и стабильность показаний приборов машины позволяют в течение 10…15 с после ее пуска определить неуравновешенность балансируемой детали с точностью 5… 10 г-см, а также место расположения грузов. В зависимости от длины балансируемых изделий балансировочные машины изготавливают трех размеров.

Рис. 44. Универсальная балансировочная машина БМ-У4 модели 4274:

1 и 13 — стойки; 2 — консольная плита; 3 — клиноременная передача; 4 и S — пружинные муфты; 5 — шпиндельная бабка; 6 — приводной вал; 7 — шпиндель; 9 и 11 — опоры люлек; 10 — люльки; 12 — стальная лента; 14 — плита; 15 — трубчатые направляющие; 16 — демпфер; 17 — электромагниты; 18 — кронштейн.

Основные технические данные машины БМ-У4

Наибольший диаметр балансируемой детали, мм 800

Наибольшее расстояние между опорными шейками балансируемой детали, мм 800

Наибольшая масса балансируемой детали, кг 250

Точность определения неуравновешенности балансируемой детали, г-см 5… 10

Ошибка определения места расположения неуравновешенности детали в плоскости вращения, градусов 0… 5

Машина состоит из механической части и измерительного устройства с датчиками и стробоскопом для определения места необходимой корректировки. Кроме того, в нее входят электропривод и устройство для автоматического смазывания вкладышей под шейки балансируемых деталей.

На плите 14 установлены стойки 1 и 13 и трубчатые направляющие 15. На последних расположены неподвижные опоры 9 и 11, которые в заданном положении фиксируются стопорами. На опорах находятся люльки 10. На стойке 1 жестко укреплена шпиндельная бабка 5, а внутри стойки смонтирован электропривод. Электродвигатель помещен на консольной плите 2 и приводит во вращение шпиндель 7 через клиноременную передачу 3. Для управления электродвигателем служит кнопочная станция, расположенная в шпиндельной бабке 5. В стойке 13 смонтирован щит с электрооборудованием, который включается с помощью переключателя, находящегося на передней панели.

На опорах 9 и 11 крепятся кронштейны 18 с электромагнитами 17, которые предназначены для автоматического запирания и отпирания люлек, а также приведения в действие масляных насосов, подающих масло к вкладышам опор. В корпусах опор 9 и 11 на стальных лентах 12 подвешены люльки 10, колебания которых гасятся демпферами 16. При включении электродвигателя через заданное время после его разгона автоматически растормаживаются люльки 10 включением электромагнитов 17. При выключении электродвигателя электромагниты обесточиваются и срабатывают клиновидные запоры люлек.

Балансируемый коленчатый вал укладывают крайними коренными шейками на вкладыш опор и через пружинную муфту соединяют с приводным валом. Вал приводится во вращение шпинделем 7, внутри которого проходят приводной вал 6 с двумя пружинными муфтами 4 и 8. Муфты устроены и расположены таким образом, что не препятствуют раскачиванию люлек в поперечном направлении в пределах 5… 10 мм.

Измерительное устройство включает два датчика, ламповый усилитель, стробоскопический осветитель и миллиамперметр. Датчики преобразуют механические колебания люлек в электрические. Электрические сигналы поступают на вход усилителя, а затем на измерительный прибор. Для настройки и контроля показаний миллиамперметра со шкалой балансировочную машину оборудуют контрольным валом с эталонным грузом, который можно ввертывать в отверстия левого и правого дисков. Вращение контрольного вала без эталонного груза не должно создавать его колебаний, при этом показания миллиамперметра должны равняться нулю. При постановке эталонного груза дисбаланс контрольного вала должен составлять 300 г-см.

При измерении неуравновешенности используют сигналы обоих датчиков. Сигналы поступают на вход усилителя, а после их усиления — на измерительный прибор и импульсную безынерционную лампу ИФК-120. Лампа освещает цифры лимба, показывающие, на каком градусе балансируемой детали находится дисбаланс. Уровень сигнала, поступающего из датчика через усилитель на миллиамперметр, определяет значение дисбаланса. Массу балансировочных грузов G определяют по формуле

G=M/r

где М — показания миллиамперметра, г-см; г — радиус смещения груза относительно оси вращения, см.

Коленчатый вал рекомендуется уравновешивать за счет его крайних щек, снимая или наплавляя с противоположной стороны массу металла G.

Исследования, проведенные в МИИСП, показали, что балансировочные стенды с фиксированной плоскостью колебания оси вращения ротора имеют недостаток, заключающийся в самокомпенсации, которая снижает его чувствительность к неуравновешенности в какой-либо плоскости коррекции. В связи с этим предложено изменение показаний балансировочного стенда оценивать двумя показателями: масштабным коэффициентом и коэффициентом влияния.

Масштабный коэффициент показывает, ЕО сколько раз занижены показания стенда в данной плоскости коррекции. Коэффициент влияния определяют как отношение дисбаланса в одной плоскости к мнимому дисбалансу в другой, действие которого вызвано дисбалансом первой плоскости. Он показывает, во сколько раз ослаблено влияние одной плоскости на другую. Для определения коэффициентов используют контрольный груз.

Рекомендуется вначале устранить неуравновешенность коленчатого вала в обеих плоскостях коррекции, а затем маховика и сцепления. В последнем случае достаточно устранить дисбаланс в плоскости маховика. Такая последовательность с учетом указанных коэффициентов обеспечивает более высокую точность балансировки.

Балансировке вращающихся деталей и сборочных единиц уделяется большое внимание на ремонтных предприятиях зарубежных стран. Ее проведение обосновано снижением вибраций на 10%, что способствует увеличению мощности двигателя. Ресурс двигателя при этом возрастает на 25 … 60 % за счет уменьшения динамических нагрузок, экономится топливо. За рубежом применяют последовательную балансировку отдельно коленчатого вала, вала с маховиком, а затем всей сборочной единицы в сборе со шкивом и сцеплением. Шатунно-поршневую группу комплектуют с допуском 2 г.

| < Предыдущая | Следующая > |

|---|

Самостоятельная балансировка коленвала: тонкости процесса

Иногда автомобилисты могут изъявить желание самостоятельно выполнить балансировку коленвала. В домашних условиях такая процедура может особенно понадобиться тем, кто желает самостоятельно узнать свой автомобиль или не доверяет его ремонт и обслуживание специалистам сервисных центров. По сути, балансировка коленчатых валов представляет собой механическую операцию в результате которой должны снизиться вибрация и прочие виды нагрузок на элементы силового агрегата. За счет балансировки можно повысить надежность, работоспособность и даже производительность двигателя.

Тонкости правильной балансировки коленвала

В большинстве случаев в выполнении подобной манипуляции нуждаются сильно изношенные механизмы. Однако бывает и так, что дисбаланс наблюдается в новом автомобиле, который был только приобретен у дилера. Понять необходимость проведения такой операции можно по нескольким признакам. Первый из них проявляется в болтании ручки переключения передач во время движения на холостом ходу. Абсолютно также будет вести себя и мотор. Происходить так может из-за некоторых погрешностей, которые могли быть допущены во время изготовления сопряженных деталей. Иногда это может свидетельствовать о неоднородности материалов коленчатого вала. Кроме того, это может приводить к появлению люфта.

Как отбалансировать коленчатый вал: варианты

Существует два способа балансировки коленчатого вала. Первый из них носит название статического. Для него используются специальные ножницы, которые необходимо установить на деталь. Статический метод балансировки коленвала считается менее точным. Дисбаланс в нем определяется по положению детали во время вращения. Когда верхняя часть коленвала ниже, на нее крепятся грузики. После чего производятся замеры и выполняется догрузка до получения равновесия. второй способ — динамическая балансировка коленчатого вала. Для ее выполнения необходимо специальное оборудование. В этом случае коленвал устанавливается в плавающие постели и раскручивается до нужных оборотов. Тогда световой луч находит и выполняет сканирование наиболее тяжелой точки, которая и выступает провокатором тряски. Информацию об этом выводят на экран. Что касается устранения дисбаланса, то здесь дело остается за малым просто удалить лишний вес.

О том, как выполнить балансировку коленвала в домашних условиях более подробно пойдет речь в этом видеоматериале:

Опубликовано: 05 сентября 2019

Станок для балансировки коленчатых валов — Вопросы балансировки

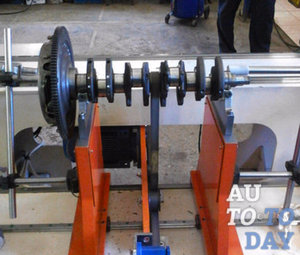

Сделал наконец станок для балансировки коленвалов. :rolleyes:

Особенности

-Жесткий подвес. Рассчитан на возможные большие начальные дисбалансы и на сверление противовесов прямо на станке.

— В ПО внесено изменение — линейный перерасчет из одних плоскостей коррекции в другие. Это необходимо когда негде сверлить на одной паре противовесов и можно легко «перейти» на соседние. Достаточно рулетки или линейки :rolleyes:

— Основание из натурального гранита. Виброгашение/термостабильность.

— Быстрое/удобное натяжение ремня. Легкость перемещения измерительных стоек, это сильно упрощает перенастройку на другой типоразмер.

Сегодня начал испытания. Пока, вроде, все хорошо…

Вот так5ую точность удалось получить. Причем и на 1000 и на 400 об. Это вес неуравновешенной массы :rolleyes:

За новогодние праздники надеюсь сделать сверлильный портал.