Из чего делают колодки тормозные – Лучшие тормозные колодки для автомобиля: устройство, особенности и подбор тормозных колодок

Тормозная колодка — Википедия

У этого термина существуют и другие значения, см. Тормоз.

У этого термина существуют и другие значения, см. Тормоз.Тормозная колодка (иногда башмак) — часть тормозной системы и её основной рабочий компонент. Именно тормозная колодка создаёт тормозное ускорение, за счёт взаимодействия с поверхностью катания колеса или тормозного диска и преобразования силы нажатия в тормозной момент. Активно применяются на всех видах колесного транспорта.

Тормозной колодкой в обиходе также называют противооткатный упор, служащий для дополнительной фиксации транспортного средства при стоянке.

Деревянная тормозная колодка на карете

Деревянная тормозная колодка на каретеПервые тормозные колодки имели ручной привод и их применяли уже на каретах, где деревянные колодки прижимались к ободу. Впоследствии нередко ручной привод заменяли на червячную передачу.

Тормозные колодки на поездах[править | править код]

Колодочный тормоз железнодорожного состава Дисковые тормоза на некоторых локомотивах Магниторельсовый тормоз

Магниторельсовый тормозМеханизм торможения карет вскоре перекочевал на только появившийся железнодорожный транспорт. На нём также тормозные колодки были поначалу деревянные, а тормозное нажатие обеспечивалось исключительно за счёт физической силы специальных работников поезда — тормозильщиков. Однако довольно скоро на смену физической силе человека пришёл сжатый воздух. Повышение нажатия на колодки привело к их повышенному износу и в этом случае дерево как материал уже не подходило. В результате стали применять тормозные колодки из чугуна, а впоследствии и из композитов.

Наиболее распространены тормоза, где колодки прижимаются к ободу колёсной пары, однако при этом, помимо износа самих колодок, происходит износ поверхности качения колёс, что ведёт к необходимости проведения дорогостоящей обточки колёс. Поэтому часто стараются применить электрическое торможение, то есть торможение тяговыми электродвигателями, при котором тормозные колодки не участвуют, что также позволяет уменьшать расход энергии за счёт рекуперации. Однако отказываться от них полностью нельзя, так как при малых скоростях электрическое торможение уже не может дать необходимого тормозного эффекта, к тому же не исключена вероятность его выхода из строя, и в этом случае ему на смену должен прийти механический тормоз с колодками. В результате иногда на железнодорожном транспорте применяют дисковые тормоза, где колодки трутся не о колёса, а о специальный тормозной диск, размещённый на оси колёсной пары. Такой тормоз применяют на высокоскоростных поездах, а также на вагонах трамвая.

Можно также отметить магниторельсовый тормоз, где тормозная колодка прижимается к рельсу, а сила нажатия образуется за счёт электромагнитного поля, создаваемого расположенными на колодке индуктивными катушками. Такой тормоз тоже распространён на высокоскоростных поездах, трамваях, а также на промышленном железнодорожном транспорте.

Тормозные колодки на автомобилях[править | править код]

Тормозные механизмы, используемые на автомобиле, делятся на два типа:

- Барабанные. В этом случае, эффект торможения происходит из-за трения элементов, являющихся неподвижными, то есть колодками с фрикционными накладками. В свою очередь, они спрятаны в тормозном барабане из чугуна и стали. Зачастую, весь этот механизм, может выполнять роль стояночного и рабочего тормоза.

- Дисковые. В этом случае, торможение происходит также за счет силы трения, но выполняется оно уже между колодками и тормозным диском, установленным между ними. Но эту систему используют только как рабочий тормоз.

Тормозные колодки на мотоциклах[править | править код]

Тормозные колодки на велосипедах[править | править код]

Велосипедные колодки сильно различаются в зависимости от конструкции тормоза.

Дисковый тормоз[править | править код]

Схож по конструкции с дисковым тормозом автомобиля или мотоцикла. Как и на мотоциклах, используются диски из чугуна или стали.

Ободной тормоз[править | править код]

Колодки прижимаются к ободу колеса. Сами колодки состоят из непосредственно прилегающей к колесу резиновой части и металлического крепления. Есть колодки со сменной резиновой вставкой. На рабочей поверхности колодки делаются насечки для отвода воды.

Барабанный тормоз[править | править код]

Тормозной механизм находится внутри втулки. При торможении цилиндрический тормозной барабан, состоящий из двух половин, раздвигается, прижимаясь к внутренней поверхности корпуса втулки.

Тормозные колодки на самолётах[править | править код]

На летательных аппаратах применяют дисковые или колодочные тормоза. На вертолётах или лёгких самолётах установлены обычные барабанные тормоза с двумя колодками, аналогично автомобильным. На более тяжёлых и скоростных самолётах используются барабанные тормоза, внутри ступицы такого колеса установлено по окружности барабана большое количество относительно небольших металлокерамических тормозных колодок, которые лежат на кольцевой герметичной резиновой тормозной камере. При поступлении в камеру воздуха или гидросмеси камера надувается, обеспечивая поджатие кольцевого набора колодок к внутренней поверхности тормозного барабана, что и вызывает торможение. В настоящее время на многих пассажирских и тяжёлых военных самолётах применяются многодисковые тормоза, выполненные по принципу мотоциклетного сцепления — внутри тормозного барабана установлен пакет чередующихся профилированных стальных или титановых дисков, с наклёпанными по окружности тормозных дисков фрикционными керамическими накладками. При сжатии пакета штоками-толкателями происходит эффективное торможение. Так как при этом выделяется большое количество тепла, то внутри тормозного барабана может устанавливается высокооборотный электромотор с крыльчаткой, нагнетающий воздух внутрь ступицы колеса.

Тормозная колодка представляет из себя металлическую пластинку, являющуюся основой, на которой закреплена фрикционная накладка. Колодка с накладкой повторяют форму поверхности, к которой они прижимаются — диска (плоскость трения прямая) или барабана (плоскость трения дугообразная). Закреплена накладка на основе заклепками или специальным клеем. Кроме того, на некоторых автомобилях предусмотрена установка в колодке датчика её износа.

В состав современной фрикционной накладки входят керамика, специальные смолы, синтетический каучук, органические и минеральные волокна, наполнители и модификаторы. Состав фрикционных материалов довольно сложен, и у каждой фирмы-изготовителя тормозных колодок он свой. Дело в том, что при торможении колодки очень сильно нагреваются, порой до тысячи градусов. При этом они должны уверенно переносить такие экстремальные температуры, не разрушаться и не терять при этом своих фрикционных свойств.

Самые главные враги тормозных колодок — перегрев, вода, масла и агрессивные жидкости (антифриз, тормозная жидкость). При недостаточной эффективности торможения или скрипе и визге тормозов, когда накладка стерта и тормозит одна металлическая основа, колодки необходимо заменить, причем меняются они только парами.

В основе работы колодочных тормозных механизмов лежит принцип преобразования энергии. В данном случае кинетическая энергия движения транспортного средства преобразуется в тепловую за счет активного трения тормозной колодки о тормозной диск, барабан или колесную пару. При торможении в тормозном приводе создается давление воздуха, тормозной жидкости или натяжение троса, которое передается на исполнительные механизмы тормозов — тормозные цилиндры или тормозной кулак. Именно эти механизмы и заставляют прижиматься тормозную колодку к диску/барабану. Чем сильнее прижим колодки, тем большая создается сила торможения. При этом, пара трения колодка-диск (или колодка-барабан) нагревается, вбирая в себя кинетическую энергию движущегося транспортного средства, и оно останавливается.

Особенности выбора тормозных колодок на автомобиль

Инфографика: замена тормозных колодок на автомобиле

Устройство тормозной системы (мотоцикл). Часть 1

Производство тормозных колодок в России

Тормозные накладки. Виды, способы производства и материал фрикционных накладок.

Накладка фрикционная тормозная – это часть тормозной колодки автомобиля, благодаря которой создается тормозной момент. В основе работы устройства – сила трения. В момент торможения изделие взаимодействует с металлическим барабаном, поглощая кинетическую энергию автомобиля.

Снижение скорости и остановка транспорта происходит благодаря силе трения. Плотно прикрепленная к металлической части тормозной колодки накладка способствует торможению. Кинетическая энергия движения транспортного средства преобразуется в тепловую, которую колодка и тормозной диск рассеивают в окружающей среде.

Устанавливаются в дисковых, конических, барабанных тормозах:

Устанавливаются в дисковых, конических, барабанных тормозах:легковых машин;

грузовиков;

сельскохозяйственной и промышленной техники.

ОАО «Тамбов АТИ» специализируется на производстве накладок тормозных для грузовых автомобилей отечественного и иностранного производства, а также для высоконагруженных транспортных средств (ракетовозов, автомобильных кранов и т.п.)

Качественные накладки на тормозные колодки обеспечивают эффективное торможение даже при высокой частоте и сложных условиях.

Разновидности тормозных накладок

По назначению накладки бывают для тормозных механизмов:барабанных;

дисковых.

Накладки для барабанных тормозных механизмов выполнены в виде дугообразной пластины, наружный радиус которой равен внутреннему радиусу барабана. Устанавливаются в каждом колесном тормозном механизме по две штуки.

Накладки в виде плоских серпообразных пластины используют для дисковых тормозов.

По месту монтажа:

установка в колесных тормозных механизмах;

Материалы изготовления накладок

Изготавливают накладки тормозных колодок из смеси полимеров, асбестов и других веществ. Раствор включает в себя множества различных компонентов. В качестве основы выступает либо асбест, либо полимер.Поэтому все эти накладки делятся на две большие категории: асбестовые и безасбестовые.

Асбестовые

В основе изделия – асбестовые волокна, в частности хризотил-асбест. Он используется в качестве каркаса, скрепляя и удерживая остальные составляющие. Изделия получаются мягкими, но отличаются высоким коэффициентом трения. Значительно снижают износ тормозного механизма.

Безасбестовые

В качестве основного компонента используются полимеры или минеральные волокна. Более жесткие и шумные, по сравнению с асбестовыми. Но являются менее вредными для окружающей среды.

В качестве дополнительных компонентов каждый производитель использует разные материалы: металлическую стружку, каучук, керамику, медь, полимеры.

Наше предприятие производит фрикционные накладки тормозных колодок как из асбестовых, так и безасбестовых материалов.

Способы производства тормозных накладок

Для производства тормозных фрикционных накладок готовят смесь из основного компонента и дополнительных веществ. Затем помешают в форму и под пресс либо при стандартных температурах, либо при высоких.При стандартных температурах

Смешанные компоненты укладывается в подготовленные формы, попадают по пресс без какого-либо воздействия температур. Некоторые компании подвергают накладки воздействию высоких температур уже после формовки. Такие изделия стоят дешевле, но не отличаются долговечностью.

При высоких температурах

Раствор укладывают в форму и прессуют под воздействием высокой температуры. Изготовленные таким способом фрикционные тормозные накладки отличаются долгим сроком службы. Независимо от типа прессования, конечный этап изготовления – шлифование.

Производители фрикционных накладок учитывают конструктивные и технические особенности транспортных средств, поэтому для каждого автомобиля создаются отдельные модели накладок.

Для определения степени износа тормозных накладок и необходимости их замены используют один из трех индикаторов: специальную метку, углубление или ступеньку. Некоторые производители рекомендуют менять накладки каждые 15 000 км пробега.

Ассортимент фрикционных накладок тормозных колодок производства ОАО «Тамбов АТИ» можно посмотреть в Каталоге.

Также у нас вы можете заказать изготовление тормозных накладок по чертежу.

Типы тормозных колодок

Администратор

2152

Данная статья является переводом статьи с ресурса http://www.auto-repair-help.com.

ТОРМОЗНЫЕ КОЛОДКИ

Автор: Джим Миллер

Тормозные колодки используются для контакта и давления на тормозной ротор (диск), чтобы создать трение, необходимое для остановки движущегося транспортного средства. Тормозные колодки состоят из металлической основы (подошвы) с фрикционным материалом, скрепленным или склепанным к металлической основе. Для барабанных тормозов используется гораздо более плотный фрикционный материал, чем Материал основы. Это обеспечивает тормозную колодку большей влагостойкостью. Тормозные колодки могут быть оборудованы индикатором износа. Это, как правило, металлическая вставка, которая будет контактировать с поверхностью тормозного диска, когда тормозная накладка изношена до минимальной толщины. Когда индикатор износа контактирует с тормозным диском, он издает громкий шум (визг, писк), который, обычно уменьшается, когда вы отпускаете педаль тормоза. Этот шум может быть более заметен в поворотах, т.к. тормозной диск оказывает воздействие на индикатор износа, ввиду действия различных сил, возникающих при повороте. Если это происходит, немедленно проверьте тормозные накладки на износ (или обратитесь к местному механику), так как это может помочь предотвратить дорогостоящее повреждение тормозных компонентов от износа тормозных накладок.

Большинство коммерческих тормозных колодок, установленных в авторемонтных цехах, изготавливаются с учетом нормальных, «рутинных» характеристик вождения (т.е. обычная езда по городу). Поэтому такие «ежедневные» тормозные колодки обычно жертвуют более высокими конечными показателями, чтобы обеспечить более длительный срок службы. Хотя такие тормозные колодки, как правило, приемлемы для повседневного автомобилиста, они могут иметь опасные последствия при использовании на транспортных средствах высокой мощности (или тяжелые), которые выдерживают тяжелые условия эксплуатации. Я полагаю, что любой водитель, который ищет тормозные площадки высокой эффективности (продемонстрировать свой высокоэффективный стиль вождения), рассматривает некоторые из следующих типов/брендов тормозных колодок. Большинство из них могут быть установлены в специализированных авторемонтных мастерских (тюнинг ателье).

КЕРАМИЧЕСКИЕ ТОРМОЗНЫЕ КОЛОДКИ

По сравнению с органическими (из углеродных материалов) тормозными колодками, керамические тормозные колодки, как правило, тише и испускают меньше пыли. Большинство керамических составов имеют очень низкие характеристики пылеобразования, таким образом предотвращая от аккумулирования пыли на ваших колесах. С тех пор, как они были впервые использованы в 1985 году, материалы, содержащие керамические составы были широко признаны за их превосходную комбинацию черт. Вместо полуметаллических стальных волокон, керамические тормозные колодки используют керамические соединения и медные волокна. Это позволяет керамическим тормозным колодкам переносить высокие температуры остановки с минимальным тепловыделением, обеспечить быстрое восстановление после остановки, и генерировать гораздо меньше пыли и износа на тормозных колодках и дисках. Также соединения в керамических тормозные колодках сделали торможение намного тише. Это происходит потому, что керамические соединения помогают ослабить шум, генерируя частоту, которая выходит за пределы диапазона человеческого слуха. Керамические тормозные колодки соотвествуют или превосходят OEM стандарты срока эксплуатации, дистанции остановки (тормозного расстояния, пути) и шума. По данным большинства испытаний на долговечность керамические соединения увеличивают срок службы тормозов по сравнению с большинством других типов составов, металлических и органических материалов и служат дольше других высококачественных материалов со значительным запасом, без жертв в виде шума, срока службы самих колодок и тормозных характеристик.

КЕВЛАРОВЫЕ ТОРМОЗНЫЕ КОЛОДКИ ROTEX

Лучшие кевлар-металлические колодки это тормозные колодки Ротекс, о чем будут свидетельствовать многие автомобильные механики. Rotex колодки предлагают превосходную способность останавливать. Фрикционное вещество в колодках Rotex имеет кевлар и металлическую стальную проволоку (+ губка железа для максимальной теплопередачи), а также серебряный графит для тихой работы. 60% содержание металлической смеси уменьшает вибрацию, которая вызывает визг. Тормозные колодоки Ротекс идеально подходят для перфарированных дисков. Эти тормозные колодки тоже, вероятно, с самым низкой пылеобразованием на рынке. Это связано с кевларовым склеивающим материалом, используемым при их производстве. Rotex колодки, в среднем, служат на 30% дольше, чем органические тормозные колодки. Металлическое наполнение в Rotex гарантирует, что автомобиль остановится быстро, несмотря на то, что сделаны для города, чтобы не быть абразивом для дисков. Rotex были впервые сделан для автомобилей, таких как Mercedes-Benz и BMW, чтобы обеспечить тормозную колодку с превосходной тормозной силой, но без всей пыли, что испускают органические колодки.

ТОРМОЗНЫЕ КОЛОДКИ ИЗ УГЛЕРОДИСТОГО ЖЕЛЕЗА HAWK

Тормозные колодки Hawk славятся отличной тормозной способностью. Тормозные колодки Хоук сделаны из мягкого материала Ferro Carbon (углеродистое железо) и обеспечивают высокий коэффициент трения. Хоук делают смеси которые превосходны для агрессивных водителей или водителей у которых есть тяжелый грузовик или SUV. Состав HPS Hawk популярен во многом из-за его противоизносной формулы, в сочетании с низким уровнем пыления смеси. Тормозные колодки Hawk Performance HPS Road предназначены для купе, спортивных автомобилей, седанов, Грузовиков и внедорожников, использующихся для высокоскоростного вождения. Производительность колодок Хоук HPS железо-углеродного соединения будет обеспечивать дополнительные характеристики торможения для повышения вашего опыта вождения. Этот уникальный продукт сочетает в себе безопасность и качество аэрокосмической техники с тормозными технологиями автоспорта. Тормозные колодки HPS производства HAWK предлагают по крайней мере 20% больше тормозного усилия в купе с более высоким сопротивлением к износу, чем многие OEM (неоригинальные) тормозные колодки или стандартные заводские заменители.

Перевод подготовлен командой мастерской Works Garage специально для ресурса beworks.ru.

что нужно знать о тормозных колодках

Автовладельцы нередко оперируют понятиями «жесткие» и «мягкие» в отношении тормозных колодок, а продавцы автозапчастей уверенно оценивают ассортимент того или иного производителя по этому параметру. В реальности — характеристики торможения зависят совсем от других параметров, а производители тормозных колодок отказываются понимать такую «градацию».

Разработчики тормозных колодок понимают «жесткость» в буквальном смысле — как способность фрикционного материала сжиматься под нагрузкой. Этот параметр регулируется и согласно Европейскому стандарту испытаний тормозных колодок автомобилей ECE-R90 не должен превышать 2% при температуре окружающей среды и 5% при нагреве до 400 °С. Прежде всего, этот параметр нормируется для того, чтобы тормозные колодки обеспечивали адекватное «чувство педали тормоза». Дело в том, что «мягкие» колодки с хорошим коэффициентом трения и параметрами комфорта сделать проще, но тогда может пострадать безопасность.

Комплект тормозных колодок Textar, выполненных по стандарту ECE R90.

Если говорить о свойствах, которые действительно должны интересовать покупателя, то характеристики колодки напрямую зависят от рецептуры фрикционного материала, которая сегодня представляет собой сложное сочетание многих ингредиентов, количество которых может насчитывать несколько десятков, ведь колодка должна отвечать многим, порой противоречащим друг другу требованиям. Так, колодка должна обеспечивать эффективное торможение в широком диапазоне температур окружающей среды и оставаться стабильной при нагреве без таких сопутствующих явлений, как перегрев, дымление, кипение, прихватывание к тормозному диску, замыливание при длительном торможении. В разумных пределах должно быть пылеобразование, чтобы пыль не забивала подвижные элементы тормозных механизмов и отверстия вентилируемых тормозных дисков, сама пыль не была бы вредной для людей и окружающей среды, а колодки изнашивались бы равномерно с тормозными дисками.

Все материалы фрикционных накладок тормозных колодок можно разделить на 2 большие группы. «Европейские» — материалы группы «low steel» (с низким содержанием стали) и «азиатские» — группы NAO (безасбестовая органика). Есть еще третья группа — фрикционные смеси под общим названием Semi Metallic, которые содержат от 40 до 65% стальных волокон. «Наполовину стальные» колодки отличает эффективное торможение, высокая, даже избыточная теплопроводность, шумность, высокое пылеобразование и не бережное отношение к тормозному диску, поэтому в настоящее время применяются они чаще для легкого коммерческого транспорта.

Тормозные колодки Nisshinbo.

Тормозная колодка Nisshinbo, «выпеченная» из смеси NAO.

Современные рецептуры Low Steel, содержащие от 20 до 30% стальных волокон, распространены на европейском рынке. За счет замещения стали другими ингредиентами, которые производители обычно содержат в секрете, удалось добиться коэффициента трения в диапазоне 0,38–0,5, высокой температурной и скоростной стабильности, информативности педали тормоза, большей прочности и отличного очищения ржавчины с тормозных дисков. Это материалы с высокими характеристиками торможения, отлично подходящие для скоростного движения, которое компенсирует еще достаточно высокое пылеобразование, давая возможность пыли выветриться из тормозных механизмов.

Сравнительные характеристики фрикционных материалов (чем дальше от центра, тем лучше).

Минимальное же пылеобразование достигнуто рецептурами, которые вообще не содержат стали. Гамма рецептур, в которых сталь замещена альтернативными волокнами и керамикой, известных под названием NAO (Non-Asbestos Organic — безасбестовая органика), была разработана в Японии как для внутреннего потребления, так и для рынка США, на котором начали жестко регулировать содержание металлов в тормозных колодках. Рецептуры NAO практически не пылят, не шумят, то есть они обеспечивают комфортное вождение, но имеют меньший коэффициент трения и температурную стабильность и в целом уступают по эффективности торможения рецептурам Low Steel. Поэтому одна и та же модель японского автомобиля на американский рынок поставляется с колодками NAO, а на более требовательный к эффективности тормозов европейский рынок — с колодками Low Steel. Среди производителей тормозных колодок, имеющих статус поставщика на конвейер, можно выделить немецкий бренд Textar — как поставщика колодок группы Low Steel и японский Nisshinbo — как приверженца группы NAO. Как правило, колодки NAO дороже Low Steel. Однако в ассортименте Textar компании TMD Friction есть колодки серии epad, которые не только обладают всеми преимуществами материалов NAO, но и имеют необычайно высокий для этой группы коэффициент трения и температурную стабильность, то есть вписываются в рамки 0,35–0,45 в температурном диапазоне от 100 до 320 °С при пониженном пыле-образовании. Такие свойства обеспечивает уникальная рецептура фрикционной смеси, в которую входят 25 ингредиентов — ноу-хау компании TMD Friction.

Компания проводит интенсивные стендовые испытания и ходовые испытания на собственных треках, на которых в том числе имитируются горные и гоночные условия. На одну колодку приходится до 1000 стендовых часов и до 300 000 километров на треке. В итоге тормозные колодки Textar превосходят требования стандарта ECE R90. Все изделия Textar соответствуют требованиям ведущих европейских автопроизводителей — Audi, BMW, Mercedes-Benz, MINI, Seat, Skoda, Volvo, Volkswagen и других — и уровню качества ОЕМ.

Хочу получать самые интересные статьи

Тормозные диски и колодки: оригиналы и подделки

На глаз, на ощупь и на штангенциркуль

Мы уже сравнивали оригинальные фильтры и их аналоги. Теперь перейдём к не менее важным деталям – тормозным колодкам и дискам. Для сравнения возьмём оригинальные запчасти той же компании Hyundai-Kia и аналоги одной фирмы – китайской Miles. Начнём с колодок.

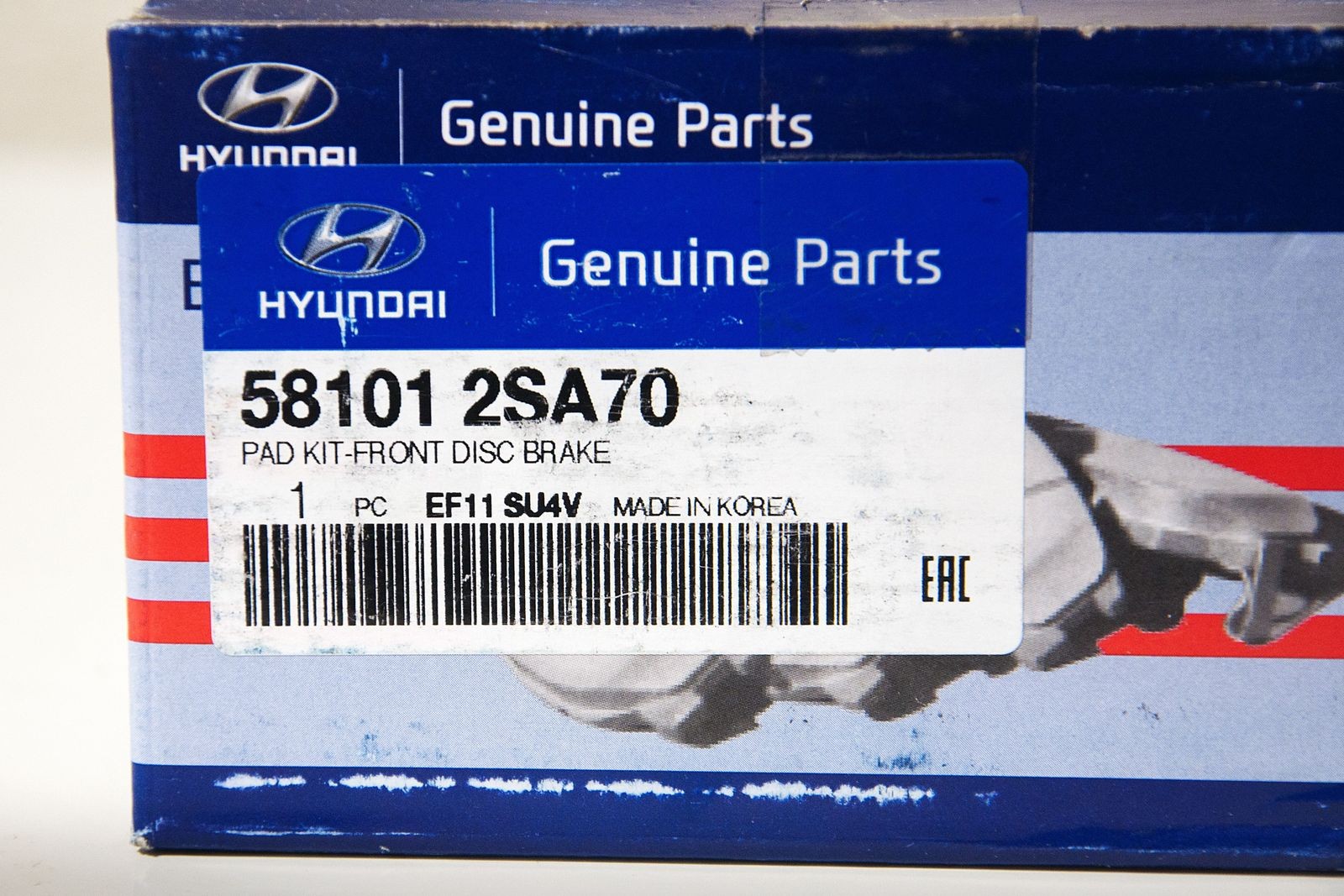

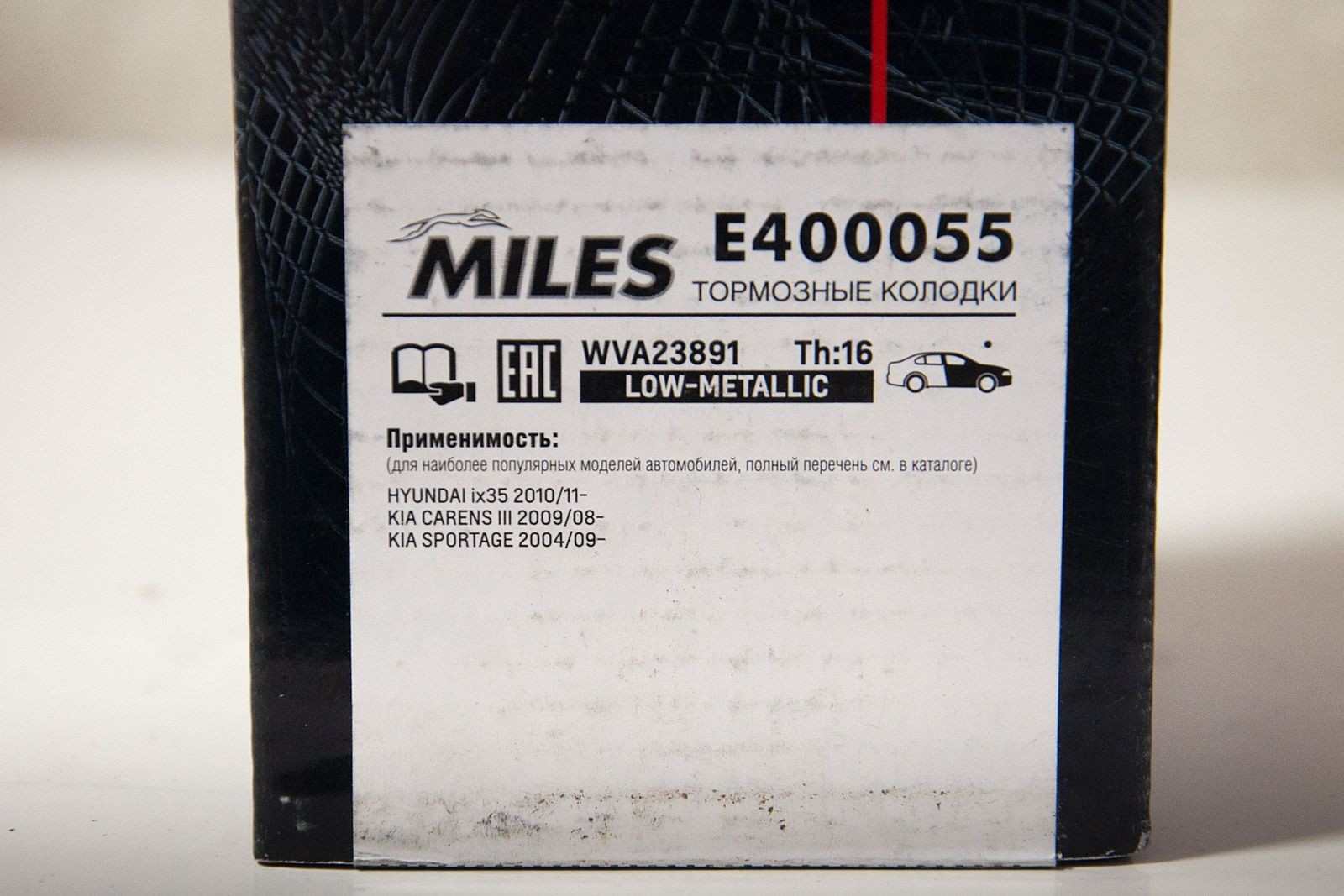

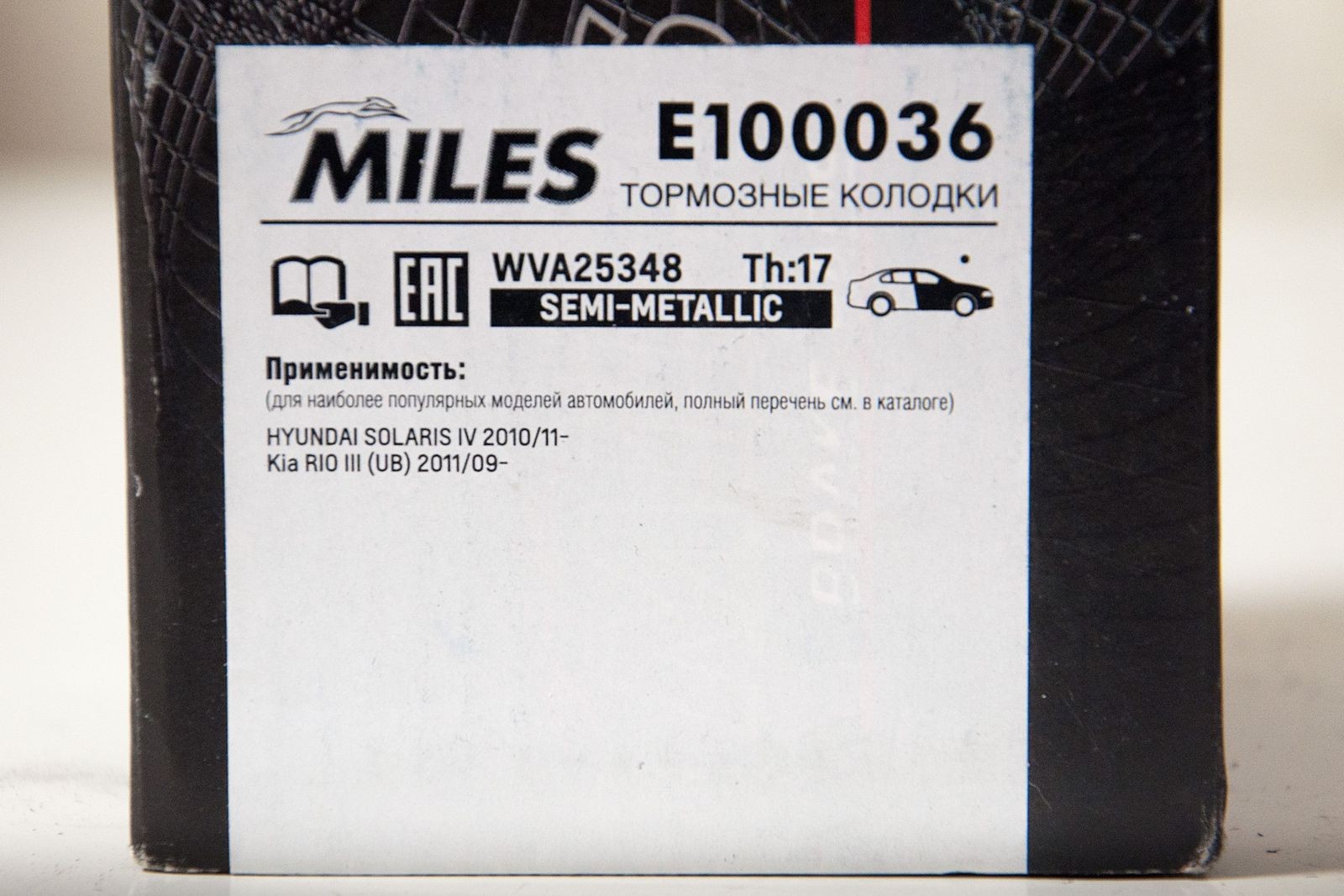

У нас их четыре комплекта: оригинальные колодки 581012SA70, их аналог Miles с кодом E400055, оригинальные 581014LA00 и их аналог той же фирмы с кодом Е100036. Первые колодки стоят на автомобилях Hyundai ix35, Kia Sportage и Carens, вторые – на Hyundai Solaris и Kia Rio. Итак, берём первую пару.

Несмотря на то, размеры оригинальных колодок и их аналогов одинаковы, коробка Miles заметно больше, чем у Hyundai. Интересно, почему? Может, там есть ещё что-то? Да если бы! Но об этом чуть позже.

В целом обе коробки выглядят добротно. У Hyunda-Kia никаких русских надписей на упаковке нет и быть не должно. Впрочем, иногда бывает, что русский язык на упаковке есть, но в этом случае надо сказать «спасибо» тем, кто эти колодки подделал. На оригинальной коробке такого не бывает, но мы в истинности происхождения этих колодок не сомневаемся – они куплены у дилера. И сделали мы это только для того, чтобы быть уверенными в оригинальности запчастей. Как бы это грустно ни звучало, но только таким способом можно обезопасить себя от подделки. Ну а сравнивать подделку и аналог – это то же самое, что сравнивать песни Ольги Бузовой и группы Rasa: убивать в себе эстета.

Информации на коробке Hyundai-Kia традиционно немного.

Оригинал

ОригиналИ всё же вся необходимая информация есть: в коробке лежит комплект передних тормозных колодок с номером 58101 2SA70. Этого вполне достаточно. Производитель ОЕМ-колодок для Киа и Хёндэ – корейская компания Mobis. Об этом нигде не говорится, но это и не так уж важно. Теперь открываем коробку и смотрим, что нам туда положили.

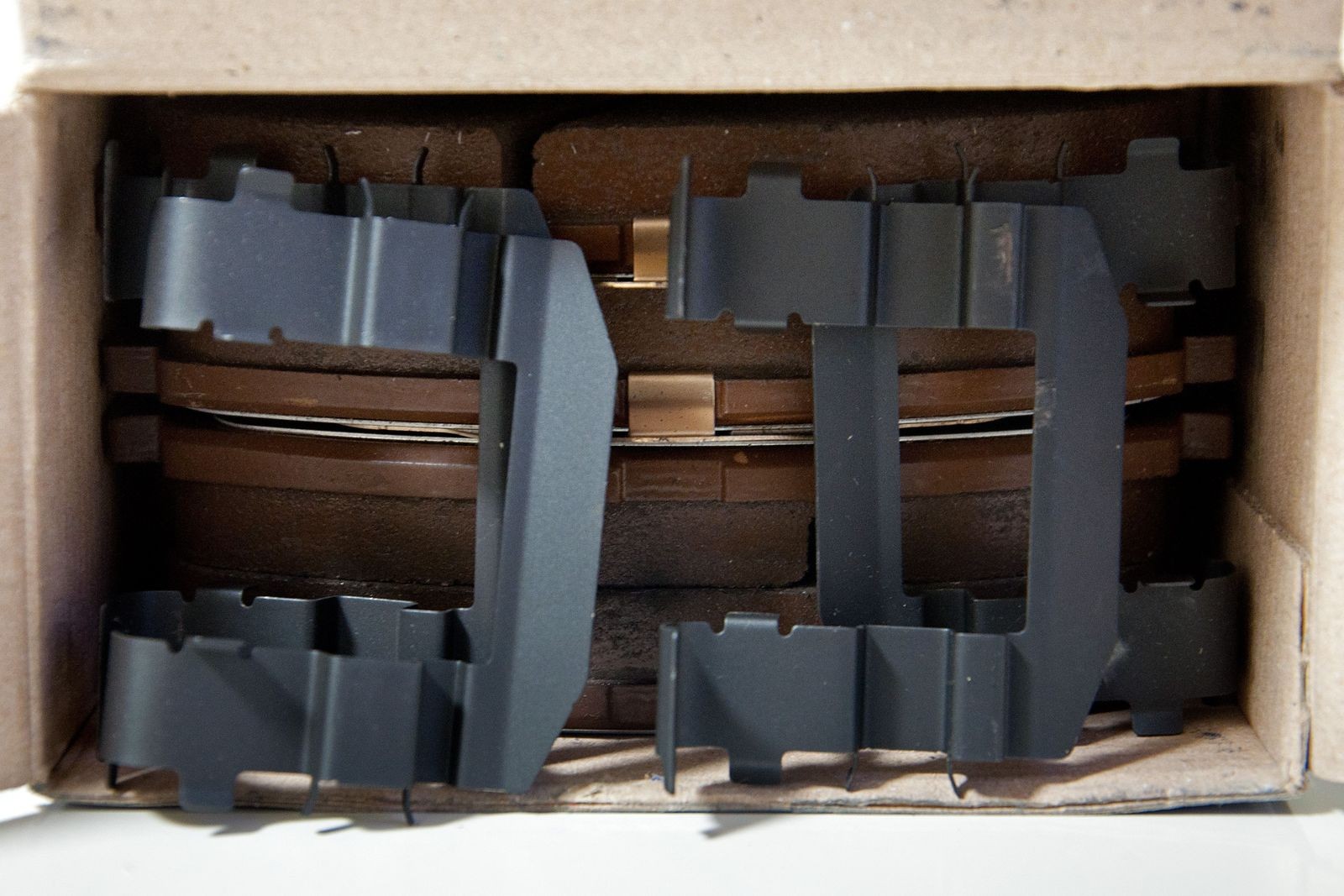

Сразу есть хорошая новость: у нас тут есть новые пружинящие и противоскрипные пластины.

Оригинал

ОригиналДа и сами колодки выглядят прямо-таки богато, а не просто добротно. Приятно даже в руки брать.

Оригинал

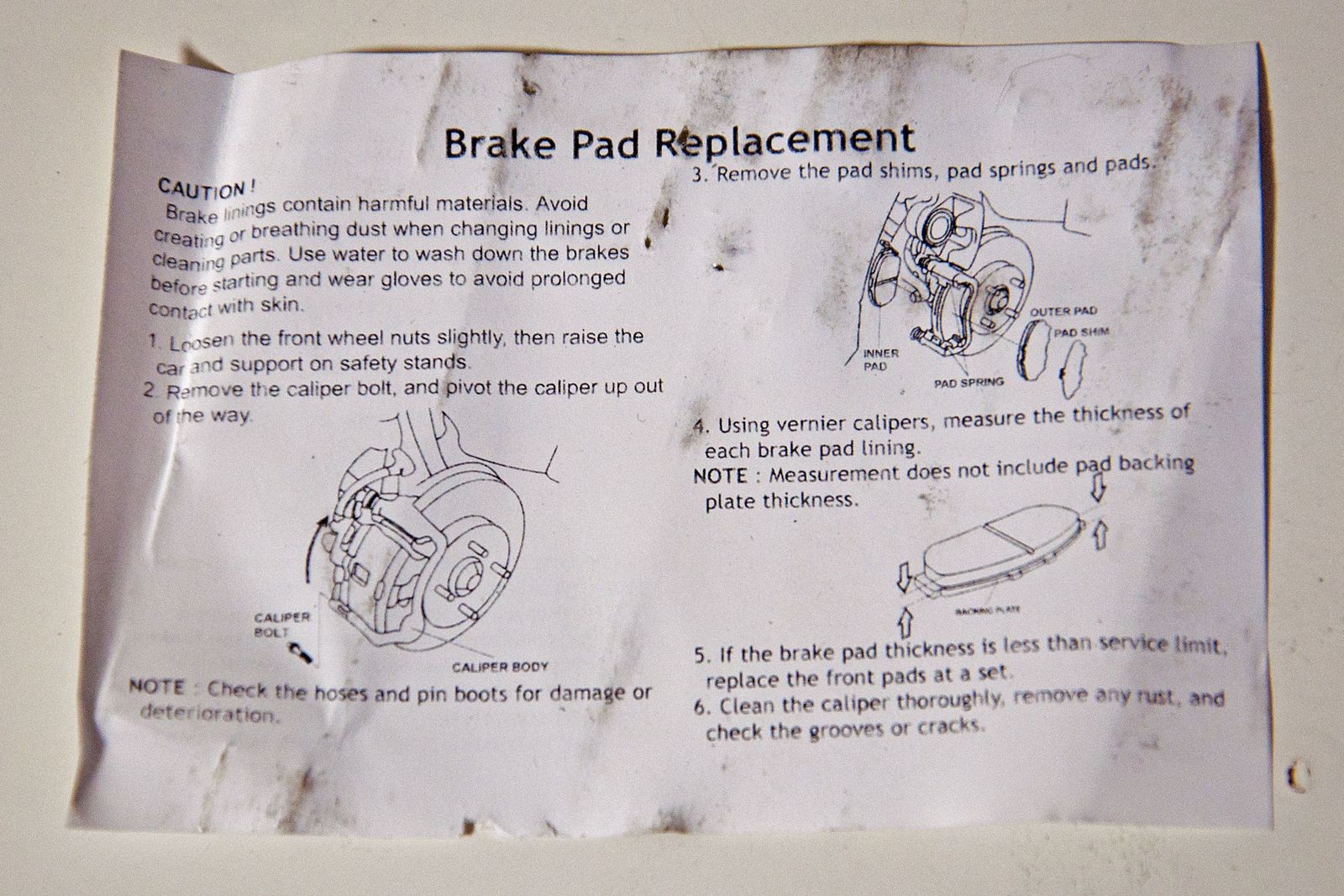

ОригиналА вот инструкция далеко не подробная. Видимо, сделан расчёт на то, что купленные у дилера колодки ставить должен тоже дилер. Наверное, это правильно: если автолюбителя останавливает отсутствие инструкции, колодки самостоятельно ему лучше не менять. Целее будет.

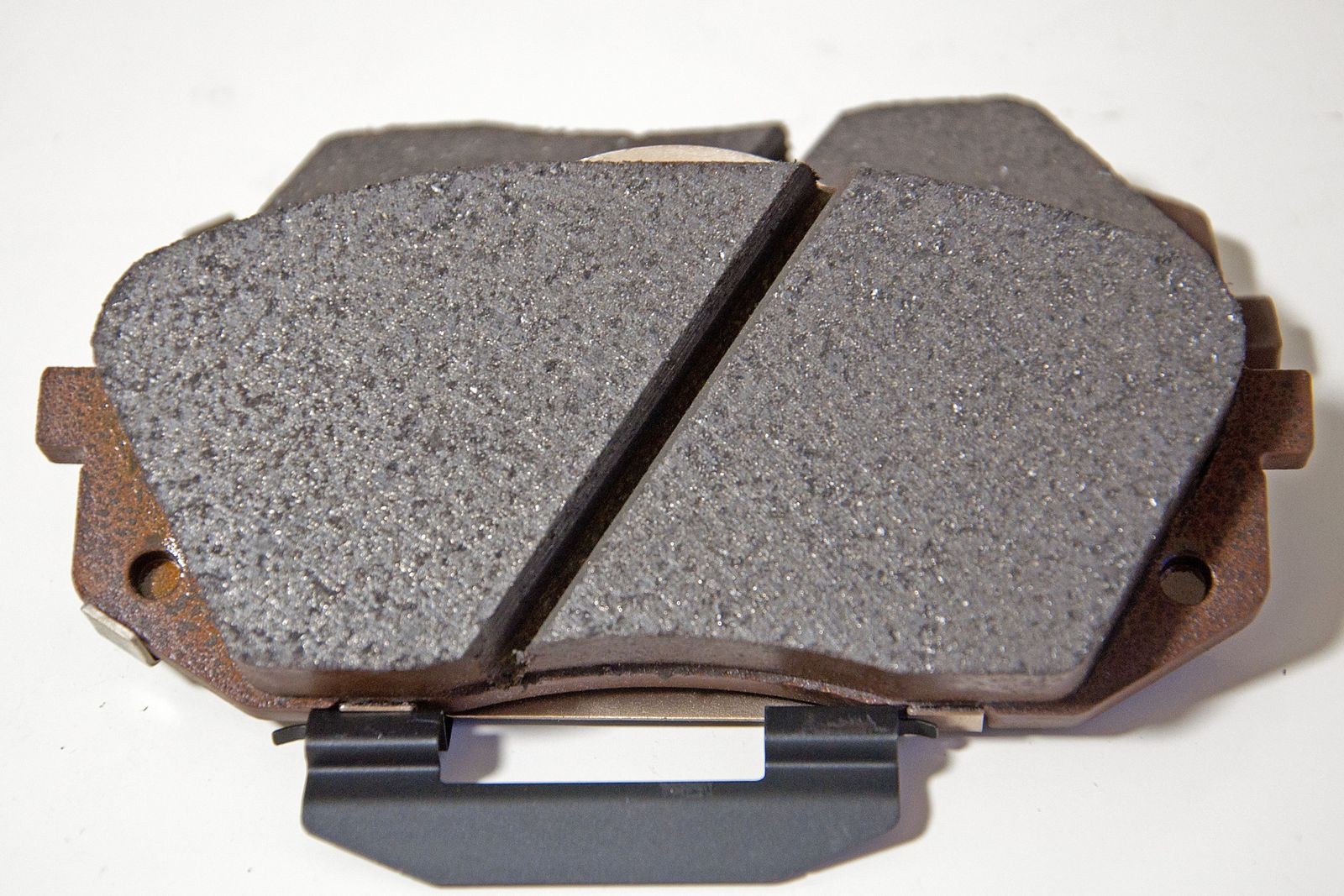

Нельзя не отметить очень однородный состав фрикционных накладок. Никаких крупных вкраплений не видно, все края ровные и аккуратные.

Оригинал

Оригинал Оригинал

ОригиналНа глаз-то всё кажется ровным. Но давайте ради интереса проверим толщину колодки и накладки штангенциркулем. Это поможет нам выяснить, насколько ровно сделана и накладка, и стальная основа колодки.

Оригинал

Оригинал Оригинал

ОригиналТолщина колодки целиком – 17,6 мм. Самое интересное, что все четыре расходника во всех точках замера показали абсолютно одинаковую толщину. То же самое произошло и с накладкой – её толщина везде равна 11,0 мм. Сами по себе нам эти цифры ничего не дают, но мы их запомним. И перейдём к коробке с аналогом.

Как я уже говорил, упаковка у этих колодок неплохая. Есть и список машин, на которые при желании их можно поставить.

Аналог

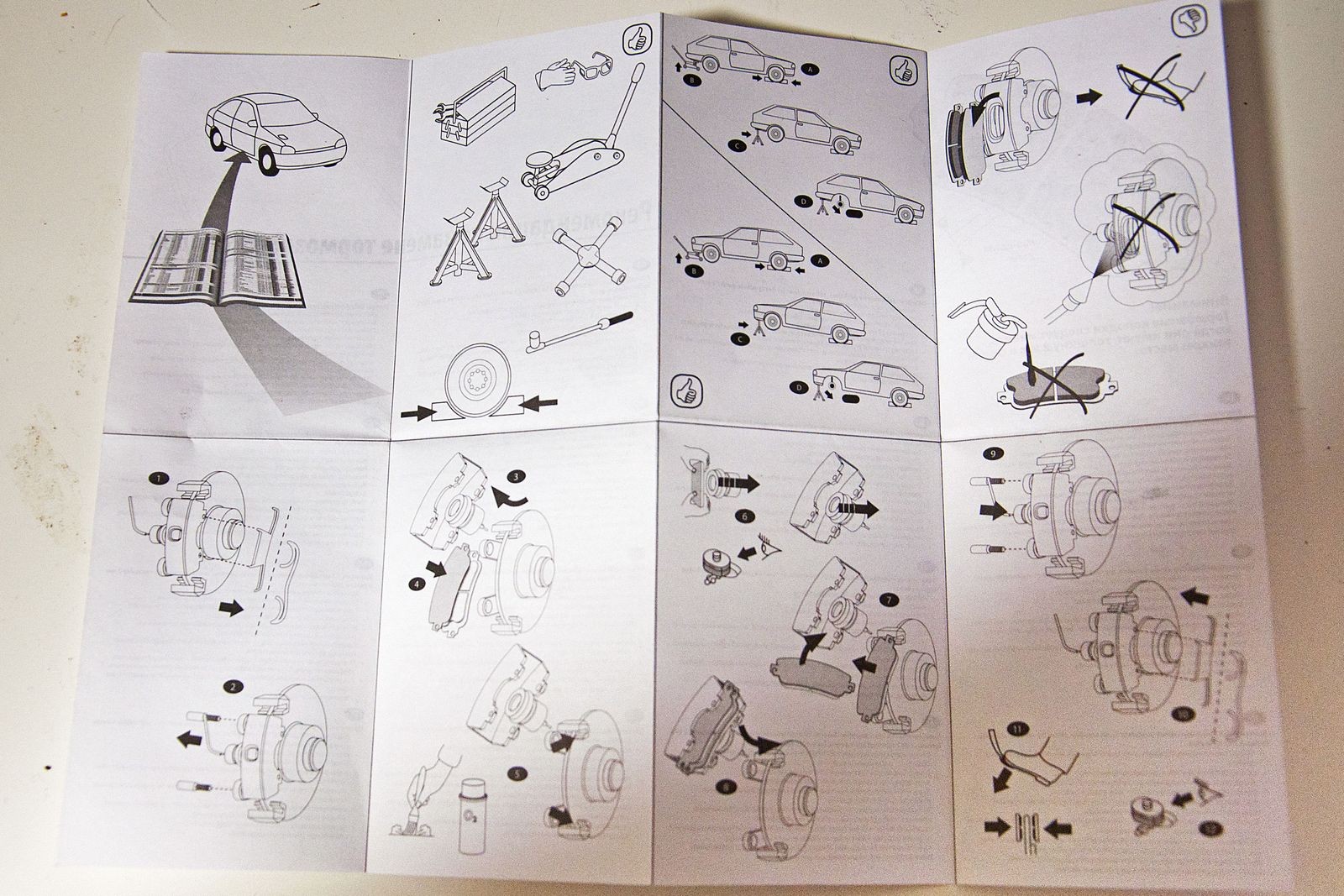

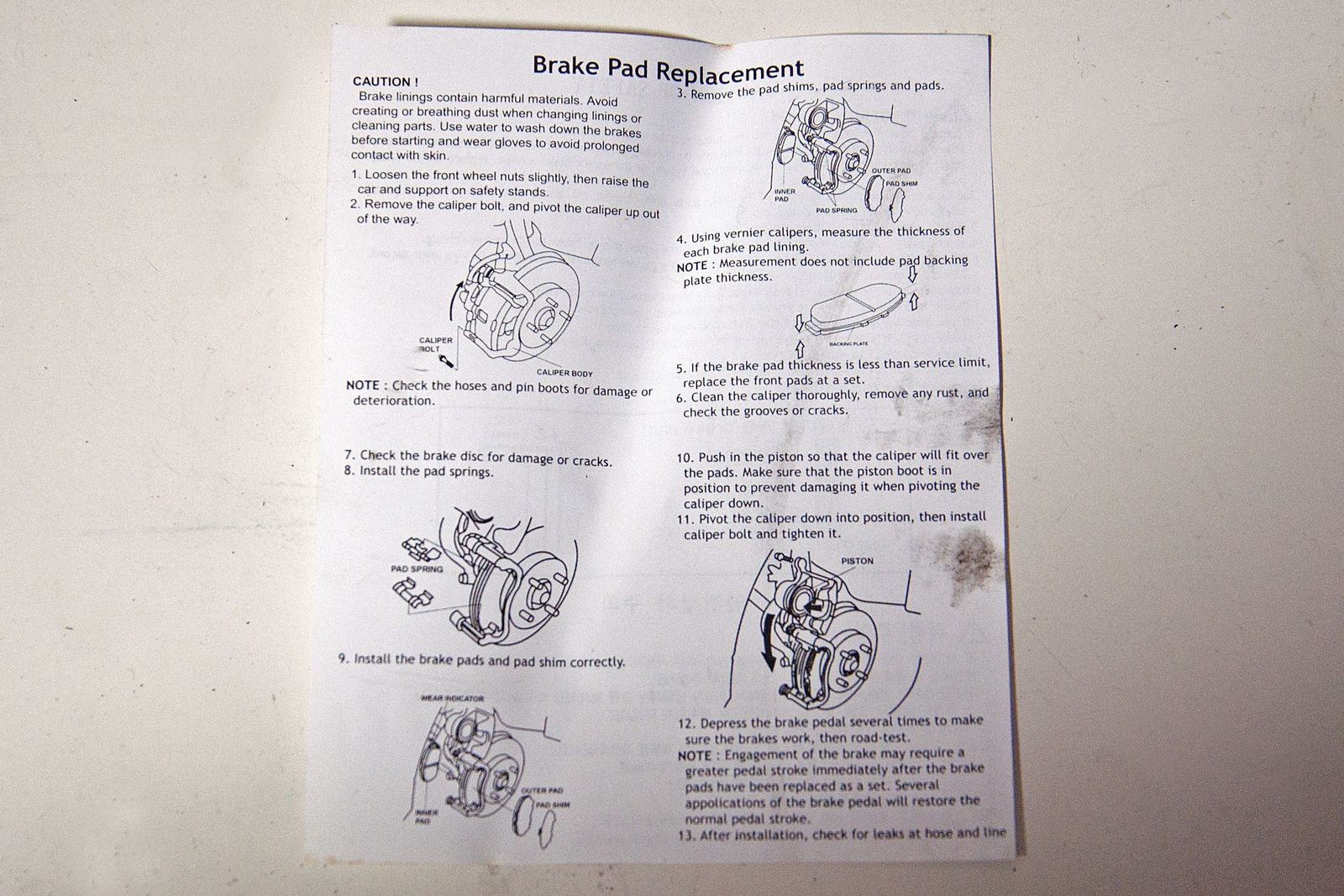

АналогКолодки не просто так лежат в коробке, а упакованы в полиэтилен. Есть даже весьма подробная инструкция по их замене с незначительными ошибками в русском языке. А с другой стороны инструкции – просто нарисованная схема замены. По-моему, неплохо.

Аналог

Аналог Аналог

Аналог Аналог

АналогК сожалению, на этом хорошие новости заканчиваются.

Во-первых, тут нет никаких скоб. Это не очень хорошо, потому что придётся или ставить колодки без них, или ставить старые скобы. Вроде бы пустяк, но ездить с грохотом из суппортов – занятие не самое приятное. Кроме того, лишнее соприкасание колодок с дисками приводит к ускоренному износу первых, а иногда – к перегреву тормозных механизмов. Каких-то слишком тяжелых последствий не будет, но всё же.

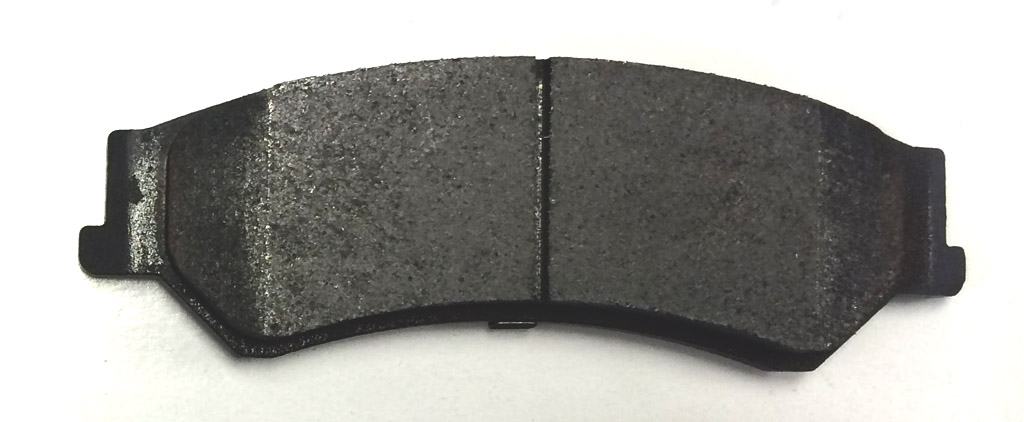

Во-вторых, сами колодки без упаковки выглядят заметно хуже. Рассмотрим внимательно накладку.

Аналог

Аналог Аналог

АналогОна не такая однородная, как на оригинальной колодке. Очень заметны крупные вкрапления, которые даже делают край рабочей поверхности неровным. Чем плохи такие крупные частицы? Во-первых, они быстро выпадают из накладки. И как минимум сильно загрязняют и тормозные механизмы, и диск колеса. Ну а во-вторых, они быстро изнашивают тормозной диск. Если, конечно, частицы для этого достаточно твёрдые. А обычно они как раз и нужны для того, чтобы сделать накладку более жесткой: от этого зависит ресурс самой колодки. Но у этой медали есть и обратная сторона: чем колодка твёрже и чем выше её ресурс, тем быстрее «кончается» диск. По большому счёту желательно использовать диски и колодки одного производителя – они должны работать в паре. И если на машине стоит ещё родной диск, то и «родная» (то есть оригинальная) колодка с ним будет работать лучше всего. А что сделает с диском такой аналог – это вопрос.

И это ещё не всё. Колодка оказалась немного кривой и… тонкой! Как я уже говорил, толщина всех оригинальных колодок во всех точках замера была одинаковой – 17,6 мм. А вот толщина колодок-аналогов оказалась в пределах 16,4-16,5 мм. А толщина накладки – 9,5-9,6 мм против 11,0 мм у аналога. Полтора миллиметра – это довольно существенная разница, около 15%. Если представить, что физические свойства накладок у аналога и оригинала одинаковые, то получается, что на колодках Киа можно проехать 100 тысяч километров, а на аналогах – 85 (тут, конечно, всё зависит от характера вождения, поэтому цифры очень условные). Если же состав отличается (а, судя по внешнему виду, так оно и есть), то либо ресурс колодок будет одинаковым за счёт сокращения ресурса диска, либо колодка износится ещё быстрее (если накладка аналога будет не такой твёрдой, как у оригинала). И то, и другое – дополнительные траты, которые вполне способны перекрыть мнимую экономию при покупке аналога. А что поделать: бесплатный сыр бывает только в мышеловке.

Давайте теперь откроем вторую пару колодок: Kia 581014LA00 и Miles с кодом Е100036.

Тут оригинальные колодки упакованы в хорошо узнаваемую коробку от Kia, а не Hyundai. В остальном упаковка такая же: только необходимая информация и не слишком подробная инструкция.

Оригинал

Оригинал Оригинал

ОригиналА упаковка аналога вообще точно такая же, что и предыдущая – добавить нечего.

Аналог

Аналог Аналог

АналогВнутри – та же классика жанра: Miles не пожалел денег на полиэтиленовую упаковку, но гораздо более нужные скобы класть в коробку не стал. У колодок Kia они есть в комплекте.

Оригинал

Оригинал Аналог

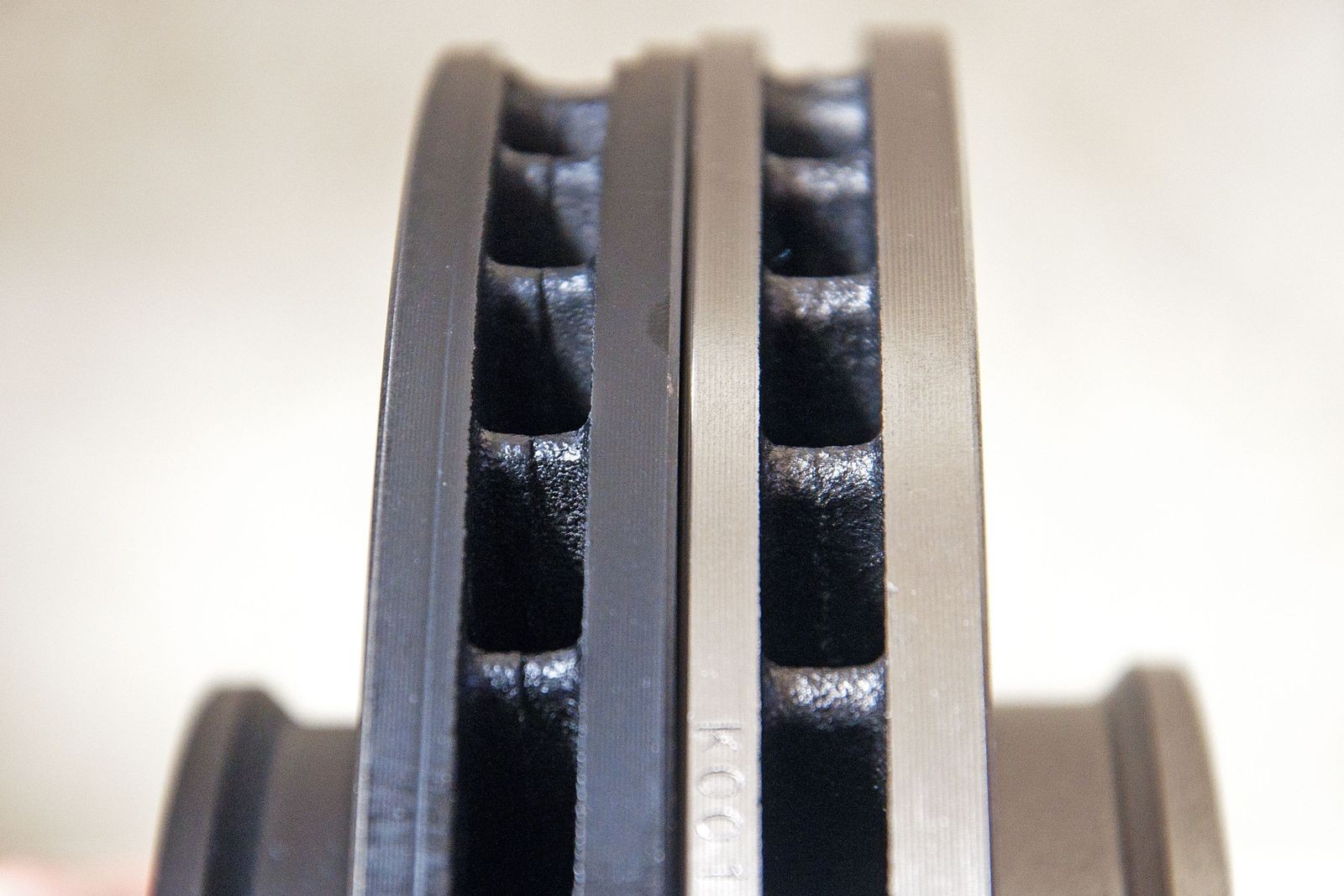

АналогИ, конечно же, аналог опять отличился небольшим разбросом в толщине колодок. Цифры получились такими. Толщина оригинала – везде 16,9 мм, накладки – 11,0 мм. Толщина аналога гуляет от 16,4 мм до 16,7 мм, зато накладка здесь «щедрая» – 11,5-11,9 мм. Правда, тоже неровная. Ну а самое интересное – это одна прорезь на накладке вместо двух, как у оригинала.

Оригинал

Оригинал Аналог

АналогЗачем вообще нужны эти пропилы? Они выполняют две функции. Первая – это отводить от рабочих поверхностей дисков и колодок образующуюся при торможении пыль из продуктов износа. Вторая – не дать треснуть накладке при перегреве. Когда греется колодка с большой сплошной поверхностью, она нередко ломается, после чего на ней видна трещина. Пропил эту проблему решает. Почему Miles на нём решил сэкономить, непонятно. Да и тот, что всё-таки сделан, не слишком радует. Достаточно сравнить, как ровно он выглядит на оригинале, и какая бахрома видна на аналоге. Видимо, фрикционный материал аналога тут тоже не из самых качественных.

Теперь перейдём к дискам

Их у нас только два: оригинальный Hyundai-Kia с номером 517120U000 и диск Miles с номером К001254. Такие диски стоят на Hyundai Solaris и Kia Rio.

Об упаковке Miles ничего нового сказать нельзя: всё более-менее прилично и аккуратно. С Киа ситуация иная. С коробкой всё отлично: много картона, хорошо закрыто, внутри диск не болтается, все уложено компактно. Но полиграфии нет вообще никакой, есть только этикетка.

Оригинал

ОригиналВнутри ситуация похожая: у Miles есть инструкция, у Kia её нет. Оба производителя упаковывают диски в полиэтилен и обрабатывают смазкой. Но у Miles её слишком много, поэтому пакет испачкан в масле даже снаружи. У Kia смазки в меру, а вот жёлтый полиэтилен оригинальной запчасти намного плотнее и снаружи чистый.

Аналог

Аналог Оригинал

ОригиналКак вы понимаете, упаковка – это далеко не так важно, как то, что лежит внутри. А вот тут как раз и начинаются сюрпризы.

Сравните, как выглядит оригинальный и неоригинальный тормозной вентилируемый диск с торца. Светлый диск – Miles, тёмный – Kia.

У обоих дисков часть со стороны ступицы немного толще. Но у аналога она толще заметно. Думаю, ничего плохого в этом нет, но замер штангенциркулем выявил очень интересную особенность: у аналога толщина диска в разных точках замера разная. То есть, тут в наличии та самая «особенность», что приводит к биению диска. Если толщина одной стороны оригинала составляет 6,5 мм, другой – 6,7 мм, а всего диска – 22,0 мм по всей длине окружности, то у аналога ситуация другая. Толщина одной стороны колеблется от 6,9 до 7,3 мм, толщина другой – везде 5,9 мм (как-то вообще не похоже на оригинал, да?). А толщина всего диска раскидана от 22,1 до 22,4 мм. Разброс толщины 0,3 мм – это очень много. С такими дисками можно смело ехать на проточку, и лишним это не будет. На балансировке колеса эта разница заметна почти не будет, а вот на торможении – вполне вероятно. А ещё это отразится на ресурсе колодок, а в экстренной ситуации – и на адекватности работы ABS.

Второй недостаток аналога – некачественная обработка посадочного отверстия. Оно на ощупь неровное и непохоже на отверстие диска Киа.

Аналог

АналогЕсли на оригинальном диске Киа фаска снята исключительно ровно, и поверхность после этого обработана, то на Miles её, похоже, выгрызали зубами.

Оригинал

ОригиналТакая небрежность в изготовлении, думаю, не помешает установке диска. Но заметное упрощение технологии на пользу диску не идёт однозначно.

* * *

Тормоза – не та система, на которой можно экономить. Тем более в случае с «корейцами», которые не были уличены в низком ресурсе тормозных механизмов. Незначительный выигрыш в стоимости этих деталей скажется на ресурсе других механизмов (например, суппортов, а в случае с кривым диском – ещё и на ресурсе ступичных подшипников). Так что не надо забывать, что скупой платит дважды, и вся эта экономия на тормозах в рассрочку когда-то потребует свои проценты. Хорошо, если деньгами.

🚘 Какие бывают тормозные колодки?

Самым важным узлом, влияющим на безопасность вождения автомобиля, является тормозная система. Надёжность данного узла обеспечивается своевременной диагностикой и заменой расходных материалов. Сегодня мы поговорим о расходных материалах, а именно о тормозных колодках. Тормозные колодки принимают на себя основную нагрузку при торможении — именно за счёт стирания фрикционных накладок происходит затормаживание колёс автомобиля.

Существует достаточно много разновидностей колодок по составу, типу и производителю. Приобретая тормозные колодки, вы всегда сможете найти заменитель оригинальным, при этом заменитель может обладать совершенно другими свойствами, нежели оригинал. Разберёмся более детально во всех типах тормозных колодок и периодичности их замены.

Типы тормозных колодок

На данный момент существует 5 основных разновидностей тормозных колодок по составу фрикционного материала:

Асбестовые тормозные колодки

Это скорее факт из истории, поскольку на данный момент колодки такого типа уже не производятся по причине их существенного вреда для здоровья во время эксплуатации.

Органические тормозные колодки

В 70-х годах прошлого века, в ходе решения проблемы вреда асбестовых колодок, инженеры разработали новый тип колодок, в составе которого было до 30% металла и различные органические добавки: смолы, растительные волокна, резина, стекло и прочее.

Низкометаллические тормозные колодки

По сути – это те же органические колодки, содержащие в себе на порядок больше металла (до 50%), что, несомненно, повышает теплопередачу, но при этом показатели шумности и количества тормозной пыли – также увеличиваются.

Полуметаллические тормозные колодки

Такие колодки имеют до 65% металла в своём составе, что ещё сильнее увеличивает теплоотдачу (в сравнении с предыдущими типами). В таких колодках используются такие материалы, как графит, медь или железо. Всё это дробится на мелкую стружку и перемешивается с другими добавками.

Керамические тормозные колодки.

Чистота и тихая работа, лёгкость и наилучшие показатели эффективности торможения – казалось бы, идеальный тип тормозных колодок. Но высокая цена и низкая (в сравнении с органическими) эффективность торможения в холодную погоду не дали этим колодкам массово применяться на автомобилях. Данные колодки отлично подходят для спортивных автомобилей, эксплуатируемых в тёплом климате.

Спасибо за подписку!

Нельзя однозначно назвать тот или иной тип колодок – лучшим или худшим. Всё зависит от условий эксплуатации автомобиля, манеры езды и прочих факторов. Одни колодки могут быть очень мягкими, что исключает износ тормозных дисков (барабанов) и добавляет комфорт при спокойной езде, но такой фрикционный материал изнашивается гораздо быстрее и не так эффективно работает при спортивном стиле езды. Другие колодки, наоборот, содержат болшее количеством металла и обладают высокой плотностью – они лучше «схватывают» и чётче реагируют на педаль тормоза, но при этом могут издавать скрипы и сильно стирать тормозные диски.

Замена тормозных колодок

В большинстве современных автомобилей предусмотрены датчики, которые сигнализирует о критической величине остаточной толщины фрикционной накладки. На многих автомоблях также используются специальные индикаторы износа, которые представляют собой тонкий стержень, который начинает упираться в ротор тормозного диска и создавать раздражающий, но напоминающий о замене колодок звук. В более давние времена состояние колодок определялось только путём внешнего осмотра или же чрезмерного износа, при котором накладки полностью стирались и тормоза издавали жуткий скрежет. Дожидаться полного износа накладок колодок ни в коем случае не стоит – это может привести к заклиниванию тормозов по причине перекосившегося цилиндра тормозного суппорта. Помимо этого после стирания накладок, металл начинает тереться об металл, что вызывает сильный износ тормозных дисков (барабанов).

При замене тормозных колодок стоит обратить внимание на марку и свойства приобретаемой продукции. На данный момент существует огромное множество аналогов, среди которых довольно сложно разглядеть действительно качественные тормозные колодки. Старайтесь выбирать только вызывающие доверие бренды – Bosch, Bendix, Ferodo, ATE, Nipparts и других проверенных производителей. Для того чтобы отличить подделку, проверьте соответствие логотипа рисунку на официальном сайте, посмотрите адрес изготовления, а также убедитесь в различии серийного номера на двух одинаковых упаковках.

Выполняйте замену самостоятельно или в проверенном месте, поскольку любая ошибка может привести к печальным последствиям. После замены обязательно прокачайте тормозную систему. Перед выездом на дорогу с оживлённым движением, проверьте работоспособность тормозной системы после замены колодок.

устройство, особенности и подбор тормозных колодок

Как известно, тормозная система автомобиля является одним из важнейших узлов. По этой причине необходимо постоянно контролировать эффективность работы тормозов, а также качественно, своевременно и грамотно обслуживать систему и выполнять ремонт при такой необходимости.

С учетом того, что сегодня на рынке представлено большое количество изготовителей деталей для авто, такое разнообразие часто становится причиной определенных трудностей при подборе. Главное, при необходимости выбрать колодки, учитывать ряд особенностей, требований и правил.

Читайте в этой статье

Колодка тормозная передняя и задняя: деление по классам

Начнем с того, что все детали, в том числе и тормозные колодки, могут быть оригинальными, а также аналогами высокого, среднего или низкого класса. При этом важно понимать, что не всегда самое дороге решение будет оптимальным вариантом, то есть какие тормозные колодки лучше. Давайте разбираться.

- Прежде всего, тормозные колодки, поставляемые на конвейеры, в полной мере соответствуют тем требованиям, которые выдвигает сам автопроизводитель. При этом если знать фирму-изготовителя и покупать те же самые изделия, но на рынке запчастей, такие колодки не будут уступать заводскому варианту по качеству, но выйдут немного дешевле. Минус только в том, что такие колодки редко попадают в свободную продажу.

Следующий тип – более доступные по цене решения. Само собой, более низкого качества и рассчитанные на свободную продажу в качестве запчастей. Такой тип колодок на 40-60% дешевле, чем то, что ставят на конвейере или реализуют отдельно в премиальном сегменте.

Последний вариант – дешевые колодки, которые массово производят как крупные, так и малоизвестные производители. Для их производства используются простые смеси. Основное преимущество – низкая цена (на 70-80% по сравнению с оригиналом и качественными аналогами).

Тормозная колодка: устройство и особенности

Итак, сразу отметим, что решения высокого класса имеют обозначение ECE R90. Это указывает на сертификацию в странах ЕС и предполагает высокое качество. Однако на рынке встречаются подделки, так что ориентироваться на этот показатель не стоит. Можно купить колодки тормозные задние ил передние якобы в фирменной упаковке и с сертификатом дорого, однако, на деле это может оказаться дешевый вариант сомнительного качества.

Идем далее. Чтобы убедиться в качестве изделия, нужно проводить визуальный осмотр и обращать внимание на конкретные детали. Первое, колодки тормозные передние или задние не должны иметь трещин. Единственное, мелкие трещинки в 2-3 мм на изделиях среднего и низкого класса допустимы, но не более того.

Еще важно смотреть и на опорную пластину, не должно быть деформаций, фрикционный материал должен быть плотно прикреплен к стальной основе, толщина тормозных колодок не должна вызывать подозрений.

Также не допускаются явные сколы и сильные неровности. Не стоит слушать продавцов, что все дефекты потом притрутся. Лучше сразу приобретать качественно изготовленный вариант.

- Что касается устройства тормозной колодки, сама колодка представляет собой основу из металла и фрикционную накладку тормозные накладки. Фрикционный материал «приклеен» к такой основе. Однако есть производители, которые еще внедряют между металлом и накладкой прослойку (например, колодки Феродо ThermoQuiet).

На деле, это простые колодки, но прослойка поглощает избытки тепла, чтобы от колодки нагрев не передавался на суппорт и тормозная жидкость не кипела. Получается, такая тормозная колодка нагревается, но менее интенсивно переносит нагрев на тормозную систему.

Если рассматривать состав фрикционных накладок, то можно выделить большое разнообразие компонентов: асбест, графит, углероды, оксиды, борат и т.д. Еще есть добавки, устраняющие писк и скрежет при торможении. Скрепляется все это при помощи особых смол. Также колодки часто армируют кевларовым волокном или сталью. Также есть и керамические накладки.

Кстати, на гражданских авто основная задача колодок кроме эффективного торможения еще и сводится к тому, чтобы увеличить срок службы, а также минимизировать износ тормозного диска. Для этих целей производители меняют состав, используют уникальные технологии, вносят коррективы и доработки. Например, более дорогие колодки сегодня не содержат асбест, тогда как его активно используют при производстве более дешевых версий.

Также при выборе (особенно если нужны передние тормозные колодки), важно обращать внимание на рабочие температуры и коэффициент трения. Причина — при торможении именно передние колодки загружаются, в среднем, на 60-70%, тогда как задние всего на 30-40%.

Если для простой машины, которая эксплуатируется в щадящем режиме, достаточно колодок с рабочей температурой 350 градусов Цельсия, то для спорткаров колодки рассчитаны на нагрев до 1000 градусов!

Однако важно понимать, что прогрев спортивных накладок наступает с отметки в 200 градусов. Это значит, дорогие спортивные колодки не эффективны на гражданских авто в условиях штатной эксплуатации. Даже с учетом того, что коэффициент трения у спортивных версий не ниже 0.5, однако при нагреве менее 200 градусов показатель не выше 0.2.

В свою очередь, обычные колодки имеют коэффициент трения колодок около 0.3 единиц, чего для обычной езды вполне достаточно. Главное, помнить, что во время длительных и активных торможений коэффициент снижается.

Если это становится проблемой, кроме колодок нужно позаботиться об охлаждении тормозов в целом (например, поставить вентилируемые тормозные диски и колесные диски, которые максимально «открыты» и позволяют воздуху хорошо обдувать элементы тормозной системы).Еще добавим, что колодки тормозные задние, в отличие от передних, зачастую менее нагружены и служат дольше. Особенно это актуально для машин, где спереди стоят дисковые тормоза, а сзади барабанные. Как правило, на 60-70% тормозят именно передние колодки. Так вот, если нужны задние колодки, лучше не экономить и взять более дорогое решение хорошего качества, чтобы не пришлось часто разбирать барабаны и менять колодки в барабанных тормозах каждые 25-30 тыс. км.

Какие лучше купить тормозные колодки: производители

Как уже было сказано выше, сегодня производители тормозных колодок предлагают огромное количество решений, разных как по цене, так и по качеству. Однако если отбросить спортивные варианты и дорогой оригинал, на практике можно выделить колодки TRW, Ferodo, Brembo, ATE, Bosch, Hi-Q и т.д.

Каждый производитель имеет как плюсы, так и минусы. Например, АТЕ или Brembo означает высокое качество. Соответственно, такой же будет и стоимость. При этом допустимый нагрев тормозных колодок до 800 градусов обеспечит стабильную работу даже при активном торможении. В свою очередь, для гражданских авто такие показатели попросту не нужны.

По этой причине водители часто выбирают бюджетную линейку (TRW колодки, Hi-Q, а также доступные предложения Ferodo). На деле, это лучшее соотношение цены и качества, что хорошо подходит для активных водителей гражданских авто.

Отметим, что еще некоторые из указанных производителей также выпускают кроме колодок и другие элементы тормозной системы, а не только задние тормозные колодки или передние. Это значит, что при необходимости можно купить тормозные диски или барабаны вместе с колодками одной марки. На практике, такие решения можно считать оптимальными.

Также нужно учесть, что на разных авто одни и те же колодки могут также работать не одинаково. Если машина тяжелая и мощная, тогда следует принять во внимание эти особенности. Более того, на версиях с АКПП приходится чаще пользоваться тормозами и нагревать их, в отличие от машин на «механике», где дополнительно удается тормозить двигателем. По этой причине, прежде чем купить колодки, отзывы на профильных форумах часто помогают подобрать лучший вариант для авто конкретной модели и марки.

В свою очередь, тормозные колодки передние можно взять и подешевле, если речь идет о гражданских авто, которые эксплуатируются в спокойном режиме (например, в городе скоростной режим сильно ограничен). Так как замена на дисковых тормозах (как передних тормозных колодок, так и задних) не отличается сложностью, особых проблем в этом случае не возникает, в отличие от барабанных тормозов.

Что в итоге

С учетом приведенной выше информации становится понятно, что колодки передние или задние условно можно разделить на два типа: гражданские и спортивные. Так вот, спортивные решения дорогие и отличаются лучшими характеристиками, но это не всегда является преимуществом на гражданских авто.

Более того, есть колодки, которые и вовсе не предназначены для обычной езды, так как их нужно прогревать, чтобы получить необходимый коэффициент трения. Получается, для спортивного авто следует присматривать керамические колодки и такие решения, которые быстро притрутся к диску. При этом для гражданской машины, особенно бюджетной, такие колодки не нужны и вполне достаточно обычных решений среднего класса, рассмотренных выше.

Напоследок отметим, что рынок тормозных колодок сегодня расширен максимально, так что почти каждый производитель в ассортименте имеет как более доступные варианты, так и эксклюзивные дорогостоящие решения. Так или иначе, рассмотрев особенности и учитывая приведенные выше нюансы, даже у рядового автолюбителя после прочтения данной статьи больше не возникнет проблем при выборе тормозных колодок для автомобиля.

Читайте также