К 62 – -62

Таблицы характеристик карбюраторов семейства К62 и К65 :: АвтоМотоГараж

Мото / Таблицы характеристик карбюраторов семейства К62 и К65Характеристики семейства карбюраторов К62 и его модификации приведены в таблице ниже:

| Маркировка | К62В | К62И | К62М | К62Д | Кб2С | К62Г | К62Ж |

|---|---|---|---|---|---|---|---|

| Применяемость | Восход-2М Восход-ЗМ |

Планета-5 | Планета-Спорт | Юпитер-3 Юпитер-4 Юпитер-5 |

ММВЗ-3.1121 ММВЗ-3.11211 ММВЗ-З.1122-03 |

Муравей Тулица |

Буран |

| Наименование параметра | |||||||

| Диаметр диффузора, мм | 26 | 32 | 32 | 30 | 26 | 26 | 32 |

| Диаметр смесительной камеры, мм | 28 | 32 | ? | 32 | 28 | 28 | 32 |

| Главный топливный жиклер, мл/мин | 200 | 270 | ? | 260 | 175 | 125 | 320 |

| Топливный жиклер корректора, мл/мин | — | 255 | ? | 255 | — | 145 | 335 |

| Трубка дозирующая холостого хода, мл/мин | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Диаметр распылителя, мм | 2,65 | 2,67 | ? | 2,65 | 2,60 | 2,60 | 2,70 |

| Размеры конуса и иглы дросселя, мм; | |||||||

| — Диаметр иглы номинальный | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 | 2,50 |

| — Наименьший диаметр конуса | 1,6 | 1,8 | ? | 1,82 | 1,6 | 1,6 | 1,82 |

| — Длина конуса | 24 | 27 | ? | 27 | 24 | 24 | 27 |

| Диаметр отверстия холостого хода, мм | 0,7 | 0,7 | ? | 0,6 | 0,7 | 0,7 | 0,8 |

| Диаметр отверстия переходного, мм | 1,4 | 1,0 | ? | 1,4 | 1,4 | 1,4 | 1,4 |

| Привод пускового устройства | Автономный | Дист. | Автономный | Дист. | Дист. | Дист. | |

Примечание: там, где установлен вопросительный знак значит, что параметр на данный момент либо неизвестен, либо уточняется. Если у Вас имеется информация по данному параметру, то можно нам сообщить (написав в комментариях к данной статье), и мы его добавим в таблицу.

Характеристики семейства карбюраторов К65и его модификацииприведены в таблице ниже:

| Маркировка | К65В | К65К | К65И | К65Д | Кб5С | К65Г | К65Ж | К65Т |

|---|---|---|---|---|---|---|---|---|

| Применяемость | Восход-ЗМ Сова 175 |

Восход-ЗМ-01 Сова 200 ЗИД 200Курьер |

Планета-З Планета-4 Планета-5 |

Юпитер-5 | ММВЗ-ЗИ122-03 ММВЗ-3.1121 ММВЗ-3.11211 |

ТМЗ-5.952 Муравей Тулица |

Буран | Урал Днепр |

| Наименование параметра | ||||||||

| Диаметр диффузора, мм | 26 | 26 | 32 | 30 | 26 | 26 | 32 | 26 |

| Диаметр смесительной камеры, мм | 28 | 28 | 32 | 32 | 28 | 28 | 32 | 28 |

| Главный топливный жиклер, мл/мин | 200 | 220 | 270 | 260 | 165 | 130 | 330 | 165 |

| Топливный жиклер корректора, мл/мин | — | — | 255 | 255 | — | — | — | — |

| Трубка дозирующая холостого хода, мл/мин | 50 | 50 | 50 | 50 | 50 | 50 | 50 | |

| Диаметр распылителя, мм | 2,63 | 2,63 | 2,67 | 2,65 | 2,63 | 2,63 | 2,72 | ? |

| Размеры конуса и иглы дросселя, мм; | ||||||||

| — Диаметр иглы номинальный | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 | 2,5 |

| — Наименьший диаметр конуса | 1,6 | 1,6 | 1,82 | 1,9 | 1,75 | 1,75 | 1,75 | ? |

| — Длина конуса | 24 | 24 | 27 | 27 | 24 | 24 | 24 | ? |

| Диаметр отверстия холостого хода, мм | 0,65 | 0,65 | 0,7 | 0,6 | 0,65 | 0,7 | 0,7 | ? |

| Диаметр отверстия переходного, мм | 1,2 | 1,2 | 1,0 | 1,5 | 1,2 | 1,2 | 1,0 | ? |

| Привод пускового устройства | Автономный | Автономный | Дист. | Дист. | Дист. | Дист. | Дист. | Автономный |

Примечание: там, где установлен вопросительный знак значит, что параметр на данный момент либо неизвестен, либо уточняется. Если у Вас имеется информация по данному параметру, то можно нам сообщить (написав в комментариях к данной статье), и мы его добавим в таблицу.

Устройство и регулировка карбюратора К-62 :: SYL.ru

Карбюратор предназначен для получения и подачи воздушно-топливной смеси для двигателей с искровым зажиганием. Долгое время основная часть двигателей оснащалась карбюраторами. В настоящее время карбюраторы используются на двигателях небольшой кубатуры, предназначенных для установки на скутерах, триммерах, бензопилах и т. д.

Предпосылки создания К-62

В СССР при выпуске любой техники широко использовалась унификация узлов и деталей. Не стали исключением и карбюраторы. Карбюратор К-62 начал выпускаться в середине 1970-х годов заводом «Ленкарз» (Ленинградский карбюраторный и арматурный завод) имени В. В. Куйбышева и пришел на смену серии К-36.

Одной из основных причин создания новой модели стало увеличение мощности двигателей. Такие двигатели требовали увеличенных воздушных каналов для приготовления большего объема рабочей смеси. Имевшиеся модели карбюраторов не позволяли увеличивать каналы, кроме того в них отсутствовали многие передовые решения. Новый карбюратор К-62 оснастили поплавковой камерой центрального расположения, плоской заслонкой дросселя, изменили конструкцию поплавка.

Благодаря таким нововведениям удалось уменьшить габариты карбюратора и обеспечить стабильную работу двигателя при резких изменениях режимов движения мотоцикла.

Модификации

Различные версии карбюратора К-62 использовались на двухтактных двигателях мотоциклов Минского и Ижевского мотоциклетных заводов, на лодочных моторах серии «Нептун», мотороллерах «Тулица». Поскольку условия работы и объём двигателей этих машин разные, то у каждого карбюратора был разные диаметры диффузора и жиклеров для подачи топлива, что отражалось в индексе модели:

- К-62 с диффузором 30 мм применялся на ИЖ «Юпитер 4».

- К-62Б с диффузором 32 мм применялся на ИЖ «Планета 4».

- К-62В с диффузором 26 мм применялся на «Восход 3».

- К-62Г с диффузором 26 мм применялся на мотороллерах «Тулица».

- К-62Д с диффузором 28 мм применялся на ИЖ «Юпитер 3».

- К-62Е с диффузором 30 мм применялся на Серпуховских мотоколясках.

- К-62П с диффузором 32 мм применялся на ИЖ «Планета 3».

- К-62Л с диффузором 26 мм применялся на лодочном моторе «Нептун 23».

- К-62М с диффузором 32 мм применялся на ИЖ ПС.

- К-62С с диффузором 26 мм применялся на мотоцикле «Минск 3.115».

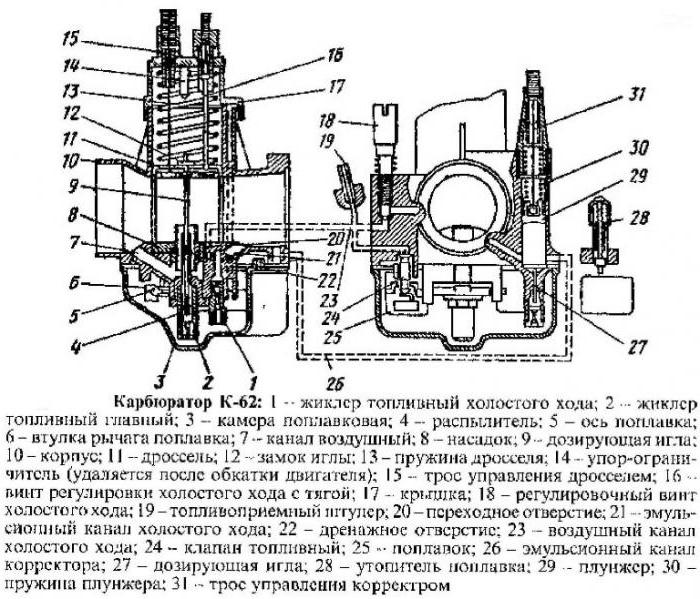

Общее устройство

Карбюратор состоит из корпуса, съемной поплавковой камеры и верхней крышки. Эти три основных детали прибора изготовлены из сплава на основе цинка. Этот же материал использован при изготовлении насадки в диффузоре. Размер диффузора обозначается на корпусе карбюратора и на насадке. А как же модель изделия? Она указывается на корпусе карбюратора.

Поплавковая камера

Поплавковая камера крепится снизу к корпусу с помощью винтов. Стык деталей уплотнен прокладкой из специального картона. Поплавок состоит из двух элементов, закрепленных на общей оси. Подача топлива в камеру регулируется иглой. Нижняя часть иглы связана с пластиной на поплавковом механизме, а верхняя – с каналом подачи топлива. Перемещение поплавка передается игле, которая открывает и закрывает подачу топлива в поплавковую камеру. Изменяя степень изгиба пластины можно менять уровень топлива в поплавковой камере.

Дополнительно игла имеет три фиксированных положения для различных условий эксплуатации. При высокой температуре окружающего воздуха (плюс 35 градусов и выше) и на высотах от 2000 метров над уровнем моря иглу ставят в нижнее положение. При низких температурах – в верхнее.

Дроссельная заслонка

Заслонка дросселя штампованная из латуни, установлена в корпусе карбюратора и имеет П-образное сечение. Со стороны воздухозаборника в заслонке имеется вырез, предназначенный для направления потока воздуха в цилиндр двигателя. Верхняя часть заслонки снабжена тягой с ограничителем, при помощи которого ограничивают степень перекрытия диффузора (для регулировки холостого хода). С заслонкой связан трос, идущий на рукоятку газа на руле мотоцикла. При сбросе газа возврат заслонки осуществляется пружиной.

Пусковое устройство

Почти все версии карбюратора К-62 оснащались пусковым устройством. Оно имело тросовый привод от поворотного рычажка на руле мотоцикла. Дополнительно для запуска при температурах ниже минус 15 градусов имеется кнопочный утопитель поплавков. С его помощью достигается дополнительное обогащение смеси, что очень важно при пуске холодных двухтактных двигателей. Такое устройство не ставилось на карбюраторы лодочных моторов.

Для предотвращения заливки картера мотора топливом и попадания его в жидком виде в цилиндры в поплавковой камере имеется дренажный канал.

Для ограничения оборотов в период обкатки мотоцикла в карбюраторе используется ограничитель хода заслонки. После обкатки он удаляется. Посадочный фланец карбюратора К-62 идентичен предыдущим моделям, что позволяет устанавливать его вместо старых моделей без переделок.

Регулировка пускового устройства

При регулировке необходимо проверить положение иглы и опустить ее в крайнее нижнее положение. Желательно проверить легкость вращения рычажка на руле и подвижность троса привода иглы. Трос и ось рычажка необходимо очистить от грязи и ржавчины и смазать.

Общие рекомендации для регулировки

Корректная работа устройства является одним из условий работоспособности двигателя. Перед регулировкой карбюратора необходимо проверить правильность работы системы зажигания и оценить степень износа цилиндра и поршневой группы. Перед настройкой карбюратора К-62 (как и любого другого) желательно промыть свечи зажигания или установить новые.

При выполнении работ запрещается прочистка жиклеров проволокой или иными металлическими предметами. Не рекомендуется использовать для промывки растворители или ацетон. Карбюраторы очищают чистым бензином и продувкой сжатым воздухом.

Необходимо проверить отсутствие зазоров и поврежденных прокладок между частями карбюратора, поскольку через них может происходить подсос воздуха. Фланец карбюратора должен плотно прилегать к цилиндру двигателя. Прокладка и фланец не должны иметь повреждений. Все сопрягаемые плоскости карбюратора желательно проверить по поверочной плите и притереть.

Желательно перед регулировкой проверить уровень топлива в поплавковой камере и герметичность самих поплавков. Важно проверить установку обоих поплавков в одной плоскости, допустим перекос не более 0,5 мм. Расстояние от поплавка до стыка камеры и корпуса не должно превышать 26,5 мм – такое расстояние обеспечивает нормальный уровень топлива в камере при стандартном атмосферном давлении. При езде на мотоцикле на высотах более 2000 метров над уровнем моря это расстояние необходимо увеличить до 28 мм.

Необходимо помнить, что при засорении несъемного жиклера холостого хода будет происходить обеднение рабочей смеси при всех режимах работы (в силу особенности конструкции карбюраторов К-62).

Карбюраторы мотоциклов «Минск» и ИЖ

На мотоцикле «Минск» устанавливались различные модели карбюраторов. До 1978 года применялись карбюраторы К-З6М и К-З6С. С 1978 года на мотоциклы стал ставиться карбюратор К-62С с уменьшенным до 26 мм диаметром диффузора. Главный топливный жиклер имеет производительность 165 мл топлива в минуту.

Карбюратор ИЖ имеет жиклер с увеличенной до 260-270 мл производительностью. Это связано с большим рабочим объемом двигателя. На первых выпусках ИЖ ПС стоял японский карбюратор «Микуни», который заменили с 1983 года на отечественный К62М.

Что нужно знать? Регулировку карбюратора проводят на прогретом до рабочей температуры двигателе. Карбюратор К-62С имеет два винта (один винт перекрывает канал – винт качества, второй винт регулирует положение заслонки – винт заслонки) при помощи которых регулируются обороты холостого хода и игла, отвечающая за качество смеси. При подъеме иглы смесь обогащается, при опускании – обедняется. Качество смеси легко определить по нагару на свече зажигания.

Перед прогревом двигателя винтом заслонки выставляют зазор между опущенной вниз заслонкой и насадкой в пределах 2-2,5 мм. Сама заслонка должна легко перемещаться по направляющим – без заеданий и без люфта. На верхней части корпуса имеется второй регулировочный винт – винт качества. Этот винт перекрывает канал, который обеспечивает дополнительную подачу воздуха при всех режимах работы, в том числе и при закрытом дросселе. При опускании винта канал перекрывается и смесь обогащается. Сечение этого канала оказывает основное влияние на работу двигателя на холостом ходу. При других режимах работы сечение канала влияет на работу двигателя, но незначительно.

Перед началом регулировки карбюратора К-62 на «Минске» необходимо закрутить винт качества до упора, а затем отпустить его на один оборот. После этого необходимо пустить и прогреть двигатель. Затем необходимо найти соответствующее минимальным устойчивым оборотам положение дроссельной заслонки (при помощи винта заслонки). Затем начинают обеднять смесь, путем выкручивания винта качества. Винт необходимо выкручивать до появления перебоев в работе двигателя. Затем следует закрутить винт качества до режима устойчивой работы мотора. Таким образом выставляется стабильный состав смеси для данных минимальных оборотах холостого хода.

Поскольку обороты холостого хода будут явно высокими, поэтому вращением винта заслонки опускают обороты. Моментом прекращения опускания заслонки станут перебои в работе мотора. После этого повторяется регулировка сечения канала с помощью винта качества. Такие операции иногда приходится повторять несколько раз.

Регулировка карбюратора К-62 на ИЖ «Планета» не отличается от регулировки на «Минске». Единственным отличием является необходимость снятия защитного кожуха с карбюратора.

Проверка настройки

После выставления минимальных оборотов холостого хода можно проверить как настроен карбюратор К-62. Для этого резко увеличивают и опускают обороты путем открывания и закрытия заслонки. Правильно отрегулированный карбюратор должен резко реагировать на изменение положения рукоятки газа. Если наблюдаются провалы в работе или двигатель глохнет, то требуются корректировки настройки.

Первым способом корректировки является затяжка или отпускание винта качества на одну четверть или на половину оборота. В случае проблем с набором газа винт заворачивают. В случае наличия сбоев в работе двигателя при сбросе газа – винт отворачивают. Если этот способ не помогает, то необходимо провести повторную регулировку карбюратора с самого начала.

Мы рассмотрели устройство карбюратора К-62, основные моменты, касающиеся его регулировки. Надеемся, что эта информация была вам полезна.

www.syl.ru

Токарно-винторезный станок 1К62: описание, технические характеристики

Токарный станок позволяет быстро изготавливать любые детали в форме тел вращения: конусов, цилиндров, шаров, а также их сочетаний. Первоначально токарные операции включали обработку лишь мягкого дерева. Но к началу промышленной революции XIX века инженеры создали полноценный станок по металлу. В СССР крупнейшим профильным предприятием производящих станки всех видов стал московский завод «Красный пролетарий». Именно здесь в 1956 начал выпускаться знаменитый токарный аппарат 1К62. Через несколько лет производство этих станков было запущено на Челябинском заводе имени С. Орджоникидзе.

Оглавление:

- Описание

- Устройство

- Установка и эксплуатация

Основные характеристики

Данный токарно-винторезный станок относится к лоботокарному типу. Это означает, что ось вращения обрабатываемой детали располагается горизонтально.

1К62 имеет три модификации с различными РМЦ (расстояние между центрами). У максимальной из них длина обрабатываемой детали составляет 1400 мм, при диаметре 400 мм. Однако это общие габариты заготовки. Сама зона обтачивания на 70 мм меньше — 1330 мм, а размеры суппорта не позволяют работать с деталями диаметром свыше 220 мм.

Технические параметры патрона позволяют зафиксировать пруток 36 мм.

При общем весе такого станка в 2300 кг, технические характеристики 1К62 позволяют обработать деталь с массой до 1,5 тонн. Однако при этом максимальная нагрузка на патрон не должна превышать 500 кг.

Для поддержки обрабатываемой детали, равномерного распределения ее массы по длине станины применяются специальные устройства: люнеты. С токарным станком их в комплекте шло два типа: подвижные диаметром 20-80 мм и жестко фиксированные до 120 мм.

С 1967 года люнеты прилагались только по дополнительной заявке покупателя.

Класс точности 1К62 обозначается буквой «Н» — нормальная. Что соответствует допускам при обработке в 10 мкм.

Габариты всего токарного оборудования (минимум — максимум) составляют 2522 (3212) х 1621 мм. Без учета расстояния от станка до входящего в его комплектацию электротехнического щита.

Общее устройство 1К62

Токарный станок состоит из следующих узлов:

1. Две тумбы, соединенные коробчатой станиной образуют тело 1К62, его основу. Под станиной, между бабками помещено стальное корыто. Сюда в процессе токарно-винторезных работ падает срезаемая с детали стружка. В него же сливается отработанная охлаждающая жидкость и масло. Станина имеет четыре направляющих рейки: две плоских и две призматических, на которые опираются фартук и задняя бабка.

2. На массивной основе станка 1К62 расположена передняя бабка с поводковым патроном, куда зажимают обрабатываемые детали. Здесь же находятся коробка подач, моторный узел с главным электродвигателем, блок сменных шестерен. Тут же установлен целый набор управляющих рукоятей, позволяющих изменять скорость и направление движения узлов станка в процессе выполнения токарных операций.

3. Напротив передней бабки, расположена подвижная задняя. Основная ее задача: поддержка длинных деталей, с их одновременной центровкой. Характерной особенностью токарно винторезного станка является возможность перемещения задней бабки не только по оси детали, но и перпендикулярно ей. Что позволяет обрабатывать изделия в виде пологих конусов. Зажимной винт, установленный на задней бабке, позволяет различные приспособления, в частности сверла, специальные метчики и резцы.

4. С лицевой стороны токарного станка расположен фартук, способный двигаться вправо и влево.

5. Движение каретки фартука обеспечивают специальные приводные валы. Токарь может выполнять перемещение как вручную, вращением маховика, так и включая привод. Возможность механической подачи каретки составляет главное отличие токарно-винторезного станка от обычного, позволяет нарезать резьбу различного профиля и шага.

Давая описание 1К62, мы говорили о «задних» и «передних» элементах. Это общепринятые технические термины. Если же рассматривать рабочее место токаря, точнее говорить о расположении тех или иных приспособлений слева и справа. То есть, передней называют левую сторону токарного станка. Соответственно рукоятки и маховики управления 1К62 размещены в центральной зоне (на каретке фартука, на суппорте), и так же слева, на передней бабке и коробке подач.

Силовые агрегаты

Если мотор — сердце станка, то у 1К62 их целых четыре:

- Относительно небольшой, на 1 кВт обеспечивает быстрое и равномерное движение каретки фартука при нарезании резьбы и просто длинном проходе резца.

- Двигатель гидравлики, обеспечивающий подачу масла для смазки механизма передней бабки.

- Крохотный двигатель на 125 Вт вращающий насос подачи охлаждающей жидкости.

- Наконец, основной, мощностью 10 кВт — приводит в движение патрон куда зажимают обрабатываемую деталь.

Основной двигатель вращается со скоростью 1450 об/мин. С помощью системы клиноременной передачи она снижается до 810 оборотов. Далее в дело вступает переключатель скоростей со сменными шестернями.

Коробка переключения скоростей

Управление скоростями выполняется с помощью двух крайних ручек, расположенных на лицевой панели передней бабки. Маховики между ними предназначены для установки шага и направления резьбы (левая или правая). Под рукоятями закреплены таблицы, с указанием положения рычагов и соответствующих им режимов. Коробка позволяет сообщить шпинделю патрона 23 скорости прямого и 12 обратного вращения.

Выглядит это следующим образом:

- Сначала крайней справа рукояткой устанавливаем ряд оборотов. Для этого рычажок повернуть в нужную позицию, а в некоторых случаях еще и наклонить вперед. Соответствующее положение подскажет табличка под рукояткой.

- После того, как скоростной ряд обозначен, первой ручкой слева устанавливаем скорость и направление шпинделя в пределах данной группы.

Устройство позволяет регулировать скорость вращения заготовки в диапазоне от 12,5 до 2000 об/мин.

Регулировка соотношений шестеренок коробки скоростей дает возможность проводить многозаходную нарезку, если размер или марка стали не позволяет выполнить операцию за один раз.

Коробка подачи

Особое устройство, дающее 1К62 в том числе и нарезать резьбу, состоит из коробки подачи с приводными валами и перемещающейся по ним кареткой. Вращение заготовки с одновременным движением вдоль нее резца оставляет спиральное углубление по форме режущей кромки. А значит, регулируя скорость шпинделя и перемещения суппорта получим неограниченные возможности выбора вида и шага резьбы. Таким образом, нарезают обычную метрическую резьбу, дюймовую и совсем редкую — питчевую.

Механический привод, обеспечивающий движение суппорта позволяет токарю обратить все внимание на точность установки резца. Не отвлекаясь на его ручное перемещение вдоль заготовки. Подача выполняется гораздо более равномерно, чем с помощью вращения маховика. Механизм зацепления расположенный непосредственно на фартуке позволяет в любой момент остановить перемещение.

Установка станка

С учетом возникающей в процессе работы токарный станок требует достаточно прочного основания. Ведь суммарная масса 1К62 вместе с весом заготовки может составлять почти четыре тонны. Поэтому токарное оборудование устанавливают на специальных фундаментах, зажимая анкерными болтами.

Монтаж оборудования необходимо выполнить так, чтобы ось вращения детали была строго горизонтальной. Отклонения, допускаемые техническими характеристиками 1К62, составляют доли миллиметра. Добиваются таких характеристик укладкой под основание станка стальных конусных подкладок. После выверки выполняют подливку фундамента цементным раствором.

Значительный вес станка не позволяет перемещать его вручную. Поэтому выгрузку и монтаж выполняют с помощью тали или крана. При этом обязательно нужно учитывать, что цент тяжести 1К62 сдвинут к передней бабке. Места, за которые фиксируют стропы погрузчика, указаны на станине. Кроме того, в паспорте приведена схема зацепления устройства при подъеме.

Защита и обслуживание станка

Для предотвращения возможных поломок станок оборудован рядом приспособлений, это:

- Концевые упоры, отключающие механизм при достижении предела возможного перемещения его устройств.

- Плавкие предохранители, защищающие электрооборудование от короткого замыкания.

- Тепловые реле, отключающие двигатель при перегреве.

Для контроля над нагрузкой в электрическую схему 1К62 включен амперметр с черно-белой шкалой. Пока стрелка на первой белой полоске, налицо недозагрузка, движется по черному сектору нормальная работа, заходит дальше — перегруз.

1К62 славится своей надежностью, что не исключает необходимость правильной эксплуатации и регулярного ухода. К этому относится периодическая очистка и смазка механизмов. Подача масла у станка выполняется автоматически в процессе работы, с помощью насоса системы гидравлики. Однако уровень и качество смазки должен контролировать сам токарь, при необходимости доливать и своевременно менять. В задней бабке и каретке фартука предусмотрена отдельная заливка и смена.

Охрана труда и уход за станком

Станок 1К62 обеспечен средствами безопасной защиты в полном соответствии с ГОСТ. В первую очередь это защитные кожухи и щитки. Они защищают глаза и кожу от отлетающей стружки, не допускают случайного касания движущихся механизмов. В систему электрики станка встроен понижающий трансформатор. Благодаря ему освещение, а так же подача охлаждающей жидкости выполняется при рабочем напряжении безопасном для человека.

Уход за станком лежит на его хозяине. Хороший токарь никогда не оставит рабочее место не убранным. Своевременно контролирует уровень масла указываемого датчиками и нагрузку на двигатель.

Работа на токарном станке требует внимания и ответственности. Не допускается одежда с болтающимися краями, которые могут оказаться захвачены механизмами. Чтобы острые края стружки не поранили руки, используют перчатки, а очистку станка выполняют специальной щеткой.

На сегодня флагман российского станкостроения, завод «Красный пролетарий», где был создан 1К62, практически уничтожен. Но и сейчас купить б/у станок, а так же запчасти к нему получится без проблем. Причем состояние предлагаемых агрегатов позволяет предположить, что работать они смогут еще не один десяток лет.

orgstanki.ru

новый российский вертолёт, тактико-технические характеристики (ТТХ), описание конструкции, применение

Авиастроители из ОКБ им. Камова, уже более четверти века пытаются расширить российский вертолётный парк новой винтокрылой машиной. Дебютантом является многоцелевой вертолёт Ка-62. Прототипом разрабатываемой модели стал военный Ка-60, именуемый «Касатка».

Инициативная группа конструкторов начала работы над опытным образцом ещё в 1990 году. Согласно техническому заданию, необходимо было в короткие сроки создать пассажирскую версию вертолёта, которая была бы востребована на зарубежных рынках. Однако никто не мог и предположить, что разработка затянется почти на 30 лет.

Начальные этапы проекта и второе рождение

В начале 80-х годов прошлого века, у ВС СССР появилась потребность в перспективном военно-транспортном вертолёте небольших размеров и пассажировместимостью до 15 человек (десантников). Разработкой опытного проекта с 1984 года занялось ОКБ Камова, к тому времени известное многолетним опытом разработки и внедрения соосных схем несущих винтов в свои машины.

Боевому вертолёту был присвоен индекс Ка-60 и прозвище «Касатка». Эта была первая модель «Камова» с одним несущим винтом. Конец 90-х ознаменовался плохим финансированием предприятий ВПК и было решено создать гражданскую версию машины под индексом Ка-62. По мнению руководства ОКБ, это должно было привлечь к проекту частных инвесторов.

Гражданский вертолёт конструировали с учётом наработок, применяемых в военно-транспортном прототипе.

Созданные в 1988 году авиадвигатели РД-600В (вертолётный вариант), отлично подходили для Ка-62. Однако, новые моторы требовали постоянных доработок и на текущий период (2018 год) так не получили широко применения.

Особое внимание сосредоточили на интерьере, эргономике и безопасности людей. Изначально планировалось создать пассажирскую и грузовую версию Ка-62, а затем расширить модельный ряд спасательной и медицинской машинами. Первый опытный вертолёт Ка-62 был представлен широкой публике на авиасалоне МАКС-95 в г. Жуковский. Это был макет, не имеющий возможности летать.

Несмотря на ожидание руководства конструкторского бюро, потенциальные инвесторы не проявили интерес к гражданской версии вертолёта. В результате проект машины лёг «под сукно» на долгие 15 лет. Лишь в 2012 году почитатели авиации увидели обновлённую модель Ка-62. Представление опытного образца произошло на Международной выставке вертолетной индустрии Heli Russia 2012 в г. Москве. Внешний вид вертолёта остался неизменным.

Модернизации подверглась техническая часть, а именно:

- машину оснастили французскими моторами Turbomeca Ardiden 3G;

- отечественную трансмиссию заменили австрийской, марки Zoerkler;

- прототип оборудовали новой системой шасси, позволяющей приземляться на корабль.

Импортная силовая установка Ardiden 3G показала превосходные характеристики на испытаниях. Помимо неприхотливости в техобслуживании и исключительной надёжности, российских конструкторов удивил пониженный расход топлива. Кроме этого, французские двигатели повысили скоростные качества вертолёта и увеличили практический потолок.

Согласно замыслу авиаинженеров, эксплуатация Ка-62 возможна в различных климатических зонах, с температурными пределами +/- 50°C и в плохих погодных условиях.

Машина может содержаться вне ангара, быть практичной на грунтовых аэродромах и нефтяных платформах. Вертолёту Ка-62 под силу перевозить до 14 пассажиров, которыми могут стать вахтовики или VIP-персонал. Также возможна эвакуация раненых, доставка больных и перевозка груза от 2 000 до 2 500 кг. Производство новых машин Ка-62 запланировано на заводе «Прогресс» им. Н. И. Сазыкина, где происходит сборка корпусов и оснащение силовой установкой. Изготовлением винтов занимается компания ОАО «КумАПП».

Описание конструкции

Как отмечалось выше, Ка-62 создан по несвойственной для ОКБ «Камова» схеме. Новый российский вертолёт оснащен одним несущим и одним курсовым винтами. Для эффективности и повышенной безопасности, винт курсовой устойчивости помещён в закрытый корпус – фенестрон.

Так как машина дорабатывается в 21 веке, в конструкции используются композитные материалы, составляющие 60 % от общей массы вертолёта.

Планер вертолёта имеет обтекаемую форму, что повышает характеристики аэродинамики. Наружное покрытие сделано из композитных материалов. Передняя часть машины оборудована кабиной для двоих пилотов. В центральной части предусмотрен грузопассажирский салон.

Силовая двухмоторная установка размещена сверху. К хвостовой части планера крепится оперение с курсовым винтом. Остекление кабины панорамное, что обеспечивает экипажу превосходный обзор. Рассаживание лётчиков в машине, осуществляется через открывающиеся наружу двери. Посадка пассажиров предусмотрена через сдвижную дверь, установленную по центру салона.

Хвостовая балка оборудована вертикальным неуправляемым стабилизатором трапециевидной формы.

Винт курсовой устойчивости размещён в профилированном кольцевом канале, интегрированном в вертикальный стабилизатор. Последний, оснащён верхним двухкилевым горизонтальным стабилизатором.

На вертолёте Ка-62 применена трёхопорная схема шасси: две передних стойки и одна задняя. После взлёта машины, передние опоры убираются в боковые выдающиеся ниши. Задняя стойка складывается в отсек, находящийся в хвостовой балке. Все опоры оборудованы амортизаторами, обеспечивающими мягкую посадку. Стоит отметить, что при необходимости приводнения, шасси вертолёта возможно оснастить баллонетами.

Вертолёт Ка-62 оснащается двумя газотурбинными моторами Turbomeca Ardiden 3G.

Они расположены в закрытых корпусах, которые находятся за вертикальной осью несущего винта. Управление каждым мотором происходит по цифровой системе в двухканальном режиме. Машина оборудована четырьмя ударопрочными топливными баками, которые размещены под днищем грузопассажирского салона. Максимальная вместимость горючей смеси составляет 1100 литров.

Схема трансмиссии состоит из основного редуктора с двумя ступенями и одноступенчатой передачи для винта курсовой устойчивости. В конструкции вертолёта Ка-62 не обошлось без гидравлики. Система разделена на две самостоятельные подсистемы. Первая отвечает за действие рулевых приводов. Вторая задействована в механизме складывания шасси.

Ка-62 снабжается навигационно-пилотажным комплексом КБО-62.

Полная информация о работе всех систем машины отображается на жидкокристаллических дисплеях, заменяющих пилотам панель приборов.

Технические характеристики

В то время, пока российский проект отлёживался в закромах конструкторов, у него появился достойный конкурент – европейский вертолёт Agusta Westland AW139. Эта машина создана инженерами из Италии и Великобритании. При этом, производство зарубежных моделей происходит на совместном предприятии ЗАО «Хели Верт» и ОАО «Вертолёты России» в Томилино.

Минобороны РФ планировало закупить 35 машин AW139. Однако цена оказалась высокой и от покупки решили отказаться. Предлагаем ознакомиться с основными характеристиками конкурентов.

| Характеристики | Ка-62 | AgustaWestland AW139 |

|---|---|---|

| Экипаж (чел) | 1-2 | 1-2 |

| Вместимость пассажиров (чел) | 12-15 | 12-15 |

| Длина (мм) | 13 500 | 16 660 |

| Высота (мм) | 4 870 | 4 980 |

| Диаметр несущего винта (мм) | 13 800 | 13 800 |

| Количество лопастей винта (шт) | 4 — несущий 12 — рулевой | 4 – несущий 4 – рулевой |

| Предельный взлётный вес (кг) | 6 500 | 6 800 |

| Авиадвигатели | TurbomecaArdiden 3G х 2 шт. | Pratt & Whitney Canada PT6C-67C х 2шт. |

| Мощность авиадвигателя (л/с) | 1 776 х 2 | 1679 х 2 |

| Предельная скорость (км/ч) | 308 | 310 |

| Крейсерская скорость (км/ч) | 290 | 306 |

| Предельная дальность (км) | 770 | 1 250 |

| Практический потолок (м) | 5 700 | 6 069 |

| Статический потолок (м) | 3 300 | 3 536 |

Как видно характеристики Ка-62 и AW139 довольно схожи. Более того, внешний вид машин является однородным. Единственное, что бросается в глаза – у «иностранца» классическая схема шасси (одно переднее и два задних колеса) и рулевой винт открытого типа.

Возможное боевое применение

Так как машина Ка-62 это последователь военного вертолёта Ка-60, возникает вопрос – а возможно ли использовать гражданскую версию в военных целях? Министерство обороны отвечает на это утвердительным – да, возможно. Всё-таки машина создавалась на основе боевой «Касатки». А что касается множества иностранных комплектующих, то в скором будущем большинство производств будет локализовано в РФ или заменено узлами отечественной разработки.

По последней информации на 2018 год, опытный вертолёт Ка-62 находится на испытаниях. Впереди у машины прохождение сертификации и подготовка к серийному производству, которые запланированы на 2020 год. В целом авиаконструкторам удалось создать именно ту модель, которая планировалась изначально.

Новый российский вертолет имеет низкие шумовые показатели, благодаря аэродинамическому корпусу и спрятанному в кольцевой канал рулевому винту.

Небольшая высота машины Ка-62 позволяет перевозить его в транспортных самолётах ИЛ-76. Все внедрённые идеи соответствуют современному авиастроению. У создателей присутствует убеждение, что спрос на многоцелевой вертолёт Ка-62 – непременно появится со стороны отечественных и зарубежных покупателей.

Видео

warbook.club

Токарный станок 1К62: технические характеристики, аналоги и назначение

Высокая функциональность, универсальность и характеристики токарного станка 1К62 позволяют производить все необходимые токарные операции, сверление и нарезку пяти типов резьб – метрическую, дюймовую, модульную, питчевую и архимедовую.

Важной особенностью является и высокая жесткость шпинделя установленного на специальных подшипниках, что позволяет производить обработку заготовок из каленой стали. Станок допускает и работу с применением ударной нагрузки.

Основные преимущества 1К62:

- Мощный электродвигатель.

- Высокая жесткость конструкционных узлов.

- Большой диапазон скоростей обработки.

- Высокая производительность.

- Минимальная вибрация.

Приведенные ниже технические характеристики станка 1К62 обеспечивают возможность проведения широкого спектра операций первой группы точности «Н».

| Технические характеристики — станок 1К62 | Параметры |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1300 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 — 2000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 — 2420 |

| Число ступеней рабочих подач — продольных | 42 |

| Число ступеней рабочих подач — поперечных | 42 |

| Пределы рабочих подач — продольных, мм/об | 0.7 — 4,16 |

| Пределы рабочих подач — поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб — архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2812/3200х1166х1324 |

| Масса станка, кг | 3035 |

1К62 относится к классу лобовых станков – предназначенных для работы с заготовками большого диаметра, но сравнительно малой длины. Благодаря возможности поперечной регулировки задней балки имеется возможность обтачивания пологих конусов. Благодаря наличию замка балка может соединяться с нижней секцией суппорта для повышения функциональности при сверлении деталей и заготовок.

23 режима скорости в диапазоне от 12,5 до 2000 об/мин обеспечивают широкие возможности обработки и назначение станка — токарная обработка металлов любой твердости. Переключение режимов осуществляется в коробке скоростей со сменными шестернями. Станок оборудован асинхронным электродвигателем мощностью 10 кВт (2000 об/мин), подачу суппорта обеспечивает вспомогательный двигатель мощностью 1 кВт (1400 об/мин). Двигатели оснащены тепловыми реле для предупреждения перегрева. Высокая мощность и широкий выбор скоростей обеспечивают высокую эффективность станка и в силовом, и в скоростном резании.

В соответствии с требованиями ГОСТ №8-82 данный станок относится к первой группе точности «Н». Для крепления заготовок могут быть использованы трехкулачковые (диаметр — 250 мм) или четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

Аналоги станка

В настоящее время станок снят с производства, но продолжает широко применяться в цехах и ремонтных мастерских для производства единичной и мелкосерийной продукции. Нет проблем и с обеспечением запчастями – широкий спектр узлов и деталей выпускается на аналоги станка 1К62 и другие модели. Большинство из деталей и элементов оснастки взаимозаменяемые, подходят для многих модификаций оборудования.

В конструкции многих современных аналогов применяется современные варианты комплектующих. Вносятся изменения и в электрику оборудования. Из наиболее распространенных моделей аналогов станка 1К62 можно отметить 1К62Д с увеличенным отверстием шпинделя (на 10 мм больше чем в 1К62), а также отсутствующим падающим червяком в защитном механизме фартука. В остальном это практически идентичные модели.

Более современным аналогом является модель 1К625. Из наиболее важных усовершенствований стоит отметить увеличенный диаметр обработки заготовок над станиной (до 500 мм) и над суппортом (до 250 мм). Увеличен и наибольший ход каретки для обработки деталей большого размера. В целом же, это тот же станок конструкции 1971 года, который и в наши дни востребован и в крупных цехах, и в гаражах.

mekkain.ru

Токарный станок 1К62Д: инструкция по эксплуатации, характеристики

Подобные модели получили широкое распространение, еще при Советском Союзе. Но и сейчас можно наблюдать за использованием машин внутри цехов. В числе положительных сторон токарного станка 1к62 – надёжность и продуктивность, выносливость. Заготовки даже с крупными габаритами режутся без проблем.

Преимущества модели

Станок 1к62 представляет лобовой тип оборудования. Допустима даже обработка деталей, изготовленных из закалённого металла.

Вышеперечисленным положительные стороны не ограничиваются:

- Высокая прочность каждой из деталей в комплекте.

- Большой диапазон рабочих скоростей.

- Универсальность устройства в работе.

- Возможность применять твёрдосплавные резцы.

- Виброустойчивость.

Технические характеристики и паспорт

Начиная с основных параметров, внимание рекомендуется уделять следующим цифрам:

- Максимальный вес для заготовок выглядит следующим образом: масса в центрах до 1500 килограмм, масса в патроне – до 500.

- Общая длина заготовок – до 150 миллиметров.

- Диаметр обработки: над суппортом до 200 мм, над станиной 400.

Шпиндель, которым снабжается винторезный тип оборудования, обладает следующими параметрами:

- Используется корпус серии М6.

- Обороты при реверсном ходе имеют частоту оборотов, равную 2420 оборотов в минуту.

- Вращение происходит с частотой от 12,5 до 2000 оборотов в минуту.

- Прямое вращение на 25 скоростях.

- До 45 миллиметров диаметра стального прутка.

- Отверстие с 47-миллиметровым диаметром.

У подач суппорта так же имеются определённые параметры:

- От 1 до 192 мм шага нарезаемой резьбы.

- 44 штуки возможных типоразмеров для резьб метрического вида.

- 3,4 метра в секунду – скорость подачи вдоль, когда перемещение быстрое. Поперечная составляет 1,7 метр в секунду.

- 49 ступеней у продольных подач.

- 250 мм – поперечный ход суппорта.

- Ход каретки – 1330, 930 и 660 мм.

Назначение и область применения

На аппарате работают с любыми заготовками, сочетающими большой диаметр с небольшой длиной. С пологими конусами можно работать благодаря тому, что задняя балка выполняет поперечную регулировку. Оборудование повышает функциональность, когда выполняются сверлильные операции.

Инструкция по эксплуатации

Главное преимущества – широкий набор возможностей у владельцев таких станков. Обработка пройдёт без проблем, как с небольшими, так и с огромными деталями. Внутри патронов легко крепятся заготовки, имеющие общий вес до 300 килограмм.

Будущие тонкости работы и масса детали определяют, какие следует выбрать инструменты, как выставить параметры. Торцевые поверхности обрабатываются следующими приспособлениями:

- Плашки.

- Метчики.

- Зенкера.

- Свёрла.

- Развёртки.

- Резцы.

Форма необходимой сложности будет приобретена изделием только в том случае, если при обработке применяется подходящая разновидность инструмента. Когда шпиндель монтируется на подшипниках – открывается доступ к обработке конструкций из закалённых разновидностей металла. Даже появление ударных нагрузок не сказывается отрицательно на итоговой точности.

Габаритные размеры рабочего пространства

Оборудование обладает следующими габаритами:

- Общая масса токарной установки – 2,7 тысячи килограмм.

- Сечение у резца – до 25 миллиметров.

- Допустимая длина детали – до 1,5 тысячи мм.

Расположение и спецификация составных частей

Станина становится основанием для установки оборудования. Вся нагрузка равномерно распределяется по конструкции благодаря такому устройству. Специальные тумбы отвечают за крепление. Передняя бабка закрепляется с левой стороны на станине. В ней располагаются коробки скоростей вместе со шпинделем, прикреплённому к патрону.

Бабка заднего типа – в правой части. При перемещении детали не возникает проблем, если использовать продольную направляющую у каркаса. Сама направляющая часто используется, чтобы закрепить какие-либо дополнительные детали.

Режущие инструменты крепят внутри специального держателя на суппорте.

Подача у суппортов идёт вдоль, либо поперёк. Два механизма внутри фартука движения реализуют две возможные схемы. Выбор задействованного станка зависит от операции, которая требуется в настоящее время. Расточке энергия подаётся от вращающегося ходового вала. Винт хода задействуется, когда проводят резьбу. От настроек коробки подач зависит то, какой будет амплитуда.

Нижняя часть используется для закрепления отходного корыта.

Расположение органов управления

У механизма присутствуют следующие рукоятки, отвечающие за управление:

- Для перемещения салазок и каретки в механическом режиме.

- Для перемещения салазок.

- Соединения со станиной у задней бабки.

- Зажима пиноли, её перемещения.

- Управления ходовым винтом.

- Поворота резцовой индексируемой головки, её крепления.

- Муфтой фрикционной части.

- Шаг и положение резьбы – на нормальном, либо максимальном уровне.

- Для управления шестернёй.

- Выбора вида резьбы.

- Для левой резьбы, подачи.

- Показателя шага резьбы, подачи.

- Частоты работы шпинделя.

У каждой рукоятки несколько положений, чтобы управления было функциональным.

Краны и выключатели, кнопки, регуляторы – дополнительные органы управления, доступные каждому оператору.

Передняя бабка

Общий паспорт с техническими параметрами подтвердит, что деталь способствует тому, что шпинделю передаётся определённая частота при вращениях. Сколько операций проводят мастера – столько и выставляется частот. Передняя бабка устроена так, что способствует появлению следующих возможностей:

- Резьба многозаходного типа.

- Правосторонняя резьба, либо обратная левая.

- Увеличенное в 8, 32 передаточное число.

- Резьба, увеличенная в 16 с шагом больше в 4 раза по сравнению со стандартным.

Задняя бабка

Направляющие элементы продвигают задние бабки вперёд. Обязательно крепление к станине. Определённое закрепление этого узла позволит выполнять те или иные определённые работы. Дополнительными фиксаторами становятся эксцентрик рукояти вместе с простой рычажной системой. Пиноль дополнительно крепится тоже рукояткой. Вращательные движения рычага обуславливаются смещением рукоятки.

Характерно активное применение поперечных смещений задних бабок. Конусы пологой формы не должны доставить проблем. Благодаря чему просто ювелирно обрабатывать детали, чьи габариты небольшие. Метрическая резьба делается с минимальной глубиной.

Суппорт

Главное назначение – перемещение резца, закреплённого в резцедержателе. Такое движение проводится вдоль оси шпинделя, поперёк этой части, либо под определённым углом. Крестовая конструкция всегда характерна для этой детали. Всего у неё три основных движущихся узла:

- Каретка.

- Поперечные салазки.

- Резцовые салазки.

Эти узлы иногда имеют разные названия в различной технической литературе. Поворотная плита закрепляется буквально под любыми углами по отношению к основанию. Главное – чтобы подача суппорта не включалась одновременно от нескольких деталей сразу. Для этого предусмотрен специальный блокировочный механизм.

Коробка подач

Определённые виды резьбы создаются благодаря модулю с подачами. Ходовой винт с фиксированным шагом в 12 миллиметров становится главным помощником во время всевозможных манипуляций. В специальных звеньях нет необходимости, даже когда требуется увеличить текущий шаг. Если верить паспорту, то механизм облегчает создание следующих видов резьбы:

- Питчевая 1-96.

- Модульную – 0,5-3.

- Дюймовую – с 2 до 34 ниток.

- Метрическую. Минимум шага – 0,5 миллиметров. Максимальное ограничение по шагу равно 12.

Достаточно применения соответствующих деталей, чтобы резьба в итоге увеличила шаг. Несмотря на универсальность агрегата, и у него есть определённые пределы эксплуатации.

Схема кинематическая

Скачать схему в полном размере

Схема электрическая

Для агрегата любых модификаций движение шпинделя относится к главным рабочим движениям. Оно передаётся от привода, через коробку скоростей с клинноременной передачей. Паспорт сообщает о том, что поддерживаются 23 скорости. Но число уменьшается по факту. Некоторые зубчатые колёса работают с примерно одинаковыми передаточными числами и отношениями.

Согласно кинематике, станок состоит из следующих цепей:

- 3 из них приходятся на суппорт.

- Есть ещё поперечная подача.

- Ускоренное перемещение.

- Последняя цепь представляет собой винторезную подачу.

Скачать схему в полном размере

Когда нарезается резьба – активируется винтовая часть. В ней используется 68-ой ходовой винт. На фартуке фиксируется специальная гайка, которая также становится неотъемлемой частью процесса.

Только рабочее состояние муфт обеспечит поперечную подачу. Они передают крутящий момент ходовому валу, по колёсам зубчатого типа. Потом энергия передаётся поперечному суппорту. Если необходимо – муфты обеспечат и движение поперёк. Движение проходит по зубчатым колёсам, а сообщается реечному. На станине рейку фиксируют неподвижно. В результате осуществляется вращение механизма. Вместе перемещаются фартук и суппорт.

От вспомогательного электропривода непосредственно проводится ускоренная подача, когда возникает необходимость. Пользуясь винтовыми парами, владельцы легко отрегулируют положение пиноли у задней бабки, салазок.

Подробнее об электрической схеме

Основа работы – трёхфазная сеть переменного тока, она источник питания для всего электрооборудования. Заземляющий провод присутствует в обязательном порядке. Электрическая аппаратура представлена несколькими узлами, всегда идущими в комплекте со станками:

- Кнопочная станция у передней бабки, отвечает за пуск или отключение привода.

- Трансформатор вместе с лампочками местного освещения.

- Насос.

- Выключатели пакетного типа.

- Двигатель с электронасосом работают от теплового реле.

Отдельно предусматривается так называемый магнитный пускатель, который предотвращает самопроизвольное включение мотора.

Заключительные мысли

Тракторного завода, который выпускает эти станки, давно не существует. Но станки, выпущенные много десятилетий назад, до сих пор работают благодаря своей надёжности. Происходит износ некоторых из деталей. При необходимости проводится их замена, если нет: меняется весь станок полностью. Практически невозможно найти новое оборудование, которое относилось бы к серии 1К62. Потому к основной маркировке добавляются различные буквы, обозначающие модификацию.

Выпускаются и аналоги этого станка. Часто достаточно лишь подкрасить корпус, чтобы придать оборудованию товарный вид. Главное – регулярное проведение технического обслуживания. Его объём тоже должен быть полным, справиться с работой может любой механик.

vseochpu.ru

технические характеристики, регулировка, настройка, схема, фото

Существует много мотоциклов, но ни один из них не может работать без карбюратора и правильной его настройки. Он представляет собой приспособление для смешивания бензина с воздухом, и в зависимости от пропорции и количества обоих осуществляется правильная и экономичная работа двигателя.

Устройство карбюратора

Наш элемент устроен таким образом, что бензин поступает в поплавковую камеру, до определенного уровня, который ограничивается поплавком. Он, поднимаясь, закрывает проход для топлива запорной иглой.

Затем топливо попадает через жиклер в смесительную камеру, где смешивается с воздухом и поступает в цилиндр под действием тяги, при опускании поршня вниз. От качества смеси зависит работа двигателя.

Схема карбюратора К-62 должна быть известна каждому, кто собирается работать с этим прибором.

Важную функцию играют жиклеры, они выполняют основную роль в объеме подаваемого топлива в двигатель. Возможна установка разных жиклеров на карбюратор К-62. Технические характеристики оного позволяют отменно работать на меньших жиклерах с небольшим расходом топлива.

В зависимости от качества смеси мы либо получаем мощный, но неэкономичный двигатель, либо мотор без хорошего крутящегося момента. В случае, когда сильное отклонение в ту или иную сторону, двигатель не может нормально работать.

Устранение неполадок

При возникновении затруднений, например, двигатель не заводится при наличии искры и мы уверены, что компрессия в двигателе достаточная, можно смочить свечу бензином или заполнить топливом цилиндр через отверстие для свечи и попробовать завести, это поможет очистить ходы в карбюраторе и засоренный жиклер.

Если двигатель не запускается, то можно попробовать его завести, толкая мотоцикл на нейтральной передаче с выключенным зажиганием. Когда скорость стала устойчивой, и мотоцикл набрал достаточную инерцию, следует включить зажигание, выжать сцепление, завести педаль переключения в положение 1-й скорости и плавно отпустить левый рычаг на руле.

Если двигатель завелся, но глохнет при резком поднятии дроссельной заслонки либо опускании, неустойчиво работает на холостых оборотах, то карбюратор следует тщательно просмотреть

Осмотр карбюратора

Перед снятием с двигателя такого механизма, как карбюратор К-62, следует нажать на кнопку утопителя поплавка и убедиться, что горючее поступает в карбюратор (бензин должен выходить через отверстие под кнопкой), и причина плохой работы точно в карбюраторе.

Если бензин медленно поступает в поплавковую камеру, то причиной плохой работы карбюратора может быть засоренный фильтр в бензокране. Достаточно открутить стакан отстойника (цилиндрическая емкость с винтом снизу), его отчетливо видно на всех бензокранах в мотоциклах, и почистить фильтр.

Карбюратор К-62 может плохо работать из-за несвоевременного подливания жидкости в масляный воздушный фильтр либо его засорения. Следует попробовать завести двигатель без фильтра, если работа станет лучше, то его следует почистить и промыть в керосине.

Разборка карбюратора

Разобранный карбюратор К-62 фото в нашей статье позволяют рассмотреть детально.

Нам понадобятся следующие инструменты: минусовая отвертка, ключи на 12, 14, шестигранная головка на 6 либо пассатижи. Следует сначала открутить винты крепления карбюратора к двигателю ключом на 14, затем верхнюю крышку — отверткой. С дроссельной заслонки, из паза, вынимается трос ручки акселератора и винт регулировки холостого хода, который имеет плоский конец.

Затем откручиваем все болты, включая винт качества смеси, и снимаем крышку поплавковой камеры, она крепится двумя винтами – одним с левой стороны от цилиндра, там же находится кнопка утопителя поплавка, винт качества смеси и шланг для подачи топлива; другой – с противоположной.

Переворачиваем карбюратор вверх дном, осматриваем поплавок, его конец должен быть на несколько градусов выше начала. У основания должен быть язычок, если поплавок стоит неправильно, следует подгибанием оного добиться нужного эффекта.

Разборка жиклеров

Сначала вынимаем ось поплавка, смотрим на износ, она должна быть одинаковой по всей длине. Вынимаем иглу с фиксатором из поплавка, на ней должна быть маленькая силиконовая прокладка. Затем откручиваем главный центральный жиклер ключом на 12, после чего головкой на 6 либо пассатижами откручивается жиклер холостого хода, он фиксируется со стопорной шайбой.

Меньший жиклер важно закручивать при сборке со стопорной шайбой, иначе он поломается. Карбюратор К-62 выпускается без обогатителя, они идут на марках, начиная с К-33 и по К-38, там он находится в углу и выкручивается отверткой.

После выкрутки жиклеров с обратной стороны вынимается центральный элемент — направляющая заслонка, которая держалась за счет главного жиклера. Для лучшей работы можно зашлифовать дроссельную заслонку и центральный элемент. Если осмотр производится не для срочной установки на двигатель, тогда нужно смазать все узлы маслом. Сборка производится в обратной последовательности.

Покупка нового карбюратора

При покупке ремкомплекта на карбюратор К-62 следует обратить внимание, чтоб отверстия были без дефектов, и жиклеры желательно сразу подобрать либо заменить. Часто бывает несовпадение указаний и реальных размеров отверстий, особенно если жиклер сделан в Китае.

Карбюратор К-62 вполне может работать с жиклером от марки К-55, они устанавливаются на мотоциклах «Восход», как показывает практика, на двигатель он особо не влияет, но при аккуратной езде возможен более экономичный расход топлива и меньший перегрев двигателя.

При установке карбюратора на новые мотоциклы может понадобится переходник, вполне подойдет даже машинный, нужно заглушить лишнее отверстие, его хорошо видно на фото внизу.

Но следует учесть размеры посадочных мест еще в магазине, желательно взять карбюратор с собой для примера, потому что стандарты могут отличаться, и нам придется возвращаться обратно.

Промывка карбюратора

Жиклеры карбюратора К-62 смотрятся на свет, в случае засорения чистить можно и спичкой, но неметаллической проволокой. Промывать нужно специальным раствором все отверстия и крышку поплавковой камеры.

Существует специальный баллончик с тонкой насадкой, ним лучше всего чистить карбюратор. Делается неполная разборка, оставляются жиклеры, и смесью обеспечивается моментальная очистка и продувка всех каналов.

Нужно промыть и хорошо протереть верхнюю и нижнюю крышку. Сильно загрязненные карбюраторы можно промыть в керосине, после чего продуть компрессором и баллончиком окончательно очистить элемент.

Сборка карбюратора

Сверху на игле фиксатор устанавливаем в среднее положение, если необходима экономичная работа — в нижнее. Двигатель будет плохо заводиться, но станет более экономичным. Дроссельную заслонку вставляем вырезом к воздушному фильтру. Она должна легко и свободно перемещаться по направляющей заслонке.

После предварительной настройки положения всех элементов, подбора жиклера, прочистки всех каналов следует прикрутить карбюратор к двигателю ключом на 14, присоединить шланг, трос (с ручки газа) к заслонке, закрутить винт качества смеси, который возле бензошланга, до упора, и открутить на 2-3 витка.

Закрутить винт количества смеси до максимума, на него опирается заслонка при поднятии, его нужно вставить в паз, рядом с тросом ручки газа. Также есть регулировка обогатителем, он может либо крепиться к карбюратору, либо трос от него идти к рулю. Обогатитель представляет собой иглу, которая открывает дополнительный канал с топливом.

Запуск двигателя после установки карбюратора

Следует открыть обогатитель примерно на 1 см, нажать на кнопку утопителя поплавка, бензин должен немного просочиться через отверстие, затем включить зажигание, лампочка должна ярко гореть, и добавить немного газа, нажать на кик-стартер несколько раз.

Если двигатель запускается лениво и сразу глохнет, причина либо в качестве бензина, либо в слабом заряде аккумуляторной батареи. В случае, когда двигатель вовсе не заводится, следует осмотреть главные провода и свечу, ее могло залить излишком топлива, следует ее выкрутить и протереть.

Для проверки свечи ее нужно приложить к цилиндру, включить зажигание и нажать на кик-стартер, искра должна быть сильная и проскакивать с одинаковой силой через точное время.

Настройка двигателя

Как отрегулировать карбюратор К-62 для нормальной работы? Сначала, после запуска двигателя, закручиваем обогатитель. Далее регулировка карбюратора К-62 происходит с помощью двух винтов – качества и количества смеси. Аккуратно постепенно закручиваем винт качества каждый раз на четверть оборота, до минимально устойчивой работы двигателя.

После чего следует повторить ту же процедуру с винтом количества, аккуратно откручивать его, пока двигатель не начнет набирать обороты, а затем винты по очереди закручивать до наименьших устойчивых оборотов. Правильная настройка карбюратора К-62 происходит не по инструкции, а по работе двигателя.

Заводские установки и рекомендации говорят о том, что винт качества должен быть откручен ровно на полтора оборота, это на практике встречается не всегда, потому что двигатели имеют разную изношенность и компрессию, что не может не влиять на карбюратор, поэтому настраивать нужно по минимально устойчивым оборотам двигателя.

Регулировка карбюратора К-62 происходит на хорошо прогретом двигателе. Важно проехать на мотоцикле некое расстояние, чтобы двигатель хорошо прогрелся вместе с карбюратором и всей системой. Затем убавляем газ на холостой ход и начинаем заново настраивать по той же схеме. Это обеспечит отличную настройку двигателя, минимальный расход топлива при хорошей тяге.

Как настроить карбюратор К-62?

Особенно важно хорошо прогреть мотор на ходу при установлении новых деталей на карбюратор либо для точной и окончательной настройки. Если не сделать регулировку карбюратора на хорошо прогретом двигателе, то он будет работать неправильно.

Мотор не будет давать достаточной мощности при резком поднимании дроссельной заслонки либо расход бензина будет слишком большим, и двигатель перегреется. Это возможно, даже если настройка сделана правильно, но на плохо прогретом двигателе.

Затем следует попробовать на ощупь картер под цилиндром, он должен быть теплым, но не горячим. Некоторые пробуют цилиндр, это ошибка, определить нормальный прогрев всех внутренних деталей можно, только попробовав картер на ощупь.

После достаточного прогрева следует повторить настройку винтов, обороты должны быть минимально устойчивыми, иначе двигатель будет перегреваться, и он не должен произвольно останавливаться через некоторое время.

Карбюратор К-62, несмотря на некоторые негативные отзывы, вполне хорошо себя зарекомендовал на практике. Его неприхотливость, надежность и простота в эксплуатации покорили сердца многих владельцев мотоциклов. Он вполне конкурентоспособный по сравнению со многими зарубежными аналогами и более современными моделями.

fb.ru