Как правильно установить коленвал на газ 53: Часть 8. Установка кленвала. – Ремонт двигателя ГАЗ-53 своими руками: видео и фото

Часть 8. Установка кленвала.

Часть 8. Установка коленвала.

Здравствуйте Уважаемые друзья! Мы сегодня, в этой статье разберемся и научимся правильно устанавливать коленвал двигателя ЗМЗ 511 и модификации. Перед тем, как начать сборку двигателя, нужно учесть что коленчатый вал в сборе с маховиком и сцеплением должны быть динамически сбалансированы. Допустимый дисбаланс 70 Гсм.

Примечание: во время разборке двигателя, перед капитальным ремонтом, я рекомендую Вам делать метки на снимаемых, сбалансированных деталях, как сняли так и ставьте, по сделанной метке. Это нужно что бы не нарушилась заводская балансировка коленвала в сборе с маховиком и сцеплением. Если конечно Вы не меняете детали такие как маховик, коленвал и ведущий диск сцепления, ну , а если меняли, то нужна балансировка.

При балансировке снимают лишнюю массу с тяжелой стороны, высверливанием металла маховика на расстоянии 6 мм от зубчатого венца сверлом диаметром 8 мм на глубину не более 10 мм. Если дисбаланс собранного вала превышает 180 Гсм, вал разбирают и балансируют каждую деталь отдельно. Дисбаланс маховика не должен превышать 35 Гсм; дисбаланс нажимного диска в сборе с кожухом — 36 Гсм; Дисбаланс ведомого диска— 18 Гсм.

Перед балансировкой проверить свободу и легкость вращения диска путем выключения сцепления и перемещения оттяжных рычагов на 11,7 мм. При этом размер от рабочей поверхности маховика до верхних головок оттяжных рычагов должен быть в пределах 53—54,5 мм. При отсутствии свободного вращения диска, а также при отступлении в размере узел необходимо раскомплектовать.

Примечание: хочу Вас немного огорчить, если Вы произвели замену таких деталей как коленвал, маховик и ведущий диска сцепления, то как уже говорилось, желательно произвести балансировку коленвала в сборе и думаю понимаете что в домашних условиях нам этого не сделать. Балансировка делается на стенде. Рисунок 1. Когда будете обращаться к шлифовщику коленвала, то попросите что бы сделали Вам балансировку коленвала они обычно делают. Не забудьте взять с собой маховик и сцепление в сборе, они понадобятся при балансировке.

Рисунок 1. Балансировка коленвала на стенде.

Сборка коленчатого вала с маховиком и сцеплением и установка его в блок цилиндров.

Перед установкой коленчатого вала в блок цилиндров все сопрягаемые поверхности должны быть тщательно протерты. Масляные каналы коленчатого вала и блока должны быть продуты сжатым воздухом. Вкладыши коренных подшипников должны быть смазаны маслом для двигателя. Размер вкладышей коренных подшипников должен соответствовать размеру коренных шеек коленчатого вала. Момент затяжки гаек шпилек крепления крышек коренных подшипников должен соответствовать 11—12 кГм.

Номинальные и ремонтные размеры передней и задней шайб упорного подшипника приведены в

Таблица 1. Номинальный и ремонтные размеры передней и задней шайб упорного подшипника | ||

Размер | Толщина передней шайбы, мм | Толщина задней шайбы, мм |

Номинал | 2,35-2,45 | 2,45-2,50 |

1-й ремонт | ― | 2,65-2,70 |

2-й ремонт | ― | 2,85-2,90 |

При установке маховика, гайки крепления его, должны быть затянуты равномерно с усилием 7,6—8,3 кГм. Биение плоскости трения маховика — не более 0,15 мм на радиусе 165 мм. Если биение превышает 0,15 мм, узел необходимо раскомплектовать. Подшипник направляющего конца ведущего вала коробки передач должен быть заполнен смазкой УТВ 1-13 и установлен в гнезде коленчатого вала при помощи специальной оправки.

При установке сцепления должно быть обеспечено совпадение оси ведомого диска с осью коленчатого вала. Болты крепления кожуха сцепления к маховику должны быть равномерно затянуть в порядке, указанном на рисунке 2. Момент затяжки болтов должен быть в пределах 2—З кГм.

Рисунок 2. Затяжка корзины.

Крышки коренных подшипников и сальникодержатель.

Крышки коренных подшипников изготовлены в виде крышки из ковкого чугуна марки КЧ 35-10. Кроме данной крышки, на задней стенке блока имеется сальникодержатель. Сальникодержатель и крышки коренных подшипников растачиваются вместе с блоком, в следствии чего они не могут меняться местами и после разборки должны ставиться на свои прежние места. Четыре крышки, за исключением передней, одинаковые и на них нанесены порядковые номера 2,3 и 4. На пятой крышке номер не наносится.

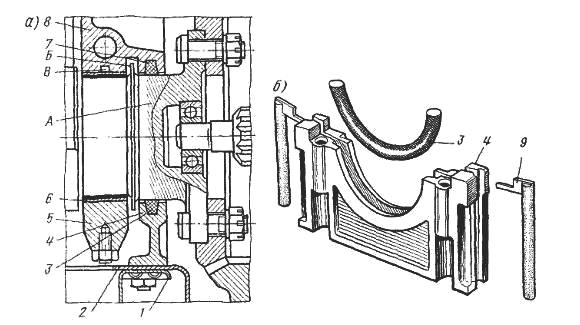

Задний конец коленвала уплотняется сальником из асбестового шнура. Все, обычно называют этот сальник набивкой. Куски асбестового шнура, пропитанные в маслографитовой смеси, укладываются в специальные канавки блока цилиндров и сальнико-держателя, обжимаются и затем подрезаются заподлицо с плоскостью разъема. Шейка коленвала, по которой работает сальник, оснащен маслогонной накаткой А рисунок 3.

Установка заднего сальника (набивки).

Уплотнение заднего конца коленчатого вала:

а — задний конец коленчатого вала; б — сальникодержатель и уплотняющие детали; 1 — масляный картер; 2 — прокладка масляного картера; 3, 7 — соответственно нижний и верхний отрезки асбестового шнура; 4 — сальникодержатель; 5 — крышка коренного подшипника; 6 — вкладыш коренного подшипника; 8 — блок цилиндров; 9 — боковой резиновый уплотнитель; А — маслосгонная накатка; Б — гребень; В — маслоподводящая канавка.К задней торцевой части блока присоединяется картер сцепления, чье точное расположение на блоке обеспечивается двумя установочными штифтами. Привалочная плоскость на картере сцепления для установки коробки передач и установочное отверстие обрабатываются вместе с блоком цилиндров во время расточки постелей коренных подшипников, в следствии чего замена картера с блока на блок не желательна, без специальной подгонки.

Крышки коренных подшипников устанавливают так, чтобы фиксирующие выступы вкладышей находились с одной стороны, а номера или метки, выбитые на крышках, соответствовали номерам постелей. При установке передней крышки необходимо следить, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки, и чтобы не образовывалось ступеньки между торцом крышки и торцом блока цилиндров. Гайки крепления крышек коренных подшипников затянуть (момент 11—12 кГм). После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

После напрессовки шестерни коленчатого вала (рисунок 4), при помощи съемника и упорной втулки, проверить осевой зазор коленчатого вала, для чего отжать коленчатый вал к заднему концу двигателя и при помощи щупа определить зазор между торцом задней шайбы упорного подшипника и торцом передней коренной шейки коленчатого вала. Зазор должен быть в пределах 0,075 — 0,175 мм.

Рисунок 4. Напрессовки шестерни коленчатого вала.

Ну что же, думаю на этом, пока, закончим с коленвалом и крышками коренных вкладышей. Продолжим, так сказать, наши занятия, в следующей статье, а вот как она будет называться и чему посвящена Вы скоро узнаете. Если вдруг возникнуть проблемы и вопросы пишите мне, оставляйте комментарий я обязательно отвечу. Спасибо за внимание!

Часть 1. Вступление.

Часть 2. Снятие двигателя.

Часть 3. Разборка двигателя.

Часть 4. Подготовка запчастей и деталей.

Часть 5. Выпрессовка и запрессовка гильз.

Часть 6. Чистка поршней и коленвала.

Часть 7. Установка поршневых колец.

Часть 8. Установка коленвала.

Часть 9. Установка поршней.

Часть 10. Завершение ремонта двигателя.

Коленвал и поршневая группа двигателя ГАЗ-53

______________________________________________________________________________

Коленвал и поршневая группа двигателя ГАЗ-53

Коленвал двигателя ГАЗ-53

Коленвал ГАЗ-53 отлит из высокопрочного чугуна, модифицированного магнием, имеет пять опор, четыре шатунные шейки и шесть противовесов.

Коленчатый вал ГАЗ-53 статически и динамически сбалансирован. Коренные и шатунные шейки полые. Полости в шатунных шейках герметически закрыты резьбовыми пробками.

Масло от коренных подшипников подается к шатунным через сверления в коленчатом валу и полости в шатунных шейках. Эти полости используются как грязеуловители, в которых при работе двигателя под действием центробежных сил откладываются тяжелые частицы, имеющиеся в масле, в результате чего в шатунные подшипники поступает дополнительно очищенное масло.

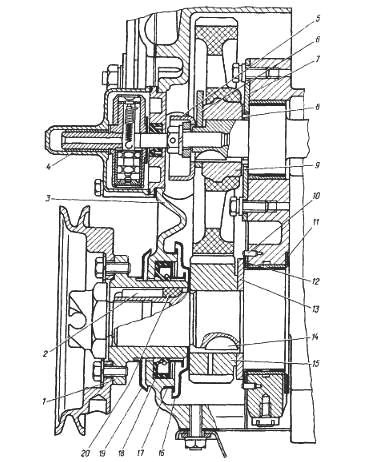

Рис.1. Передний конец коленвала ГАЗ-53 и привод распределительного вала

1 — ступица шкива; 2 — шпонка; 3 — крышка распределительных шестерен; 4 — датчик ограничители частоты вращения; 5 — эксцентрик привода бензонасоса; 6 — балансир; 7 — упорный фланец; 8 — распорное кольцо; 9 — шестерня распределительного вала; 10 — штифт; 11, 12 — соответственно задняя и передняя упорные шайбы; 13 — упорная шайба; 14 — шпонка; 15 — шестерня коленчатого вала; 16, 17 — маслоотражатели; 18 — сальник; 19 — пылеотражатель; 20 — заглушка

Осевое перемещение коленвала ГАЗ-53 ограничивается двумя шайбами, расположенными по обе стороны от опоры первой коренной шейки (рис.1).

Упорные шайбы изготовлены из стальной ленты, залитой баббитовым или алюминиевым сплавом. Задняя шайба 11 обращена залитой стороной к щеке коленчатого вала и удерживается от вращения специальным уступом, входящим в паз на крышке переднего подшипника.

Передняя шайба 12 обращена залитой стороной к носку коленчатого вала, опирается на стальную шайбу 13 и удерживается от вращения двумя штифтами 10, запрессованными в блок цилиндров и крышку переднего подшипника.

Храповик, предназначенный для проворачивания коленчатого вала ГАЗ-53 пусковой рукояткой ввернут в торцовое отверстие носка коленчатого вала.

Храповик стягивает все детали, расположенные на носке коленвала: ступицу шкива 1, маслоотражатель 16, шестерню коленчатого вала 15, упорную шайбу 13. Для предотвращения подтекания масла по шпоночному пазу ступицы в последний вставлен резиновый уплотнитель.

К фланцу ступицы коленвала ГАЗ-53 привернут шкив привода водяного насоса. Один из болтов крепления шкива смещен, что позволяет устанавливать его только в одном положении.

Передний конец коленчатого вала уплотняется резиновым самоподвижным сальником, расположенным в выточке крышки распределительных шестерен 3.

Задний конец коленчатого вала ГАЗ-53 (рис.2) уплотняется сальником из асбестового шнура. Отрезки асбестового шнура 3, 7, пропитанного маслографитовом смесью, укладывают в специальные канавки блока цилиндров и сальникодержателя, обжимают, а затем подрезают заподлицо с плоскостью разъема. Шейка коленчатого вала, по которой работает сальник, имеет маслосгонную накатку А.

Рис. 2. Уплотнение заднего конца коленвала ГАЗ-53

а — задний конец коленчатого вала; б — сальникодержатель и уплотняющие детали; 1— масляный картер; 2 — прокладка масляного картера; 3,7 — соответственно нижний и верхний отрезки асбестового шнура;4— сальникодержатель; 5 — крышка коренного подшипника; 6 — вкладыш коренного подшипника; 8 — блок цилиндров; 9— боковой уплотнитель; А — маслосгонная накатка; Б — гребень; В — маслоподводящая канавка

Для уменьшения количества масла, поступающего к заднему сальнику, на коленчатом валу имеется маслоотражательный гребень Б. Боковые поверхности сальникодержателя уплотняются специальными резиновыми уплотнителями 9, установленными в прорези сальникодержателя.

Задний конец вала имеет фланец для крепления маховика и гнездо для установки подшипника переднего конца первичного вала коробки передач.

Маховик ГАЗ-53 отлит из серого чугуна и имеет стальной зубчатый обод для пуска двигателя стартером. Маховик крепится к коленчатому валу ГАЗ-53 четырьмя болтами, один из которых смещен, что позволяет собирать коленчатый вал и маховик в одном строго определенном положении.

Вкладыши коренных и шатунных подшипников ГАЗ-53 изготавливают из стальной ленты, залитой сплавом алюминия с оловом. Коренные и шатунные вкладыши ГАЗ-53 соответственно взаимозаменяемы.

Коренные вкладыши имеют кольцевую канавку и посередине отверстие. Шатунные вкладыши ГАЗ-53 имеют отверстие для подачи масла из верхнего вкладыша через сверление в шатуне на смазку зеркала цилиндра, в нижнем вкладыше это отверстие сохранено для обеспечения взаимозаменяемости.

Весь узел (вкладыши, их постели в блоке цилиндров и в шатуне, шейки коленчатого вала) изготовлены с высокой степенью точности. Поэтому подгонка вкладышей при замене недопустима.

В процессе работы коренные и шатунные шейки коленчатого вала ГАЗ-53 в результате изнашивания теряют свою первоначальную геометрическую форму.

Это снижает работоспособность как подшипников коленчатого вала, так и всего кривошипно-шатунного механизма. Перекосы, которые возникают в этом случае в кривошипно-шатунном механизме, вызывают повышенное изнашивание гильз цилиндров и поршневых колец.

Они могут служить также причиной выталкивания поршневым пальцем стопорных колец из канавок в поршне и выхода поршневого пальца из поршня, что приводит к глубоким задирам зеркала цилиндра.

Изнашивание коренных шеек более интенсивное, чем шатунных. Шейки коленвала ГАЗ-53 в результате изнашивания принимают форму неправильного конуса и овала.

Если в результате замеров установлено, что конусность или овальность шеек более 0,05 мм, то вал перешлифовывают на ближайший ремонтный размер. Операцию перешлифовки коленвала ГАЗ-53 производят на специальном оборудовании.

Ремонтные размеры вкладышей коренных и шатунных подшипников ГАЗ-53, выпускаемых заводами-изготовителями, уменьшены по сравнению с номинальным размером: ремонтный размер I на 0,25 мм; II — на 0,5 мм; III— на 0,75 мм и т. д. до 1,5 мм.

Перешлифовывают, как правило, все шатунные или все коренные шейки на один и тот же размер. При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных. После шлифовки шейки коленчатого вала полируют шлифовальной шкуркой.

После ремонта все масляные каналы в коленчатом валу ГАЗ-53 и полости в шатунных шейках тщательно промывают и продувают сжатым воздухом.

Поршни и шатуны двигателя ГАЗ-53

Поршни двигателя ГАЗ-53 изготавливают из алюминиевого сплава. Головка поршня цилиндрическая с плоским днищем. На головке поршня имеются три канавки, в которых располагаются поршневые кольца — два компрессионных и одно маслосъемное.

Юбка поршня ГАЗ-53 в поперечном сечении — овал, а в продольном — конус. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а большее основание конуса — внизу юбки.

В средней части поршня выполнены бобышки с отверстиями под поршневой палец. В отверстиях проточены канавки для стопорных колец. Под бобышками имеются приливы для подгонки поршней по весу.

Во избежание стука при переходе поршня ГАЗ-53 через мертвые точки ось отверстия под поршневой палец смещена относительно оси поршня на 1,5 мм. Поверхности поршней для улучшения прирабатываемости покрыты слоем олова.

Поршни сортируют на пять размерных групп по большему диаметру юбки и на четыре группы по большему диаметру отверстия под поршневой палец.

По диаметру юбки маркировка буквенная и выбивается на днище поршня, а по диаметру под поршневой палец — цветовая и наносится на одной из бобышек на внутренней стороне поршня.

Компрессионные поршневые кольца ГАЗ-53 изготовлены из серого чугуна индивидуальной отливкой. Наружная цилиндрическая поверхность верхнего кольца хромированная, а нижнего — луженая. Замок колец прямой.

Монтажный зазор замка у компрессионных колец ГАЗ-53, установленных в цилиндр, (0,4+0,1) мм. Маслосъемное кольцо состоит из двух плоских стальных дисков и двух расширителей — осевого и радиального. Наружная цилиндрическая поверхность дисков хромирована.

Поршневые пальцы ГАЗ-53 плавающего типа, пустотелые изготовлены из стали 15Х. Их наружная поверхность подвергается цементации на глубину 1 — 1,5 мм и закаливается токами высокой частоты. От продольных перемещений палец удерживается в поршне двумя стопорными кольцами.

Шатуны ГАЗ-53 из стали 45Г2. В поршневую головку шатуна запрессовывают бронзовую втулку. Кривошипная головка шатуна ГАЗ-53 имеет крышку, которую обрабатывают совместно с шатуном, поэтому при переборках двигателя крышку устанавливают на тот же шатун, с которого она была снята.

Крышки и шатуны ГАЗ-53 клеймят порядковым номером цилиндра, в котором установлен данный шатун. Номера выбивают на одной из бобышек под болт шатуна. При правильной сборке эти номера должны располагаться с одной стороны шатуна.

Гайки шатунных болтов затягивают динамометрическим ключом и стопорят штампованными пружинными контргайками. В последнее время на заводе-изготовителе применяется иной способ стопорения гаек шатунных болтов без контргаек: на обезжиренную поверхность резьбы шатунного болта наносят 2 — 3 капли герметика и производится затяжка гайки вышеуказанным моментом. При ремонте застопоренные таким образом болты требуют тщательной очистки резьбы от остатков герметика.

В месте перехода кривошипной головки в стержень имеется отверстие диаметром 1,5 мм, через которое периодически выбрасывается струйка масла, смазывающая стенку цилиндра.

Поршни и шатуны ГАЗ-53 точно подогнаны по массе. Разница по массе одного комплекта, состоящего из шатуна, поршня и поршневого пальца, не должна превышать 8 г.

Поршневые кольца ГАЗ-53 заменяют, если расход масла на угар превысит 400 г на 100 км. Устанавливать необходимо комплект колец, состоящий из первого компрессионного не хромированного чугунного кольца, второго — из набора стальных дисков и комплекта маслосъемного кольца с не хромированными стальными дисками.

При замене колец удаляют на гильзах цилиндров (шабером или другим инструментом) неизношенный выступающий поясок в ее верхней части. Одновременно с заменой поршневых колец очищают головки цилиндров и днища поршней от нагара, а клапаны притирают к седлам головок.

Необходимость замены поршней ГАЗ-53 вызывается: увеличением зазора между поршнем и цилиндром, что приводит к стукам поршней; изнашиванием отверстия под поршневой палец, что приводит к стукам поршневых пальцев; изнашиванием канавок под поршневые кольца, что приводит к потере компрессии и повышенному расходу масла.

Увеличение зазора между поршнем и гильзой цилиндра происходит в основном из-за изнашивания цилиндра. Изнашивание юбки поршня бывает обычно незначительным.

Изнашивание отверстия под поршневой палец ГАЗ-53 легко устраняют развертыванием отверстия под палец ремонтного размера.

Основной причиной, определяющей необходимость замены поршней, является износ канавок под поршневые кольца. Увеличенный зазор между канавкой и кольцом способствует интенсивному перекачиванию масла в надпоршневое пространство.

При больших изнашиваниях поршневых канавок замена одних только колец не даст положительных результатов, поэтому, если зазоры между торцом кольца и канавкой в поршне больше 0,15 мм, заменяют поршни и кольца новыми.

Поршни ГАЗ-53 заменяют с подбором по гильзам, в которых они будут работать. Подбирают поршни по усилию протягивания ленты-щупа толщиной 0,05 мм, шириной 10 мм и длиной 250 мм между поршнем и гильзой.

Упругость поршневых компрессионных колец ГАЗ-53, сжатых стальной лентой до зазора в стыке 0,4 мм, должна быть 17,5 — 25,0 Н. С увеличением изнашивания нарушается правильная геометрическая форма гильз цилиндров, увеличиваются зазоры в стыках колец, зазоры между кольцами и кольцевыми канавками в поршне; упругость колец сильно падает.

Все это приводит к нарушению их герметизирующих свойств. С увеличением изнашивания возрастает и количество газов, проникающих в картер двигателя.

Изношенные поршневые кольца ГАЗ-53 заменяют новыми. Выпускаемые за-водами для этой цели ремонтные кольца отличаются от стандартных только наружным диаметром.

Кольца ремонтного размера можно устанавливать в подношенные цилиндры ближайшего меньшего размера (в пределах 0,5 мм), подпилив их стыки до получения нужного зазора в замке (0,3 — 0,6 мм). Зазор подгоняют обязательно на том цилиндре, в котором будет работать данное кольцо.

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

Каталоги запасных частей и сборочных деталей

Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Все детали, поступающие на сборку, должны быть очищены от грязи, нагара и накипи, обезжирены, промыты и высушены.

Масляные каналы и отверстия в деталях должны быть прочищены, промыты под давлением и продуты сжатым воздухом.

Не допускается промывка деталей из алюминиевых и цинковых сплавов в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

Все агрегаты, а также детали разобранных агрегатов при ремонте могут быть обезличены, за исключением следующих деталей:

— блока цилиндров и крышек коренных подшипников;

— шатуна и крышки шатуна;

— шестерен главной передачи;

— крышек подшипников дифференциала и картера главной передачи;

— правой и левой коробок сателлитов дифференциала. Допускается комплектование главной передачи из годных работавших или новых шестерен при условии обязательной проверки их зацепления на специальном приспособлении.

Отколы на зубьях шестерен и выкрашивание рабочей поверхности зубьев не допускаются.

Блок цилиндров и крышки коренных подшипников при разборке, контроле и сортировке не должны раскомплектовываться, так как они обработаны совместно и поэтому не взаимозаменяемы. Блоки цилиндров, поступающие на сборку, должны быть тщательно очищены от грязи и накипи, а масляные каналы — от шлама и стружки.

Гнезда вкладышей коренных подшипников должны быть расточены до номинального размера, если их размер и несоосность превышают допустимую величину. Чистота расточенных гнезд должна соответствовать классу 6-б по ГОСТ 2789—51, а максимальная их несоосность не должна превышать 0,02 мм.

При контроле, а также при растачивании гнезд момент затяжки болтов крепления, крышек коренных подшипников должен быть 11—12 кГм.

На поверхности расточенных гнезд вкладышей следы черноты не допускаются.

Втулки распределительного вала, запрессованные в блок цилиндров, должны быть расточены до номинального или одного из ремонтных размеров, приведенных в табл. 1.

Чистота расточенных поверхностей должна соответствовать классу 7 по ГОСТ 2789—5 1, а несоосность втулок не должна превышать 0,025 мм.

Непараллельность осей коленчатого и распределительного валов не должна превышать 0,04 мм на всей длине,

а расстояние между осями должно находиться в пределах 125,5 ± 0,025 мм.

Отклонение от перпендикулярности оси отверстий под гильзу цилиндра к оси коленчатого вала допускается в пределах 0,015 мм на длине 100 мм, а оси отверстий под толкатели к оси распределительного вала—не более 0,050 мм на длине 100 мм.

Чтобы обеспечить селективную сборку в новых блоках цилиндров, отверстия под толкатели рассортированы на две размерные группы.

Маркируют размерные группы маслостойкой краской на приливах под толкатели.

После обработки отверстий под толкатели ремонтных размеров их необходимо также сортировать на размерные группы. Маркировка размерных групп и ремонтные размеры отверстий под толкатели приведены в табл. 2.

Гильзы цилиндров

Гильзы цилиндров, устанавливаемые на один двигатель, должны быть номинального размера или расточены и хонингованы до одного общего для всех гильз ремонтного размера, указанных в табл. 3.

Овальность и конусность окончательно обработанных гильз не должна превышать 0,02 мм. Причем большее основание конуса должно быть в нижней части гильзы. Бочкообразность и корсетность не более 0,01 мм. Поверхность гильзы должна быть зеркально-блестящей без рисок и черноты, ее чистота должна соответствовать классу 9-а.

Чтобы обеспечить селективную сборку сопряжения гильза — поршень, на автомобильных заводах гильзы номинального размера сортируют на пять размерных групп. Размерные группы обозначают буквами русского алфавита, которые нанесены резиновой печаткой на шлифованной наружной поверхности гильз. С этой же целью гильзы, обработанные до ремонтного размера, также должны быть рассортированы на размерные группы.

Если овальность посадочной поверхности гильзы превышает допустимую величину 0,025 мм, то поверхность должна быть восстановлена осталиванием с последующей обработкой до номинального размера. При этом биение посадочной поверхности относительно внутренней поверхности гильзы не должно превышать 0,08 мм, а непараллельность осей, указанных поверхностей не должна превышать 0,02 мм на длине 100 мм.

Поршни и поршневые пальцы

Для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров.

Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита. Обозначение размерной группы выбито на днище поршня. Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в табл. 4.

По диаметру отверстия под поршневой палец поршни рассортированы на четыре размерные группы. Группы маркируют маслостойкой краской на наружной поверхности бобышек поршней. Размерные группы отверстия под поршневой палец и их маркировка приведены в табл, 5.

Юбка поршня выполнена овальной и имеет конусность. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а конусность юбки в этой же плоскости должна составлять 0,013—0,038 мм. Наибольший диаметр конуса должен быть в нижней части юбки.

При капитальном ремонте двигателей применяют поршневые пальцы только номинального размера, которые рассортированы на четыре размерные группы. Размерные группы поршневых пальцев номинального размера и их маркировка приведены в табл. 6.

Поршневые кольца

Поршневые кольца выпускают номинального и трех ремонтных размеров, приведенных в табл. 7.

Из трех колец, устанавливаемых на один поршень, два (второе компрессионное и маслосъемное) должны быть покрыты полудой, а верхнее компрессионное — хромом.

При проверке в кольцевом калибре соответствующего размера просвет между поршневым кольцом и калибром не допускается. Упругость компрессионных колец, сжатых стальной лентой до зазора в стыке 0,3 ∕0,5 мм, должна быть 1,75 — 2,50 кГ, а маслосъемных — 1,5 — 2,2 кГ.

Шатуны

Шатун и крышка шатуна при разборке, контроле и сортировке не должны раскомплектовываться, так как они не взаимозаменяемы.

Допускается восстановление отверстия нижней головки шатуна осталиванием с последующей обработкой до номинального размера. Перед обработкой нижней головки гайки шатунных болтов должны быть затянуты динамометрическим ключом. Момент затяжки — 6,8 — 7,5 кГм.

Втулки, запрессованные в верхнюю головку шатунов, должны быть расточены до номинального размера. Перед растачиванием втулки должны быть проглажены брошью.

Чистота обработанных поверхностей во втулке и нижней головке шатуна должна соответствовать классу 8-б.

После растачивания овальность и конусность верхней головки шатуна не должны превышать 0,005 мм, нижней — 0,008 мм.

Непараллельность осей отверстий верхней и нижней головок шатуна — не более 0,03 мм на длине 100 мм, оси отверстий верхней и нижней головок шатуна должны лежать в одной плоскости, отклонение не более 0,04 мм на длине 100 мм.

Перпендикулярность торцовых поверхностей нижней головки относительно оси отверстия — не более 0,05 мм.

У шатунов, поступающих на сборку двигателя, расстояние между осями нижней и верхней головок должно быть 155,95 — 156,05 мм.

Для обеспечения возможности селективной сборки шатуна с поршневым пальцем шатуны должны быть рассортированы на группы по размеру отверстия в верхней головке. Каждую группу шатунов маркируют маслостойкой краской определенного цвета. Маркировка шатунов приведена в табл. 8.

Коленчатый вал

У коленчатых валов, поступающих на сборку, масляные каналы и грязеуловители должны быть тщательно очищены от шлама.

Шатунные и коренные шейки должны быть номинального или одного из ремонтных размеров, указанных в табл. 9.

При шлифовании шатунных шеек радиус кривошипа должен быть сохранен номинальным.

Для одноименных шеек разные ремонтные размеры не допускаются.

Овальность и конусность шеек коленчатого вала не должны превышать 0,01 мм.

Чистота поверхности шеек должна соответствовать 9-му классу.

Длина передней коренной шейки должна быть в пределах 30,45—30,90 мм. Длина шатунной шейки — 52,0—52,2 мм.

Радиусы галтелей шатунных шеек должны быть в пределах 1,2—2,0 мм, коренных — 1,2—2,5 мм.

При вращении вала, установленного в призмы на крайние коренные шейки, биение не должно превышать:

— для средних коренных шеек — 0,02 мм;

— для шейки под распределительную шестерню — 0,03 мм;

— > ступицу шкива вентилятора — 0,04 мм;

— > > задний сальник — 0,04мм;

— фланца по торцу — 0,04 мм.

Не параллельность осей шатунных и коренных шеек — не более 0,012 мм на длине каждой шейки.

Коренные и шатунные вкладыши

Тонкостенные вкладыши подшипников коленчатого вала должны быть полностью взаимозаменяемы, и обеспечивать без подбора необходимые для нормальной работы двигателя посадки в сопряжениях подшипников.

Не допускается наличие трещин и откалывание антифрикционного слоя от стальной ленты у шатунных и коренных вкладышей.

Забоины и царапины на рабочей поверхности не допускаются.

На обратной стороне вкладыша допускаются царапины глубиной не более 0,1 мм в количестве не более трех.

Острые кромки и заусеницы на стыках вкладыша должны быть зачищены. Забоины, царапины и коррозия на плоскостях стыков вкладышей не допускаются. Зачистка стыков для выведения этих дефектов не допускается.Фиксирующий выступ вкладыша не должен иметь повреждений. Ремонт вкладышей перезаливкой антифрикционного слоя не допускается.Номинальный и ремонтные размеры вкладышей приведены в табл. 10.

Маховик

Рабочая поверхность маховика должна быть гладкой, ее чистота после обработки должна соответствовать 9-му классу. Маховик должен подвергаться статической балансировке. Величина допустимого дисбаланса не должна превышать 35 гсм. При балансировке сверлить отверстие диаметром 11 мм на радиусе 156 мм на глубину 18 мм.Максимальное биение рабочей поверхности не должно превышать 0,1 мм.Размеры отверстий под болты крепления маховика не должны превышать 12,30 мм.

Распределительный вал

Опорные шейки распределительного вала должны быть номинального или одного из ремонтных размеров, приведенных в табл. 11.

Овальность и конусность опорных шеек — не более 0,010 мм, Взаимное биение опорных шеек и шейки под шестерню — не более 0,020 мм.

Биение цилиндрической части кулачков относительно шеек — не более 0,05 мм.

Чистота обработки поверхности опорных шеек должна соответствовать классу 9-б.

При установке вала на крайних опорных шейках биение промежуточных шеек не должно превышать 0,05 мм.

Толкатели

Толкатели по наружному диаметру должны быть номинального или одного из ремонтных размеров, приведенных в табл. 12.Овальность, конусность и огранка наружной поверхности толкателя — не более 0,007 мм.Твердость наружной сферической поверхности RC— 60.На поверхности толкателя не допускаются трещины, риски, черновины и прижоги.

Головка цилиндров

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 ± 2,0 мм. Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм. Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в табл. 14. Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня. Чистота рабочей поверхности фаски после шлифования должна соответствовать 8-му классу. Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Впускная труба

У впускной трубы, поступающей на сборку, рубашка охлаждения должна быть очищена от грязи и накипи, а впускные каналы от нагара. Поверхности разъема с головками цилиндров должны быть плоскими — отклонение в пределах 0,1 мм не более.

Трубу нужно подвергнуть испытанию водой под давлением 3 – 4 кГ/см2.

Ремонт ГАЗ

Регулировка клапанов Газ 3307 и Газ 53!

Регулировка клапанов двигателя ЗМЗ 511 и модификации!

Здравствуйте Уважаемые друзья! Сегодня мы научимся регулировать клапана. Вернее будет сказать правильно научимся регулировать клапана. Я буду описывать как сам делаю регулировку клапанов на двигателях Змз 511. Вообще то, регулировка клапанов: где они регулируются обычным способом ( я имею ввиду под понятием «обычный способ» ключ, отвертку и щуп) будь то Газончик, будь то Зил или двигатель л/а, да хоть дизельный двигатель.

Здравствуйте Уважаемые друзья! Сегодня мы научимся регулировать клапана. Вернее будет сказать правильно научимся регулировать клапана. Я буду описывать как сам делаю регулировку клапанов на двигателях Змз 511. Вообще то, регулировка клапанов: где они регулируются обычным способом ( я имею ввиду под понятием «обычный способ» ключ, отвертку и щуп) будь то Газончик, будь то Зил или двигатель л/а, да хоть дизельный двигатель.

Клапана регулируются примерно одинаково, надо просто соблюсти на сколько градусов крутить коленвал или распредвал. И обязательно величину зазора, для каждого двигателя свои параметры. (Есть разница даже между впускными и выпускными клапанами, но это не так критично).

Не могу еще не сказать что есть еще двигателя где зазоры клапанов регулируются не щупом, а так называемыми пятаками:

то есть величина нужного размера зазора подгоняется толщиной подходящего пятаки. Пятаки, как я думаю Вы догадались, бывают разной толщины и толщина у них меряется с помощью микрометра-микронами. Так то на них размеры выжжены лазером, но бывает такое что размер не видно, протерт, вот тут и приходит на помощь микрометр.

Такой способ регулировки пока на наших отечественных грузовиках не встречается (про иномарки не берусь говорить не знаю). А вот на л/а такой способ уже давнооо применяется как первые переднеприводные ВАЗы начели выпускать с тех пор и посей день применяется.

Еще есть один вид двигателей, где вмешательство наше не требуется, то есть клапана регулировать не нужно. Зазоры на клапанах регулирует специальный гидрокомпенсатор, вернее зазора нет он компенсируется специальным гидрокомпенсатором.

Правильная работа гидрокомпенсаторов зависит непосредственно от давления масла в двигателе. Но это отдельная тема как нибудь про это напишу, но не сегодня и так не много отвлекся от темы.

Регулировка клапанов на двигателе ЗМЗ 511!

Первый способ!

И так как я уже говорил буду описывать как сам регулирую. Пока не каких проблем и жалоб не было.

В первую очередь нужно вскрыть клапанную крышку и снять коромысла.

А зачем снимать спросите Вы, затем что бы проверить нет ли выработки на коромыслах. Если у двигателя уже много моточасов то выработки на коромыслах не избежать. На каком месте появляется выработка я указал стрелочкой на картинке

Плоскость которая указана на картинке должна быть именно такой. Если же есть выработка то нужно от нее избавится. Нужно коромысла зажать на тиски и плоским напильником (рашпилем) довести до такого состояния чтобы не было не каких выработок. Иначе удачи не видать :). И так с каждым коромыслом. При этом не обязательно снимать коромысла с оси коромысел, как показано на картинке, можно выровнять, то есть избавится от выработки и в собранном виде.

И так мы выровняли коромысла избавились от выработки теперь установите на место коромысла и продолжим.

Теперь снимаем крышку распределителя зажигания (трамблера). Можно вообще, крышку трамблера со свечными проводами, убрать в сторону чтобы не путались под ногами:). Если Вы вдруг боитесь запутаться, с порядком присоединения проводов высокого напряжения от трамблера к свечам, то можете почитать, тут все есть. Так что убирайте, провода с крышкой трамблера, смело в сторону, мешаться только будут.

Установка в ВМТ поршень первого цилиндра.

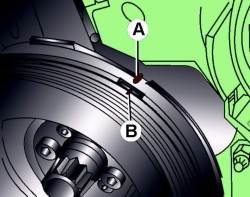

А теперь нам нужно выставить на ВМТ (Верхнюю Мертвую Точку) поршень первого цилиндра и именно в такте сжатия. А как нам быстренько узнать именно такт сжатия или нет. Вставляем рукоятку для ручного пуска, или как он там по научному называется (где то он горбач , а где то кривой, думаю Вы поняли о чем я ). И крутим до того момента пока не совпадут метки на шкиве коленчатого вала и в передней крышке двигателя:

А-это метка на передней крышке двигателя, В-соответственно это метка на шкиве коленчатого вала. Тем самым мы с Вами выставили поршень первого цилиндра ВМТ.

И так когда совпали эти метки это еще не значит что можно приступать к регулировке, нам еще нужно убедиться что в первом цилиндре именно такт сжатия. Есть простых два способа:

- Нужно открутить свечу с первого цилиндра вставить вместо свечи какой нибудь пыж желательно резиновый. И крутить ручкой до совпадения меток и именно в момент совпадения меток в такте сжатие пыж вылетит, то есть сжатием его просто выдует. И это будет именно такт сжатия.

- Можно еще вторым способом, более быстрый чем вышеуказанный, проверить такт сжатия. После совпадение меток на шкиве и передней крышке, бегунок трамблера должен смотреть назад по ходу автомобиля. Это будет соответствовать тому что подается искра на первый цилиндр двигателя. А искра подается именно в такт сжатия(Если бегунок смотрит вперед это будет сжатие в 6 цилиндре). ТО есть повторю еще раз: когда крутите рукояткой двигатель бегунок тоже крутится. При совпадении меток А и В бегунок должен смотреть назад своей контактной, медной пластиной (назад по ходу авто).

Вот теперь мы с Вами определили ВМТ и такт сжатия в первом цилиндре и можно смело регулировать клапана. Зазоры в клапанах ставьте 0.30 мм и не ошибетесь. 0.30 щуп должен ходить с небольшим усилием , а 0.25 проходить легко вот тогда у Вас будет отличный зазор поверьте всегда так делаю и Вам рекомендую. И так после регулировки в первом цилиндре крутим двигатель на 90° то есть на четверть оборота и регулируем в пятом цилиндре и так далее и т.п. Вот порядок: 1-5-4-2-6-3-7-8 .

Регулировка клапанов на двигателе ЗМЗ 511!

Второй способ!

Еще не могу Вам сказать, что есть еще один способ регулировки клапанов. Это «регулировка в два оборота» как это понять? Да очень просто:

1. Сначала все также выставляете поршень первого цилиндра в ВМТ и именно в такте сжатия. Потом регулируете следующие клапана:

- Впускные клапана 1,3,7 и 8 цилиндра;

- Выпускные клапана 1, 2, 4 и 5 цилиндра.

2. Остальные клапана регулируете после того как повернете коленчатый вал на 360 гpaдycoв, то есть на один оборот. И на этом все.

Главное помните: клапана нужно регулировать на холодном двигателе или не раньше трех часов после того как заглушили. А в летние и жаркие дни и того больше. Но если Ваш автомобиль стоит на улице и Вы регулируете в зимний период, надо завести двигатель и дать поработать, некоторое время, минут 4-5 вполне будет достаточно, но не более.

Абсолютно на холодном двигателе делать регулировку клапанов тоже не рекомендуется особенно в зимний период.

Регулировка клапанов Газ-66 на двигателе ЗМЗ 511!

При регулировке клапанов Газ-66 с двигателем Змз-511, не какой разницы нет, все также как и при регулировка клапанов на Газ-3307 и Газ-53 с двигателем ЗМЗ 511.

Но есть один момент. Просто есть разница в расположений меток на шкиве и передней крышке двигателе. Вот на Газ-66 как раз таки метки расположены не на шкиве и крышке, а сзади на маховике и кожухе (задней балке) двигателя. Все остальное точно так же как на Газ-3307 и Газ-53. Вот тут я сделал кое какой снимок, вдруг если кто не знает. Откроете соответствующий лючок, на задней балке двигателя, и увидите метку и стрелку на снимке все видно.

Порядок работы цилиндров можете посмотреть вот тут вдруг если боитесь ошибиться.

Ну что же я на этом заканчивая мы с Вами сегодня отрегулировали клапана на ЗМЗ 511.

Если вдруг, Вы что то не нашли, или у Вас просто нет времени на поиски, то я рекомендую ознакомиться со статьями в категорий «Ремонт ГАЗ«. Я уверен Вы найдете ответ на свой вопрос, а если же нет напишите в комментариях интересующий Вас вопрос я обязательно отвечу.

Кривошипно-шатунный механизм

В блок цилиндров вставляются гильзы из износостойкого чугуна, гильзы прижимаются к блоку головками.

Уплотнение в верхней части осуществляется с помощью сталеасбестовых прокладок, а в нижней — медными кольцевыми прокладками, установленными между блоком и гильзой.

На двигателе устанавливаются прокладки головок цилиндров с круглыми водяными протоками.

Порядок нумерации цилиндров указан на рис. ниже.

Порядок нумерации цилиндров

Головки блока цилиндров имеют высокотурбулентные камеры сгорания и винтовые впускные каналы, а также вставные седла и направляющие втулки клапанов. Маркировка головки 53-11-1003010 нанесена на головке цилиндров под клапанной крышкой. Каждая из головок крепится к блоку с помощью восемнадцати шпилек. Подтяжку делать на холодном двигателе в порядке, указанном на рисунке ниже.

Порядок затяжки гаек головки цилиндров

Перед подтяжкой отвернуть гайки стоек оси коромысел и, приподняв стойки вместе с осью, обеспечить доступ к гайкам крепления головки. После подтяжки гаек головок цилиндров вновь затянуть отвернутые гайки. После этого необходимо отрегулировать зазор между клапанами и коромыслами. Гайки шпилек крепления головок подтягивать в течение первых трех ТО-1, а в дальнейшем эту операцию выполнять через ТО-2.

Подтяжка гаек впускной трубы так же, как и установка ее на место после разборки, должна производиться со всей внимательностью во избежание течи воды в масло.

Перед установкой следует проверить состояние сопрягаемых плоскостей впускной трубы, головок и блока, а также прокладок. Гайки нужно подтянуть так, чтобы слегка прижать прокладки. Далее необходимо затянуть грузовые гайки.

После затяжки грузовых гаек необходимо затянуть гайки крепления впускной трубы попеременно с левой и правой сторон, начиная от грузовых гаек.

Поршни на боковой поверхности имеют надпись ПЕРЕД. Этого указания надо строго придерживаться при установке их в блок.

Поршневые пальцы. Для запрессовки пальца в поршень последний надо нагреть в горячей воде или масле до температуры 70-80 °C. Запрессовка без нагрева может привести к задирам.

Поршневые кольца устанавливаются по три на каждом поршне, два компрессионных и одно маслосъемное.

Компрессионные кольца высотой 2 мм. устанавливают так, чтобы выточка на внутренней поверхности колец (при их наличии) была обращена вверх, как указано на рисунке ниже. При установке компрессионных колец на поршень стыки колец должны быть смещены на 180°.

Установка колец на поршне

- компрессионные кольца

- кольцевой диск маслосъемного кольца

- осевой расширитель

- радиальный расширитель

Маслосъемное кольцо — составное из двух плоских стальных хромированных колец и двух расширителей — осевого и радиального.

При установке поршня в блок двигателя плоские кольцевые диски 2 нужно устанавливать так, чтобы их замки были расположены под углом 180° один к другому и под углом 90° к замкам компрессионных колец. При этом замки осевого расширителя 3 и радиального расширителя 4 должны быть расположены под углом 90° к ним (каждый).

Шатуны с поршнями в сборе устанавливаются попарно на каждую из четырех шатунных шеек коленчатого вала.

Отверстие в нижней головке шатуна под вкладыш обрабатывается совместно с крышкой. Поэтому крышки при сборке должны всегда устанавливаться на прежнее место.

На бобышках под болт шатуна и крышке выбит порядковый номер цилиндра. Номер выштампованный на стержне шатуна, и метка 2 (рис. ниже) на крышке шатуна должны быть направлены в одну сторону.

Соединение шатуна с поршнем

- I — для установки в 1, 2, 3, 4 цилиндры

- II — для установки в 5, 6, 7, 8 цилиндры

- 1 — номер на шатуне

- 2 — метка на крышке шатуна

Шатунные болты взаимозаменяемы.

Самоотвертыванию гайки шатунного болта препятствует установка основной гайки шатуна на герметик «Унигерм-9» или специальная штампованная гайка.

В случае переборки шатуна, гайка которого была застопорена герметикой, необходимо с болта и гайки удалить остатки ранее примененного герметика, тщательно протерев их ветошью, обезжирить их бензином и просушить.

После наживления гайки на болт нанести на ее резьбовую часть 2-3 капли (0,06 г) герметика.

В случае отсутствия герметика стопорение гаек необходимо производить штампованной стопорной гайкой 292759-П. Затяжку стопорной гайки необходимо производить путем ее поворота на 1,5-2 грани от положения соприкосновения торца стопорной гайки с торцом основной гайки. Шатунные вкладыши взаимозаменяемы. Подгонка вкладышей не допускается.

При сборке шатунов с поршнями необходимо соблюдать следующий порядок: шатуны левого ряда цилиндров устанавливать таким образом, чтобы номер на шатуне и метка на его крышке были обращены к передней части двигателя, а правого ряда — наоборот.

Поршни соединяются с шатунами так, чтобы во всех случаях надпись на поршне ПЕРЕД была обращена к передней части двигателя.

Коленчатый вал балансируется в сборе с маховиком и сцеплением. Крышки коренных подшипников чугунные.

Перемещение вала в продольном направлении ограничивается упорными шайбами, расположенными по обеим сторонам первого коренного подшипника.

Самоотворачиванию гаек крепления крышки коренного подшипника препятствует установка гаек на герметик «Унигерм-9» или стопорная пластина.

В случае вскрытия крышки коренного подшипника, гайки которого были застопорены герметиком, повторную установку гаек производить согласно рекомендации для гаек шатунных болтов.

В каждой шатунной шейке вала имеется полость (грязеуловитель). При разборке двигателя грязеуловители надо очищать, для чего необходимо отвернуть резьбовые пробки, очистить полости (металлическим ершом, проволокой), промыть их и все каналы керосином, продуть воздухом, завернуть до упора пробки и закернить.

Для предотвращения утечки масла концы коленчатого валя уплотнены сальниками.

Маховик крепится к фланцу коленчатого вала с помощью четырех болтов.

Для увеличения ресурса двигателя до первого капитального ремонта рекомендуется в процессе эксплуатации (но не в гарантийный период) произвести замену поршневых колец и вкладышей коленчатого вала.

Вкладыши коренных подшипников подлежат замене при падении давления масла на прогретом двигателе ниже 100 кПа (1,0 кгс/см2) при 1200 об/мин, что соответствует скорости движения на прямой передаче 35-40 км/ч. Масляный радиатор при контроле давления масла должен быть выключен. Движение с давлением масла меньше 100 кПа (1,0 кгс/см2) на указанной и более высокой скорости не допускается.

При замене коренных вкладышей шатунные нужно осмотреть и заменить лишь в случае необходимости.

Одновременно с заменой вкладышей необходимо очистить полости шатунных шеек коленчатого вала. Эта операция должна выполняться тщательно, т. к. остатки невычищенной грязи будут занесены маслом к шатунным вкладышам, что приведет к их задиру и износу. После очистки пробки необходимо завернуть и закернить.

Поршневые кольца требуют замены, если расход масла на угар превысит 400 грамм/100 км. При замене в двигатель устанавливать комплект колец, состоящий из верхнего компрессионного нехромированного (луженого, фосфатированного или с др. покрытием) чугунного кольца, второго компрессионного из набора стальных дисков и комплекта маслосъемного кольца с нехромированными стальными дисками.

При замене колец следует удалить на гильзе (шабером или иным способом) неизношенный выступающий поясок в ее верхней части.

Одновременно следует очистить головки цилиндров и днища поршней от нагара, полость водяной рубашки — от накипи, а клапаны притереть.