Плавающие сайлентблоки – Сайлентблоки: как их выбирать, и почему нельзя ремонтировать

Что такое «плавающие» сайлентблоки?

В конструкции транспортного средства немало мелких деталей, отвечающих за соединение тех или иных элементов различных механизмов автомобиля. К их числу относятся и сайлентблоки, которые могут применяться как в передней, так и в задней подвеске с целью крепления рычагов или обеспечения соединения элементов подвески. Кроме того, указанные детали используются для фиксации коробки передач и автомобильного двигателя.

На сегодняшний день существует несколько разновидностей описанных элементов, но в данной статье хотелось бы уделить внимание только одному – «плавающему» сайлентблоку, или шаровому шарниру.

В конструкции транспортного средства немало мелких деталей, отвечающих за соединение тех или иных элементов различных механизмов автомобиля. К их числу относятся и сайлентблоки, которые могут применяться как в передней, так и в задней подвеске с целью крепления рычагов или обеспечения соединения элементов подвески. Кроме того, указанные детали используются для фиксации коробки передач и автомобильного двигателя.

На сегодняшний день существует несколько разновидностей описанных элементов, но в данной статье хотелось бы уделить внимание только одному – «плавающему» сайлентблоку, или шаровому шарниру.

1. Устройство «плавающего» сайлентблока

Как правило, сайлентблоком называют шарнир, состоящий из двух металлических втулок и прокладки между ними. Зачастую, такая вставка выполняется из резины или полиуретана и обеспечивает гашение колебаний, передающихся от одного узла к другому.

«Плавающий» сайлентблок – это тоже шарнир, но уже шаровой. Вместе с амортизаторами и остальными сайлентблоками он обеспечивает автомобилю все современные скоростные преимущества, а также динамику разгона, торможения и управляемость. По части подвески транспортного средства, революция в автомобилестроении произошла в 1954 году и своим появлением во многом обязана именно внедрению в практику шаровых опор.

Автомобильный шаровой шарнир имеет несколько конструктивных вариаций. Первая состоит из корпуса, установленного в его отверстии шарового пальца со сферической головкой, вкладыша, изготовленного из композитного материала и охватывающего эту головку и пружины, поджимающей вкладыш. Корпусное отверстие – сквозное, а в состав его стенки входят цилиндрические и конические поверхности. С наружной стороны, на поверхности вкладыша имеются некие конические участки, размещенные большим диаметром друг напротив друга. Они взаимодействуют с эквидистантной поверхностью корпуса и поджимной пружиной в виде кольца, изготовленной из эластичного полимерного материала. Пружину прижимает крышка, установленная в корпусе, а сам пружинный элемент состоит из опорной и пружинной секции (пружинная секция опирается на крышку, а опорная – на шарнир).

Основным недостатком описанного конструктивного варианта шарового шарнира является высокий уровень его сложности и дороговизна пружинного элемента. Исходя из совокупности наиболее существенных характеристик указанной детали, самым близким ее аналогом есть шаровой шарнир, включающий в себя корпус, имеющийся в нем шаровой палец (с такой же сферической головкой), вкладыш и поджимную втулку, которая, в отличие от предыдущего варианта, выполнена из полимерного материала.

Недостаток этой конструкции – сложность и трудоемкость процесса создания, что объясняется потребностью в обжатии всего корпуса со стороны хвостовой части пальца, а в работе с шарнирами, обладающими большой размерностью, для выполнения указанной задачи требуется специальное технологическое оборудование.

Если проанализировать все конструкции шаровых шарниров, то можно сделать следующие выводы:

Недостаток этой конструкции – сложность и трудоемкость процесса создания, что объясняется потребностью в обжатии всего корпуса со стороны хвостовой части пальца, а в работе с шарнирами, обладающими большой размерностью, для выполнения указанной задачи требуется специальное технологическое оборудование.

Если проанализировать все конструкции шаровых шарниров, то можно сделать следующие выводы:

1. Особенности строения таких деталей, в основном, определяются годом их выпуска и традициями производителей;

2. Тенденция развития «плавающих» сайлентблоков двигается по пути изменения материала и конструктивных особенностей вкладышей – начиная от металлических элементов (сухарей) и заканчивая деталями в тефлоновой рубашке, помещенными в пластмассовую обойму;

3. Количество составляющих деталей со временем уменьшилось с 12 до 6, чему поспособствовало исключение элементов, отвечающих за регулировку и принудительную смазку шаровой опоры в процессе эксплуатации транспортного средства;

4. Вне зависимости от типа конструкции шаровой опоры, всем им требуется надежная защита трущихся поверхностей от попадания на них грязи. В наше время защитные чехлы шаровых опор (пыльники), к сожалению, не могут похвастаться особой долговечностью, что вызвано разрывами при механическом воздействии и природным старением материала их изготовления (резины). Чтобы хоть как-то снизить трение и уровень износа пары «палец-вкладыш», следует использовать вкладыш с тефлоновой рубашкой, помещенный в пластмассовый корпус. Также, для повышения надежности шаровых шарниров, можно повысить класс и точность шероховатости поверхности сфер пальца.

2. Принцип работы «плавающего» сайлентблока

В условиях малой и средней нагрузки «плавающий» сайлентблок ведет себя как обычный шарнир, однако в условиях серьезных воздействий он обладает большим уровнем стойкости к сильным ударам без нанесения ущерба резинке. Добиться подобного результата стало возможным благодаря наличию жидкости внутри детали, из-за чего шаровой шарнир и получил название «плавающего» сайлентблока.

Внутренняя часть сферической поверхности вкладыша имеет больший диаметр, за счет чего снижается удельная нагрузка на рабочую поверхность головки и обеспечивается высокий уровень износостойкости всей конструкции. Перед началом сборки шарнира полимерный вкладыш запрессовывают на палец. Как правило, на металлические элементы шарового шарнира автомобиля наносят защитное покрытие, предотвращающее появление коррозии.

3. Замена «плавающего» сайлентблока

Процесс замены «плавающего» сайлентблока на разных автомобилях может иметь разные особенности, но сейчас мы постараемся описать его в общих чертах, характерных практически для всех случаев. Итак,

Затем следует свести колодки, открутить тормозной суппорт и изъять сведенные детали (колодки). Теперь необходимо открутить несколько крепежных болтов: сначала два болта поперечного рычага (уберите его в сторону), затем тормозную скобу, стойку стабилизатора и, наконец, – сам амортизатор. Выполнив указанные действия, снимают тормозной диск и откручивают на кузове болты крепления датчика АБС.

Дальше, вынув шплинт, нужно открутить гайку «развального рычага», ослабить болт «плавающих» сайлентблоков и открутить четыре болта крепления продольного рычага. В итоге Вы получите ступицу без «навесного». Открутите четыре болта крепления ступицы и механизма ручника, рассоедините их и Вы получите рычаг с сайлентблоком, висящим на проводе датчика (вполне возможно, что извлечь его не удастся).

Дальше, вынув шплинт, нужно открутить гайку «развального рычага», ослабить болт «плавающих» сайлентблоков и открутить четыре болта крепления продольного рычага. В итоге Вы получите ступицу без «навесного». Открутите четыре болта крепления ступицы и механизма ручника, рассоедините их и Вы получите рычаг с сайлентблоком, висящим на проводе датчика (вполне возможно, что извлечь его не удастся).

Со стороны заднего бампера снимите с сальника пыльник, после чего Вы увидите там разъединяемую «обойму». Возьмите сверло (примерно на 6-8 мм) и высверлите ее с посадочного места. Затем переверните рычаг и достаньте шар сайлентблока (вместе с втулкой). Следом за ним, с помощью специального съемника или киянки с оправкой выбивают обойму старого сайлентблока.

Теперь можно переходить к установке новой детали, предварительно смазав новый шарнир. Для выполнения запрессовки подойдет та же оправка, которая использовалась для изъятия старого элемента, или же можно воспользоваться переносными тисками (серьезных усилий для этого не потребуется). Установив новый сайлентблок, соберите все в обратной последовательности и не забудьте проверить опоры амортизаторов, развальные рычаги и прочие элементы подвески – возможно, некоторые детали также придется менять.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Сайлентблоки: как их выбирать, и почему нельзя ремонтировать

Что такое РМШ и что такое сайлентблок

Начнём с развенчивания мифа о том, что любой резинометаллический шарнир – это сайлентблок. Скорее, наоборот: любой сайлентблок – это РМШ. Разберёмся в терминологии.

Резинометаллический шарнир – это соединение, в котором взаимное перемещение деталей обеспечивается за свет эластичности резины, без проскальзывания. Сайлентблок – это резинометаллический шарнир, в котором эластичная часть соединяется с внутренней и внешней обоймами вулканизацией при изготовлении или с помощью клея. Это позволяет получить лучшую несущую способность и лучшие эластокинематические характеристики, а заодно кардинально повысить ресурс узла.

В обычном резинометаллическом шарнире неподвижность резиновой части обеспечивается преднатягом или за счет радиального сжатия вставки при монтаже. Со временем это условие может нарушиться, что быстро выведет шарнир из строя. При превышении же нагрузки или изменении внешней среды КШМ склонен к небольшим проскальзываниям, при которых издает характерные звуки «пищащей» резины.

А вот сайлентблок гораздо более «молчалив», за что и получил свое название. Он не издает никаких поскрипываний и писков при превышении нагрузки до самого обрыва «резинки». Материалами для эластичной вставки обычно служат синтетические каучуки, например, изопреновые или бутадиен-стирольные, каучуки на основе натурального, а для агрессивных условий – фторкаучуки или бутадиен-нитрильные. В качестве сменных вставок часто применяют полиуретановые смеси как имеющие меньшую адгезию к металлу.

Преимущества и недостатки

Чем так хороши резинометаллические шарниры вообще и сайлентблоки в частности? Почему они смогли вытеснить все остальные типы соединений из подвесок легковых автомобилей, кроме шаровых шарниров?

Хороши они, например, тем, что не требуют обслуживания. В случае поломки их просто заменяют, но в процессе эксплуатации эти детали требуют только контроля. Смазка им не нужна, она только повредит, зато они не боятся воды и малочувствительны к пыли, пока находятся в исправном состоянии. Эта способность достигается отсутствием в конструкции деталей трения скольжения, все перемещения деталей осуществляются исключительно за счет изгиба эластичной части шарнира.

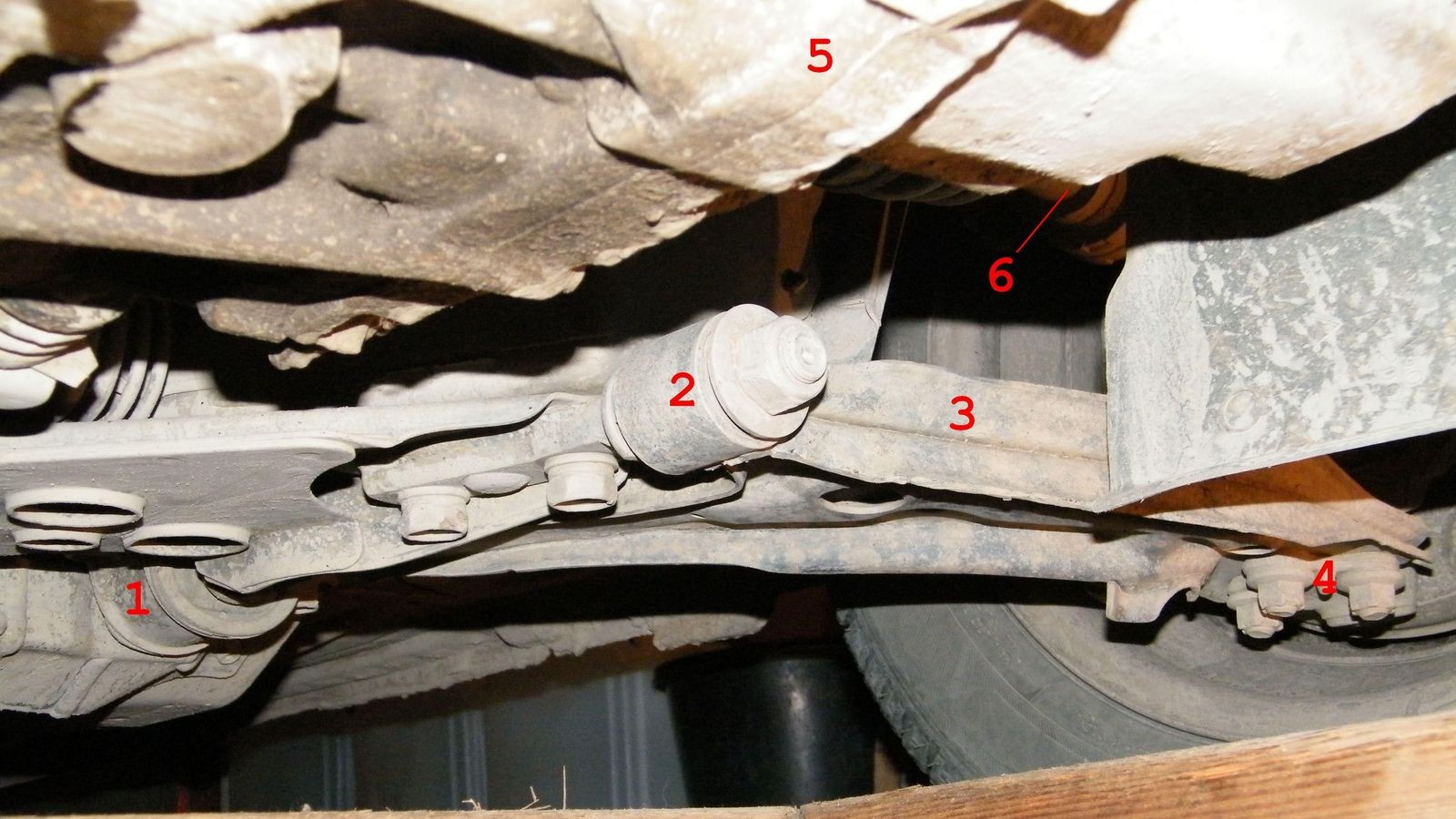

Резинометаллические шарниры на легковом автомобиле Nissan Avenir: 1 — задний резинометаллический шарнир; 2 — передний резинометаллический шарнир; 3 — поперечный рычаг передней подвески; 4 — крепление шаровой опоры; 5 — коробка передач; 6 — вал привода левого переднего колеса (с ШРУСами)

Разумеется, в отсутствие трения нет и звуков: металл в исправном сайлентблоке не соприкасается с металлом, нет ударов, а все вибрации гасятся в резиновой подушке. Также у сайлентблоков отличная несущая способность по всем направлениям, можно задать жесткость относительного перемещения по всем осям, и он предельно дешев. И он не меняет установочные размеры в процессе износа, что важно для элементов с точным взаимным расположением.

А служит он достаточно долго, если соблюдать простые правила эксплуатации: не перегревать, не перегружать, не помещать в агрессивные среды. Срок службы может составить десятки лет при незначительном изменении характеристик. За такое время любая смазка успеет высохнуть и закоксоваться в негерметичных шарнирах, а в герметичных испортит оболочку и просто утечет.

Конечно, и на Солнце есть пятна, и недостатков у сайлентблоков тоже хватает. Например, у них жесткость связана с несущей способностью. Ну, или они боятся агрессивных сред, сильно зависят от рабочей температуры, имеют ограниченные углы взаимного перемещения деталей, и их срок службы зависит от амплитуды рабочего хода.

Часто при замене сайлентблока нарушают простое правило, которое гласит, что резинометаллический шарнир в средней точке рабочего хода должен иметь минимальную деформацию эластичной части. Другими словами, затягивать соединения подвески с сайлентблоками нужно под нагрузкой – машина должна стоять колёсами на земле, а не висеть на подъёмнике.

Плавающие и не очень

Очень часто сайлентблоки путают с другим широко распространенным типом подвижного соединения в подвеске автомобиля. Даже опытные мастера склонны вносить путаницу, называя часть шаровых шарниров «плавающими сайлентблоками».

На самом деле этот элемент никакого отношения к сайлентблокам не имеет. Внутри него стоит обычный шаровый шарнир, имеющий внешнюю и внутреннюю обоймы для запрессовки в узлы подвески. В нем нет упругого элемента, а резина тут только снаружи: она защищает рабочий элемент шарнира от грязи, а смазку внутри него – от высыхания и утечки. Применяют «плавающие» сайлентблоки там, где настоящие сайлентблоки применять нельзя. Например, в высокоподвижных соединениях или там, где требуется повышенная точность перемещения одного элемента относительно другого.

И немного о ремонте

Сайлентблоки нужно менять в сборе. Это совершенно логично проистекает из того факта, что элемент этот неразборный. Но в современных конструкциях сайлентблоки могут быть частью сложных и дорогих узлов подвески, где эластичная вставка – лишь малая часть цены элемента. Но при ее износе он подлежит замене.

Жизненную несправедливость пытается исправить множество компаний, выпускающих ремонтные втулки для таких деталей. Обычно никаких дополнительных данных по установке нет, разве что прилагается переходник для запрессовки.

Собранный таким образом резинометаллический шарнир сайлентблоком уже не является. У него значительно снижена несущая способность, и при нагрузке намного меньше номинальной он может перейти в режим работы простой резиновой втулки. В результате этого его посадочное место в рычаге изменит геометрию и будет непригодно к дальнейшей эксплуатации. К сожалению, ситуация эта очень распространенная. Проблемы можно было бы избежать, за счет использования значительно большего преднатяга или клея для лучшей фиксации, благо современная химическая промышленность предоставляет хороший выбор надежных способов соединения резины или полиуретана с металлическими обоймами. И если ваше соединение работает на растяжение или кручение, то постарайтесь не использовать сомнительные способы восстановления.

Еще более серьезную ошибку совершают те, кто использует консистентные смазки для упрощения запрессовки эластичной втулки или просто смазывает скрипящие узлы. Смазка только вредит любому РМШ: соединение резины и металла должно быть максимально надежным. Для ремонта старайтесь использовать сменные элементы с уже завулканизированными металлическими обоймами: обеспечить качественное соединение вне заводских условий может оказаться сложно.

Что делать, чтобы увеличить срок службы сайлентблоков?

Для начала помните золотое правило установки, о чём уже говорили выше. И это очень важно: сайлентблок не является упругим элементом подвески, его эластичная вставка не должна быть нагружена при среднем состоянии загрузки машины.

Не оставляйте машину надолго с перегруженными элементами подвески или с вывешенными колесами – это больше вредит ей. Постарайтесь в холодную погоду не допускать излишней амплитуды раскачки подвески.

При замене устанавливайте сайлентблоки в нужном положении. Часто жесткость блока различается по радиусу, и на нем есть специальные установочные метки или визуально заметные элементы, на которые нужно ориентироваться. Конечно же, нельзя допускать попадания на сайлентблоки масла и топлива, которые быстро разрушают большую часть синтетических каучуков.

Ну и, наконец, общий совет: старайтесь промывать элементы подвески, особенно если у вас внедорожник и вы любите загородные вылазки. Попавшая в микротрещины резины пыль ускоряет износ эластичного элемента, а вода еще и разрывает его при замораживании. И нелишним будет периодическое использование специальных смазок для очистки восстановления поверхностного слоя резинометаллических узлов.

PS: Немного истории вопроса

Резинометаллических шарниров в автомобилях огромное множество. Тут же почти все элементы крутятся, вращаются, вибрируют и перемещаются по сложным траекториям. Причем требования к каждому соединению разные: нужны разная степень свободы по направлениям, разные частотные характеристики, да и ресурс тоже требуется разный и в разных условиях.

Удивительно, но идея сочетать резину и металл в единой конструкции, позволяющей одновременно удерживать детали и гасить перемещения, родилась в голове именно автомобильного конструктора. Это на самом деле редкость, ибо большая часть важных технических идей пришла в автомобилестроение из других областей.

Имя непосредственного изобретателя история утеряла, но доподлинно известно, что идея родилась в коллективе талантливого менеджера и конструктора Вальтера Крайслера, основателя одноименной компании. В конструкции машины New Finer Plymouth, которая вышла в феврале 1932 года, впервые в мире применили резинометаллические шарниры в подвеске двигателя, что позволило получить отличные показатели виброизоляции. Отличные на то время, разумеется.

На фото: New Finer Plymouth 1932

На фото: New Finer Plymouth 1932Идея была оценена всеми автопроизводителями, и очень скоро резинометаллические шарниры прочно прописались в подвеске моторов и коробок передач всех автомобильных марок. Но применения подобной конструкции в подвесках машин пришлось ждать еще добрых двадцать лет. Кстати, первый резинометаллический шарнир по совместительству был и первым сайлентблоком. Он был неразборным, и в нем резиновая прослойка не имела возможности перемещения относительно внешней и внутренней обойм.

Развитие этой перспективной автомобильной технологии происходило, как и во многих других случаях, за счет военных и железнодорожного транспорта. Военных резинометаллические шарниры заинтересовали в качестве элемента гусениц для танков и другой техники.

Теоретически, качественная резина способна выдержать сотни тысяч циклов изгибания на ограниченный угол. И при этом не боится коррозии, грязи и песка. Если создать гусеницу из резинометаллических элементов, то она будет надежнее, чем из стальных деталей, соединенных шарнирами. На практике все оказалось намного сложнее, но с начала сороковых годов резинометаллические гусеницы в армии США нашли свое применение и продолжали совершенствоваться. Были наработаны технологии соединения резины и металла, натяжение и вулканизация, исследованы сорта резины, условия её работы, предельные возможности и многое другое из того, что необходимо для внедрения технологии в промышленности.

Как нельзя кстати резинометаллические шарниры пришлись и на железнодорожном транспорте. Дело в том, что привод с электродвигателя на колесную пару локомотивов при креплении мотора к тележке должен быть гибким для снижения воздействия поезда на путь. Так называемое опорно-рамное подвешивание имело много вариантов исполнения, в том числе и с привычными водителям карданными валами, но в пятидесятые годы на волне прорыва в создании эластичных синтетических материалов обрел популярность привод с муфтой Alstom. В СССР такой привод применялся, например, на тепловозе ТЭП60.

На фото: тепловозе ТЭП60

На фото: тепловозе ТЭП60Во многих странах велись исследования в области применения резинометаллических шарниров, сравнивались возможности вулканизированных элементов и собранных с преднатягом. Появление шарниров в конструкции автомобилей стало лишь вопросом времени.

Так, Mercedes в кузове W186 1951 года выпуска все еще имел в подвеске резиновые демпферы на оси, резьбовые втулки, многочисленные шайбы и оси с отверстиями для смазки. А уже на модели в кузове W120 1953 года, первом «понтоне», и W105/W219 1956 года в подвеске появились первые резинометаллические шарниры. Впрочем, втулок там все еще хватало — подвески, использующие только сайлентблоки, шаровые шарниры и просто подвижные резинометаллические соединения появятся только в середине семидесятых. До этого момента подвеску приходилось периодически смазывать, промывать и шприцевать на всех машинах. Причем подобные технологии сохранились в США аж до начала двухтысячных годов на классических «фуллсайзах» и пикапах.

На фото: Mercedes-Benz 300 Cabriolet D (W186) ‘1951–57

На фото: Mercedes-Benz 300 Cabriolet D (W186) ‘1951–57 |  |

| На фото: Mercedes-Benz W120 | На фото: Mercedes-Benz W105 |

Опрос

А вы ремонтировали сайлентблоки?

Всего голосов:

Как заменить сайлентблок плавающий задний

Сайлентблоки – детали автомобиля, отвечающие за соединение определенных узлов и элементов механизмов. Устанавливаются они как в переднюю, так и заднюю подвеску и используются с целью соединения элементов подвески и крепления рычагов, фиксации автомобильного двигателя и коробки передач. Существует несколько разновидностей сайлентблоков, однако чаще всего используется сайлентблок плавающий.

Конструкция сайлентблоков

Сайлентблок представляет собой шарнир, конструкция которого состоит из металлических втулок и прокладки, расположенной между ними. Подобная вставка делается из полиуретана либо резины и гасит колебания, передающиеся от одного механизма к другому.

Устройство плавающих сайлентблоков

Плавающий сайлентблок является шарниром шарового типа. Совместно с прочими сайлентблоками и амортизаторами он отвечает за обеспечение скоростных преимуществ автомобиля, динамики разгона и торможения, управляемости.

В отличие от прочих аналогичных деталей, шаровые шарниры обеспечивают подвижное и надежное соединение рычагов, опор подвески и колес автомобиля, благодаря чему они могут двигаться в разных направлениях в определенных плоскостях, в том числе и в вертикальной. Сайлентблок плавающий обеспечивает подвижное соединение стойки колес и рычагов подвески, благодаря чему возможен поворот передних колес и реакция на вертикальные колебания пружины.

Виды конструкции сайлентблоков

Шаровые шарниры для автомобилей производятся в нескольких вариациях. Первая модель состоит из корпуса, в отверстии которого установлен шаровой палец со сферической головкой, изготовленного из композитного материала вкладыша и пружины, которая поджимает вкладыш. Отверстие в корпусе сквозное, стенки его состоят из конических и цилиндрических поверхностей. На внешней поверхности вкладыша на равном расстоянии друг от друга располагаются конические участки. Они вступают во взаимодействие с кольцевой поджимной пружиной и эквидистантной поверхностью корпуса. В корпусе установлена крышка, прижимающая пружину, а сам пружинный элемент включает в себя пружинную и опорную секции.

Минусы конструкции сайлентблока

Сайлентблок плавающий задний, имеющий описанную выше конструкцию, обладает минусами – высокой стоимостью пружинного элемента и слишком сложным исполнением. С учетом наиболее важных для такой детали характеристик самым приближенным ее аналогом является шаровой шарнир, состоящий из корпуса, шарового пальца, поджимной втулки и вкладыша. Втулка, в отличие от пружины, изготавливается их полимерного материала.

Минусом такой конструкции является сложный и трудоемкий процесс производства. Для изготовления шарниров, способных обжать весь корпус с хвостовой стороны пальца, требуется специальное оборудование.

Анализ всех существующих конструкций шаровых шарниров позволяет сделать следующие выводы:

- Особенности таких деталей зависят от года выпуска и производителя.

- Плавающие сайлентблоки развиваются по мере изменения материала и конструктивных особенностей вкладышей – начиная от элементов, изготавливаемых из металла, и заканчивая тефлоновыми деталями, закрытыми пластмассовой обоймой.

- Количество деталей сайлентблоков за последние годы уменьшилось с 12 до 6. Достичь этого удалось за счет исключения элементов, которые отвечали за смазку и регулировку шаровой опоры в процессе эксплуатации автомобиля.

- Все шаровые опоры требуют надежной и качественной защиты трущихся поверхностей от загрязнения. Специальные чехлы для опор – пыльники – отличаются небольшим сроком эксплуатации из-за быстрого износа и разрывов. Для снижения износа и трения стараются применять вкладыши с тефлоновыми рубашками в пластмассовых корпусах. Надежность шарниров также повышается за счет увеличения шероховатости поверхности пальцев.

Принцип работы плавающих сайлентблоков

При нормальных и средних нагрузках сайлентблок плавающий ведет себя как обычный шарнир, но при увеличении степени воздействия его стойкость к сильным ударам повышается, но не приносит вреда резинке. Подобного результата добиваются за счет того, что внутри детали находится жидкость, из-за чего шарниру и дали название плавающего.

Во время движения автомобиля все его узлы, связанные сайлентблоками, также приходят в движение. Это становится причиной углового смещения шарового пальца относительно корпуса. Усилие передается от корпуса шарнира к пальцу через вкладыш, износ головки компенсируется за счет пружины.

Внутренняя поверхность вкладыша имеет большой диаметр, что понижает нагрузку на поверхность головки и гарантирует высокий уровень износостойкости конструкции в целом. Полимерный вкладыш, прежде чем приступить к сборке шарнира, запрессовывают на вкладыш. Сайлентблок плавающий задний, особенно его металлические части, покрывается специальным защитным составом, предохраняющим от коррозии.

Как крепятся сайлентблоки

Шарниры устанавливаются в рычаги подвески несколькими способами. Самым распространенным, который используется для того, чтобы монтировать плавающий сайлентблок «КИА Сид», является запрессовка детали вместе с внешней втулкой в проушину рычага. Крепится он в ней за счет силы трения. Подобная конструкция гасит вибрации и различные нагрузки. Ремонтируется она банально и легко: кувалдой или молотком выбивается старый сайлентблок, и устанавливается на его место новый.

Если на рычаг оказывается нагрузка в одном направлении или плоскости либо он сам выполняет роль направляющего, то сайлентблок обходится без внешней втулки. В такой ситуации используют шарниры, на торце упругих элементов которых располагаются буртики. При помощи последних он и запрессовывается в проушину.

В последнее время стали очень популярны интегрированные сайлентблоки, в которых роль внешней втулки исполняет проушина рычага, внутри которой запрессован упругий элемент. Подобные элементы можно встретить у последних моделей автомобилей «Тойота» — плавающие сайлентблоки на таких машинах интегрированные. Подобная конструкция не обладает особым инженерным смыслом: основная ее задача – увеличение прибыли для производителя, поскольку произвести запрессовку новой резины внутрь рычага вне заводских условий практически нереально. В таком случае придется производить полную замену рычага, что обходится в весьма крупную сумму.

Каучуковые или полиуретановые?

Практически у всех моделей сайлентблоков упругий элемент изготавливается из каучука. Чем больше содержание этого материала в составе, тем лучше характеристики шарниров. Несмотря на это, у них имеются и свои аналоги, не уступающие по качеству.

Неоригинальные сайлентблоки чаще всего изготавливаются из синтетического полиуретана и пользуются огромной популярностью у автовладельцев, желающих сэкономить на оригинальных деталях к автомобилю.

Огромным преимуществом такого материала является длительный срок эксплуатации. Полиуретановые сайлентблоки можно использовать на протяжении нескольких лет.

Несмотря на такое достоинство, особых плюсов у полиуретановых сайлентов нет. Многие из них не подвергаются реакции вулканизации, соответственно, надежно прикрепить их упругую часть к металлической невозможно, а обжимать такой материал нельзя: он слишком жесткий. Шарниры, выполненные из некачественного полиуретана, быстро выходят из строя – спустя 40-50 тысяч километров пробега. Причиной этому является отслойка упругого материала от поверхности втулки.

Даже если состав сайлентблока будет выбран правильно, главной проблемой остается жесткость. После установки полиуретанового сайлентблока снижается плавность хода автомобиля, нарушается эластокинематика подвески – характер расположения колес под воздействием боковых и продольных сил. Проще говоря, это может устранить подруливающий эффект задней подвески, который характерен для многих современных моделей авто.

Срок эксплуатации сайлентблоков

Правильно установленные сайлентблоки высокого качества даже при неблагоприятных условиях эксплуатации способны работать на протяжении длительного срока. В среднем период их функционирования составляет от 70 до 150 тысяч километров пробега.

Сроки эксплуатации и разница в них напрямую зависят от качества изделия. Дешевые модели, выполненные из плохих материалов, не справляются с серьезными нагрузками и быстро выходят из строя. К примеру, плавающие сайлентблоки «Мерседес» отличаются высоким качеством и длительным сроком эксплуатации.

Поспособствовать скорому износу сайлентблоков может активная эксплуатация автомобиля в плохих дорожных условиях — движение по бездорожью или грунтовым трассам.

Неисправности сайлентблоков

Активная эксплуатация автомобиля на плохих дорогах, как уже говорилось выше, может отрицательно сказаться на состоянии подвески. Слишком высокие нагрузки в первую очередь воздействуют на сайлентблоки.

Максимальная нагрузка приходится на штанги подвески и детали рычагов. В профилактических целях желательно проводить диагностику сайлентблоков каждые 50 тысяч километров пробега. Такая процедура позволит заранее определить неисправности и понять, требуется ли замена плавающих сайлентблоков.

Если на протяжении длительного времени автомобиль не подвергался диагностике, то износ определенных деталей может отрицательно сказаться на управляемости и безопасности транспортного средства.

Основными признаками того, что сайлентблок плавающий неисправен, являются:

- Машина во время движения виляет из стороны в сторону или уходит только в одну сторону.

- Боковой износ шин.

- При торможении автомобиль теряет курсовую устойчивость.

- Кузов вибрирует во время движения.

- Визуальный осмотр сайлентблоков выявляет нарушения их целостности.

- Подвеска скрипит во время движения.

- Возрастает жесткость подвески.

Каждый из перечисленных признаков, как и все вместе, указывает на возможные неисправности в работе шарниров. В такой ситуации желательно не продолжать эксплуатацию автомобиля. Справиться с неисправностями поможет замена плавающих сайлентблоков.

Как заменить плавающий сайлентблок

В зависимости от марки и модели автомобиля процесс замены шарнира может отличаться и иметь свои особенности. Однако практически для всех транспортных средств замена задних плавающих сайлентблоков имеет общие черты.

Процесс замены сайлентблока

Сперва на автомобиле ослабляется ручник и снимается колесо. Колодки сводятся, после чего откручивается тормозной суппорт, а сами колодки снимаются. Откручиваются крепежные болты: с поперечного рычага, тормозной скобы, стойки стабилизатора и амортизатора. Последний момент – снятие тормозного диска и откручивание кузовных болтов с датчика ABS.

Вытаскивается шплинт, после чего откручивается гайка развального рычага, ослабляется болт самого шарнира, и откручиваются болты крепления продольного рычага. В итоге остается только ступица без навесных деталей. Ее болты крепления также снимаются, как и болты механизма ручника. Должен остаться только рычаг и плавающий сайлентблок («Марк-2» или другой автомобиль — неважно), крепящийся на проводе от датчика.

С сальника со стороны заднего бампера снимается пыльник, за которым скрывается разъединяемая обойма. Она снимается с посадочного места при помощи сверла на 6-8 мм. После этого рычаг переворачивается, и из него вынимается шар сайлентблока вместе со втулкой. Его обойма выбивается киянкой либо специальным съемником.

Новый шарнир тщательно смазывается, после чего устанавливается. Провести запрессовку можно с использованием той же оправки, что использовалась для снятия старой детали, либо можно прибегнуть к переносным тискам. После монтажа нового сайлентблока все детали собираются в обратной последовательности. Желательно после замены проверить амортизаторы, развальные рычаги и прочие элементы подвески на износ.

Окончательная подтяжка элементов подвески производится только после того, как автомобиль будет снят с ямы или домкрата и опущен на землю.

Особенности замены сайлентблоков на разных марках и моделях автомобилей

Процесс замены шарниров может меняться и иметь характерные особенности в зависимости от конкретной марки и модели транспортного средства, на котором и осуществляется вся процедура установки детали. К примеру, плавающий сайлентблок «БМВ» перед заменой потребует от владельца посещения токаря – задние кулаки таких авто алюминиевые, а не чугунные, поэтому для них нужен специальный съемник. Оригинальные съемники дорогостоящие, поэтому выгоднее будет сделать их у умельцев.

Многие модели автомобилей требуют установки только оригинальных запчастей. Конечно, установить неоригинальные сайлентблоки можно, однако это чревато их быстрым износом и лишением гарантии.

Что такое сайлентблок в автомобиле

Объяснять, что такое сайлентблок, долго не нужно – металлическая втулка вставлена в резиновую и приварена к ней. Иногда изделие имеет внешнюю металлическую обойму, иногда – нет. Но, несмотря на видимую простоту, эта деталь, в зависимости от её состояния, во многом определяет поведение автомобиля на дороге. Это непосредственно сказывается на безопасности и комфорте водителя и пассажиров.

Расположение и принцип работы сайлентблоков

Сайлентблоки устанавливаются в точках крепления рычагов подвески к кузову (балке, подрамнику). Для чего нужны сайлентблоки, становится понятно из их «официального» названия. В технической литературе их называют резинометаллическими шарнирами – так как это именно они обеспечивают «качание» рычагов при работе подвески. В то же время сайлентблоки ограничивают значительное смещение рычагов относительно точек крепления, при котором могли бы измениться установочные углы колёс.

Роль демпфера, гасящего вибрацию и создающего упругое сопротивление смещению рычагов играет резиновая втулка. На рисунке ниже шарнирное соединение рычага и кузова показано в разрезе.

Схема установки сайлентблока нижнего рычага ВАЗ 2101-2107

Схема установки сайлентблока нижнего рычага ВАЗ 2101-2107В гнездо рычага запрессована наружная обойма сайлентблока 2. Внутренняя же его втулка 6 зажата между внутренней и наружной шайбами и не может свободно поворачиваться относительно оси. Ввиду того, что между рычагом и его осью зажата также резиновая втулка шарнира 1, поворот рычага относительно оси возможен только одновременно с деформацией (перекручиванием) демпфера – наружная и внутренняя металлические втулки приварены к резине.

Такое плотное соединение деталей и обеспечивает ограничение излишних перемещений рычага – ось, рычаг и сайлентблок установлены без каких-либо зазоров, которые могут стать причиной возникновения вибрации и неприятных стуков при движении. Шарниры в таких подвесках устанавливаются по два на рычаг и дополняют друг друга. А вообще, в зависимости от того, где находится тот или иной сайлентблок, работать он может по-разному:

- За счёт «скручивания» резиновой втулки.

- За счёт сжатия/растяжения резины.

В однорычажных подвесках типа «Макферсон» зачастую используется такое сочетание резинометаллических шарниров: один работает на скручивание, второй соединяет кузов с дополнительным плечом рычага, которое придаёт жёсткость всей конструкции. Демпфер «дополнительного» сайлентблока работает больше на растяжение/сжатие.

Рычаг передней подвески Opel Corsa

Рычаг передней подвески Opel CorsaПередний сайлентблок такого рычага в основном нужен для амортизации внешнего воздействия на колесо при ходах подвески во время её работы. Задний же, установленный вертикально, противодействует усилиям, направленным поперечно плоскости качания рычага. Попросту говоря, предотвращает его перекос.

Схема такой подвески может быть немного изменена – рычаг (22 на рис. ниже) крепится к кузову в одной точке (28), а в поперечной плоскости между ним и кузовом устанавливается растяжка 29, также крепящаяся посредством резинометаллических шарниров (30 и 22).

Схема крепления рычага подвески автомобилей ВАЗ 2108-99, ВАЗ 2114-15

Схема крепления рычага подвески автомобилей ВАЗ 2108-99, ВАЗ 2114-15Сайлентблок рычага этой подвески без наружной металлической втулки. От проворачивания в гнезде он удерживается за счёт того, что запрессовывается со значительным усилием.

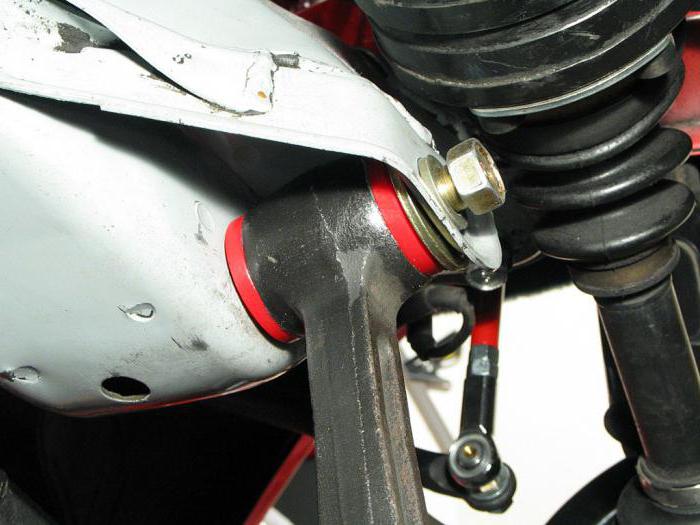

Так называемые «плавающие» сайлентблоки устроены совсем иначе – это, скорее, шаровые шарниры:

Центральная втулка 6 в средней части выполнена в виде сферы, которая может вращаться в пластмассовом вкладыше 5. Узел заполняется смазкой и закрывается защитными чехлами 1. Такой шарнир обычно устанавливается в некоторых многорычажных подвесках – в таких местах, где необходимо обеспечить большую степень свободы в одной плоскости и одновременно исключить взаимное смещение деталей в другой (в данном случае – в плоскости, перпендикулярной оси шарнира). Чаще всего применяется в «поворотных кулаках» задних независимых подвесок (или в реактивных тягах, их поддерживающих).

Необходимость своевременной замены сайлентблоков

Со временем резиновый демпфер приходит в негодность – растрескивается и теряет упругость. Также может произойти его отслаивание от металлических втулок. В таком случае резина быстро стирается и в шарнирном соединении появляется люфт. Поведение автомобиля на дороге в таком случае становится непредсказуемым и опасным.

Объясняется это просто – свободно «гуляющие» рычаги становятся причиной самопроизвольного изменения установочных углов колёс. В результате авто либо с запозданием реагирует на поворот руля, либо самостоятельно «подруливает».

Помимо опасности создания аварийной ситуации, повышенные люфты в соединениях подвески с кузовом «гарантируют» ускоренный износ шин.

Проверка

Выявляются неисправные сайлентблоки обычно путём проверки на свободное смещение рычага как вдоль оси, так и поперёк её. Делается это просто – монтажной лопаткой делаются попытки «отжать» рычаг от деталей кузова. Также визуально оценивается состояние резины. Трещины на ней, как правило, свидетельствуют о подходе к концу срока службы шарнира – даже если не выявлено люфта.

Плавающие сайлентблоки проверяются так же, но иногда их износ можно предупредить – если вовремя заметить, как смазка покидает шарнир через повредившийся пыльник. Кроме того, неисправный плавающий сайлентблок выдаёт себя скрипом, слышным во время движения по неровной дороге.

Процедура замены

Иногда сайлентблоки удаётся поменять прямо на машине, высвободив нужный конец рычага. Но не всегда такой метод работает – во-первых, возникают проблемы, вызванные теснотой, во-вторых, некоторые шарниры физически невозможно извлечь обычным съёмником.

Особенно это касается сайлентблоков с широкой наружной металлической втулкой. Если «внутренности» можно разрушить или выжечь, то наружную втулку приходится разрубать пневмозубилом или распиливать ножовкой вдоль оси.

Окончательную затяжку крепежа после установки детали необходимо осуществлять, придав подвеске положение, которое соответствует её «проседанию» под весом автомобиля – иначе сайлентблоки могут оказаться «перекрученными» при движении по ровной дороге и долго не прослужат.

Вообще, это работа несложная, но без хорошего инструментального арсенала может занять много времени. В автосервисах, как правило, есть всё необходимое – съёмники, пресс, пневмоинструменты, слесарные тиски, наконец.

Вконтакте

Google+