Расположение замков поршневых колец: Порядок установки поршневых колец | Официальный сайт Мотордеталь-Кострома

| 1. Перед установкой новых поршневых колец проверьте зазор в замке поршневого кольца. | |

| 2. Расположите поршни и поршневые кольца в соответствии с цилиндрами, в которых они будут работать. | |

| 3. Установите поршневое кольцо в канавку поршня. | |

| 4. Лезвием щупа измерьте зазор поршневого кольца в канавке поршня. | |

| 5. Установите верхнее уплотнительное кольцо в первый цилиндр и днищем поршня протолкните его в цилиндр до основания цилиндра. | |

| 6. Используя щуп, измерьте зазор в замке поршневого кольца. | |

| 7. Повторите процесс измерения с кольцом, установленным в верхней части цилиндра и сравните результаты измерения с техническими требованиями. | |

| 8. Повторите операцию проверки для каждого кольца в первом цилиндре, затем для колец в остальных цилиндрах. | |

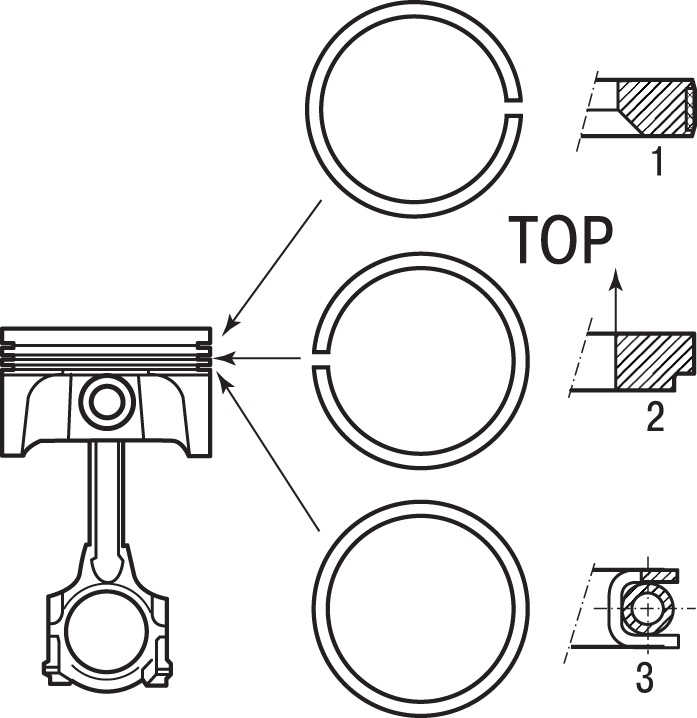

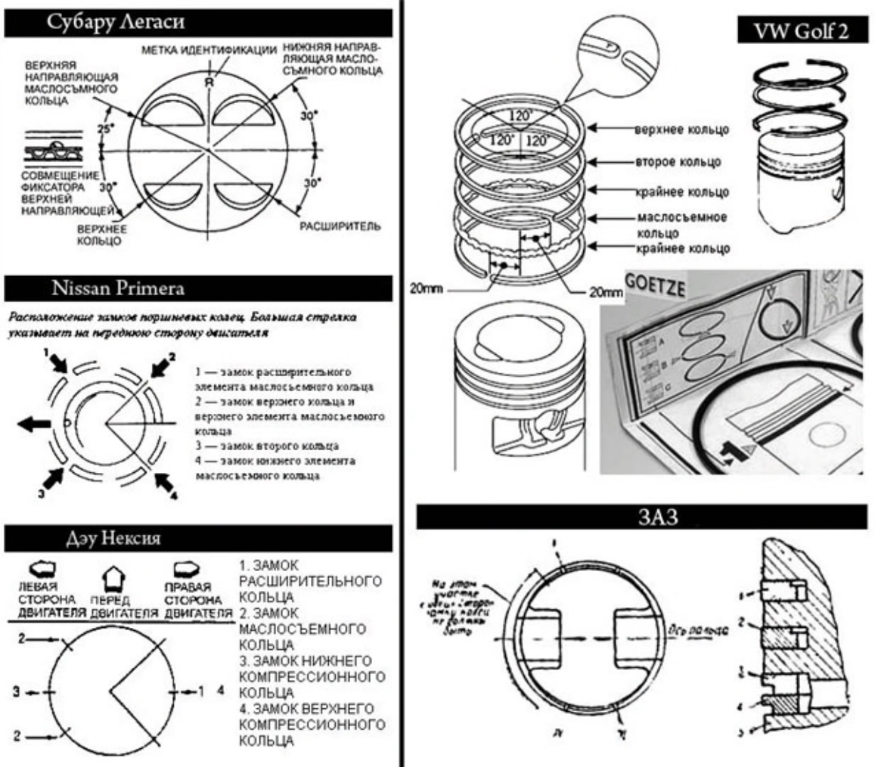

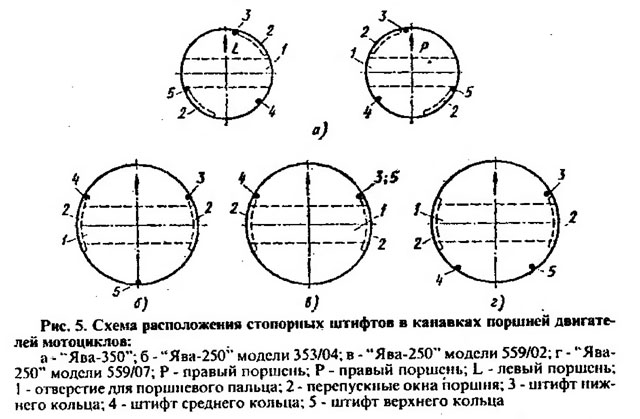

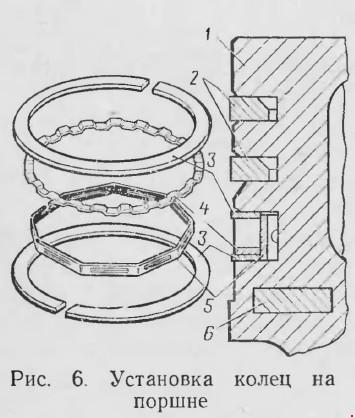

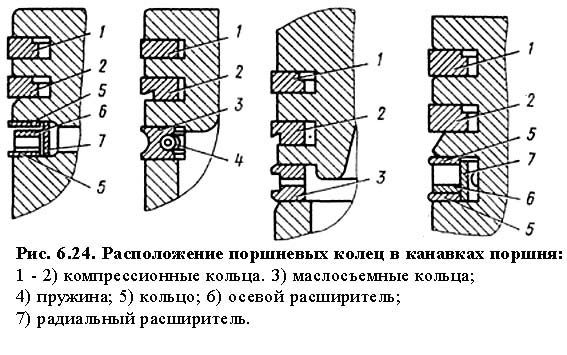

| 9. Установите поршневые кольца на поршни таким же образом, как и при снятии (см. рис.Расположение поршневых колец на поршне). | |

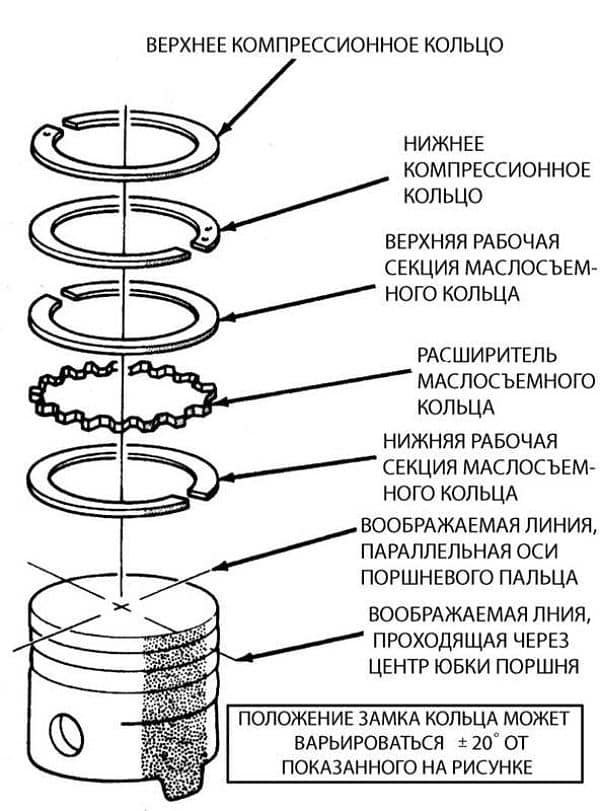

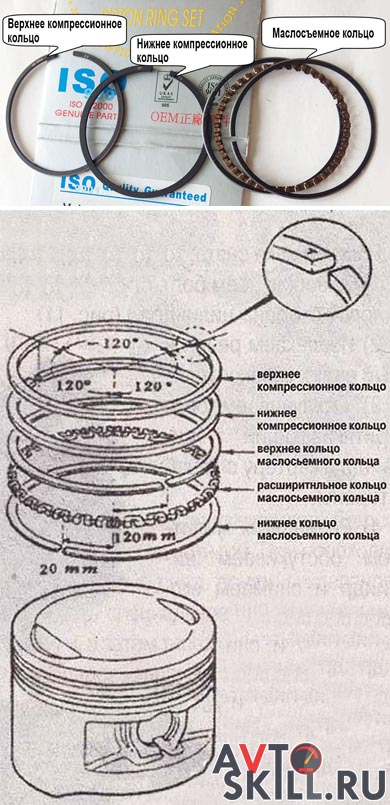

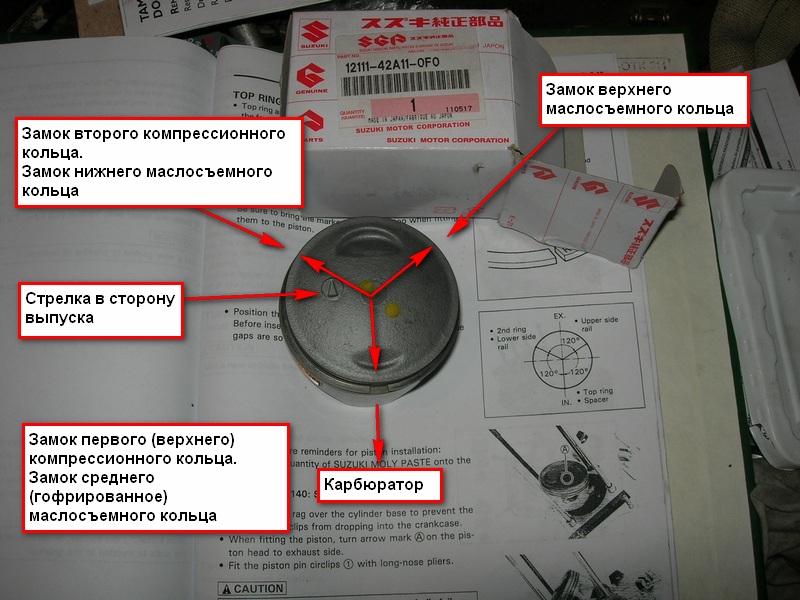

10. В первую очередь устанавливается

маслосъемное кольцо, которое состоит из трех отдельных элементов.

Установите расширитель маслосъемного кольца в канавку поршня, затем

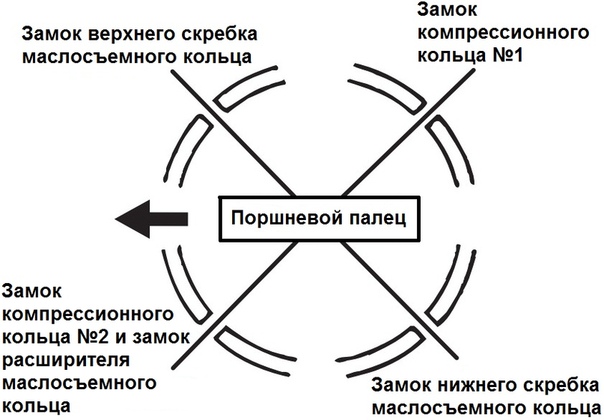

последовательно установите верхнее и нижнее маслосъемные кольца. |

|

| 11. Установите компрессионное кольцо № 2 таким образом, чтобы метка на торце была направлена вверх (см. рис. Расположение метки R или N на поршневом кольце). Не перепутайте первое и второе компрессионные кольца, так как они имеют различный профиль. | |

| 12. После установки поршневых колец на поршне проверьте легкость перемещения поршневого кольца в канавке поршня. | |

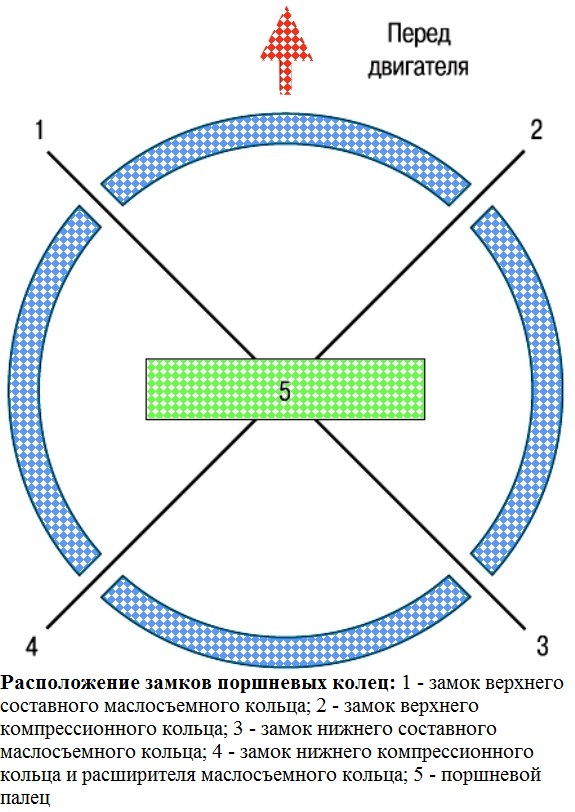

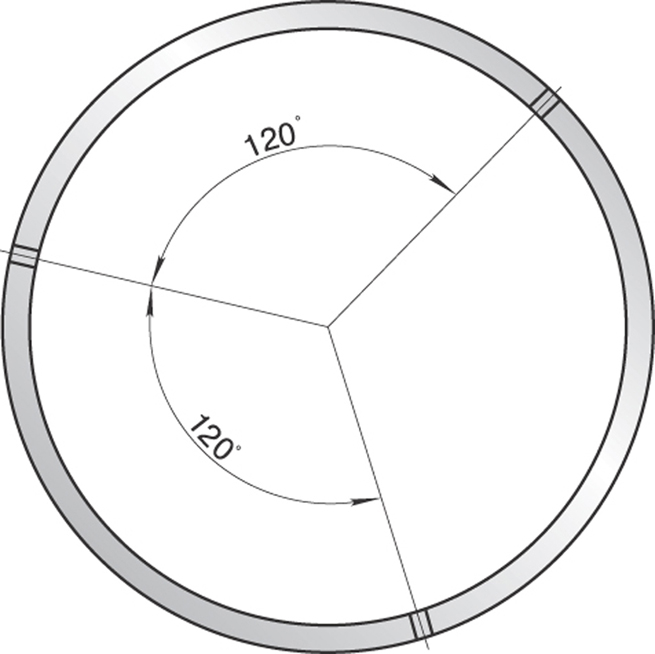

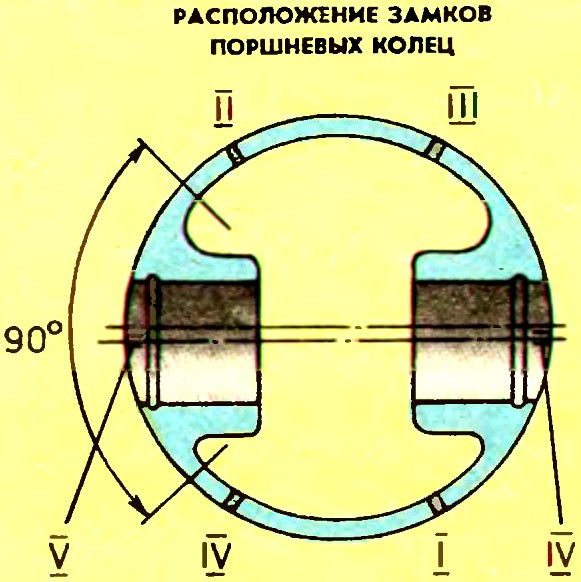

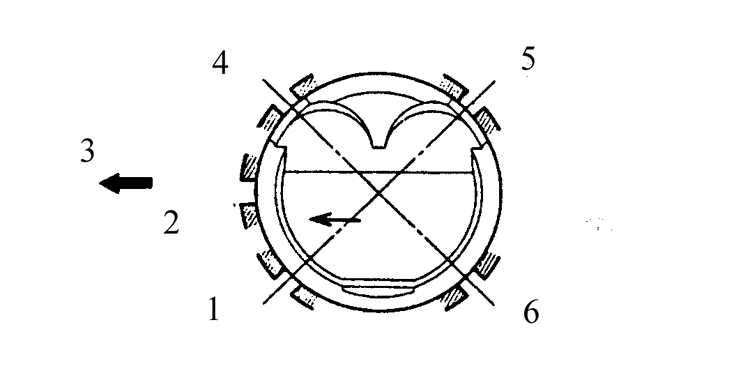

| 13. Установите замки поршневых колец на поршне так, как показано на рис. Расположение замков поршневых колец на поршне | |

Поршневые кольца — RacePortal.ru

Кроме уплотнения поршневые кольца выполняют ещё две задачи. Регулируют количество масла на стенках цилиндра, необходимого для смазывания, как самих колец, так и поршня, и отводят тепло от поршня к стенкам цилиндра.

Предназначение поршневых колец:

Обеспечение герметичности между поршнем и стенками цилиндра. Регулирование количества масла, необходимого для смазывания соединения поршня и цилиндра, и предотвращения попадания масла в камеру сгорания двигателя. Отвод тепла от поршня к стенкам цилиндра.

Эти три задачи поршневые кольца выполняю в очень тяжёлых условиях под воздействием высоких тепловых и механических нагрузок. Тепловое напряжение поршневых колец возникает под воздействием горячих рабочих газов и под воздействие трения колец о стенки цилиндра, происходящего в условиях масляного голодания в верхней части поршня. Успешное решение этих задач решается как за счёт конструкции колец, так и правильного подбора материала изготовления колец.

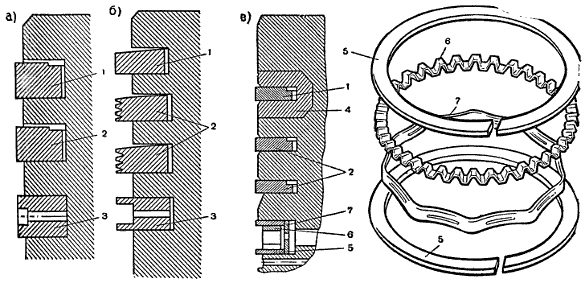

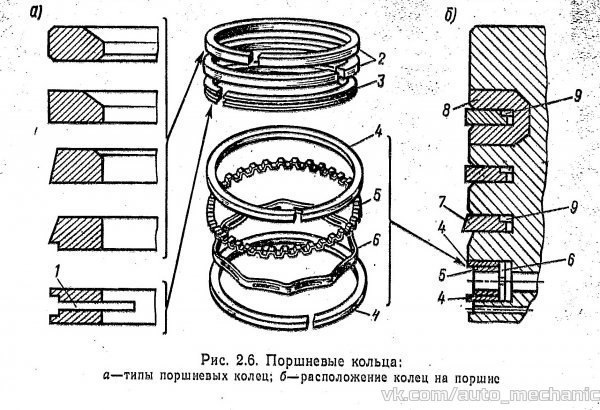

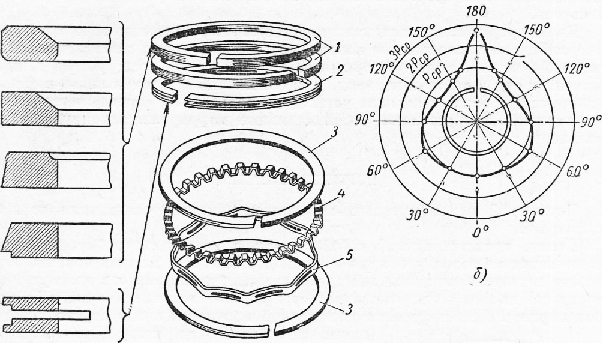

Тип колец Поршневые кольца делятся на два типа: Компрессионные,маслосъёмные.

1-Компрессионное кольцо

1.1-Молибденовая противоизносная вставка

2-Второе компрессионное кольцо

3-Маслосъёмное кольцо

3.1. Верхняя маслосъёмная пластина

3.2. Тангенциальный расширитель

3.3. Нижняя маслосъёмная пластина

Поршень с поршневыми кольцами Фотография разреза поршня современного бензинового двигателя с установленным на него типичным комплектом поршневых колец в соответствии со схемой, данной на верхнем рисунке. Компрессионные кольца обеспечивают необходимую герметичность, а маслосъёмные кольца регулируют количество масла на стенках цилиндра. Именно регулируют, а не полностью удаляют, поскольку полное или слишком большое удаление масла приведёт к масляному голоданию соединения поршня со стенками цилиндра в верхней части поршня и последующему заклиниванию поршня в цилиндре.

Ранее двигатели были тихоходными, и количество поршневых колец на одном поршне доходило до 5 – 7. Но почти все современные бензиновые двигатели и быстроходные автомобильные дизельные двигатели имеют на одном поршне всего три поршневых кольца – два компрессионных кольца и одно маслосъёмное. Хотя поршни двигателей форсированных спортивных автомобилей, постоянно работающие на высоких оборотах, могут иметь всего два кольца. А поршни дизельных автомобильных двигателей, для облегчения запуска, могут иметь четыре кольца, три из которых компрессионные.

Поршневые кольца — терминология

- Концевой зазор в свободном состоянии

- Концевой зазор в сжатом состоянии

- Торсионная закрутка кольца после сжатия

- Компрессионные поршневые кольца

Первое (верхнее) компрессионное кольцо, установленное в канавку поршня, находящегося в цилиндре двигателя, должно принять абсолютно круглую форму (это выполняется, если сама гильза цилиндра не имеет деформаций) и быть прижатым к поверхности цилиндра по всей наружной окружности поршневого кольца. Для обеспечения этого, упругое поршневое кольцо изготавливается не в виде правильной окружности, а в виде дуги переменного радиуса, большего, чем диаметр цилиндра и имеющее в свободном состоянии достаточно больший зазор (1) между концами кольца. При установке в цилиндр кольцо сжимается и зазор (2) в замке кольца становится 0,15 ÷ 0,5 мм. Точное и максимально допустимое значение этого зазора указывается в технической документации двигателя. Обеспечение регламентированной величины зазора очень важно, увеличенный зазор способствует прорыву газов в картер двигателя и снижению мощности. Но ещё опасней уменьшенный зазор в замке поршневого кольца.

Для обеспечения этого, упругое поршневое кольцо изготавливается не в виде правильной окружности, а в виде дуги переменного радиуса, большего, чем диаметр цилиндра и имеющее в свободном состоянии достаточно больший зазор (1) между концами кольца. При установке в цилиндр кольцо сжимается и зазор (2) в замке кольца становится 0,15 ÷ 0,5 мм. Точное и максимально допустимое значение этого зазора указывается в технической документации двигателя. Обеспечение регламентированной величины зазора очень важно, увеличенный зазор способствует прорыву газов в картер двигателя и снижению мощности. Но ещё опасней уменьшенный зазор в замке поршневого кольца.

Во время работы, в результате нагрева кольцо расширяется и при уменьшенном зазоре может произойти заклинивание поршневого кольца в цилиндре, что приведёт к образованию задиров на зеркале цилиндра, поломке межкольцевых перегородок поршня или поломке самого кольца. Поэтому допустимо небольшое увеличение зазора, но недопустимо уменьшение зазора в замке поршневого кольца.Ведущие производители поршневых колец производят кольца с постепенно уменьшающимся через 0,1 мм зазором, таких подбираемых размеров может быть до 15.

Некоторые производители поршневых колец выпускают «беззазорные» поршневые кольца. Разумеется, невозможно изменить природное свойство металлов к расширению при повышении температуры, кольцо, установленное в цилиндр двигателя без зазора, обязательно заклинит. Но многое можно решить за счёт удачной конструкции. В этом случае поршневое кольцо состоит из двух плоских колец, установленных друг на друга и повёрнутых относительно друг друга на 180º. При этом верхнее кольцо имеет форму буквы «L», а нижнее кольцо вставлено в выемку верхнего кольца, за счёт чего высота такого кольца получается не более высоты стандартного кольца.

Когда-то замки поршневых колец старых тихоходных двигателей, для уменьшения прорыва газов через замок кольца имели сложную форму, но в современных высокооборотных двигателях прорыв газов через замок кольца незначителен. Поэтому современные кольца имеют только прямоугольную форму замка.

Поэтому современные кольца имеют только прямоугольную форму замка.

Правильная установка поршневых колец Переменный радиус дуги поршневого кольца берётся не произвольно, а рассчитывается для обеспечения необходимой эпюры силы прижатия кольца к стенкам цилиндра. Во время работы поршневое кольцо изнашивается неравномерно. В результате экспериментов определено, что наиболее интенсивно кольцо изнашивается в районе замка. Поэтому первоначальное увеличение силы прижатия кольца в зоне замка увеличивает срок службы кольца. Но точно рассчитанная эпюра усилий кольца может измениться в результате непрофессиональной установки кольца на поршень. Современные, очень тонкие компрессионные поршневые кольца не допускается устанавливать на поршень руками. Для этого необходимо использовать специальное приспособление, обеспечивающее равномерное разжатие кольца по всей окружности и ограничение максимального разжатия. Установка кольца руками, с увеличенным и неравномерным расжатием, значительно сокращает срок службы кольца.

Прижатие компрессионных колец к стенкам гильзы цилиндра

На этом рисунке видно, что газы из камеры сгорания через зазор между жаровым поясом поршня и стенкой цилиндра и через зазор между стенкой перегородки и поршневым кольцом попадают во внутреннюю полость поршневого кольца. При этом давление во внутренней полости верхнего компрессионного кольца практически равно давлению в камере сгорания. За счёт давления газов на внутреннюю поверхность кольца происходит дополнительное прижатие поршневого кольца к стенкам цилиндра. Некоторая часть газов также попадает во внутреннюю полость второго компрессионного кольца. Поскольку первое компрессионное кольцо дросселирует давление газов, давление во внутренней полости второго компрессионного кольца мотет быть равно 30 – 60%, от давления во внутренней полости первого компрессионного кольца.

С учётом того, что все процессы в двигателе происходят достаточно быстро, давление из внутренних полостей поршневых колец не падает до следующего такта рабочего хода, это явление называется аккумулированием давления.

Некоторые производители поршневых колец заявляют, что до 90% усилия прижатия поршневых колец возникает за счёт давления рабочих газов двигателя. Возможно, кольца с подобными технически характеристиками подойдут только для специальных спортивных двигателей, постоянно работающих в диапазоне высоких оборотов и высоких нагрузок, Но вряд ли такое кольцо будет успешно работать в двигателе серийного автомобиля. Специально подготовленные поршневые кольца, как и многие другие детали двигателя, могут улучшить работу двигателя на строго определённых режимах оборотов и нагрузки. Но при этом значительно ухудшить работу двигателя на остальных режимах.

Очень важным эксплуатационным размером является боковой зазор между кольцом и канавкой поршня, поскольку именно от него зависит давление в поршневой канавке. В среднем этот зазор равен 0,04 ÷ 0,08 мм. От величины этого зазора также зависят ударные нагрузки на перегородки поршневых колец и, соответственно, шумность работы двигателя, возрастающие при увеличении зазора или вероятность заклинивания (потери подвижности) поршневых колец при уменьшении зазора.

Многие автомеханики считают, что поршни не подлежат дальнейшей эксплуатации по причине износа направляющей части (юбки) поршня, но обычно износ направляющей части поршня незначителен. Разумеется, если поршень не работал в режиме масляного голодания, и на поверхности поршня и стенок цилиндров не образовались задиры. На самом деле поршень часто выбраковывается по причине недопустимого износа канавки верхнего компрессионного кольца.

При производстве и высота поршневых колец, и высота канавки поршня имеют некоторый разброс, поэтому, для обеспечения необходимого зазора, иногда бывает возможность подбора поршневого кольца необходимой высоты.

Форма второго компрессионного кольца отличается от формы первого компрессионного кольца. Иногда из-за своеобразной формы наружной поверхности второе компрессионное кольцо называется скребковым Это кольцо работает не только как компрессионное, но и участвует в регулировании количества масла на стенках цилиндров, то есть частично выполняет задачу маслосъёмного кольца. Нижняя часть рабочей поверхности второго кольца изготавливается в виде скребка, который при перемещении поршня вниз снимает со стенок цилиндра лишнее масло. Нижнее компрессионное кольцо работает в значительно более лёгких условиях. И температура в зоне кольца и давление газов на кольцо (соответственно сила прижатия кольца к стенке цилиндра) значительно ниже по сравнению с подобными показателями, оказывающими воздействие на верхнее кольцо. Оба компрессионные кольца допускается устанавливать только в одном положении. На верхней поверхности компрессионного поршневого кольца ставится метка «Т», «ТОР» или другие. Кольцо всегда устанавливается этой меткой вверх. Неправильно установленное поршневое кольцо, неправильно работает.

Маслосъёмные кольца устанавливаются ниже компрессионных поршневых колец. На поршни двигателей современных легковых автомобилей устанавливается всего по одному маслосъёмному кольцу. Хотя старые двигатели, особенно предназначенные для стационарного применения, использовали по несколько маслосъёмных колец.

Маслосъёмные кольца предназначены для регулирования количества масла, находящегося на стенках цилиндра. Тут не очень подходит русская поговорка: «Кашу маслом не испортишь». Масла на стеках цилиндра должно быть не как можно больше, а ровно сколько необходимо. Недостаточное количество масла приведёт к масляному голоданию и, вследствие этого, к повышенному износу поршневых колец, поршня и поверхности цилиндра. В некоторых тяжёлых условиях работы двигателя при наличии масляного голодания могут произойти задиры в соединение поршня с цилиндром, и даже полное заклинивание поршня в цилиндре. Так же нежелательно излишнее количество масла на стенках цилиндра. Лишнее масло, через компрессионные кольца попадает в камеру сгорания двигателя. Что приводит к повышенному расходу масла, образованию нагара на стенках камеры сгорания, клапанах и свече зажигания. Нагар от сгоревшего масла в камере сгорания и на клапанах значительно ухудшает некоторые технические характеристики двигателя. Во время работы двигателя система смазки разбрызгивает в нижней внутренней полости цилиндра большое количество смазки, необходимого для смазывания поршневого пальца и охлаждения поршня.

В некоторых тяжёлых условиях работы двигателя при наличии масляного голодания могут произойти задиры в соединение поршня с цилиндром, и даже полное заклинивание поршня в цилиндре. Так же нежелательно излишнее количество масла на стенках цилиндра. Лишнее масло, через компрессионные кольца попадает в камеру сгорания двигателя. Что приводит к повышенному расходу масла, образованию нагара на стенках камеры сгорания, клапанах и свече зажигания. Нагар от сгоревшего масла в камере сгорания и на клапанах значительно ухудшает некоторые технические характеристики двигателя. Во время работы двигателя система смазки разбрызгивает в нижней внутренней полости цилиндра большое количество смазки, необходимого для смазывания поршневого пальца и охлаждения поршня.

При перемещении поршня вниз, маслосъёмное кольцо своими кромками собирает излишнее масло со стенок цилиндра и через дренажные отверстия в канавке поршня направляет его во внутреннюю полость поршня. Далее масло стекает в масляный поддон, возвращаясь в систему смазки двигателя.

Для надёжной работы двигателя на стеке цилиндра должен находится тонкий слой масла, установленной толщины. Слой масла зависит не только от маслосъёмного кольца, но и от качества обработки поверхностей, как самих стенок цилиндров, так и поршня. Иногда можно слышать мнение, что чем чище отполирована поверхность стенки цилиндра, тем меньше сила трения и тем лучше работает двигатель. На самом деле это не так.

Составные трёхкомпонентные маслосъёмные кольца оставные маслосъёмные кольца с различными типами расширителей

Различные типы тангенциальных расширителей составных маслосъёмных колец

Составное четырёхкомпонентное кольцо

- Верхняя плоская пластина

- Осевой расширитель

- Радиальный расширитель

- Нижняя плоская пластина

Материалы поршневых колец

К материалам, из которых изготавливаются поршневые кольца, предъявляются очень высокие требования. Во время работы температура верхнего компрессионного кольца достигает 300º С. При этой температуре кольцо должно сохранять эластичность, обладать низким коэффициентом трения по материалу, из которого изготовлены стенки цилиндров, и иметь высокую износоустойчивость. До 50 ÷ 60% всех потерь на трение в двигателе приходится на трение между поршневыми кольцами и стенками цилиндра.

Во время работы температура верхнего компрессионного кольца достигает 300º С. При этой температуре кольцо должно сохранять эластичность, обладать низким коэффициентом трения по материалу, из которого изготовлены стенки цилиндров, и иметь высокую износоустойчивость. До 50 ÷ 60% всех потерь на трение в двигателе приходится на трение между поршневыми кольцами и стенками цилиндра.

Обычно компрессионные поршневые кольца двигателей серийных автомобилей изготавливаются из специальных сортов прочного легированного чугуна, но в последнее время компрессионные кольца, особенно высокофорсированных двигателей, изготавливаются из стали. Для повышения износостойкости компрессионных колец на них рабочую поверхность наносится хромовое или молибденовое покрытие. Пористый хром, применяемый для покрытия поршневых колец, удерживает на своей поверхности необходимое количество масла. Эти покрытия имеют не только высокую износостойкость, но и уменьшенный коэффициент трения в паре с чугуном, из которого изготовлен блок цилиндров или вплавленные гильзы цилиндров алюминиевого блока. На поршневые кольца молибден наносится методом плазменного напыления. Поскольку молибден достаточно дорогой металл, обычно он наносится только на верхнее компрессионное кольцо, при этом перед напылением молибдена на рабочей поверхности кольца делается тонкая пазовая проточка. По своим физическим качествам хромированные поршневые кольца несколько отличаются от поршневых колец с молибденовым покрытием.

Неисправности поршневых колец

Основной неисправностью поршневых колец является их износ в процессе продолжительной эксплуатации. Ресурс поршневых колец двигателей отечественных автомобилей приблизительно равен 150000 км. (Вернее состояние соединения между поршневыми кольцами и стенками цилиндров). Кольца современных автомобилей передовых производителей могут служить до 300000 км, правда, иногда приходится слышать от владельцев, что двигатель их автомобиля уже прошёл 500000 км. Пробег лучших грузовых автомобилей-тягачей может быть более 1000000 км. Но эти пробеги могут быть значительно уменьшены неправильной эксплуатацией. К ускоренному износу поршневых колец приводит несвоевременная замена масла в двигателе, использование не подходящего для этого двигателя или загрязнённого мала. Несвоевременная замена воздушного фильтра и, тем более, эксплуатация автомобиля вообще без воздушного фильтра или езда по пыльным дорогам. Применение некачественного топлива или несвоевременная замена топливного фильтра. К тяжёлым условиям можно отнести постоянную эксплуатацию автомобиля в городских пробках. Очень вредны для колец кратковременные поездки, при которых двигатель не успевает прогреться до нормальной рабочей температуры, особенно в зимнее время. Не допускается эксплуатация двигателя с высокими нагрузками, до его полного прогрева. Система управления двигателя некоторых высокофорсированных автомобилей не позволяет двигателю развивать полную мощность, пока температура масла в двигателе не достигнет установленного предела. Именно масла, а не охлаждающей жидкости системы охлаждения.

Но эти пробеги могут быть значительно уменьшены неправильной эксплуатацией. К ускоренному износу поршневых колец приводит несвоевременная замена масла в двигателе, использование не подходящего для этого двигателя или загрязнённого мала. Несвоевременная замена воздушного фильтра и, тем более, эксплуатация автомобиля вообще без воздушного фильтра или езда по пыльным дорогам. Применение некачественного топлива или несвоевременная замена топливного фильтра. К тяжёлым условиям можно отнести постоянную эксплуатацию автомобиля в городских пробках. Очень вредны для колец кратковременные поездки, при которых двигатель не успевает прогреться до нормальной рабочей температуры, особенно в зимнее время. Не допускается эксплуатация двигателя с высокими нагрузками, до его полного прогрева. Система управления двигателя некоторых высокофорсированных автомобилей не позволяет двигателю развивать полную мощность, пока температура масла в двигателе не достигнет установленного предела. Именно масла, а не охлаждающей жидкости системы охлаждения.

Бывают случаи быстрого, лавинообразного разрушения поршневых колец. Это может произойти или из-за сильного перегрева двигателя или в результате работы двигателя в условиях недостаточной смазки. В таких случаях возможно заклинивание колец в цилиндре, образование задиров на стенках цилиндра и поршне, разрушение поршневых колец и перегородок между кольцевыми канавками поршня. Такое состояние двигателя диагностируется достаточно легко. Признаком недопустимого износа поршневых колец является повышенное потребление масла. Если двигатель малолитражного автомобиля расходует более 0,5 литра масла на 1000 км и при этом при трогании с места после остановки перед светофором наблюдается появление из системы выпуска сизого дыма, можно предположить что поршневые кольца двигателя имеют недопустимый износ. В этом случае может наблюдаться повышенное давление картерных газов двигателя, которое можно определить, отсоединив шланг системы принудительной вентиляции картера двигателя. Также о большом давлении картерных газов свидетельствуют протечки масла через сальники, прокладки и другие уплотнения двигателя.

Также о большом давлении картерных газов свидетельствуют протечки масла через сальники, прокладки и другие уплотнения двигателя.

Для более точного диагностирования необходимо проверить компрессию в цилиндрах двигателя и проверить состояние цилиндропоршневой группы методом утечки сжатого воздуха.

Прямоугольное поршневое кольцо

Первоначально компрессионное поршневое кольцо в разрезе имело достаточно простую прямоугольную форму, но со временем форма колец стала значительно сложнее. Самый распространённый вид современных компрессионных поршневых колец.

Верхнее компрессионное кольцо

Первое (верхнее) компрессионное кольцо

Поршневые кольца —

Второе компрессионное кольцо

Второе компрессионное кольцо

Кольцо имеет наружную (рабочую) поверхность, непосредственно соприкасающуюся со стенками цилиндра, внутреннюю поверхность, направленную в сторону центра окружности кольца и две боковые поверхности, верхнюю и нижнюю. В результате эволюции двигателя форма разреза кольца перестала быть прямоугольной. Для обеспечения большей долговечности кольца, его более быстрой притирке к поверхности цилиндра, уменьшения вероятности закоксовывания колец в канавках поршня и для обеспечения других рабочих характеристик кольца форма разреза кольца стала довольно сложной и очень разнообразной.

Сборка двигателя Шевроле Ланос / ЗАЗ Шанс (Chevrolet Lanos, ZAZ CHANCE, Сенс)

| Вам потребуются: динамометрический ключ, молоток (желательно с бойком из мягкого металла или полиуретана), приспособление для установки поршней в цилиндры, те же ключи, что и для разборки двигателя, отвертка, монтажная лопатка. |

1. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун на том же приспособлении, на котором палец выпрессовывали, или с помощью молотка и подходящей оправки, вставленной во внутреннее отверстие пальца. Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение. Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение. |

|

|

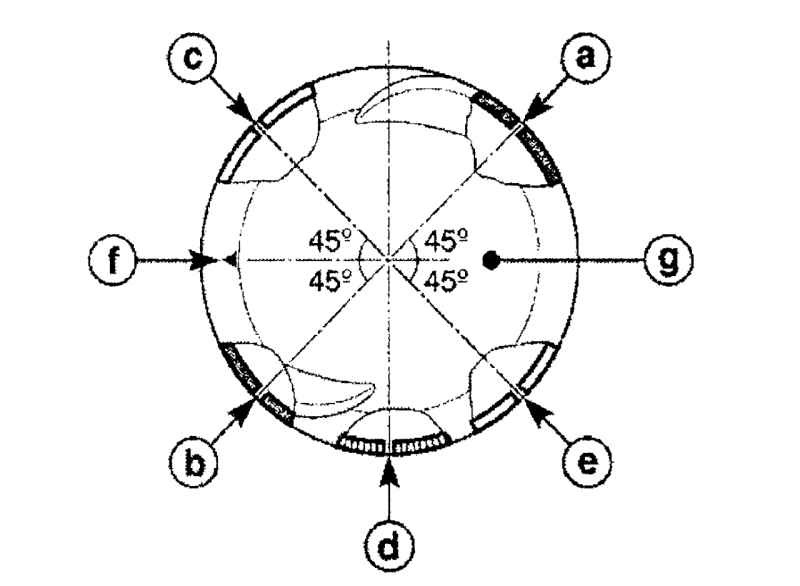

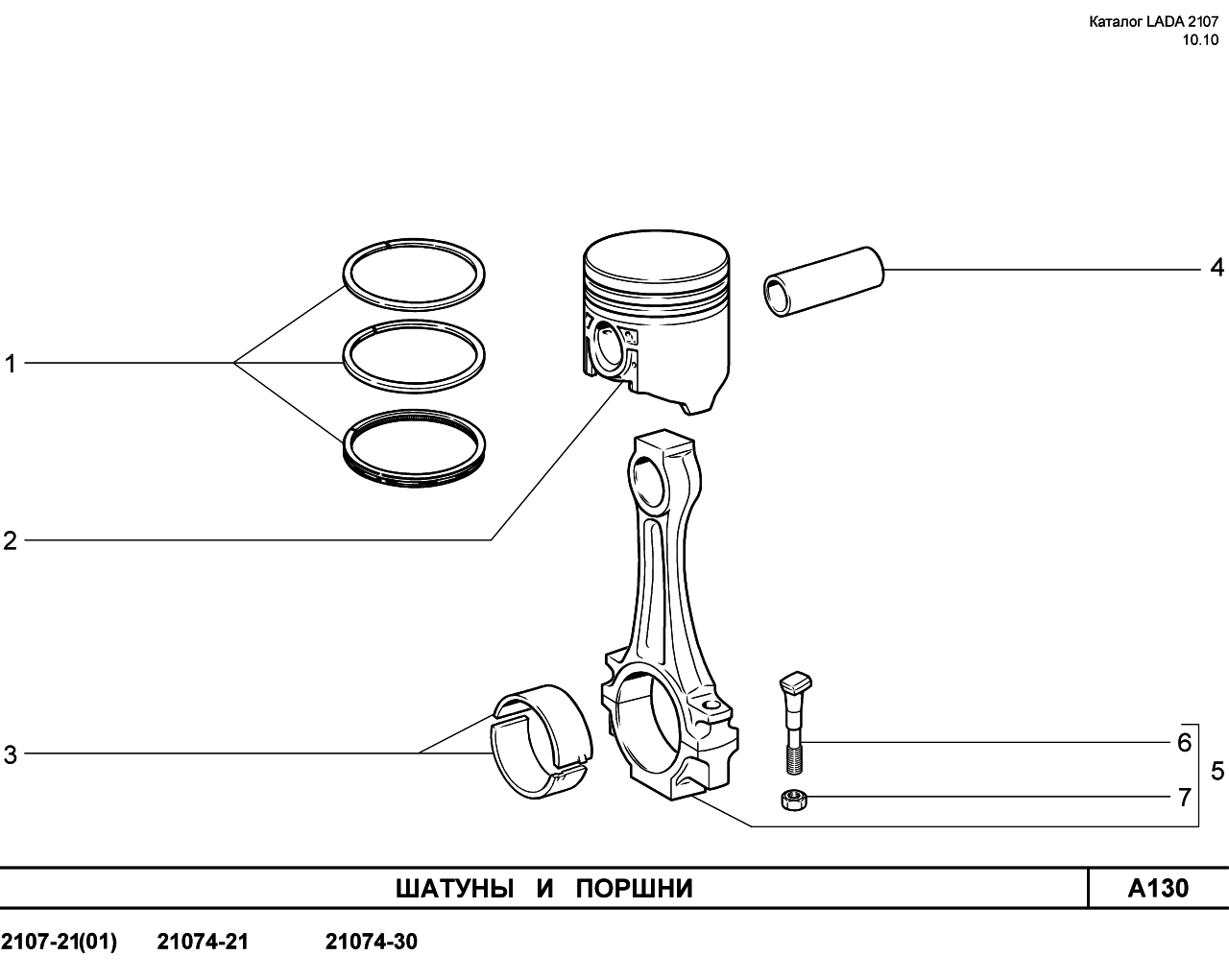

| 2. Установите поршневые кольца в порядке, обратном снятию, расположив их, как показано На рисунке — 5.12. |

|

|

|

| 3. Сориентируйте кольца, как показано На рисунке — 5.13. Установите кольца на остальные поршни. |

|

| 4. Уложите в постели блока цилиндров верхние вкладыши коренных подшипников. |

|

| 5. Смажьте вкладыши моторным маслом. |

6. Установите коленчатый вал в блок цилиндров. Установите коленчатый вал в блок цилиндров. |

| 7. Уложите в крышки коренных подшипников нижние вкладыши, совместив усики вкладышей с выемками на крышках. |

|

| 8. Смажьте моторным маслом коренные шейки коленчатого вала. |

| 9. Смажьте моторным маслом вкладыши в крышках коренных подшипников коленчатого вала. |

| 10. Установите крышки коренных подшипников согласно порядковым номерам, сориентировав по меткам. |

|

| 1Установите болты крышек, равномерно подтяните болты до отказа, не затягивая окончательно, выверните на один оборот, затяните моментом 50 Н·м (5,0 кгс·м) и доверните еще на 40–60°. |

|

| 12. Проверьте правильность сборки, провернув коленчатый вал рукой на несколько оборотов. Вал должен вращаться свободно и плавно. |

| 13. Установите вкладыши в шатуны, совместив установочный усик вкладыша с выемкой на шатуне. |

| 14. Смажьте моторным маслом зеркала цилиндров, поршни, поршневые кольца и шатунные вкладыши. |

|

|

|

17. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке. |

| 18. Смажьте моторным маслом шатунные вкладыши в крышках шатунов и шатунные шейки коленчатого вала. |

| 19. Установите крышку шатуна, соединив шатун с шейкой коленчатого вала и совместив метки на шатуне и крышке. |

| 20. Вверните шатунные болты, не затягивая их окончательно. |

| 21. Затяните шатунные болты до отказа, не затягивая их окончательно; затем отверните их на один оборот, затяните моментом 25 Н·м (2,5 кгс·м) и доверните еще на 30°, а затем еще на 15°. |

| 22. Проверьте легкость перемещения шатуна вдоль шатунной шейки. При заедании отверните шатунные болты и повторно затяните их номинальным моментом. |

| 23. Проверьте боковой зазор шатуна, он должен быть 0,070–0,242 мм. Увеличенный зазор указывает на чрезмерный износ щек кривошипов коленчатого вала. В этом случае замените коленчатый вал. |

| 24. Аналогично закрепите крышки остальных шатунов. |

|

| 27. Установите маслоприёмник и масляный насос (см. тут) |

28. Установите масляный картер (см. тут) тут) |

| 29. Установите маховик (см. тут) |

| 30. Далее двигатель собирайте в порядке, обратном разборке. Установка головки блока цилиндров описана в подразделе «Прокладка головки блока», водяного насоса — в подразделе «Водяной насос», ремня привода газораспределительного механизма — в подразделе «Замена и регулировка натяжения ремня привода газораспределительного механизма и замена его натяжного ролика». |

|

ЗАКЛЮЧЕНИЕ

1. Аккуратно монтируйте все агрегаты.

2. При креплении к блоку цилиндров трансмиссии и других узлов пользуйтесь только динамометрическим ключом и затягивайте все крепежные детали с моментом затяжки, соответствующим техническим требованиям.

3. Перед запуском двигателя обязательно отрегулируйте свободный ход сцепления.

4. На головки блока цилиндров должны быть наклеены термодатчики с памятью. По ним специалист ремонтной службы сможет определить, не перегревался ли двигатель.

5. Чтобы режим работы двигателя не выходил за допустимые пределы, кислородный(е) датчик(и) в двигателе необходимо заменить новыми. Неисправность кислородного датчика может привести к тому, что двигателю придется работать на слишком обедненной смеси. При работе на обедненной смеси двигатель нагревается сильней, чем обычно.

6. Замените моторное масло после 800 км обкаточного пробега, или еще раньше и используйте моторное масло класса вязкости SAE 5W-30 или SAE 10W-30.

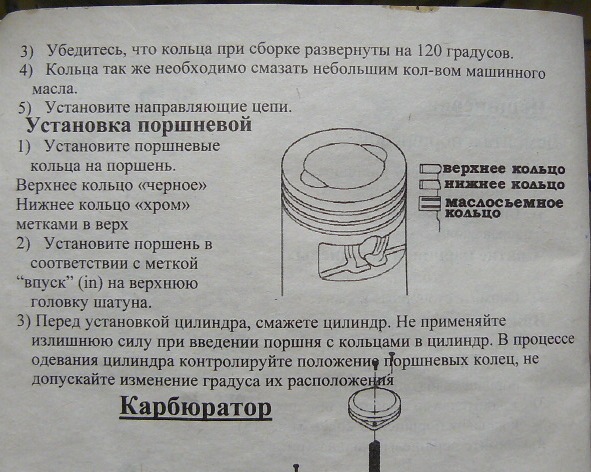

Установка поршней и колец дизеля Д-245

Проверить соответствие размерной группы комплекта поршней и размерной группы гильз цилиндров

Поршни одного комплекта на дизеле должны быть одной размерной группы, соответствующей размерной группе гильз цилиндров.

Разность массы поршней одного комплекта не должна превышать 10 г.

Разность массы шатунов в сборе с поршнями не должна превышать 30 г.

Проверить соответствие размерной группы шатунных вкладышей ремонтному или номинальному размеру шатунных шеек.

Размерные группы поршней и гильз цилиндров приведены в таблице.

Перед установкой в гильзы поршней в сборе с шатунами и поршневыми кольцами следует протереть чистой салфеткой и продуть сжатым воздухом зеркало гильз цилиндров, наружную поверхность поршней, рабочую поверхность вкладышей шатунных подшипников и шейки коленчатого вала.

Сборку шатуна с поршнем и пальцем рекомендуется производить с помощью специальной оправки, показанной на рис. 1.

На каждый поршень (рис. 2) устанавливаются верхнее компрессионное кольцо, покрытое по наружной поверхности хромом, два (или одно) компрессионных конусных кольца и одно маслосъемное кольцо коробчатого типа с пружинным расширителем.

Компрессионные конусные кольца на торцовой поверхности у замка имеют маркировку верх, которая при установке колец должна быть обращена к днищу поршня.

Стык расширителя маслосъемного кольца не должен совпадать с замком кольца.

Маслосъемные поршневые кольца устанавливаются меткой (выдавкой), нанесенной на поверхности кольца в 7-20 мм от замка, к днищу поршня.

При вращении поршня, находящегося в горизонтальном положении, поршневые кольца должны свободно, без заеданий, перемещаться в его канавках и утопать в них под действием собственной массы.

Замки поршневых колец надо располагать на равном расстоянии по окружности.

Зеркало гильз цилиндров, поршни с поршневыми кольцами, шатунные шейки коленчатого вала и вкладыши шатунных шеек нужно смазать моторным маслом.

Замки рядом стоящих поршневых колец должны быть расположены под углом 180°.

Для установки поршней в гильзу блока надо использовать оправки И806.01.200 и И804.01.200 (рис. 3).

Момент затяжки гаек шатунных болтов должен быть в пределах 180-200 Нм.

Осевой люфт нижних головок шатунов на шатунных шейках допускается не более 1 мм при любом положении коленчатого вала.

У нового дизеля осевой люфт находится в пределах 0,15-0,4 мм.

Момент проворачивания коленчатого вала после затяжки всех гаек шатунных болтов не должен превышать 60 Нм.

В ВМТ плоскость днища каждого поршня должна выступать над верхней плоскостью блока цилиндров на 0,3-0,55 мм.

Зазор между головкой поршня и гильзой на расстоянии 3 мм от верхней плоскости блока должен быть не менее 0,2 мм.

|

Обозначение размерной группы |

Диаметр юбки поршня, мм |

Диаметр гильзы цилиндра, мм |

Зазор между поршнем и гильзой, мм |

|

Б |

110-0,05-0,07 |

110+0,06+0,04 |

0,09…0,13 |

|

С |

110-0,07-0,09 |

110+0,04+0,02 |

0,09…0,13 |

|

М |

110-0,09-0,11 |

110+0,02 |

0,09…0,13 |

Кольца поршневые металлические поршневых компрессоров.

Технические условия – РТС-тендер

Технические условия – РТС-тендер

ГОСТ 9515-81*

Группа Г82

ОКП 36 4000

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по стандартам от 15 января 1981 г. N 9 дата введения установлена 01.01.1982

Ограничение срока действия снято Постановлением Госстандарта от 27.06.91 N 1125

ВЗАМЕН ГОСТ 9515-75

* ПЕРЕИЗДАНИЕ (декабрь 1998 г.) с Изменением N 1, утвержденным в декабре 1985 г. (ИУС 4-86)

Настоящий стандарт распространяется на чугунные поршневые уплотнительные и малосъемные кольца нормальных и ремонтных размеров, предназначенные для компрессоров, работающих с давлением нагнетания до 40 МПа, холодильных компрессоров и вакуумных насосов.

Стандарт не распространяется на поршневые кольца тормозных компрессоров для подвижного состава железнодорожного транспорта, автомобильных компрессоров и компрессоров, спроектированных на их базе.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Поршневые кольца должны изготовляться двух типов:

У — уплотнительные;

М — маслосъемные.

1.2. Конструкция, основные параметры и размеры уплотнительных колец должны соответствовать указанным на черт.1 и в табл.1.

Допускается изготовление уплотнительных колец другой формы сечения при условии обеспечения установленного ресурса колец до предельного состояния, регламентированного настоящим стандартом.

Черт.1. Уплотнительные кольца

Черт.1

Примечание к черт.1 и 2. Кольцо изображено в сжатом до номинального диаметра состоянии.

Таблица 1

Размеры в мм

Упругость | ||||||||||||||

Но- | Пред. откл. | Номин. | Пред. откл. | Наиб. | Наим. | Размер замка в свободном состоянии (справочный) | Номин. | Откло- | Масса, кг, | |||||

1-й ряд | 2-й ряд | 1-й ряд | 2-й ряд | 1-й ряд | 2-й ряд | |||||||||

20 | 1,5 | ±0,07 | 2,0 | — | -0,030 | 0,2 | 0,1 | 1,4 | 0,2-0,5 | 9,8 | — | ±20 | 0,001 | — |

22 | 1,5 | 1,6 | 6,6 | 0,001 | ||||||||||

24 | 1,5 | 1,8 | 6,7 | 0,001 | ||||||||||

25 | 1,6 | 2,0 | 8,2 | 0,002 | ||||||||||

27 | 1,6 | 2,3 | 7,1 | 0,002 | ||||||||||

28 | 1,6 | 2,5 | 7,2 | 0,002 | ||||||||||

30 | 1,7 | 2,6 | 7,3 | 0,002 | ||||||||||

32 | 1,7 | 0,4 | 0,2 | 3,2 | 7,0 | 0,002 | ||||||||

34 | 1,7 | 3,0 | 3,5 | 6,2 | 9,3 | 0,003 | 0,004 | |||||||

35 | 1,7 | 4,0 | 7,0 | 10,5 | 0,003 | 0,004 | ||||||||

38 | 1,7 | 2,5 | 4,0 | 6,7 | 8,0 | 0,003 | 0,004 | |||||||

40 | 1,7 | 5,0 | 7,1 | 8,6 | 0,004 | 0,004 | ||||||||

42 | 1,7 | 5,0 | 5,8 | 7,0 | 0,004 | 0,005 | ||||||||

45 | 1,7 | 6,0 | 6,0 | 8,2 | 0,004 | 0,005 | ||||||||

48 | 1,8 | 6,0 | 5,8 | 6,9 | 0,005 | 0,006 | ||||||||

50 | 1,8 | 4,0 | 7,0 | 6,0 | 7,2 | 0,005 | 0,006 | |||||||

55 | 2,0 | 7,5 | 6,7 | 10,8 | 0,006 | 0,010 | ||||||||

58 | 2,3 | 7,5 | 8,8 | 14,1 | 0,007 | 0,012 | ||||||||

60 | 2,4 | 8,0 | 9,2 | 14,7 | 0,008 | 0,013 | ||||||||

62 | 2,5 | 8,0 | 9,4 | 15,1 | 0,009 | 0,014 | ||||||||

65 | 2,5 | 9,0 | 9,2 | 14,7 | 0,009 | 0,014 | ||||||||

67 | 2,5 | 9,0 | 7,6 | 12,2 | 0,009 | 0,015 | ||||||||

70 | 2,5 | 10,0 | 8,4 | 13,4 | 0,010 | 0,016 | ||||||||

75 | 2,8 | 10,5 | 9,7 | 15,6 | 0,012 | 0,019 | ||||||||

80 | 3,0 | 10,5 | 10,8 | 17,1 | 0,013 | 0,021 | ||||||||

82 | 3,2 | ±0,09 | 10,5 | 12,2 | 19,5 | 0,014 | 0,023 | |||||||

85 | 3,2 | 3,0 | 0,5 | 0,3 | 10,5 | 11,2 | 14,9 | 0,018 | 0,024 | |||||

90 | 3,2 | 12,0 | 11,4 | 15,2 | 0,019 | 0,025 | ||||||||

95 | 3,4 | 12,0 | 11,6 | 15,6 | 0,021 | 0,029 | ||||||||

100 | 3,5 | 14,0 | 11,9 | 15,8 | 0,023 | 0,031 | ||||||||

105 | 3,7 | 14,0 | 13,2 | 17,6 | 0,026 | 0,034 | ||||||||

110 | 4,0 | 14,0 | 13,2 | 17,6 | 0,029 | 0,039 | ||||||||

115 | 4,0 | 0,7 | 0,4 | 16,0 | 13,4 | 17,9 | 0,030 | 0,041 | ||||||

120 | 4,3 | 3,5 | 16,0 | 16,4 | 18,7 | 0,040 | 0,046 | |||||||

125 | 4,3 | 16,0 | 15,8 | 18,1 | 0,042 | 0,048 | ||||||||

130 | 4,5 | 17,0 | 16,9 | 19,6 | 0,045 | 0,051 | ||||||||

135 | 4,5 | 5,0 | 17,0 | 17,7 | 25,3 | 0,047 | 0,067 | |||||||

140 | 5,0 | 6,0 | 17,0 | 17,2 | 29,6 | 0,054 | 0,093 | |||||||

145 | 5,0 | 4,0 | 18,0 | 20,0 | 30,0 | 0,064 | 0,096 | |||||||

150 | 5,0 | 20,0 | 20,6 | 30,7 | 0,066 | 0,100 | ||||||||

155 | 5,5 | -0,040 | 0,8 | 0,5 | 19,0 | 22,5 | 33,8 | 0,075 | 0,113 | |||||

160 | 5,5 | 21,0 | 22,5 | 33,8 | 0,078 | 0,117 | ||||||||

165 | 5,5 | 22,0 | 22,0 | 32,9 | 0,080 | 0,121 | ||||||||

170 | 6,0 | 20,0 | 23,1 | 35,0 | 0,090 | 0,135 | ||||||||

175 | 6,0 | 22,0 | 23,3 | 35,0 | 0,093 | 0,140 | ||||||||

180 | 6,5 | ±0,10 | 5,0 | 7,0 | 0,9 | 0,6 | 20,0 | 31,0 | 43,4 | 0,129 | 0,181 | |||

190 | 6,5 | 23,0 | 30,5 | 42,7 | 0,137 | 0,191 | ||||||||

200 | 7,0 | 23,0 | 37,2 | 52,1 | 0,155 | 0,217 | ||||||||

210 | 7,1 | 6,0 | 8,0 | 1,1 | 0,7 | 26,0 | 42,1 | 56,4 | 0,198 | 0,264 | ||||

220 | 7,5 | 27,0 | 42,6 | 56,8 | 0,219 | 0,292 | ||||||||

230 | 8,0 | 27,0 | 43,5 | 58,0 | 0,244 | 0,326 | ||||||||

240 | 8,0 | 29,0 | 41,9 | 56,1 | 0,255 | 0,341 | ||||||||

250 | 8,0 | 7,0 | 1,2 | 0,8 | 33,0 | 50,1 | 57,2 | 0,311 | 0,355 | |||||

260 | 8,5 | 32,0 | 50,5 | 57,7 | 0,343 | 0,392 | ||||||||

270 | 8,5 | 35,0 | 50,6 | 58,0 | 0,357 | 0,408 | ||||||||

280 | 9,0 | 8,0 | — | 32,0 | 56,7 | — | 0,447 | — | ||||||

290 | 9,0 | 1,3 | 0,9 | 36,0 | 56,5 | 0,463 | ||||||||

300 | 9,0 | 39,0 | 49,0 | 0,480 | ||||||||||

305 | 9,0 | 39,0 | 0,2-1,0 | 46,5 | 0,489 | |||||||||

310 | 9,0 | 40,0 | 49,2 | 0,497 | ||||||||||

320 | 9,5 | 1,4 | 1,0 | 41,0 | 56,7 | 0,541 | ||||||||

330 | 9,5 | 44,0 | 53,0 | 0,559 | ||||||||||

340 | 10,0 | 43,0 | 55,1 | 0,605 | ||||||||||

350 | 10,0 | 46,0 | 55,0 | 0,624 | ||||||||||

360 | 10,5 | ±0,135 | 1,5 | 1,1 | 45,0 | 58,0 | 0,673 | |||||||

370 | 10,5 | 48,0 | 47,0 | 0,692 | ||||||||||

380 | 11,0 | 9,0 | 41,0 | 55,4 | 0,838 | |||||||||

400 | 11,5 | 1,7 | 1,3 | 51,0 | 62,7 | 0,922 | ||||||||

420 | 12,0 | 45,0 | 58,3 | 1,010 | ||||||||||

440 | 12,5 | 46,0 | 57,3 | 1,102 | ||||||||||

450 | 13,0 | 46,0 | 60,6 | 1,172 | ||||||||||

460 | 13,0 | 2,0 | 1,5 | 48,0 | 58,0 | 1,199 | ||||||||

470 | 13,0 | 58,0 | 63,7 | 1,226 | ||||||||||

480 | 14,0 | 50,0 | 68,1 | 1,346 | ||||||||||

500 | 14,0 | 65,0 | 84,0 | 1,404 | ||||||||||

530 | 15,0 | 10,0 | -0,050 | 2,1 | 1,6 | 76,0 | 113,3 | 1,771 | ||||||

550 | 15,5 | 78,0 | 115,0 | 1,899 | ||||||||||

560 | 16,0 | 2,3 | 1,8 | 60,0 | 85,09 | 1,996 | ||||||||

600 | 17,0 | 82,0 | 121,5 | 2,273 | ||||||||||

620 | 17,0 | 93,0 | 110,5 | 2,350 | ||||||||||

630 | 18,0 | ±0,26 | 12,0 | 65,0 | 0,2-1,5 | 110,0 | 3,032 | |||||||

650 | 18,0 | 2,4 | 1,9 | 72,0 | 112,0 | 3,131 | ||||||||

670 | 19,0 | 70,0 | 113,3 | 3,404 | ||||||||||

680 | 19,0 | 72,0 | 112,0 | 3,456 | ||||||||||

700 | 20,0 | 72,0 | 123,6 | 3,742 | ||||||||||

710 | 20,0 | 2,7 | 2,2 | 75,0 | 121,0 | 3,788 | ||||||||

720 | 20,0 | 79,0 | 123,7 | 3,853 | ||||||||||

760 | 22,0 | 76,0 | 135,9 | 4,468 | ||||||||||

800 | 22,0 | 88,0 | 132,0 | 4,710 | ||||||||||

850 | 23,0 | 14,0 | 3,1 | 2,5 | 86,0 | 145,2 | 6,107 | |||||||

900 | 25,0 | 3,5 | 2,8 | 94,0 | 171,0 | 7,023 | ||||||||

950 | 26,0 | 15,0 | 103,0 | 189,0 | 8,264 | |||||||||

1000 | 28,0 | 100,0 | 198,0 | 9,362 | ||||||||||

1060 | 30,0 | 16,0 | 102,0 | 224,2 | 11,338 | |||||||||

1120 | 31,0 | ±0,31 | 3,8 | 3,1 | 112,0 | 258,0 | 12,389 | |||||||

1150 | 31,0 | 4,2 | 3,5 | 120,0 | 230,4 | 12,728 | ||||||||

1180 | 32,0 | 18,0 | 123,0 | 271,0 | 16,092 | |||||||||

1250 | 34,0 | 22,0 | 127,0 | 337,0 | 20,860 | |||||||||

Примечания:

1. Фаску допускается заменить скруглением радиусом, равным высоте фаски.

Фаску допускается заменить скруглением радиусом, равным высоте фаски.

2. Упругость определена методом тангенциального сжатия, при диаметральном сжатии упругость должна быть пересчитана в соответствии с ГОСТ 621-87.

1.3 Маслосъемные кольца должны изготовляться с наружным диаметром до 350 мм.

1.4. По конструкции, наружному диаметру, радиальной толщине (далее — толщине) , размеру замка в свободном и сжатом до номинального диаметра (далее — в сжатом состоянии) и размеру фаски маслосъемные кольца должны соответствовать указанным на черт.2 и в табл.1, а по высоте — табл.2.

Допускается изготовление маслосъемных колец с высотой, соответствующей указанной в табл.1, и колец другой формы сечения при обеспечении установленного ресурса кольца до предельного состояния, регламентированного настоящим стандартом.

Черт.2. Маслосъемные кольца

Черт.2

Таблица 2

мм

Номин. | Пред. откл. | ||||

До | 50 | 3,0 | -0,030 | ||

Св. | 50 | « | 70 | 4,0 | |

« | 70 | « | 135 | 5,0 | |

« | 135 | « | 190 | 6,0 | |

« | 190 | « | 230 | 7,0 | -0,040 |

« | 230 | « | 280 | 8,0 | |

« | 280 | « | 350 | 9,0 | |

1. 5. Количество, размеры, конфигурация и расположение дренажных прорезей и канавок, а также упругость, радиальный зазор и масса маслосъемных колец регламентируются технической документацией на конкретное изделие, утвержденной в установленном порядке.

5. Количество, размеры, конфигурация и расположение дренажных прорезей и канавок, а также упругость, радиальный зазор и масса маслосъемных колец регламентируются технической документацией на конкретное изделие, утвержденной в установленном порядке.

1.6. Стандартом устанавливается три ремонтных размера колец по наружному диаметру: , и .

1.7. Наружный диаметр и толщина колец ремонтных размеров должны соответствовать указанным в табл.3, а остальные размеры — по табл.1 и 2.

Таблица 3

мм

Ремонтные размеры | |||||

и | |||||

Наружный диаметр | Толщина | ||||

До 65 | |||||

Св. 65 до 200 | |||||

Св. 200 до 500 | |||||

Св. | |||||

Св. 800 до 1250 | |||||

1.8. Упругость и масса колец ремонтных размеров должны регламентироваться технической документацией на конкретные изделия, утвержденной в установленном порядке.

1.9. Для компрессоров и вакуумных насосов, спроектированных и поставленных на производство до введения настоящего стандарта в действие, допускается изготовлять поршневые кольца с размерами и техническими требованиями в соответствии с технической документацией на конкретное изделие, утвержденной в установленном порядке.

Примеры условных обозначений:

Кольца типа У с прямым замком, диаметром 100 мм и высотой 3 мм (1-й ряд высоты):

Кольцо У100х3 ГОСТ 9515-81

Кольца типа У с прямым замком, диаметром 100 мм и высотой 4 мм (2-й ряд высоты):

Кольцо У100х4 ГОСТ 9515-81

Кольца типа У с правым наклоном замка, диаметром 100 мм и высотой 3 мм (1-й ряд высоты):

Кольцо УП100×3 ГОСТ 9515-81

Кольца типа У с правым наклоном замка первого ремонтного размера диаметром 100 мм и высотой 3 мм (1-й ряд высоты):

Кольцо УПР100×3 ГОСТ 9515-81

Кольца типа У с левым наклоном замка третьего ремонтного размера, диаметром 100 мм и высотой 4 мм (2-й ряд высоты):

Кольцо УЛР100х4 ГОСТ 9515-81

Кольца типа М с прямым замком, диаметром 100 мм:

Кольцо М100 ГОСТ 9515-81

Кольца типа М с левым наклоном замка третьего ремонтного размера, диаметром 100 мм:

Кольцо МЛР100 ГОСТ 9515-81

2.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ2.1. Поршневые кольца должны изготовляться в соответствии с требованиями настоящего стандарта и технической документацией на конкретное изделие, утвержденной в установленном порядке.

2.2. Кольца должны изготовляться из серого или легированного чугуна с пластинчатым графитом или высокопрочного чугуна с шаровидным графитом.

Механические свойства материала колец должны соответствовать указанным в табл.4.

Таблица 4

, мм | Материал | Предел прочности при растяжении, МПа, не менее | Твердость | |

HRB | НВ | |||

От 20 до 500 | Серый и легированный чугуны | 196,0 | 92…107 | 192…300 |

Св. 500 до 1250 | 176,0 | 88…107 | 180…300 | |

До 500 | Высокопрочный чугун с шаровидным графитом | 490,0 | 92…107 | 192…300 |

Твердость различных участков кольца не должна отличаться более чем на 4 единицы твердости HRB или 25 единиц твердости НВ.

(Измененная редакция, Изм. N 1).

N 1).

2.3. По требованию заказчика кольца должны изготовляться с защитным покрытием по ГОСТ 9.306-85.

2.4. Для колец с наружным диаметром до 500 мм допускается определение механических свойств материала испытанием колец на изгиб, при этом предел прочности на изгиб должен быть не менее 392 МПа для колец из серого и легированного чугунов.

Предел прочности на изгиб колец из высокопрочного чугуна регламентируется технической документацией на конкретное изделие, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 1).

2.5. Структура колец из серого и легированного чугуна должна оцениваться по ГОСТ 3443-87 и соответствовать требованиям табл.5.

Таблица 5

Оцениваемый параметр | Обозначение | Обозначение оцениваемого параметра колец диаметром, мм | ||

до 160 | от 160 до 500 | св. 500 | ||

Графит: | ||||

форма включений | 1 | ГФ1; ГФ2; ГФ4; ГФ5 | ГФ1; ГФ2; ГФ4; ГФ5; ГФ6 | ГФ1; ГФ2; ГФ4; ГФ5; ГФ6 |

размер включений | 2 | Граз 25; Граз 45; | Граз 25; Граз 45; | Граз 25; Граз 45; |

распределение включений | 3 | Гр1; Гр7*; Гр6*; Гр3; | Гр1; Гр7*; Гр6*; Гр3; | Гр1; Гр7*; Гр6*; Гр3; |

количество включений | 4 | Г4; Г6; Г10 | Г4; Г6; Г10 | Г4; Г6; Г10; Г12 |

Тип структуры металлической основы | 5 | Пт1 | Пт1 | Пт1 |

Количество перлита | 6 | П; П96; П92** | П; П96; П92** | П; П96; П92** |

Степень дисперсности | 7 | Пд 0,3; Пд 0,5; | Пд 0,3; Пд 0,5; | Пд 0,3; Пд 0,5; |

Фосфидная эвтектика: | ||||

распределение | 8Б | Фр1; Фр2 | Фр1; Фр2 | Фр1; Фр2 |

диаметр ячеек сетки | 8В | Фраз 250; Фраз 400; | Фраз 250; Фраз 400; | Фраз 250; Фраз 400; |

площадь наибольших включений | 8Г | Фп 2000; Фп 6000; Фп 13000 | Фп 2000; Фп 6000; Фп 13000; Фп 20000 | Фп 2000; Фп 6000; Фп 13000; Фп 20000 |

* Допускается при условии отсутствия феррита в центре розетки.

** Допускается при условии сохранения остальных характеристик материала.

Для колец из высокопрочного чугуна с шаровидным графитом и колец из серого и легированного чугуна индивидуальной отливки требования к структуре регламентируются технической документацией, на конкретное изделие, утвержденной в установленном порядке.

2.6. Параметры шероховатости поверхностей кольца по ГОСТ 2789-73 не должны быть более, мкм:

0,63 — для торцевых поверхностей колец диаметром до 200 мм;

1,00 — для торцевых поверхностей колец диаметром свыше 200 до 500 мм;

1,25 — для торцевых поверхностей колец диаметром свыше 500 до 900 мм;

2,50 — для торцевых поверхностей колец диаметром свыше 900 мм;

2,50 — для наружной цилиндрической поверхности;

40 — для остальных поверхностей.

2.7. На поверхностях колец не должно быть трещин, рыхлот, черновин, следов засоренности инородными включениями, заусенцев, рисок по направлению образующей на наружной цилиндрической поверхности.

2.7.1. Допускаются сколы или фаски на острых углах замка, а также на кромках замка по внутренней поверхности замка, размеры которых не должны превышать значений, указанных в табл.6.

Таблица 6

мм

Толщина кольца | Размер скола | ||||

До | 7 | 0,5 | |||

Св. | 7 | « | 17 | 1,0 | |

« | 17 | 2,0 | |||

2. 7.2. Допускается наличие мелких раковин и вмятин на торцевых поверхностях кольца общим количеством не более 3 шт. для колец диаметром до 620 мм и не более 5 — свыше 620 мм, расположенных не менее чем на 10 мм друг от друга и не менее чем на 0,5 мм от краев кольца. Раковины и вмятины не допускаются на участке в 30°, расположенном против замка, а также друг против друга на торцах.

7.2. Допускается наличие мелких раковин и вмятин на торцевых поверхностях кольца общим количеством не более 3 шт. для колец диаметром до 620 мм и не более 5 — свыше 620 мм, расположенных не менее чем на 10 мм друг от друга и не менее чем на 0,5 мм от краев кольца. Раковины и вмятины не допускаются на участке в 30°, расположенном против замка, а также друг против друга на торцах.

Глубина вмятин не должна превышать 0,1 мм, а размеры раковин — значений, указанных в табл.7.

Таблица 7

мм

Диаметр кольца | Длина раковины | Глубина раковины | ||||

До | 620 | 0,5 | 0,2 | |||

Св. | 620 | « | 800 | 1,0 | 0,5 | |

« | 800 | 1,5 | 1,0 | |||

2.7.3. На поверхностях канавок маслосъемных колец допускается не более шести раковин размером менее 1 мм, на буртиках канавки раковины не допускаются.

2.7.4. Допускаются радиальные и концентрические риски на торцевых поверхностях кольца (не более трех на каждой стороне) следы от замера твердости, оставшиеся после окончательной шлифовки и отдельные риски от резца по внутренней поверхности кольца глубиной не более 0,06 мм для колец диаметром до 620 мм и не более 0,1 мм — свыше 620 мм.

2.8. Торцевые поверхности колец должны быть плоскими и параллельными. Допуск параллельности в пределах отклонений, установленных на высоту кольца.

Допуски плоскостности (коробления) торцевых поверхностей указаны в табл.8.

Таблица 8

мм

Допуски на коробление при отношении | ||||||||

до | менее | |||||||

До | 60 | 0,03 | — | — | — | — | ||

Св. | 60 | « | 150 | 0,04 | 0,05 | — | — | — |

« | 150 | « | 200 | 0,05 | 0,06 | 0,07 | — | — |

« | 200 | « | 620 | 0,06 | 0,07 | 0,08 | 0,10 | — |

« | 620 | « | 1250 | — | — | — | 0,11 | 0,12 |

(Измененная редакция, Изм. N 1).

N 1).

2.9. Наружные кромки уплотнительных колец должны быть острыми или притуплены путем снятия фаски не более 0,3 мм для колец диаметром до 500 мм и не более 0,6 мм — диаметром свыше 500 мм.

Допускается притупление наружных кромок колец округлением с радиусом, равным высоте фаски.

2.10. Наружные кромки маслосъемных колец должны быть острыми, но без заусенцев.

2.11. Кольцо, вложенное в контрольный калибр, должно плотно прилегать к его поверхности не менее чем на 80% длины окружности.

Обязательно прилегание на участке 15° с каждой стороны от замка.

Допускаются радиальные зазоры (просветы) между кольцом и калибром на дуге 36° не более чем в двух местах, не превышающие значений, указанных в табл.9.

Таблица 9

мм

Наименование диаметра | Диаметр колец | |||||

до 160 | св. 160 | св. 400 | св. 620 | св. 700 | св. 900 | |

Радиальный зазор | 0,03 | 0,05 | 0,07 | 0,08 | 0,09 | 0,10 |

2.12. Остаточная деформация колец диаметром до 180 мм не должна превышать 10%.

2.13. Окончательно обработанные кольца должны быть размагничены.

2.14. Установленный ресурс колец до предельного состояния должен быть не менее 3500 ч для компрессоров типа ВУ и 10000 ч для компрессоров типов ВП и ВМ.

Установленный ресурс колец до предельного состояния для других условий работы поршневого уплотнения регламентируется технической документацией на конкретное изделие, утвержденной в установленном порядке.

Критерий предельного состояния колец устанавливается технической документацией на конкретный компрессор, утвержденной в установленном порядке.

3. ПРАВИЛА ПРИЕМКИ

3.1. Материал колец должен быть проверен на прочность, твердость и структуру.

Проверка материала отливок должна производиться не менее чем на трех образцах или на трех кольцах от партии.

За партию колец должны быть приняты кольца одной размерности, изготовленные из отливок одной плавки. За плавку должны приниматься отливки при выплавке в индукционных печах емкостью до 400 кг или отливки, отлитые из одного ковша при ваграночной выплавке и в индукционных печах большей емкости.

Заготовки образцов для проверки материала колец должны быть изготовлены в соответствии с ГОСТ 1412-85.

Проверка твердости и структуры материала маслот должна производиться на пробном кольце высотой не более 10 мм, вырезанном из маслоты на расстоянии 10-20 мм от нижнего края.

При получении неудовлетворительных результатов контроля структуры проводят повторное испытание на удвоенном количестве образцов, вырезанных из других заготовок той же плавки.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3.2. Каждое готовое кольцо должно быть проверено на соответствие пп.2.7 и 2.8 (в части плоскостности) и 2.11, а также на соответствие размера замка кольца в сжатом состоянии численным значениям, указанным в табл.1.

3.3. Число колец, подвергаемых контролю на соответствие п. 2.8 (кроме плоскостности), упругости, высоты, толщины (табл.1 и 2) должно быть не менее 10% колец от партии, но не менее 5 шт.

2.8 (кроме плоскостности), упругости, высоты, толщины (табл.1 и 2) должно быть не менее 10% колец от партии, но не менее 5 шт.

Высоту маслосъемных колец следует проверять по сплошному сечению кольца.

3.4. Проверке твердости, структуры и остаточной деформации должны подвергаться 2% готовых колец, но не менее 3 шт. от партии.

Для колец толщиной менее 6 мм замер твердости и проверку структуры допускается производить на образцах, изготовленных из материала заготовок колец и прошедших все операции термообработки совместно с кольцами.

3.5. При получении неудовлетворительных результатов хотя бы по одному из проверяемых параметров по пп.3.3 и 3.4 следует проводить повторную проверку удвоенного количества колец, взятых из той же партии. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Методы испытаний колец всех, предусмотренных стандартом, диаметров для определения отклонения от плоскостности (коробления), радиального зазора, упругости, прочности при изгибе и остаточной деформации — по ГОСТ 621-87.

Плоскостность колец диаметром более 300 мм допускается проверять щупом на контрольной плите; при этом кольцо следует нагружать равномерно распределенным грузом, не превышающим массу кольца более чем в 7 раз.

4.2. Проверку размера замка в сжатом состоянии следует производить щупом, поместив кольцо в контрольный калибр с диаметром, соответствующим наружному диаметру кольца, выполненному по Н7.

4.3. Измерение твердости — по ГОСТ 9013-59, ГОСТ 9012-59.

Твердость следует измерять не менее чем на трех равномерно расположенных участках плоской поверхности по средней линии образца или заготовки кольца. При проверке твердости на готовых кольцах первый и второй участки должны быть расположены в зоне замка, но не ближе 5 мм от него, а третий — в зоне 180° от замка. На каждом из участков должно быть произведено не менее трех замеров. Твердость определяется как среднее арифметическое трех замеров.

На каждом из участков должно быть произведено не менее трех замеров. Твердость определяется как среднее арифметическое трех замеров.

4.4. Структура должна определяться металлографическим исследованием сечения колец или образцов путем сопоставления их с эталонами соответствующей шкалы по ГОСТ 3443-87.

4.5. Испытание материала колец на растяжение производить по ГОСТ 1497-84 и ГОСТ 27208-87.

4.6. Контроль геометрических размеров колец должен производиться как универсальным, так и специальным мерительным инструментом и предельными скобами, а на соответствие требованиям п.2.7 — визуально.

Высота и толщина колец должны проверяться в четырех диаметрально противоположных точках.

4.7. Испытание колец на надежность производить в соответствии с ГОСТ 20073-81.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом готовом кольце должны быть нанесены: обозначение типа, величины диаметра и высоты кольца, товарный знак предприятия-изготовителя.

Маркировка должна наноситься безударным способом на торцевой или внутренней цилиндрической поверхности кольца в зоне замка, но не ближе 15° от замка. Допускается наносить маркировку на бирке (одна бирка на 20 шт. колец, не более).

5.2. Кольца должны быть законсервированы в соответствии с ГОСТ 9.014-78 для средних условий транспортирования и хранения. Срок защиты колец без переконсервации при условии хранения в упаковке изготовителя должен быть не менее:

1 г. — для колец, предназначенных для кооперации;

3 г. — для колец, предназначенных для запасных частей.

5.3. Кольца диаметром до 100 мм должны быть вложены в картонную коробку.

В коробку вкладывают один комплект колец, идущий на компрессор, или кольца одного размера и одного наименования.

5. 4. Законсервированные и упакованные в соответствии с требованиями пп.5.2 и 5.3 поршневые кольца должны быть уложены в горизонтальном положении в ящики типов I-IV по ГОСТ 2991-85 или любого типа по ГОСТ 9396-88. Внутренняя поверхность ящика должна быть выложена бумагой по ГОСТ 515-77.

4. Законсервированные и упакованные в соответствии с требованиями пп.5.2 и 5.3 поршневые кольца должны быть уложены в горизонтальном положении в ящики типов I-IV по ГОСТ 2991-85 или любого типа по ГОСТ 9396-88. Внутренняя поверхность ящика должна быть выложена бумагой по ГОСТ 515-77.

Упаковка должна предохранять изделия от повреждения при транспортировании.

5.5. Каждая партия колец должна сопровождаться документом, удостоверяющим их соответствие требованиям настоящего стандарта и содержащим следующие данные:

наименование предприятия-изготовителя и его местонахождение или условный адрес;

обозначение и количество колец в партии;

показатели качества, установленный ресурс до предельного состояния колец; твердость, упругость, прочность;

дату выпуска;

обозначение настоящего стандарта.

5.6. В каждый ящик должен быть вложен упаковочный лист со штампом технического контроля предприятия-изготовителя.

5.7. Маркировка транспортной тары — по ГОСТ 14192-96 для транспортирования груза на открытом подвижном составе.

Масса брутто ящика не должна превышать 50 кг.

5.8. Маркировка, упаковка, транспортирование и хранение поршневых колец, изготовляемых компрессорными предприятиями для комплектования выпускаемых ими компрессоров, а также поставляемых с ними в ЗИП, — по документации предприятия-изготовителя.

5.9. Условия хранения поршневых колец — 2 (с) по ГОСТ 15150-69.

(Измененная редакция, Изм. N 1).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие поршневых колец требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, указанных в инструкциях предприятия-изготовителя компрессоров и в настоящем стандарте.

6.2. Гарантийный срок эксплуатации поршневых колец должен быть не менее установленного ресурса до предельного состояния.

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1999

виды, функции, поломки и их устранение

Поршневые кольца – неотъемлемый элемент любого двигателя. Они устанавливаются в специальные канавки на поршнях. В данной статье рассмотрим разновидности поршневых колец, их функции и обслуживание.

Виды поршневых колец

Поршневые кольца бывают маслосъемными и компрессионными.

Первые служат для удаления излишков масла с поршня и цилиндра. После прохода этих колец на поверхностях остается тонкая масляная пленка в несколько микрон. В канавках деталей располагаются радиальные отверстия или прорези, по которым собранное моторное масло возвращается в поддон.

Существуют составные маслосъемные кольца с пружинами-расширителями и литые чугунные. Первые состоят из двух тонких колец, а также радиального и осевого расширителей. Их производство не слишком затратно, поэтому составные кольца используются чаще литых. Некоторые поршни оснащаются двумя составными или литыми кольцами. Для того чтобы стабилизировать прижим, чугунные дополняются пружинным расширителем.

Компрессионные кольца отвечают за изоляцию камеры сгорания. На поршни их устанавливается не более трех.

Выделяют верхние и нижнее компрессионные кольца. Первые ускоряют приработку, второе дополнительно герметизирует камеру после маслосъемного кольца. Оно предотвращает попадание газов в картер, препятствует проникновению излишков моторного масла в камеру сгорания, предупреждает детонацию двигателя.

Функции поршневых колец

Обобщая вышесказанное, можно выделить следующие функции поршневых колец:

- Компрессия.

Кольца изолируют камеру сгорания от картера. Предотвращая проникновение газов между поршнем и цилиндром, кольца способствуют их наиболее эффективному сжатию

Кольца изолируют камеру сгорания от картера. Предотвращая проникновение газов между поршнем и цилиндром, кольца способствуют их наиболее эффективному сжатию - Экономия моторного масла. Достигается за счет работы маслосъемных колец, которые убирают часть смазки с поверхностей цилиндра и направляют ее в картер

- Теплообмен. Кольца передают тепло от поршня к стенкам цилиндра. При воспламенении топливно-воздушной смеси внутри камеры сгорания возникают температуры до +300 °C. Без отвода тепла высок риск поломки двигателя

- Уменьшение горизонтальных колебаний поршня. Плотно посаженные кольца удерживают поршень строго в горизонтальном направлении и не дают ему «гулять». Благодаря этому предотвращается износ ЦПГ двигателя

Конструкционные материалы для поршневых колец

Поршневые кольца изготавливают из высококачественного чугуна или легированной стали. Чугунные имеют меньший вес и быстрее прирабатываются, однако стальные обладают лучшей термостойкостью и более высоким пределом прочности. Кроме того, стальные кольца требуют нанесения твердого приработочного антифрикционного покрытия.

Чаще всего верхние стальные кольца имеют оловянное или хромовое покрытие, нижние – молибденовое напыление.

Современные силовые агрегаты могут иметь большее количество поршневых колец, чем их «предшественники». Это связано с их более высокой мощностью и необходимостью в интенсивном отводе тепла от поршней.

Типичные неисправности поршневых колец

Износ поршневых колец вызывает увеличение зазора между стенками цилиндра и поршнем. Это приводит к тому, что при воспламенении топливно-воздушной смеси газы проникают в картер и снижают эффективность работы двигателя. Ухудшаются также характеристики моторного масла.

То же самое происходит при залегании колец. Раскаленные газы проникают из камеры сгорания и разрушают масло, вследствие чего в кольцевых каналах образуются отложения. Кроме того могут появляться побочные продукты сгорания топлива.

Раскаленные газы проникают из камеры сгорания и разрушают масло, вследствие чего в кольцевых каналах образуются отложения. Кроме того могут появляться побочные продукты сгорания топлива.

Из-за тяжелых отложений кольца в канавках залегают, в результате чего снижается подвижность поршня. Из-за образовавшегося между кольцами и стенкой цилиндра зазора происходит прорыв картерных газов, повышается расход моторного масла.

Износ поршневых колец можно определить по некоторыми внешним признакам, например, по синему дыму из выхлопной трубы. Особенно это заметно при холодном пуске двигателя.

Вместе с поршневыми кольцами изнашиваются, как правило, юбки поршней. И если поврежденные кольца нуждаются исключительно в замене, то состояние поршней можно улучшить при помощи специальных антифрикционных покрытий – к примеру, MODENGY Для деталей ДВС.

Данное покрытие обладает широким диапазоном рабочих температур (от -70 до +260 °C), способствует снижению трения и износа поршней, защищает юбки от задиров. Применение покрытия уменьшает расход топлива, повышает мощность двигателя и делает работу силового агрегата менее шумной.

Примечательно, что MODENGY Для деталей ДВС отверждается при комнатной температуре. Покрытие не требует дополнительного оборудования для нанесения, так как имеет удобную аэрозольную фасовку.

Перед нанесением покрытия рекомендуется использовать Специальный очиститель-активатор MODENGY. Он не только убирает разнородные загрязнения, но и образует на поверхностях пленку, улучшающую адгезию покрытия.

Замена поршневых колец

Чтобы снять поршневые кольца, нужно развести их края в области замка до тех пор, пока деталь не покинет канавку. Делается это при помощи специальных щипцов или небольшой плоской отвертки.

После снятия колец канавки очищаются от нагара при помощи специального инструмента или старого компрессионного кольца, сломанного на две части.

Перед установкой новых колец следует обратиться к инструкции, которая прилагается к комплекту. В ней описывается последовательность работы и правильное расположение деталей.

После очистки канавок необходимо проверить их на предмет повреждения радиусов и боковых поверхностей.

Установку новых колец начинают с нижнего. Процедура выполняется при помощи специального цангового устройства.

По окончании работы проверяют зазоры боковых поверхностей. Если они превышают 0,1 мм, поршни подлежат замене.

Обкатка двигателя с новыми кольцами производится в течение 3-5 тыс. км. Она включает в себя стандартные действия: прогрев двигателя, запрет длительного простоя на холостом ходу, движение на высоких оборотах, с малой скоростью при повышенных передачах и т.д. По прошествии обкатки двигатель не следует подвергать нагрузкам еще 5-10 тыс. км.

Сборка двигателя

Сборка двигателя

Вам потребуются: динамометрический ключ, молоток (желательно с бойком из мягкого металла или полиуретана), приспособление для установки поршней в цилиндры, те же ключи, что и для разборки двигателя, а также отвертка и монтажная лопатка.

1. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун тем же приспособлением, на котором палец выпрессовали, или с помощью молотка и подходящей оправки, вставленной во внутреннее отверстие пальца. Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволит ему занять правильное положение.

ПРИМЕЧАНИЕ

Палец вставляют в верхнюю головку шатуна с натягом, поэтому для облегчения сборки и сохранения его посадки рекомендуется нагреть шатуны, поместив их верхними головками на 15 мин в нагретую до 240 °С электропечь. Температуру нагрева шатуна можно проконтролировать с помощью термохромного карандаша. Для правильного соединения пальца с шатуном запрессуйте палец как можно быстрее, так как после его остывания положение пальца изменить уже нельзя.

Для правильного соединения пальца с шатуном запрессуйте палец как можно быстрее, так как после его остывания положение пальца изменить уже нельзя.

2. Установите поршневые кольца. Это рекомендуется делать специальным съемником. Если его нет, установите кольца на поршень, аккуратно разведя замки колец.

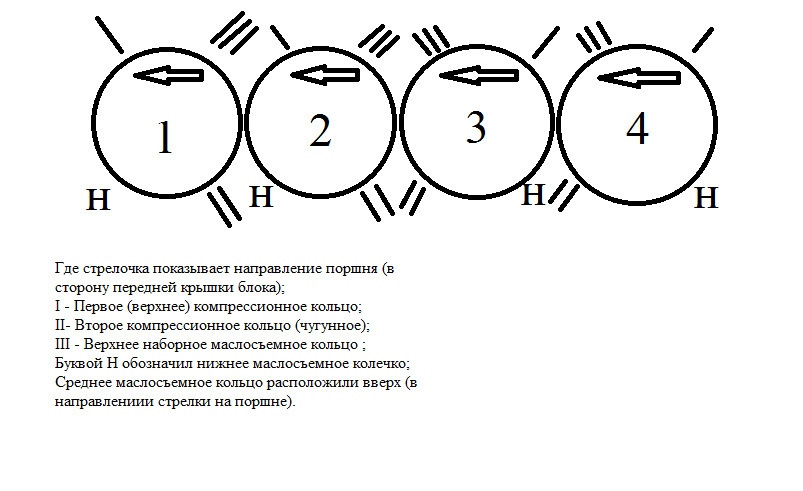

3. Порядок установки колец: первым устанавливают маслосъемное кольцо В (замок кольца должен находиться с противоположной стороны от замка разжимной пружины), затем нижнее компрессионное кольцо Б, последним — верхнее компрессионное кольцо А (хромированное по кромке).

ПРЕДУПРЕЖДЕНИЕ

Чтобы не деформировать и не сломать кольца при установке, не разжимайте их больше, чем это необходимо.

ПРИМЕЧАНИЕ

Маркировка «TOP» на компрессионных кольцах должна быть направлена вверх.

4. Сориентируйте кольца, как показано на рис. 1. Установите кольца на остальные поршни.

Рис. 1. Расположение замков поршневых колец перед установкой поршня в цилиндр:

1 – расширителя маслосъемного кольца и верхнего компрессионного кольца; 2 – верхнего кольца составного маслосъемного кольца; 3 – нижнего компрессионного кольца; 4 – нижнего кольца составного маслосъемного кольца

ПРИМЕЧАНИЕ

Замки верхнего и нижнего колец составного маслосъемного кольца должны быть расположены на расстоянии 25–50 мм соответственно влево и вправо от замка расширителя.

5. Уложите в постели блока цилиндров верхние вкладыши коренных подшипников.

ПРИМЕЧАНИЯ

В постель третьего коренного подшипника уложите вкладыш увеличенной толщины с опорными буртиками.

Вкладыши устанавливайте так, чтобы установочный усик вкладыша совместился с выемкой на постели.

6. Смажьте вкладыши моторным маслом.

7. Установите коленчатый вал в блок цилиндров.

8. Уложите в крышки коренных подшипников нижние вкладыши, совместив усики вкладышей с выемками на крышках.

ПРИМЕЧАНИЕ

Верхние и нижние вкладыши коренных подшипников могут различаться по расположению отверстия для подвода масла. Вкладыши устанавливайте так, чтобы эти отверстия совпали с отверстиями каналов для подвода масла в постелях опор коренных подшипников. После установки вкладышей в гнезда их концы немного выступают наружу, поэтому для правильного ориентирования вкладышей при окончательной затяжке болтов крепления крышек подшипников проследите за тем, чтобы выступание обоих концов было одинаковым.

9. Смажьте моторным маслом коренные шейки коленчатого вала.

10. Смажьте моторным маслом вкладыши в крышках коренных подшипников коленчатого вала.

11. Установите крышки коренных подшипников согласно порядковым номерам.

ПРЕДУПРЕЖДЕНИЕ

Для установки крышек подшипников коленчатого вала пользуйтесь молотком с мягким бойком, изготовленным из латуни, свинца или полиуретана. Устанавливать крышки затяжкой крепежных деталей запрещено, так как в этом случае будут повреждены посадочные поверхности крышек и блока цилиндров.

12. Установите болты крышек, затяните их моментом 50 Н·м и последовательно доверните болты сначала на 30°, а затем на 15°.

ПРЕДУПРЕЖДЕНИЕ

Болты крепления крышек коренных подшипников обязательно замените новыми.

13. Проверьте правильность сборки, провернув коленчатый вал рукой на несколько оборотов. Вал должен вращаться свободно и плавно.

14. Проверьте осевой зазор коленчатого вала, он должен быть 0,100–0,202 мм. Увеличенный зазор указывает на износ опорных фланцев коленчатого вала или торцовых поверхностей вкладышей среднего коренного подшипника. В этом случае замените вкладыши новыми номинальной ширины или увеличенными до одного из ремонтных размеров (табл. 1).

Табл. 1. Ширина вкладышей средней опоры коленчатого вала двигателя А16 XER

| Размер | Ширина, мм |

| Номинальный | 26,000–26,052 |

| 1-й ремонтный | 26,200–26,252 |

| 2-й ремонтный | 26,400–26,452 |

15. Установите вкладыши в шатуны, совместив установочный усик вкладыша с выемкой на шатуне.

Установите вкладыши в шатуны, совместив установочный усик вкладыша с выемкой на шатуне.

16. Смажьте моторным маслом зеркала цилиндров, поршни, поршневые кольца и шатунные вкладыши.

17. Установите на поршень приспособление для сжатия колец и, заворачивая винт, сожмите кольца.

18. Проверните коленчатый вал так, чтобы его шатунная шейка, на которую монтируют шатунно-поршневую группу, установилась в ВМТ. Установите поршень в цилиндр в соответствии с маркировкой номера цилиндра на шатуне…

19. …нажмите (например, ручкой молотка) на поршень и сдвиньте его из оправки в цилиндр. Аналогично установите поршни в остальные цилиндры.

ПРИМЕЧАНИЕ

При установке поршней в цилиндры метка (стрелка) на поршне и надписи на шатуне должны быть обращены к передней части двигателя.

ПРЕДУПРЕЖДЕНИЕ

Устанавливайте поршень в цилиндр осторожно, чтобы нижней головкой шатуна не повредить шатунную шейку коленчатого вала.

20. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке.

21. Смажьте моторным маслом шатунные вкладыши в крышках шатунов и шатунные шейки коленчатого вала.

22. Установите крышку шатуна, соединив шатун с шейкой коленчатого вала и совместив метки (если их делали) на шатуне и крышке.

23. Вверните шатунные болты, не затягивая их окончательно.

24. Затяните болты крепления крышек шатунов моментом 25 Н·м и последовательно доверните болты сначала на 30°, а затем на 15°.

25. Проверьте легкость перемещения шатуна вдоль шатунной шейки. При заедании выверните шатунные болты и повторно затяните их номинальным моментом.

26. Проверьте боковой зазор шатуна, он должен быть 0,070–0,242 мм. Увеличенный зазор указывает на чрезмерный износ щек кривошипов коленчатого вала. В этом случае замените коленчатый вал.

27. Аналогично закрепите крышки остальных шатунов.

28. Установите задний сальник коленчатого вала (см. Замена сальников коленчатого вала).

Замена сальников коленчатого вала).

29. Установите масляный насос (см. Снятие и установка масляного насоса).

30. Установите масляный картер (см. Замена уплотнения масляного картера).

31. Установите маховик (см. Снятие, дефектовка и установка маховика).

32. Далее собирайте двигатель в порядке, обратном разборке. Установка головки блока цилиндров описана в подразделе Замена прокладки головки блока цилиндров, водяного насоса — в подразделе Замена водяного насоса, ремня привода газораспределительного механизма — в подразделе Замена ремня привода газораспределительного механизма.

ПОЛЕЗНЫЙ СОВЕТ

После сборки двигателя рекомендуется провести его обкатку на стенде. Поскольку вне специальных ремонтных организаций сделать это невозможно, после установки двигателя на автомобиль обкатайте его по упрощенному циклу в следующем порядке.

1. Залейте масло и охлаждающую жидкость, проверьте герметичность всех соединений.

2. Пустите двигатель и дайте ему поработать без нагрузки по следующему циклу.

| Частота вращения коленчатого вала, мин-1 | Время работы, мин |

| 820-900 | 2 |

| 1000 | 3 |

| 1500 | 4 |

| 2000 | 5 |

Не доводите работу двигателя до максимальных режимов.

3. Во время работы проверьте герметичность двигателя и его систем, давление масла, обратите внимание на наличие посторонних шумов.

4. Если обнаружены посторонние шумы или другие неисправности, остановите двигатель и устраните их причину.

5. Начав эксплуатацию автомобиля, соблюдайте режимы, предусмотренные для периода обкатки нового автомобиля.

Руководство по установке колец4032 Поршни

ПЕРЕД БАЛАНСИРОВКОЙ , установкой штифтов, стержней или замков, пожалуйста, проверьте номер детали и описание на этикетке коробки, чтобы убедиться, что у вас есть правильные компоненты. Измененные, поцарапанные или поврежденные поршни полок возврату не подлежат. Изготовленные на заказ поршни подлежат возврату только в случае производственных дефектов.

Измененные, поцарапанные или поврежденные поршни полок возврату не подлежат. Изготовленные на заказ поршни подлежат возврату только в случае производственных дефектов.

Зазор между поршнем и стенкой цилиндра

- Диаметр поршня должен быть измерен в точке замера, которая в большинстве случаев такова.На высоте 500 дюймов от нижней части юбки (см. Рис. 1). Указанные размеры измерены при температуре 68 градусов по Фаренгейту. Примечание: алюминий расширяется и сжимается при колебаниях температуры.

- Ваши поршни изготовлены из высококремнистого алюминиевого сплава 4032.

- Зазор установлен в поршне на основе чистового отверстия для нормальных условий эксплуатации. (См. Табл. 1).

- Указанные ниже допуски являются минимальными. Для некоторых приложений, таких как наддув, турбо, закись азота и износостойкость, может потребоваться.001 «-. 003» необходимо добавить к минимальным зазорам, указанным в таблице 1. Для морских систем водозабора холодной воды может потребоваться дополнительный зазор 0,002–0,004 дюйма.

| Таблица 1 | Диапазон диаметра | Мин. Клиренс |

| Спорт компакт | от 2,500 до 3,625 дюйма | от 0,0020 до 0,0025 « |

| Спорт компакт | 3.626 к 3.999 « | от 0,0025 до 0,0030 « |

| SB Приложения | 4.000 до 4.200 дюймов | от 0,0020 до 0,0025 « |

| BB Приложения | от 4.200 до 4.600 дюймов | от 0,0030 до 0,0035 « |

Зазор между поршнем и клапаном

Зазор между поршнем и клапаном определяется подъемом кулачка, расстоянием между кулачками, продолжительностью, зазором клапана, конструкцией головки и послепродажным фрезерованием головки блока цилиндров. Минимальный рекомендуемый зазор для впускного и выпускного клапана должен быть 0,100 дюйма в глубину и 0,050 дюйма в радиальном направлении. Проверьте с помощью пластилина или следуйте рекомендациям производителя кулачков для проверки зазора, убедившись, что кулачок имеет такую же степень смазки, как и во время работы.

Минимальный рекомендуемый зазор для впускного и выпускного клапана должен быть 0,100 дюйма в глубину и 0,050 дюйма в радиальном направлении. Проверьте с помощью пластилина или следуйте рекомендациям производителя кулачков для проверки зазора, убедившись, что кулачок имеет такую же степень смазки, как и во время работы.

Подготовка цилиндра / гильзы / блока

Мы настоятельно рекомендуем вам снять фаску или слегка облегчить нижние края ваших цилиндров / гильз / блоков. Наличие острого края приведет к чрезмерному износу юбки поршня. Это очень важно при работе с ходовыми двигателями, когда юбка поршня проходит за нижнюю часть цилиндра.

Зазор между поршнем / куполом и головкой и свечой зажигания

Из-за большого выбора доступных на вторичном рынке головок цилиндров и большого разнообразия камер сгорания вам всегда следует проверять зазор между поршнем / куполом и головкой, а также зазор свечи зажигания, чтобы обеспечить надлежащий зазор (см. рис.2). Минимальный зазор для стального стержня = 0,040 дюйма, алюминия = 0,060 дюйма. Проверьте с помощью глины с поршнем, установленным на штоке в ВМТ, качните поршень, чтобы получить минимальный зазор.

Противовес кривошипа относительно зазора поршня

Всегда проверяйте противовес до зазора поршня или НМТ.Рекомендуемый минимум составляет 0,060 дюйма.

Зазор между шатуном и поршнем

Из-за больших различий в ширине штока и толщине материала над штифтом всегда проверяйте наличие надлежащего зазора между поршнем и концом пальца шатуна. Рекомендуемый зазор составляет минимум 0,050 дюйма на каждый стороны и мин. 0,050 дюйма от верха штока до поршня. Установив поршень на шток, покачивайте поршень из стороны в сторону и вращайте вперед и назад, чтобы обеспечить надлежащий зазор. (рис. 3)

(рис. 3)

Spiro Locks

Для установки Замки Spiro, возьмитесь за каждый конец замка и потяните (прибл.3/8 ”- 7/16”). Замок будет напоминать небольшую катушку (рис. 4). После этого замок можно установить на место по спирали, как если бы вы ввинчивали их в паз (рис. 5). Когда замки установлены правильно, только половина замка будет видна над пазом. Для большинства поршней SRP, для которых требуются спиральные замки, потребуется 4 фиксатора на поршень, по 2 на каждом конце пальца. ВНИМАНИЕ: Важно, чтобы на каждом поршне было установлено правильное количество замков, иначе может произойти серьезное повреждение двигателя. ВНИМАНИЕ: Не перетягивайте спиральные замки и не используйте их повторно!

Проволочные замки

Установите конец одного замка под углом 90 градусов от канавки замка отмычки.Используйте жесткую отвертку с маленьким лезвием и вставьте наконечник в паз замка отмычки, одновременно вставляя замок в паз, не перегибая и не деформируя замок. После того, как первый фиксатор будет установлен, установите его, плотно ударяя по булавке на запястье латунной выколоткой. Теперь установите шатун и второй фиксатор. Установите второй замок так же, как и первый. В качестве меры предосторожности мы рекомендуем ударять латунным выколотым штифтом с каждой стороны запястья еще раз. Выполняйте эти действия на тканевом полотенце или мягкой резиновой подушке, чтобы не повредить поршень.

Очистка