Смола для карбона – Карбон своими руками. Выбор смолы

Карбон своими руками. Выбор смолы

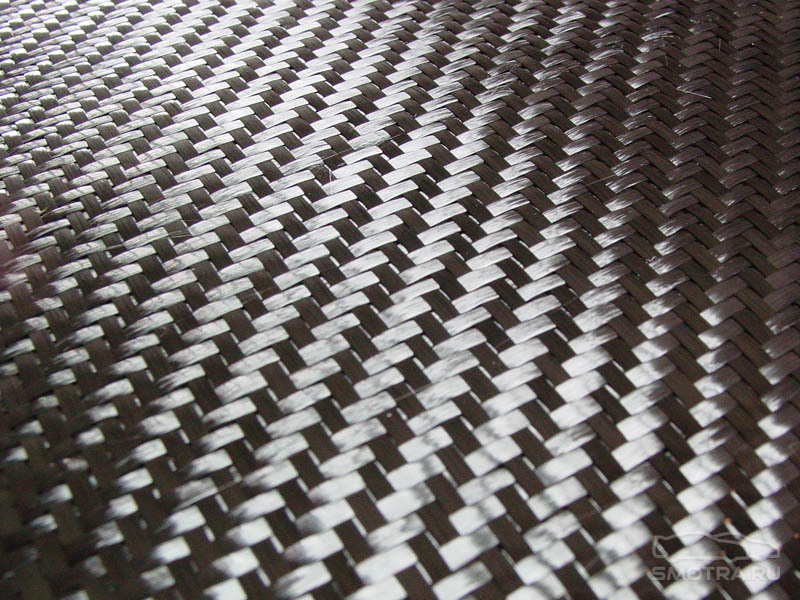

Основными материалами для изготовления карбона являются эпоксидные компаунды и углеродное полотно.

Технология производства карбоновых изделий основана на технологических особенностях полиэфирных и эпоксидных смол, которые еще ошибочно называют компаундами. Но что такое компаунд? Компаундами правильнее назвать смесь смолы с отвердителем и наполнителем, потому что «компаундирование» — это смешивание.

Какие бывают компаунды

Такие смеси — компаунды бывают холодного отверждения и горячего, что определяется видом отвердителя. Суть процесса отверждения заключается в преобразовании молекулы смолы с реакционноспособными эпоксидными группами (= С — С =) в макромолекулу при реакции с аминами, ангидридами органических кислот, фенолформальдегидными смолами, содержащимися в отвердителях. При введении отвердителей эпоксидные смолы переходят из жидко-вязкого состояния олигомеров в твердое неплавкое и нерастворимое состояние полимеров- полиэпоксидов. То есть молекулы эпоксидной смолы сшиваются и приобретают сетчатую структуру.

Теплостойкость отвержденных компаундов 150… 250 °С.

Наибольшее распространение получили компаунды эпоксидные холодного отверждения, как наиболее простые в использовании. Но они имеют ряд недостатков, которые приводят в дальнейшем к растрескиванию, расслаиванию, пожелтению изготовленных из них деталей автомобиля.

Это обусловлено их низкой стойкостью к воздействию ультрафиолета, высоких температур. Этого можно избежать, если покрыть поверхность лаком, краской и добавив наполнитель. Изделие получится более тяжелым, но зато и более прочным. Для изготовления карбона применяются методы с использованием всех видов компаундов, что определяется размерами детали, навыками и оснасткой.

Достоинства эпоксидных смол и компаундов

Эпоксидные смолы для карбона и компаунды на их основе являются популярным и оптимальным связующим для волокнистых армирующих материалов. И для этого у них есть широкий спектр потребительских и технологических достоинств:

- Отличная адгезия к большинству армирующих материалов, наполнителей и подложек;

- Большой выбор марок эпоксидных смол и отверждающих агентов с разнообразными техническими параметрами, что позволяет получить после отверждения материалы с широким спектром свойств;

- Химическая реакция между эпоксидными смолами и отвердителями протекает без выделения воды и летучих веществ — процесс контролируем и безопасен (необходимо учитывать количество тепла в некоторых рецептурах).

- Усадка при отверждении ниже, чем с использованием фенолформальдегидных или полиэфирных смол, и ее величину легко регулировать применением различных наполнителей;

- Современные модификации эпоксидных смол дают возможность выбрать марку с определенной температурой, скоростью и временем отверждения, что очень важно при массовом производстве;

- Отвержденные компаунды прекрасные диэлектрики с высоким объемным сопротивлением.

- Они устойчивы к воздействию воды, высоких температур, кислот и щелочей.

Но изначально эпоксидные смолы применялись только в качестве универсальных клеев, заливки обмоток трансформаторов и двигателей, герметизации стыков электрических кабелей, при изготовлении моделей и форм.

При появлении углеродного полотна и с развитием композиционных материалов эпоксидные смолы нашли широкое применение при изготовлении углепластиков. Поэтому наряду с использованием эпоксидных компаундов в качестве клеев они находят применение при получении слоистых пластиков и волокнисто-намоточных композитов в электронной, химической, автомобильной промышленности и при изготовлении спортивного инвентаря.

Компаунды холодного отверждения

«Холодные» технологии требуют продолжительной подготовки оснастки и дополнительного оборудования для вакуумных процессов удаления воздуха из смеси. Этот метод трудоемок и пригоден для мелкосерийного производства деталей определенного сечения. Все компоненты необходимо тщательно перемешивать и строго дозировать.

Отверждение происходит при комнатной температуре или при нагреве до 70-80 С. Все, что выше, относится к компаундам горячего отверждения.

Компаунды горячего отверждения

Эпоксидные смолы горячего отверждения прочнее, но при комнатной температуре полимеризация идет очень медленно. Это свойство используется при изготовлении препрегов — заготовок для формования. Они представляют листы карбона, в которых смола с отвердителем в жидком виде нанесены на углеполотно, а реакция отверждения практически не идет при комнатной температуре и запускается при нагреве.

Такие заготовки могут храниться от нескольких часов до нескольких недель, в зависимости от марки смолы и назначения.

Непосредственно при изготовлении детали нагретый компаунд становится жидким и растекается, заполняя весь объем рабочей формы и процесс полимеризации ускоряется.

Каждая марка смолы горячего применения имеет собственные температурные и временные режимы отверждения. Поэтому при выборе необходимо обращать внимание на эти параметры и возможности своего оборудования.

Рекомендации по выбору смолы и приготовлению компаунда

При выборе смолы целесообразно ориентироваться на размеры, условия эксплуатации готового изделия и свой опыт.

1. «Медленные» смолы применяют для крупногабаритных изделий и если работы проводятся при высоких температурах, а также при малом опыте, чтобы успеть расправить все складки ткани и аккуратно выложить пропитанную смолой углеткань до момента начала полимеризации. Необходимо помнить, что повышение температуры ускоряет полимеризацию любого компаунда. Чем выше температура в помещении, тем медленнее должна быть смола. В холодном помещении можно использовать «быстрые» смолы.

2. Если готовое изделие будет эксплуатироваться на улице, необходимо выбирать смолы с уф-фильтрами и устойчивые к высоким температурам. То есть обязательно обращать внимание на рабочие технические характеристики. Можно при универсальной смоле использовать лаки с защитными свойствами.

3. Качество затвердевшего компаунда определяется не только его техническими и потребительскими характеристиками, но и точностью дозировки и тщательностью перемешивания всех компонентов.

Потребительские характеристики готового изделия можно менять подбором отвердителей различных марок.

Попытки ускорить или замедлить время полимеризации самостоятельным изменением пропорций чреваты ухудшением характеристик готового компаунда. Увеличенная дозировка отвердителя ускорит затвердевание, но охрупчит готовое изделие, и прочность будет ниже. Если количество отвердителя меньше нормативного, смесь может вообще не затвердеть.

Перемешивать все компоненты смеси необходимо не меньше минуты.

4. Так как смола относится к термореактивным веществам, при полимеризации выделяется экзотермическое тепло. Проходит химическая реакция. И чем быстрее проходит реакция, тем больше выделяется тепла. Поэтому при работе необходимо соблюдать меры предосторожности: не касаться руками, не вдыхать пары горячей смолы, не использовать воспламеняемые материалы.

Время, пока смесь остается в жидком состоянии, называется временем жизни. Промежуток времени от жидкого состояния до твердого — время гелеобразования. Промежуток времени от полного смешивания до полного затвердевания — время полимеризации.

В стадии начального затвердевания (материал упругий, а при нажатии ногтем остается след) может наноситься следующий слой ткани и смолы, потому что в этот момент новый слой соединяется с предыдущим в одно целое, еще идет химическая реакция. Если упустить этот момент, в дальнейшем нанесение слоев возможно только при тщательной шлифовке и полировке поверхности. Соединение будет идти уже за счет капиллярного эффекта. Иначе может происходить расслаивание.

Извлекать готовое изделие можно только после полного затвердевания. Но окончательный набор прочности будет идти еще на протяжении месяца.

Таким образом, время гелеобразования необходимо знать, чтобы рассчитать время смешивания компаунда и нанесения слоев. А время полимеризации определяет выдержку и момент извлечения изделия из матрицы. Производители предлагают отвердители различных марок, которыми можно корректировать время полимеризации.

Чтобы не ошибиться при самостоятельном подборе всех компонетов смеси, лучше приобретать смолу и отвердитель в наборах, обращая внимание на время полимеризации готовой смеси.

Зачастую производители при описании смол общего и специального назначения указывают рекомендуемый способ применения — ручное формование, намотка, напыление и область применения — для углепластиков, для стеклопластиков, автотюнинга, декоративных панелей и пр.

Наполнители для эпоксидных компаундов

Для повышения плотности и загущения смолы используются различные наполнители, после тщательного перемешивания смолы и отвердителя.

Это могут быть хлопковые волкна, рубленое стекловолокно и стеклянные сферы, рубленое и молотое углеволокно, металлическая пудра, тальк. Точной дозировки обычно не требуется и тут поле для ваших экспериментов. Густые смеси используются для заполнения зазоров и моделирования формы.

Специальные добавки

Для придания особых свойств, таких как устойчивость к ультрафиолету, к высоким и низким температурам, окрашивания применяются специальные добавки.

Излишки смолы легко удаляются ацетоном. Это пригодится. Если вы испачкали руки. Но лучше работать в перчатках.

Главным производителем углеполотна на сегодняшний день является Тайвань. Стеклоткань (стекломат) дешевле и ее используют для изготовления стеклопластика или прослаивают слои ею углепластика. Если вас пытаются убедить, что из стеклоткани можно изготовить карбон — не верьте. Это просто будет другой материал по цене карбона.

Итак, при выборе компаунда для карбона важными параметрами являются следующие:

- Соотношение смола:отвердитель,

- Вязкость смеси по Брукфильду при 22 °С,

- Жизнеспособность при 22 °С,

- Время гелеобразования,

- Время полного отверждения,

- Прочность при растяжении,

- Прочность при статическом изгибе,

- Теплостойкость.

- Оптимальное время отверждения — 24 часа при 22-24 °С.

Если опыта мало, можно сделать пробную смесь-тест, чтобы определить время начала гелеобразования для фактических температуры и влажности в помещении.

engitime.ru

Необходимые знания до начала работы с карбоном

Карбон ( лат. “carbo”) — уголь — углерод, именно так называют углеродное волокно. Но чаще всего под словом карбон подразумевают изделия из углеродного волокна пропитанного эпоксидными смолами или специальными пластификаторами.

Карбон ( лат. “carbo”) — уголь — углерод, именно так называют углеродное волокно. Но чаще всего под словом карбон подразумевают изделия из углеродного волокна пропитанного эпоксидными смолами или специальными пластификаторами.

В этой статье поговорим о том, что нужно знать что бы изготовить карбон в домашних условиях (обсуждаться конечно будет не та высокая технология изготовления карбона используемых при изготовлении болидов формулы-1, так как там используется специальные смолы и сушильные камеры работающие под давлением)

Стекловолокно — материал, весьма легкий в обращении чтобы из него изготавливать детали тюнинга. Именно это мы собираемся вам доказать этой статьёй.

Ингредиенты, которые надо себе достать:

1. Эпоксидные смолы для образования слоёв

2. Отвердители для эпоксидных смол

3. Стеклоткань, сплетенное стекловолокно или углеродное волокно (Карбон) если сможете достать

4. Ацетона или другой растворитель,

5. Кисточка среднего размера, имеющая волос не слишком твердый, ни слишком мягкий,

6. Маленькая косметическая палочка для размешивания.

7. Ёмкость из гибкого пластика

Смола для образования слоёв и пропитки ткани карбона:

Смола для образования слоёв и пропитки ткани карбона:

Эпоксидная смола — главный ключ хорошего, прочного и хорошо дозированного стекловолокна или карбона! Тогда стоит выбирать хорошую смолу, и не скупись главным образом на ее качестве. На рынке иметься целая куча марок, всегда предлагающих продукты, о которых говорятся как о « профессиональных » и нет тайны, профессиональный продукт выбор профессионала. Смола, купленная в специальном магазине, достаточного качества. Идет речь тогда о том, чтобы изготавливать продукт хорошего качества.

Нормальное потребление смолы для 1м квадратного стекловолокна или карбона плотности 300г / М.кв – должно быть приблизительно 3 раза больше, это примерно 900г.

Действительно плотность стекловолокна или карбона значительна, чем она больше, тем в свою очередь больше будет потребление смолы.

Отвердитель необходим при работе с эпоксидной смолой. Если есть смола, но нет отвердителя, то за работу можно и не приниматься и наоборот. Выбор хорошего отвердителя также очень значителен.

Важно знать, что не все отвердители будут так же хорошо реагировать со всеми смолами. Даже возможно, что некоторые отвердители будут не совместимы с некоторыми смолами и отвердевания смолы не произойдет.

Действительно существуют различные отвердители, в виде пасты или жидкости. Очень важно знать, какими являются компоненты смолы, и какой необходим для неё отвердитель. Но не беспокойтесь, так как обычно смолы и отвердители продаются вместе, и в комплект уже входят соразмеренные объемы отвердителя и смолы.

Стеклоткань, сплетённое стекловолокно или карбон

Стеклоткань, сплетённое стекловолокно или карбон

Сплетённое стекловолокно или просто стеклоткань (думаю скорое всего будете использовать её а не карбон) два не идентичных, но подобных продукта.

Оба продукта – в роли “поддержки” смолы или скорее основа. Именно они собираются дать эпоксидной смеси эластичность и надёжность окончательного материала.

Стекловолокнистая ткань переменной плотности обычно наиболее используемый материал, так как меньше дорогостоящий, чем сплетенное стекловолокно (карбон). Но между тем обладает хорошими свойствами надежности и гибкости. Использование такого материала очень легко для изготовления деталей, так как оно более управляемое и скорость абсорбции (впитывания) смолы в него очень хорошее.

Дорогостоящее, но между тем крепче, сплетенное стекловолокно также как и карбон используется больше для концепции или восстановления частей, подвергнутых более сильным нагрузкам. Изготовление из этого волокна или ткани карбона слегка нуднее, так как смола пропитывается в него менее быстро, и манипуляция ей оказывается дольше и сложнее (так как материал более плотный).

Ацетон или растворитель для чистки:

Вы ещё не знаете что, но смола вещество необычайно, клейкое и агрессивное. Чтобы устранять любые излишества или капли смолы по ходу работы, лучше стоит снабдится бутылкой хорошего ацетона.

Растворитель такой как, ацетон, может хорошо очистить отходы смолы.

Для отчистки хорошо использовать лоскутки ткани, так как клочок бумаги (или бумага для протирки ) не впитает достаточно смолы и оставит следы, а наибольшей части случаев ещё клочки бумаги. Разумеется, применять ацетон следует только тогда, когда смола еще не высохла …

Кисточка среднего размера:

Кисточка среднего размера:

Кисточка — рабочее средство для нанесения смолы, но между тем не стоит использовать кисточку высокого качества, вполне подойдет кисточка низшего сорта. Следовательно, именно этой кисточкой собираемся нанести смесь на стекловолокно. Изготовители лодок используют валики приблизительно 25 — 30 см шириной, но мы ограничимся кисточкой, размера пропорционального осуществляемым работам.

Важно нанести смолу за короткий промежуток во всех местах и это делать будет не удобно если кисточка подобрана не правильного размера, например если она слишком велика чтобы нанести смолу углах детали.

После использования, не забывайте хорошо очищать вашу кисточку в ацетоне иначе это последнее её использование, без этого вы сразу можете положить вашу кисточку прямо в урну …

Ёмкость из гибкого пластика:

Ёмкость для приготовления смеси путём перемешивания смолы с отвердителем должна быть предпочтительно круглой формы и не глубокой, для того чтобы легко было произвести её чистку и удобно готовить эпоксидную смесь.

Ни когда не делайте смесь прямо в полной банке со смолой, так как может остаться не использованный остаток, и вы его не успеете нанести до момента его застывания.

Емкость должна быть гибкой, чтобы облегчать чистку. Отчистка емкости от смолы очень проста, достаточно подождать пока высохнет остаток не использованной смолы (не оставлять слишком значительное количество смолы) непосредственно, в ёмкости. Сухая смола, станет ломкая и чтобы её извлечь будет достаточно мять и деформировать емкость, и тогда застывшая смола по кусочкам или сразу вся отлипнет от стенок посуды.

Смола классической стратификации не прилипает к гладкому пластику!

Подготовка смолы:

Теперь, когда у вас есть всё что необходимо, мы начинаем приготовление смолы. Эта фаза наиболее деликатна, так как надо правильно соблюсти пропорции каждого продукта для того, чтобы получить идеальную смолу.

— Возьмите банку смолы и отлейте её в емкость в гибком пластике (первый раз, не добавляйте слишком большое количество продукта для того, чтобы избегать перерасходов, если вы не знаете, какие дозы требуются).

— Добавлять приблизительно 5 % отвердителя к смоле и хорошо перемешайте при помощи маленькой косметической палочки до получения однородной массы.

Дозировка, делается на глаз, со временем вы сами изучите дозировки. Учтите, что в период сильной жары смола сохнет быстрее, а слишком большое количество отвердителя заставит высушивать смолу слишком быстро что сделает её более ломкой после высыхания.

Не достаточное количество отвердителя произведет абсолютно противоположный результат, который вызовет очень медленную просушку (или даже смола совсем не застынет) и среднюю прочность структуры карбона.

Важно знать:

• Существуют смолы с цветовым индикатором. Волокно меняет цвет согласно готовности сушки. Во время подготовки оттенок смолы голубой и по мере высыхания он становится зеленее, а в конце, когда уже изделие из карбона уже высохло, желтым. Цены на эти смолы не намного выше.

• Скорость высыхания смолы зависит от температуры. Таким образом, смола в волокне карбона высохнет быстрее летом чем зимой но не делайте ошибку, которую многие совершают: не кладите изделие под палящее летнее солнце так как оно может его буквально «зажарить» в следствии чего образуются пузырьки воздуха .

• Очень рекомендовано проводить работы со всеми смолистыми продуктами в хорошо вентилированном месте. Смола, очень едкий продукт и может вас очень быстро отравить.

• Чем меньше будет плотность ткани карбона или стекловолокна, тем легче будет с ней работать в труднодоступных местах и впадинах. Выбирайте плотность вашего стекловолокна согласно работам которые надо осуществлять.

• Очистите хорошо кисточку иначе впоследствии, она станет не пригодной.

• Покупайте смолу отвердитель и стекловолокно в магазинах специализированной торговли, где без проблем вас проконсультируют по данным продуктам (например: в магазинах кузовных мастеров, изготовителей лодок, и т.д.). Цены на этот товар весьма разные, но это остается весьма доступным предложением.

Необходимые знания до начала работы с карбоном

4 (80%) 1 голос[а]sanekua.ru

Основные методы изготовления деталей из карбона

Качество деталей из карбона в первую очередь зависит от правильного выбора и качества смолы и углеродного полотна. При ошибках в выборе плотности полотна карбона и смолы для карбона вы не сможете аккуратно выложить заготовку в форме, плотно прижать и полностью удалить пузырьки воздуха.

Основные методы изготовления деталей из карбона

К основным методам изготовления деталей из карбона можно отнести:

- формование из препрегов, то есть полуфабрикатов,

- формование непосредственно в форме,

- метод аппликации.

Изготовление карбона дома не требует сложного оборудования, и при определенных навыках можно получить детали достойного качества. Поэтому сделать карбон удовлетворительного качества самому вполне реально.

Карбон для автотюнинга

Внимание! Так называемый 3D-карбон, автовинил никакого отношения к карбону не имеет, кроме отличной имитации поверхности карбона. Это разноцветные виниловые и ПВХ-пленки с визуальными эффектами только для декоративной отделки поверхности, но не для упрочнения.

А вот для изготовления некоторых облегченных элементов, где требуется высокая прочность, например, для бамперов, капотов, мелких деталей кузова, может использоваться дорогостоящий настоящий карбон. Можно попробовать даже сделать обтяжку карбоном своими руками некрупных элементов.Но необходимо помнить, что этот материал очень чувствителен к точечным ударам и есть риск повреждения мелкими камнями и щебнем из-под колес.

И здесь определяющую роль играет мастерство автомастера, насколько совершенно он владеет навыками подбора полотна, смолы и толщины слоев. А ремонт карбоновых деталей — тоже дорогостоящий процесс.

Если же для вас главную роль играют эстетические параметры, а не облегчение веса автомобиля или мотоцикла, то присмотритесь к ПВХ-пленкам «под карбон», аква-печати или аэрографии.

Изготовление деталей из карбона методом препрегов

Промышленный процесс формования изделия из препрега (заготовок для формования) в автоклаве представляет собой одновременное протекание сложных процессов:

- полимеризацию компаунда,

- вакуумное удаление воздуха и излишков смолы,

- высокое давление ( до 20 атм) прижимает все слои к матрице, уплотняя и выравнивая их.

Это дорогостоящий процесс, поэтому для мелкосерийного тюнинга в домашних условиях малопригодный.

Но разделение этих процессов удешевляет и удлиняет всю процедуру самостоятельного получения карбона. Изменения при этом вносятся в технологию подготовки препрега, поэтому всегда нужно обращать внимание, для какой технологии предназначена заготовка.

В этом случае препрег готовится в виде сэндвича. После нанесения смолы заготовка с обеих сторон покрывается полиэтиленовой пленкой и пропускается между двух валов. При этом лишняя смола и нежелательный воздух удаляются.

Препрег вдавливается в матрицу пуансоном, и вся конструкция помещается в термошкаф. То есть в данном случае препрег представляет полностью готовую к формованию заготовку, с обжатыми слоями и удаленным воздухом.

Этот метод чаще всего и используют автомастерские, покупая заготовки карбона, а матрицы изготавливаются из алебастра или гипса, иногда вытачиваются из металла или в качестве модели используется сама деталь. которую вы хотите повторить из карбона. Иногда модели вырезаются из пенопласта и остаются внутри готовой детали.

Углепластик своими руками проще всего сделать методом «обтяжки» или аппликации углеполотна на заготовку.

Метод аппликации (ручная оклейка)

Сделать карбон своими руками можно методом оклейки, который включает пять основных этапов:

- Тщательная подготовка оклеиваемой поверхности: зашкуривание, обезжиривание, скругление углов.

- Нанесение адгезива.

- Приклеивание углеткани с пропитыванием эпоксидной смолой с отвердителем.

- Сушка.

- Покрытие защитным лаком или краской.

Наполнители для смолы используют как для придания декоративности, так и для предотвращения стекания смолы с вертикальных поверхностей.

Необходимые материалы

- Адгезив для фиксации углеткани на поверхности.

- Ткань из углеволокна, которую укладывают на смолу послойно, с прикатыванием твердым валиком.

- Эпоксидная смола средней вязкости с отвердителем (иногда она используется в качестве адгезива).

- Защитный лак. Лучше всего для защиты от царапин подходит полиуретановый. Нужно выбирать водостойкий и светостойкий. Он не помутнеет. Для высокого блеска в качестве финишного покрытия можно использовать акриловый лак.

Смолу наносят 2-3 раза с промежуточной сушкой и шлифовкой.

Этот метод отличается от традиционного изготовления карбоновых изделий по моделям нанесением адгезива, а не разделителя для легкого съема получившегося полуфабриката.

Компания 3М предлагает даже самоклеющееся углеполотно, но работа с ним требует хороших навыков.

И карбон остается на оклеиваемой детали, упрочняя ее. Такое производство карбона чаще всего используется для оклеивания бампера, приборной панели и пр.

Метод формования в форме с вакуумом

Для этого метода требуется специальное оборудование и хорошие навыки.

- Нанесение разделительного состава на поверхность модели. Для матовых и полуглянцевых поверхностей обычно применяется разделительный воск, а для глянцевых поверхностей(пластик и металл) — разделитель типа WOLO и растворы для грунтования, которые используются при мелкосерийном призводстве.

- Выкладывание углеткани в матрицу, без морщин и пузырей.

- Пропитка углеткани смолой.

- Слоев может быть несколько. В некоторых случаях углеткань можно чередовать со стеклотканью.

- Наложение перфорированной пленки для отжима излишков смолы и выхода воздуха. Желательно укладывать внахлест.

- Прокладка впитывающего слоя.

- Установка вакуумной трубки и порта для подключения вакуумного насоса.

- Помещение всей конструкции в прочную вакуумную пленку, приклеивание герметизирующим жгутом к оснастке.

Вся процедура напоминает помещение какого-либо предмета в вакуумный пакет, которые продаются в магазинах для хранения вещей, с последующей откачкой из него воздуха. Можно поэкспериментировать с такими вакуумными пакетами. Они очень прочные и продаются разных размеров. А вакуумный насос для домашнего использования обойдется в среднем в 150-200$.

Еще один вариант вакуумной технологии — процесс формования включает в себя наложение слоев углеродного волокна на пресс-форму, упаковывание в мешки всей сборки и удаление лишнего воздуха с помощью вакуумной системы. Смоляная смесь затем подается с одного конца и затем всасывается в пакетированный узел под действием вакуума внутри. После периода охлаждения формованная деталь отделяется от пресс-формы, а избыток материала обрезается.

Метод формования с помощью давления (ручная прикатка)

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Применяется для самостоятельного изготовления деталей из карбона и аналогичен методу формования вакуумом, но без использования дорогостоящей оснастки. Наборы включают кисти для нанесения смолы и валики для выдавливания воздуха и прикатки слоев.

Для простого тюнинга автомобиля понадобятся:

- углеполотно плотностью 200-300 г/м,

- эпоксидная смола,

- отвердитель,

- жесткий валик и кисть.

На Alibaba.com углеполотно плотностью 200 г/м.кв. плетения twill предлагается по цене от 10 до 25 долларов за квадратный метр. Правда, и покупать нужно от 10 метров. Но можно договориться о получении образцов, которые позволят самостоятельно изготовить небольшие изделия из карбона.

На поверхность формы наносится разделительный воск, гелькоат для формирования защитно-декоративного слоя на поверхности готового изделия. После его высыхания кистью наносится эпоксидная смесь для углепластика и начинается выкладка углеткани.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления. После полного высыхания на воздухе или в термошкафу деталь извлекается из матрицы, шлифуется, покрывается защитным лаком.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

engitime.ru

Что необходимо знать перед началом работы с карбоном / личный блог Shot.EKX / smotra.ru

В этой статье поговорим о том, что нужно знать что бы изготовить карбон в домашних условиях (обсуждаться конечно будет не та высокая технология изготовления карбона (carbon) используемых при изготовлении болидов формулы-1, так как там используется специальные смолы и сушильные камеры работающие под давлением)

Стекловолокно – материал, весьма легкий в обращении чтобы из него изготавливать детали тюнинга. Именно это мы собираемся вам доказать этой статьёй.

Ингредиенты, которые надо себе достать:

1. Для изделий из карбона используются эпоксидные смолы для образования слоёв, а при изготовлении деталей из стекловолокна в основном используются полиэфирные смолы!

2. Отвердители для эпоксидных смол или полиэфирных смол.

3. Стеклоткань, сплетенное стекловолокно или углеродное волокно (Карбон) если сможете достать

4. Ацетона или другой растворитель, но лучше использовать именно ацетон

5. Кисточка среднего размера, имеющая волос не слишком твердый и не слишком мягкий. Перед началом работы желательно за день, необходимо основание кисточки пропитать смолой, что бы кисточка не рассыпалась во время работы.

6. Маленькая косметическая палочка для размешивания.

7. Ёмкость из гибкого пластика

Смола для образования слоёв и пропитки ткани карбона:

Эпоксидная смола – главный ключ хорошего, прочного и хорошо дозированного стекловолокна или карбона! Тогда стоит выбирать хорошую смолу, и не скупись главным образом на ее качестве. На рынке иметься целая куча марок, всегда предлагающих продукты, о которых говорятся как о « профессиональных » и нет тайны, профессиональный продукт выбор профессионала. Смола, купленная в специальном магазине, достаточного качества. Тогда идет речь о том, чтобы изготавливать продукт хорошего качества. Стоимость хорошой смолы которая подойдет для изготовления карбона, начинается примерно от 11-18 евро

Нормальное потребление смолы для 1м квадратного стекловолокна или карбона плотности 300г / М.кв – должно быть приблизительно 3 раза больше, это примерно 900г, при условии что используется метод ручной формовки. Для изготовления карбона методом инфузии смолы необходимо столько же сколько весит сама ткань, то есть на 300г / М.кв нужно 300г смолы.

Действительно плотность стекловолокна или карбона значительна, чем она

smotra.ru

Эпоксидная смола L + Отвердитель CIEL (60 мин.)

Наличие: Есть

Цена: 449 руб

Эпоксидная смола L + Отвердитель CIEL – наша специальная эпоксидная система для декоративной ламинации.

Система смолы эпоксидной смолы L + отвердитель CIEL обладает превосходными пропитывающими и смачивающими свойствами по отношению к углероду, стекло, арамидным и натуральным волокнам. Особенно хорошо подходит для карбонового покрытия автомобильных деталей

Имеет высокую степень УФ стабильности, хорошую естественную дегазацию и низкую усадку при умеренной стоимости.

Соотношение смешивания:

100: 30 частей по весу /смола : отвердитель/

100: 35 частей по объему /смола : отвердитель/

- Низкая вязкость

- Высокая степень УФ-стабильности

- Полностью отверждается даже в тонком слое

- Температура стеклования (Tg),> 85 ° С (после отверждения при 70 ° C / 15 ч)

- Высокая статическая и динамическая прочность (равная эпоксидной смоле L 285 с отвердителем 285)

- Не содержит нонилфенола и ДЭТА

Компаунд обладает очень хорошим соотношением цена / качество и подходит для следующих видов обработки:

- Ручное ламинирование (в том числе декоративная отделка волокном)

- Вакуумная формовка

- Литье в закрытые пресс формы

Эта эпоксидная система отверждается при комнатной температуре и не проявляет хрупкость даже при температурах полимеризации ниже 20 ° С. Однако, чтобы улучшить механические и физические свойства, мы рекомендуем, выполнять пост-отверждение по меньшей мере, при 40 ° С в течение 15 часов.

Экспертиза для компаунда (эпоксидная смола L + отвердитель CIEL): эта система не цитотоксична (клетка не повреждается), это важно для применения в медицинских целях!

Механические свойства (смола после отверждения при температуре 1 ч 23 ° C ± 5 ч 70 ° C ± 5 ч 80 ° С)

Тест на изгиб

Предел прочности при изгибе (DIN EN ISO 178): 137 МПа

Штамм поверхности при максимальном напряжении: 6,8%

Штамм поверхности (без недостаточности образца): 7,0%

Модуль упругости при изгибе: 3,220 МПа

Тест на растяжение

Предел прочности на разрыв (DIN EN ISO 527): 82,8 МПа

Относительное удлинение при максимальной деформации: 4,9%

Относительное удлинение при разрыве: 4,7%

Модуль упругости при растяжении: 3,190 МПа

Прочность на сжатие (DIN EN ISO 604) при сжатии 6%: 111 МПа

Линейная усадка (DIN EN 12617-1): 0,3%

PoxySystems® является зарегистрированной торговой маркой компании R & G

graphite-pro.ru

Оборудование для производства карбона, изготовление карбоновых деталей

Для производства карбона, кевлара и других композитов на основе углепластика, применяется несколько распространенных технологий. требуется . В зависимости от выбранной технологии Вам понадобится то или иное специальное, профессиональное оборудование. На данный момент существует несколько наиболее распространенных технологий переработки (производства) углепластика (карбона), в числе которых можно выделить 3 основных:

I. Технология Вакуумбэгинга (Vacuum bagging) – производство композита с использованием вакуумного мешка.

Основные компоненты:

1. оснастка

2. ламинат (армирующий материал)

3. жертвенный слой (Pill Play)

4. перфорированная плёнка

5. впитывающий слой (Braizer)

6. вакуумная пленка

Также понадобятся: герметизирующий жгут, вакуумная трубка, вакуумный насос.

Суть: В оснастку обработанную разделительным составом наносится гелькоут, после доведения до состояния «на отлип» укладывается армирующий материал (карбон) и пропитывается связующим (эпоксидной смолой) кистью или валиком. После, укладывается жертвенный слой, перфорированный слой, впитывающий (распределяющий вакуум) слой.

Далее делается вакуумный мешок: накрываем вакуумной пленкой оснастку, пленка крепится к оснастке с помощью герметизирующего жгута. Герметизируем форму. Откачиваем воздух вакуумным насосом.

Особенности: при использовании духового шкафа можно получать более качественные компоненты за более короткое время.

Плюс технологии: Используя эту технологию можно делать качественные и достаточно недорогие компоненты малых и средних размеров.

Минус технологии: в том, что процесс пропитки армирующего материала (карбона) является открытым (идут испарения летучих веществ из связующего), а следовательно не безопасным для персонала. Обязательно использование защитной маски и перчаток при работе.

II. Технология Вакуумной инфузии (Vacuum infusion) – технология пропитки армирующего материала с помощью разрежения.

Основные компоненты:

1. оснастка

2. ламинат (армирующий материал)

3. жертвенный слой (Pill Play)

4. проводящая сетка

5. вакуумная пленка

Также понадобятся: герметизирующий жгут, вакуумная трубка, спиральная трубка, вакуумный насос, ловушка для смолы (обязательное условие), т-образные переходники, спрей-клей Aerofix2 временной фиксации, зажим прерывания подачи.

Суть: Эта технология позволяет производить качественные и относительно недорогие компоненты средних и больших размеров с отличным качеством внешнего вида.

В оснастку обработанную разделительным составом наносится гелькоут, после доведения до состояния «на отлип» укладывается сухой армирующий материал (карбон, кевлар, базальт) . После, укладывается жертвенный слой, укладывается проводящая сетка и форма закрывается вакуумной пленкой. Пленка крепится к оснастке с помощью герметизирующего жгута. Устанавливаем трубку подачи связующего (эпоксидной смолы низкой вязкости). Герметизируем форму. Откачиваем воздух вакуумным насосом. После проверки на герметичность (отсутствие утечек) производим пуск смолы.

Смола под разряжением входит в форму и занимает доступный объем пропитывая армирующий материал уложенный в оснастку. После окончания пропитки армирующего материала (визуальный контроль) перекрываем трубку подачи смолы.

Особенности: для пропитки используется связующее низкой вязкости.

Плюс технологии: главное положительное качество технологии вакуумной инфузии в том, что при выкладке армирующего материала (карбона, арамида) в форму он остается сухим, а следовательно, это не ограничивает время работы. Кроме того процесс является «чистым». Т.е. не происходит активного испарения летучих компонентов связующего, следовательно более безопасным для рабочего по сравнению с вакуум бэгингом.

Из минусов: можно отметить повышенные требования к квалификации рабочего, его внимательности и аккуратности. Также то, что компоненты могут получаться с большим содержанием связующего по сравнению с вакуум бэгингом.

III. Технология производства композита с использованием препрега.

Основные компоненты:

1. оснастка (стойкая к температуре)

2. препрег (армирующий материал пропитанный «горячим» связующим на специальном оборудовании)

3. жертвенный слой (Pill Play)

4. перфорированная плёнка

5. впитывающий слой (Braizer)

6. вакуумная пленка

7. * автоклав

* – специальное профессиональное оборудование (мощный герметичный сосуд) для создания, удержания и контроля повышенного давления воздуха (6-8 атмосфер) и температуры (80-160°C).

Также понадобятся: высокотемпературный герметизирующий жгут, высокотемпературная вакуумная трубка, вакуумный насос.

Суть: процесс работы с препрегом похож на Технологию вакуумбэгинга. В оснастку обработанную «горячим» разделительным составом (высокотемпературные разделительные составы) укладывается армирующий материал (карбоновый препрег). Хорошенько прожимается пальцами, тефлоновой палочкой. После, укладывается жертвенный слой, перфорированный слой, впитывающий (распределяющий вакуум) слой.

Далее делается вакуумный мешок: накрываем высокотемпературной вакуумной пленкой оснастку, пленка крепится к оснастке с помощью высокотемпературного герметизирующего жгута. Герметизируем форму. Откачиваем воздух вакуумным насосом.

Использование автоклава при переработке препрегов не является обязательным (достаточно вакуумного мешка и печи), но при использовании, позволяет получать изделия высочайшего качества (характеристика прочность-вес).

Используется при производстве высокопрочных композиционных деталей: монококи, детали подвески и кузова Формулы1, суперкаров, детали самолетов, аэрокосмические компоненты, протезы, профессиональное спортивное оборудование.

Стоит отметить, что данная технология является наиболее дорогой при производстве композитов на основе карбона. Это связанно не только со стоимостью самого автоклава но и расходами на электроэнергию.

Плюс технологии: низкая сложность укладки ламината, чистый процесс, высокое качество композита.

Минус технологии: гораздо более дорогой процесс (по сравнению с вакуум бэгингом, вакуумной инфузией). Также необходимо отметить повышенные требования к оснастке (высокая температура полимеризации).

Необходима холодильная камера для хранения препрега. Но даже при правильном хранении (-18С) срок годности материала не превышает 12 месяцев.

Из вышесказанного можно сделать вывод, что именно сложность в технологии изготовления и высокий уровень квалификации рабочих обуславливает достаточно высокую цену компонентов из карбона. Наша компания за 7 лет работы накопила опыт и знания позволяющие решать любые задачи при производстве изделий из композитов. Имеется необходимое оборудование для производства любых изделий из карбона, в том числе, различных сложных, оригинальных конструкций для авиационной и космической отрасли, профессионального спорта, медицины, тюнинга автомобилей и мотоциклов.

graphite-pro.ru

Карбон М light эпоксидный компаунд (А+В) 1 кг

| Характеристики: | |

| .Удельное поверхностное электрическое сопротивление, Ом, : | 6·10^14 |

| Производитель: | Россия |

| Основа: | Эпоксид |

| Технология переработки: |

|

| Сфера применения: |

|

| Пропорции смешивания: | 100:20,19 |

| Вязкoсть, сПз: | 500 |

| Время жизни: | 60 минут |

| Время отверждения: | 5 часов |

| Предел прочности, MPa: | 80 |

| Модуль упругости при растяжении, GPa: | 0,12 |

| Тангенс диэлектрических потерь: | <0,01 |

| Теплостойкость по Мартенсу, ºС: | 90 |

Прозрачный низковязкий двухупаковочный компаунд холодного отверждения. Эпоксидная смола. Не содержит растворителей.

Применение:

— изготовление углепластиковых и стеклопластиковых изделий методом вакуумной инфузии, в том числе

радиопрозрачных, устойчивых к УФ, пресной и морской воде, с повышенными требованиями по

теплостойкости;

— изготовление декоративных и защитных покрытий бетонных, металлических и деревянных

поверхностей, устойчивых к воздействию окружающей среды;

— изготовление лакокрасочных покрытий для внутренних и наружных работ.

— заливка светодиодов, солнечных батарей, фотоэлементов.

Соотношение смолы к отвердителю: 100:20.19

Теплостойкость по Мартенсу: Не менее 90 С

Время гелеобразования в слое 1-2 мм, Т=25ºС: 5 ч

Фасовка: 1 кг

Поставляется комплектом (компоненты А+В)

igc-market.ru