Снизу машина – Принцип работы и устройство двигателя автомобиля. Техническое обслуживание двигателя автомобиля :: SYL.ru

Конструкция автомобиля — Википедия

Материал из Википедии — свободной энциклопедии

Конструкция автомобиля состоит из основных компонентов:

- Шасси — представляет собой совокупность механизмов, предназначенных для передачи крутящего момента от двигателя к ведущим колесам, для передвижения автомобиля и управления им. Шасси складывается из таких составляющих:

Компоновка легкового автомобиля — общая схема расположения главных агрегатов на раме легкового автомобиля.

Выделяются капотная, вагонная и однообъёмная (бескапотная) компоновка.

Также — заднеприводная, переднеприводная и полноприводная компоновка ведущих колёс.

Автомобильная светотехника — комплекс световой техники, использующийся для сигнализации и освещения. Автомобильное освещение монтируется в передней, в задней, а также в боковых частях транспортного средства в виде фар или фонарей. Установка может быть как выступающим элементом кузова автомобиля, так и спрятана заподлицо.

Основными назначениями автомобильного освещения заключается:

- Обеспечение освещения дорожного покрытия и пространства впереди после наступления темноты

- Обозначение транспортного средства, его габаритов и направления движения для других участников дорожного движения как в темное, так и в светлое время суток

- Предупреждение других участников дорожного движения о намерении водителя изменить скорость или направление движения

В основе автомобильного освещения лежит цветовая мнемоника, обозначающая красный цвет как опасность, жёлтый цвет — предупреждение, а белый цвет — нейтральность.

Производители автомобилей продолжают искать концепцию интегрированной компьютерной системы, которая станет наиболее рациональной, удобной в пользовании, безопасной и, как следствие, популярной у покупателей.[1][2][3]

- Электронные и медиакомпоненты:

- и пр.

ru.wikipedia.org

Общее устройство кузова автомобиля. Применяемые материалы

Несущий кузов, характерный для большинства легковых автомобилей, содержит полые элементы, изготовленные из листовой стали, на которых устанавливаются и крепятся сваркой кузовные панели. В зависимости от типа автомобиля, около 5000 сварных точек должны быть выполнены вдоль сварочных фланцев общей длиной 120…200 м. Ширина сварочного фланца составляет 10-18 мм. Другие части (передние крылья, двери, капот, крышка багажника) крепятся к опорным конструкциям кузова на болтах или с помощью точечной сварки. Существуют также каркасные и скелетные типы конструкций кузовов.

В качестве материала для кузовов применяется тонколистовая сталь. Наиболее преобладающая толщина 0,75…1 мм, однако, отдельные части кузова могут иметь толщину от 0,6 до 3,0 мм.

Для изготовления высоконапряженных конструктивных элементов применяется

Общая конструкция кузова легкового автомобиля показана на рисунке.

Рис. Кузов легкового автомобиля:

1 – подоконная балка; 2 – передняя балка крыши; 3 – лонжерон крыши; 4 – задняя балка крыши; 5 – задняя стойка кузова; 6 – задняя панель; 7 – пол в задней части кузова; 8 – задний лонжерон; 9 – средняя стойка кузова; 10 – поперечина под задним сиденьем; 11 – передняя стойка; 12 – поперечина под сиденьем водителя; 13 – порог; 14 – надколесная ниша; 15 – поперечная балка опор двигателя; 16 – передний лонжерон; 17 – поперечина передняя; 18 — поперечина радиатора

Для защиты кузова от коррозии при изготовлении кузова применяются следующие меры:

- снижение до минимума фланцевых соединений, острых кромок и углов

- устранение зон, где могут скапливаться пыль и влага

- выполнение отверстий для предварительной антикоррозионной обработки и обработки методом электрофореза

- обеспечение доступности к элементам кузова для ввода ингибиторов коррозии

- обеспечение вентиляции полых элементов

- предотвращение проникновения пыли и влаги в скрытые полости

- выполнение дренажных отверстий

- снижение до минимума зон, подвергающихся воздействию ударов камней

- покрытие нижней части кузова и тех частей кузова, которые в наибольшей степени подвержены коррозии (двери и силовые элементы в передней части автомобиля) специальными защитными средствами

Для снижения массы кузова, при сохранении его прочности, в современных автомобилях

Стальной листовой материал современных автомобилей подвергается электролитическому или термическому цинкованию. Соединение отдельных деталей кузова производится с помощью лазерной сварки, обеспечивающей абсолютно гладкие швы.

Фланцы, подверженные активному коррозионному воздействию, обрабатываются специальными пастами (поливинилхлорид или эпоксидная смола) в зоне расположения точечных швов.

Перспективным направлением в развитии автомобильных кузовов является применение алюминия и в 2005 году масса алюминиевых деталей на один автомобиль в Европе составляет 130 кг. Среди новых материалов, активно завоевывающих автомобилестроение, следует назвать пеноалюминий – чрезвычайно легкий, жесткий, с высоким энергопоглощением при столкновении. Металлические пенистые структуры обладают и высокими характеристиками, обеспечивающими шумоизоляцию и термостойкость, однако стоимость деталей из такого материала выше, чем у стальных, примерно на 20%.

Разработан новый материал «AAS» трехслойной структуры, способной кардинально изменить конструкцию кузова и снизить его массу до 50%.

В конструкции концептуальных автомобилей компаний «Ауди» и «Даймлер-Бенц» использованы каркасы из прессованных алюминиевых профилей. Масса кузова модели «Ауди А8» за счет этого снижена до 810 кг.

Структура передней части современных легковых автомобилей разработана таким образом, чтобы в случае легкого ДТП (скорость до 15 км/ч) необходимо было менять только поперечину бампера 5 и прикрепленные к ней поглотители энергии деформации 1. Если повреждения структуры автомобиля более значительны, тогда может возникнуть необходимость замены лонжеронов, для этого также следует отвернуть болтовое соединение. Все значительные повреждения в передней части автомобиля могут быть устранены только сваркой соответствующих оригинальных деталей.

Рис. Нижняя часть легкового автомобиля Audi:

1 – поглотитель энергии; 2 – лонжерон 1; 3 – лонжерон 2; 4 – болтовое соединение; 5 – поперечина бампера

Большой интерес представляет новый пластиковый материал под маркой «Fibropur». В его структуре – полиуретан и натуральные волокна (лен и сизаль в равных пропорциях). Детали из такого пластика отличаются легкостью, жесткостью, ударной вязкостью и меньшей стоимостью в сравнении с полиуретаном.

Замены металлических узлов и деталей на пластиковые позволили уменьшить стоимость их производства. В результате уже на нынешнем этапе создаются условия для снижения себестоимости автомобиля на 20 … 30%.

В настоящее время 48% всех пластмассовых деталей в легковом автомобиле приходятся на долю внутренней отделки кузова. Однако пластмассы применяются и в других агрегатах автомобилей – например, самоклеящиеся листовые материалы для повышения жесткости и прочности кузова из тонких стальных листов, оконные стекла из поликарбоната, которые на 40% легче, всасывающие патрубки из полиамида на двигателях.

В последнее время производители транспортных средств все большее внимание обращают на химические способы соединения узлов и деталей автомобиля. Так, компания «Крайслер» разрабатывает концептуальный автомобиль (CCV) с кузовом из термопластов, соединенный с рамой специальным клеем.

Стекла кузовов легковых автомобилей выполняют многослойными с высокой теплоотражающей способностью. Такие стекла эффективно защищают от теплового воздействия извне, причем теплоотражающая способность никак не сказывается на их прозрачности. Они уменьшают интенсивность ультрафиолетовых лучей и обладают шумоизолирующими свойствами. Для этого в многослойной структуре стекла предусмотрены защитная и отражающая прослойки. Многослойная конструкция травмобезопасна, потому что между слоями стекла находится защитная пленка, предотвращающая образование осколков.

Производители автомобилей большое внимание уделяют травмобезопасным конструкциям кузова, которые описаны в разделе «Системы пассивной безопасности».

ustroistvo-avtomobilya.ru

Принцип работы и устройство двигателя автомобиля. Техническое обслуживание двигателя автомобиля :: SYL.ru

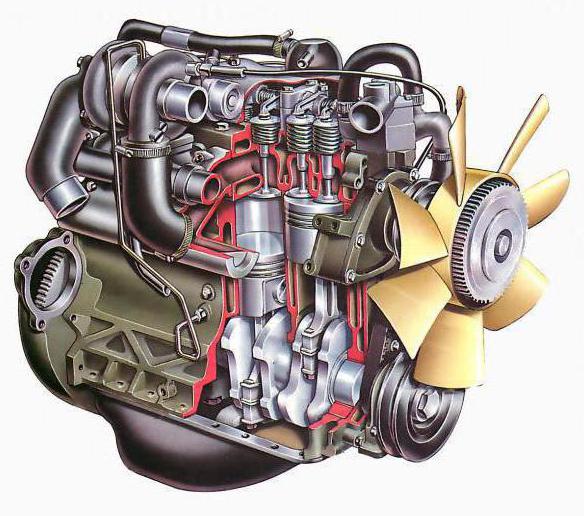

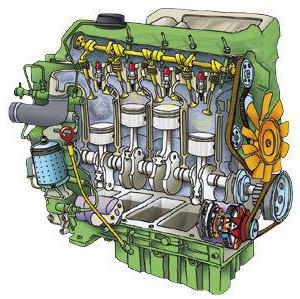

Большинство водителей понятия не имеют, каким является устройство двигателя автомобиля. А знать это необходимо, ведь не зря при обучении во многих автошколах ученикам рассказывают принцип работы ДВС. Иметь представление о работе двигателя должен каждый водитель, ведь эти знания могут пригодиться в дороге.

Конечно, существуют разные типы и марки двигателей автомобилей, работа которых отличается между собой в мелочах (системы впрыскивания топлива, расположение цилиндров и т. д.). Однако основной принцип для всех типов ДВС остается неизменным.

Устройство ДВС всегда уместно рассматривать на примере работы одного цилиндра. Хотя чаще всего легковые автомобили имеют 4, 6, 8 цилиндров. В любом случае, главная деталь мотора – это цилиндр. В нем располагается поршень, который может двигаться вверх-вниз. При этом существуют 2 границы его передвижения – верхняя и нижняя. Профессионалы их называют ВМТ и НМТ (верхняя и нижняя мертвые точки).

Сам поршень соединен с шатуном, а шатун – с коленчатым валом. При движении поршня вверх-вниз шатун передает нагрузку на коленчатый вал, и тот вращается. Нагрузки от вала передаются на колеса, в результате чего автомобиль начинает движение.

Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой этого сложного механизма. Делается это с помощью бензина, дизельного топлива или газа. Капля топлива, воспламеняющаяся в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение. Затем поршень по инерции возвращается в верхнюю границу, где снова происходит взрыв бензина и такой цикл повторяется постоянно, пока водитель не заглушит мотор.

Так выглядит устройство двигателя автомобиля. Однако это лишь теория. Давайте рассмотрим более детально циклы работы мотора.

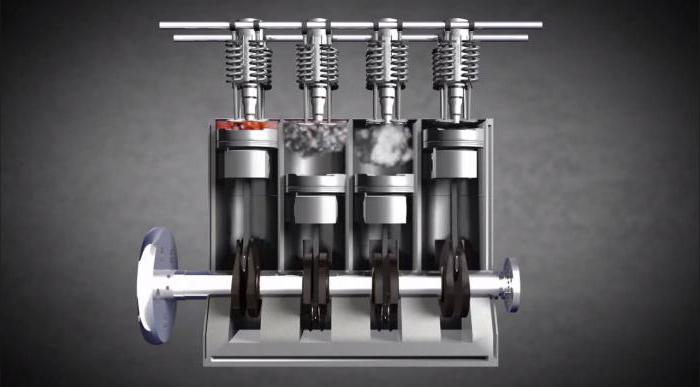

Четырехтактный цикл

Практически все двигатели работают по 4-тактному циклу:

- Впуск топлива.

- Сжатие топлива.

- Сгорание.

- Вывод отработанных газов за пределы камеры сгорания.

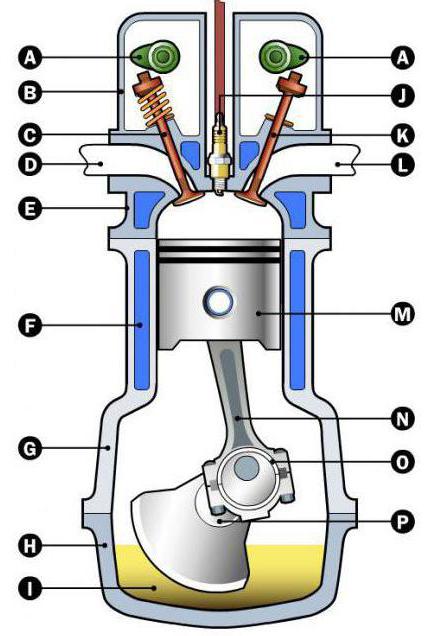

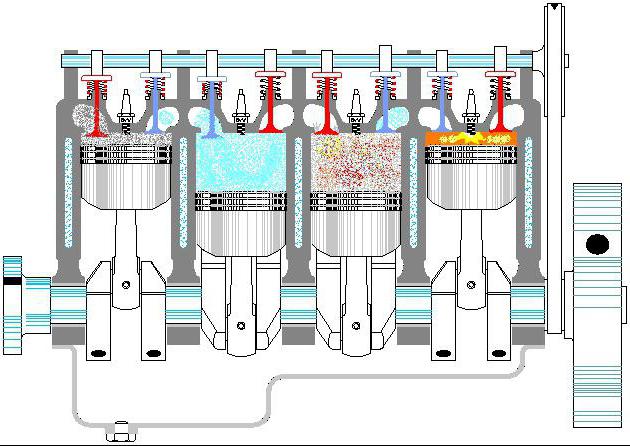

Схема

Ниже на рисунке показана типичная схема устройства двигателя автомобиля (одного цилиндра).

На этой схеме четко показаны основные элементы:

A – Распределительный вал.

B – Крышка клапанов.

C – Выпускной клапан, через который отводятся газы из камеры сгорания.

D – Выхлопное отверстие.

E – Головка цилиндра.

F – Полость для охлаждающей жидкости. Чаще всего там находится антифриз, который охлаждает нагревающийся корпус мотора.

G – Блок мотора.

H – Маслосборник.

I – Поддон, куда стекает все масло.

J – Свеча зажигания, образующая искру для поджога топливной смеси.

K – Впускной клапан, через который в камеру сгорания попадает топливная смесь.

L – Впускное отверстие.

M – Поршень, который движется вверх-вниз.

N – Шатун, соединенный с поршнем. Это основной элемент, который передает усилие на коленчатый вал и трансформирует линейное движение (вверх-вниз) во вращательное.

O – Подшипник шатуна.

P – Коленчатый вал. Он вращается за счет движения поршня.

Также стоит выделить такой элемент, как поршневые кольца (их еще называют маслосъемными кольцами). Их нет на рисунке, однако они являются важной составляющей системы двигателя автомобиля. Данные кольца огибают поршень и создают максимальное уплотнение между стенками цилиндра и поршня. Они предотвращают попадание топлива в масляный поддон и масла в камеру сгорания. Большинство старых двигателей автомобилей ВАЗ и даже моторы европейских производителей имеют изношенные кольца, которые не создают эффективное уплотнение между поршнем и цилиндром, из-за чего масло может попадать в камеру сгорания. В такой ситуации будет наблюдаться повышенный расход бензина и «жор» масла.

Это основные элементы конструкции, которые имеют место во всех двигателях внутреннего сгорания. На самом деле элементов намного больше, но тонкостей мы касаться не будем.

Это основные элементы конструкции, которые имеют место во всех двигателях внутреннего сгорания. На самом деле элементов намного больше, но тонкостей мы касаться не будем.Как работает двигатель?

Начнем с начального положения поршня – он находится вверху. В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. При этом всего лишь небольшая капля бензина поступает в емкость цилиндра. Это первый такт работы.

Во время второго такта поршень достигает самой нижней точки, при этом впускное отверстие закрывается, поршень начинает движение вверх, в результате чего топливная смесь сжимается, так как ей в закрытой камере некуда деваться. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе деталь достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени, пока водитель не заглушит двигатель.

В результате взрыва бензина поршень движется вниз и толкает коленчатый вал. Тот раскручивается и передает нагрузки на колеса автомобиля. Именно так и выглядит устройство двигателя автомобиля.

Отличие в бензиновых моторах

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. То есть на третьем цикле поршень поднимается вверх, сильно сжимает топливную смесь, и та взрывается естественным образом под действием давления.

Альтернатива ДВС

Отметим, что в последнее время на рынке появляются электрокары – автомобили с электрическими двигателями. Там принцип работы мотора совершенно другой, т. к. источником энергии является не бензин, а электричество в аккумуляторных батареях. Но пока что автомобильный рынок принадлежит автомобилям с ДВС, а электрические двигатели не могут похвастаться высокой эффективностью.

Несколько слов в заключение

Такое устройство ДВС является практически совершенным. Но с каждым годом разрабатываются новые технологии, повышающие КПД работы мотора, осуществляется улучшение характеристик бензина. При правильном техническом обслуживании двигателя автомобиля он может работать десятилетиями. Некоторые успешные моторы японских и немецких концернов «пробегают» миллион километров и приходят в негодность исключительно из-за механического устаревания деталей и пар трения. Но многие двигатели даже после миллионного пробега успешно проходят капремонт и продолжают выполнять свое прямое предназначение.

www.syl.ru