Газ 53 двигатель ремонт – Газ 53 ремонт двигателя — Ремонт автомобиля своими руками

Переборка двигателя газ 53

Сборка двигателя автомобиля ГАЗ-53-12

Для сборки двигателя, как и для его разборки, блок цилиндров закрепляют на вращающемся стенде, чтобы обеспечить свободный доступ ко веем деталям и узлам двигателя.

ремонта, из блока предварительно удаляют два установочных штифта, затем картер крепят к блоку болтами. В блок на двух коренных подшипниках устанавливают коленчатый вал. На задний фланец коленчатого вала крепят на специальной стойке индикатор.

Вращая вал, проверяют биение отверстия для центрирующего бурта коробки передач и перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала (рис. 70 и 71). Биение отверстия и торца картера не должно превышать 0,08 мм. Если биение отверстия превышает указанную величину, ослабляют крепление картера к блоку и легкими ударами по фланцу картера добиваются правильной его установки, а затем затягивают крепежные болты. После затяжки болтов отверстия для установочных штифтов в картере сцепления и блоке цилиндров развертывают одновременно до ремонтного размера. Диаметр отверстия должен быть таким, чтобы в развернутых отверстиях не оставалось черноты. Затем в отверстия запрессовывают штифты, диаметр которых на 0,015 — 0,051 мм больше диаметра отверстий. Биение торца картера устраняют шабровкой.

Рис. 70. Проверка концентричности установочного отверстия:

1 — картер сцепления; 2 — приспособление коробки передач в картере сцепления с осью коленчатого вала

Рис. 71. Проверка перпендикулярности заднего торца картера сцепления к оси коленчатого вала

Рис. 72. Проверка величины утопания гильзы в блоке цилиндров

При сборке двигателя соблюдают следующий порядок операций.

Устанавливают в блок цилиндров гильзы цилиндров. Под каждую гильзу устанавливают уплотнительную прокладку. Точность изготовления блока, гильзы цилиндра и толщины прокладки обеспечивают выступание верхнего торца гильзы над привалочной поверхностью блока под головку цилиндров в пределах 0,02 — 0,10 мм.

Примечание. На отдельных двигателях применялся набор уплотнительных прокладок для обеспечения требуемого выступания гильзы. В этом случае перед установкой гильз в блок их подбирают с помощью металлической линейки и щупа следующим образом: гильза, установленная в блок без уплотнительной прокладки, должна утопать относительно привалочной поверхности головки. Линейку устанавливают на привалочную плоскость, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 72). Толщина набора прокладок должна обеспечивать выступание гильзы над привалочной плоскостью в пределах 0,02 — 0,10 мм.

После установки гильз в блок их закрепляют от выпадания специальными втулками-зажимами (см. рис. 46).

Устанавливают в выточки заднего гнезда коренного подшипника блока и сальникодержателя сальник коленчатого вала (асбестовый шнур длиной 120 мм, пропитанный маслографитовой смесью). С помощью специальной оправки шнур опрессовывают в выточках гнезда легким постукиванием молотка, как указано на рис. 73. Не снимая приспособления, подрезают концы шнура, выступающие над плоскостью разъема на 0,5 — 1,0 мм.Срез должен быть ровным.

Сборка коленчатого вала: запрессовывают в гнездо коленчатого вала подшипник первичного вала коробки передач;

устанавливают на вал маховик и закрепляют его, завернув четыре гайки крепления моментом, равным 76 — 83 Н-м. Зашплинтовывают гайки крепления маховика;

привертывают к маховику нажимной диск с кожухом в сборе, предварительно сцентрировав ведомый диск сцепления с помощью оправки по подшипнику в заднем торце коленчатого вала (в качестве оправки может быть использован первичный вал коробки передач). Метки, выбитые на кожухе нажимного диска и маховике около одного из отверстий для болтов крепления кожуха, совмещают (рис. 74).

Рис. 73. Установка сальниковой набивки в саль никодержатель

Болты крепления кожуха затягивают ключом крутящим моментом 20 — 25 Н-м. Ведомый диск сцепления устанавливают демпфером к нажимному диску. Коленчатый вал в сборе с маховиком и сцеплением балансируют на заводе-изгоговителе, поэтому после замены одной из этих деталей вал вновь динамически балансируют. Дисбаланс не должен превышать 30 гс • см. Перед балансировкой коленчатого вала на шатунные шейки надевают грузы массой 2372 г. При балансировке допускается сверление металла маховика на расстоянии 6 мм от зубчатого обода сверлом диаметром 8 мм На глубину не более 10мм, расстояние между центрами отверстий не менее 15 мм.

Если дисбаланс собранною коленчатого вала превышает 180 гс-см, то вал разбирают и балансируют каждую деталь отдельно. Коленчатый вал балансируют динамически. Допустимый дисбаланс 15 гс-см. Остальные детали балансируют статически. Допустимый дисбаланс маховика 35 с-см, ведомого диска сцепления 18 с — см, нажимного диска сцепления с кожухом в сборе 36 гс-см.

Устанавливают вкладыши коренных подшипников в гнезда блока и крышки коренных подшипников. Надевают на переднюю коренную шейку коленчатого вала заднюю шайбу упорного подшипника стороной, залитой антифрикционным сплавом к щеке коленчатого вала. Смазывают чистым моторным маслом вкладыши коренных подшипников и шейки коленчатого вала и укладывают вал в блок цилиндров.

Надевают крышки коренных подшипников на шпильки так, чтобы фиксирующие выступы на верхнем и нижнем вкладышах каждого подшипника были с одной стороны, а номера, выбитые на крышках, соответствовали номерам подшипников блока. При установке передней крышки следят за тем, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки и чтобы не было ступеньки между торцами крышки и блока.Устанавливают крышки на свои места, слегка постукивая по ним резиновым молотком. Устанавливают стопорные пластины. Наворачивают гайки крепления крышек и затягивают их равномерно, следя за тем, чтобы не было перекосов. Окончательно затягивают эти гайки специальным динамометрическим ключом моментом 100— 120 Н * м. Шплинтуют гайки стопорными пластинами, загибая на грань гайки усик стопорной пластины. После затяжки гаек коленчатый вал должен легко вращаться от небольших усилий.

Устанавливают на место сальникодержатель. Перед установкой в пазы сальникодержателя вкладывают резиновые уплотнительные прокладки. На шпильки надевают фасонные плоские и пружинные шайбы и навертывают специальные гайки сальникодержателя.

Ставят переднюю шайбу упорного подшипника стороной, залитой антифрикционным сплавом к носку коленчатого вала так, чтобы своими пазами она установилась на штифты, запрессованное в блок и крышку переднего коренного подшипника.

Надевают стальную упорную шайбу на носок коленчатого вала. Если шайба имеет следы выработки, то ее устанавливают неизношенной стороной к передней шайбе упорного подшипника.

Рис. 75. На прессовка шестерни коленчатого вала

Рис. 76. Проверка осевого зазора коленчатого вала

Устанавливают в паз сегментную шпонку шестерни коленчатого вала и напрессовывают шестерню до упора (рис. 75).

Проверяют осевой зазор коленчатого вала. Для проверки отжимают коленчатый вал к заднему концу двигателя и с помощью щупа определяют зазор между торцом шайбы упорного подшипника и плоскостью бурта первой коренной шейки (рис. 76). Зазор должен быть в пределах 0,075 —0,175 мм.

Порядок сборки шатунно-поршневой группы:

аккуратно подбирают поршни по гильзам;

подбирают поршневые пальцы к шатунам так, чтобы при нормальной комнатной температуре слегка смазанный палец плавно перемещался в отверстии верхней головки шатуна под легким усилием большого пальца (рис. 77). Цвет маркировки пальца должен соответствовать цвету маркировки на бобышках поршня. Подбирать пальцы из другой группы не разрешается;

на специальном приспособлении собирают шатун, поршень и палец. Перед сборкой поршень нагревают в горячей воде до температуры 70 °С. Запрессовка пальца в холодный поршень не допускается, так как это может привести к повреждению поверхности отверстия бобышки поршня, а также к деформации самого поршня. Шатуны и поршни перед сборкой(рис. 78)ориентиру ют следующим образом: для поршней 1, 2, 3 и 4-го цилиндров (см. поз. 1) надпись на поршне ’’Перед” и номер, выштампованный на стержне шатуна, должны находиться на противоположных сторонах, а для поршней 5, б, 7 и 8-го цилиндров (см. поз. II) надпись на поршне и номер на стержне шатуна должны находиться на одной стороне;

устанавливают стопорные кольца поршневых пальцев в канавки бобышек таким образом, чтобы отгиб усика был направлен наружу;

подбирают по гильзам поршневые кольца;

с помощью специального приспособления надевают на поршни поршневые кольца. В одну канавку устанавливают хромированное компрессионное кольцо, во вторую — луженое. Компрессионные кольца внутренней выточкой устанавливают к днищу поршня, Все кольца должны свободно перемещаться в своих канавках.

Рис. 77. Подбор поршневого пальца к шатуну

Рис. 78. Соединение шатуна с поршнем:

I — для установки в 1, 2, 3 и 4-й цилиндры;

II — для установки в 5, 6, 7 и 8-й цилиндры;

1—номер на шатуне;2—метка на крышке шатуна

Вставляют поршни с шатунами в сборе в гильзы цилиндров. Для этого:

перед установкой тщательно протирают салфеткой нижние головки шатунов и шейки коленчатого вала. Устанавливают в нижние головки шатунов вкладыши шатунных подшипников. Прилегание вкладыша к гнезду должно быть плотным. Попадание между вкладышем и шатуном масла или инородных частиц не допускается;

устанавливают коленчатый вал в положение, соответствующее н.м.т. в том цилиндре, куда устанавливается поршень;

разводят замки плоских кольцевых дисков под углом 180° один к другому, а замки осевого и радиального расширителей — под углом 90° по отношению к замкам кольцевых дисков; надевают на шатунные болты предохранительные латунные колпачки, смазывают чистым моторным маслом вкладыши, поршень, шатунную шейку коленчатого вала и гильзу цилиндра и с помощью оправки устанавливают поршень в цилиндр (рис. 79). Перед установкой поршней убеждаются в том, что номер, выбитый на шатуне, соответствует номеру цилиндра, а надпись на поршне ’’Перед” направлена к переднему торцу блока;

Рис. 79. Установка поршня с кольцами в цилиндр

подтягивают шатун за нижнюю головку к шатунной шейке, снимают с болтов предохранительные колпачки, надевают крышку шатуна, проверив соответствие номеров крышки и шатуна. Крышку ставят таким образом, чтобы фиксирующие усики вкладышей были направлены в одну сторону;

затягивают гайки шатуна динамометрическим ключом моментом 68 — 75 Н • м и законтривают их. Стопорную гайку затягивают поворотом на 1,5 — 2 грани от положения соприкосновения торца стопорной гайки с торцом основной гайки или моментом 3 — 5 Н-м. Стопорение гаек шатуна может осуществляться и другим способом: поверхность резьбы болта шатуна смазывается универсальным герметиком ”Унигерм-9”, резьба болта и гайки должны быть тщательно обезжирены. Таким же образом устанавливают остальные поршни.

В СССР самой распространенной моделью грузовых автомобилей стал ГАЗ-53 и его модификации. За более чем тридцать лет, с момента выпуска первой машины, с конвейеров сошло свыше 4 миллионов экземпляров.

Выпускался автомобиль с 1961 по 1992 годы на мощностях Горьковского автозавода.

Двигатель ГАЗ-53

На автомобили ГАЗ-53 устанавливались две основные модели силовых агрегатов: шестицилиндровый ГАЗ-11 и восьмицилиндровый ЗМЗ-53. Второй мотор имел несколько различных модификаций, однако особой разницы в их конструкции нет.

Несмотря на высокое качество сборки и надежность, двигатель ГАЗ-53 со временем требует проведения ремонтных работ.

Обслуживание мотора

Двигатели внутреннего сгорания, относящиеся к семейству ЗМЗ-53, отличаются неплохим рабочим ресурсом и надежностью, однако, как и любые другие силовые агрегаты, требуют проведения регулярного технического обслуживания. К числу подобных профилактических мер можно отнести:

- Смену смазочного материала. Масло в двигатель ГАЗ-53 заливается как минеральное, так и синтетика с полусинтетикой. Менять его приходится каждые 5-6 тысяч километров пробега для первого типа, для второго – каждые 10-12 тысяч. Впрочем, синтетические масла не совсем подходят для такого двигателя, и использовать их нежелательно.

- Регулярная подтяжка креплений впускного коллектора и головок блока цилиндров. В других ситуациях проверяется затяжка раз в 30 тысяч километров, однако можно и чаще. У двигателя слабым местом является именно впускной коллектор, который зачастую идет «винтом». Подтягиваются его гайки очень просто и находятся в свободном доступе.

- Проверка уровня охлаждающей жидкости. Проводить ее желательно перед каждым выездом на автомобиле. Ремонт двигателя ГАЗ-53 зачастую становится последствием недостаточного уровня жидкости в системе охлаждения.

- Проверка клапанов. Их регулировку проводят только после смены прокладок ГБЦ либо если двигатель ГАЗ-53 подвергался серьезному ремонту. В остальных случаях корректировка их работы происходит только если они начинают стучать. Сами по себе клапаны, как правило, из строя не выходят, так что в большинстве случаев их слишком сильно пережимают мастера во время работы. Как показывает практика, лучше, если они будут немного стучать.

Чтобы двигатель ГАЗ-53 работал как можно больше без неисправностей, необходимо регулярно проводить его диагностику, вовремя устранять неполадки и заливать только качественное моторное масло.

Двигатель ГАЗ-53: технические характеристики

Транспортные средства данной марки комплектуются несколькими модификациями силовых агрегатов. Начиная с 1966 года, на автомобили ГАЗ производилась установка двигателя ГАЗ-53. Модель комплектовалась карбюратором К-126Б и имела верхнее расположение клапанов. Нескольким позднее характеристика двигателя ГАЗ-53 изменилась, поскольку карбюратор был заменен на К-135.

У этого мотора небольшой ход поршня и объем цилиндров. Многие придерживаются мнения, что детали других ДВС из одной линейки можно установить на двигатель ГАЗ-53. Технические характеристики этих моторов несколько разные, поэтому их элементы не являются взаимозаменяемыми. Отличаются не только блоки цилиндров, но и ГБЦ, поршневая группа и коленчатый вал.

Диагностика двигателя

Регулярная проверка необходима для блока цилиндров. Если его крепления ослабевают, подтягивают гайки. Прежде чем проводить такие работы, из системы сливается вся охлаждающая жидкость и ослабевается крепление впускной трубы — это позволяет не допускать воздействия подтяжки одной головки цилиндра на остальные.

После проведения таких процедур динамометрическим ключом закручиваются гайки. Такую работу производитель рекомендует осуществлять первые три технических обслуживания, затем ее частоту можно сократить до каждого второго.

Двигатель ГАЗ-53 не требует проведения ремонта при условии использования смазочных материалов и топлива высокого качества. В таком случае образующийся на поршнях и внутри камеры сгорания нагар будет небольшим и не станет оказывать никакого влияния на работу мотора.

Несоблюдение банальных правил может привести к детонации, увеличению расхода и понижению мощности.

Удаление нагара

Двигатель ГАЗ-53 очень просто избавляется от нагара. Для этого необходимо провести чистку стенок камеры сгорания и днища поршней. Нагар содержит большое количество вредных веществ, поэтому при проведении такой процедуры желательно защитить дыхательные пути. С этой целью его нередко промазывают керосином.

Смена деталей коленчатого вала

С целью повышения потенциала двигателя желательно регулярно производить замену вкладышей коленчатого вала и поршневых колец.

Основной причиной обновления вкладышей является резкое снижение давления масла. Если возникает необходимость, замене подлежат и шатунные вкладыши.

Замена поршневых колец

Главным признаком того, что пришла пора менять поршневые кольца, становится увеличение расхода смазочного материала. В норме он составляет 400 г на 100 километров пробега. В комплект поршневых колец входят стальные диски и компрессионное кольцо из чугуна.

С гильз цилиндров во время замены удаляют неизношенный участок пояска, а ГБЦ очищаются от нагара.

Газораспределительный механизм также требует регулярной диагностики. Зазоры клапанов проверяются только при работающем вхолостую двигателе и опущенном до упора толкателе.

Возможные неисправности ДВС ГАЗ-53

У силового агрегата встречаются поломки и неисправности, характерные для любого другого мотора. Для их устранения производится полная разборка и сборка двигателя ГАЗ-53. Причины появления поломок могут быть различными:

- Появление стука латунных вкладышей. Является самой серьезной неисправностью. Приводит к ней низкий уровень масла, износ всех деталей либо сниженное или полностью отсутствующее давление в системе.

- Повышенный расход смазочного материала. Масло может либо протекать через сальники и соединения, либо через поршневые кольца. Также причиной этого может быть забивка сапуна.

- Стуки втулок или поршней шатуна. Для поршней характерно перегорание днища либо выход из строя перегородок между кольцами. Основная причина этого — перегрев двигателя.

- Прогорание выпускных клапанов. Сами по себе они не прогорают, но зачастую можно столкнуться с износом направляющих втулок. Причин этого может быть несколько: попадание моторного масла, низкое качество топлива или отсутствие в клапанах зазора.

- Прогорание прокладок блока цилиндров. Причина — перегрев двигателя, который может привести к искривлению поверхности головок.

Капитальный ремонт двигателя

Мотор ГАЗ-53 при должном уходе крайне редко нуждается в капитальном ремонте, но если это все же случается, то причинами могут быть следующие неисправности:

- Увеличение расхода смазочного материала, причем с заменой колец проблема осталась актуальной.

- Низкое давление в смазочной системе и появление стуков в двигателе.

- Износ всего силового агрегата с исчерпыванием его рабочего ресурса.

- Заклинивание мотора из-за коленчатого вала.

Ремонт двигателя может производиться самостоятельно — производителем выпускается полное руководство по эксплуатации, в котором все действия по смене деталей и возможные неисправности и методы их устранения подробно описаны.

Несмотря ни на что, двигатели, устанавливаемые на ГАЗ-53, отличаются неплохой выносливостью. Учитывая различные «доработки» ДВС и масла, которые порой в него заливают, остается только удивляться его работоспособности. Нередко такой движок может спокойно функционировать годами даже при условии наличия непонятных стуков.

Иногда авто выходит из строя, требуя проведения восстановительных мероприятий. Одной из подобных процедур служит ремонт двигателя ГАЗ 53, который уже давно исчерпал свой гарантийный срок службы. Без автомобилей наша жизнь была бы не только менее интенсивной, но и более скучной. Кроме того, перевозка грузов является одной из приоритетных задач, которая выполняется при помощи автотранспорта. Ярким представителем отечественного автопрома является ГАЗ 53, который прекрасно известен каждому из нас и применяется для различного рода грузоперевозок.

Так выглядит классический грузовик ГАЗ 53

Эксплуатация двигателя и характерные для него неисправности

Легендарный автомобиль ГАЗ 53 во времена своего создания оборудовался двумя вариантами моторов, имеющих множество модификаций. Первым из них был 6-цилиндровый ГАЗ 11, который не нашел своего широкого примечания в данной модели машины. В свою очередь, второй вариант двигателя ЗМЗ 53, имеющий объем 4,25 л, устанавливался гораздо большее число раз. Поэтому на сегодняшний день часто двигатель ГАЗ 53 представляет собой именно ЗМЗ 53. Этот мотор является своеобразным эталоном надежности и долговечности автомобильного двигателя.

Двигатель змз 53 для автомобиля Газ 53

- стук шатунных вкладышей;

- прогорание выпускных клапанов;

- увеличение расхода топлива и масла;

- истирание поршневых колец;

- стук верхних втулок или поршней;

- прогорание прокладок блока цилиндров.

Именно эти неполадки наиболее часто приводят к сбою работы двигателя, способному вызвать полную его остановку. Практически все они связаны с нарушениями эксплуатации агрегата. Так, истирание поршневых колец и появление стука в шатунных вкладышах является следствием пренебрежения инструкцией по эксплуатации автомобиля.

В свою очередь, прогорание различных клапанов и прокладок служит прямым следствием перегрева системы, а повышение расхода масла возникает в результате игнорирования профилактических мероприятий.

Профилактические мероприятия для двигателя ЗМЗ 53

Профилактика работы двигателя ЗМЗ 53 является гарантией сохранения его оптимальной функциональности и призвана поддерживать работу устройства на должном уровне.

Кроме того, аналогичные мероприятия дают возможность своевременно определить образование каких-либо серьезных повреждений мотора и ликвидировать их с наименьшими затратами.

Именно поэтому данные процедуры имеют огромную важность и позволяют предотвратить образование мелких неисправностей, список которых был приведен выше. В целом, обслуживание двигателя ГАЗ 53 заключается в проведении следующих мероприятий:

- замена смазочной жидкости;

- подтяжка головок блока цилиндров;

- проверка креплений выпускного коллектора;

- контроль количества охлаждающей жидкости;

- регулировка клапанов;

- проверка уровня масла в системе.

Своевременное проведение всех приведенных выше процедур способно послужить залогом успешной работы автомобильного мотора и гарантировать его оптимальную функциональность. Обслуживание машины имеет свои тонкости, которые должны быть непременно учтены.

Система смазки двигателя Газ 53

Восстановление мотора ГАЗ 53: наиболее серьезные повреждения и проведение капитального ремонта

Пренебрежение профилактическими средствами и игнорирование первичных признаков неисправности двигателя могут привести к достаточно плачевным последствиям, в особенности если он заглохнет в дороге. Подобными факторами, способными полностью вывести автомобиль из строя и даже сказаться на безопасности людей, находящихся в нем, служат следующие состояния:

- стук в моторе;

- клин движущихся элементов двигателя;

- нехарактерный металлический звук при работе;

- критическое понижение уровня масла.

Приведенные выше критерии являются сигналом для немедленного прекращения работы мотора и его полной остановки. В дальнейшем восстановить его работу можно лишь путем капитального ремонта, подразумевающего полную разборку двигателя и замену поврежденной его части.

Ремонт мотора грузовика Газ 53

- реставрация поршневой группы;

- замена шатунных и коренных вкладышей коленвала;

- полная замена всех уплотнителей, заглушек и сальников;

- установка нового масляного насоса;

- смена шестеренок коленчатого и распредвала;

- обновление маслосъемных колпачков.

Капитальный ремонт двигателя является достаточно сложным процессом, который способен привести к серьезным материальным затратам. В первую очередь, они заключаются в покупке новых деталей, которые иногда довольно сложно достать. При этом даже проведение полноценной реставрации мотора может не дать положительного результата в виду того, что все остальные системы машины также находятся в крайне изношенном состоянии.

Схема устройство двигателя Газ 53

Самостоятельный ремонт двигателя ГАЗ 53

Починить двигатель ГАЗ 53 своими руками можно, но этот процесс требует определенной подготовки и наличия профессиональных навыков. При этом без теоретических аспектов и четкого понимания структуры работ начинать подобное мероприятие даже не стоит. Мотор является одной из самых сложных систем, присущих автомобилю. Поэтому для того, чтобы полноценно отремонтировать его и получить положительный результат, нужно быть полностью уверенным в собственных силах. В целом, ремонт двигателя ГАЗ 53 заключается в проведении следующих манипуляций:

- снятие двигателя с машины;

- прочистка всех внутренних и внешних поверхностей;

- разборка узлов и конструктивных элементов системы;

- замена поврежденных деталей;

- профилактический осмотр всех соединений и крепежа;

- сборка;

- обкатка;

- монтаж в машину.

Двигатель ГАЗ-53: Трещина в блоке цилиндров

Содержание:

Содержание:1. Утечка масла из двигателя и попытка ее устранить

2. Повторный разбор двигателя вместе с мотористом

3. Трещина горизонтального масляного канала блока цилиндров

4. Сломанная шпилька блока цилиндров

Двигатель ГАЗ-53 для своего времени был довольно надежен и бывало выхаживал до 200 тыс. км, уступая разве что мотору ЗИЛ-130. Однако, боялся он перегрева и обезличенного капитального ремонта.

Поэтому, многие водители предпочитали делать капиталку в своем гараже и считали это более надежным, чем ремонт в условиях авторемзавода.

1. Утечка масла из двигателя и попытка ее устранить

История двигателя, который стоял на моей машине, мне не известна, но точно уверен, что это было уникальное творение автопрома. Мотор постоянно барахлил и доставлял мне множество неприятностей. Одной из них, была течь масла через уплотнение заднего коренного подшипника.

Сначала, потери масла были не большими, но постепенно, они выросли до 4-6 литров в день. С таким расходом масла, наша организация не могла мириться и поэтому, шеф выделил мне день на поиск и устранение неисправности. Для этого, я нашел фирменную набивку с несколькими медными жилками.

Перед ремонтом, я проверил осевой люфт коленчатого вала и он оказался минимальным, что и следовало ожидать, ведь давление масла было нормальным. Работа по сливу масла с двигателя и снятию поддона, много времени не заняла.

Легко открутил маслозаборник и снял заднюю коренную крышку, а также крышку держателя набивки. Сама набивка имела вполне себе приличный вид. Далее, открутил еще один коренной подшипник и ослабил остальные.

Дело в том, что крышки коренных подшипников на моторе ГАЗ-53 чугунные. Сделано это для того, чтобы облегчить заводку двигателя в холодное время года.

Достигается это тем, что коэффициенты линейного расширения чугуна и стали приблизительно равны, поэтому в холодное время года, коленчатый вал двигателя не испытывает такого сильного сжатия, как в случае с крышками коренных подшипников выполненными из алюминия.

Открутив три первых крышки коренных подшипников, я смог оттянуть вал вниз с тем расчетом, чтобы вытащить старую набивку и с помощью проволоки завести новую. Когда новая набивка была в пазу блока цилиндров, установил предпоследнюю крышку и затянул все остальные. Лишние концы набивки отрезал, оставив запас на сжатие.

Далее, вставил набивку в съемную нижнюю крышку и так же подрезал ее, оставив небольшие концы. Крышку, которая держит набивку, тщательно протянул по месту, заменив при этом маслоуплотнительные флажки.

Затем, проверил еще на раз затяжку коренных крышек, установил маслоприемник и закрыл поддон двигателя. С чувством хорошо выполненной работы, залил масло в систему.

Завел мотор с хорошим настроением и каково же было мое удивление, когда заглянув под двигатель, я увидел еле видную струйку масла. Настроение сразу же испортилось и досаде моей не было предела. Шеф же вместе с гаражным большинством решили, что для такой филигранной работы, нужен специалист моторист.

Надо отдать коллективу должное, никаких ухмылок в мою сторону не было. Я же поехал работать дальше, доливая каждый день минимум по пол ведра масла. Шеф вздыхал, но талоны на масло где то находил.

2. Повторный разбор двигателя вместе с мотористом

Сколько с таким расходом я проездил, точно сказать не могу, но в какой то момент шеф объявил, что после обеда нужно снять поддон двигателя, т.к. приедет моторист, который будет ремонтировать двигатель, а мне ему нужно будет помочь.

Быстренько все разобрал и дождался моториста, который произвел операцию по замене сальниковой набивки. Пока я ставил поддон и заливал масло, моторист уж успел получить деньги за сделанную работу.

Двигатель был заведен и шеф, вместе со специалистом, подошли посмотреть. Заглянули под машину и обнаружили, что масло все еще бежит.

Увидев такое дело, моторист молча одел халат, взял переноску и опять полез под двигатель. Произведя осмотр, он матюкнулся и заявил, что масло действительно течет с коренного. Меня такое заявление не обрадовало и оптимизма не внушило.

Шеф с мотористом ушли, а через какое то время, мне была дана команда снять завтра с утра двигатель и перевезти его в соседнюю организацию, чтобы уже там произвести ремонт как надо.

На следующий день, я занялся привычной для меня работой по откручиванию гаек и уже в обед вместе с двигателем был в соседней организации. Там открутил с мотора поддон, а также снял сцепление и маховик.

Вместе с мотористом, подсвечивая себе переноской, мы тщательно осмотрели заднюю часть блока цилиндров на предмет возможной трещины. Однако, никаких дефектов нам выявить не удалось. После чего, моторист с особой тщательностью во второй раз выполнил работу по замене сальниковой набивки, флажков уплотнения крышки и установке поддона.

На следующий день к обеду, я уже устанавливал двигатель на автомобиль. Не знаю по какой причине, но меня не покидало чувство какой то нереальности событий, ведь операцию по замене набивки на этом моторе проделывали уже трижды.

Работа шла не так быстро и я не успел до вечера поставить коробку. Однако, решил не ждать полной сборки, а попробовать завести двигатель так. Шеф с мотористом были неподалеку и наблюдали за процессом.

Мотор завелся сразу и давление масла поднялось, после чего под двигателем образовалась уже всем знакомая масляная струйка. Моторист громко чертыхнулся и полез злой под мотор, но довольно быстро молча вылез обратно.

Заглянул под двигатель и я, однако картина была старая. Создавалась полная уверенность, что масло течет с шейки коренного подшипника.

Подумав немного, моторист объявил, что такого у него никогда не было и лучше бы мы заменили мотор. Проблема же была в том, что другой двигатель нам взять было просто негде (по крайней мере так заявил шеф). Еще парочка человек залазило под машину, но все сходились во мнении, что течет масло с коренного.

3. Трещина горизонтального масляного канала блока цилиндров

Потихоньку, я стал переодеваться и собираться домой. Тут то у меня и возник вопрос, а будет ли работать двигатель ГАЗ-53 без маховика? На резонный вопрос коллег, а зачем это собственно нужно проверять, я пояснил, что без маховика можно будет точно увидеть, откуда течет масло.

Посовещавшись, коллеги озвучили общую позицию, что двигатель работать не будет, т.к. поршневая группа без маховика не сможет выйти из мертвых точек. Однако, я все же решил демонтировать сцепление и маховик, после чего попробовать завести двигатель рукояткой.

Демонтаж много времени не занял и я, взяв рукоятку и включив зажигание, приступил к заводке. Прокрутил вал несколько раз и неожиданно двигатель завелся. Самое интересное, он работал очень ровно и практически был неподвижен.

Взял переноску и полез под машину со стороны КПП, где очень отчетливо увидел место с которого мелкими каплями из трещины шло масло. Оно просачивалось с горизонтального масляного канала и поэтому при заглушенном двигателе, эту трещину увидеть было невозможно.

Блок двигателя ГАЗ-53 с красной полоской на месте трещины

Спустя 3 дня, шеф нашел блок цилиндров под замену, а мне опять пришлось снять и отвезти двигатель в уже знакомую ремонтную организацию. При разборе мотора, мы обнаружили еще и не совпадение шестерен распредвала на один зуб. Заменили блок и вновь собрали двигатель. После чего, я вернулся к своей машине и установил мотор на место.4. Сломанная шпилька блока цилиндров

На этом, проблемы с течью масла из двигателя закончились и я относительно спокойно проездил на машине около 1 тыс. км. Однако, пришло время протянуть головки блока и как назло в процессе лопнула шпилька (хорошо, что не крайняя) по резьбе в недрах блока.

Тогда, я взял деревянную сухую пробку длиной 10 см и забил ее на место шпильки. Сделал это для того, чтобы даже случайно по шпильке или прокладке, вода не попадала по отверстию шпильки в головке в поддон. Так и ездил около года, пока не получил квартиру, ради которой работал.

Свечи двигатель по прежнему забрасывал, но причина этого мне так и осталась неизвестна. После того как я уволился, машина проходила еще около полугода, а потом ее списали. Думаю, это никого особо не расстроило.

Больше мне таких проблемных двигателей и машин в жизни не попадалось. Однако, зла за это я не держу, ведь автомобиль дал мне опыт борьбы с трудными поломками и позволил заработать на квартиру.

Автор: Эдуард Залуцкий

Двигатель ГАЗ-53: Ремонт проворота втулки распредвала

После того, как на ГАЗ-53 решил проблему со сцеплением, случилась другая неприятность — стали стучать все клапана левого ряда цилиндров. Снял левую клапанную крышку и стало ясно, что при заведенном двигателе не поступает смазка на коромысла клапанов. Однако, шеф не выделил времени на ремонт и потому, подрегулировав клапана я отправился работать дальше.

После того, как на ГАЗ-53 решил проблему со сцеплением, случилась другая неприятность — стали стучать все клапана левого ряда цилиндров. Снял левую клапанную крышку и стало ясно, что при заведенном двигателе не поступает смазка на коромысла клапанов. Однако, шеф не выделил времени на ремонт и потому, подрегулировав клапана я отправился работать дальше.Прошло три дня и левый ряд клапанов опять напомнил о себе стуком. На этот раз, шеф уж не противился постановке машины на ремонт. Этот двигатель меня в конец замучил и поэтому, я предложил шефу его заменить, но так как машина была в аренде, то получил категоричный отказ.

Приступил к ремонту, хоть и ясно понимал (посмотрев плакат системы смазки двигателя), что скорее всего, забился масляный канал от распредвала к головке.

Снимать головку цилиндров мне не хотелось, т.к. еще на двигателе ЗМЗ-21 сталкивался с выдернутыми шпильками. Однако, там эта проблема хоть как то решалась, а вот на блоке ЗМЗ-53 устранить такую неприятность было не легко и без станочного оборудования вряд ли возможно. Если же лопнет шпилька и ее часть останется в блоке, то ситуация и вовсе будет катастрофической.

Поэтому, снял крышку клапанов, ось коромысел и вытащил по порядку все штанги. Затем, шпильковертом выкрутил шпильку, рядом с которой находилось отверстие для смазки коромысел. Включил компрессор и дунул воздухом в это отверстие. Было даже слышно как воздух выходит внутри блока.

Блок двигателя ГАЗ-53

Затем, взял сталистую проволоку и постарался прочистить масляный канал. Через пару попыток, мне это удалось и стало понятно, что проволока упирается во что то. Хоть по ее длине и было понятно, что она прошла головку и находится в недрах блока цилиндров, но при извлечении проволоки, никакой грязи я не обнаружил.Следующим моим шагом, стала повторная продувка масляного канала. Подув некоторое время в канал и услышав явное шипение воздуха, решил окончить процесс и попытаться завести двигатель без штанг и коромысел. Моя идея была в том, что двигатель на половине цилиндров должен завестись и поработав некоторое время в таком состоянии, пробить тромб в масляном канале.

Мотор запустился на четырех цилиндрах, но работал правда неустойчиво. Однако, никакая пробка с масляного канала не вылетела, даже при прогазовке. Как итог, масло так и не пошло в левую головку. Осмотрев и прощупав головку блока, я не нашел никаких заглушенных масляных каналов в ней и мне оставалось только дальше искать причину неисправности.

Слил воду и приступил к демонтажу впускного коллектора. Снял трамлер, все тросики и шланги подходящие к карбюратору, а также дюритовые шланги к печке и радиатору. Демонтировал впускной коллектор, который в простонародье называется плитой.

Присмотревшись, ясно увидел по отпечатку на втулке распределительного вала, смещение ее в сторону вращения распредвала. К сожалению, чем либо ухватиться и провернуть ее в обратную сторону было невозможно.

Для того, чтобы хоть как то постараться решить эту проблему, взял электродрель и засверлил на границе отпечатка втулку распредвала на 2-3 мм. Затем, взял тупой бородок и упираясь им через эту засверловку, легкими ударами молотка провернул втулку в обратном направлении.

Далее, сделал по центру втулки еще одну засверловку и это позволило еще дальше провернуть втулку против вращения. На следующем отпечатке блока на втулке распредвала, я сделал еще одну засверловку и только после этого, провернул втулку на штатное место.

Взял бородок побольше и в засверловки заклепал края блока, что позволило хоть как то зафиксировать втулку от дальнейшего проворачивания. Полной уверенности в результативности проделанной работы у меня не было, но появилась надежда.

Втулки распредвала двигателя ГАЗ-53

Поставить плиту, дюритовые шланги, трамлер и тросики на место, много времени не заняло. Однако, левую головку я не стал собирать до конца, т.к. решил сначала опять завести мотор на четырех цилиндрах и проверить его работу. Мотор завелся и масло полетело из отверстия, после чего я сразу же его заглушил.Установил на место шпильку крепления оси коромысел, поставил штанги клапанов и ось коромысел. Далее, отрегулировал клапана и закрыл клапанную крышку.

Опять завел мотор и убедился, что он работает без посторонних шумов и стук клапанов отсутствует. Ремонт выполнен и пора приступать к работе.

Как и в любом гараже, все неисправности техники в нашем небольшом коллективе постоянно обсуждались. Через неделю стало понятно, что ремонт мной был проведен качественно и по словам коллег, больше всех был доволен ремонтом мой шеф. В конце этой истории следует добавить, что втулки до конца работы этого двигателя больше не проворачивало.

Автор: Эдуард Залуцкий

Часть 10. Завершение ремонта двигателя.

Часть 10. Завершение капитального ремонта двигателя.

Здравствуйте Уважаемые друзья! Мы сегодня наконец то закончим цикл статей связанных с «Капитальным ремонтом» двигателя ЗмЗ 511 и модификации (Газ 53). В прошлой статье мы с Вами установили на места поршня с шатунами. Теперь нам осталось закрыть поддон, переднюю крышку с помпой, поставить на место ГБЦ (Головки блока цилиндров) и закрыть плиту (паук). И на этом наш двигатель будет готовь к установке на автомобиль. Давайте все по порядку рассмотрим.

После того как закончили с коленвалом, с поршнями не забудьте поставить на место маслоприемник, перед закрытием поддона. Перед тем, как установить маслоприемник, поменяйте уплотнительное резиновое кольцо. Обычно, он, после продолжительной эксплуатации и прибывания в масле, дубеет, то есть становится твердым. По этому, при капитальным ремонте, его лучше заменить.

Маслоприемник Газ 3307, Газ 53.

Теперь нужно закрыть переднюю крышку. Но прежде нам нужно заменить сальник коленвала который установлен в передней крышке. Сальник передней крышки также, как все сальники, сделан из специальной маслоизносостойкой резины, но все же со временем он также дубеет, трескается, изнашивается. По этому его тоже нужно заменить. Резиновый сальник, передней крышки двигателя ЗмЗ 511 (Газ 53), запрессован в специальную железную оправу.

Сальник передней крышки ЗмЗ 511 (Газ 53).

И так после того как замените, сальник передней крышки, можно закрыть переднюю крышку, предварительно заменив прокладку. Да чуть не забыл, прежде чем поставите переднюю крышку, обязательно обратите внимание на резиновый уплотнитель, который устанавливается со шпонкой фланца шкива коленвала. Со временем он тоже дубеет и соответственно, тоже, нуждается в замене, при капитальном ремонте. Многие даже не знают что есть такой уплотнитель. Так вот если его не поставить, или не заменить, то может быть течь масла.

Шпонка с уплотнителем фланца шкива коленвала.

Все теперь можно смело поставить переднюю крышку на место и закрыть поддон. Перед закрытием поддона, нам конечно нужно выбрать, купить и поставить прокладку поддона. Есть разные прокладки: пробковые, картонные, резиновые и резинопробковые. Я же вам рекомендую ставьте последние, то есть резинопробковые. Не буду описывать почему именно резинопробковые, сегодня в этой статье мы не разбираем качество прокладок. По этому просто ставьте их, поверьте мне резинопробковые пока самые лучшее.

Прокладка поддона ЗмЗ 511 (Газ 53), резинопробковая.

Все теперь можно двигатель перевернуть, что бы поставить на места ГБЦ. Но пржде чем поставить, ГБЦ, тоже нуждаются в ремонте. Нужно будет сделать притирку клапанов и при необходимости отфрезеровать или отшлифовать. (Это зависит какой стенд доступен, в Вашем случае, фреза или шлифовочный, и тот и другой подойдет). Про то как сделать притирку клапанов есть статья так что повторяться не буду.

И так после того как отремонтируете ГБЦ, ставим прокладки ГБЦ и аккуратно, без перекосов ставим ГБЦ на места. Теперь же нам с Вами нужно их правильно протянуть. Я же, за все годы сколько ремонтирую двигателя, привык обходится обычным набором головок и небольшой куском трубы для усиления момента затяжки (помогач). Вам же, если Вы не спец, рекомендую, пока не привыкнете, пользоваться специальным динамометрическим ключом.

Потому что при затяжке, гаек ГБЦ, нужно быть предельно осторожным, особенно в двигателях с дюралюминиевым блоком цилиндров. Как раз наш двигатель и является таковым. Есть вероятность что Вы просто вырвете шпильки из блока цилиндров, или же можете сорвать гайки ГБЦ. Ну, а если просто не дотяните, тоже нас не чего хорошего не ожидает, по этому лучше не испытывайте судьбу, воспользуйтесь специальным ключом.

Динамометрический ключ.

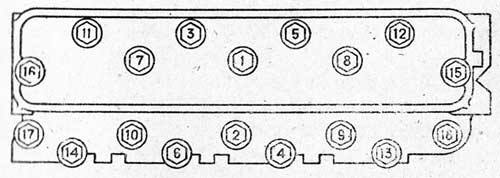

Теперь нам нужно правильно по порядку протянуть гайки ГБЦ. Это очень важный момент, по этому отнеситесь серьезно. Момент затяжки должен быть в пределах 7,3—7,8 кГм. Зразу не нужно стараться тянуть до конца, лучше сначала, по порядку, протянуть с небольшим усилием. Со второго раза можно уже тянуть с усилием 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе. После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

Порядок протяжки ГБЦ ЗмЗ 511 (Газ 53).

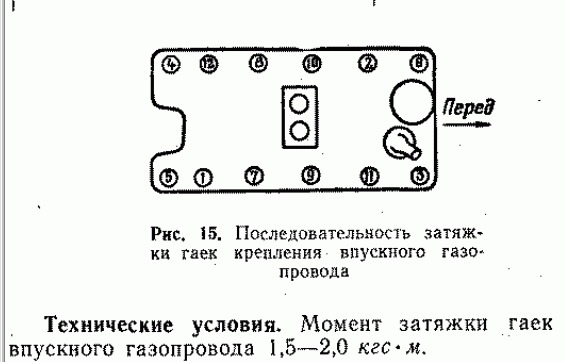

Вот мы добрались до завершающей стадии. Нам осталось закрыть плиту (паук) двигателя. Установив правильно на место резиновую прокладку, не забудьте стыки прокладок смазать не большим количеством герметика. Не в коем случае, не смазывайте герметиком прокладки полностью, только стыки.

При установке паука, резиновая прокладка должна быть чистым и сухим, не нужно её не чем смазывать, только стыки. Потому что при затягивание паука, если прокладку смазать или промазать герметиком, то его попросту, под нагрузкой, может выдавить из-под паука, так-как она резиновая и будет скользить, растягиваться после смазывания. Повторяю: резиновая прокладку паука не нуждаются не в смазывание и не промазывание герметиком, только стыки.

Порядок и момент затяжки паука ЗмЗ 511 (Газ 53).

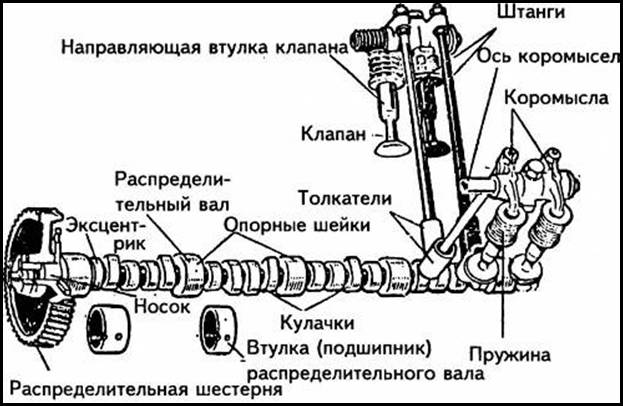

Перед закрытием плиты не забудьте установить на места толкатели-стаканы, штанги и коромысла газораспределительного механизма (ГРМ). Потом еще нужно будет отрегулировать клапана, об этом можно ознакомится в этой статье.

Газораспределительный механизм (ГРМ) ЗмЗ 511 (Газ 53).

На этом все, думаю после знакомства с этими статьями, Вы сможете отремонтировать для начала хотя бы свой двигатель. Ну, а если у Вас есть способность и «руки», то легко можете стать профессиональным мотористом. Если в чем то не разберетесь или возникнут проблемы пишите на email или оставляйте комментарий, я обязательно отвечу. Всем спасибо!

Часть 1. Вступление.

Часть 2. Снятие двигателя.

Часть 3. Разборка двигателя.

Часть 4. Подготовка запчастей и деталей.

Часть 5. Выпрессовка и запрессовка гильз.

Часть 6. Чистка поршней и коленвала.

Часть 7. Установка поршневых колец.

Часть 8. Установка коленвала.

Часть 9. Установка поршней.

Часть 10. Завершение ремонта двигателя.