Газ 53 двигатель ремонт: Ремонт двигателя ГАЗ-53 своими руками: видео и фото

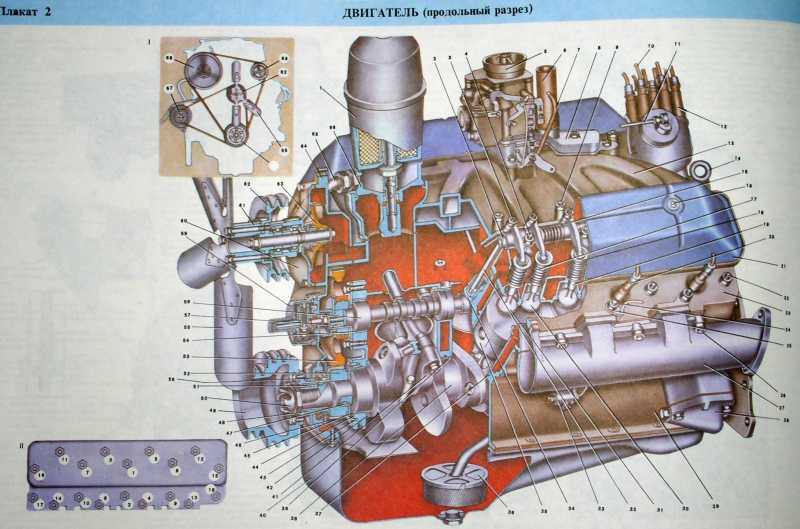

Сборка двигателя автомобиля ГАЗ-66, ГАЗ-53

Для сборки двигателя, так же как и для его разборки, блок цилиндров двигателя в сборе с картером сцепления закрепляют на стенде (см. рис. 1).

Все детали двигателя перед сборкой подбирают по размерам, тщательно промывают, продувают сжатым воздухом и протирают чистыми салфетками. Все резьбовые соединения (шпильки, пробки, штуцера и т. д.), если они вывертывались при разборке или были заменены, необходимо ставить на сурике или свинцовых белилах, разведенных натуральной олифой.

Неразъемные соединения (заглушки блока и головок цилиндров) ставят на нитролаке.

К постановке на ремонтируемый двигатель не допускаются:

— шплинты и шплинтовочная проволока, бывшие в употреблении;

— пружинные шайбы, потерявшие упругость;

— болты и шпильки с вытянувшейся резьбой;

— гайки и болты с изношенными гранями;

— детали, имеющие на резьбе более двух забоин или вмятин или сорванные нитки резьбы;

— поврежденные прокладки.

Собирают двигатель в порядке, обратном разборке.

Ниже приводятся отдельные рекомендации и дополнительные требования по сборке двигателя.

При замене гильз цилиндров перед установкой гильзу подбирают по гнезду в блоке цилиндров.

Гильзы подбирают при помощи точной металлической линейки и набора щупов следующим образом:

— гильза, установленная на свое место в блоке цилиндров без уплотнительных прокладок, должна утопать относительно привалочной поверхности блока цилиндров.

Линейку устанавливают на привалочную поверхность, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 2).

Толщину прокладки выбирают таким образом, чтобы после установки гильзы с прокладкой было обеспечено возвышение ее над поверхностью блока цилиндров в пределах 0,02—0,09 мм.

Уплотнительные прокладки выпускают различной толщины:

0,3; 0,2; 0,15 и 0,1 мм. В зависимости от зазора на гильзу цилиндра надевают ту или иную прокладку, иногда необходимую величину получают набором прокладок различной толщины.

После установки в блок цилиндров гильзы закрепляют втулками-зажимами (см. рис. 3).

В качестве заднего сальника на двигателях применяют асбестовый шнур, пропитанный масляно-графитовой смесью. В гнезда блока цилиндров и сальникодержателя укладывают шнур длиной 140 мм. При помощи приспособления шнур опрессовывают в своих гнездах легкими ударами молотка, как указано на рис. 4. Не снимая приспособления, подрезают концы шнура заподлицо с плоскостью разъема сальникодержателя. Срез должен быть ровным, разлохмачивание концов и неровный срез не допускаются.

При сборке коленчатого вала с маховиком и сцеплением соблюдают следующие требования.

Гайки крепления маховика затягивают, обеспечивая момент 7,6—8,3 кГм.

При сборке сцепления ведомый диск устанавливают демпфером к нажимному диску и центрируют по подшипнику коленчатого вала (в качестве оправки может быть использован ведущий вал коробки передач).

Метки «О», выбитые на кожухе нажимного диска и маховика около одного из отверстий для болтов крепления кожуха, необходимо совместить.

Коленчатый вал в сборе с маховиком и сцеплением должны быть динамически сбалансированы. Допустимый дисбаланс 70 Гсм.

При балансировке снимают лишнюю массу с тяжелой стороны высверливанием металла маховика на расстоянии 6 мм от зубчатого венца сверлом диаметром 8 мм на глубину не более 10 мм.

Если дисбаланс собранного вала превышает 180 Гсм, вал разбирают и балансируют каждую деталь отдельно. Дисбаланс маховика не должен превышать 35 Гсм; дисбаланс нажимного диска в сборе с кожухом — 36 Гсм; Дисбаланс ведомого диска— 18 Гсм.

Крышки коренных подшипников устанавливают так, чтобы фиксирующие выступы вкладышей находились с одной стороны, а номера или метки, выбитые на крышках, соответствовали номерам постелей. При установке передней крышки необходимо следить, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки, и чтобы не образовывалось ступеньки между торцом крышки и торцом блока цилиндров.

Гайки крепления крышек коренных подшипников затянуть (момент 11—12 кГм). После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

После напрессовки шестерни коленчатого вала (рис. 5) при помощи съемника и упорной втулки проверить осевой зазор коленчатого вала, для чего отжать коленчатый вал к заднему концу двигателя и при помощи щупа определить зазор между торцом задней шайбы упорного подшипника и торцом передней коренной шейки коленчатого вала (рис. 6). Зазор должен быть в пределах 0,075 — 0,175 мм.

При сборке деталей шатунно-поршневой группы необходимо соблюдать следующие требования.

Поршневые пальцы подбирают к шатунам так, чтобы при комнатной температуре (+180 С) слегка смазанный палец плавно перемещался в отверстии шатуна под легким усилием большого пальца руки.

Перед сборкой поршни нагревают в горячей воде до +700 С.

Запрессовка пальца в холодный поршень не допускается, так как это может привести к порче поверхностей отверстий бобышек поршня, а также к деформации самого поршня.

Шатуны и поршни при сборе ориентируют следующим образом: для поршней первого, второго, третьего и четвертого цилиндров надпись на поршне «перед» и номер, выштампованный на стержне шатуна, должны быть направлены в противоположные стороны, а для поршней пятого, шестого, седьмого и восьмого цилиндров — в одну сторону (рис. 7).

Стопорные кольца поршневого пальца устанавливают в канавки бобышек поршня так, чтобы отгиб усика был направлен наружу.

Поршневые кольца подбирают по гильзам, в которых они будут работать. Зазор, замеренный в стыке кольца, уложенного в гильзу, должен быть в пределах 0,3—0,5 мм для компрессионных и маслосъемных колец. В верхнюю поршневую канавку устанавливают хромированное, а во вторую — луженое компрессионное кольцо выточкой на внутренней стороне к днищу.

Перед установкой в гильзы цилиндров стыки поршневых колец расположить под углом в 120° друг к другу, а на шатунные болты следует надеть защитные латунные колпачки, чтобы избежать случайной порчи поверхности шатунных шеек.

При установке поршней в гильзы цилиндров следить за тем, чтобы надпись на поршне «перед» была направлена к переднему торцу блока цилиндров. Гайки болтов шатуна затянуть (момент 6,8 — 7,5 кгм) и законтрить.

После запрессовки шестерни на распределительный вал (рис. 8) проверить щупом осевой зазор между упорным фланцем и торцом шестерни распределительного вала. Зазор должен быть в пределах 0,08 — 0,2 мм.

При зацеплении шестерен газораспределения зуб шестерни коленчатого вала с меткой «О» должен войти во впадину зубьев шестерни распределительного вала, отмеченную риской. Шестерни заменять комплектно, так как их подбирают на заводе по боковому зазору и по шуму при работе. Боковой зазор в зацеплении должен быть в пределах 0,03—0,08 мм.

Шестерни заменять комплектно, так как их подбирают на заводе по боковому зазору и по шуму при работе. Боковой зазор в зацеплении должен быть в пределах 0,03—0,08 мм.

Чтобы не ошибиться при сборке и установке шестерен нужно учитывать, что метка на шестерне коленчатого вала находится на 12-том зубе, считая от зуба напротив прорези под шпонку против часовой стрелки (рисунок 11).

При установке на блок цилиндров крышку распределительных шестерен сцентрировать по переднему концу коленчатого вала при помощи конусной оправки для предохранения переднего сальника коленчатого вала от работы одной стороной.

Надеть на передний конец коленчатого вала конусную справку и прижать ею крышку распределительных шестерен к блоку цилиндров при помощи храповика, после этого затянуть гайки крепления крышки.

Уплотнительную прокладку трубки маслоприемника следует уложить в гнездо в блоке цилиндров, а не надевать на трубку.

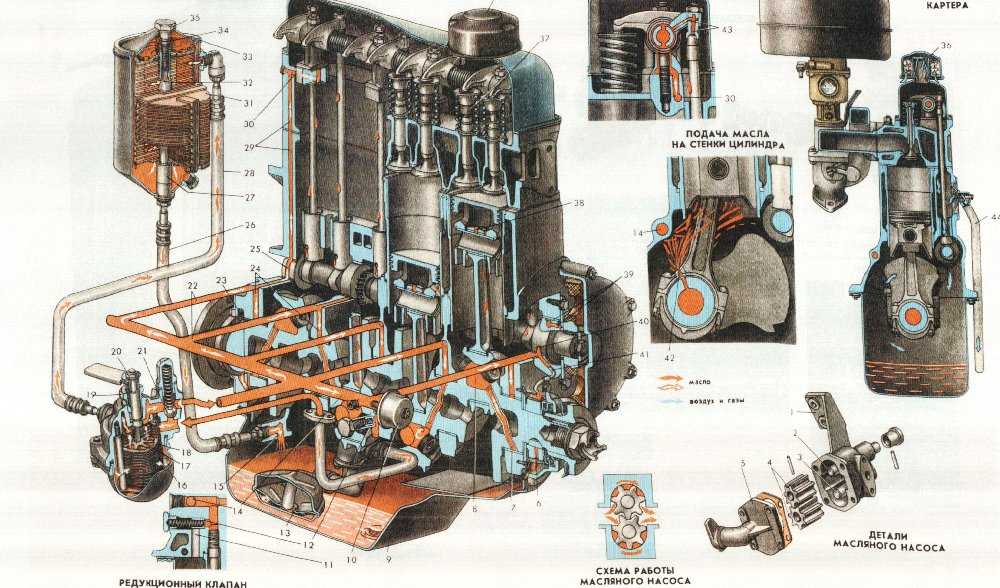

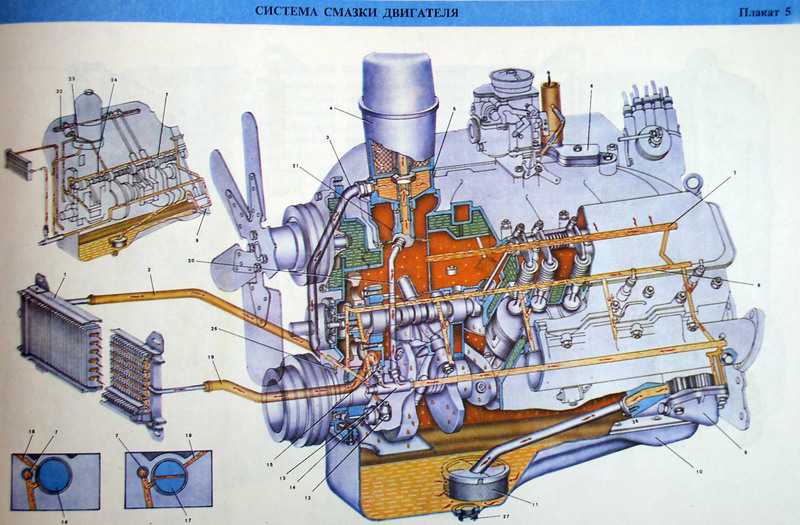

Перед установкой на двигатель масляный насос заполняют маслом.

При сборке головки цилиндров стержни новых клапанов обмазывают смесью, состоящей из семи частей коллоидно-графитового препарата и трех частей авиационного масла.

Оси коромысел собирают таким образом, чтобы отверстия под шпильки крепления в оси и стойках были смещены в противоположную сторону от регулировочных болтов коромысел.

Гайки крепления впускного трубопровода затягивают с умеренным усилием, так как резиновые прокладки не могут ограничить затяжки до упора и при перетяжке гаек возможно раздавливание резиновых прокладок.

Привод прерывателя-распределителя необходимо устанавливать в такой последовательности.

Установить поршень 1-го цилиндра в положение верхней мертвой точки (в.м.т.) в такте сжатия.

Вставить привод прерывателя-распределителя в отверстие в блоке цилиндров так, чтобы прорезь в валике привода была направлена вдоль оси двигателя и смещена влево, считая по ходу автомобиля.

Закрепить корпус привода держателем и гайкой так, чтобы кронштейн с резьбовым отверстием для крепления прерывателя-распределителя был направлен назад, и повернут на угол 23˚ влево от продольной оси двигателя, как показано на рис. 10.

Перед установкой прерывателя-распределителя на двигатель следует проверять зазор в контактах прерывателя и, если необходимо, отрегулировать его. Зазор в контактах должен быть в пределах 0,З—0,4 мм.

Гайками октан-корректора повернуть корпус прерывателя-распределителя так, чтобы стрелка установилась на нулевое деление шкалы.

Повернуть ротор распределителя так, чтобы он был обращен в сторону клеммы первого цилиндра. Клемма первого цилиндра на крышке распределителя зажигания отмечена цифрой «1».

Надеть крышку распределителя с проводами и присоединить последние к свечам зажигания в порядке работы цилиндров двигателя (1-5-4-2-6-3-7-8). Порядок зажигания отлит на впускном трубопроводе двигателя.

Газ 53 ремонт двигателя

Что бы пренебречь ремонтом двигателя Газ 53 нужно всегда поддерживать хорошее техническое состояние двигателя и его постоянную готовность к работе, а так же устранять причины, ускоряющие изнашивание его деталей, применять рекомендуемый бензин, масло и смазочные материалы.

Что бы пренебречь ремонтом двигателя Газ 53 нужно всегда поддерживать хорошее техническое состояние двигателя и его постоянную готовность к работе, а так же устранять причины, ускоряющие изнашивание его деталей, применять рекомендуемый бензин, масло и смазочные материалы.

Как проверить исправность двигателя ГАЗ 53

Периодически проверяйте крепления головок цилиндров к ГБЦ и зачищайте от нагара поршни и поверхности камер сгорания. Подтягивайте, если не обходимо, гайки крепления ГЦ. До этого сливайте охлаждающею жидкость из системы охлаждения.

Затем для исключения взаимного влияния подтяжки одной головки на другую ослабляют крепления впускной трубы к ГЦ. Затем затягивают гайки крепления головки к ГБЦ моментом 73-78 динамометрическим ключом. Последовательность затяжки гаек крепления головки к ГБЦ смотрите на рисунке 1.

рис 1.

Подтяжку головок рекомендуется делать при первых трех технических обслуживаниях, а потом м производить через каждое ТО-2. Использование рекомендуемых бензинов и масел и соблюдения температурного режима работы двигателя двигатель, то ремонт двигателя Газ 53 потребуется вам не скоро, если вообще потребуется и отложения нагара будут не значительными и на производительность мотора не повлияют.

Использование рекомендуемых бензинов и масел и соблюдения температурного режима работы двигателя двигатель, то ремонт двигателя Газ 53 потребуется вам не скоро, если вообще потребуется и отложения нагара будут не значительными и на производительность мотора не повлияют.

Если не следовать этим условиям в моторе может появиться слой нагара, который вызывает детонацию, уменьшение мощности и ,как правило, увеличение расхода горючего. Что бы избавить от нагара демонтируют впускную трубу ГЦ и чистят днища поршней и поверхности камер сгорания.

Если мотор «кушает» этилированный бензин, то нагар перед очисткой смачивают керосином, для того что бы он не попал в органы дыхания. Так как в нагаре очень много сильного яда. Быстрое повторное образование нагара говорит о неисправности мотора и ремонт двигателя Газ 53 необходим.

Как правильно ухаживать за двигателем автомобиля ГАЗ 53

Для увеличения ресурса двигателя до первого капитального ремонта в процессе эксплуатации рекомендуется заменять поршневые кольца и вкладыши коренных подшипников коленчатого вала. Последние подлежат замене при падении давления масла на прогретом двигателе ниже 100 кПа при частоте вращения коленчатого вала 1200 мин, что соответствует скорости движения на прямой передаче 30-35 км/час.

Последние подлежат замене при падении давления масла на прогретом двигателе ниже 100 кПа при частоте вращения коленчатого вала 1200 мин, что соответствует скорости движения на прямой передаче 30-35 км/час.

Масляный радиатор при этом должен быть выключен. При замене вкладышей коренных подшипников осматривают и вкладыши шатунных подшипников, заменяют их только в случае необходимости. Одновременно с заменой вкладышей коренных подшипников, очищают полости шатунных шеек коленчатого вала.

Эту операцию требуется выполнять очень тщательно, так как остатки не удаленной грязи будут выноситься маслом к шатунным вкладышам, что приведет к задирам и их изнашиванию.

После очистки полостей пробки плотно завертывают. Поршневые кольца заменяют, если расход масла на угар превысит 400 грамм на 100 километров пробега. Устанавливать необходимый комплект колец, состоящий из первого компрессионного не хромированного чугунного кольца, второго – из набора стальных дисков и комплекта маслосъемного кольца с не хромированными стальными дисками.

При замене колец удаляют на гильзах цилиндров (шаберов или другим инструментом) неизношенный выступающий поясок в ее верхней части. Одновременно с заменой поршневых колец очищают головки цилиндров и днища поршней от нагара, а клапаны притирают к седлам головок.

Газораспределительный механизм требует периодическую проверку и при необходимости регулировку зазоров клапанов, очистку клапанов от нагара и их притирку к седлам. Зазоры проверяют на холостом двигателе, когда толкатель полностью опущен.

T53 Техническое обслуживание двигателя Ремонт Капитальный ремонт Сертифицированная ремонтная станция FAA

Ozark Model T53 OEM + MRO

&

Rolls-Royce M250 MRO

Почему стоит выбрать Ozark Aeroworks?

Мы являемся OEM-производителем двигателей Ozark Model T53 и ведущим предприятием по техническому обслуживанию, ремонту и капитальному ремонту двигателей T53. Кроме того, мы предоставляем все возможности для технического обслуживания двигателя Rolls-Royce M250, в частности моделей C47, C30 и C20. Ozark Aeroworks обладает знаниями, возможностями и стремлением предоставить клиентам ожидаемое качество, цену, которую они заслуживают, и быстрое и эффективное время выполнения работ, которое они требуют. С нетерпением ждем сотрудничества с вами!

Кроме того, мы предоставляем все возможности для технического обслуживания двигателя Rolls-Royce M250, в частности моделей C47, C30 и C20. Ozark Aeroworks обладает знаниями, возможностями и стремлением предоставить клиентам ожидаемое качество, цену, которую они заслуживают, и быстрое и эффективное время выполнения работ, которое они требуют. С нетерпением ждем сотрудничества с вами!

ABOUT

To view our certifications and read published articles featuring Ozark Aeroworks, click the following links:

about

management

MANAGEMENT TEAM

Ken Essary

CEO/Accountable Manager

УСЛУГИ

Ozark Aeroworks обеспечивает ожидаемые вами результаты. Свяжитесь с нами сегодня для любой из следующих услуг:

Капитальный ремонт двигателя серии T53

T53-L-13B; Т53-Л-703; Т5313Б; Т5317А, А-1, Б, БЧВ; T53-L-701 (для морского/промышленного использования)

Система управления подачей топлива + регулятор

Мы являемся одобренным Triumph Engine Control Systems блоком управления подачей топлива и предприятием по техническому обслуживанию, ремонту и капитальному ремонту регулятора

Поддержка запасных частей

Запчасти для двигателя T53 требования к запасным частям

Программы технического обслуживания с фиксированной ценой

Гарантийный план TBO; обмен по фиксированной ставке

Внутренние услуги

Абразивоструйная очистка и водная очистка; НК; организованная система комплектования; проверка работоспособности масла и топлива; динамическая балансировка; специализированная оснастка; тестовая ячейка; подготовка и покраска

Выездное обслуживание

Осмотр горячих секций; внеплановое обслуживание; помощь в устранении неполадок на месте; обучение клиентов на месте; поддержка клиентской базы по всему миру; плановое и внеплановое техническое обслуживание

Неразрушающий контроль

Нажмите здесь, чтобы узнать, что может предложить наша собственная лаборатория неразрушающего контроля!

Испытательная ячейка

Самая современная; проверено, испытав тысячи двигателей; на месте, повышая качество, сокращая время выполнения работ и снижая затраты

Сварка + механический цех

Ozark Aeroworks теперь предлагает сварку и механическую обработку на месте!

Услуги

Контакт

Контактная форма технической поддержки

Контактная форма продаж

Телефон: 855,737.

7752 20006

7752 20006contact

| |||||||||||||||||||

P65Warnings.ca.gov

P65Warnings.ca.gov .. Стандарт 0,010 / 0,25 мм 0,020 / 0,50 мм 0,030 / 0,75 мм

Вы должны выбрать опцию «Размер основного подшипника».

.. Стандарт 0,010 / 0,25 мм 0,020 / 0,50 мм 0,030 / 0,75 мм

Вы должны выбрать опцию «Размер основного подшипника».  Вам необходимо обновить форсунки до N45

Вам необходимо обновить форсунки до N45  Обычно этот серийный номер двигателя находится в верхнем заднем углу. Если у вас есть серийный номер этого двигателя и вы хотите, чтобы мы проверили его для вас, чтобы убедиться, что вы получаете правильные детали, позвоните нам.

Обычно этот серийный номер двигателя находится в верхнем заднем углу. Если у вас есть серийный номер этого двигателя и вы хотите, чтобы мы проверили его для вас, чтобы убедиться, что вы получаете правильные детали, позвоните нам.