Будова автомобіля ходова частина: § 1.2. Загальна будова автомобіля – Автомобіль — Вікіпедія

Ходова частина автомобіля

МІНІСТЕРСТВО ОСВІТИ І НАУКИ Свердловської областіКачканарских професійне училище

ДИПЛОМНА РОБОТА

Тема: Ходова частина автомобіля

ДР 30.20 червня 5777 ПЗ

Пояснювальна записка

Група 81

Розробив

Керівник

Нормоконтроль

Заст. директора з УПР Вязовецкая С.В.

Дата защіти______________ Оценка________________

2006 Введення. 3

1. Основна частина. 4

1.1.Общая розділ .. 4

1.1.1. Призначення ходової частини. 4

1.1.2. Матеріали та їх властивості. 4

1.1.3. Аналіз технічних вимог. 5

1.1.4. Пристрій ходової частини. 5

1.1.5. Робота амортизатора. 8

1.2. Технологічний розділ. 9

1.2.1. Технічне обслуговування ходової частини. 9

1.2.2. Вибір обладнання та пристроїв для ремонту ходової частини. 13

2. Організаційна частина. 14

Безпека праці при виконанні шиномонтажних робіт. 14

3. Екологічна частина. 15

Автоматизоване управління міським транспортом. 15

Висновок. 17

Література .. 18 Значне зростання всіх галузей народного господарства вимагає переміщення великої кількості вантажів і пасажирів. Висока маневреність, прохідність і пристосованість для роботи в різних умовах робить автомобіль одним з основних засобів перевезення вантажів і пасажирів.

Автомобільний транспорт створений в результаті розвитку нової галузі народного господарства — автомобільної промисловості, яка на сучасному етапі є одним з основних ланок вітчизняного машинобудування.

У своїй дипломній роботі в основний її частини викладу про ходової частини автомобіля, її призначення, пристрій і роботу. Технологічний розділ присвячений технічному обслуговуванню ходової частини та вибору устаткування і пристроїв для її ремонту. В організаційній частині викладено матеріал про безпеку праці при виконанні шиномонтажних робіт. Екологічна частина присвячена впливу автотранспорту на навколишнє середовище.

1.1.1. Призначення ходової частини

Рама — це несуча система вантажного автомобіля. Вона сприймає всі навантаження, що виникають при русі автомобіля і служить основою, на якій монтують двигун, агрегати трансмісії, механізми органів управління, додаткове обладнання, а також кабіну і кузов.Балки мостів служать для сприйняття вертикальних, поперечних і поздовжніх зусиль, що діють на колеса.

Амортизатори гасять коливання ресор, викликані наїздом колеса на перешкоду.

Колеса автомобіля забезпечують безпосередній зв’язок з дорогою, беруть участь у створенні й зміні напряму його руху, передають навантаження від маси автомобіля на дорогу. Вони поглинають невеликі поштовхи і удари від нерівностей дороги під час руху.

1.1.2. Матеріали та їх властивості

Сталь. Зі сталі в ходовій частині виготовляють: болти маточин коліс, гайки тощо, зубчастих коліс головної передачі, поворотних цапф, передніх осей, шкворни поворотних цапф, передню балку, ресори, пружини, автомобільних рам.Сталь можна кувати, прокатувати, штампувати, зварювати і паяти. З неї можна волочити дріт, отримувати різні виливки. Сталь легко обробляється різальним інструментом. Сталь має високу міцність, в’язкістю і пластичністю і піддається термічній і хіміко-термічної обробки.

З латуні в ходовій частині виготовляють: втулки, затискних гвинтів і різної арматури. Латунь добре кується, прокатується в листи різної товщини і штампується.

З бронзи виготовляють втулки, а також використовується в амортизаторах.

Бронза володіє високою міцністю і стійкістю проти стирання і щодо дії атмосферного повітря і кислот. Бронза добре заповнює ливарні форми, дає малу усадку і добре піддається механічній обробці.

1.1.3. Аналіз технічних вимог

На рамі не повинно бути тріщин, погнутостей, тріщин по отворах під заклепки, порушення міцності клепаних з’єднань. На передній осі не повинно є: погнутости балки, зносу втулок під шворінь в цапфі, люфту в підшипників маточин коліс, зриву різьблення на цапфі, погнутости дисків коліс.На ресорі не повинні є тріщини або обломи на аркушах, втрати пружності, зносу втулок.

Амортизатор повинен працювати справно, не повинно бути тугого переміщення важеля, кількість рідини має строго відповідати технічним умовам.

1.1.4. Пристрій ходової частини

Рама. На вантажних автомобілях найбільшого поширення набули лонжеронний рами. Вони складаються з двох поздовжніх паралельних блок-лонжеронів, з’єднаних поперечинами, з використанням заклепок або зварювання. У зонах, що піддаються найбільшим навантаженням, лонжерони мають більш високий профіль, а іноді підсилюють вставками. Для кріплення агрегатів на рамі встановлені кронштейни, до яких закріплені паливний бак, крила, підніжки, ресори. Спереду до лонжеронів кріплять передній буфер, що оберігає автомобіль від пошкоджень, і буксирні гаки.Балки мостів. Балки провідних мостів пустотілі, всередині їх встановлені головна передача, диференціал і піввісь.

Балки задніх мостів автомобілів ГАЗ і ЗИЛ штамповано-зварні. У середній частині балка заднього моста має отвір з кільцевим пояском, до якого кріпиться корпус головної передачі. На цю балку з обох кінців напресовується фланці для кріплення опорних дисків гальмівних механізмів коліс.

Балка переднього ведучого моста автомобіля закінчується фланцями, до яких кріпляться кульові опори поворотних кулаків.

Колеса. Колеса вантажних автомобілів забезпечені дисками з плоским ободом. На ободі монтують однобортової знімне розрізне кільце, одночасно виконує функції замкового кільця.

На дисках коліс виконані конічні отвори, якими колесо встановлюють на шпильки. Гайки коліс теж мають конус. Збіг конусів гайок і отворів на дисках забезпечують точну установку коліс. У вантажних автомобілів на провідні задні півосі встановлюють по два колеса. Диски внутрішніх коліс закріплені на шпильках колпачковой гайками з внутрішньою і зовнішньою різьбою, а диски зовнішніх коліс — гайками з конусом. Щоб запобігти самоотвертиваніе гайок при прискоренні і гальмуванні автомобіля, гайки лівого боку мають ліву різьбу, а гайки правого боку — праву.

Пневматична шина складається з покришки, камери й ободной стрічки. Покришки складаються з каркаса, протектора (бігової доріжки), бічний і бортовий частин. Для хороших доріг застосовують шини з дрібним дорожнім малюнком протектора, а для поганих доріг і бездоріжжя-з великим.

ДР 30.20 червня 5777 ПЗ |

Балку вантажних автомобілів виготовляють з кованої сталі у вигляді двутавра з відігнутими нагору кінцями. Вигнута вниз середня частина дозволяє більш низько встановити двигун. На кінцях балки розташовані бобишки з вушками, в яких вставлені шкворни, що з’єднують балку з поворотними цапфами коліс. Щоб полегшити поворот коліс, між бобишками і вушком цапфи поміщений опорний кульковий підшипник. На осі цапфи в двох конічних роликових підшипниках встановлено втулка переднього керованого колеса. Регулювальною гайкою можна регулювати затяжку підшипників під час експлуатації.

Шворінь нерухомо закріплений в бобишках балки клиновим болтом. Поворотна цапфа встановлена на шворні в бронзових втулках, запресованих в отвори її вушок. Поворотні важелі вставлені в конічні отвори вушок цапфи і закріплені гайками.

Осьовий зазор між поворотною цапфою і балкою регулюють прокладками. До поворотної цапфи болтами прикріплений щит гальмівного барабана. Цей щит — опора колісного гальмового механізму.

Для кріплення ресор на балці виконані майданчика. Верхня частина поворотних цапф з’єднана через поворотний важіль з рульовим механізмом, а нижня частина через важіль рульової тяги — з рульовою тягою.

Передня підвіска. Ця підвіска здійснена на поздовжніх напівеліптичних ресорах. Додатково до ресорам, вона забезпечена гідравлічними амортизаторами.

Кріплення ресор до рами виконано на гумових подушках. У передні кронштейни ресор у спеціальні гнізда додатково встановлені наполегливі гумові подушки, що сприймають зусилля.

Прогини ресор обмежують гумові буфери. Подібним чином виконана передня підвіска і на інших автомобілях. На відміну від раніше згаданих, в ресорах листи від зсуву один від одного фіксуються під час роботи виступами і поглибленнями виштампуваними в листах ресор, а не стяжками болтами і хомутами.

Задня підвіска. У задній підвісці автомобіля крім основних ресор є додаткові ресори. Вони закріплені на балці заднього моста разом з основною ресорою драбинами, а їх кінці перебувають проти полиць опорних кронштейнів.

Амортизатори. На автомобілях застосовують рідинні телескопічні амортизатори подвійної дії. Вони складаються з циліндра, штока з поршнем, циліндричного резервуара і клапанів. У поршні виконані калібровані отвори і встановлені перепускний клапан і клапан віддачі. У нижній частині циліндра змонтовані впускний клапан і клапан зниження. Шток у верхній частині з’єднаний з кронштейном рами, а нижня частина резервуара з передньою віссю.

1.1.5. Робота амортизатора

У резервуар амортизатора заливають суміш, що складається з 50% трансформаторного і 50% турбінного масла, або амортизаторні рідина.Принцип дії амортизатора заснований на тому, що в результаті відносних переміщень Підресорне і не Підресорне мас автомобіля, опір рідини при перетіканні її під дією поршня через малі отвори гальмує переміщення рухомих частин амортизатора і разом з ними Підресорне мас. Амортизатори двосторонньої дії чинять опір при прогині і віддачі ресор.

При віддачі ресори амортизатор розтягується. У порожнині над поршнем створюється тиск, а клапан віддачі відкривається, і рідина через отвори малого прохідного перерізу в поршні і клапан віддачі протікає в порожнину під поршнем. Крім того, частина рідини через відкрився впускний клапан завдяки розрідженню надходить з резервуара в порожнину під поршнем.

1.2. Технологічний розділ

1.2.1. Технічне обслуговування ходової частини

Несправності елементів ходової частини (рами, підвіски осей і коліс) в основному виникають при експлуатації автомобілів з навантаженням, що перевищує максимальну вантажопідйомність, а також при експлуатації у важких умовах непрофіллірованних доріг.До основних несправностей передньої осі відносять прогин балки передньої осі, знос шкворней і шкворневих втулок, розробка посадочних місць обойм підшипників коліс, порушення кутів їх установки, в результаті чого погіршується керованість автомобілем і підвищується знос шин. Поломка ресор або просадка пружин підвіски, а також відмова в роботі амортизаторів викликають в кінцевому підсумку підвищений знос шин.

Несправність агрегатів і вузлів ходової частини виявляють частково оглядом при ЄВ. В обсяг робіт ТО-1 входять перевірка стану і кріплення передніх і задніх підвісок і амортизаторів, вимірювання люфта в підшипниках маточин коліс і шкворней поворотних цапф, а також оцінка стану рами і балки передньої осі. За графіком відповідно до карти змащування змащують шарнірні опори або підшипники шкворней поворотних цапф. Перевіряють стан шин і тиск повітря в них, яке при необхідності доводять до норми.

При ТО-2 на додаток до перерахованих робіт перевіряють і при необхідності регулюють правильність установки переднього і заднього мостів, кути установки передніх коліс, закріплюють хомути, драбини і пальці передніх і задніх ресор, подушки ресор і амортизатори, встановлюють мінімальні зазори в підшипниках коліс.

Огляд рами дозволяє встановити зміни її геометричної форми і розмірів, наявність тріщин, погнутість лонжеронів і поперечин, стан кріплень до рами кронштейнів ресор, подрессорніков і амортизаторів.

Перевірка геометричної форми рами може бути виконана виміром ширини рами спереду і ззаду по зовнішніх площинах лонжеронів. Різниця в ширині повинна бути для автомобілів ГАЗ не більше 4мм. Поздовжнє зсув лонжеронів рами від початкового положення можна визначити, заміряючи діагоналі між поперечиною рами на окремих її ділянках. Довжина діагоналей на кожній ділянці повинна бути однаковою. Допускається мінімальне відхилення не більше 5 мм.

Стан підвісок перевіряють при технічних обслуговуваннях зовнішнім оглядом, а кріплення їх — додатком зусилля. При огляді ресор виявляють поламані або тріснуті листи. Ресора не повинна мати видимого поздовжнього зміщення, що може статися через зрізу центрального болта. Перевіряючи правильність встановлення ресор, необхідно звертати особливу увагу на ступінь затягування гайок драбин і відсутність зносу втулок шарнірних кріплень ресор. Якщо ресори мають кріплення кінців у гумових подушках, звертають увагу на їх цілість, а також на правильне положення в опорі. Гайки кріплення драбин і хомутів ресор затягують рівномірно спочатку передні (по ходу автомобіля), а потім задні.

Технічне обслуговування амортизаторів полягає у перевірці їх кріплень, своєчасної заміни зношених гумових втулок. Особлива увага приділяється контролю герметичності. Якщо амортизатор має на поверхні патьоки рідини і втратив амортизуючі властивості, його ремонтують, піддають випробуванню після ремонту і встановлюють на автомобіль.

Несправності автомобільних коліс є наслідком неправильної експлуатації. До них відносять розробку отворів під шпильки або гайки кріплення, тріщини у дисках коліс, пошкодження і погнутість закраїн і ободів, бортових і замкових кілець, биття колеса в результаті невмілого монтажу шини на обід, дисбаланс колеса, корозію і порушення лакофарбового покриття обода колеса. Зазначені несправності виявляють при зовнішньому огляді, а биття перевіряють обертанням вивішеного колеса.

Шини, що мають незначні пошкодження покришок або проколи камер, ремонтують в умовах АТП. Для цієї мети використовують електровулканізатори і латки з сирої гуми. Покришки із зношеним протектором, але придатним каркасом, здають для відновлення проектора на шиноремонтному підприємство.

Для рівномірного зносу протектора шин рекомендується періодично через 6-8 тис. км переставляти колеса з задньою на передню вісь згідно схемі перестановки, включаючи сюди і запасне колесо. При перестановці коліс слід враховувати малюнок протектора (якщо він спрямованої дії), що позначається стрілкою на боковині покришки. При правильній установці колеса стрілка і переважний напрямок обертання при русі вперед повинні збігатися.

Монтаж шини ведуть тільки на справний обід. Перед монтажем завжди перевіряють стан обода. Він повинен мати правильну круглу форму, закраїни та посадочні полки також не повинні мати ушкоджень, забоїн і погнутостей, порушень лакофарбового покриття.

Демонтаж і монтаж шин легкових автомобілів виконують на стаціонарному стенді Ш-501М. Він складається з опорного диска (стола) з дротом від реверсивного електродвигуна, пневматичної натискного пристрою, стійки демонтажного важеля і апаратного шафи. Робочими органами стенду є опорний стіл, куди кріплять колесо, два важелі, які приводяться пневмоциліндром і хитні у вертикальній площині на загальній осі. Кінець кожного важеля забезпечений горизонтальним диском, службовцям для віджиму борту шини від обода. Важелі переміщуються у вертикальній площині зусиллям пневматичного циліндра, подача повітря в який здійснюється педаллю, що управляє одночасно вмиканням електродвигуна.

Після складання колеса легкових і вантажних автомобілів в обов’язковому порядку балансують.

Балансування коліс проводять для усунення їх неврівноваженості (дисбалансу), яка є наслідком нерівномірного розподілу маси колеса щодо осі або вертикальній площині симетрії. Дисбаланс при обертанні колеса викликає його биття і нерівномірний посилений знос шин. Для зменшення впливу дисбалансу колеса піддають статичної та динамічної балансуванню.

Статичну балансування можна виконати прямо на автомобілі на маточині переднього колеса. Для цього вивішують колесо, послаблюють затяжку і кріплять на неї проверяемое колесо. Приводять колесо в обертання за годинниковою стрілкою і дають йому самостійно зупинитися, відзначаючи крейдою на боковині покришки верхнє положення зупинки на вертикалі, що проходить через вісь обертання. Повторюють те ж саме при обертанні проти годинникової стрілки, відзначаючи крейдою після зупинки другу верхню позначку. Відстань між двома мітками ділять навпіл і відзначають нову середню позначку, яка буде вказувати на найбільш важке місце колеса, розташоване діаметрально навпаки отриманої мітки. Щоб врівноважити більш важку частина колеса, біля середньої мітки, по обидві сторони від неї на відстані приблизно половини радіусу обода навішують на закраину обода балансувальні тягарці рівної маси і знову дають поштовх на обертання колеса, стежачи за тим, де воно зупиниться. Якщо колесо зупиняється в положенні, при якому важки виявляються нижче осі обертання, значить, їх маси досить, щоб врівноважити колесо. В іншому випадку підбирають важки більшої маси.

Після підбору тягарців, послідовно розсовуючи їх від середньої мітки і перевіряючи обертанням, знаходять положення байдужої рівноваги, тобто можливості зупинятися після припинення обертання в будь-якому положенні.

1.2.2. Вибір обладнання та пристроїв для ремонту ходової частини

Для розбирання клепаних з’єднань рами застосовують пневматичні рубальні молотки.Якість виправлення деталей рами контролюють перевірочними лінійками і шаблонами. При складанні рам застосовують гідравлічну клепальні установку. Якість заклепкових робіт перевіряють контрольним молотком.

Розбирання і складання ресор здійснюють на спеціальних пристосуваннях або в лещатах. Прогин ресор встановлюється шаблонами. Зібрані ресори випробовують на спеціальному стенді.

На спеціальному стенді здійснюють перевірку амортизаторів на герметичність. Для зняття коліс використовують Пневмогайковерти. Шини вантажних автомобілів і автобусів розбирають і збирають на стаціонарному стенді Ш-509, Ш-153.

Для перевірки тиску в шинах використовують манометр.

Кути установки передніх коліс перевіряють і регулюють на оптичному або механічному стенді. Перевірку сходження передніх коліс на спеціальних постах, а також при індивідуальному обслуговуванні може бути виконана телескопічною лінійкою.

Для змащення тяг, шкворней в поворотній цапфі використовують шприц. Для розбирання та складання ходової частини використовують різноманітні ключі. Шиномонтажні роботи проводять у встановленому місці з застосуванням запобіжних огороджень. Не слід виправляти становище шини на диску постукуванням, ударяти по замкового кільця молотком або кувалдою при накачуванні. Слюсар повинен стежити за тим, щоб були справними і чистими диск колеса і замкове кільце. Не можна виробляти підкачування шини без демонтажу при зниженні тиску в ній більше ніж на 40%. Необхідно користуватися дозатором тиску або манометром, так як без них можлива перекачка шини, що може стати причиною нещасного випадку. Неприпустимо вибивати диск колеса вручну кувалдою. На даній операції необхідно використовувати стенд демонтажу і гайковерт для коліс. Під вивішеній частиною автомобіля повинен бути встановлений козелок, а під незняте колесами — упори. Забороняється переміщати колеса і шини вручну. Неприпустимо застосування викрутки, шила або ножа для видалення предметів, що застрягли в шині.

Автоматизоване управління міським транспортом

Зниженню шкідливих викидів автомобілів сприяє рівномірний рух машин на вулицях, ліквідація заторів, скорочення затримок транспорту на перехрестях.Велику роль у регулюванні руху відіграє звичний для всіх нас скромний світлофор. Дивна на перший погляд взаємозв’язок світлофора з чистотою повітря і економією палива та електроенергії пояснюється досить просто: у результаті вмілого управління транспортними потоками автомобілі менше простоюють на перехрестях, вхолосту витрачаючи пальне і забруднюючи повітря відпрацьованими газами, а трамваї не витрачають додаткову електроенергію на розгін і гальмування. Саме це завдання успішно вирішує «електронний регулювальник», обладнаний ЕОМ, спеціальними датчиками, встановленими на проїжджій частині, і отримує інформацію про рух транспорту з сусідніх перехресть.

Давно невід’ємною частиною міського пейзажу стали світлофори. У міру сил вони справно несуть службу, проте, їх можливості нас уже не влаштовують. Світлофори поки чисто механічно виконують свою роботу. Дотримуючись закладеної в них програмі, вони через певні проміжки часу перемикають сигнали і абсолютно «байдужі» до мінливою транспортної ситуації. Саме тому їм на допомогу повинні приходити люди. Нерідко працівник ДАІ вручну починає перемикати сигнали, щоб розвантажити найбільш напружений на даний момент напрямок.

Але навіть найдосвідченіший регулювальник здатний розвести потоки машин лише там, де він зараз перебуває, до того ж без урахування обстановки на інших перехрестях, не кажучи вже про магістралі або району, в цілому. От якщо б винайти такого регулювальника, який був би здатний стежити за розвитком транспортної ситуації на всіх основних напрямках у масштабі району, а то і всього міста та миттєво приймати необхідні, єдино правильне рішення.

В даний час такий регулювальник створений. Ім’я йому — система «СТАРТ», яка стала до ладу в Москві, найбільш насиченому автотранспортному місті країни.

«СТАРТ» — автоматизована система керування дорожнім рухом. Вона принципово відрізняється від більш простих подібних систем, які у Москві і в багатьох інших містах. Завдяки застосуванню досконалих технічних засобів, математичних методів та обчислювальної техніки, ця система дозволяє оптимально управляти рухом транспорту у всьому місті і повністю звільняє людину від обов’язків, безпосередньо, регулювальника автомобільними потоками.

Будь-які питання організації дорожнього руху необхідно розглядати не тільки з точки зору забезпечення його безпеки, а й зменшення токсичності відпрацьованих газів. Чому, скажімо, гранична швидкість руху в місті встановлено не вісімдесят, а шістдесят кілометрів на годину? Саме на цю швидкість у легкових автомобілів припадати мінімум шкідливих викидів. При різкому ж збільшення або зменшення швидкості руху, викид зростає більш ніж удвічі.

У поліпшенні організації та підвищення безпеки руху транспорту, роль техніки регулювання в даний час дуже велика. Автомобільна промисловість країни постійно вдосконалює конструкцію автомобілів, що випускаються з метою зниження витрати палива, зменшення забруднення навколишнього середовища, підвищення безпеки дорожнього руху.

У порівнянні з існуючими нові моделі й модифікації автомобілів ускладнюються, в їх системах з’являються сучасні прилади та пристрої. Проте ефективне використання автомобілів залежить не тільки від досконалості конструкції. Багато в чому воно визначається якістю технічного обслуговування при експлуатації. Крім того, задоволення зростаючих потреб в автомобільних перевезеннях не може бути забезпечено тільки за рахунок випуску нових автомобілів. Одним з головних резервів збільшення автомобільного парку є ремонт автомобілів. Таким чином, питання влаштування, технічного обслуговування і ремонту автомобілів тісно взаємопов’язані. 1. Боровських Ю.І., Буралев Ю.В. Пристрій і технічне обслуговування автомобілів М.: Вища школа, 1999.

2. Голубєв І.Р., Новіков Ю.В. Навколишнє середовище і транспорт М.: Вітапресс, 1999.

3. Калисский В.С., Мазон А.І. Автомобіль М.: Транспорт, 1998.

4. Кузнєцов М.А., Ітінская Н.І. Автотракторні експлуатаційні матеріали. М.: Вища школа, 1998.

5. Цибульниками А.В., Турге А.К. Охорона праці при експлуатації та ремонті автомобіля. М.: Вища школа, 2001

Ходова частина автомобіля — діагностика, ремонт

Будь-який автомобіль повинен якось рухатися, інакше горде ім’я транспортного засобу він анітрохи не заслуговує, яким би красивим і дорогим не був. Інакше кажучи, одного кузова і мотора в ньому ніяк не достатньо, щоб пересуватися по дорогах. Тому-то й існує в конструкціях такого типу ходова частина автомобіля, що перетворює купу заліза в особистий або не дуже транспорт. Хоча, автомобілі сильно відрізняються від гужових возів, але принцип за століття не дуже змінився, з тією лише різницею, що пересування стає все більш комфортним і швидким.

Насправді, машини давно стали чимось буденним і звичним, без чого наше існування не сприймається, як повноцінне. А ходова автомобіля — це цілий комплекс різних систем, без яких все звичне елементарно неможливо. Цей комплекс можна сміливо назвати сполучною ланкою між колесами, кузовом і всім, що в самому продукті або на ньому знаходиться.

Пристрій, види і складові частини

Весь багатогранний комплекс ходової частини кожної без винятку автомашини можна поділити на чотири основні частини:

- Рамна конструкція.

- Підвіски задніх і передніх коліс.

- Мостові поперечні балки.

- Шини та колеса.

Рамні конструкції автомобіля — це головна несуча частина, на якій, власне, кріпиться все інше, включаючи кузов, мотор, будь-яка трансмісія, підвіски з амортизаторами і мости. Всього існує п’ять видів рамних конструкцій автомобіля:

- конструкція периферійна;

- ґратчаста;

- ложеронная;

- хребтова;

- вильчато-хребтова.

На сьогодні більш популярними стали конструкції рами на основі лонжеронів. Це дві паралельні балки скріплені між собою поперечними сполуками.

Самі лонжерони можуть бути різноманітними: у формі ікса, пустотілі та трубчасті, у вигляді букви К, строго паралельними або під якимось кутом один до одного.

- з провідним приводом;

- з приводом керованим;

- з комбінованим і підключаємим приводом;

- просто підтримуючі і жорсткі.

Такому ж різноманітному поділу по призначення піддалася і конструкція автомобільних підвісок, призначених для пом’якшення коливань кузова і гасіння різних нерівностей дороги. Кожна підвіска складається з:

- елемента жорсткої направляючої;

- гасить і амортизує пристрої;

- стабілізаційного пристрою поперечної стійкості;

- опор і кріплень.

Все перерахованої вище і є цілісна ходова частина, без якої жоден автомобіль рухатися не зможе. Саме ця важлива система дозволяє людям комфортно і швидко пересуватися.

§ 5.1 1. З яких основних елементів складається ходова частина автомобіля?

3. Яке призначення переднього моста?

4. Які є конструкції балок заднього моста?

§ 5.2 5. Яке призначення підвіски автомобіля та з яких пристроїв вона складається?

6. Які пружні елементи використовуються в підвісках?

7. У чому полягає перевага незалежної підвіски коліс і як вона працює?

8. Що таке кут розвалу передніх коліс і для чого він установлюється?

9. Для чого встановлюють поздовжній і поперечний кути нахилу поворотного стояка передньої підвіски?

10. Що таке сходження керованих коліс?

11. Яку будову має задня підвіска автомобіля?

§ 5.3 12. Яке призначення амортизаторів?

13. Як працює телескопічний амортизатор?

§ 5.4 14. Як класифікуються колеса за призначенням?15. З яких основних частин складається автомобільне колесо?

16. Які колеса застосовуються на вантажних і легкових автомобілях?

§ 5.5 17. Із чого складається автомобільна шина?

18. Яка будова покришки?

19. Які бувають шини?

20. Які дані входять до позначення й маркування шин?

21. Який порядок монтажу шин?

22. Яка послідовність демонтажу шин?

23 Як працює система централізованого регулювання тиску повітря в шинах?

§ 5.6 24. Які причини биття передніх коліс і як усунути цю несправність?

25. Як здійснити балансування коліс безпосередньо на автомобілі?

26. У чому полягає догляд за шинами та яка періодичність переставляння коліс?

28. Який характер спрацювання шин у разі неправильного регулювання кутів установлення передніх коліс?

29. Як перевірити справність амортизаторів?

МЕХАНІЗМИ КЕРУВАННЯ

§ 6.1. РУЛЬОВЕ КЕРУВАННЯ

Рульове керування призначається для зміни напряму руху автомобіля повертанням передніх керованих коліс і складається з рульового механізму та рульового привода. На вантажних автомобілях великої вантажопідйомності в рульовому керуванні застосовують підсилювач, який полегшує керування автомобілем, зменшує поштовхи на рульове колесо й підвищує безпеку руху.

Рульовий механізм перетворює обертання рульового колеса на поступальне переміщення тяг привода, що повертає керовані колеса. При цьому зусилля, що передається водієм від рульового колеса до коліс, які повертаються, зростає в багато разів.

Рульовий привад разом із рульовим механізмом передає керуюче зусилля від водія безпосередньо до коліс і забезпечує цим поворот керованих коліс на заданий кут.

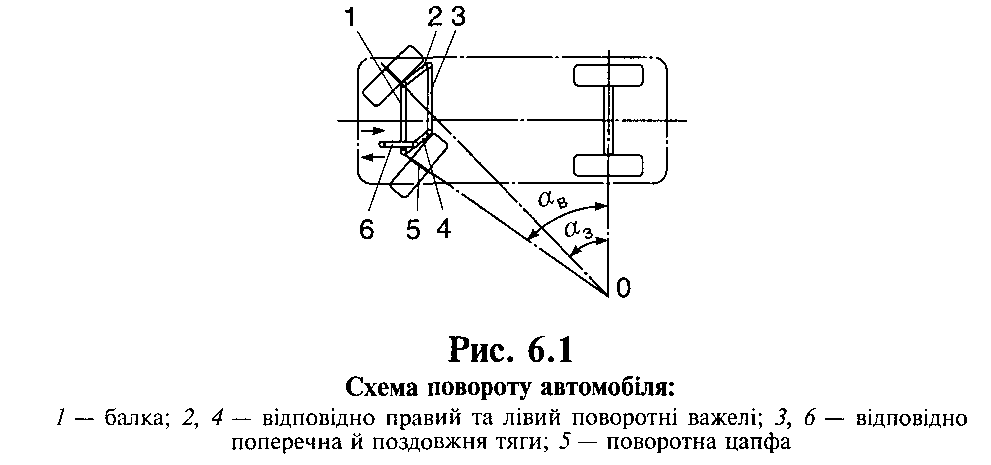

Щоб здійснився поворот без бічного ковзання коліс, усі вони повинні котитися по дугах різної довжини, описаних із центра повороту 0 (рис. 6.1). При цьому передні керовані колеса мають повертатися на різні кути: внутрішнє щодо центра повороту колесо — на кут ап, зовнішнє — на менший кут а3. Це забезпечується з’єднанням тяг і важелів рульового привода у формі трапеції. Основу трапеції становить балка 1 переднього моста автомобіля, сторони — лівий 4та правий 2 поворотні важелі, а вершину трапеції утворює поперечна тяга 3, яка з’єднується з важелями шарнірно. До важелів 4 і 2 жорстко прикріплені поворотні цапфи 5 коліс.

Один із поворотних важелів, найчастіше лівий

Розташування

й взаємодію деталей рульового керування,

що не має підсилювача, можна розглянути

на схемі рис. 6.2, а. Тут

рульо

вий механізм складається з рульового колеса 3, рульового вала 2 та рульової передачі /, утвореної зачепленням черв’ячної шестірні (черв’яка) із зубчастим стопором, на вал якого кріпиться сошка 9 рульового привода. Сошка та решта деталей рульового керування — поздовжня тяга 8, верхній важіль /лівої поворотної цапфи, нижні важелі 5 лівої та правої поворотних цапф, поперечна тяга 6 — становлять рульовий привод.

Керовані колеса повертаються, коли обертається рульове колесо 3, яке через вал 2 передає обертання рульовій передачі 1. При цьому черв’як передачі, що перебуває в зачепленні з сектором, починає переміщувати сектор угору або вниз по своїй нарізці. Вал сектора починає обертатися й відхиляє сошку 9, яку верхнім кінцем насаджено на ту частину вала сектора, що виступає. Відхилення сошки передається поздовжній тязі 8, що переміщується вздовж своєї осі. Поздовжня тяга <? зв’язана через верхній важіль 7із поворотною цап-фою 4, тому її переміщення спричинює повертання лівої поворотної цапфи. Від неї зусилля повертання через нижні важелі 5 і поперечну тягу 6 передається правій цапфі. Таким чином обидва колеса повертаються.Керовані колеса повертаються рульовим керуванням на обмежений кут, що дорівнює 28…35 °. Обмеження вводиться для того, щоб під час повертання виключити зачіпання колесами деталей підвіски або кузова автомобіля.

Конструкція рульового керування визначається типом підвіски керованих коліс: коли підвіска передніх коліс залежна, в принципі зберігається схема рульового керування, наведена на рис. 6.2, а; в разі незалежної підвіски (рис. 6.2, б) рульовий привод дещо ускладнюється.

Рульовий механізм забезпечує повертання керованих коліс з невеликим зусиллям на рульовому колесі. Цього можна досягти збільшенням передаточного числа рульового механізму. Однак передаточне число обмежене частотою обертання рульового колеса. Якщо вибрати передаточне число з кількістю обертів рульового колеса понад 2—3, то істотно збільшується час, потрібний на повертання автомобіля, а це недопустимо за умовами руху. Тому передаточне число в рульових механізмах беруть у межах 20—30, а для зменшення зусилля на рульовому колесі в рульовий механізм або привод умонтовують підсилювач. Обмеження передаточного числа рульового механізму пов’язане також із властивістю оборотності, тобто здатністю передавати зворотне обертання через механізм на рульове колесо. В разі великих передаточних чисел збільшується тертя в зачепленнях механізму, властивість оборотності зникає, й самоповертання керованих коліс після повернення в прямолінійне положення виявляється неможливим.

Рульові механізми залежно від типу рульової переда-ч і бувають: » черв’ячні; • гвинтові; • шестеренчасті.

У черв’ячному рульовому механізмі (з передачею типу черв’як—ролик} за ведучу ланку править черв’як, який закріплено на рульовому валу, а ролик установлено на роликовому підшипнику на одному валу із сошкою. Щоб у разі великого кута повороту черв’яка зачеплення було повним, нарізку черв’яка виконують по дузі кола — глобоїду. Такий черв’як називають глобогдним.

У гвинтовому рульовому механізмі

У шестеренчастих рульових механізмах рульова передача утворюється циліндричними або конічними шестернями. До них належить також передача типу шестірня—рейка, в якій циліндрична шестірня зв’язана з рульовим валом, а рейка, зачеплена із зуб’ями шестірні, править за поперечну тягу.

Рейкові передачі й передачі типу черв’як—ролик як такі, що забезпечують порівняно невелике передаточне число, застосовують переважно на легкових автомобілях. Для вантажних автомобілів використовують рульові передачі типу черв’як—сектор і гвинт—гайка—сектор, обладнані або вмонтованими в механізм підсилювачами, або підсилювачами, винесеними в рульовий привод.

Конструкції рульового привода різняться розташуванням важелів і тяг, з яких складається рульова трапеція, відносно передньої осі. Якщо рульову трапецію розміщено спереду передньої осі, то така конструкція рульового привода називається передньою рульовою трапецією, а якщо позаду_— задньою. На конструктивне виконання й схему рульової трапеції істотно впливає конструкція підвіски передніх коліс.

Коли підвіска залежна (див. рис. 6.2, й), рульовий привод має простішу конструкцію, бо складається з мінімуму деталей. Поперечну рульову тягу в цьому разі виконано суцільною, а сошка хитається в площині, паралельній поздовжній осі автомобіля. Можна зробити привод і з сошкою, що хитається в площині, паралельній передньому мосту. В такому разі поздовжньої тяги не буде, а зусилля від сошки передаватиметься прямо на дві поперечні тяги, зв’язані з цапфами коліс.

Якщо підвіска передніх коліс незалежна, схема рульового привода (див. рис. 6.2, б) конструктивно складніша: з’являються додаткові деталі привода, яких немає в схемі із залежною підвіскою коліс. Змінюється конструкція поперечної рульової тяги, її роблять розчленованою, з трьох частин: основної поперечної тяги 4 та двох бічних тяг — лівої 3 й правої 6. Для опори основної тяги 4 слугує маятниковий важіль 5, який за формою й розмірами відповідає сошці 7. Бічні поперечні тяги з’єднано з поворотними важелями 2 цапф і з основною поперечною тягою за допомогою шарнірів, які допускають незалежні переміщення коліс у вертикальній площині. Розглянуту схему рульового привода застосовують переважно на легкових автомобілях.

Візок транспортного засобу — Вікіпедія

Ходова частина локомотива[ред. | ред. код]

Ходова частина у різних видів локомотивів виконується по-різному, залежно від виду силової установки. В даний час локомотиви, як правило, спираються на 2 (рідше на 3; електровози ЕП10, 20) візки, які забезпечують локомотиву максимальну плавність ходу і вписування в криві. Візки можуть бути двовісними або тривісними. Тривісні візки робляться для потужних локомотивів з великою силою тяги. У разі необхідності подальшого збільшення потужності локомотив роблять багатосекційним, з’єднуючи локомотивні секції між собою. Кожна така секція може бути як самохідною (тобто з можливістю використання як окремого локомотива), так і розрахованою тільки на використання спільно з іншими секціями (наприклад у разі розміщення недублюючого обладнання в різних секціях).

Візки електровоза[ред. | ред. код]

Візок електровоза складається з рами, колісних пар з буксами, ресорного підвішування і гальмівного обладнання. До візків кріплять тягові електродвигуни. Рама кузова спирається на візки через спеціальні опорні пристрої.

- Рама візка складається з двох поздовжніх балок — боковин і з’єднують їх поперечних балок.

- Колісні пари сприймають вагу електровоза, на них передається крутний момент тягових електродвигунів.

На сучасних електровозах застосовують, як правило, індивідуальний привід. При цьому розрізняють два види підвіски тягових електродвигунів — опорно-осьову і рамну.

Візки тепловоза[ред. | ред. код]

У більшості тепловозів головна рама кузова спирається на два тривісні візки через вісім бічних опор. Візки мають раму, опори, букси, колісні пари, ресорне підвішування і гальмівне обладнання.

Візки вагонів: а) — типу ЦНИИ-Х3-0 вантажного вагона: 1 — колісна пара; 2 — боковина; 3 — ресорний комплект; 4 — клиновий гасник коливань; 5 — букса;

Візки вагонів: а) — типу ЦНИИ-Х3-0 вантажного вагона: 1 — колісна пара; 2 — боковина; 3 — ресорний комплект; 4 — клиновий гасник коливань; 5 — букса; б) — типу КВЗ-ЦНИИ пасажирського вагона: 1 — гальмівна колодка; 2 — буксове ресорне підвішуванння; 3 — ковзун; 4 — підпятник; 5 — рама; 6 — букса; 7 — центральне ресорне підвішування; 8 — гасник коливань.

Колісні пари[ред. | ред. код]

Колісна пара, що складається з осі і двох напресованих на ній під тиском коліс діаметром 950 … 1250 мм, сприймає всі навантаження, що передаються від вагона на рейки в процесі руху рухомого складу.

Букси[ред. | ред. код]

Букси служать для передачі тиску від вагона на шийки осей колісних пар, а також обмеження поздовжнього і поперечного переміщень колісної пари.

Ресори[ред. | ред. код]

Для пом’якшення ударів і зменшення амплітуди коливань вагону при проходженні по нерівностях шляху між рамою вагона і колісною парою розміщують систему пружних елементів і гасителів коливань (ресорне підвішування). Як пружні елементи застосовують гвинтові пружини, листові ресори, резинометалеві елементи та пневматичні ресори (гумокордові оболонки, заповнені повітрям).

Гасителі коливань[ред. | ред. код]

Гасителі коливань призначені для створення сил, що усувають або, хоча б зменшують амплітуди коливань вагону або його частин. На залізницях України найбільш широке розповсюдження отримали гідравлічні й фрикційні гасителі коливань. Принцип дії гідравлічних гасителів полягає в послідовному переміщенні в’язкої рідини під дією розтягуючих або стискаючих сил за допомогою поршневої системи з однієї порожнини циліндра в іншу.

У фрикційних гасителів коливань сили тертя виникають при вертикальному і горизонтальному переміщеннях клинів гасителя, які труться об фрикційні планки, закріплених на колонках боковин візків.

Візки вагона[ред. | ред. код]

Візками називаються пристрої, які забезпечують безпечний рух вагона по рейковому шляху, з мінімальним опором і необхідною плавністю ходу. Візки складають основу вагонних ходових частин і є одним з найважливіших вузлів вантажних і пасажирських вагонів, що забезпечують взаємодію рухомого складу з верхньою будовою колії залізничного полотна. У візках об’єднуються рамою колісні пари з буксами, система ресорного підвішування і частини гальмівної важільної передачі. Завдяки можливості розміщення у візках декількох послідовно розташованих ступенів (ярусів) ресор в поєднанні з різного роду гасителями коливань і пристроями, що забезпечують стійкість положення кузова, створюються умови для досягнення гарної плавності ходу вагона. Конструкція з’єднання візків з кузовом дозволяє без значних зусиль при необхідності викотити їх. Це полегшує огляд і ремонт ходової частини вагона. Візки можуть вільно повертатися щодо кузова вагона завдяки наявності п’ятників на рамі кузова і підп’ятника на візку.

За кількістю осей візки бувають двох, трьох, чотирьох і багатовісні. В даний час найбільш поширені двовісні візки.

На візках пасажирських вагонів встановлюються гідравлічні гасителі коливань спільно з пружинними ресорами. Для пом’якшення бічних поштовхів при вході в криві, візки обладнують повертаючими пристроями (люльками). Візки пасажирських вагонів мають подвійне ресорне підвішування, це забезпечує кращу плавність ходу (див. нижній малюнок).

У візках вантажних вагонів використовуються фрикційні гасителі коливань, вони не мають люлечного пристрою і мають, як правило, однорівневе ресорне підвішування (див. верхній малюнок). Восьмивісні напіввагони і цистерни встановлюються на чотиривісні візк, основою яких є ті ж двовісні, але пов’язані між собою штампозварною сполучною балкою.

Візки більшості ізотермічних вагонів відрізняються від інших вантажних візків подвійним ресорним підвішуванням — центральне підвішування на листових замкнутих ресорах, буксове підвішування на пружинах.

Візки швидкісного поїзда[ред. | ред. код]

В поїздах TGV один колісний візок на два суміжних вагона. Така конструкція необхідна для того, щоб у разі сходу поїзда з рейок він не перекинувся і для запобігання ефекту телескопічності (вагони входять один в одного при лобовому зіткненні поїзда з перешкодою, завдаючи серйозні пошкодження пасажирам). Власний візок мають тільки головні (власне головний і хвостовий) вагони.

Ходова частина автомобіля[ред. | ред. код]

Ходова частина складається з:

- рами

- Балок мостів

- Передньої і задньої підвіски коліс

- Коліс (дисків і шин)

Ходова частина автомобіля призначена для переміщення автомобіля по дорозі, причому з певним рівнем комфорту, без трясіння і вібрацій. Механізми й деталі ходової частини пов’язують колеса з кузовом, гасять його коливанн, сприймають і передають сили, що діють на автомобіль.

Перебуваючи в салоні легкового автомобіля водій та пасажири відчувають повільні коливання з великими амплітудами, і швидкі коливання з малими амплітудами. Від швидких коливань захищає м’яка оббивка сидінь, гумові опори двигуна, коробки передач і так далі. Захистом від повільних коливань служать пружні елементи підвіски, колеса і шини.

Входить до складу шасі.

Багатоколісне, зазвичай парне шасі складається з візків, у ряді випадків зі своїми гойдалками, амортизаторами, механізмами підкосу та іншими складними інженерними рішеннями.

Общий курс железных дорог / Ю. И. Ефименко, М. М. Уздин, В. И. Ковалёв — М.: Издательский центр «Академия», 2005. ISBN 5-7695-2046-9

Ходова частина — Вікіпедія

Матеріал з Вікіпедії — вільної енциклопедії.

Ходова частина (рамне шасі) автомобіля

Ходова частина екскаватора

Ходова частина (рамне шасі) автомобіля

Ходова частина екскаватора  Ходові частини танка

Ходові частини танкаХодова частина (рос. ходовая часть, англ. running gear; нім. Laufwerk n) — сукупність елементів шасі — рами, основи машин, механізмів та пристроїв.

- У гірничій техніці — частина рами, основи гірничої машини, екскаватора, помосту прохідницького тощо, яка забезпечує їх пересування. Наприклад, крокуючерейковою ходовою частиною обладнані всі вітчизняні роторні екскаватори, відвалоутворювачі та перевантажувачі виробництва НКМЗ.

- Ходова частина локомотива. Ходова частина у різних видів локомотивів виконується по-різному, залежно від виду силової установки. В даний час локомотиви, як правило, спираються на 2 (рідше на 3; електровози ЕП10, 20) візки, які забезпечують локомотиву максимальну плавність ходу і вписування в криві.

- Снасть чи осада — ходова частина воза. Складається з осей, двох насадів, підток, підгерсті, люшень (ручиць).

Шасі (автомобіль) — Вікіпедія

Матеріал з Вікіпедії — вільної енциклопедії.

У Вікіпедії є статті про інші значення цього терміна: Шасі. Рамне шасі автомобіля

Рамне шасі автомобіляШасі́ (від фр. châssis — основа, рама) — сукупність агрегатів і вузлів сухопутних транспортних засобів та інших самохідних машин, змонтованих на спільній рамі. Вузли та агрегати шасі забезпечують привід від двигуна на рушій (рушії) транспортного засобу та відповідають за його керованість на дорозі, вантажопідйомність та маневреність.

Основні складові шасі[ред. | ред. код]

До основних елементів шасі автомобіля відносяться:

Трансмісія[ред. | ред. код]

Трансмісія автомобіля призначена для передачі обертаючого моменту від двигуна до ведучих коліс автомобіля, зміни його напрямку і величини, а також перерозподілу між ведучими колесами (на повнопривідних автомобілях). Складові трансмісії:

Ходова частина[ред. | ред. код]

Ходова частина забезпечує рух автомобіля з визначеним рівнем комфорту. Механізми і деталі ходової частини зв’язують колеса з кузовом, гасять його коливання, сприймають і передають сили, що діють на автомобіль. Будова ходової частини:

Системи керування[ред. | ред. код]

До систем керування автомобілем відносять систему кермового управління і гальмівну систему. Кермове управління забезпечує зміну напрямку руху автомобіля, а гальмівна система дозволяє знижувати швидкість, аж до повної зупинки, і утримувати автомобіль на місці.

1. Загальна будова автомобіля

Автомобіль – це транспортний засіб призначений для перевезення вантажу і людей по дорогам. Автомобіль складається з трьох частин: двигуна, шасі і кузова.

На автомобілі застосовуються двигуни внутрішнього згорання та електродвигуни. Найбільше розповсюдження одержали ДВЗ. ДВЗ призначений для перетворення теплової енергії палива в механічну роботу. Шасі автомобіля складаються з трансмісії, ходової частини і механізмів керування. Трансмісія призначена для передачі та зміни обертового моменту двигуна від колінчастого вала до ведучих коліс автомобіля. Трансмісія складається з зчеплення, коробки передач, роздавальної коробки (якщо 2 ведучих моста) , карданної передачі, головної передачі, диференціала та півосей.

ДВЗ; 2- зчеплення; 3- коробка передач; 4- роздавальна коробка; 5- карданна передача; 6- диференціал; 7- головна передача, 8- півосі; 9- колеса; 10 – шарнір рівних кутових швидкості; 11- піввісь; 12 диференціал; 13- головна передача; 14 — карданна передача переднього ведучого моста

Зчеплення призначене для тимчасового роз’єднання та плавного з’єднання двигуна з коробкою передач. Коробка передач призначена для зміни обертового моменту і величини тягового зусилля на ведучих колесах, від’єднання двигуна від ведучих коліс автомобіля на необмежений час, та руху заднім ходом. Карданна передача передає обертовий момент від коробки до головної передачі під певним кутом, який може змінюватися. Головна передача значно збільшує обертовий момент, який до неї підводиться, і через диференціал передає його під прямим кутом на півосі ведучих коліс. Диференціал дає можливість ведучим колесам обертатися з різною частотою, що необхідно під час руху автомобіля по нерівній дорозі і на поворотах.

Півосі передають обертання до ведучих коліс:

Ходова частина, складається з рами, переднього та заднього мостів, які з’єднанні з рамою за допомогою підвіски, що має пружні елементи (листові ресори) амортизатори коліс і шини.

До механізмів керування належить рульове керування та гальмова система.

Рульове керування дає можливість змінювати напрям руху автомобіля повертанням передніх коліс.

Гальмова система забезпечує зниження швидкості руху автомобіля, його повну зупинку й утримання в нерухомому стані.

Електрообладнання містить в собі прилади, призначені для запалювання робочої суміші в двигуні, освітлення і сигналізації, запуску двигуна, електричного живлення.

До спеціальногообладнання належить:

— лебідка, — підйомник кузова.

2. Кузов і кабіна вантажного автомобіля

Вантажні автомобілі загального призначення мають кузови у вигляді дерев’яної бортової платформи. На спеціалізованих автомобілях кузови пристосовані для перевезення певного вантажу (самоскидні, фургони, цистерни тощо).

Бортова платформа вантажного автомобіля складається з дерев’яних і металевих деталей. Основу платформи становить підлога, зроблена з дошок, яка спирається на поздовжні й поперечні бруси. До основи прикріплено передній борт (нерухомо), відкидні бічні і задній борти. Відкидні борти з’єднані з основою завісами і утримуються в піднятому положенні спеціальними запорами у кутах бортів. До рами автомобіля бортова платформа кріпиться стрем’янками.

Кабіна вантажного автомобіля капотної конструкції складається з каркаса, кришки, верхньої, задньої і бічних панелей, між якими зроблено дверні прорізи. В прорізах на завісах навішуються двері. В зачиненому положенні двері утримуються за допомогою спеціальних замків. Двері кабіни обладнано опускним склом із склопідйомниками та кватирками. У віконні прорізи кабіни вставлено гнуте скло, яке не відкривається. Всередині кабіни розміщено сидіння водія та органи керування.

Сидіння водія може бути двомісним або тримісним, спільним для водія й пасажирів або окремим. У разі роздільної конструкції сидіння виконують регульованим за висотою й довжиною, а також за нахилом спинки. В кабінах безкапотної конструкції передбачають одне спальне місце, розташоване впоперек кабіни за спиною водія. Щоб забезпечити доступ до двигуна, в таких кабінах роблять пристрій для перекидання кабіни відносно передніх шарнірних опор (автомобілі МАЗ, КамАЗ).

Оперення вантажного автомобіля в разі капотного компонування складається з капота, крил, підніжок. Якщо двигун розташовано під кабіною, до оперення входять тільки крила, підніжки та облицювання радіатора.