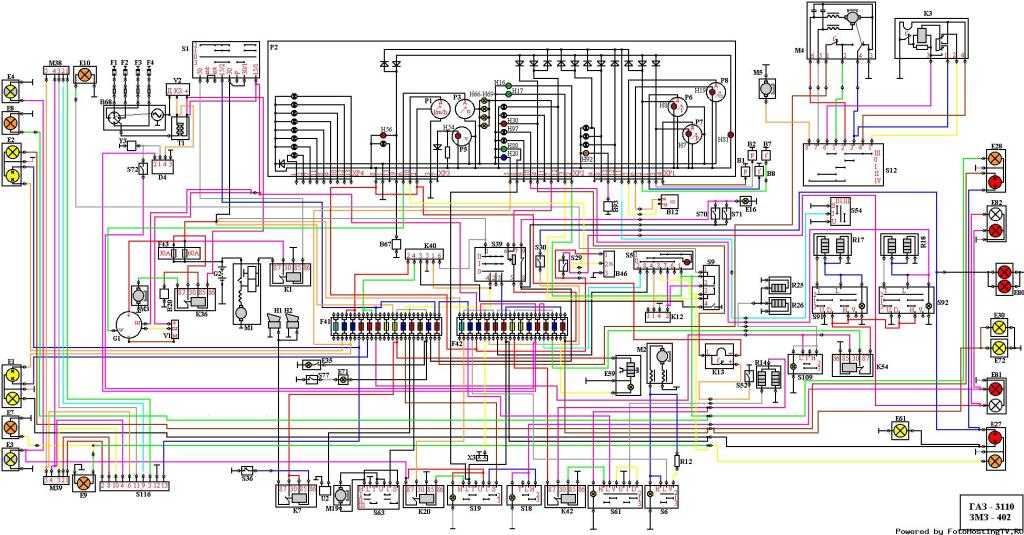

402 змз схема: Устройство двигателя ЗМЗ-402 | Автолюбители

Устройство двигателя ЗМЗ-402 | Автолюбители

Написал admin, дата , раздел Советы водителям, Устройство Газ 3110,

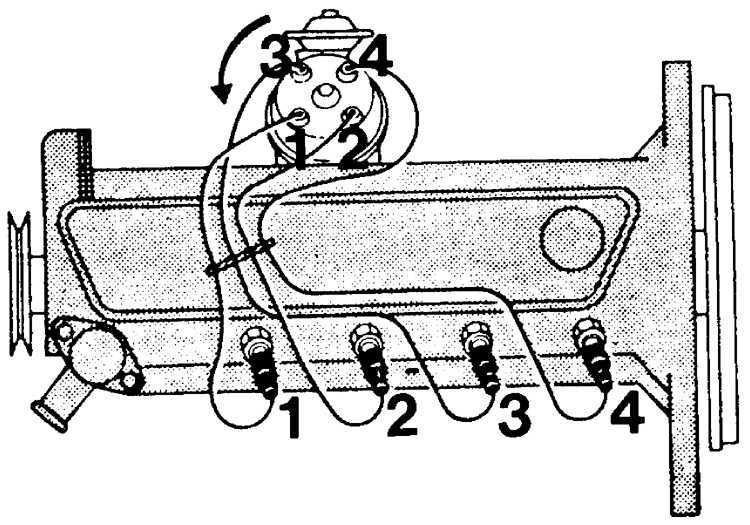

Вид двигателей мод. 402 и 4021 с левой стороны

1 – стартер;

2 – тяговое реле стартера;

3 – маслопровод;

4 – топливный насос;

5 – кронштейн опоры

двигателя;

6 – датчик лампы

аварийного давления

масла;

7 – масляный фильтр;

8 – шкив коленчатого

вала;

9 – шкив водяного насоса;

10 – водяной насос;

11 – термостат;

12 – датчик указателя

температуры

охлаждающей жидкости;

13 – фильтр тонкой

очистки топлива;

14 – свеча зажигания;

15 – распределитель

зажигания;

16 – крышка толкателей;

17 – привод

распределения зажигания

и масляного насоса

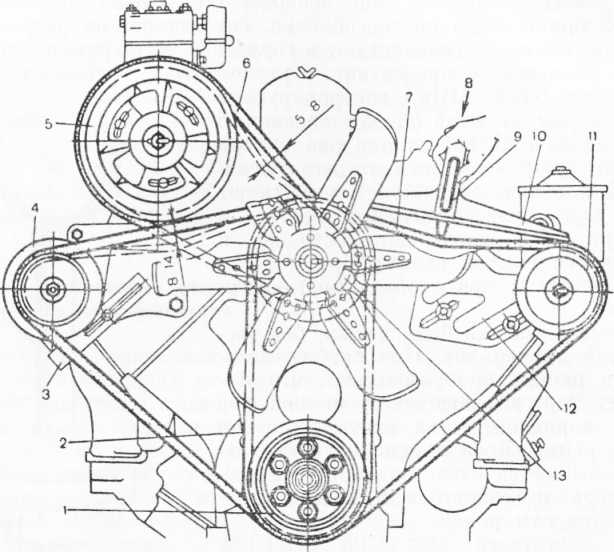

Вид двигателей мод. 402 и 4021 с правой стороны

1 – шкив коленчатого

вала;

2 – датчик указателя

давления масла;

4 – масляный картер;

5 – кран слива

охлаждающей жидкости;

6 – головка блока

цилиндров;

7 – впускная труба;

8 – карбюратор;

9 – пробка маслозаливной

горловины;

10 – крышка коромысел;

11 – термостат;

12 – шкив водяного

насоса;

13 – генератор

Двигатели рядные четырехцилиндровые, оборудованы карбюраторами и бесконтактной

системой зажигания. Оба аналогичны по конструкции, но двигатель мод. 4021

Оба аналогичны по конструкции, но двигатель мод. 4021

дефорсированный.

Блок цилиндров отлит из алюминиевого сплава. В него вставлены гильзы цилиндров,

отлитые из износостойкого чугуна. В нижней части блока выполнены пять опор коренных

подшипников. Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к

блоку двумя шпильками. Крышки подшипников обрабатывают совместно с блоком,

поэтому их нельзя менять местами. Крышка первого подшипника обработана по торцам

совместно с блоком для установки двух упорных шайб для ограничения осевого

порядковые номера. К переднему торцу блока крепится крышка распределительных

шестерен, отлитая из алюминиевого сплава, в которую вставлена манжета коленчатого

вала. К заднему торцу блока крепится картер сцепления. Снизу к блоку крепится

масляный картер, сверху — головка блока цилиндров. Головка блока отлита из

алюминиевого сплава.

В ней вертикально установлены впускные и выпускные клапаны.

В ней вертикально установлены впускные и выпускные клапаны.Привод клапанов осуществляется от распределительного вала, расположенного в блоке

цилиндров, через толкатели, штанги и коромысла. Ось коромысел клапанов установлена в

головке блока на стойках. В головке блока с большим натягом установлены седла и

направляющие втулки клапанов. В нижней части головки блока выполнены камеры

сгорания. Головки блоков двигателей мод. 402 и 4021 отличаются по объему камер

98 мм. Сверху головка блока закрыта выштампованной из листовой стали крышкой.

Поршни отлиты из алюминиевого сплава, донышко поршня плоское. Для правильной

установки поршня в цилиндр на боковой стенке у бобышки под поршневой палец отлита

надпись: «Перед». Поршень устанавливают в цилиндр так, чтобы эта надпись была

обращена к передней части двигателя. На каждом поршне установлены два

компрессионных и одно маслосъемное кольца.

Верхнее компрессионное кольцо отлито из

Верхнее компрессионное кольцо отлито извысокопрочного чугуна. Рабочая поверхность этого кольца покрыта слоем хрома для

увеличения износостойкости. Рабочая поверхность нижнего компрессионного кольца,

отлитого из серого чугуна, покрыта слоем олова, что улучшает его приработку. На

внутренней поверхности этого кольца есть проточка. Кольцо должно устанавливаться

этой проточкой вверх, к днищу поршня.

Маслосъемное кольцо состоит из четырех элементов: двух стальных дисков и двух

расширителей, осевого и радиального. Рабочая поверхность дисков покрыта слоем

хрома. Поршень крепится к шатуну поршневым пальцем «плавающего» типа, т.е. палец не

закреплен ни в поршне, ни в шатуне. От перемещения палец удерживается двумя

пружинными стопорными кольцами, которые установлены в канавках бобышек поршней.

Шатуны стальные кованые, со стержнем двутаврового сечения. В верхнюю головку

шатуна запрессована втулка из оловянистой бронзы. Нижняя головка шатуна с крышкой,

которая крепится двумя болтами.

Гайки шатунных болтов стопорятся герметиком

Гайки шатунных болтов стопорятся герметиком«Унигерм–9».

Крышки шатунов обрабатывают совместно с шатуном, поэтому их нельзя переставлять

стержне шатуна у нижней головки выполнено отверстие для смазывания зеркала

цилиндра. Это отверстие должно быть направлено вправо в сторону, противоположную

распределительному валу. Масса поршней, собранных с шатуном, не должна отличаться

более чем на 12 г для разных цилиндров. В нижнюю головку шатуна устанавливают

тонкостенные шатунные вкладыши. Коленчатый вал отлит из высокопрочного чугуна. От

осевого перемещения вал удерживается упорными шайбами, установленными на

передней шейке. В заднем торце вала есть гнездо для установки шарикового подшипника

первичного вала коробки передач. К заднему концу коленчатого вала четырьмя болтами

крепится маховик, отлитый из серого чугуна.

- Советы водителям

- Устройство Газ 3110

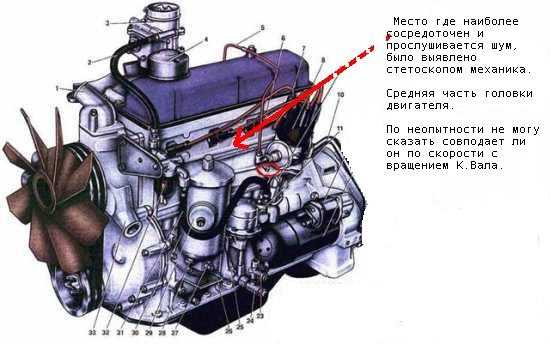

Конструкция двигателя ЗМЗ-402

Двигатели ЗМЗ-402 устанавливают на автомобили «Волга», «УАЗ», «Газель»

Двигатели неплохо зарекомендовали себя во время эксплуатации. Неприхотливые и легко ремонтируемые, в гаражных условиях.

Неприхотливые и легко ремонтируемые, в гаражных условиях.

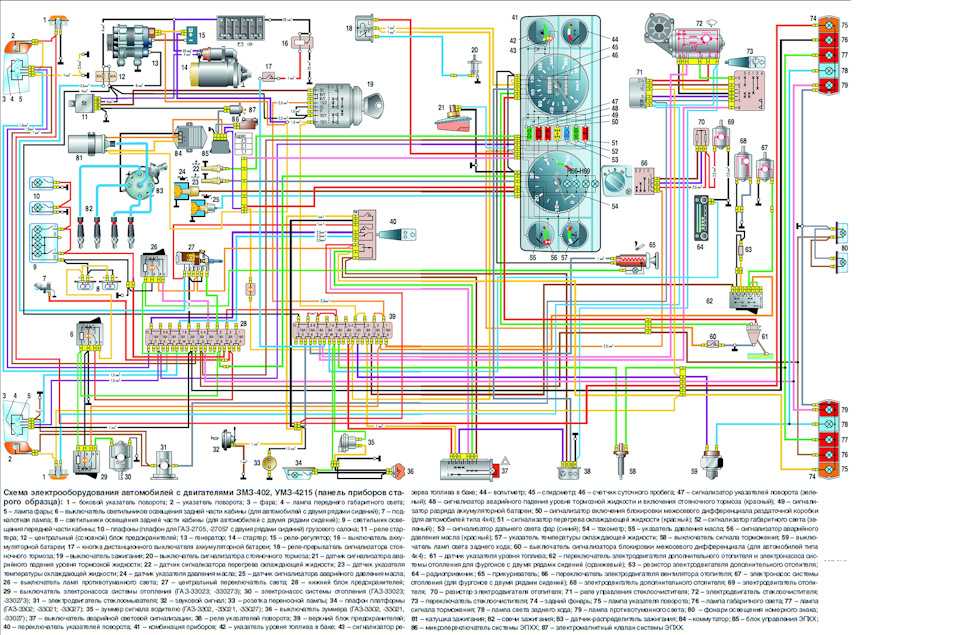

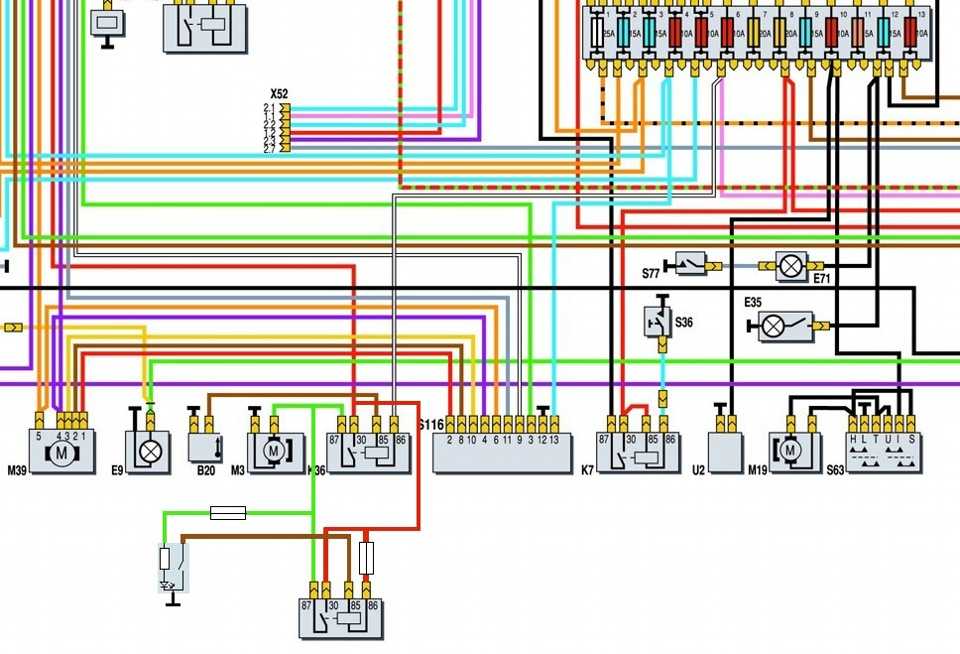

Двигатели рядные четырехцилиндровые, оборудованы карбюраторами и бесконтактной системой зажигания.

Оба аналогичны по конструкции, но двигатель мод. 4021 дефорсированный.

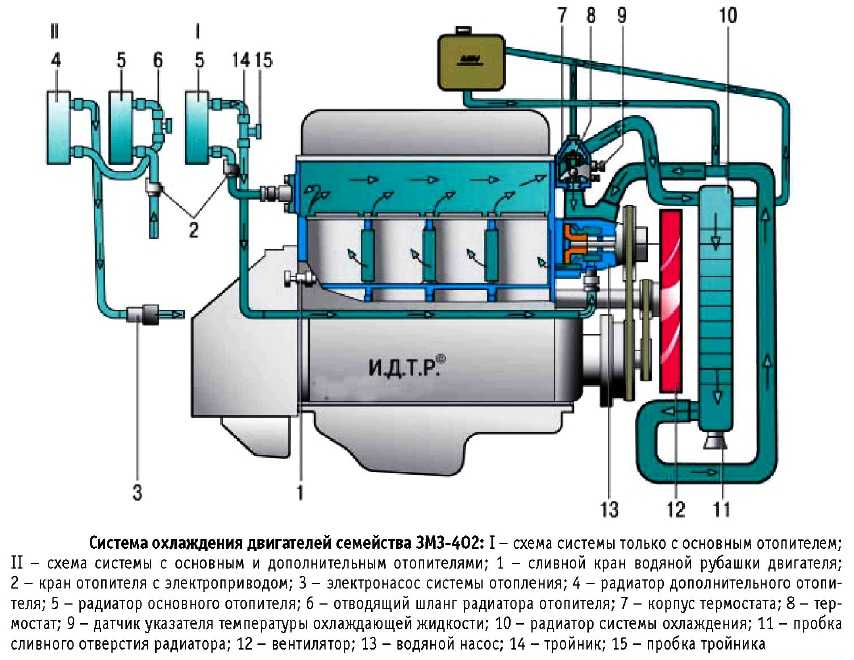

Рис. 1. Вид двигателей мод. 402 и 4021 с левой стороны

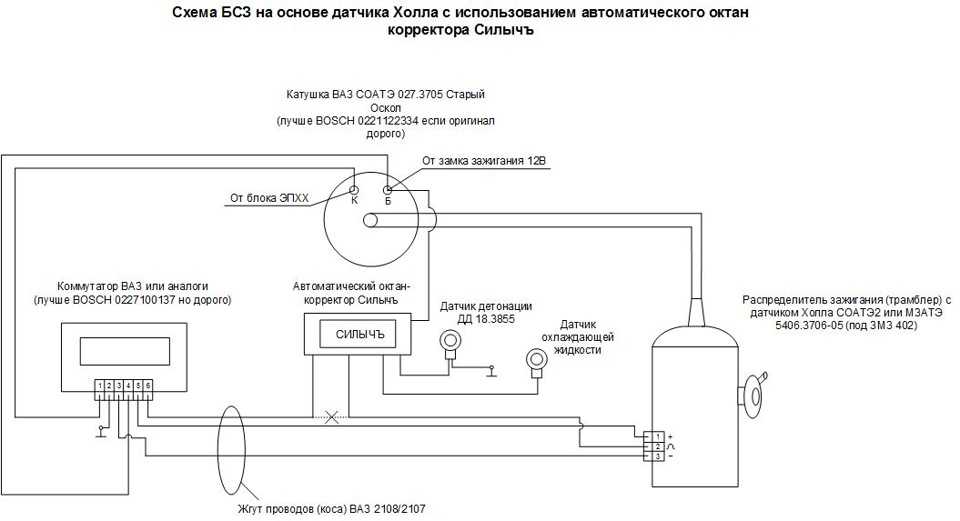

Рис. 2. Вид двигателей мод. 402 и 4021 с правой стороны

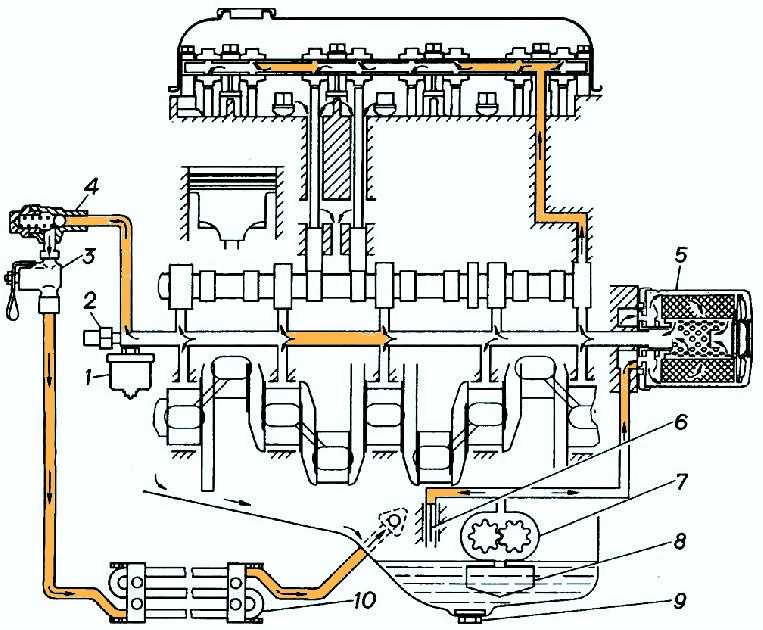

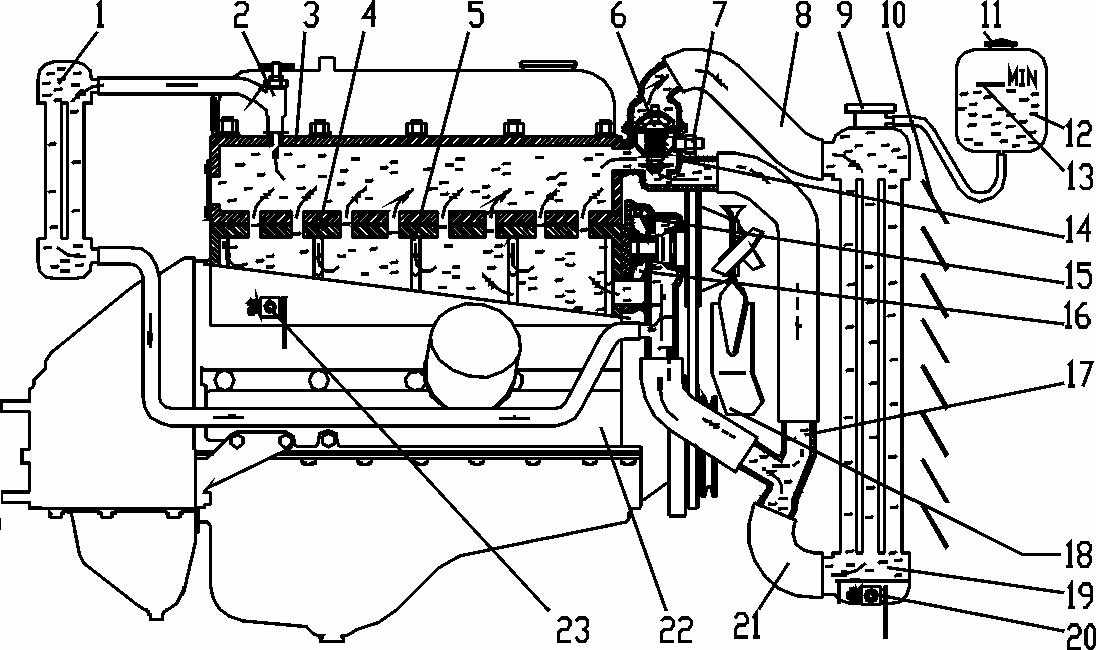

Рис. 3. Поперечный разрез двигателей мод. 402 и 4021

Блок цилиндров отлит из алюминиевого сплава. В него вставлены гильзы цилиндров, отлитые из износостойкого чугуна.

В нижней части блока выполнены пять опор коренных подшипников.

Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя шпильками.

Крышки подшипников обрабатывают совместно с блоком, поэтому их нельзя менять местами.

Крышка первого подшипника обработана по торцам совместно с блоком для установки двух упорных шайб для ограничения осевого перемещения коленчатого вала.

На крышках 2-го, 3-го и 4-го подшипников выбиты их порядковые номера. К переднему торцу блока крепится крышка распределительных шестерен, отлитая из алюминиевого сплава, в которую вставлена манжета коленчатого вала.

К заднему торцу блока крепится картер сцепления. Снизу к блоку крепится масляный картер, сверху — головка блока цилиндров.

Головка блока отлита из алюминиевого сплава. В ней вертикально установлены впускные и выпускные клапаны.

Привод клапанов осуществляется от распределительного вала, расположенного в блоке цилиндров, через толкатели, штанги и коромысла.

Ось коромысел клапанов установлена в головке блока на стойках.

В головке блока с большим натягом установлены седла и направляющие втулки клапанов.

В нижней части головки блока выполнены камеры сгорания. Головки блоков двигателей мод. 402 и 4021 отличаются по объему камер сгорания и высоте.

Высота головки блока двигателя мод. 402 равна 94,4 мм, мод. 4021 — 98 мм. Сверху головка блока закрыта выштампованной из листовой стали крышкой.

Сверху головка блока закрыта выштампованной из листовой стали крышкой.

Поршни отлиты из алюминиевого сплава, донышко поршня плоское. Для правильной установки поршня в цилиндр на боковой стенке у бобышки под поршневой палец отлита надпись: «Перед».

Поршень устанавливают в цилиндр так, чтобы эта надпись была обращена к передней части двигателя.

На каждом поршне установлены два компрессионных и одно маслосъемное кольца.

Верхнее компрессионное кольцо отлито из высокопрочного чугуна.

Рабочая поверхность этого кольца покрыта слоем хрома для увеличения износостойкости.

Рабочая поверхность нижнего компрессионного кольца, отлитого из серого чугуна, покрыта слоем олова, что улучшает его приработку.

На внутренней поверхности этого кольца есть проточка.

Кольцо должно устанавливаться этой проточкой вверх, к днищу поршня.

Маслосъемное кольцо состоит из четырех элементов: двух стальных дисков и двух расширителей, осевого и радиального.

Рабочая поверхность дисков покрыта слоем хрома. Поршень крепится к шатуну поршневым пальцем «плавающего» типа, т.е. палец не закреплен ни в поршне, ни в шатуне.

От перемещения палец удерживается двумя пружинными стопорными кольцами, которые установлены в канавках бобышек поршней.

Шатуны стальные кованые, со стержнем двутаврового сечения. В верхнюю головку шатуна запрессована втулка из оловянистой бронзы.

Нижняя головка шатуна с крышкой, которая крепится двумя болтами. Гайки шатунных болтов стопорятся герметиком «Унигерм–9».

Крышки шатунов обрабатывают совместно с шатуном, поэтому их нельзя переставлять с одного шатуна на другой.

На шатунах и крышках шатунов выбиты номера цилиндров.

В стержне шатуна у нижней головки выполнено отверстие для смазывания зеркала цилиндра.

Это отверстие должно быть направлено вправо в сторону, противоположную распределительному валу.

Масса поршней, собранных с шатуном, не должна отличаться более чем на 12 г для разных цилиндров.

В нижнюю головку шатуна устанавливают тонкостенные шатунные вкладыши.

Коленчатый вал отлит из высокопрочного чугуна. От осевого перемещения вал удерживается упорными шайбами, установленными на передней шейке.

В заднем торце вала есть гнездо для установки шарикового подшипника первичного вала коробки передач. К заднему концу коленчатого вала четырьмя болтами крепится маховик, отлитый из серого чугуна.

Система питания ЗМЗ-402 особенности

Система питания состоит из топливного бака, топливопроводов, топливного насоса, отстойника, фильтра тонкой очистки топлива, карбюратора с приводом дроссельной заслонки и воздушной заслонки, воздушного фильтра

Топливный бак — металлический, заправочная емкость 70 л, расположен с левой стороны лонжерона рамы.

Бак крепится к лонжерону с помощью кронштейнов, швартовочных хомутов и крюков.

Картонные прокладки устанавливаются между кронштейнами, лентами и баком.

В верхней части бака расположен топливозаборник, состоящий из трубки и фильтра в виде латунной сетки, а также электрический датчик указателя уровня топлива.

В нижней части бака имеется сливная пробка.

Фильтр воздушный — сухого типа, со сменным фильтрующим элементом из пористого картона, крепится на карбюратор через резиновую прокладку.

Для снижения шума забора воздуха фильтр снабжен воздухозаборным гофрированным шлангом, соединенным с металлической трубой, расположенной с правой стороны брызговика.

При температуре окружающего воздуха ниже 5°С для подачи нагретого воздуха в карбюратор необходимо отсоединить шланг забора воздуха от патрубка, расположенного на брызговике, и подсоединить к патрубку экрана, установленного на выхлопной трубе двигателя.

Необходимо использовать фильтроэлементы со следующими обозначениями: 3102-1109013-02 (-03-04-05, -06) или 31029-1109013 (-01-02, -О3)

Б- Топливный насос 9В диафрагменного типа с приводом от эксцентрика, расположенного на распределительном валу двигателя.

Топливный насос состоит из сборных корпусных узлов с диафрагмой 8 и приводным рычагом 9, головки с клапанами 4 и 7 и крышки. между корпусом и головкой насоса зажата диафрагма из четырех лепестков из лакоткани.

Шток диафрагмы уплотнен резиновым уплотнением 2.

Клапан состоит из хомута из цинкового сплава, резинового клапана и латунного шатуна, поджатого пружиной (из бронзовой проволоки).

Над всасывающими клапанами насоса устанавливается фильтр 6 из мелкой латунной сетки.

Для заполнения карбюратора топливом при неработающем двигателе насос имеет устройство для ручного привода. для контроля герметичности диафрагмы в корпусе насоса имеется отверстие с сетчатым фильтром 3.

Карбюратор К-15 1 состоит из трех основных разъемных частей, соединенных через уплотнительные прокладки винтами.

Верхняя часть — крышка карбюратора включает воздуховод, разделенный на два канала, с воздушной заслонкой в канале первой камеры.

Средняя часть состоит из поплавка и двух смесительных камер и представляет собой корпус карбюратора.

Нижняя часть — корпус дроссельной заслонки включает смесительные трубки с дроссельными заслонками первой и второй камер карбюратора.

Прокладка между средней и нижней частями карбюратора уплотняющая и теплоизоляционная.

Конструктивно карбюратор состоит из двух смесительных камер — первой и второй.

Каждая из камер карбюратора имеет свою основную дозирующую систему.

Система холостого хода — с количественной регулировкой постоянного состава смеси (автономная система холостого хода).

Во второй камере карбюратора имеется переходная система питания топливом непосредственно из поплавковой камеры, которая вступает в работу в момент открытия дроссельной заслонки.

Ускорительный насос мембранного типа. для обогащения горючей смеси при полной нагрузке во второй камере предусмотрен экономостат.

При отпускании педали акселератора контакты микровыключателя 35 должны быть разомкнуты.

Система отсечки подачи топлива работает следующим образом.

При отпущенной педали акселератора -1 и оборотах двигателя более 1400 блок управления не подает напряжение на электромагнитный клапан, в результате чего атмосферный воздух поступает в экономайзер принудительного холостого хода по каналам электромагнитного клапана , клапан которого перекрывает канал холостого хода.

В случае неисправности системы отсечки подачи топлива (двигатель не заводится или «глохнет» при отпускании педали газа) необходимо предварительно убедиться в надежности электрических контактов элементов системы, после которой следует последовательно проверить работоспособность электромагнитного клапана, микропереключателя и блока управления.

Для проверки электромагнитного клапана и микропереключателя необходимо отсоединить электрический разъем блока управления, включить зажигание (двигатель не запускать!) и моторный отсек одной рукой плавно открыть и закрыть карбюратор дроссель несколько раз, а другой держите электромагнитный клапан.

При исправном электромагнитном клапане и предохранителе, а также при исправном и правильно отрегулированном микропереключателе должна ощущаться работа электромагнитного клапана (вибрация, щелчки).

Для проверки блока управления необходимо вставить разъем в блок, включить зажигание, запустить двигатель и прогреть его.

Затем со стороны моторного отсека одной рукой откройте дроссельные заслонки примерно на 1/3 хода, другой держите электромагнитный клапан.

Быстро отпустить газ. При этом, если блок управления откорректирован, электромагнитный клапан должен выключиться, а при снижении частоты вращения коленчатого вала примерно до 1050 электромагнитный клапан должен включиться.

Все карбюраторные системы соединены с поплавковой камерой, где уровень топлива поддерживается поплавком 2 и топливным клапаном 1

Основные положения сборки двигателя ЗМЗ-402 поршневая группа рассмотрена в статье — «Ремонт шатунно-поршневой группы».

Еще раз кратко пройдемся по основным признакам:

Перед установкой гильз в блок цилиндров, при необходимости, блок хорошо промывают и просушивают.

При замене гильз новые гильзы вставляются в блок цилиндров так, чтобы буква, обозначающая гильзовую группу, располагалась в поперечной плоскости.

Втулка должна полностью свободно входить в устройство.

Втулка, устанавливаемая с медной прокладкой в блок, должна выступать над поверхностью блока на 0,02-0,1 мм.

Разница выступания втулок по цилиндрам должна быть не более 0,055 мм (это обеспечивается подбором втулок по длине или осадкой их с деформацией медной прокладки).

Перед установкой втулки место упирания втулки в блок необходимо промазать герметиком (ранее при сборке использовалась масляная краска).

После вставки гильзы в блок цилиндров легкими ударами вдавливаем гильзы.

После установки втулок их необходимо зафиксировать подходящими втулками, шайбами и гайками.

Фиксация необходима для того, чтобы при переворачивании блока и вставлении поршней с кольцами гильзы не выпадали из блока

По дефекту блока рассматривалась соответствующая статья.

Приступаем к сборке шатунно-поршневой группы.

Два обозначения выбиты на днище поршня. На блоке нарисована буква. По этой букве поршень подбирается к цилиндру.

Конечно, если менялась цилиндро-поршневая группа, то эта маркировка не учитывается.

На днище поршня римская цифра указывает поршневую группу.

На поршневых пальцах номер группы указан краской на внутренней поверхности или на торцах. Разумеется, он должен совпадать с поршневой группой.

На шатуне краской также указан номер группы. Он должен либо совпадать с пальцем группы, либо быть рядом с ним.

Смазанный моторным маслом поршневой палец должен двигаться с небольшим усилием в головке шатуна, но не выпадать из нееНагреваем поршень до температуры около 80 С (можно на водяной бане) и нажимаем поршневой палец.

Можно надавить пальцем медным или обычным молотком, через оправку из мягкого металла, удерживая поршень на весу.

После сборки выступ на нижней головке шатуна должен находиться с той же стороны, что и надпись «Спереди» на поршне.

Ориентировочный выступ шатуна двигателя ЗМЗ-402 находится не на шатуне, а на его крышке

Стопорные кольца ставим в поршень.

Проверить поршневые кольца. Компрессионные кольца, устанавливаемые в цилиндр на глубину 20—30 мм, должны иметь зазор в замке — 0,3—0,6 мм, маслосъем — 0,5—1 мм.

Надеваем кольца на поршень.

Продавливаем замок расширителя маслосъемных колец, надеваем его на поршень в нижнюю канавку и сводим замок.

Надеваем нижнее компрессионное кольцо с надписью «TOP» на дно поршня

В последнюю очередь надеваем верхнее компрессионное кольцо.

Кольца развернуты так, что замки верхних компрессионных колец находятся на противоположных сторонах поршня, а замок маслосъемного кольца под углом 90 к замкам компрессионных колец.

При замене изношенных или дефектных втулок на новые и отремонтированные их следует вставлять в колодку так, чтобы метка на нижней центрирующей части втулки с указанием ее группы располагалась в поперечной плоскости колодки.

В остальных случаях перед снятием втулок с блока их необходимо промаркировать порядковыми номерами, а также отметить положение в блоке, чтобы при сборке их можно было поставить в прежнее положение.

При замене поршней, втулок, поршневых пальцев или шатунов подбор сопряженных пар должен производиться при температуре 20±3°С (см. таблицу размерных групп ниже).

При установке новых колец на поршень, но с сохранением старых гильз, выступающий буртик в верхней части гильзы следует удалить на станке или скребком.

Для слегка изношенных гильз цилиндров без их растачивания предусмотрен комплект луженых компрессионных и стальных маслосъемных колец.

Устанавливаем блок двигателя на стенд в перевернутом положении.

Вставляем вкладыши с проточкой и отверстием для подачи масла в постели коренных подшипников.

Вставляем два упорных полукруга без выступов с обеих сторон центральной станины. Подворачиваем их поперечными канавками к щекам коленчатого вала. о.

о.

Вставляем два упорных полукольца без выступов с обеих сторон центральной станины

Вкладыши и коренные шейки коленчатого вала смазываем моторным маслом.

Вкладываем новую набивку — как сказано в статье — «Ремонт коленчатого вала»

Вставляем начинку в набивкодержатель и устанавливаем резиновые флажки в набивкодержатель

Спрессовываем начинку, как сказано в статье — «Ремонт коленчатого вала».

Вставляем коленчатый вал в блок цилиндров.

Устанавливаем вкладыши в крышки коренных подшипников, смазываем их чистым моторным маслом и укладываем на шейки коленвала

При установке крышки 2 первого коренного подшипника выступ задней упорной шайбы 1 должен войти в паз крышки 2. отворачиваем две гайки крепления держателя набивки

Затягиваем болты крышек коренных подшипников в соответствии с моментами затяжки (см. таблицу моментов ниже)

Проворачиваем коленвал от руки. Вращение должно быть свободным и равномерным без заеданий с небольшим усилием

Осевой люфт коленчатого вала не должен превышать 0,36 мм. В противном случае проверяем правильность сборки, разбираем и устраняем неполадки.

В противном случае проверяем правильность сборки, разбираем и устраняем неполадки.

Устанавливаем переднюю упорную шайбу 2 на штифты 1, антифрикционным слоем наружу

Устанавливаем распорную шайбу между шестерней коленвала и передней упорной шайбой. Распорная шайба устанавливается с фаской в сторону упорной шайбы.

Устанавливаем шестерню коленвала.

Вдавив шестерню коленчатого вала до упора, следует проверить ее осевой зазор.

Проверку производят следующим образом: между первым кривошипом вала и передней стенкой блока вставляют отвертку (воротник, рукоятку молотка и т.п.) и, используя ее как рычаг, прижимают вал к задняя часть двигателя.

С помощью щупа определить зазор между торцом задней шайбы подпятника и плоскостью буртика первой коренной шейки.

Зазор должен быть в пределах 0,125-0,325 мм.

Вставляем новые вкладыши в шатун и его крышку.

Смажьте поршневые кольца, гильзы, стенки цилиндров и шатунные шейки моторным маслом.

Устанавливаем приспособление для опрессовки колец и постукивая деревянной ручкой молотка по кругу, обжимаем кольца.

Ориентируем поршень правильно надписью «Перед» к передней части блока и вставляем в цилиндр по порядку номеров.

Постукивая деревянной ручкой молотка по днищу поршня, погружаем его в цилиндр.

С другой стороны контролируем его правильное положение относительно шейки коленвала.

Устанавливаем крышки шатунов

Головкой на 15 затягиваем гайки крышек шатунов моментом 6,8 — 7,5 кгс.м. Для затяжки используем динамометрический ключ

Устанавливаем распредвал.

Перед установкой распределительного вала смажьте шейки и кулачки распределительного вала, толкатели и толкатели моторным маслом.

При установке распределительного вала совмещаем риск на его пластиковой шестерне с меткой «0» на шестерне коленчатого вала.

Установка распределительного вала болты крепления упорного фланца

Устанавливаем маслоотражающую шайбу на торец коленчатого вала Вставляем шпонку ступицы шкива в гнездо коленвала

Устанавливаем крышку распределительных шестерен. По порядку чтобы передний сальник коленчатого вала сидел правильно, лучше всего центрировать крышку вместе со ступицей шкива.0003

По порядку чтобы передний сальник коленчатого вала сидел правильно, лучше всего центрировать крышку вместе со ступицей шкива.0003

Перед посадкой ступицы шкива рабочую кромку сальника смазывают моторным маслом.

Ключом на 13 отворачиваем восемь гаек крепления крышки

Толкатели подбираются по размеру отверстий в блоке и делятся на две группы (см. таблицу размерных групп толкателей ).

Коленчатый вал, маховик и сцепление отбалансированы в сборе, поэтому при замене одной из этих деталей следует выполнить динамическую балансировку путем сверления металла с тяжелой стороны маховика.

Не следует начинать балансировку коленчатого вала, маховика и сцепления в сборе, если исходный дисбаланс превышает 200 г. см. В этом случае необходимо разобрать узел и проверить балансировку каждой детали в отдельности.

Вдавив шестерню коленчатого вала до упора, следует проверить ее осевой зазор.

Установка масляного насоса

Наживляем и затягиваем шпонкой на 13 две гайки крепления масляного насоса

Устанавливаем новую прокладку поддона.