Антикор для днища: Антикоррозийная обработка автомобиля в Москве 9484 исполнителя с ценами, фото и средним рейтингом 4.96 по отзывам

Антикор

Наша специализация — антикор, защитные покрытия,

цель — сохранить кузов автомобиля от воздействий окружающей среды и времени.

Автомобиль ржавеет? Мы знаем что делать!

Защищаем кузов автомобиля:

• снизу (днище, арки),

• изнутри (скрытые полости),

• снаружи (защита лакокрасочного покрытия)

Основные услуги, предлагаемые нашей компанией:

• антикор обработка автомобилей

• защита лакокрасочного покрытия

• мойка днища автомобилей

• установка подкрылков, защит

• жидкие подкрылки

• антигравий, защитные покрытия

• защита выхлопной системы

• высокопрочные полиуретановые покрытия

• шумоизоляция, виброизоляция

• продажа материалов, обучение

Гарантия честной цены!

Никаких скрытых доплат!

• АНТИКОР.рф — антикоррозионная обработка автомобилей, защитные покрытия, начиная от простых битумных антикоров и до технологически сложных высококачественных полиуретановых покрытий высокой прочности.

• Антикоррозионные материалы, шумопоглощающие составы, оборудование и технологии нанесения материалов Dinitrol (Динитрол), Tectyl (Тектил), Noxudol (Ноксудол), Rust Check (Раст Чек), Prim (Прим). Эти торговые марки включают антикоррозионные материалы для защиты наружных и внутренних поверхностей, скрытых полостей (ML-метод) кузова автомобиля, антигравийные материалы, усиленные армированные составы для колесных арок, жидкие подкрылки, цинковые грунты. Автомобиль ржавеет? Мы знаем что делать!

• Чтобы соответствовать высокому уровню качества материалов, в наших центрах мы стремимся обеспечить высокий уровень качества, культуры производства и обслуживания!

| |

|

Графический ролик технологии | | Графический ролик технологииобработки скрытых полостей |

• При проведении антикоррозийной обработки автомобиля, в зависимости от модели и состояния кузова, дается Гарантия на срок до 8 лет! Оформляется гарантийный сертификат, гарантия подразумевает отсутствие появления коррозии на обработанных поверхностях и отсутствие динамики в случае если коррозия уже имеется. Гарантийная система подразумевает БЕСПЛАТНЫЙ ежегодный осмотр в течение гарантийного срока.

Гарантийная система подразумевает БЕСПЛАТНЫЙ ежегодный осмотр в течение гарантийного срока.

Фото описание технологии антикоррозионной обработки

• Мы выбрали лучшие бренды антикоррозионных материалов. Благодаря постоянному поиску, исследованиям в области защиты от коррозии, производители и поставщики предлагают материалы и технологии антикоррозионной защиты высочайшего качества.

• Компания специализируется и на разработке и поставках технологического оборудования нанесения антикоров, начиная от гаражных комплектов, до оснащения промышленных линий, мы обеспечиваем комплексную техническую и информационную поддержку партнеров. образец технологической карты (PDF формат).

Фотогалерея

АНТИКОР.рф — компания со специализацией: защитные покрытия, вибро, шумоизоляция, антикор обработка автомобилей, продажа антикор материалов и оборудования для антикор обработки.

Автомобиль ржавеет?

Мы знаем что делать!

Антикоррозионная обработка, нанесение защитных покрытий, от битумных антикоров до технологически сложных, высокопрочных полиуретановых покрытий. Читать дальше Нужно ли делать антикор? (на иномарку?)

зависит от Ваших планов на автомобиль, на иномарке среднего класса, при средних пробегах (20000-30000 км в год) 3-4 года видимых следов ржавчины, как правило, нет, потом постепенно, начинают появляться рыжие пятна вдоль швов… до сквозной коррозии обычно проходит еще 2-3 года. Впрочем все это очень приблизительно. Производители автомобилей сейчас не ставят целью производить долговечные кузова.

В любом случае, производя дополнительную антикоррозионную обработку Вы закладываете более долгую жизнь кузову!

НЕ СУЩЕСТВУЕТ однозначного определения, что такое АНТИКОР!

Любой производитель в той или иной степени заботится об обработке автомобиля, некоторые машины имеют высокую степень защиты (качественный металл кузовного листа, покрытие цинком, полимерные покрытия, воски), другие меньшую, но любой специалист в области антикоррозионной защиты скажет что максимальная защита стального листа обеспечивается цинкованием, качественной окраской и покрытием поверх органическими материалами.

если не планируется покрытие полимерными составами типа «антигравий», то ржавчину достаточно очистить до состояния, что бы она не сыпалась и не слоилась.

Антикоррозийная обработка автомобиля в Москве 9484 исполнителя с ценами, фото и средним рейтингом 4.96 по отзывам

Антикоррозийная обработка кузова — что нужно знать?

Если вас интересует недорогая антикоррозийная обработка кузова – цена на услуги исполнителей YouDo будет более чем доступной. Профессиональная подготовка мастеров позволяет им тщательно выполнять обработку металлических частей кузова. С помощью современных химических препаратов специалист нанесет антикоррозийное покрытие и защитит важные для автомобиля части конструкции.

Типовой перечень процедур, которые предлагают исполнители YouDo в Москве и Московской области, включает следующие операции:

- тщательная мойка кузова, арок и днища транспортного средства

- обдувка и сушка всех частей конструкции авто

- заполнение антикором внутренних полостей и нанесение слоя на наружные поверхности машины

Доверьте защиту авто от коррозии профессиональному мастеру, который использует сертифицированные средства и не повредит корпус машины. С его помощью вы обезопасите корпус транспортного средства от любых воздействий внешней среды. Отдельное внимание специалист уделит проблемным зонам машины – днищу, дверям, подкрылкам.

С его помощью вы обезопасите корпус транспортного средства от любых воздействий внешней среды. Отдельное внимание специалист уделит проблемным зонам машины – днищу, дверям, подкрылкам.

Сколько времени займет оказание услуги исполнителем YouDo

Продолжительность оказания услуги зависит от марки автомобиля и сложности выполнения очистительных, ремонтных операций. Точные сроки выполнения комплекса работ вы узнаете после того, как мастер осмотрит основные узлы машины и области соединения деталей.

Чтобы антикоррозийная обработка прошла успешно, мастер выполнит необходимые демонтажные операции. После снятия пластиковых деталей он проинспектирует поверхности кузова машины на наличие коррозии. Оценив очаги распространения ржавчины, специалист приступит к их удалению. Зачистив место образования коррозии, профессионал заполнит его антикором.

Как узнать цены на работу исполнителей YouDo

Исполнители YouDo ответственно отнесутся к поставленной задаче и тщательно обработают антикором труднодоступные места автомобиля. Слой защитного покрытия будет равномерно нанесен на поверхности. Профессионалы используют только сертифицированные химические препараты, которые рекомендованы для обработки мест появления ржавчин и заделки небольших отверстий в металлических частях авто.

Слой защитного покрытия будет равномерно нанесен на поверхности. Профессионалы используют только сертифицированные химические препараты, которые рекомендованы для обработки мест появления ржавчин и заделки небольших отверстий в металлических частях авто.

Стоимость услуг специалистов, зарегистрированных на YouDo, определяется следующими факторами:

- вид химического препарата

- марка автомобиля

- площадь нанесения препарата

Вы получите качественное решение проблемы по приемлемой стоимости. Опытные мастера тщательно очистят кузовы от загрязнений и нанесут слой, защищающий от появления коррозии. Типовые расценки указаны в профилях исполнителей YouDo. Квалифицированные специалисты работают с зарубежными и отечественными марками авто, например, ГАЗелями и Нивами.

Как быстро связаться с исполнителем YouDo

Чтобы воспользоваться услугами мастера по антикоррозионной обработке в Москве, оставьте заявку на сайте YouDo. Вы можете отправить заявку для всех зарегистрированных специалистов или обратиться к конкретному исполнителю, который заинтересовал своими условиями сотрудничества. Если требуется антикоррозийная обработка кузова – цена в Москве и Московской области зависит от сложности выполнения подготовительных и основных работ.

Если требуется антикоррозийная обработка кузова – цена в Москве и Московской области зависит от сложности выполнения подготовительных и основных работ.

К дополнительным услугам профессионалов относятся следующие процедуры:

- покрытие порогов и дверей специальными препаратами, которые защищают металлические участки конструкции от появления коррозии

- проведение работ, связанных с шумоизоляцией салона

- мойка и обработка полирующими смесями стекол

Если вы не знаете, где сделать недорогой ремонт арок авто, сколько стоит несение слоя защитного покрытия на металлические части транспортного средства, обратитесь за помощью к исполнителю YouDo. Специалисты принимают заявки круглосуточно, поэтому у вас получится проконсультироваться у них относительно выбора химических препаратов для защиты деталей авто от коррозии, правильности нанесения защитного слоя.

Мастера выполняют работу согласно технологическим картам производителя, поэтому качественный результат гарантирован надолго. Если необходима антикоррозийная обработка кузова – цена и продолжительность оказания услуги исполнителями YouDo вас устроят.

Если необходима антикоррозийная обработка кузова – цена и продолжительность оказания услуги исполнителями YouDo вас устроят.

Антикоррозийная обработка днища по шведской технологии

Антикоррозийная обработка днища — самый важный этап антикоррозийной обработки автомобиля, в ходе которого подвергается обработке самая большая и самая незащищенная часть автомобиля, а также колесные арки подвергающиеся абразивному воздействию песка или камней вылетающих из под колес.

Рекомендуется обрабатывать днище автомобиля сразу после покупки машины. Однако, если это не было сделано во время, обработку можно выполнить и позднее. Даже, если кузов машины уже имеет некоторые поврежденные коррозией участки, средства Mercasol Noxudol способны их нейтрализовать с помощью высокого содержания ингибиторов коррозии входящих в состав препаратов.

Выбор препаратов для обработки днища и колесных арок

Компанией Auson предусмотрено несколько вариантов материалов для обработки днища и колесных арок. Автовладелец может сам выбрать более понравившийся материал или прислушаться к совету мастера. Среди препаратов для днища используются Mercasol 845 и Mercasol 845AL Microshield на растворительной основе и Noxudol 300 на безрастворительной основе. Наиболее популярным является 845AL — густой, тиксотропный препарат с содержанием мелкодисперсного алюминия на воско-битумной основе с высоким содержанием ингибиторов коррозии. Кроме того, в состав препарата добавлены микрокапсулы, наполненные безопасным газо-образным углеводородным веществом. Эти капсулы предохраняют поверхность от растрескивания при изменении температур и являются своеобразными амортизаторами при механическом воздействии.

Автовладелец может сам выбрать более понравившийся материал или прислушаться к совету мастера. Среди препаратов для днища используются Mercasol 845 и Mercasol 845AL Microshield на растворительной основе и Noxudol 300 на безрастворительной основе. Наиболее популярным является 845AL — густой, тиксотропный препарат с содержанием мелкодисперсного алюминия на воско-битумной основе с высоким содержанием ингибиторов коррозии. Кроме того, в состав препарата добавлены микрокапсулы, наполненные безопасным газо-образным углеводородным веществом. Эти капсулы предохраняют поверхность от растрескивания при изменении температур и являются своеобразными амортизаторами при механическом воздействии.

Для защиты колесных арок рекомендуется использовать препараты Noxudol Auto-Plaston и Noxudol UM-1600. Первый более густой препарат, содержит резиновые гранулы. Возможно использовать без дополнительной защиты пластиковыми подкрылками. Обладает отличными противошумными свойствами. Снижает уровень шума от колес на 60%. Наносится шпателем. Второе средство также отлично защищает арки от абразивного воздействия, наносится методом распыления, снижает уровень шума на 40%. Армирован волокном.

Снижает уровень шума от колес на 60%. Наносится шпателем. Второе средство также отлично защищает арки от абразивного воздействия, наносится методом распыления, снижает уровень шума на 40%. Армирован волокном.

ВЫ ТАКЖЕ МОЖЕТЕ ИСПОЛЬЗОВАТЬ ЛЮБОЙ МАТЕРИАЛ, ПРЕДСТАВЛЕННЫЙ В ЛИНЕЙКЕ ПРЕПАРАТОВ AUSON, С ПРОТИВОШУМНЫМ ЭФФЕКТОМ

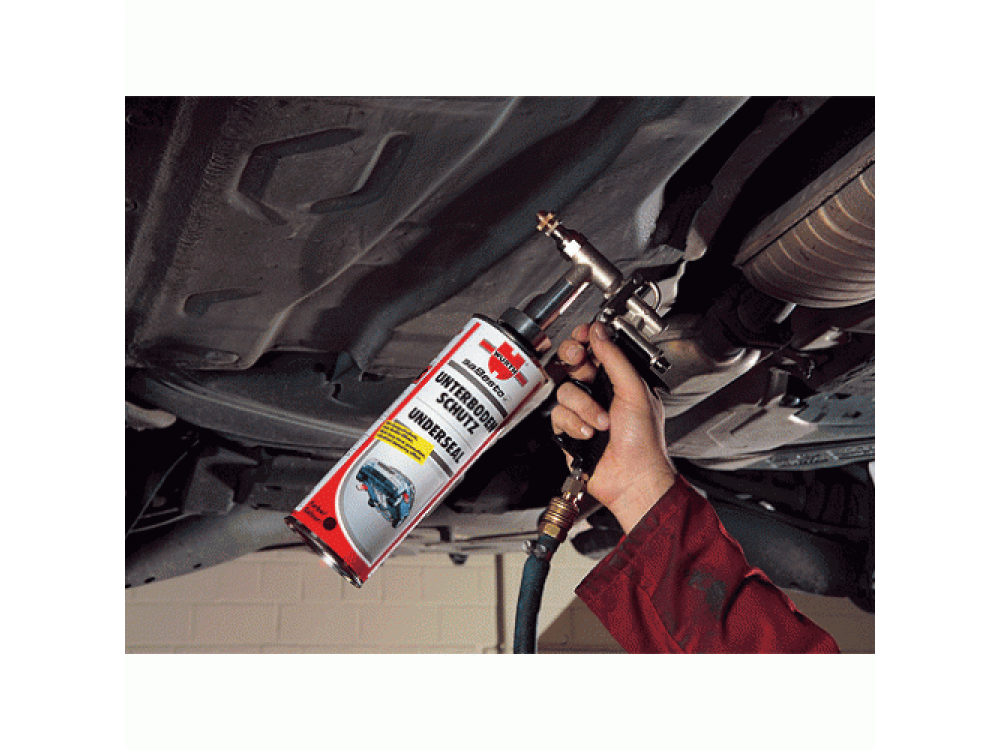

Для нанесения защитных покрытий используется насос высокого давления. Он позволяет обеспечить высокое качество нанесения препарата, что обеспечивает хорошую консервацию днища. Используемые составы затвердевают с течением времени и образуют прочный защитный слой.

Оборудование для обработки днища

Профессиональное оборудование безвоздушного распыления используется для нанесения антикоррозионных составов на восковой, масляно-восковой и битумно-восковой основах на днище автомобиля.

Полупрофессиональное оборудование

Ручной насос используется для накачивания материала из бочки. Насос может использоваться для работы с различными емкостями, начиная от 20 л ведер и заканчивая 208 л бочками.

Виды насадок, применяемых для обработки днища

Для эффективной обработка днища применяют три типа насадок:

1 тип- цилиндрическая металлическая деталь длиной около 2 сантиметров со сквозным отверстием, проходящим через насадку, которая распыляет материал перед собой в виде круглого пятна.

2 тип- деталь с продольным отверстием, проходящим внутри неё, через которое подаётся материал. При этом распыл материала происходит в горизонтальной плоскости.

3 тип- это жесткая металлическая деталь длиной около 20 см, для удобства использования имеющая посередине изгиб около 30 градусов. Распыл у этой насадки также в горизонтальной плоскости.

Для организаций-обработчиков все оборудование предоставляется бесплатно в бессрочное пользование при заключении договора на поставку материалов.

Расход препаратов и стоимость антикора днища

Антикоррозийные препараты достаточно экономичны в расходе. Для полноценной защиты металла достаточна пленка в 150 мкм. Если при защите днища используются средства Mercasol 845 и 845AL то расход будет таким:

Расход препаратов Mercasol 845 / 845AL по классам транспортного средства | |||

А | В | С | D |

4 | 5 | 5,5 | 6 |

Стоимость:

Материал | Класс транспортного средства | |||

А | В | С | D | |

Mercasol 845 Al | От 7000 руб | От 8000 руб | От 9000 руб | От 10000 руб |

Mercasol 845 | От 6000 руб | От 7000 руб | От 8000 руб | От 9000 руб |

Гарантия на обработку до 8 лет

youtube.com/embed/I8RGl55ZV_o» frameborder=»0″ allowfullscreen=»»/>

Коррозия разъедает вашу прибыль?

Коррозия – это естественный процесс, происходящий всякий раз, когда материал подвергается воздействию неблагоприятных условий. Эта деградация происходит каждый раз, когда металл используется вне его естественной среды. Возвращаясь к школьному уроку химии, можно сказать, что примерно 75 % элементов периодической таблицы классифицируются как металлические, включая такие элементы, как калий. Чистые металлы — серебро, золото и медь — менее подвержены коррозии, поскольку они существуют в природе. К сожалению, они также очень дороги; таким образом, что делает их дорогостоящими для промышленного использования.

Большинство промышленных металлов на самом деле представляет собой сплав или смесь металла и какого-либо другого продукта. Сталь, один из наиболее часто используемых промышленных металлов, представляет собой смесь железа и углерода, хотя может содержать и другие элементы. Железо само по себе непригодно для промышленного использования, так как оно мягкое и легко подвергается коррозии. Однако сочетание железа с углеродом дает прочный, устойчивый к коррозии стальной сплав, который можно использовать для чего угодно, от балок до резервуаров и труб.

Железо само по себе непригодно для промышленного использования, так как оно мягкое и легко подвергается коррозии. Однако сочетание железа с углеродом дает прочный, устойчивый к коррозии стальной сплав, который можно использовать для чего угодно, от балок до резервуаров и труб.

«Коррозионностойкий» — это не то же самое, что неразрушимый.Сталь подвержена тем же основным формам коррозии, что и другие сплавы. К четырем основным типам коррозии относятся:

- Общая атака Коррозия поражает всю поверхность и возникает в результате химических или электрохимических реакций. Этот тип легче всего предотвратить, поскольку это предсказуемое и известное явление.

- Локализованная коррозия локализована на одной части поверхности и вызвана изъязвлением, застоем или слабостью металлического покрытия. Каждый тип коррозии позволяет воде или другому агенту воздействовать на голый металл.

- Гальваническая коррозия возникает, когда два разных металла находятся в электролите, таком как соленая вода, в результате чего молекулы одного металла притягиваются к другому металлу.

В этом случае корродировать будет только один из двух металлов.

В этом случае корродировать будет только один из двух металлов. - Растрескивание под воздействием окружающей среды имеет внешнюю причину, такую как давление земли на подземный резервуар, напряжение металла до точки растрескивания или разрушения.

Как лечили коррозию в прошлом? Первый антикоррозионный патент был получен в 1625 году и содержал медь, железный порошок и цемент.Но этот метод нельзя было использовать на кораблях со стальным корпусом из-за химической реакции между медью и сталью. К началу 1900-х годов ученые экспериментировали с пигментами, препятствующими коррозии. И хотя Эдисон экспериментировал с катодами, только в конце 1930-х годов катодная защита стала жизнеспособным вариантом на нефтяных месторождениях Бахрейна.

Сегодня резиновая футеровка обеспечивает практичную и экономичную защиту от коррозии. В то время как локальная, гальваническая и экологическая коррозия и растрескивание непредсказуемы, последствия общей агрессивной коррозии можно смягчить путем футеровки металлических резервуаров и труб. Резиновая прокладка не только снижает коррозионную природу вашего продукта, продлевая срок службы контейнера, но также предотвращает попадание внешних загрязняющих веществ в ваш продукт. Футерованные резервуары и трубы также требуют меньшего обслуживания и регулярной перекраски или повторной герметизации. Это экономит ваше время и деньги.

Резиновая прокладка не только снижает коррозионную природу вашего продукта, продлевая срок службы контейнера, но также предотвращает попадание внешних загрязняющих веществ в ваш продукт. Футерованные резервуары и трубы также требуют меньшего обслуживания и регулярной перекраски или повторной герметизации. Это экономит ваше время и деньги.

Для получения дополнительной информации о резиновых футеровках или любых других услугах по изготовлению, которые мы предлагаем, свяжитесь с Moon Fabricating через Интернет или позвоните по телефону 765.459.4194.

Краска дна шлюпки битумной противокоррозионной краскидля подводной зоны ROHS

краска для пульверизатора битумной противокоррозионной краски морская для морских подводных зон

Описание продукта

- Однокомпонентная битумная антикоррозионная краска

- ЛОС менее 350 г/л

Использование по назначению

- Экономичные антикоррозионные покрытия для использования во всех подводных зонах

- Для использования в новом строительстве, техническом обслуживании и ремонте или техническом обслуживании на борту

Информация о продукте

- Сухой остаток 62%±3%

- Отделка/матовый блеск

- Типичная толщина пленки 75 микрон в сухом состоянии (120 микрон во влажном состоянии)

- Теоретическое покрытие: 8.

3㎡/л при типичной толщине пленки

3㎡/л при типичной толщине пленки - Соотношение смешивания: 3,2:1 6,5:1

- Способ применения

Размеры сопла для безвоздушного распыления 0,38–0,53 мм

Выходное давление ≥17 МПа

Диаметр наконечника пневматического распылителя 2-3 мм

Выходное давление ≥0,4 МПа

Кисть/валик Необходимо нанести несколько раз, чтобы получить толщину пленки

- Разбавитель: Не рекомендуется. Используйте воду только в исключительных случаях (макс. 5% по объему)

- Хранение: Хранить в прохладном и сухом месте, с хорошей вентиляцией.Хранить вдали от источников тепла и огня. Температура хранения должна быть выше 0°C.

Срок годности: не менее 12 месяцев при температуре 25°C. После этого подлежит повторной проверке.

- Размер упаковки: 28 кг/17,5 л в 20-литровом контейнере

Подготовка поверхности:

1. Промыть пресной водой под высоким давлением или промыть пресной водой, в зависимости от ситуации, и удалить все масло или жир, растворимые загрязнения и другие посторонние вещества в соответствии с очисткой растворителем SSPC-SP1. Все окрашиваемые поверхности должны быть чистыми, сухими и свободными от загрязнений.

Все окрашиваемые поверхности должны быть чистыми, сухими и свободными от загрязнений.

2. Новостройка

Удалить сварочные брызги и сгладить сварные швы и острые кромки. Поверхности должны быть очищены пескоструйной очисткой до степени Sa2,5 (GB/T8923-1988). Зоны сварных швов могут соответствовать St3 (GB/T8923-1988)

.Нанесите 725-H53-81 до того, как произойдет окисление. Если произошло окисление, вся окисленная область должна быть подвергнута повторной пескоструйной очистке до стандарта, указанного выше.

- Ремонт/обслуживание на борту

Требуемые участки должны быть очищены до St3 (GB/T 8923-1988) механическим способом или более высокого уровня подготовки поверхности до Sa2.5 абразивоструйной обработкой. Отшлифуйте область, непосредственно прилегающую к месту ремонта, чтобы обеспечить основу для последующего нанесения покрытия. Площади перекрытия должны быть сведены к минимуму.

Ограничения

- Наносить в хорошую погоду.

Температура окрашиваемой поверхности должна быть не менее чем на 3°C выше точки росы при влажности ниже 85%

Температура окрашиваемой поверхности должна быть не менее чем на 3°C выше точки росы при влажности ниже 85% - Общее со всеми покрытиями на эпоксидной основе. 725-х54-61 будет проявляться меление пленки при воздействии УФ-излучения.

- Время высыхания и интервал перекрытия могут меняться в зависимости от факторов окружающей среды.

- Избегать поглощения паров растворителей и красок в течение длительного времени. Кожа и глаза должны избегать контакта с краской. Обратите внимание на вентиляцию и огнеупорность при нанесении.

Битумная противокоррозионная краска дна шлюпки краски для подводной зоны РОХС Изображения |

Восстановление антикоррозионного и противошумного покрытия днища кузова и колесных арок

11.

20.4. Восстановление антикоррозионного и противошумного покрытия днища кузова и арок колес

20.4. Восстановление антикоррозионного и противошумного покрытия днища кузова и арок колесВ процессе эксплуатации автомобиля покрытие на днище кузова подвергается воздействию гравия, песка, соли, влаги. В результате мастика и грунт повреждаются и стираются. Оголенный металл подвергается коррозии. При повреждениях покрытия пластизоля Д-11А без нарушения слоя грунта поврежденные участки очистить от грязи и нанести безвоздушным распылением или кистью пластизоль на сухую поверхность.Сушат пластизоль при температуре 130°С в течение 30 мин.

Допускается нанесение вместо пластизоля противошумной мастики БПМ-1, сушка которой может проходить в естественных условиях. Перед восстановлением обшивки установите автомобиль на подъемник, тщательно осмотрите низ кузова и выявите дефекты обшивки. Очистите днище кузова от грязи, удалите ржавчину шпателем, шкуркой или растворителем ржавчины согласно инструкции. Обдуйте днище кузова сжатым воздухом. Установите автомобиль на подъемник в камеру для нанесения мастики и снимите колеса. Закройте барабаны и диски тормозов защитными кожухами, изолируйте плотной бумагой и скотчем карданную передачу, глушители, тросы и другие места, не подлежащие обработке мастикой. Ветошью, смоченной в уайт-спирите, обезжиривают зачищенные до металла места.

Закройте барабаны и диски тормозов защитными кожухами, изолируйте плотной бумагой и скотчем карданную передачу, глушители, тросы и другие места, не подлежащие обработке мастикой. Ветошью, смоченной в уайт-спирите, обезжиривают зачищенные до металла места.

Нанесите на зачищенные места распылением или кистью грунт ГФ-073 и выдержите 5–10 мин. Затем нанести распылением или вручную (кистью или шпателем) мастику БПМ-1 на дефектные места слоем 1,0-1,5 мм.Нахлест на старый слой покрытия Д-11А должен быть минимальным. В холодное время года мастику перед употреблением выдерживают в теплом помещении до повышения температуры не ниже 20°С. В случае застывания мастики разбавить ее ксилолом, но не более 3%. Лакокрасочное покрытие очистите от загрязнений мастикой ветошью, смоченной в уайт-спирите. Сухая мастика при температуре 100-110°С в течение 30 мин. или при 18–28 °С не менее 24 ч.

Комплекты стояков| Корпорация Трентон

ГОТОВЫЕ К ИСПОЛЬЗОВАНИЮ ВОСКОВЫЕ ПОКРЫТИЯ ДЛЯ ЖИЛЫХ СТОЯКОВ

Комплекты Trenton Riser Kit сочетают в себе долговечность и защиту, которыми славится пленка Trenton Wax-Tape®, и делают ее еще проще в использовании. В наборы входят секции самоукрепляющейся антикоррозионной пленки Trenton Wax-Tape® #2 нестандартных размеров, предварительно нарезанные и готовые к использованию прямо из коробки. Для нанесения восковой ленты требуется универсальная грунтовка Temcoat™ 3000 от Trenton, которую можно приобрести отдельно в удобных упаковках по 16 унций. ванны.

В наборы входят секции самоукрепляющейся антикоррозионной пленки Trenton Wax-Tape® #2 нестандартных размеров, предварительно нарезанные и готовые к использованию прямо из коробки. Для нанесения восковой ленты требуется универсальная грунтовка Temcoat™ 3000 от Trenton, которую можно приобрести отдельно в удобных упаковках по 16 унций. ванны.

Trenton Wax-Tape ® – идеальное антикоррозионное покрытие для стояков жилых домов.

- Чрезвычайно прочная и долговечная защита

- УФ, влагостойкие, солевые, кислотостойкие покрытия

- Легко наносится

- Съемный для осмотра или ремонта

- Совместим с расширенными циклами проверки

Характеристики

- Стойкий к ультрафиолетовому излучению

- Влагостойкий

- Легко наносится

- Высокая производительность

Типичные области применения

- Жилые стояки

- Наборы счетчиков

- Сварные швы CAD и другие соединения CP

- Мелкие приспособления и фитинги

- Соединения для СПГ и пропана

Процедуры нанесения комплекта вертикальных стоек

- Выкопать землю вокруг стояка минимум на 3″ глубины.

- Проволочная щетка, чтобы очистить поверхность от рыхлой ржавчины, грязи и старого отслоившегося покрытия.

- Протрите область начисто. Поверхность следует вытереть как можно насухо.

- Нанесите грунтовку вручную. Плотно потрите и прижмите грунтовку к поверхности, чтобы вытеснить влагу и убедиться, что грунтовка прилипает к металлической поверхности.

- Обратите особое внимание на нанесение грунтовки внутри и вокруг всех углов и резьбы.

- Вытрите руки от праймера. Извлеките прокладку Trenton Wax-Tape из упаковки и удалите бумажную подложку.

- Начиная с нижней части стояка, плотно прижмите восковую ленту вокруг трубы так, чтобы шов был обращен к задней части трубы. При использовании дополнительных прокладок используйте нахлест не менее 1 дюйма.

- Плотно прижмите подушечку Wax-Tape к трубе. Нажмите, чтобы удалить пузырьки, и разгладьте швы внахлестку и торцевые швы, чтобы обеспечить их герметичность.

- Проверьте свою работу.

Убедитесь, что все области, которые нужно покрыть, полностью покрыты. Удалите и повторно нанесите, если необходимо.

Убедитесь, что все области, которые нужно покрыть, полностью покрыты. Удалите и повторно нанесите, если необходимо.

Упаковка

В комплектTrenton Riser Kit входит 50 прокладок Trenton Wax-Tape® #2A (алюминиевого цвета) размером 6″ x 6″. Другие, нестандартные размеры доступны по запросу. Свяжитесь с представителем Trenton, чтобы обсудить ваши конкретные потребности.

ГрунтовкаTrenton Temcoat™ 3000 для использования с комплектами доступна отдельно в тубах по 16 унций.

Технические характеристики

Wax-Tape® #2A Wrap

| Цвет | Алюминий |

| Толщина | 70-90 мил |

| Вес | 4 фунта/кв. ярд |

| Диэлектрическая прочность | 100 вольт/мил |

| Температура применения | 0-110°F |

| Рабочая температура | -50-140°F |

| Температура застывания насыщающего вещества | 125-135°F |

Экологически чистая защита от коррозии

ЭКОЛОГИЧЕСКИ

ДРУЖЕСТВЕННЫЙ

ЭТИКЕТКА БЕСПЛАТНО

СТОИМОСТЬ

ДЕЙСТВУЕТ

Нетоксичный антикоррозионный пигмент для растворителей и грунтовок на водной основе

Pigmentan 465M — нетоксичный антикоррозионный пигмент, в основном используемый для грунтовок на основе растворителя. В определенных составах его также можно использовать в продуктах на водной основе.

В определенных составах его также можно использовать в продуктах на водной основе.

Экологически чистый антикоррозионный пигмент премиум-класса. Подходит для тонкопленочных грунтовок на основе растворителей. Превосходная производительность и экономичность

Для тонкопленочных грунтовок и других специальных покрытий мы рекомендуем Pigmentan 465M-FG со средним размером частиц менее 5 микрон.

Нетоксичный антикоррозионный пигмент

Pigmentan E — нетоксичный антикоррозионный пигмент с лучшей совместимостью с некоторыми составами.

Экологически чистый антикоррозионный пигмент премиум-класса Подходит для тонкопленочных грунтовок на основе растворителя

Для тонкопленочных грунтовок и других специальных покрытий мы рекомендуем Pigmentan E-FG. Этот продукт имеет средний размер частиц менее 5 мкм. Этот сорт полезен для более низкой массы пленки и для более легкого диспергирования антикоррозионного пигмента в системе окраски.

Экологически чистый прямой заменитель основного фосфата цинка

Pigmentan MX — недорогой, высокоэффективный, экологически чистый, прямой (1:1) заменитель основного фосфата цинка.Подходит для использования в грунтовках как для черных, так и для цветных металлов.

Экологически чистый прямой заменитель основного фосфата цинка

Pigmentan MX — недорогой, высокоэффективный, экологически чистый, прямой (1:1) заменитель основного фосфата цинка. Подходит для использования в грунтовках как для черных, так и для цветных металлов.

Общепромышленные покрытия – на основе растворителей

Пигментановые продукты 465M, E, MX и EMX могут успешно использоваться в общепромышленных покрытиях на основе растворителей при более низкой нагрузке, чем существующие антикоррозионные пигменты.Они обеспечивают повышенную устойчивость к коррозии и более низкую стоимость стали, алюминия и оцинкованной стали.

Общепромышленные покрытия – на водной основе

Для систем на водной основе всех типов рекомендуется Pigmentan EA – с отличными антикоррозионными характеристиками в стирол-акриловых и акриловых эмульсиях, а также в алкидных и эпоксидных системах на водной основе.

Защитные покрытия – эпоксидные грунтовки на растворителях и на водной основе

Pigmentan 465M и Pigmentan E являются очень эффективными ингибиторами коррозии в эпоксидных грунтовках на основе растворителей, в то время как Pigmentan EA может использоваться в высокоэффективных эпоксидных грунтовках на водной основе.

Wash/Etch Primers – грунтовки на растворителе и на водной основе

В классической грунтовке Wash Primer, напр. Мил Спец. 8514 (на основе ПВБ и фосфорной кислоты), антикоррозийный пигмент – хромат цинка или тетраоксихромат цинка.

Обычные составы грунтовок для рулонных покрытий основаны на полиэфирных смолах, отверждаемых при нагревании с аминосмолами с кислотными катализаторами. Это связано с очень высокой пропускной способностью линий для нанесения покрытий на рулоны, где типичное время пребывания при PMT (пиковая температура металла) составляет 20-35 секунд.

Pigmentan E и 465M обеспечивают превосходные характеристики в рецептурах порошковых покрытий. Они могут быть использованы как в системах полиэфир-TGIC для наружного применения, так и в эпоксидно-полиэфирных системах для общего покрытия металлов.

Они могут быть использованы как в системах полиэфир-TGIC для наружного применения, так и в эпоксидно-полиэфирных системах для общего покрытия металлов.

Pigmentan обеспечивают максимальную нетоксичную защиту алюминия и алюминиевых сплавов в промышленных и ремонтных грунтах, покрытиях рулонов и банок, в аэрокосмической, автомобильной, морской и предварительной обработке.

Изучите эффективный способ использования антикоррозионной технологии Pigmentan в вашей текущей или будущей рецептуре.

Pigmentan предлагает антикоррозионную защиту на основе зеленой технологии, которая не содержит цинка или тяжелых металлов.

Pigmentan соответствует нормам ROHS и REACH. Наша продукция не содержит опасных материалов и не требует маркировки.

Пигментан обеспечивает высокую эффективность замены свинца, хрома и цинка.

Pigmentan регулярно использует 50% исходной антикоррозионной нагрузки в составе краски и может сэкономить до 70% исходной нагрузки!

Улучшение антикоррозионных и термических свойств покрытия Epoxy-SiO2 за счет присутствия нитрида кремния

TY — JOUR

T1 — Улучшение антикоррозионных и термических свойств покрытия Epoxy-SiO2 за счет присутствия нитрида кремния

AU — Гомес-Магаллон, Хорхе Луис

AU — Menchaca-Rivera, J. Alejandro

Alejandro

AU — Pineda-Piñón, Jorge

AU — AVILÉS-ARELLANO, LUZ MA

AU — García-García, Alejandra

Au — Robbles, Juan Francisco Pérez

PY — 2020/10/1

y1 — 2020/10/1

N2 — В последние годы наблюдается значительный бум производства биотоплива, особенно биометана, путем анаэробного биоразложения, но когда субстраты разлагаются внутри реакторов, в качестве побочного продукта образуется сероводород, h3S .С другой стороны, для повышения эффективности биореакторов необходимо контролировать температуру. Исходя из нашего опыта, один из способов добиться такого контроля — взять газ из верхней части реактора, пропустить его через солнечный теплообменник, а затем ввести горячий газ в нижнюю часть реактора. Однако рециркуляция газа приводит к коррозии медных труб из-за высокого содержания сероводорода, h3S в газовом потоке из реактора. По указанным причинам в данной работе было разработано гибридное эпоксидно-кремнеземное покрытие, которое защищает поверхность меди от коррозии h3S и в то же время выдерживает умеренные температуры. Покрытия были получены из трех объемных соотношений TEOS/смола (T/R): 0,64, 1,28 и 1,92, обозначенных как R1, R2 и R3 соответственно. Силикагель производился на месте с помощью процесса Sol-Gel. Покрытия на медных подложках получали методом погружения, отжигали при 75 °С и обрабатывали при различных температурах для оценки их термостойкости. Коррозионную стойкость покрытий к h3S оценивали по стандартам ASTM D610-01 и ASTM D714-02. Структурную характеристику покрытий выполняли с помощью FTIR, Streaming Potential, SEM и XPS.Гибридное покрытие R2 продемонстрировало превосходную устойчивость к температуре и воздействию h3S. Из всех проведенных характеристик и с учетом обзора литературы делается вывод, что связи Si-N, полученные методом золь-гель in situ при относительно низких температурах (75 °C), способствуют защите медных фольг от воздействия температурах выше 100 °C и защите от коррозии с помощью h3S. Принимая состав R2, дальнейшие эксперименты будут проводиться для покрытия внутренней части медных труб прототипа солнечного теплообменника.

Покрытия были получены из трех объемных соотношений TEOS/смола (T/R): 0,64, 1,28 и 1,92, обозначенных как R1, R2 и R3 соответственно. Силикагель производился на месте с помощью процесса Sol-Gel. Покрытия на медных подложках получали методом погружения, отжигали при 75 °С и обрабатывали при различных температурах для оценки их термостойкости. Коррозионную стойкость покрытий к h3S оценивали по стандартам ASTM D610-01 и ASTM D714-02. Структурную характеристику покрытий выполняли с помощью FTIR, Streaming Potential, SEM и XPS.Гибридное покрытие R2 продемонстрировало превосходную устойчивость к температуре и воздействию h3S. Из всех проведенных характеристик и с учетом обзора литературы делается вывод, что связи Si-N, полученные методом золь-гель in situ при относительно низких температурах (75 °C), способствуют защите медных фольг от воздействия температурах выше 100 °C и защите от коррозии с помощью h3S. Принимая состав R2, дальнейшие эксперименты будут проводиться для покрытия внутренней части медных труб прототипа солнечного теплообменника.

AB — В последние годы наблюдается значительный бум производства биотоплива, особенно биометана, путем анаэробного биоразложения, но когда субстраты разлагаются внутри реакторов, в качестве побочного продукта образуется сероводород, h3S. С другой стороны, для повышения эффективности биореакторов необходимо контролировать температуру. Исходя из нашего опыта, один из способов добиться такого контроля — взять газ из верхней части реактора, пропустить его через солнечный теплообменник, а затем ввести горячий газ в нижнюю часть реактора.Однако рециркуляция газа приводит к коррозии медных труб из-за высокого содержания сероводорода, h3S в газовом потоке из реактора. По указанным причинам в данной работе было разработано гибридное эпоксидно-кремнеземное покрытие, которое защищает поверхность меди от коррозии h3S и в то же время выдерживает умеренные температуры. Покрытия были получены из трех объемных соотношений TEOS/смола (T/R): 0,64, 1,28 и 1,92, обозначенных как R1, R2 и R3 соответственно. Силикагель производился на месте с помощью процесса Sol-Gel.Покрытия на медных подложках получали методом погружения, отжигали при 75 °С и обрабатывали при различных температурах для оценки их термостойкости. Коррозионную стойкость покрытий к h3S оценивали по стандартам ASTM D610-01 и ASTM D714-02. Структурную характеристику покрытий выполняли с помощью FTIR, Streaming Potential, SEM и XPS. Гибридное покрытие R2 продемонстрировало превосходную устойчивость к температуре и воздействию h3S. Из всех проведенных характеристик и с учетом обзора литературы делается вывод, что связи Si-N, полученные методом золь-гель in situ при относительно низких температурах (75 °C), способствуют защите медных фольг от воздействия температурах выше 100 °C и защите от коррозии с помощью h3S.Принимая состав R2, дальнейшие эксперименты будут проводиться для покрытия внутренней части медных труб прототипа солнечного теплообменника.

Силикагель производился на месте с помощью процесса Sol-Gel.Покрытия на медных подложках получали методом погружения, отжигали при 75 °С и обрабатывали при различных температурах для оценки их термостойкости. Коррозионную стойкость покрытий к h3S оценивали по стандартам ASTM D610-01 и ASTM D714-02. Структурную характеристику покрытий выполняли с помощью FTIR, Streaming Potential, SEM и XPS. Гибридное покрытие R2 продемонстрировало превосходную устойчивость к температуре и воздействию h3S. Из всех проведенных характеристик и с учетом обзора литературы делается вывод, что связи Si-N, полученные методом золь-гель in situ при относительно низких температурах (75 °C), способствуют защите медных фольг от воздействия температурах выше 100 °C и защите от коррозии с помощью h3S.Принимая состав R2, дальнейшие эксперименты будут проводиться для покрытия внутренней части медных труб прототипа солнечного теплообменника.

кВт — покрытие

кВт — коррозия

кВт — гибрид

кВт — смоля

кВт — Silicon

кВт — кремниевый нитрид

кВт — Sol-Gel

UR — http: //www. scopus. com/inward/record.url?scp=85085529237&partnerID=8YFLogxK

scopus. com/inward/record.url?scp=85085529237&partnerID=8YFLogxK

UR — https://www.mendeley.com/catalogue/c71d8c60-4589-34fd-9d63-f300e2de344b/

U2 — 10.1016 / J.PORGCOOT.2020.105735

DO — 10.1016 / J.PORGCOAT.2020.105735

M3 — Artículo

AN — SCOPUS: 85085529237

VL — 147

Джо — прогресс в органических покрытиях

JF — прогресс в органическом Покрытия

SN — 0300-9440

M1 — 105735

ER —

| Боинг проектирует самолеты так, чтобы они были устойчивы к коррозии путем выбора надлежащих материалов и отделки, а также использования дренажа, герметиков и коррозии ингибиторы.Эти конструкции основаны на знании того, что вызывает коррозию. и типы коррозии, возникающие в конструкции самолета. Кроме того, соблюдение программы контроля коррозии необходимо на протяжении срок службы самолета.  Эти действия необходимы для контроля

коррозия до предсказуемого, управляемого уровня, который не ухудшается

конструкции или поставить под угрозу способность самолета нести предназначенный

расчетные нагрузки. Эти действия необходимы для контроля

коррозия до предсказуемого, управляемого уровня, который не ухудшается

конструкции или поставить под угрозу способность самолета нести предназначенный

расчетные нагрузки.Самолеты Боинг предназначены для обеспечения защиты от коррозии по всей конструкции срок службы 20 лет. Для достижения этой цели Boeing считает следующие критерии:

1.

ПРИЧИНЫ КОРРОЗИИ

Устранение этих

три условия в самолетах ограничивается практичностью, функциональностью,

и осуществимость.Не всегда удается избежать контакта с разнородными металлами.

из-за веса, стоимости и функциональных проблем, но потенциально

коррозию можно свести к минимуму с помощью обработки поверхности, покрытия,

покраска, герметизация. Воды нельзя избежать, но ее можно контролировать

с дренажными путями, сливными отверстиями, герметиками и антикоррозионными

соединения. Контроль наличия воды обычно является наиболее

эффективные средства предотвращения коррозии (см. 2.

ВИДЫ КОРРОЗИИ Все формы

Коррозия концентрационной ячейки может быть очень агрессивной, и все

от различий окружающей среды на поверхности металла. Большинство

распространенной формой является кислородная дифференциальная коррозия клеток. Два самых

деструктивными формами коррозии являются коррозионное растрескивание под напряжением (КРН),

также известный как коррозия под напряжением окружающей среды и расслоение

коррозия.SCC происходит быстро и следует за границами зерен в

алюминиевые сплавы (рис. Питтинговая коррозия (рис. 6) приводит к локальным потерям материала. Хотя удаляется очень мало металла, ямки могут действовать как концентраторы напряжения, которые приводят к усталостному разрушению, если они расположены в путь критической нагрузки. Общая коррозия

(рис. 7) влияет на структуру

наименее. Он потребляет металл равномерно и с относительно низкой скоростью. Гальваническая коррозия возникает при соединении двух металлов с разными электрическими потенциалами. электрически соединены в присутствии электролита. Это может происходят в макромасштабе, например, втулка из алюминия, никеля и бронзы. в алюминиевом фитинге или в микромасштабе, таком как алюминиево-медный интерметаллид на поверхности алюминиевого сплава. 3.

МЕТОДЫ БОРЬБЫ С КОРРОЗИЕЙ Выбор материала. Плакированный алюминий

лист и плита используются там, где позволяют вес и функциональность, например

что касается обшивки фюзеляжа.Коррозионностойкие алюминиевые сплавы и сплавы

используются для повышения устойчивости к расслаивающей коррозии и SCC.

Пример такого изменения — замена алюминия 7150-Т651

пластина на верхних обшивках крыла с пластиной 7055-T7751, которая не так

подвержен коррозии. Основные конструкционные поковки подвергаются дробеструйной обработке.

улучшить усталостную долговечность алюминиевых и стальных деталей и уменьшить

восприимчивость к СКК. Завершить выбор. Детали из нержавеющей стали

покрыты кадмием и грунтованы, если они прикреплены к алюминию или

детали из легированной стали. Это необходимо для предотвращения гальванического повреждения нержавеющей стали.

коррозия алюминия или легированной стали. По той же причине титан

детали грунтуют, если они крепятся к алюминию или легированной стали

части. Антикоррозийный Используемые грунтовки представляют собой устойчивые к Skydrol эпоксидные смолы, разработанные для общего применения. использования, для устойчивости к топливу или для использования на внешних аэродинамических поверхности.В некоторых областях эпоксидная смола или полиуретан, устойчивые к Skydrol. верхние покрытия наносятся поверх грунтовки по функциональным причинам. Наружные поверхности фюзеляж и вертикальный стабилизатор окрашены стойкой к Skydrol, декоративное полиуретановое верхнее покрытие поверх совместимой с уретаном эпоксидной смолы грунтовка, противостоящая нитевидной коррозии. Дренаж. Герметики. Угловые уплотнения также могут использоваться для защиты от коррозии. Они используются при сильной коррозии среды, если электрические соединения или периферийные части антенн и другие съемные узлы присутствуют. Гальваническая муфта

материалов. Например,

графитовые волокна, которые используются для усиления некоторых пластиковых конструкций,

представляют особенно сложную комбинацию гальванической коррозии. Нанесение антикоррозионных

соединения. CIC на нефтяной основе

соединения, диспергированные в растворителе и либо вытесняющие воду,

или тяжелая работа.Водовытесняющие CIC распыляются на конструкции для

проникать в поверхности обшивки и препятствовать попаданию воды в щели.

Эти CIC необходимо повторно применять каждые несколько лет, в зависимости от окружающей среды.

в котором эксплуатировался самолет. Сверхмощные CIC распыляются

также, но они образуют гораздо более толстую пленку и имеют гораздо меньше

проникающая способность. Они используются на частях самолета наиболее

подвержен коррозии. Доступ для обслуживания. Эффективная коррозия

программы управления. Окружающая среда

вопросы.

ДЭВИД БЭНИС Дж.

АРТУР МАРСО МАЙКЛ

MOHAGHEGH |

В этом случае корродировать будет только один из двух металлов.

В этом случае корродировать будет только один из двух металлов. 3㎡/л при типичной толщине пленки

3㎡/л при типичной толщине пленки Температура окрашиваемой поверхности должна быть не менее чем на 3°C выше точки росы при влажности ниже 85%

Температура окрашиваемой поверхности должна быть не менее чем на 3°C выше точки росы при влажности ниже 85%

Убедитесь, что все области, которые нужно покрыть, полностью покрыты. Удалите и повторно нанесите, если необходимо.

Убедитесь, что все области, которые нужно покрыть, полностью покрыты. Удалите и повторно нанесите, если необходимо. Это происходит, когда два разнородных металла

или две области дифференциальной концентрации электролита создают

разница электрических потенциалов.

Это происходит, когда два разнородных металла

или две области дифференциальной концентрации электролита создают

разница электрических потенциалов. «Контроль за

Нежелательная влажность в коммерческих самолетах», Aero нет.5, январь 1999 г.).

«Контроль за

Нежелательная влажность в коммерческих самолетах», Aero нет.5, январь 1999 г.). Это происходит потому, что

влага имеет более низкое содержание кислорода, когда она находится в расщелине, чем

когда он лежит на поверхности. Низкое содержание кислорода в щели

образует анод на поверхности металла.Металлическая поверхность в контакте

часть пленки влаги, контактирующая с воздухом, образует катод.

Как показано на рисунке 3,

ионы хлорида (Cl)

мигрируют к аноду и создают кислую и коррозионную среду.

Наиболее эффективным способом устранения этого вида коррозии является

не допускайте попадания воды в сустав.

Это происходит потому, что

влага имеет более низкое содержание кислорода, когда она находится в расщелине, чем

когда он лежит на поверхности. Низкое содержание кислорода в щели

образует анод на поверхности металла.Металлическая поверхность в контакте

часть пленки влаги, контактирующая с воздухом, образует катод.

Как показано на рисунке 3,

ионы хлорида (Cl)

мигрируют к аноду и создают кислую и коррозионную среду.

Наиболее эффективным способом устранения этого вида коррозии является

не допускайте попадания воды в сустав. 4). Отслаивающая коррозия также следует за границами зерен (рис.

5). Это происходит в нескольких плоскостях, вызывая листовидное разделение.

зернистой структуры металла. Обе формы коррозии вызывают потерю

грузоподъемности. Самый эффективный способ контролировать это

вид коррозии заключается в использовании материалов, невосприимчивых к

SCC при расчетных уровнях напряжения или имеют зернистую структуру, которая не

подвержен отшелушиванию.

4). Отслаивающая коррозия также следует за границами зерен (рис.

5). Это происходит в нескольких плоскостях, вызывая листовидное разделение.

зернистой структуры металла. Обе формы коррозии вызывают потерю

грузоподъемности. Самый эффективный способ контролировать это

вид коррозии заключается в использовании материалов, невосприимчивых к

SCC при расчетных уровнях напряжения или имеют зернистую структуру, которая не

подвержен отшелушиванию. Однако, если оставить без присмотра в течение длительного периода, общая коррозия

может удалить достаточно металла, чтобы вызвать структурные проблемы.

Однако, если оставить без присмотра в течение длительного периода, общая коррозия

может удалить достаточно металла, чтобы вызвать структурные проблемы. Рассматриваются коррозионностойкие титановые сплавы.

для использования в средах с сильной коррозией, таких как конструкция пола

под подъездами, камбузами и туалетами. Коррозионностойкие стали

используются везде, где это возможно, но ряд высоконагруженных конструкционных

детали, такие как шасси и траки закрылков, изготовлены из высокопрочных,

низколегированная сталь. Магниевые сплавы больше не используются для первичного

структура.Пластики, армированные волокном, устойчивы к коррозии, но

пластмассы, армированные углеродными волокнами, могут вызывать гальваническую коррозию

в прикрепленной алюминиевой конструкции.

Рассматриваются коррозионностойкие титановые сплавы.

для использования в средах с сильной коррозией, таких как конструкция пола

под подъездами, камбузами и туалетами. Коррозионностойкие стали

используются везде, где это возможно, но ряд высоконагруженных конструкционных

детали, такие как шасси и траки закрылков, изготовлены из высокопрочных,

низколегированная сталь. Магниевые сплавы больше не используются для первичного

структура.Пластики, армированные волокном, устойчивы к коррозии, но

пластмассы, армированные углеродными волокнами, могут вызывать гальваническую коррозию

в прикрепленной алюминиевой конструкции. В последние годы

стало обычной практикой не герметизировать анодированный слой. Несмотря на то что

это снижает коррозионную стойкость анодированного слоя,

грунтовка лучше прилипает к не загрунтованной поверхности. В результате это

меньше шансов отколоться во время производства и обслуживания, производя

улучшенная производительность системы. Для деталей из низколегированной стали покрытие

Система состоит из кадмиевого покрытия, на которое наносится антикоррозийный

наносится грунтовка.

В последние годы

стало обычной практикой не герметизировать анодированный слой. Несмотря на то что

это снижает коррозионную стойкость анодированного слоя,

грунтовка лучше прилипает к не загрунтованной поверхности. В результате это

меньше шансов отколоться во время производства и обслуживания, производя

улучшенная производительность системы. Для деталей из низколегированной стали покрытие

Система состоит из кадмиевого покрытия, на которое наносится антикоррозийный

наносится грунтовка.

Жидкости направлены

к этим сливным отверстиям системой продольного и поперечного стока

проходы через стрингеры и обжимные скобы рамы. Примеры Боинг

конструктивные решения, позволяющие это сделать, показаны на рис. 9,

10 и 11.

Жидкости направлены

к этим сливным отверстиям системой продольного и поперечного стока

проходы через стрингеры и обжимные скобы рамы. Примеры Боинг

конструктивные решения, позволяющие это сделать, показаны на рис. 9,

10 и 11. Втулки из алюминия и фитингов из низколегированной стали

также устанавливаются на герметик.

Втулки из алюминия и фитингов из низколегированной стали

также устанавливаются на герметик. Волокна являются хорошими электрическими проводниками и производят большое

гальванический потенциал с алюминиевыми сплавами, используемыми в конструкции самолета.

Единственным практичным и эффективным методом предотвращения коррозии является

для предотвращения одновременного контакта влаги с алюминиевой конструкцией

и углеродных волокон путем отделки, герметизации, с использованием прочных изолирующих

материалы, такие как стекловолокно, и обеспечение дренажа.Фигура

14 показан пол из армированного углеродным волокном пластика (CFRP) марки 777.

конструкция балки и методы защиты от коррозии. Алюминиевый сплав

канал используется, чтобы избежать крепления балки перекрытия непосредственно к

первичный структурный каркас.

Волокна являются хорошими электрическими проводниками и производят большое

гальванический потенциал с алюминиевыми сплавами, используемыми в конструкции самолета.

Единственным практичным и эффективным методом предотвращения коррозии является

для предотвращения одновременного контакта влаги с алюминиевой конструкцией

и углеродных волокон путем отделки, герметизации, с использованием прочных изолирующих

материалы, такие как стекловолокно, и обеспечение дренажа.Фигура

14 показан пол из армированного углеродным волокном пластика (CFRP) марки 777.

конструкция балки и методы защиты от коррозии. Алюминиевый сплав

канал используется, чтобы избежать крепления балки перекрытия непосредственно к

первичный структурный каркас. Первоначально компания Boeing применила CIC в зонах хронической коррозии.

таких как нижняя доля фюзеляжа и с тех пор расширилась

их использование в других областях. В самолетах текущего производства CIC

применяются к большинству алюминиевых конструкций, как показано на рисунке

15.

Первоначально компания Boeing применила CIC в зонах хронической коррозии.

таких как нижняя доля фюзеляжа и с тех пор расширилась

их использование в других областях. В самолетах текущего производства CIC

применяются к большинству алюминиевых конструкций, как показано на рисунке

15.

Соблюдение этих процедур необходимо для контроля

коррозии и, таким образом, обеспечить структурную целостность и летную годность для

постоянная безопасность полетов, независимо от возраста самолета.Эти коррозии

программы контроля также сведут к минимуму потребность в

поддержание. Регулирующие органы, операторы и производители планеров

разрабатывают CPCP для самолетов следующего поколения, которые интегрируют

действующие программы проверки.

Соблюдение этих процедур необходимо для контроля

коррозии и, таким образом, обеспечить структурную целостность и летную годность для

постоянная безопасность полетов, независимо от возраста самолета.Эти коррозии

программы контроля также сведут к минимуму потребность в

поддержание. Регулирующие органы, операторы и производители планеров

разрабатывают CPCP для самолетов следующего поколения, которые интегрируют

действующие программы проверки.

Неполный список из них

предусмотрена для самолетов, разработанных Боингом и Дугласом.

Неполный список из них

предусмотрена для самолетов, разработанных Боингом и Дугласом.