Балансировка коленчатого вала: Технология балансировки коленчатого вала. Ремонт коленчатых валов

Балансировка коленчатого вала — прихоть или необходимость?

При выборе операций по механической обработке, обязательных при проведении капитального ремонта двигателя, такая необходимость как балансировка коленчатого вала двигателя, для многих клиентов, остается под вопросом. Стоит ли тратить деньги на эту дорогую операцию? Попробуем ответить на этот вопрос. По данным д-ра тех. наук проф. В. А. Щепетильникова «…надлежащая балансировка деталей автомобиля удлиняет срок службы на 25…100%, повышает полезную мощность на 10%». Несложно посчитать, что при частоте вращения n=6000об/мин коленчатый вал весом 20кг., получив эксцентриситет массы всего е=0,1мм (за счет прогиба вала, биения посадочного места под маховик, не правильной шлифовки, замены элементов, влияющих на дисбаланс (противовесы, поршни, шатуны, маховик, корзина сцепления) и т. д.), создаёт центробежную силу эквивалентную 788кг веса. Эта разрушительная сила распределяется на опоры и приводит:

• к повышенному расходу топлива;

• падению мощности;

• снижению ресурса работы двигателя и других агрегатов автомобиля;

• повышенной вибрации и шуму в салоне, что вызывает дискомфорт и усталость, как водителя, так и пассажиров.

«Это всё теория, скажете Вы…»- поэтому позволим себе привести более веские аргументы, исходя из нашей практики. Безусловно, коленчатые валы двигателей, хороших зарубежных производителей тщательно балансируются на заводе методом модульных сборок. Т.е. все детали (коленвал, маховик, сцепление, передний шкив…) соосны относительно друг друга, отдельно сбалансированы, что даёт возможность заменить любой из узлов без последующей балансировки. Например, коленвалы массой до 10кг. имеют после балансировки остаточный дисбаланс не более 15-30гр. (здесь необходимо сказать, что на балансировочном стенде ‘Шенк’ специалисты нашего предприятия могут улучить этот результат до 1-5гр.). Однако такие валы требуют обязательной балансировки после механических повреждений, при шлифовке после деформации, также при каком либо вмешательстве в конструктивные особенности узлов (облегчение противовесов, маховика и т.д.).При всём уважении к отечественной автомобильной промышленности и автопрому ближнего зарубежья, валы наших производителей необходимо балансировать в 99% случаев. Вообще же, что касается новых моторных запчастей, то тут замечена характерная особенность: самый худший сюрприз для балансировщика – это именно новый коленвал. На некоторых “уникальных” валах завода ЗМЗ дисбаланс, как минимум, на порядок превышает всяческие существующие нормы. Извините, что не можем Вам привести максимальные значения. Дело в том, что наш станок не воспринимает дисбаланс более 700 гр.*см. При этом на экране компьютера высвечивается “ERROR” – ошибка. И пусть нас простит американская техника – оператор в настройках не ошибся… Ошибкой является сама деталь установленная на станок. О модульных сборках речи вообще не идет. Проводя перебалансировку таких валов, приходилось сверлить отверстия в маховике напротив заводских! Из этого следует, что либо заводская коррекция сделана “для галочки“, либо вся задняя часть узла вала, включая задние противовесы, сам маховик и кожух сцепления сбалансировались за счёт маховика! Очевидно, что в обоих случаях балансировка одного лишь маховика на калибровочном (идеально сбалансированном) валу или на балансировочной оправке ничего не даст.

Вообще же, что касается новых моторных запчастей, то тут замечена характерная особенность: самый худший сюрприз для балансировщика – это именно новый коленвал. На некоторых “уникальных” валах завода ЗМЗ дисбаланс, как минимум, на порядок превышает всяческие существующие нормы. Извините, что не можем Вам привести максимальные значения. Дело в том, что наш станок не воспринимает дисбаланс более 700 гр.*см. При этом на экране компьютера высвечивается “ERROR” – ошибка. И пусть нас простит американская техника – оператор в настройках не ошибся… Ошибкой является сама деталь установленная на станок. О модульных сборках речи вообще не идет. Проводя перебалансировку таких валов, приходилось сверлить отверстия в маховике напротив заводских! Из этого следует, что либо заводская коррекция сделана “для галочки“, либо вся задняя часть узла вала, включая задние противовесы, сам маховик и кожух сцепления сбалансировались за счёт маховика! Очевидно, что в обоих случаях балансировка одного лишь маховика на калибровочном (идеально сбалансированном) валу или на балансировочной оправке ничего не даст. Если маховик не менялся, то после коррекции масс он, будучи установлен на старый вал, даст, скорее всего, ещё большую вибрацию, чем до балансировки. Если же производилась замена маховика на новый, то последствия и вовсе непредсказуемы: вибрацию будет создавать дисбалансированный коленчатый вал. Таким образом, балансировать отдельные детали узла коленчатого вала — дело очень рискованное, если не сказать — безнадёжное. Но, возможно, у нас также выпускаются хорошо сбалансированные отдельно взятые коленчатые валы, маховики, корзины сцепления? Справедливости ради нужно отметить — Да. Бывают. Попадаются. Примерно один на пятьдесят. Стоит ли рассчитывать на такое везение? Не лучше ли не пожалеть сил и отбалансировать весь узел коленчатого вала методом модульных сборок? Особое внимание стоит уделить балансировке V-образных и других несимметричных коленчатых валов, к ним относятся валы рядных двигателей с непарным количеством цилиндров. Если поставить такой вал на балансировочный станок, мощная моментная составляющая сорвёт его с опор при первых же оборотах.

Если маховик не менялся, то после коррекции масс он, будучи установлен на старый вал, даст, скорее всего, ещё большую вибрацию, чем до балансировки. Если же производилась замена маховика на новый, то последствия и вовсе непредсказуемы: вибрацию будет создавать дисбалансированный коленчатый вал. Таким образом, балансировать отдельные детали узла коленчатого вала — дело очень рискованное, если не сказать — безнадёжное. Но, возможно, у нас также выпускаются хорошо сбалансированные отдельно взятые коленчатые валы, маховики, корзины сцепления? Справедливости ради нужно отметить — Да. Бывают. Попадаются. Примерно один на пятьдесят. Стоит ли рассчитывать на такое везение? Не лучше ли не пожалеть сил и отбалансировать весь узел коленчатого вала методом модульных сборок? Особое внимание стоит уделить балансировке V-образных и других несимметричных коленчатых валов, к ним относятся валы рядных двигателей с непарным количеством цилиндров. Если поставить такой вал на балансировочный станок, мощная моментная составляющая сорвёт его с опор при первых же оборотах. . Дело в том, что масса противовесов у V-образных валов неразрывно связана с массой шатунно-поршневых групп двигателя. Необходимы компенсирующие втулки строго (с точностью до 1гр.) рассчитанной массы. Масса эта может быть приведена в технической документации на двигатель, или должна быть рассчитана по специальной методике: 100% вращательной массы (нижняя головка шатуна + вкладыши) и процент возвратно-поступательной составляющей (верхняя головка шатуна + поршень + кольца + палец + замки) от 0 до 100%. К сожалению, данные о компенсирующих втулках для импортных коленвалов могут быть определены только расчетным путём. Очевидно, что сам расчет и изготовление втулок займёт как минимум неделю времени, да и специалистов, которые могут это сделать можно сосчитать по пальцам. Наша методика и оснастка станка позволяет сбалансировать несимметричный вал в течении суток.

. Дело в том, что масса противовесов у V-образных валов неразрывно связана с массой шатунно-поршневых групп двигателя. Необходимы компенсирующие втулки строго (с точностью до 1гр.) рассчитанной массы. Масса эта может быть приведена в технической документации на двигатель, или должна быть рассчитана по специальной методике: 100% вращательной массы (нижняя головка шатуна + вкладыши) и процент возвратно-поступательной составляющей (верхняя головка шатуна + поршень + кольца + палец + замки) от 0 до 100%. К сожалению, данные о компенсирующих втулках для импортных коленвалов могут быть определены только расчетным путём. Очевидно, что сам расчет и изготовление втулок займёт как минимум неделю времени, да и специалистов, которые могут это сделать можно сосчитать по пальцам. Наша методика и оснастка станка позволяет сбалансировать несимметричный вал в течении суток.

И всё же старайтесь избегать каких-либо вмешательств в конструктивные особенности узлов (облегчение, тюнинг…), а при замене элементов шатунно-поршневой группы, маховика, переднего шкива, настоятельно рекомендуем проконсультироваться у специалистов.

Проводя постоянный мониторинг среди наших клиентов, воспользовавшихся услугами по балансировке, констатируем факты:

• после балансировки коленчатого вала двигателя ЗМЗ-402 такое частое явление, как подтекание набивки заднего сальника исчезает навсегда.

• мощность двигателя повышается на 10-15%.

• двигатель устойчиво работает на всех режимах и холостом ходу.

• снижается расход топлива на 5-10%.

• пропадает вибрация.

В наше время высоких скоростей каждый автомобилист отлично знает и понимает насколько важна балансировка колес автомобиля, и что эта операция необходима практически после каждого посещения шиномонтажа. Но, к сожалению, далеко не каждый знает, что не менее важна балансировка коленчатого вала при капитальном ремонте двигателя внутреннего сгорания.

Делайте выводы господа автомобилисты!

Балансировка коленвала в москве

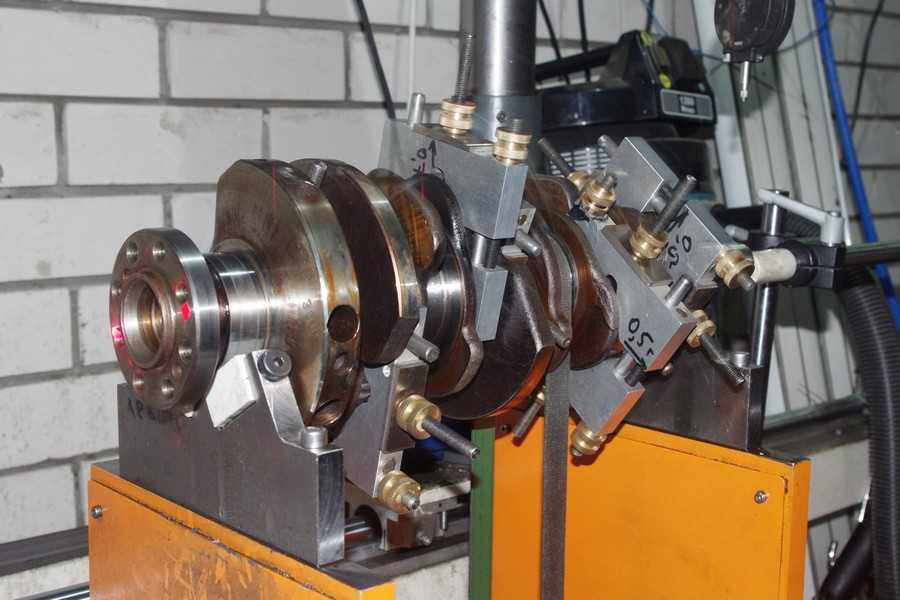

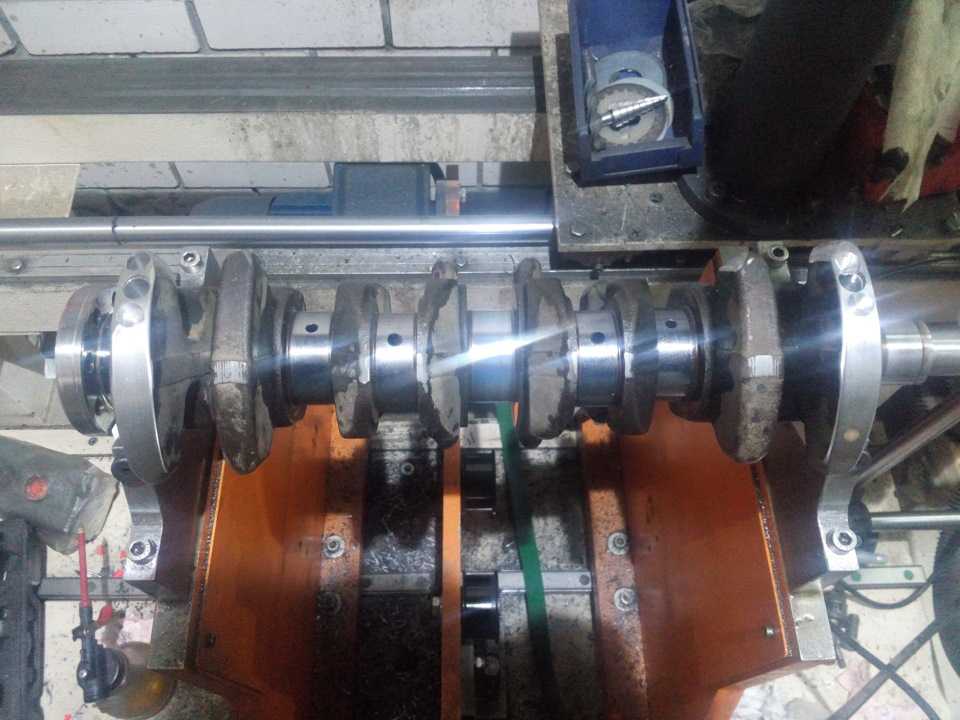

Специалисты технических центров компании «Механика» выполняют шлифовку коленчатых валов для всех видов двигателей легковых автомобилей с восстановлением правильной геометрии, исправлением биений и несоосностей, а также оказывают услуги по восстановлению проблемных коленвалов.

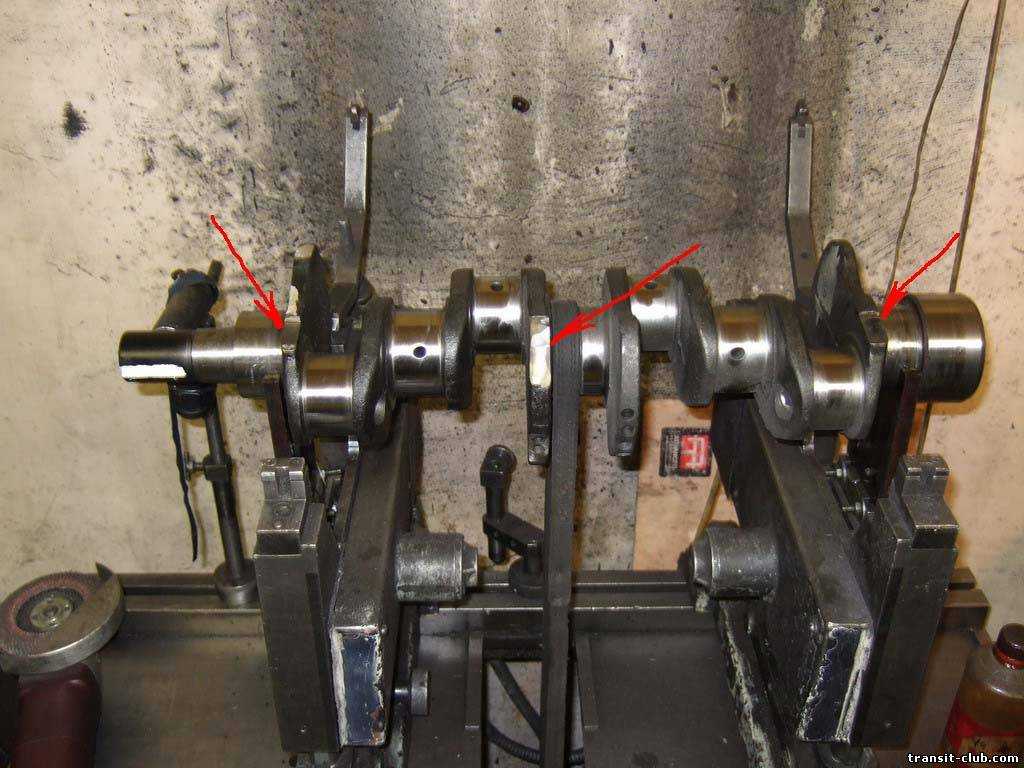

- Проводится предварительный осмотр детали на предмет задиров, царапин, а также выявление микротрещин

- Проводятся и фиксируются все необходимые замеры круглых поверхностей для выявления конусности и овальности посадочных мест

- Проводится проверка на соосность коренных шеек

Необходимый объем работ по ремонту коленчатого вала по итогу осмотра и замеров определяется и согласовывается с заказчиком опытными инженерами-приёмщиками. Работы по шлифовке детали выполняются профессиональными шлифовальщиками со стажем работы более десяти лет.

В технических центрах компании «Механика» также можно заказать следующие дополнительные услуги по ремонту коленвалов двигателей легковых автомобилей:

- Полировка коленвала

- Рихтовка коленвала

- Обработка поверхности под упорные полукольца

- Снятие и установка заглушек, чистка каналов

- Наварка шейки коленвала в один слой, включая шлифовку

- Балансировка коленвалов в сборе

- Восстановление маслосгонной накатки

Цены на дополнительные работы по ремонту коленвалов уточняйте у специалистов «Механики» или скачайте прайс

КОМПАНИЯ МОТОРТЕХНОЛОГИЯ ПРОИЗВОДИТ БАЛАНСИРОВКУ КОЛЕНЧАТЫХ ВАЛОВ.

Большинство отказов техники происходит из-за повышенной высокочастотной вибрации двигателя, приводящей к преждевременным износам деталей, или, попросту говоря, вследствие дисбаланса.

Балансировка деталей двигателя – это повышение комфорта управления автомобилем за счет снижения вибраций, снижение механических потерь и улучшение технико-экономических показателей, значительное увеличение ресурса двигателя, экономия топлива и масла…

100% гарантия

Высокое качество

Минимальные сроки исполнения

Разумные цены

Сущность возникновения нежелательных и опасных вибраций заключается в неблагоприятном действии свободных центробежных сил и их моментов от неуравновешенных масс, которые приводят к следующим последствиям:

- Уменьшение срока службы коренных подшипников вследствие нарушения масляной пленки;

- Наличие опасных резонансных колебаний при переходных режимах работы двигателя;

- Усталостные разрушения навесных устройств, коленчатых валов, маховиков, корпусных деталей, ослабление фрикционных затяжек резьбовых соединений и аварийные происшествия;

- Ухудшение надежности управления и повышенная усталость водителя.

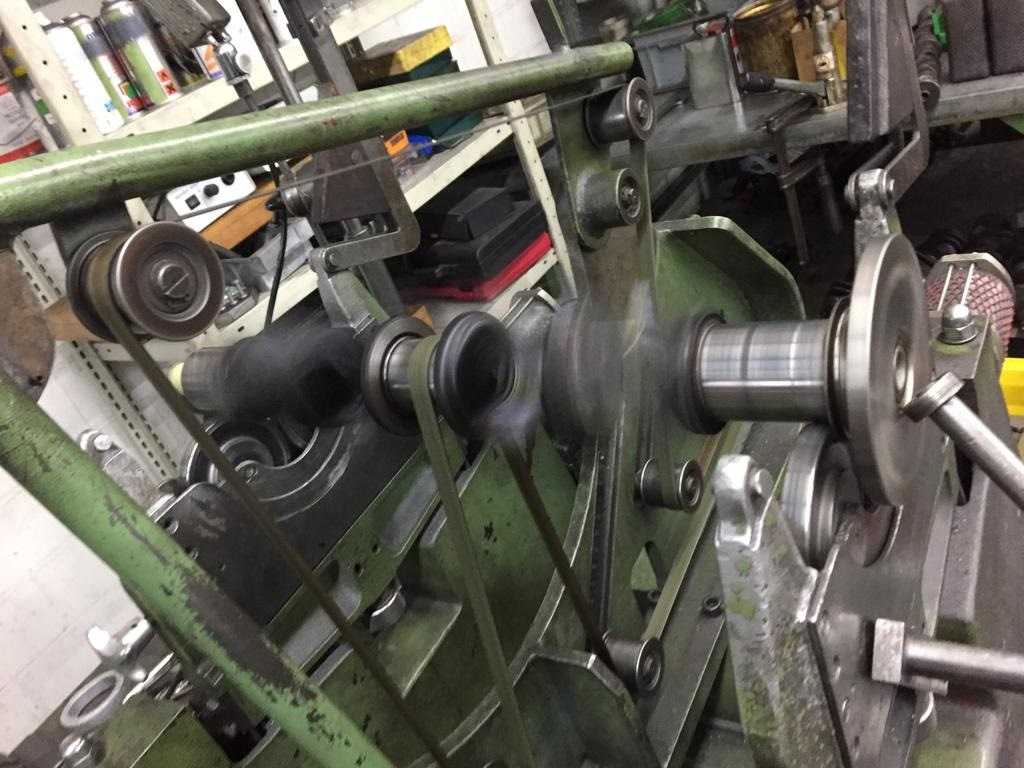

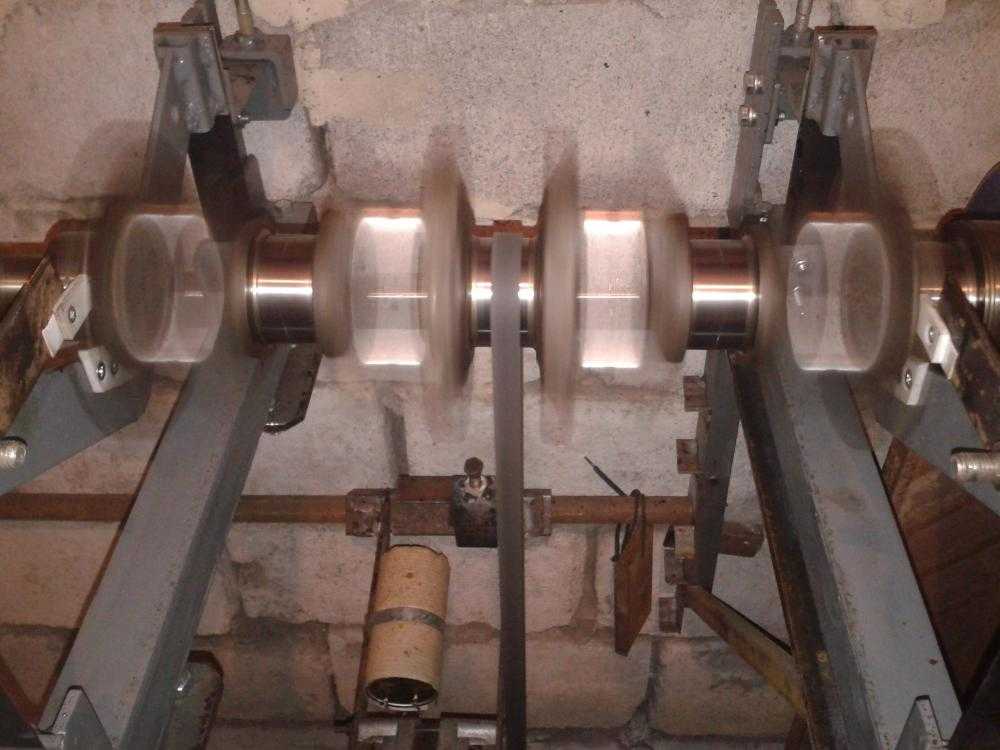

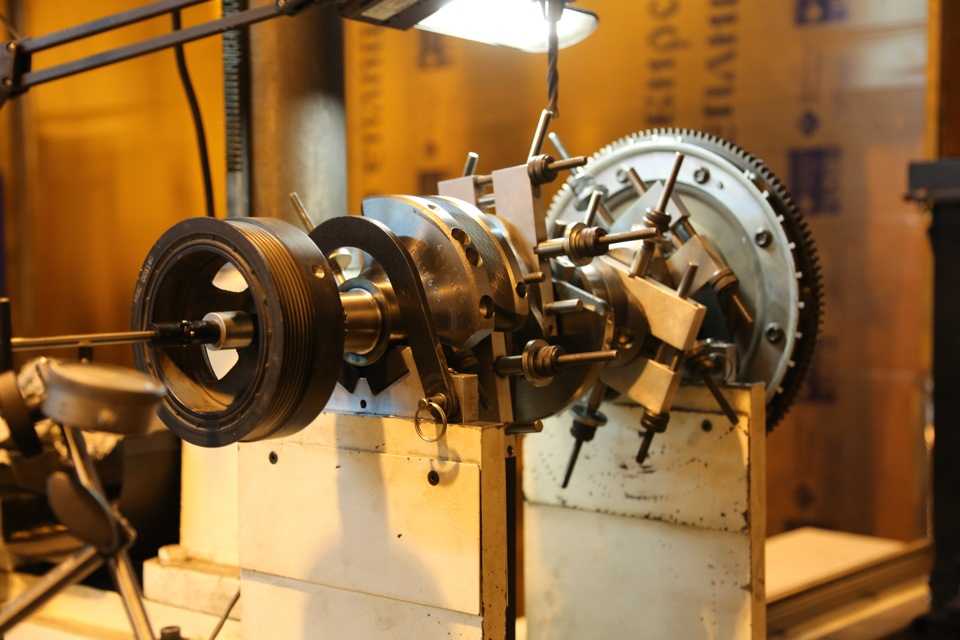

В сервисно-техническом центре компании Мотортехнология производится балансировка коленчатых валов рядных и V-образных двигателей отечественного и импортного производства на профессиональном станке Hines Liberator.

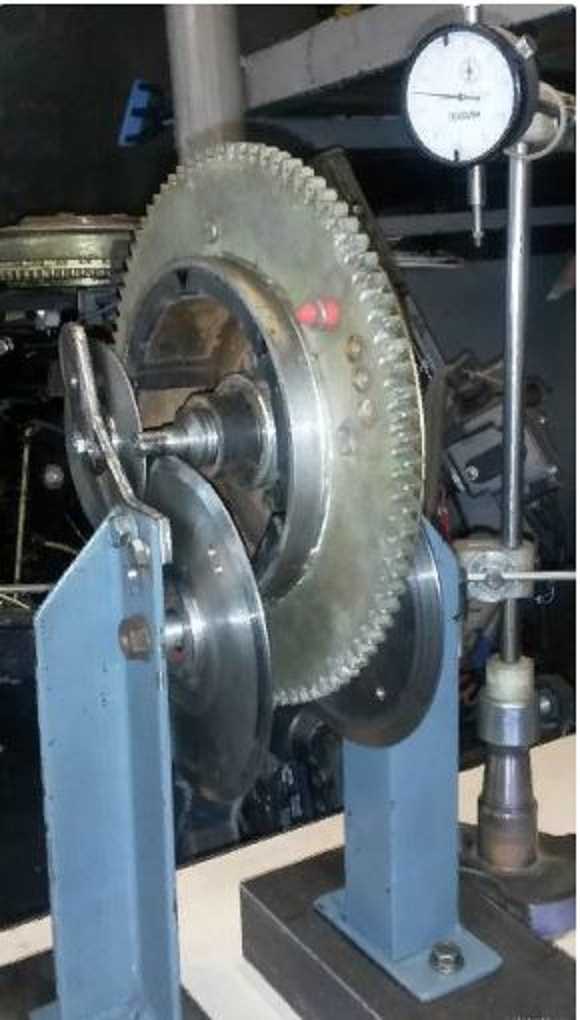

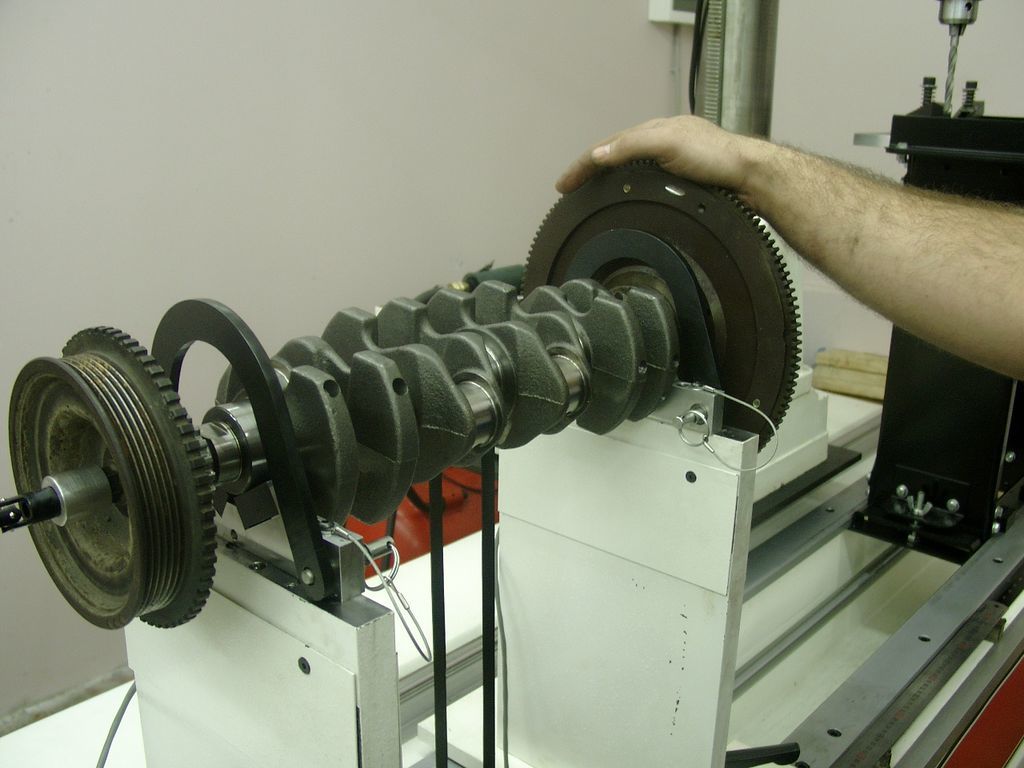

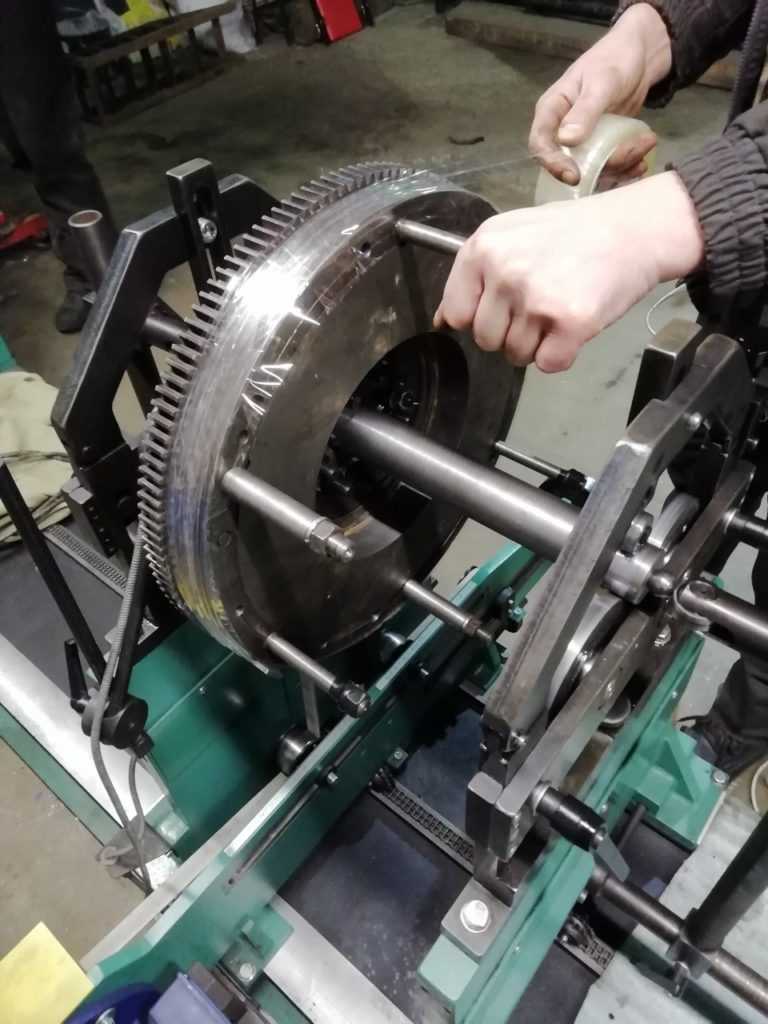

По желанию заказчика сбалансировать можно не только коленчатый вал двигателя, но и осуществить поэтапную балансировку «коленчатый вал» – «коленчатый вал + маховик» – «коленчатый вал + маховик + корзина сцепления». Такая операция балансировки при сохранении взаимозаменяемости повышает ремонтопригодность сборочной единицы при замене отдельных деталей.

Балансировка коленчатых валов V-образных двигателей производится с учетом реальных масс шатунно-поршневой группы (ШПГ), которая впоследствии устанавливается на двигатель (развесовка ШПГ).

Операцию развесовки ШПГ возможно произвести отдельно.

В КОМПЛЕКС РАБОТ ПО БАЛАНСИРОВКИ КОЛЕНВАЛА ВХОДЯТ:

- Балансировка коленвалов отечественного производства;

- Балансировка коленвалов иностранного производства;

- Развесовка ШПГ отечественного производства;

- Развесовка ШПГ иностранного производства.

Ремонт коленчатого вала – одна из наших специализаций!

Московская Область, Ленинградское ш. 15 км от МКАД, Полигон МАДИ Схема проезда ЗАПИСЬ

Предлагаем профессиональный ремонт коленчатого вала двигателя в Москве по самым привлекательным ценам. Все работы выполняются с применением современного высокотехнологичного оборудования, при этом все наши специалисты являются опытными, грамотными и обеспечивают высшее качество работы. Выполняем весь комплекс работ – диагностика, комплекация запчастями, ремонт. При необходимости осуществляем снятие/постановку на технику. Стандартный срок работ – 1-3 дня. За дополнительную оплату можем провести срочные работы за 1 день.

Когда нужен ремонт коленвала?

В процессе эксплуатации автомобиля именно на коленвал приходится наибольшая нагрузка, так как он передает крутящий момент с силового агрегата на ходовую часть автомобиля. Когда двигатель достаточно долго находился в эксплуатации и требует ремонта, для обеспечения работоспособности отремонтированного мотора требуется ремонт коленвала. Это связано с тем, что из-за высокого трения даже идеально отполированные и смазанные маслом детали постепенно стираются и изнашиваются. Если ремонт шеек коленчатого вала – шлифовка не проводится своевременно, рано или поздно двигатель попросту откажет.

Это связано с тем, что из-за высокого трения даже идеально отполированные и смазанные маслом детали постепенно стираются и изнашиваются. Если ремонт шеек коленчатого вала – шлифовка не проводится своевременно, рано или поздно двигатель попросту откажет.

С учетом индивидуальных особенностей: как мы ремонтируем коленвал

Коленвал – это сложная деталь, которая включает в себя большое количество рабочих поверхностей изнашивающихся в процессе эксплуатации двигателя, а именно: поверхности шеек, галтелей, резьбовых отверстий, фланцев и пр. Потому, осуществляя ремонт коленчатого вала или другой технологически сложной детали, важно учитывать ее индивидуальные особенности и применять оптимальные методы восстановления рабочих поверхностей. Вот основные особенности, на которые следует обратить внимание, планируя ремонт коленвала в Москве:

- К ремонту изделия всегда нужно подходить комплексно. Для начала коленвал необходимо тщательно отдефектовать – оценить состояние и степень износа рабочих поверхностей, после чего выбрать технологический процесс восстановления детали.

- Подход к ремонту зависит от степени износа детали. К примеру, зачастую вкладыши и шейки коленвала истираются настолько, что для их последующего восстановления требуется наплавка или напыление коленвала с последующей шлифовкой. Если же имели место механические нагрузки и вал имеет прогиб, то перед шлифовкой требуется рихтовка коленвала.

- Так как поверхность должна быть идеально гладкой, требуется применение высокоточного шлифовального оборудования. У нас есть необходимые станки и опытные мастера, чтобы обеспечить эффективное решение данной задачи. В частности, у нас выполняется ремонт шеек коленчатого вала методом шлифовки, если степень их износа позволяет провести шлифовку в ремонтный размер без необходимости восстановления диаметра.

- Финальным аккордом ремонта коленваля является балансировка детали в сборе с маховиком и корзиной сцепления. Именно о балансировке следует поговорить подробнее. Когда нарушается баланс коленвала, в двигателе появляются дополнительные расходы энергии (так как часть силы поглощается в ходе вращения коленвала), а также возникают технические проблемы вроде протечек сальников.

Качественная балансировка коленвала и маховика позволяет добиться следующих результатов:

Качественная балансировка коленвала и маховика позволяет добиться следующих результатов:

- Полное исключение подтеканий, идеальная герметичность, а значит – улучшенная устойчивость к износу.

- Компенсация потерь мощности: балансировка коленвала с маховиком может обеспечить прирост мощности двигателя до 15% за счет повышения КПД силового агрегата.

- Повышение устойчивости работы двигателя, в том числе на холостом ходу. Именно разбалансированный коленвал часто становится, среди прочего, причиной вибраций на различных режимах работы двигателя.

Грамотные решения – выгодные цены

На ремонт коленвала цена у нас весьма привлекательная, при этом шлифовка выполняется на современном оборудовании, быстро и качественно.Если ваш автомобиль прошел уже изрядное количество километров, и возникают признаки неполадок с коленвалом, – пониженное давление масла, характерный стук при прогретом двигателе, не стоит откладывать визит в сервис в долгий ящик. Предлагаем профессиональный ремонт коленчатого вала двигателя в Москве по самым привлекательным ценам. Все работы выполняются с применением современного высокотехнологичного оборудования, при этом все наши специалисты являются опытными, грамотными и обеспечивают высшее качество работы.

Все работы выполняются с применением современного высокотехнологичного оборудования, при этом все наши специалисты являются опытными, грамотными и обеспечивают высшее качество работы.

Балансировка коленчатого вала.

Простейшая, но вполне удовлетворительная балансировка коленчатого вала производится по эмпирической формуле:

Х = А(0,45 ÷ 0,6) + В(0,45÷0,6) — В,

Где, А = вес поршня + вес пальца + вес поршневых колец + вес стопорных колец + вес шайб + вес подшипника;

В — 0,336 от веса головки шатуна (рис. 50).

Производя простейшие вычисления, получим чистый вес балансировочного груза X. Например:

Вес поршня =140 г

Вес пальца = 30 г

Вес колец =5 г;

Вес стопорных колец =1 г;

В = 168 : 0,336 = 50 г;

X = 176 • 0,5 + 50 • 0,5 — 50 = 53 г.

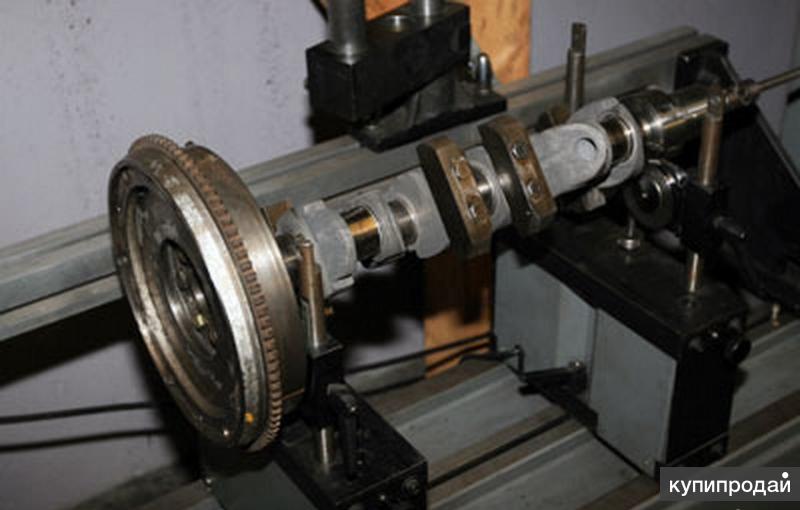

Получив нужный балансировочный вес, установить коленчатый вал на балансировочные ножи или призмы, или во вращающиеся центры. Подвесить балансировочный груз

Подвесить балансировочный груз

к головке шатуна (рис. 51).

Путем снятия металла (высверливания) из щек коленчатого вала у нижней головки шатуна добиться статического равновесия. Коэффициент балансировки К = (0,45÷0,6) выбирается в зависимости от ожидаемых под нагрузкой оборотов двигателя). Например, для оборотов коленчатого вала 6000—6500 об/мин этот коэффициент берется равным 0,5.

Чем выше обороты коленчатого вала, тем коэффициент балансировки берется большим (для n =8000 об/мин, К = (0,55 — 0,57).

Произведя один раз статическую балансировку коленчатого вала на картере двигателя, записать балансировочный вес, он же вес поршня в сборе. При последующих сменах поршня его вес подгонять под балансировочный вес коленчатого вала.

Выносной маховик балансируется отдельно, а общая балансировка проверяется в сборе. Надев выносной маховик на конус шейки коленчатого вала и хорошо затянув гайку крепления, проверить балансировку.

КАРТЕР ДВИГАТЕЛЯ

Картер двигателя должен быть целым (без трещин, раковин, обрывов ушек крепления, вмятин) с соосными и неразбитыми отверстиями под подшипники валов, с хорошими резьбами под болты затяжки и крепления деталей, с ровными, притертыми плоскостями разъема половинок и горловины.

Уплотнительные прокладки картера рекомендуется смазать тугоплавким солидолом, смазкой I—13 и др. Не оправдано применение для этой цели нитрокраски и бакелитового

лака, так как при разборках спортивного двигателя очистка и подготовка плоскостей разъёма доставляет много хлопот.

Наружную поверхность картера двигателя желательно покрасить в черный цвет для лучшего охлаждения. Все стенки кривошипной камеры полируются, острые кромки

закругляются.

Перепускные каналы. Рабочая смесь, попав через впускное окно в картер двигателя после предварительного сжатия, направляется в перепускные каналы.

На спортивных высокофорсированных двигателях последних лет широкое применение нашла новая схема трех-четырех — и пятиканальной продувки.

Скорость газа, проходящего через перепускные каналы, очень высока, и важно, чтобы продувочные каналы оказывали минимальное сопротивление по всей длине.

Основное правило для любого перепускного канала — сечение входа в перепускной канал должно быть примерно в два раза больше, чем сечение выхода из перепускного канала (рис. 52).

Все радиусы закруглений в перепускных каналах желательно делать плавными, особенно на выходе в цилиндр. Внутренний радиус поворота колен устанавливается примерно равным 20 мм, это лучший минимальный радиус. Наружный радиус колен делают равным 80 % от суммы внутреннего радиуса и высоты сечения выхода. Это обеспечивает минимальное сопротивление потока при изменении направления. В нижнем колене сечение входа равно сечению выхода, но можно делать большим сечение входа.

Полное совпадение продувочных каналов в цилиндре и картере обязательно. Нужно также следить, чтобы продувочные каналы были на одном уровне с наружным диаметром щек коленчатого вала.

Если каналы в картере стандартного исполнения оказываются ниже щек коленчатого вала, то, во избежание нежелательных завихрений, каналы нужно поднять до нужного уровня путем наварки или заполнения эпоксидной смолой с алюминиевым порошком или зачеканки медью, свинцом. Для гарантии накладки нужно закрепить дополнительно двумя-тремя винтами М3 х 0,5 к картеру. Все тщательно зачистить и заполировать.

Большое влияние на работу двигателя, на его мощность оказывает направление потока смеси на выходе из перепускного канала.

При продувке цилиндра рабочей смесью продувочный поток должен отвечать двум основным требованиям:

а) максимально очищать цилиндр от остатков продуктов сгорания;

б) обеспечивать минимальные потери свежего заряда в выпускную систему.

Картина продувки выглядит следующим образом: продувочные струи из продувочных каналов входят в цилиндр и направляются обычно в сторону, противоположную выпускному окну, соединяются между собой, образуя восходящий поток вдоль задней стенки цилиндра, продувочный поток достигает головки цилиндра, протекает вдоль

нее и опускается по передней стенке цилиндра к выпускному окну. Для хорошей очистки цилиндра от отработавших газов необходимо, чтобы восходящая часть потока составляла половину цилиндра, тогда его нисходящая часть будет продувать вторую половину. Но такую картину продувки получить очень трудно, так как продувочный поток при различных оборотах двигателя имеет различные плотности и скорости по своему сечению. Максимальные плотность и скорость продувочного потока имеются у задней стенки цилиндра и снижаются в слоях, лежащих ближе к центру цилиндра. В большинстве случаев при плохой продувке в центральной части цилиндра остаются не продутые, застойные и вихревые зоны. Из-за них часто наблюдаются прогары поршня и недобор максимальной мощности.

Из-за них часто наблюдаются прогары поршня и недобор максимальной мощности.

При двухканальной продувке получить правильный восходящий поток довольно трудно. Даже небольшие погрешности в геометрии каналов сразу же отражаются на правильности продувки. Продувочная струя должна быть компактной и обладать достаточной энергией для того, чтобы вытеснить отработавшие газы и не смешаться с ними. Поэтому, что очень важно, гидравлические потери в продувочных каналах должны быть сведены к минимуму.

Важное значение имеют радиусы каналов, особенно у внутренней и наружных стенок. С этой целью на многих двигателях выполнена отдаленная продувка. Для получения правильного восходящего потока в последнее время с большим успехом изготовляются цилиндры с 3- и 4-канальной продувкой. Продувочные струи этих каналов отжимают продувочный поток от задней стенки цилиндра, стабилизируют его, улучшают очистку центральных не продутых зон. Погрешности основных каналов выравниваются, продувка цилиндров улучшается, как следствие, повышается мощность двигателя.

Дополнительные продувочные каналы располагаются на задней стенке цилиндра со стороны впускного канала. Их размещение в цилиндре связано с определенными конструктивными изменениями.

У некоторых моделей мотоциклов поступление продувочной смеси в третий канал производится через отверстие в поршне, ниже поршневого кольца. Дополнительный

канал может быть выполнен на рабочей поверхности цилиндра в виде углубления клинообразной формы (ИЖ — «Юпитер»). В этом случае впускной канал смещен книзу,

юбка поршня удлинена. Третий и четвертый каналы можно выводить рядом с основными каналами, они должны огибать впускной канал и выходить на заднюю стенку цилиндра.

Основным правилом здесь является отдаление струи продуваемой смеси от выпускного окна, чтобы утечки были наименьшими, образование правильного восходящего потока (петли), собранность его, нерастекаемость и неомывание задней стенки цилиндра. И самое главное — полное вытеснение отработавших газов из цилиндра и полное

заполнение цилиндра свежей рабочей смесью.

Струя свежей смеси должна иметь возможно большее сечение и только тогда она не будет смешиваться с отработавшими газами, она должна быть компактной и правильно направленной.

Струя свежей смеси не должна встречать никакого препятствия, которое тормозило бы или отклоняло ее. В противном случае компактная струя разбивается. Хорошо

помогает дополнительная струя из третьего продувочного канала (а при 4-х и 5-ти еще лучше). Для получения компактной струн в продувочном канале колено перед продувочным окном должно быть тщательно изготовлено. Важнейшей частью канала является отводящая наружная стенка.

Направление струи после отклонения от стенки должно быть как можно более перпендикулярным по отношению к ней, и при входе в цилиндр должна быть еще небольшая направляющая часть, иначе у верхней кромки продувочного окна поток слегка расширяется. Обе боковые стенки препятствуют растеканию струи при ее повороте в колене.

Отводящая наружная стенка сама по себе также является препятствием, которое вызывает расширение потока. Если желаемое направление струи не перпендикулярно

Если желаемое направление струи не перпендикулярно

к наружной стенке, то одна из боковых стенок должна ещё немного загибаться.

Задняя боковая стенка должна расширять струю в цилиндре, а передняя боковая стенка должна препятствовать расширению струи и движению ее к выпускному окну, дополнительно вытеснять струю в желаемом направлении.

На большинстве серийных двигателей угол выхода продувки равен 15 градусам. Лучшие результаты достигнуты при постепенном развороте продувки па выходе, начиная с 0 градусов у передней боковой стенки до 25 градусов у задней стенки продувочного окна.

Высота продувочного окна обычно берется равной примерно 20 – 25% хода поршня, выбирается в зависимости от первичной степени сжатии и требуемых максимальных

оборотов двигателя.

Чем выше давление продувки, тем больше высота продувочного окна. Оптимальная высота продувочного окна обычно подбирается на испытательном стенде. Ширина

перепускного окна берется примерно в два раза больше его высоты. Лучшая форма перепускного канала и окна— эллипсовидная с плавными радиусами.

Лучшая форма перепускного канала и окна— эллипсовидная с плавными радиусами.

Важным фактором, влияющим на работу двигателя, является использование полного сечения продувочного окна. С этой целью в цилиндре с продувкой по гильзе нижнюю кромку окна необходимо опустить на 2—4 мм ниже мертвой точки поршня с тем, чтобы окно работало полным своим сечением (рис. 53,а). В некоторой степени в этом случае облегчается работа верхнего поршневого кольца, так как нет удара о кромку окна в н. м. т.

Наиболее распространенные углы выхода продувки для малых классов мотоциклов приведены на рис. 53, б.

Для больших классов они могут быть другими. При работе двигателя происходит отклонение и расширение потоков к выпускному окну, так что всеми силами их нужно направить в противоположную от выпускного окна сторону.

Очень важно симметрично направить потоки, чтобы они могли опереться один на другой и образовать правильную петлю продувки.

При 3-канальной продувке угол выхода из третьего канала 45° для короткоходных двигателей и 60º для длинноходовых. Ширина третьего канала такая же, как и у любого из двух продувочных. При исполнении 4- и 5- канальной продувки дополнительные каналы обычно имеют небольшую ширину. Фаза открытия дополнительных каналов может быть равна фазе открытия основных, но лучше, когда их открытие немного

Ширина третьего канала такая же, как и у любого из двух продувочных. При исполнении 4- и 5- канальной продувки дополнительные каналы обычно имеют небольшую ширину. Фаза открытия дополнительных каналов может быть равна фазе открытия основных, но лучше, когда их открытие немного

запаздывает на 1—2 мм. Углы выхода из дополнительных каналов подбираются с таким расчетом, чтобы выводящие из них потоки газа могли очистить непродуваемую центральную часть цилиндра (рис. 54). Это улучшает продувку цилиндра и увеличивает наполнение его свежей рабочей смесью.

ГОЛОВКА ЦИЛИНДРА

Конструкция головки цилиндров сильно влияет на работу двигателя, его мощность, охлаждение. Она должна иметь герметичную камеру сгорания, большую площадь охлаждения, выраженную в сильно развитом оребрении, хорошо отводить тепло от камеры сгорания, должна быть достаточно жесткой и легкой, не деформироваться при нагревах. Головка обрабатывается под посадочный буртик, нарезается полная резьба под свечи. Головка по посадочному буртику притирается к посадочной плоскости цилиндра.

Головка по посадочному буртику притирается к посадочной плоскости цилиндра.

Для уплотнения между цилиндром и головкой на буртик устанавливается прокладка из отожженной меди или алюминия толщиной 0,4—0,5 мм. Широкая расстановка шпилек часто не обеспечивает хорошей затяжки головки и ее герметичности по посадочному месту. Для достижения хорошей равномерной затяжки головки рекомендуется устанавливать одну-две дополнительные шпильки. В первую очередь—со стороны выпуска, так как при нагреве головки чаще всего пропуски газов бывают именно в этом месте (рис. 55).

Для лучшей передачи тепла от цилиндра к головке посадочный буртик на гильзе цилиндра и выточка под него в головке делаются обычно шириной 5—6 мм, а иногда до 10 мм, но обязательно с последующей притиркой и установкой прокладки.

Для хорошего охлаждения и отвода тепла от камеры сгорания и цилиндра головка выполняется из алюминиевого сплава с большим и хорошо развитым оребрением. Обычно размер головки больше размера ребер цилиндра. Ребра охлаждения на головке цилиндра располагаются веерообразно (см. рис. 55) для того, чтобы иметь направленный

Ребра охлаждения на головке цилиндра располагаются веерообразно (см. рис. 55) для того, чтобы иметь направленный

поток холодного воздуха для охлаждения свечей и задних ребер головки.

Толщина металла в головке цилиндра над камерой сгорания должна быть не менее 10-12 мм. Для лучшего охлаждения головку цилиндра так же, как и весь двигатель, желательно покрасить в черный цвет (можно нитрокраской).

Различные формы камер сгорания позволяют доводить геометрическую степень сжатия до 15, не опасаясь детонации на бензине с октановым числом 90—98.

Чтобы головка цилиндра не коробилась при работе в напряженных тепловых режимах, в нижней части ее делаются ребра жесткости (рис. 56), а также предусматривается достаточная масса металла вокруг камеры сгорания.

Подбор наилучшей камеры сгорания для любого двигателя лучше всего производить на тормозном испытательном стенде.

На высокофорсированных кроссовых и других двигателях малых рабочих объемов в последнее время широкое применение получила камера сгорания со смещенной сферой — «жокейская шапочка» (рис. 57,а).

57,а).

Для двигателей классов 250 и выше лучшие результаты даёт форма камеры сгорания полумесяц» (рис. 57,а) с небольшим завихрительным козырьком со стороны выпуска.

Диаметр и высота смещенной сферы камеры сгорания подбираются экспериментально.

Чаще всего диаметр смещенной сферы камеры сгорания равен 2/3 диаметра цилиндра, а при «полумесяце» 3/5 диаметра цилиндра.

Для меньшего нагарообразования внутренняя поверхность камеры сгорания должна быть чисто обработана и отполирована. Все острые кромки в камере сгорания следует скруглить радусом 1—3 мм.

ЦИЛИНДР

Для снижения веса мотоцикла, хорошего отвода тепла, а также легкости обработки цилиндр лучше всего изготовлять из алюминиевого сплава. Для охлаждения цилиндра должно быть сильно развитее оребрение его.

Задние ребра охлаждения делают больше, чем передние; расстояние между ними 12—15 мм. Толщина ребер охлаждения обычно 3—5 мм.

Для установки впускного и выпускного патрубков на рубашке цилиндра предусматриваются специальные приливы, максимальная высота которых 20 мм, а по длине и ширине они равны фланцам крепления впускного и выпускного патрубков плюс 5 мм на каждую сторону для удобства монтажа и демонтажа.

После литья плоскости крепления патрубков фрезеруются, производится разметка под шпильки крепления и окна, сверлятся 4—6 отверстий, и нарезается резьба под установку шпилек крепления патрубка. Размер и диаметр шпилек крепления патрубков выбирается в зависимости от размеров цилиндра и фланцев крепления. Чаще всего применяются шпильки длиной 20—30 мм с резьбой М6 X 1, но возможны и варианты шпилек М5Х0,8, М8 Х1, М8 X 1,25.

При расточке отверстия под гильзу следует учитывать, что запрессовывать гильзу нужно с определенным натягом, который выбирается в зависимости от линейного расширения материала цилиндра и его конструкции. Обычно натяг под запрессовку гильзы для алюминиевых цилиндров берется разным 0,8—0. 15 мм от наружного диаметра гильзы.

15 мм от наружного диаметра гильзы.

Больший натяг делать не нужно, так как рубашка цилиндра может лопнуть или деформировать гильзу.

Окончив обработку цилиндра (расточку, подрезку, разметку, фрезеровку, подгонку, распиловку, зачистку), нужно обязательно произвести еще раз контрольный осмотр,

проверку всех размеров и совпадение с гильзой каналов, окон. Это делается при помощи отпечатков окон на тонкой бумаге и совмещения их с окнами в цилиндре. Убедившись в правильности всех размеров, можно приступать к запрессовке гильзы (гильза тоже должна быть полностью готова и окончательно проверена).

Гильза предварительно шлифуется, распиливаются окна в гильзе, затем вставляется в цилиндр и подгоняются все сопряжения каналов — цилиндр— гильза. Это очень удобно, так как можно вынимать гильзу, допиливать до нужного размера, Снова вставлять в цилиндр, проверять совпадение окон гильзы с каналами цилиндра. После окончательной подгонки всех сопряжении гильза меднится на нужный натяг и вставляется в нагретый цилиндр.

В результате лучшая подгонка и теплопередача от гильзы к цилиндру.

Дата добавления: 2016-06-29; просмотров: 4258; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Балансировка коленвала

Двигатель

Поскольку разные шатуны и разные поршни имеют разный вес, невозможно сделать коленчатый вал, сбалансированный «прямо из коробки» для любой комбинации шатун-поршень. Все коленчатые валы должны быть сбалансированы в соответствии с конкретной комбинацией штока и поршня.

Поскольку разные шатуны и разные поршни имеют разный вес, невозможно сделать коленчатый вал, сбалансированный «прямо из коробки» для любой комбинации шатун-поршень. Все коленчатые валы должны быть сбалансированы в соответствии с конкретной комбинацией штока и поршня.

Первым шагом в понимании балансировки коленчатого вала является понимание назначения противовесов. Противовесы предназначены для компенсации веса штока и поршней. У вас есть вес коленчатого вала, поршней и шатунов. В любой момент вращения сборки сумма всех сил примерно равна нулю.

В любой момент вращения сборки сумма всех сил примерно равна нулю.

Если вес противовесов соответствует весу шатунов и поршней, коленчатый вал отбалансирован. Если противовесы слишком тяжелые, необходимо удалить материал путем сверления или фрезерования противовесов. Если противовесы слишком легкие, к противовесам необходимо добавить вес. Обычно это делается путем сверления отверстия в противовесе и заполнения отверстия «хэви-метал» или «мэллори». Этот присадочный металл плотнее и тяжелее стали (но не прочнее), поэтому вес противовеса в результате увеличится.

Внутренняя балансировка и внешняя балансировка

Когда для балансировки коленчатого вала можно использовать только противовесы, кривошип считается «внутренне сбалансированным». Если противовесы сами по себе слишком легкие, чтобы уравновесить коленчатый вал, и требуется больший вес, можно использовать «внешнюю балансировку». Это включает в себя гармонический демпфер или маховик, который имеет груз в том же положении, что и противовес, который эффективно «добавляет» вес противовеса на коленчатый вал.

Поскольку демпфер гармоник (передний) или маховик (задний) играют роль в балансировке узла, их необходимо устанавливать на коленчатый вал при его балансировке. Это отличается от конфигурации с внутренней балансировкой, в которой демпфер гармоник или маховик не способствуют балансировке коленчатого вала, и их не требуется устанавливать при балансировке коленчатого вала. Оба метода используются производителем.

Примером некоторых заводских двигателей с внутренней балансировкой являются Chevy 305 и 350 (только заднее уплотнение из двух частей!), Chevy 396/427, GM LS-серии и Ford «модульный» 4.6. Некоторыми примерами двигателей с заводской внешней балансировкой являются Chevy 400 и 454, Ford 302 и 351W.

Некоторые двигатели представляют собой комбинацию внутренней балансировки спереди и внешней балансировки сзади. Наиболее распространенным примером этого является Chevy 350 (1 шт. заднее уплотнение), включая LT1. Независимо от того, как двигатель балансируется на заводе, любой метод балансировки приемлем, если имеется необходимый гаситель гармоник и/или маховик.

«Сбалансирован ли мой кривошип?»

Поскольку разные шатуны и разные поршни имеют разный вес, невозможно сделать коленчатый вал, сбалансированный «прямо из коробки» для любой комбинации шатун-поршень. Все коленчатые валы должны быть сбалансированы в соответствии с конкретной комбинацией штока и поршня. Когда коленчатый вал указан как «внутренняя балансировка» или «внешняя балансировка», это указывает, как этот кривошип предназначен для балансировки. Можно сбалансировать иначе, но сделать это намного сложнее.

Коленчатые валы Eagle, например, указаны с «целевым весом в бобах». Это приблизительное значение (+/-2%) веса коленчатого вала примерно «из коробки». Из-за допуска (+/-2%) коленчатый вал нельзя считать сбалансированным. Например, для коленчатого вала, указанного как имеющий целевой вес 1800 бобов.

Фактический диапазон грузоподъемности одного из этих шатунов составляет от 1764 (1800-2%) до 1836 (1800 +2%). Это может быть даже верхний предел этого диапазона на одном конце и нижний предел этого диапазона на другом! Обычно это не проблема, потому что коленчатые валы Eagle спроектированы так, чтобы их целевой вес был выше, чем у большинства типичных комбинаций штока и поршня. Поэтому в большинстве случаев вам нужно будет только удалить материал для балансировки коленчатого вала, а не добавлять материал.

Поэтому в большинстве случаев вам нужно будет только удалить материал для балансировки коленчатого вала, а не добавлять материал.

Основное преимущество целевого веса бобов состоит в том, чтобы помочь мастерской узнать, чего ожидать перед балансировкой, чтобы можно было сделать более точную оценку цены. Eagle отбалансирует новый коленчатый вал при покупке. Вам нужно будет указать бобовую массу, до которой вы хотите ее сбалансировать, которая должна быть ниже целевого бобового веса, указанного для коленчатого вала.

Бобышка

При балансировке коленчатого вала реальные шатуны и поршни нельзя использовать в балансировочном станке, поэтому их необходимо смоделировать. Этот смоделированный вес называется «весом боба». После расчета веса боба к шатунным шейкам прикручиваются грузы, чтобы имитировать вес штоков и поршней в процессе балансировки. Из-за конфигурации двигателя типа «V» простое сложение всех грузов вместе не работает.

При балансировке коленчатого вала также необходимо учитывать некоторые динамические аспекты. Объяснение их выходит за рамки данного обсуждения. Если вы хотите более подробно изучить эти темы, обратитесь к производителю балансировочного станка для коленчатого вала, и они смогут получить более подробную информацию.

Объяснение их выходит за рамки данного обсуждения. Если вы хотите более подробно изучить эти темы, обратитесь к производителю балансировочного станка для коленчатого вала, и они смогут получить более подробную информацию.

Для расчета веса бобов конкретной сборки используется следующая формула и балансировочная карта:

Например, предположим, что мы балансируем Chevy 383 со следующими весами компонентов:

• Поршень 416G

• PIN 118G

• замки 2G

• Кольца 35G

• GOD Big End 458G

• Стер -Смал Конец 186G

• Подшипники 46G

Вес уток разделяется на «Большой конец» и «маленький конец» 46G

. . Это необходимо, потому что маленький конец совершает возвратно-поступательное движение (взад и вперед), а «большой конец» совершает вращательное движение. Этот разделенный груз отображается на специальном приспособлении для весов, которое поддерживает один конец стержня, взвешивая другой конец.

В этом расчете следует отметить несколько моментов. Значение «масла», используемое в левой части расчета, является приблизительным значением веса остаточного масла, «висящего вокруг» узла. Число, используемое здесь, является вопросом предпочтения. Для этого нет твердого «эмпирического правила». Eagle использует 5 г для сборки небольших блоков и 15 г для сборки больших блоков. Поскольку точно представить это значение невозможно, это всего лишь оценка. Фактическое количество масла может постоянно меняться и даже отличаться от цилиндра к цилиндру! Опытным путем мы обнаружили, что числа, которые мы используем, хорошо оценивают это свойство.

Значение «масла», используемое в левой части расчета, является приблизительным значением веса остаточного масла, «висящего вокруг» узла. Число, используемое здесь, является вопросом предпочтения. Для этого нет твердого «эмпирического правила». Eagle использует 5 г для сборки небольших блоков и 15 г для сборки больших блоков. Поскольку точно представить это значение невозможно, это всего лишь оценка. Фактическое количество масла может постоянно меняться и даже отличаться от цилиндра к цилиндру! Опытным путем мы обнаружили, что числа, которые мы используем, хорошо оценивают это свойство.

Второе, на что следует обратить внимание, это значение 50%, используемое для коэффициента взаимного обмена. Это число касается геометрии самого двигателя. V-образный двигатель с углом крена 90 градусов будет использовать здесь 50%. Для двигателей V6 или V-образных двигателей с узким или широким креном будет использоваться другое значение (опять же, проконсультируйтесь с производителем балансировочного станка). Некоторые производители двигателей выполняют так называемую «недобалансировку» или «перебалансировку». Здесь они будут использовать немного разные значения, такие как 48% или 52%. Это сделано, чтобы помочь компенсировать динамические эффекты при работе на очень высоких или очень низких оборотах (опять же, выходит за рамки этого обсуждения). Eagle использует 50%, потому что это значение требуется почти для всех обычных уличных или гоночных двигателей.

Некоторые производители двигателей выполняют так называемую «недобалансировку» или «перебалансировку». Здесь они будут использовать немного разные значения, такие как 48% или 52%. Это сделано, чтобы помочь компенсировать динамические эффекты при работе на очень высоких или очень низких оборотах (опять же, выходит за рамки этого обсуждения). Eagle использует 50%, потому что это значение требуется почти для всех обычных уличных или гоночных двигателей.

Сбалансированные вращающиеся узлы

Большинство вращающихся узлов Eagle продаются несбалансированными, чтобы производители двигателей могли сбалансировать их по своему усмотрению. Eagle (и другие производители) действительно предлагают полностью отбалансированные агрегаты. Но его надо заказывать именно как сбалансированную сборку. Номера деталей для сбалансированных узлов начинаются с буквы B. Например, если вы хотите, чтобы узел с номером детали 12006 был сбалансирован и имел размер отверстия +0,030″, вы должны заказать узел с номером B12006-030.

Все кованые коленчатые валы Eagle из стали 4340 предназначены для внутренней балансировки. Комплект для внутренней балансировки не будет включать гармонический демпфер или маховик, потому что они не требуются для балансировки — используйте любую марку, которая вам нравится. Внешне сбалансированные комплекты будут включать гармонический демпфер и/или гибкую пластину по мере необходимости. Если предусмотрены гармонический демпфер и гибкая пластина, это будет O.E. замена стиля, не утвержденная SFI. Если вы строите двигатель высокой мощности, внутренняя балансировка предпочтительнее. Внутренний баланс лучше для долговечности деталей и усталостной долговечности.

Технический совет любезно предоставлен Eagle Products (www.eaglerod.com)

В этой статье:

Балансировка двигателя с Томом Либом из Scat Enterprises

Балансировка коленчатого вала — это просто балансировка. Когда двигатель работает, существует множество различных сил, работающих друг против друга, которые должны работать в гармонии. К сожалению, многие энтузиасты редко задумываются о процессе балансировки. В конце концов, именно поэтому вы потратили дополнительные деньги на более качественные детали и обратились к опытному изготовителю двигателей, а не делали это самостоятельно. Но факт в том, что если вы строите двигатель, правильно сбалансированная вращающаяся сборка должна быть одной из самых важных вещей в вашем списке сборки.

К сожалению, многие энтузиасты редко задумываются о процессе балансировки. В конце концов, именно поэтому вы потратили дополнительные деньги на более качественные детали и обратились к опытному изготовителю двигателей, а не делали это самостоятельно. Но факт в том, что если вы строите двигатель, правильно сбалансированная вращающаяся сборка должна быть одной из самых важных вещей в вашем списке сборки.

Вы можете спросить себя, почему так важна балансировка коленчатого вала, или сказать, что балансировка коленчатого вала, конечно, важна. Хотя это может быть очевидной необходимостью, вы можете не понимать логику, стоящую за этим, или многого не знать о самом процессе балансировки. Вот почему мы встретились с Томом Либом, владельцем SCAT Enterprises, чтобы получить некоторое представление о балансировке коленчатого вала.

При балансировке коленчатого вала в противовесах можно просверлить отверстия, чтобы уменьшить вес, или заполнить их тяжелым металлом для увеличения веса.

Основная конструкция коленчатого вала проста. Сначала мы рассмотрим журналы. Коренные шейки — это места, где коленчатый вал «присоединяется» к блоку, а шатунные шейки — это места, где поршень и шатун в сборе прикрепляются к коленчатому валу. Противовесы кривошипа предназначены для компенсации веса штока и поршня при вращении. Именно в этих противовесах достигается баланс. На самом базовом уровне балансировка коленчатого вала сводит к минимуму внутреннюю вибрацию двигателя, но это игра на компромисс.

Когда двигатель работает и коленчатый вал вращается, шатун и поршень в сборе совершают возвратно-поступательное движение (движение вверх и вниз). Балансировка коленчатого вала заключается в управлении вращательным и возвратно-поступательным движением. При определении баланса необходимо учитывать оба направления движения. Но как достигается баланс?

Вообще говоря, это делается путем удаления или добавления металла к противовесам. Но, чтобы найти баланс, вам нужно знать бобовый вес. Грузики — это фактические грузы, которые прикрепляются к шатунным шейкам коленчатого вала при балансировке, чтобы имитировать вес узла шатуна и поршня. Когда грузики установлены, кривошип готов к вращению на балансировочном станке. Несмотря на то, что существуют простые формулы для расчета необходимого веса боба, многое из того, что эти расчеты не учитывают.

Грузики — это фактические грузы, которые прикрепляются к шатунным шейкам коленчатого вала при балансировке, чтобы имитировать вес узла шатуна и поршня. Когда грузики установлены, кривошип готов к вращению на балансировочном станке. Несмотря на то, что существуют простые формулы для расчета необходимого веса боба, многое из того, что эти расчеты не учитывают.

Балансировка коленчатого вала заключается в управлении вращательным и возвратно-поступательным движением. Коленчатый вал вращается, а шатунно-поршневой агрегат совершает возвратно-поступательное движение.

Работающий двигатель чрезвычайно динамичен. Из-за этого идеально отбалансировать коленчатый вал практически невозможно. Есть много факторов, которые вступают в игру, когда вы начинаете рассматривать силы, действующие на коленчатый вал, длину шатуна, трение в подшипниках, давление в цилиндре, фазировку противовеса, обороты двигателя, трение в кольцах, длину хода, вторичные вибрации, качающиеся пары и т. статическая масса. Все эти силы машинист или изготовитель двигателя не может учесть в процессе балансировки. Это «несовершенство» процесса побудило многих машинистов и моторостроителей экспериментировать с различными способами балансировки.

Все эти силы машинист или изготовитель двигателя не может учесть в процессе балансировки. Это «несовершенство» процесса побудило многих машинистов и моторостроителей экспериментировать с различными способами балансировки.

Отсутствие балансировки коленчатого вала похоже на выпас муравьев. – Том Лейб, владелец SCAT Enterprises

Если вы говорите о стандартном двигателе для легкового автомобиля, который почти всегда будет работать в диапазоне низких оборотов и не будет развивать большую мощность, то процесс балансировки не так важен. . Когда вы работаете с высокими оборотами и высокой мощностью, точная балансировка — это все.

Балансировка коленчатого вала требует специального оборудования и специально обученных механиков или моторостроителей, которые понимают, что нужно делать и как это делать правильно. SCAT Enterprises имеет 10 балансировочных машин, которые работают по 10 часов в день. Предприятие SCAT может производить 50-60 сбалансированных вращающихся узлов в день.

«Отсутствие балансировки коленчатого вала похоже на выпас муравьев. Все внутри двигателя работает вместе, и если у вас есть цилиндры, бьющиеся друг с другом, у вас будут плохие вибрации. Это все разрушит, — объяснил Том.

Балансировка — это игра чисел, и большинство людей возлагают на этот процесс нереалистичные ожидания. Например, много раз люди искали слесаря, чтобы отбалансировать вращающийся узел (шатуны и поршни) с точностью до 1-2 граммов. К счастью, производитель обычно заботится об этом, когда шатуны и поршни группируются вместе.

«Дело в том, что поршни отбалансированы с точностью до 2 граммов». Том продолжил: «Стержни сбалансированы с точностью плюс-минус 2 грамма от начала до конца. Большинство людей не знают, что такое грамм на самом деле. Один грамм равен 1/28 унции. Фактический вес грамма примерно равен весу долларовой купюры. Когда говорят о балансировке в пределах полграмма или балансировке до нуля, почти невозможно сделать это со 100-процентной точностью».

«Есть смысл быть практичным, и есть смысл быть фанатичным. Ключ к балансировке заключается в том, чтобы оба конца коленчатого вала были одинаковыми. Если вы сбалансированы с точностью до грамма или двух, то все готово».

Процесс обработки

Когда дело доходит до балансировки коленчатого вала, вы либо удаляете, либо добавляете вес. Хотя это звучит просто и поправимо, обе ситуации требуют обработки кривошипа, что требует навыков и некоторого специального оборудования.

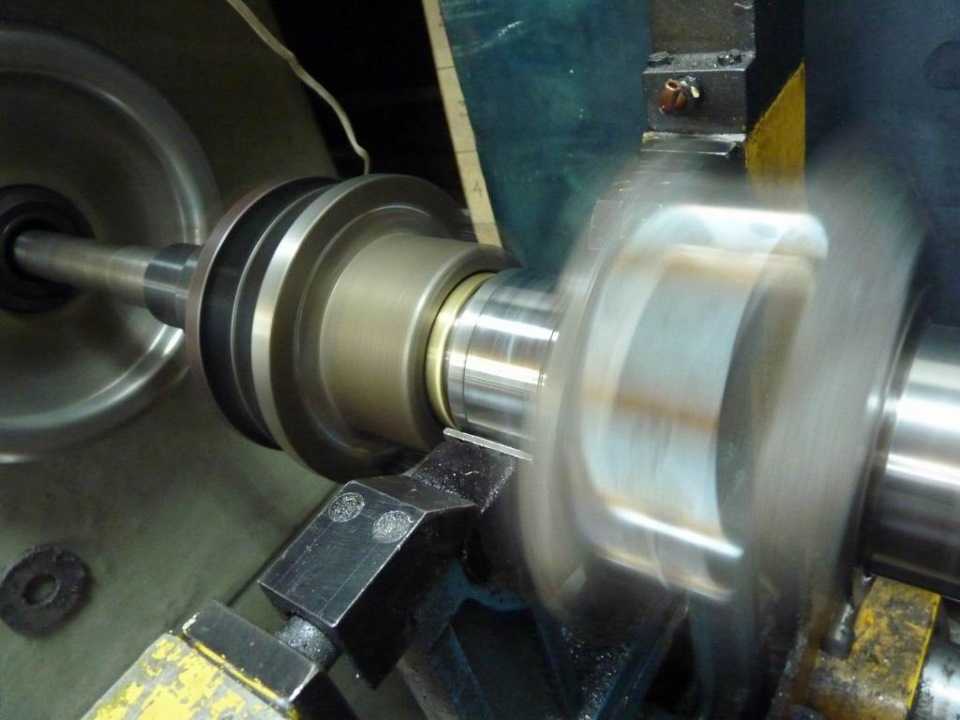

Если груз снимается, противовес просверливают или разрезают, чтобы облегчить его. Противовес можно просверлить в определенных местах, или коленчатый вал можно обточить на токарном станке, а противовес можно обрезать для достижения баланса. Если во многих отношениях можно повернуть рукоятку на токарном станке, это лучший способ снять вес. Резка удаляет массу, что меняет инерционные характеристики. В любое время общая вращательная масса может быть уменьшена, это выгодно. К сожалению, это не всегда возможно, так как во многих случаях необходимо снять вес с определенного места.

Для обработки коленчатых валов требуется специальное оборудование, чтобы либо облегчить противовесы, либо подготовить их для Мэллори (тяжелый металл).

Если вам нужно добавить вес, к противовесам необходимо добавить металл. Для этого необходимо просверлить противовесы в определенных местах и вставить в эти отверстия кусочки Мэллори. Мэллори — это вольфрам, который весит примерно в два раза больше, чем сталь. Это позволяет производителям двигателей добавлять очень определенное количество веса в точные места для достижения баланса.

Проблема с добавлением веса заключается в том, что необходимо удалить материал, прежде чем можно будет добавить вес. Таким образом, гипотетически, если необходимо добавить 28 граммов, 14 граммов будут удалены, чтобы добавить 28. Это дает вам увеличение веса примерно на 14 граммов.

Тяжелый металл (Мэллори) — не что иное, как вольфрамовая сталь. Он весит примерно в два раза больше, чем обычная сталь. Это делает его отличным вариантом для увеличения веса коленчатого вала. Противовес вытачивается и в отверстие вдавливается кусок Мэллори. Это позволяет машинисту или изготовителю двигателя добавлять вес в очень точных местах.

Это делает его отличным вариантом для увеличения веса коленчатого вала. Противовес вытачивается и в отверстие вдавливается кусок Мэллори. Это позволяет машинисту или изготовителю двигателя добавлять вес в очень точных местах.

Помимо оборудования, очень важен оператор. Важно использовать механика, который понимает процесс балансировки и что необходимо сделать.

«Когда коленчатый вал слишком тяжелый в одном месте, это означает, что он слишком легкий в другом». Том продолжает: «Возможность посмотреть на коленчатый вал и понять, где находится этот вес, и принять эти решения — не каждый может это сделать. Большинство проблем с балансировкой возникают из-за недостатка знаний или незнания того, как использовать оборудование».

Внутренний vs. Внешний

Когда речь идет о двигателе внутреннего сгорания, бывают случаи, когда физическое пространство внутри двигателя ограничено. Иногда противовесы коленчатого вала просто не могут быть достаточно большими, чтобы уравновесить шатунно-поршневой узел в пределах картера. Это вынуждает производителей производить внешнюю балансировку некоторых двигателей. В этих приложениях дополнительный вес добавляется к гармоническому балансиру и маховику или гибкой пластине, чтобы обеспечить необходимый противовес. Эти дополнительные веса эффективны при меньшем весе из-за их расположения на крайних концах коленчатого вала. Недостатком является менее точная работа по балансировке вращающегося узла. Эти веса также воздействуют на коленчатый вал собственной крутящей силой, что может быть отрицательным.

Это вынуждает производителей производить внешнюю балансировку некоторых двигателей. В этих приложениях дополнительный вес добавляется к гармоническому балансиру и маховику или гибкой пластине, чтобы обеспечить необходимый противовес. Эти дополнительные веса эффективны при меньшем весе из-за их расположения на крайних концах коленчатого вала. Недостатком является менее точная работа по балансировке вращающегося узла. Эти веса также воздействуют на коленчатый вал собственной крутящей силой, что может быть отрицательным.

В конфигурации с внешней балансировкой к балансиру и маховику/гибкой пластине добавляются грузы для смещения коленчатого вала. Это делается в ситуациях, когда пространство внутри блока цилиндров не позволяет установить достаточно большие противовесы, чтобы компенсировать вес шатунно-поршневых узлов.

«Внешний вес является неподдерживаемым весом. Ограничивающим фактором становится число оборотов в минуту. Внешне сбалансированный коленчатый вал увеличивает вес по мере увеличения оборотов двигателя и в крайних случаях может вызвать движение и поломку коленчатого вала», — объяснил Том.

Всегда, когда это возможно, рекомендуется выполнять внутреннюю балансировку двигателя. Вес каждого противовеса подобран таким образом, чтобы соответствовать каждому набору шатунов и поршней. Это обеспечивает максимально плавную работу в нужном диапазоне оборотов. Это обеспечит плавный ход двигателя с минимальной вибрацией. Минимальная вибрация обеспечит долгий и безотказный срок службы.

Если вы сбалансированы с точностью до грамма или двух, то все готово. – Том Лейб

Независимо от того, строите ли вы легкий уличный двигатель или универсальный гоночный двигатель, точная и качественная работа по балансировке имеет ключевое значение. Сделайте свою домашнюю работу и знайте, что входит в процесс. Если вы начинаете с новых деталей, SCAT предлагает индивидуальные, предварительно сбалансированные вращающиеся узлы практически для любого уровня производительности. Ежедневно компания тянет и балансирует 50-60 вращающихся узлов. Каждый заказ является индивидуальным и сбалансированным для каждого клиента, поэтому вы можете быть уверены, что получаете отличные детали, которые собраны и сбалансированы правильно для вашего приложения. Не гадайте, когда дело доходит до самой важной части вашего двигателя. Пусть специалисты сделают это правильно с первого раза!

Не гадайте, когда дело доходит до самой важной части вашего двигателя. Пусть специалисты сделают это правильно с первого раза!

Нужно ли балансировать коленчатый вал?

Существует много споров о том, нужно ли балансировать коленчатый вал или нет. Так каков правильный ответ на этот вопрос? Мы провели исследование, чтобы выяснить это.

Есть несколько мнений по этому вопросу. Первое убеждение заключается в том, что вам не нужно балансировать коленчатый вал, потому что он уже отбалансирован. Второе убеждение состоит в том, что коленчатый вал должен быть в определенной степени сбалансирован для гоночных целей.

Решение о балансировке коленчатого вала зависит от того, какой вы водитель. В этой статье более подробно рассматриваются цели коленчатого вала и причины его потенциальной балансировки. Кроме того, мы обсудим предупреждающие признаки того, что ваш коленчатый вал выходит из строя, так что читайте дальше!

Прежде чем вы продолжите чтение, позвольте нам сказать, что мы надеемся, что вы найдете здесь полезные ссылки. Если вы купите что-то по ссылке на этой странице, мы можем получить комиссию, так что спасибо!

Если вы купите что-то по ссылке на этой странице, мы можем получить комиссию, так что спасибо!

Нужно ли балансировать коленчатый вал?

Коленчатый вал можно определить как механическую часть, используемую в двигателе внутреннего сгорания для преобразования возвратно-поступательного линейного движения поршня во вращение.

Обычно коленчатый вал состоит из следующих основных компонентов: шейки (где установлены подшипники), шатуны (конец кривошипа, который вращается) и противовесы (расположенные напротив каждого шатуна для балансировки коленчатого вала).

Балансировка коленчатого вала не требуется, если автомобиль используется ежедневно. Например, многие люди заменяют свои отбалансированные на заводе коленчатые валы вторичными версиями, которые либо не сбалансированы, либо сбалансированы в более высокой степени.

Целью балансировки коленчатого вала является обеспечение максимально плавной работы двигателя. Если двигатель не сбалансирован, это может привести к износу его внутренних частей, что приведет к снижению производительности и сокращению срока службы двигателя.

Некоторые водители предпочитают отбалансировать коленчатый вал для участия в гонках. Коленчатый вал обычно максимально сбалансирован при использовании в гонках. Это связано с нагрузкой и напряжением, которое гоночный автомобиль оказывает на коленчатый вал, что может привести к отказу двигателя, если возникнут проблемы с процессом балансировки.

Сколько стоит балансировка коленчатого вала?

Стоимость балансировки коленчатого вала зависит от марки и модели автомобиля. Кроме того, она может меняться в зависимости от региона, в котором вы находитесь, и стоимости труда у механика.

Тем не менее, в среднем вы можете заплатить около 200 долларов. Так что, если вам нужно или вы хотите сбалансировать коленчатый вал, стоит поискать. Вы можете найти механика, который предложит более низкую цену, или вы можете купить детали и сделать это самостоятельно.

Можете ли вы отбалансировать коленчатый вал?

Да, вы можете отбалансировать коленчатый вал. Это процесс, который вы можете сделать с помощью техники и знаний. Однако при балансировке коленчатого вала необходимо учитывать несколько вещей, таких как вес кривошипа и вес противовесов.

Однако при балансировке коленчатого вала необходимо учитывать несколько вещей, таких как вес кривошипа и вес противовесов.

Кроме того, на рынке имеется множество комплектов для балансировки, которые могут помочь вам в этом процессе. Если вы планируете самостоятельно собрать много двигателей, возможно, вам стоит попробовать комплекты.

Помните, что балансировка коленчатого вала — непростая процедура, поэтому, если вы еще не делали этого раньше или у вас нет подходящего оборудования, обратитесь к профессионалу.

Что такое статическая балансировка коленчатого вала?

Статическая балансировка уравновешивает вращающиеся объекты вокруг своей оси для предотвращения вибраций. Этот процесс можно выполнить, добавляя или удаляя вес с коленчатого вала, пока он не достигнет определенного баланса.

Гораздо проще сбалансировать коленчатый вал, когда он балансируется статически, чем динамически, что требует его приведения в движение.

Когда выполняется динамическая балансировка коленчатого вала?

Коленчатый вал можно динамически балансировать во время движения. Это означает, что коленчатый вал будет вращаться во время взвешивания.

Этот процесс более точен, чем статическая балансировка, так как учитывает динамические силы, действующие на объект. Хотя динамическая балансировка может быть более сложным процессом, в определенных ситуациях она предпочтительнее.

Еще одно преимущество динамической балансировки коленчатого вала заключается в том, что вам не нужно использовать внешний груз, например подвесной груз. Вместо этого вес уже будет использоваться для перемещения самого кривошипа. Следовательно, это не добавит дополнительного веса сбалансированному объекту.

Почему коленчатые валы имеют противовесы?

Противовесы могут крепиться к коленчатому валу. Эти веса используются для балансировки вращающегося объекта и предотвращения его чрезмерной вибрации или износа. В результате двигатель может без проблем развивать более высокие обороты.

Без противовесов коленчатый вал будет разбалансирован и приведет к сильному износу двигателя. Кроме того, несбалансированный коленчатый вал может привести к снижению производительности и сокращению срока службы двигателя.

Как узнать, что коленчатые валы неисправны?

Есть несколько предупреждающих признаков того, что ваши коленчатые валы выходят из строя. Рассмотрим их ниже:

Стук в двигателе

Вы слышите постоянный или необъяснимый стук в двигателе? Если да, то проблема может быть в коленчатом валу. Это может быть связано с тем, что один из противовесов оторвался и теперь повреждает коленчатый вал.

Горит индикатор Check Engine

Если горит индикатор Check Engine, возможно, проблема связана с коленчатым валом. Это часто происходит из-за износа или поломки одного или нескольких противовесов.

Низкое давление масла

Если в вашем автомобиле низкое давление масла, это может быть признаком повреждения коленчатого вала. Однако низкое давление масла может быть вызвано рядом факторов, в том числе изношенным или поврежденным уплотнением коленчатого вала.

Однако низкое давление масла может быть вызвано рядом факторов, в том числе изношенным или поврежденным уплотнением коленчатого вала.

Металлическая стружка в масле

Когда вы меняете масло или проверяете уровень масла, видите ли вы металлическую стружку в масле? Если это так, это может быть признаком того, что подшипники коленчатого вала имеют некоторые повреждения.

Вибрации двигателя

Замечаете ли вы необычные вибрации при движении? В таком случае может быть виноват коленвал. Это может быть связано с плохим датчиком положения коленчатого вала, который дает ECM неправильные показания.

Проблемы с запуском двигателя

Если ваш двигатель плохо запускается, это может быть связано с коленчатым валом. Несоосность шестерен или подшипников часто приводит к затруднению запуска двигателя.

Низкая производительность двигателя

Если вы заметили значительное снижение производительности вашего двигателя, это может быть связано с коленчатым валом. Это часто происходит из-за того, что подшипники изнашиваются и не могут правильно вращать двигатель.

Это часто происходит из-за того, что подшипники изнашиваются и не могут правильно вращать двигатель.

Двигатель глохнет

Если двигатель глохнет, это может быть связано с поломкой коленчатого вала. Это происходит, когда двигатель подает топливо и угол опережения зажигания не в те цилиндры.

Пропуски зажигания в двигателе

Пропуски зажигания в двигателе обычно являются хорошим признаком неисправности коленчатого вала. Это может быть связано с проблемой клапанов, поршня или системы зажигания.

Если вы заметили какие-либо из этих предупредительных знаков, лучше всего отвезти машину к механику и проверить коленчатый вал.

Они смогут сказать вам, является ли это причиной проблем с вашим автомобилем, и посоветуют, какой ремонт вам необходимо сделать. Очень важно не игнорировать эти предупреждающие знаки, так как они могут привести к более серьезным повреждениям в будущем.

Из-за чего выходит из строя датчик коленчатого вала?

Датчик коленвала может выйти из строя по нескольким причинам. Одна из возможностей заключается в том, что датчик загрязнился или забился. Если вы не содержите датчик в чистоте и не содержите мусора, датчик определенно может выйти из строя.

Одна из возможностей заключается в том, что датчик загрязнился или забился. Если вы не содержите датчик в чистоте и не содержите мусора, датчик определенно может выйти из строя.

Другая возможность заключается в том, что датчик может быть неисправен. Это может быть связано с проблемой проводки, разъема или самого датчика.

Если датчик не передает точную информацию в ECM, это может вызвать различные проблемы с двигателем. Вот почему важно проверить датчик, если у вас возникли какие-либо проблемы с двигателем.

Сколько стоит замена датчика коленчатого вала?

Стоимость замены датчика коленчатого вала зависит от марки и модели вашего автомобиля. Это также будет зависеть от того, делаете ли вы ремонт самостоятельно или обращаетесь к механику.

Однако, как правило, вы можете заплатить от 150 до 200 долларов за новый датчик коленчатого вала.

Важно помнить, что если в вашем автомобиле возникают другие проблемы, может быть хорошей идеей заменить весь коленчатый вал.

Качественная балансировка коленвала и маховика позволяет добиться следующих результатов:

Качественная балансировка коленвала и маховика позволяет добиться следующих результатов: