Диагностика амортизаторов на стенде – Как проверить стойки амортизатора на работоспособность: сколько ходят стойки

Диагностика на стенде: цифры, графики, выводы (+видео)

1. Говорим на одном языке

Диагностика на стенде позволяет владельцу автомобиля и сервису говорить на одном языке, потому что полученные данные не могут трактоваться двояко – они лежат в строгом диапазоне допусков и достаточно наглядны. Если раньше действовала формула «Доверься моему опыту», который ещё надо бы проверить, особенно с тенденцией многих сервисов «приговаривать» целые детали, то сейчас достаточно пройти диагностику на вибрационном и на роликовом стендах, чтобы получиться сухие данные, в которые можно верить или отвергать только целиком. Как говорится, ничего личного, только цифры.

2. Порядок диагностики

Первым делом автомобиль проходит через техническую мойку, во время которой сбивается грязь не столько с кузова, сколько тщательно вымываются элементы подвески и тормозной системы, с которых может отпасть стенд и попасть внутрь вибрационного стенда, снижая его точность.

Далее автомобиль ориентируется таким образом, чтобы ось его движения была строго перпендикулярна положению роликов для проверки тормозной системы, а левая ось совпадала с осью пластины для проверки бокового увода, которая на фотографии прикрыта защитным резиновым слоем.

Диагностика на стенде – против цифр не поспоришь!

Диагностика на стенде – против цифр не поспоришь!Перед заездом на диагностический стенд на педаль тормоза надевается датчик усилия, который позволяет точно оценить эффективность работы всей тормозной системы. Без него диагностика на стенде возможна, но менее информативна. Датчик усилия на педали тормоза

Датчик усилия на педали тормоза

Порядок диагностики следующий:

- Проезжаем передними колёсами по пластине бокового увода.

- Заезжаем передними колёсами на вибрационный стенд.

- Дожидаемся окончания проверки.

- Переезжаем передними колёсами на роликовый стенд.

- Дожидаемся окончания проверки.

- Повторяем пункты с первого по пятый для задней оси.

- Съезжаем со стенда.

- Распечатываем результаты диагностики.

Несколько сокращённо вся процедура выглядит следующим образом.

3. Диагностика амортизаторов

Если простыми словами описать, для чего нужна диагностика амортизаторов, то самым важным является определение качества их работы на отбой – насколько быстро колесо вернётся после подскока или наезда на препятствие и прижмётся к дорожному полотну, обеспечивая не только устойчивость автомобиля и комфорт управления, но и длину тормозного пути. Можно залезть в дебри и привести море дополнительных факторов, но работа на отбой – самое слабое звено.

- выше 60% – всё хорошо;

- от 40 до 60% – слабые амортизаторы, нужно быть бдительным;

- менее 40% – тревожный набат, сигнал к замене.

Передние амортизаторы в норме

Передние амортизаторы в нормеЗадняя ось слева нас разочаровывает, пациент практически мёртв, реанимация не имеет смысла, это практически гарантированный третий пункт, который обычно выглядит вот так. Смешно смотреть, но печально ездить.

Задний левый амортизатор в состоянии клинической смерти

Задний левый амортизатор в состоянии клинической смерти4. Диагностика тормозной системы

Диагностика амортизаторов на стенде штука скучная, не особо разгуляешься, зато проверка тормозной системы куда более информативна. Под «раздачу» попадают передняя ось, задняя и стояночный тормоз. Для первых двух выдаётся три информационных экрана:

- общее состояние оси;

- график тормозной силы;

- график усилия на педали.

Для стояночного тормоза в силу понятных причин последний пункт отсутствует.

Результат диагностики тормозной системы передней оси вполне благонадёжный, даже не смотря на красное число 21 – печально, конечно, но терпимо.

Передняя тормозная система Додж Калибр

Передняя тормозная система Додж КалибрДвадцать один процент в данном случае это максимальный разброс тормозного усилия между осями при допустимом значении в двадцать. На графике достаточно хорошо видно, что при максимально достигаемом усилии почти в три килоьютона, разбаланс наступает в начальной фазе нажатия на педаль при усилии в половину килоньютона.

Человеческим языком это значит, что переднее левое колесо при слабом нажатии на педаль тормозит сильнее правого, после чего разница между ними нивелируется, что подветрждается графиком усилия на тормозной педали. Овальность тормозных дисков в норме и не превышает пороговую величину в 20%, при которой уже явно ощущается биение при активном торможении.

Тормозная сила передней оси

Тормозная сила передней оси Усилие на педали для передней оси

Усилие на педали для передней осиЗадняя ось нас разочаровывает и опять слева: овальность диска близка к критическим 25%, разница между усилиями в пике составляет 58% против положенных двадцати.

Задняя тормозная система Додж Калибр

Задняя тормозная система Додж КалибрПравое заднее колесо хоть и работает, но рывками, при торможении есть риск увода автомобиля вправо за счёт расторможенного заднего левого колеса – достаточное основание для проверки в первую очередь состояния направляющих и цилиндра тормозного суппорта.

Тормозная сила задней оси

Тормозная сила задней оси Усилие на педали для задней оси

Усилие на педали для задней осиКартину завершает стояночный тормоз с ещё более удручающими показателями. Стояночный тормоз Додж Калибр

Стояночный тормоз Додж Калибр

Левое заднее колесо какую-то работу, конечно выполняет, но по факту машину в таком состоянии лучше не эксплуатировать.

Казалось бы, диагностика на стенде однозначно указывает на серьёзные проблемы с задней тормозной системой, устранение которых может вылиться в ощутимую сумму, а по факту сзади у нас установлены барабаны, которые достаточно было просто отрегулировать. Это как раз тот вариант, когда можно долго крутить колёса и не найти ответ, но достаточно заехать на роликовый стенд и всё становится ясно.

Результаты диагностики тормозной системы

Результаты диагностики тормозной системыОбщая картина тем не менее достаточно оптимистичная: суммарное тормозное усилие 62% при минимуме допустимого в 53%, а стояночный тормоз всего 19% при минимуме в 25%, что устраняется в нашем случае путём разведения барабанных колодок.

5. Схождение и выводы

Мы совсем забыли о пластине увода, с которой начинается вся диагностика. Получаемая величина не имеет размерности, так как показывает увод в метрах на каждую тысячу метров. Значения до 7 указывают на норму, от 7 до 12 допустимы к эксплуатации, а всё что свыше – требует заезда на стенд схода-развала для проверки и регулировки углов.

Схождение задних колёс за пределами нормы

Схождение задних колёс за пределами нормыДиагностика на стенде, как вибрационном, так и роликовом, не даёт всех ответов о состоянии подвески, зато крайне чётко рисует картину поведения автомобиля на дороге при движении и торможении с точки зрения безопасности.

Затраты времени и стоимость полной диагностики на стенде MAHA доступны в разделе «Услуги».

Для каких машин подходит?

- Dodge Caliber

- Dodge Avenger

- Dodge Journey

- Fiat Freemont

- Jeep Compass

- Jeep Liberty

- Jeep Patriot

- Chrysler Sebring

Проверьте на вибростенде подвеску, тормоза, амортизаторы, увод колес

Неисправности ходовой части автомобиля грозят самыми неприятными последствиями. Заносы, вызванные поломками подвески, могут спровоцировать серьезное ДТП. Подобного рода проблемы при эксплуатации машины возникают постепенно, и их причина — износ стоек и других частей ходовой. Если с управляемостью транспортного средства возникают сложности, вы слышите посторонний шум, стук и скрежет, вам поможет диагностика подвески на вибростенде.

Раньше тесты ходовой делались вручную. Автомобиль раскачивали, а потом считали количество колебаний до полного восстановления баланса. Но с развитием автомобильной техники появились другие способы узнать все о состоянии рычагов, приводов, ШРУС и амортизаторов. Самый распространенный вариант — проверка подвески на вибростенде. Это оборудование представляет собой раскачивающуюся платформу с большим количеством датчиков. Данные о движениях ТС на стенде передаются на компьютер, оснащенный уникальным программным обеспечением.

Где можно пройти проверку на диагностическом стенде

В техцентре на Таганке компания «ЯУЗА МОТОРС» представляет автомобилистам возможность проверить состояние подвески своей машины на стенде инструментального контроля Bosch SDL-260. Кроме тестера подвески и взвешивающего устройства наш вибростенд для диагностики подвески имеет ряд дополнительных функций, что позволяет сделать заключение по проверяемому автомобилю наиболее полным и точным. Линия укомплектована газоанализатором, тестером увода, сканером проверки блоков управления, тормозным стендом и прочим оборудованием.

Что включает диагностика на вибростенде в АТЦ «ЯУЗА МОТОРС»

- Проверка увода колес. Измерение производится в метрах на километр пути. Данный параметр показывает, нормально ли схождение и в какую сторону, а также насколько сильно машину уводит.

- Проверка характеристик подвески. Измеряется эффективность работы амортизаторов, коэффициент сцепления колес (для каждого) и ряд других показателей.

- Тестирование тормозной системы. С помощью этого исследования можно определить, например, параметры сопротивления качению и сделать выводы о подклинивании колодки. Также определяется овальность при деформировании колесного диска. Рассчитываются параметры тормозной силы (удельная и максимальная тормозная сила, разница между этим показателям с правой и левой стороны).

- Общая проверка технического состояния.

Как работает линия инструментального контроля

Автомобиль помещают на платформу и стенд включают. Он начинает раскачивать машину таким образом, чтобы сымитировать реальные дорожные условия. Вибрация происходит с частотой до 25 Гц. Автомобиль находится на нейтральной передаче. Кроме движения имитируются и боковые крены, что позволяет проверить шаровые опоры и ступичные подшипники.

Тест длится примерно полчаса, после чего клиент получает отчет о состоянии ходовой и тормозной систем своего автомобиля. Проверка и отчет о ней формируются в автоматическом режиме. Но очень важно правильно задать начальные данные анализа, в соответствии с маркой и моделью автомобиля.

Как записаться на прохождение диагностики в нашем техцентре

Диагностика на вибростенде — информативное и нужное исследование. Его часто проходят при ТО и всегда — при продаже автомашины. АТЦ «ЯУЗА МОТОРС» обладает превосходной диагностической линией и опытным персоналом. Звоните в наш техцентр на Таганке или подайте онлайн-запрос с сайта, чтобы записаться на прохождение диагностики.

Методы диагностирования амортизаторов и подвески

В практике диагностирования амортизаторов и подвески применяют метод измерения сцепления колес с дорогой и метод измерения амплитуды.

Схема метода диагностирования по сцеплению колес с дорогой представлена на рисунке:

Рис. Схема метода диагностирования амортизаторов по сцеплению колес с дорогой: 1 — колесо автомобиля; 2 — пружина; 3 — кузов; 4 — амортизатор; 5 — ось автомобиля; 6 — измерительная площадка

При этом методе база колебаний в нижней части жесткая и подпружинена только в верхней части. Технология проверки амортизаторов и подвески при использовании метода сцепления колес с дорогой заключается в следующем. Сначала проверяемое колесо автомобиля устанавливается точно посередине измерительной площадки амортизаторного стенда. В состоянии покоя измеряется статический вес колеса. Затем включается привод перемещения одной из площадок в вертикальном направлении (сначала левой, потом правой). С помощью электродвигателя осуществляется периодическое возбуждение колебаний с частотой 25 Гц; при этом измерительная площадка перемещается как жесткое звено. Полученный в результате динамический вес колеса (вес на плите при частоте колебаний 25 Гц) сравнивается со статическим весом путем деления первого на второй.

Пример. Пусть статический вес колеса при частоте 0 Гц равен 500 кг, а динамический вес при частоте 25 Гц равен 250 кг. Тогда коэффициент падения веса колеса (в процентах), измеренный по методу сцепления колес с дорогой, составит (250/500) * 100 = 50 %.

Полученные значения коэффициента падения веса левого и правого колес и их разность (в процентах) выводятся на экран монитора.

Состояние амортизаторов характеризуется следующими соотношениями:

- хорошее — не менее 70 % (для спортивной подвески — не менее 90 %)

- слабое — от 40 до 70 (от 70 до 90)

- дефектное — менее 40 % (от 40 до 70 %)

Результаты оценки состояния амортизаторов не должны различаться более чем на 25 % по бортам транспортного средства. Обработка результатов базируется на эмпирических значениях, которые были получены с помощью серийных исследований автомобилей различных производителей. При этом предполагается, что у среднестатистического автомобиля жесткость амортизаторов, как правило, увеличивается с увеличением нагрузки на ось.

Рассмотренный метод имеет следующие недостатки: результаты измерений зависят от давления воздуха в шине диагностируемого автомобиля; при диагностировании обязательно расположение колеса точно посередине площадки амортизаторного стенда; приложение постоянных внешних сил, боковых сил оказывает влияние на боковое перемещение автомобиля, что сказывается на результатах тестирования.

Диагностирование по методу измерения амплитуды, применяемое на оборудовании фирм «Боге» и МАХА, более прогрессивное. Площадка стенда подвешена на гибком торсионе, база колебаний подпружинена как в верхней, так и в нижней части, что позволяет измерять не только вес, но и амплитуду колебаний на рабочих частотах.

Технология проверки амортизаторов и подвески по методу измерения амплитуды заключается в следующем. Колесо автомобиля, установленное на площадку стенда, колеблется с частотой 16 Гц и амплитудой 7,5…9,0 мм. После включения электродвигателя стенда колесо автомобиля колеблется относительно покоящихся масс автомобиля, частота колебаний увеличивается до достижения резонансной частоты (обычно 6…8 Гц).

Рис. Схема метода диагностирования амортизаторов по амплитудным колебаниям (обозначения те же, что на предыдущем рисунке)

После прохождения точки резонанса принудительное возбуждение колебаний прекращается выключением электродвигателей стенда. Частота колебаний увеличивается и пересекает точку резонанса, в которой достигается максимальный ход подвески. При этом осуществляется измерение частотной амплитуды амортизатора.

Рабочие характеристики амортизатора определяются в «дроссельном» и «клапанном» режимах. В дроссельном режиме, когда максимальная скорость поршня не более 0,3 м/с, клапаны отбоя и сжатия в амортизаторе не открываются. В клапанном режиме, когда в амортизаторе максимальная скорость поршня более 0,3 м/с, клапаны отбоя и сжатия открываются, причем тем больше, чем больше скорость поршня.

Диаграммы при испытании амортизатора на стенде записываются в дроссельном режиме при частоте 30 циклов в минуту, ходе поршня 30 мм, максимальной скорости 0,2 м/с. В случае, когда амортизатор испытывается в амортизаторной стойке, ход поршня составляет 100 мм. Диаграммы записываются в клапанном режиме при частоте 100 циклов в минуту, таком же ходе поршня, что и в дроссельном режиме, и при максимальной скорости поршня 0,5 м/с.

При испытании амортизаторов дефектом считается появление жидкости на штоке и у верхней кромки манжеты стойки или сальника амортизатора при условии, что жидкость появляется вновь после протирки места течи. Дефектом считается наличие стуков, скрипов и других шумов, за исключением звуков, которые связаны с перетеканием жидкости через клапанную систему, а также наличие избыточного количества жидкости («подпор»), эмульсирование жидкости, недостаточное количество жидкости («провал»).

Дефектом считается и отклонение формы кривых диаграмм от эталонной. На рисунек показана эталонная форма диаграммы и форма диаграммы амортизатора с дефектами.

Рис. Диаграммы работы исправного и дефектного амортизаторов: I, II, III — участки, свидетельствующие о наличии соответственно эмульсирования жидкости, «провала» и «подпора»; Ро, Рс — силы сопротивления при ходе отбоя и ходе сжатия

Амплитуда колебаний определяется по движению следующей за колесом проверочной площадки и регистрируется. При этом измеряется также максимальное отклонение (максимальная амплитуда колебаний). Оно пересчитывается и показывается на экране монитора раздельно для левого и правого амортизаторов. По графику колебаний на экране монитора можно оценить эффективность амортизаторов, даже не зная параметров, заложенных изготовителем: чем меньше амплитуда резонанса на графике, тем лучше работает амортизатор.

Рис. Амплитуда колебаний амортизатора

Пример документирования результатов проверки амортизаторов передней и задней осей автотранспортного средства на стенде показан на рисунке.

Рис. Данные контроля амортизаторов

Измеренные для каждого колеса на резонансной частоте значения амплитуды колебаний выводятся в миллиметрах. Кроме того, для обоих амортизаторов одной оси выводятся разности хода колес. Благодаря этому можно судить о взаимном влиянии обоих амортизаторов одной оси.

Состояние амортизаторов по амплитудному показателю определяется следующим образом:

- хорошее — 11…85 мм (для задней оси массой до 400 кг — 11.75 мм)

- плохое — менее 11

- изношенное — более 85 мм (для задней оси массой до 400 кг — более 75 мм).

Разность хода колес не должна превышать 15 мм.

На стендах для проверки амортизаторов, например фирмы МАХА, можно производить поиск шумов подвески. В этом режиме оператор может сам задавать частоту вращения ротора (от 0 до 50 Гц). Без режима поиска шумов источник шума необходимо искать за доли секунды, пока затухают колебания подвески.

ТО стендов для проверки амортизаторов и подвески включает проверку крепления стенда к основанию, а также всех резьбовых соединений через каждые 200 ч работы и не реже одного раза в год. Через каждые 200 ч работы рычаги стенда смазывают густой смазкой.

Методы диагностики неисправностей амортизаторов

21.03.2014

Основные сведения

Амортизатор – достаточно сложная, с технической точки зрения, деталь автомобиля. Если диагностику большинства элементов подвески можно провести “с помощью монтировки”, то для определения неисправностей амортизаторов, а тем более выявления причин этих неисправностей, часто необходимо тестирование на специальных стендах.

Опыт крупных компаний-продавцов амортизаторов показывает, что основной причиной выхода амортизаторов из строя является их непрофессиональная установка или нарушение условий эксплуатации.

Практика показывает, что заводской брак в амортизаторах иностранного производства редко превышает 0,5%. Тем не менее, при возникновении дефекта амортизатора, даже в случае доказанной вины установщика, у потребителя обычно складывается негативный имидж и магазина, продавшего амортизаторы, и самой марки амортизаторов. Поэтому для позитивного имиджа своей компании очень важно стараться исключить возможность возникновения любых случаев преждевременного выхода амортизаторов из строя.

На рисунке представлена конструкция амортизатора. Возможные места возникновения дефектов в амортизаторах отмечены цифрами 1 – 6.

Наиболее распространенные дефекты амортизаторов:

1. Разрыв сальника штока амортизатора.

2. Внутренние повреждения амортизатора: разрушение, выход из строя или естественный износ клапанного узла или поршня.

3. Механическое повреждение амортизатора: трещина, вмятина в корпусе, искривление штока.

4. Разрушение амортизатора: облом штока, отрыв крепежной проушины, деградация или разрушение сайлентблоков.

5. Несоответствие свойств или деградация амортизаторной жидкости.

6. Отсутствие газа в амортизаторе.

Причины возникновения тех или иных дефектов могут быть различными. Например, разрыв сальника штока может быть вызван и нарушением технологии установки (повреждением хромового покрытия штока), и износом пыльника амортизатора (коррозия штока при попадании влаги).

Существует несколько способов оценки работоспособности амортизаторов. Они различны по сложности и, соответственно, предполагают разную степень точности диагностики. Обычно, чем проще сам метод, тем менее точные результаты он дает. В последующих разделах приведены наиболее распространенные способы диагностики амортизаторов, ранжированные по точности результата, указаны дефекты, которые можно установить с их помощью, и причины возникновения этих дефектов.

Диагностика по изменению устойчивости, управляемости и жесткости подвески автомобиля

Амортизатор, как и любая деталь автомобиля, подвержен износу. Со временем характеристики амортизатора постепенно ухудшаются, но водитель не всегда сразу замечает это, так как приспосабливает свой стиль вождения под возможности автомобиля. Данный метод диагностики предполагает субъективную оценку степени износа амортизаторов экспертом. Оценка производится по ухудшению эксплуатационных характеристик автомобиля.

Автомобили различных марок и моделей имеют и различные параметры устойчивости, управляемости, жесткости подвески, которые закладываются в них еще на этапе конструкторской разработки. Также и у каждого водителя собственный стиль вождения и свои представления о необходимой жесткости подвески. Поэтому данные понятия всегда относительны и в каждом конкретном случае носят индивидуальный характер.

Таким образом, предлагаемый метод диагностики, хотя и позволяет оценить основные проблемы, связанные с амортизаторами, является достаточно субъективным. Большинство производителей амортизаторов в своих рекомендациях по диагностике неисправностей этих деталей советуют при использовании данного метода сравнивать “поведение” автомобиля с неким образцом, тот есть с абсолютно идентичным автомобилем, оснащенным исправными амортизаторами. Естественно, на практике это далеко не всегда представляется возможным.

В таблице указаны дефекты, которые можно диагностировать с помощью данного метода. Обычно данный метод диагностики дополняется визуальным осмотром амортизаторов.

Ощущения при езде | Возможные причины |

Подвеска автомобиля слишком мягкая (машина неустойчива в повороте, «плавает» на дороге либо машину раскачивает) | Установлены амортизаторы, не соответствующие данному автомобилю |

Субъективные ощущения водителя | |

Отсутствие амортизаторной жидкости в рабочей камере амортизатора | |

Изношен клапанный узел амортизатора | |

Внутренние повреждения амортизатора | |

Оторвано крепление амортизатора | |

Подвеска автомобиля слишком жесткая (автомобиль прыгает даже на мелких неровностях, неровности дороги передаются на кузов) | Субъективные ощущения водителя |

Установлены несоответствующие амортизаторы или пружины | |

Амортизатор заклинило | |

Амортизатор замерз | |

Стук в подвеске | Люфт в крепежных узлах амортизатора |

Внутренний дефект амортизатора | |

Дефект связан с другими элементами подвески | |

Оторвано крепление амортизатора |

Диагностика при помощи раскачивания стоящего на месте автомобиля

Данный метод заключается в раскачивании кузова стоящего автомобиля и оценке состояния амортизаторов по количеству колебательных движений кузова до момента полной остановки.

Данный метод позволяет определить только два “крайних” состояния амортизатора: либо амортизатор полностью вышел из строя (сломана проушина или шток, износился клапанный узел, отсутствует амортизаторная жидкость в рабочей камере), либо амортизатор “подклинивает” или “заклинило” полностью. Попытки определить степень износа амортизатора, в этом случае, обречены на провал, так как усилие, развиваемое амортизатором, зависит от скорости движения штока. Кроме того, в различных автомобилях, как уже отмечалось выше, конструктивно заложены разные параметры жесткости подвески. У некоторых моделей автомобилей подвеска изначально достаточно “мягкая”.

При движении автомобиля скорость движения штока амортизатора значительно выше, чем та, которую Вам удастся достичь при раскачивании авто. Поэтому и определить степень износа амортизатора в данном случае невозможно.

Обычно такой способ выявления причин неисправностей амортизаторов дополняется еще и визуальным методом их диагностики.

Дополнение (Предоставил преподаватель Центра Высшего Водительского Мастерства (www.cvvm.ru) Колонтай Алексей):

Следует учитывать, что существуют амортизатор с регрессивной и прогрессивной характеристиками гашения колебаний. Регрессивные хорошо гасят боковые(при прохождении поворотов) и продольные(при тор-можении) крены, и плохо поглощают мелкие дорожные неровности. Прогрессивные хорошо гасят мелкие неровности, но плохо себя чувствуют в поворотах и при торможении. Замена амортизаторов с регрессивной на амортизаторы, с прогрессивной характеристи-кой, может привести к повреждению элементов подвески автомобиля. Проверка раскачиванием кузова малоэффективна из-за того, что шарниры подвески после длительной эксплуатации могут перемещаться с большим сопротивлением, которого будет достаточно для быстрого гашения раскачивания. И наоборот, амортизаторы с прогрессивной характеристикой, по причине малого сопротивления на небольших скоростях перемещения кузова, будут медленно гасить колебания даже в исправном состоянии.

Визуальный метод диагностики амортизаторов

Это наиболее распространенный метод, который, в совокупности с первыми двумя способами диагностики, позволяет, в большинстве случаев, выяснить истинные причины выхода амортизатора из строя. С помощью данного метода невозможно точно установить только причины повреждений и разрушений внутренних частей амортизатора. Важно знать, что одним из наиболее часто встречающихся дефектов внутренних частей амортизатора является их естественный износ.

При использовании визуального метода диагностики часто приходится снимать установленный на автомобиль амортизатор, что, как правило, влечет за собой значительные трудозатраты, а следовательно, и расходы. Необходимо отметить, что при работе амортизатора масляный “туман” на его корпусе и штоке, считается нормой. При этом капель и подтеков масла на корпусе или штоке быть не должно.

В таблице указаны дефекты, которые могут быть определены с помощью данного метода.

Дефект 1 | Дефект 2 | Причина | Действия |

Масло на корпусе и штоке амортизатора. Видны капли и подтеки | Не обнаружено | Естественный износ уплотнения | Замена амортизатора |

Коррозия штока амортизатора. Разрыв уплотнителя штока амортизатора | Коррозия вызвана износом пыльника амортизатора и связана с попаданием воды и грязи на шток | Замена амортизатора | |

Царапины на штоке амортизатора. Разрыв уплотнителя штока амортизатора | Повреждение штока амортизатора в связи с нарушением технологии установки | Замена амортизатора | |

Протерто хромовое покрытие штока амортизатора. Разрыв уплотнителя штока амортизатора | Шток амортизатора работает на излом. Не соблюдена технология установки амортизатора или нарушена геометрия кузова автомобиля вследствие аварии или удара | Замена амортизатора | |

Корпус амортизатора обработан антикоррозийной мастикой | Износ уплотнителя амортизатора из-за перегрева амортизатора | Замена амортизатора | |

Оторвано крепление амортизатора | — | Усталостное разрушение амортизатора в связи с длительной эксплуатацией | Замена амортизатора |

— | Экстремальная нагрузка на амортизатор (удар подвески) | Замена амортизатора | |

Амортизатор не имеет подтеков и капель масла, но при движении автомобиля слишком «мягкий» | Износ, разрушение клапанов | Естественный износ или экстремальные нагрузки (удар подвески) | Замена амортизатора |

Шток амортизатора погнут или сломан | Сильное механическое воздействие на амортизатор | Сильный удар подвески, нарушение геометрии кузова автомобиля в результате аварии | Замена амортизатора |

Чрезмерное усилие при креплении штока амортизатора | Несоблюдение технологии монтажа | Замена амортизатора | |

Допущен перекос при установке амортизатора | Несоблюдение технологии монтажа или нарушение геометрии кузова | Замена амортизатора | |

Механическое повреждение корпуса, вмятина на корпусе амортизатора | Сильное механическое воздействие на амортизатор | Попадание камня, нарушение геометрии кузова автомобиля в результате аварии | Замена амортизатора |

Амортизатор «заклинило» | Амортизатор не имеет внешних дефектов | Внутреннее повреждение амортизатора | Замена амортизатора |

Амортизатор замерз (в зимний период). Загустение амортизаторной жидкости | Результат попадания воды или применения некачественной амортизаторной жидкости | Отогреть амортизатор, при нагреве жидкость восстанавливает свои свойства | |

Не происходит автоматическое выдвижение штока газового амортизатора | — | Отсутствие газа в амортизаторе: результат повреждения уплотнения штока или естественный износ | Замена амортизатора |

Большой свободный ход штока амортизатора | Нехватка амортизаторной жидкости | Утечка амортизаторной жидкости через уплотнение штока | Замена амортизатора |

Стук в амортизаторе | Внутренние повреждения | Экстремальные нагрузки | Замена амортизатора |

Потертости картриджа в амортизаторной стойке | Картридж не был жестко закреплен к стойке | Разобрать стойку и заново собрать ее, соблюдая технологию сборки | |

Износ и разрушение резиновых втулок в крепежных проушинах амортизатора | Не соблюдены моменты затяжки при установке амортизаторов. Использованы амортизаторы, не подходящие к данному автомобилю. Естественный износ втулок | Замена втулок |

Диагностика амортизаторов на «шок-тестере»

Шок-тестер – стенд для проверки амортизаторов, принцип работы которого заключается в том, что одна из осей автомобиля раскачивается с определенной частотой и амплитудой, после чего определяется скорость затухания колебаний. Данный метод позволяет определить степень износа амортизаторов относительно эталона. Таким эталоном служат заложенные в компьютер диагностического стенда значения величины затухания, соответствующие аналогичным значениям нового амортизатора, установленного на автомобиль на сборочном конвейере. “Минусом” этого метода является то, что стенд диагностирует не столько состояние амортизаторов, сколько общее состояние подвески автомобиля. Поэтому некоторые производители амортизаторов не признают результаты такого тестирования как диагностику амортизаторов.

Проверка амортизатора на диагностическом стенде

Это наиболее точный и наиболее дорогой способ диагностики амортизаторов. Он применяется, в основном, при экспертизе амортизатора для определения причин выхода его из строя, когда повреждения касаются внутреннего устройства. Максимальная точность диагностики при данном методе достигается тем, что тестируется именно амортизатор, а не вся подвеска, как при диагностике на “шок-тестере”.

Рассматриваемый метод состоит в том, что снятый с автомобиля амортизатор устанавливают на специальный диагностический стенд, где определяют его характеристики и сравнивают их с характеристиками, указанными в технической документации на данную модель амортизаторов. По несоответствию характеристик определяют причины выхода амортизатора из строя.

Такую услугу оказывают почти все российские представительства производителей амортизаторов. Но сроки прохождения процедуры диагностирования амортизатора на стенде могут составлять до трех месяцев. Это связано с тем, что такие тесты проводятся в лаборатории завода-изготовителя амортизаторов или в исследовательских центрах, которые в основном расположены за рубежом. Поэтому большинство представительств в спорных случаях обычно принимают решение в пользу клиента, чтобы избежать длительной процедуры пересылки амортизаторов на завод-изготовитель для диагностики.

Диагностика дефектов новых и только что установленных амортизаторов

Практика показывает, что подавляющее большинство дефектов амортизаторов проявляется уже при их установке или в первые дни эксплуатации. Поэтому необходимо иметь полное представление о специфических дефектах, возникающих при непрофессиональной установке и о возможных заводских дефектах амортизаторов.

В таблице представлены основные дефекты, которые могут возникать при установке новых амортизаторов, а также виды заводского брака.

Наблюдаемый дефект | Причина | Действия |

Видны масляные капли или подтеки на корпусе и штоке нового амортизатора | Если после вытирания подтеки не возобновляются, то это консервационная смазка амортизатора | Амортизатор исправен |

Видны масляные капли или подтеки на корпусе и штоке установленного амортизатора | На хромированном штоке амортизатора видны механические повреждения – следы несоблюдения технологии установки, приводящие к разрыву уплотнения штока | Замена амортизатора |

На хромированном штоке амортизатора видны потертости – допущен перекос при установке амортизатора, приведший к разрыву уплотнения | Замена амортизатора | |

Заводской брак | Замена амортизатора | |

При установке новых амортизаторов появляется стук в подвеске | В связи с увеличением жесткости подвески, увеличивается нагрузка на все ее элементы | Диагностика подвески и замена вышедших из строя элементов |

Недостаточные моменты затяжки крепежных узлов амортизатора | Проверка моментов затяжки. Замена, в случае разрушения, крепежных узлов амортизатора | |

Картридж недостаточно жестко закреплен внутри амортизаторной стойки | Разобрать стойку и собрать ее с соблюдением технологии монтажа | |

Не закреплен грязезащитный щиток | Снять амортизатор и провести монтаж с соблюдением технологии | |

Заводской брак | Замена амортизатора | |

При «прокачивании» нового амортизатора ощущается провал | Воздух в рабочем цилиндре амортизатора. Амортизатор хранился в горизонтальном положении | Амортизатор исправен. Проблема сама устранится после нескольких циклов отбоя/сжатия |

Заводской брак | Замена амортизатора | |

Амортизатор слишком жесткий, мягкий или имеет слишком короткий ход. | Установлен амортизатор, не подходящий к данной модели автомобиля, установлен спортивный амортизатор. | Пользуйтесь услугами профессионалов при выборе амортизаторов |

Облом штока при монтаже | Несоблюдение момента затяжки, рекомендованного в руководстве по ремонту | Замена амортизатора |

Облом штока при эксплуатации | Перекос амортизатора при установке | Замена амортизатора |

автозапчасти в москве

ДИАГНОСТИКА АМОРТИЗАТОРОВ | Автомастер

Амортизаторы в соответствии со своими задачами могут называться “гасителями колебаний”. Требования к амортизаторам являются достаточно простыми:

– минимум амортизации – насколько возможно – для комфорта;

– максимум амортизации – насколько необходимо – для безопасности во время езды.

Стандартные амортизаторы имеют заводские установки амортизационных усилий, что является компромиссом в пользу безопасности.

Это означает высокую степень усилий амортизатора, что не является оптимальным ввиду изменяющихся условий во время езды. Подобная ситуация привела к необходимости разработки систем переменной жесткости, которые могут автоматически изменять степень жесткости в зависимости от дорожной ситуации.

Безопасность во время езды, обеспечиваемая исправным амортизатором, в действительности означает:

– максимально постоянное сцепление колес с дорожным покрытием;

– исключение произвольных разворотов при торможении;

– исключение заносов вследствие недостаточного удержания колеи при повороте.

Под комфортом во время езды производители амортизаторов понимают:

– отсутствие длительных последовательных колебаний корпуса транспортного средства;

– отсутствие раскачивания транспортного средства в случае следующих друг за другом неровностей;

– отсутствие вибрирования корпуса транспортного средства при ускорении, а также отсутствие сильного провала при торможении.

Автомобиль, колесо которого вывешено в воздухе, не может тормозить, разгоняться или поворачивать, т.е. становится неуправляемым. Пружины стремятся вернуть колесо на землю, но, ударившись о покрытие, оно так же быстро отскакивает назад. Колебания повторяются, автомобиль встречает новые препятствия и ямы и, если бы не амортизаторы, при скоростях больше 20-30 км/час управлять им становится практически невозможно.

Характеристики же исправного амортизатора рассчитаны так, что колесо делает только одно “полноценное” движение вверх, возвращается вниз и после этого 80% энергии удара погашено амортизатором – превращено в тепло и рассеяно в воздухе.

Опасность ситуации заключается в том, что, во-первых, водители этого не осознают, а во-вторых, износ амортизаторов происходит постепенно, часто без видимых или слышимых признаков. Водитель привыкает к “новому” поведению автомобиля, но в тот момент, когда нужно будет перестроиться и уйти от неожиданно появившегося встречного автомобиля или поворот окажется круче, чем он выглядел при входе в него… Виноваты будут не амортизаторы, а водитель, не справившийся с управлением. Чем сильнее износ амортизаторов, тем больше времени колесо проводит в воздухе, а не в контакте с дорогой. В результате увеличивается тормозной путь, особенно нагруженного автомобиля и с прицепом, снижается скорость безопасного прохождения поворотов и порог начала аквапланирования, происходит интенсивный износ шин, узлов ходовой части, ухудшается освещение дороги и происходит ослепление встречных водителей.

Особенно не любят неисправные амортизаторы системы АБС, ПБС и Traction Control. Их датчики настроены на отслеживание поведения колес, катящихся по земле, а не вращающихся со страшной силой в воздухе. Электронные “мозги” этих систем путаются и дают неверные указания исполнительным механизмам.

Амортизатор – достаточно сложная, с технической точки зрения, деталь автомобиля. Если диагностику большинства элементов подвески можно провести “с помощью монтировки”, то для определения неисправностей амортизаторов, а тем более выявления причин этих неисправностей, часто необходимо тестирование на специальных стендах.

Опыт крупных компаний – производителей амортизаторов показывает, что основной причиной преждевременного выхода амортизаторов из строя является их является их непрофессиональная установка или нарушение условий эксплуатации.

Срок службы амортизаторов и их работа зависит от многих факторов. Отрицательное воздействие на амортизаторы могут оказывать состояние дорог, объемы перевозимых грузов, пробег, тип вождения, а также холод, жара, пыль, загрязненная или соленая вода.

Практика показывает, что заводской брак в амортизаторах иностранного производства редко превышает 0,5%. Тем не менее, при возникновении дефекта амортизатора, даже в случае доказанной вины установщика, у потребителя обычно складывается негативный имидж и магазина, продавшего амортизаторы, и самой марки амортизаторов. Поэтому для позитивного имиджа своей компании, автосервису очень важно стараться исключить возможность возникновения любых случаев преждевременного выхода амортизаторов из строя.

Но неисправность амортизатора необходимо правильно и вовремя определить. Существует несколько методов диагностики, отличающихся как точностью диагностики и временными затратами, так и наличием оборудования для таких исследований.

- Диагностика при помощи раскачивания стоящего на месте автомобиля.

Это самый распространенный метод. К сожалению, он далеко не идеален, а часто и совсем не верен. Данный метод заключается в раскачивании кузова стоящего автомобиля и оценке состояния амортизаторов по количеству колебательных движений кузова до момента полной остановки. Он позволяет определить только два “крайних” состояния износа амортизатора: либо амортизатор полностью вышел из строя (сломана проушина или шток, износился клапанный узел, отсутствует амортизаторная жидкость в рабочей камере), либо амортизатор “подклинивает” или “заклинило” полностью. Попытки определить степень износа амортизатора, в этом случае, обречены на провал, так как усилие, развиваемое амортизатором, зависит от скорости движения штока. Кроме того, в различных автомобилях конструктивно заложены разные параметры жесткости подвески. У некоторых моделей автомобилей подвеска изначально достаточно “мягкая”. К тому же, при движении автомобиля скорость движения штока амортизатора значительно выше, чем та, которую удается достичь при раскачивании авто.

Поэтому и определить степень износа амортизатора в данном случае невозможно. Обычно такой способ выявления причин неисправностей амортизаторов дополняется еще и визуальным методом их диагностики.

- Диагностика по изменению устойчивости, управляемости и жесткости подвески автомобиля.

Амортизатор, как и любая деталь автомобиля, подвержен износу. Со временем характеристики амортизатора постепенно ухудшаются, но водитель не всегда сразу замечает это, так как приспосабливает свой стиль вождения под возможности автомобиля.

Данный метод диагностики предполагает субъективную оценку степени износа амортизаторов экспертом. Оценка производится по ухудшению эксплуатационных характеристик автомобиля. Автомобили различных марок и моделей имеют и различные параметры устойчивости, управляемости, жесткости подвески, которые закладываются в них еще на этапе конструкторской разработки. Также и у каждого водителя собственный стиль вождения и свои представления о необходимой жесткости подвески. Поэтому данные понятия всегда относительны и в каждом конкретном случае носят индивидуальный характер.

Таким образом, предлагаемый метод диагностики, хотя и позволяет оценить основные проблемы, связанные с амортизаторами, является достаточно субъективным. Большинство производителей амортизаторов в своих рекомендациях по диагностике неисправностей этих деталей советуют при использовании данного метода сравнивать “поведение” автомобиля с неким образцом, тот есть с абсолютно идентичным автомобилем, оснащенным исправными амортизаторами. Естественно, на практике это далеко не всегда представляется возможным.

В таблице 1 указаны дефекты, которые можно диагностировать с помощью данного метода. Обычно данный метод диагностики, как и предыдущий, дополняется визуальным осмотром амортизаторов.

- Визуальный метод диагностики амортизаторов.

Это наиболее распространенный метод, который, в совокупности с первыми двумя способами диагностики, позволяет, в большинстве случаев, выяснить истинные причины выхода амортизатора из строя. С помощью данного метода невозможно точно установить только причины повреждений и разрушений внутренних частей амортизатора.

Важно знать, что одним из наиболее часто встречающихся дефектов внутренних частей амортизатора является их естественный износ.

При использовании визуального метода диагностики часто приходится снимать установленный на автомобиль амортизатор, что, как правило, влечет за собой значительные трудозатраты, а следовательно, и расходы. Необходимо отметить, что при работе амортизатора масляный “туман” на его корпусе и штоке, считается нормой (в пределах 1/3 высоты корпуса). При этом капель и подтеков масла на корпусе или штоке быть не должно.

В таблице 2 указаны дефекты, которые могут быть определены с помощью данного метода.

Рис. 1 Масляный конденсат на амортизаторе. Не является свидетельством неисправности при размере масляного пятна до 1/3 кожуха амортизатора.Рис. 2. На амортизаторе отчетливо видны следы масла.Рис. 3. Амортизатор покрыт антикоррозийной защитой для днища. В этом случае нарушается отвод тепла. Возможно принятие неправильного вывода об утечке масла.Рис. 4. Повреждена одна из сторон штока.Рис. 5. Повреждена поверхность штока.

Рис. 6. Повреждения штока поршня.Рис. 7. Для недопущения повреждений штока запрещается держать шток при монтаже инструментами.Рис. 8. Повреждения внешнего корпуса патрона.Рис. 9. Для недопущения повреждений корпуса амортизатора запрещается наливать жидкость в корпус стойки – охлаждения амортизатора достаточно для любых условий работы амортизатора.Рис. 10. Запрещается устанавливать амортизаторы с применением пневмоинструмента.Рис. 11. Шарниры с упругими резиновыми элементами изношены или со следами ударов.Рис. 12. Отпечатки резьбы на втулке.Рис. 13. Амортизатор заблокирован – шток поршня заклинивает в направляющей.Рис. 14. Согнутый шток.Рис. 15. При сборке необходимо соблюдать порядок установки деталей и производить затяжку в соответствии с требованиями производителя.Рис. 16. При сборке необходимо соблюдать направление деталей и использовать детали, рекомендованные конкретным производителем при установке его амортизаторов.Рис. 17. Резьбовое соединение сорвано.Рис. 18. Проушина шарнира надорвана или полностью оторвана.Рис. 19. Пружинное кольцо на штоке сломано.- Диагностика амортизаторов на “шок-тестере”.

Шок-тестер – стенд для проверки амортизаторов, принцип работы которого заключается в том, что одна из осей автомобиля раскачивается с определенной частотой и амплитудой, после чего определяется скорость затухания колебаний. Данный метод позволяет определить степень износа амортизаторов относительно эталона. Таким эталоном служат заложенные в компьютер диагностического стенда значения величины затухания, соответствующие аналогичным значениям нового амортизатора, установленного на автомобиль на сборочном конвейере. “Минусом” этого метода является то, что стенд диагностирует не столько состояние амортизаторов, сколько общее состояние подвески автомобиля. Так на результаты теста достаточно сильно влияют: тип покрышки (зимняя, летняя) и ее протектор, давление в шинах, степень износа пружин, сайлентблоков, усилие затяжки и износ шарнирных соединений, состояние опор. Поэтому некоторые производители амортизаторов не признают результаты такого тестирования как диагностику амортизаторов.

- Проверка амортизаторов на стенде.

Проверка демпфирующего усилия требует разборки подвески и снятия амортизатора. Такая диагностика позволяет получить максимально точную информацию, но дорога и сложна уже сама по себе. Просто оцените стоимость снятия и установки амортизаторов. Стендовая оценка демпфирующего усилия оправдана только в том случае, если есть сомнения в поведении дорогих амортизаторов стоимостью от ста долларов и в результате может отпасть необходимость их замены.

Понятно, что большинство качественных диагностических методов для среднестатистического автосервиса недоступны. Поэтому можно рекомендовать менять амортизаторы на автомобилях клиентов через каждые 70 – 80 тысяч км. пробега. Как правило, именно на этом пробеге происходит уже недопустимый износ амортизаторов.

Полная версия (включая таблицы для поиска неисправностей) см. журнал АВтомастер №3, 2007 http://a-master.com.ua/archives/1306

Диагностика амортизаторов

Н

и для кого не секрет, что неисправные амортизаторы могут стать причиной массы неприятностей – от серьезной поломок в подвеске до ДТП. На видео видно, что заклинившие амортизаторы превращают машину в мяч.- При наезде на бугор или при попадании в яму неисправные амортизаторы влекут за собой потерю управляемости и возможные травмы при ударах в подвеску.

- При повороте и неисправных амортизаторах, выявляется отрывание колес от земли, следствие потеря управляемости, занос.

- При повороте и неисправных амортизаторах в снег или дождь, выявляется отрывание колес от земли, увеличивается возможность потери управляемости, чем при сухой дороге.

- Электронные системы автомобиля, принимающие участие в активной безопасности, будут работать не эффективно или вообще не работать при неисправных амортизаторах.

Как видим, неисправность детали, которую многие водители считают исключительно средством повышения комфортабельности, приводит к массе неприятностей:

- Резкое торможение при неисправных амортизаторах может привести к отрыву задней оси от земли, потере управляемости, заносу.

- Тормозной путь, при неисправных амортизаторах, вырастает на 10-15%

- Работа ABS рассчитана на 100% исправные механизмы автомобиля, неисправные амортизаторы на порядок снижают эффективность торможения. Причина банальна — когда колесо «зависает» в воздухе, оно мгновенно блокируется, что ошибочно воспринимается блоком управления ABS и заставляет систему «отпустить» колесо, увеличивая тормозной путь.

- При неисправности амортизаторов в дождь, снег, показатели эффективности тормозной системы падают еще ниже, чем при сухих условиях погоды.

С учетом имеющейся проблемы, в нашем списке оборудования для диагностики пополнение — стенд проверки работоспособности и износа амортизаторов подвески M-Tronic.

С этого момента диагностика подвески автомобиля и амортизаторов в частности проводится на более высоком техническом уровне. Мастера сервиса прошли подготовку в профессиональном учебном центре и получили сертификаты допуска использования специализированного оборудования.

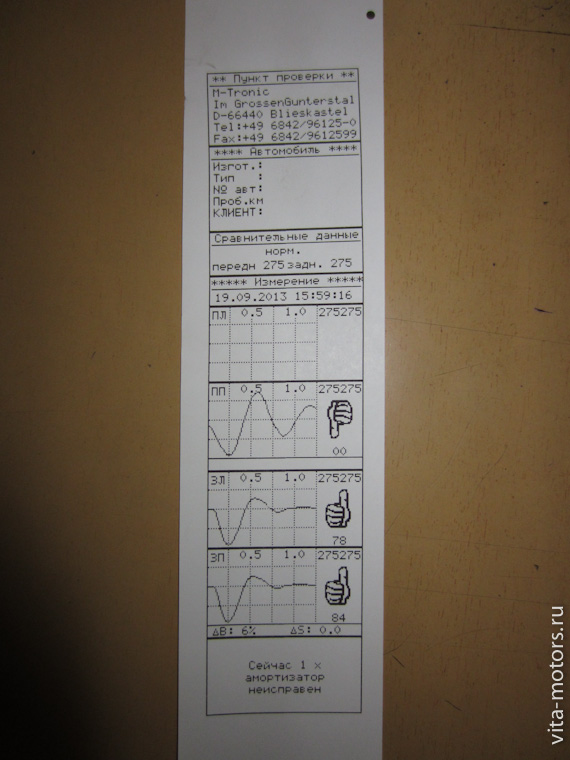

Результаты диагностики, наглядно показывающие износ амортизаторов и их остаточный ресурс, прикладываются к заказ-наряду в виде отдельного бланка или чека (на выбор).

Работы по проверке амортизаторов проводятся в рамках комплексной диагностики автомобиля или по отдельной заявке клиента. Процедура диагностики работы амортизаторов подвески с помощью стенда M-Tronic занимает около 15-20 минут, важность же исправности амортизатора, гасящего колебания неподрессоренных масс относительно кузова автомобиля, не нуждается в комментариях, так как от этого зависит не только устойчивость и управляемость автомобиля на дороге, но и длина тормозного пути!

Как же происходит диагностика амортизаторов в Вита-Моторс?

Технологически, к кузову автомобиля прикрепляется набор высокоточных датчиков, после чего, по указаниям компьютера, автомобиль раскачивается.

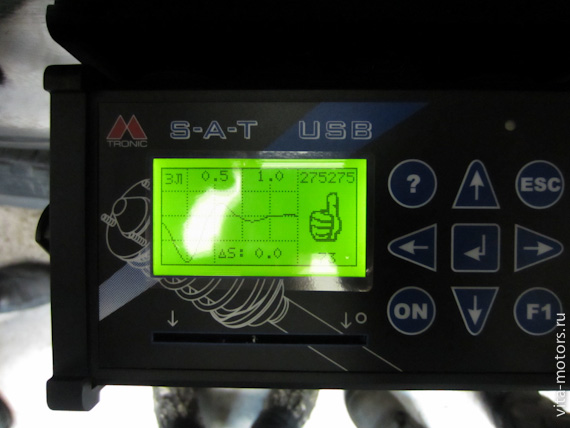

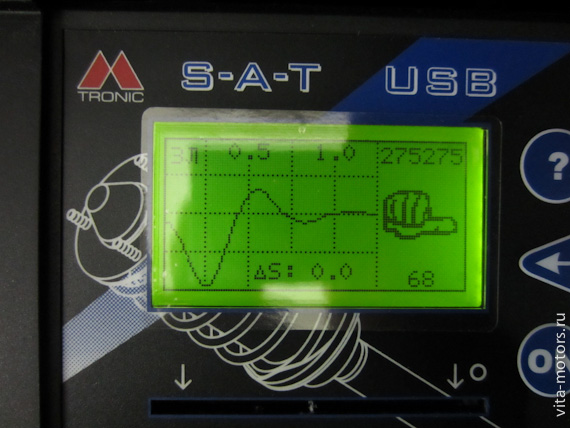

Если амортизатор исправен, это ясно сразу:

Аналогично, система указывает на необходимость задуматься о замене амортизаторов:

После выполения процедуры диагностики, выдается распечатка с результатами:

По результатам диагностики, клиенту выдается не только распечатка с диагностического стенда, но и карта диагностики амортизаторов.

Cкачать бланк диагностики амортизаторов в формате PDF

Стенды для проверки амортизаторов и подвески

Важность проверки амортизаторов и подвески

Амортизаторы наряду с другими системами и агрегатами оказывают существенное влияние на безопасность движения. Известно, что отсутствие надежного контакта колеса с опорной поверхностью, особенно при высоких скоростях движения автомобиля, приводит к снижению безопасной скорости движения при повороте на 10.15 %, а также к увеличению тормозного пути на 5.10 %. При неисправных амортизаторах колебания колеса могут исказить информацию, поступающую в блок управления АБС; при этом возможно ошибочное растормаживание колеса.

Неисправные амортизаторы приводят к нестабильному и неравномерному освещению дороги, ослеплению водителей встречных автомобилей вследствие повышенного колебания кузова или шасси. Переднеприводной автомобиль с амортизаторами, изношенными на 50 %, при движении с постоянной скоростью по дороге, покрытой слоем воды толщиной 6 мм, может начать аква- планирование при скорости, на 10 % меньшей скорости такого же автомобиля, но с исправными амортизаторами.

В настоящее время амортизаторы по влиянию на безопасность движения ставят в один ряд с такими элементами и системами активной безопасности автомобиля, как шины, тормозные системы и рулевое управление. Причем при техническом обслуживании автомобиля должное внимание состоянию амортизаторов, как правило, не уделяется.

Износ и старение деталей амортизаторов происходят медленно, вследствие чего постепенно снижается и эффективность. Водитель не чувствует резких изменений в поведении автомобиля, привыкая к постепенному ухудшению его характеристик. В связи с этим в процессе эксплуатации автомобиля весьма актуальны периодическое диагностирование амортизаторов и оценка эффективности их работы.

Стенд для проверки амортизаторов

Для оценки состояния подвески (в первую очередь, амортизаторов) автомобиля в процессе эксплуатации применяются стенды, имитирующие движение автомобиля по неровностям. Их действие основано на моделировании резонанса в подвеске автомобиля, который возникает в результате воздействия внешней силы от неровностей опорной поверхности. При этом частота колебаний подвески оказывается близкой к частоте свободных колебаний неподрессоренной массы. При резонансе резко возрастают амплитуды и ускорения вынужденных колебаний масс, а их уровень зависит от качества (технического состояния) амортизаторов.

Оценка состояния подвески автомобиля производится по методу EUSAMA (Европейская комиссия по стандартизации вибрационных методов испытаний в машиностроении) в зоне высокочастотного резонанса посредством измерения изменяющейся при колебаниях платформы силы воздействия колеса на измерительную площадку.

Стенд для проверки амортизаторов представляет собой две площадки, на которые устанавливается автомобиль последовательно передними и задними колесами. Каждая из площадок снабжена встроенными датчиками для измерения как статической, так и динамической нагрузки на колеса автомобиля. Колебания площадок производятся с помощью эксцентрика 5, приводимого в движение электродвигателем 3.

При подключении стенда платформы начинают совершать вертикальные колебания с различными амплитудой (6,0, 7,5 или 9,0 мм) и частотой возбуждения, изменяющейся от максимальной (16 или 23 Гц), превосходящей резонансную частоту колебаний неподрессоренной массы, до нулевой (при отключении стенда). За счет пружин малой жесткости в приводе стенда обеспечивается постоянный контакт колес автомобиля с платформами.

Рис. Схема стенда для проверки амортизаторов: 1 — колесо автомобиля; 2 — площадка; 3 — электродвигатель; 4 — маховик; 5 — эксцентрик; 6 — рычаг

При достижении максимальной частоты источник питания электродвигателей отключается и система начинает совершать свободные затухающие колебания. В случае приближения частоты собственных колебаний неподрессоренной массы к области высокочастотного резонанса происходит увеличение амплитуды колебаний; чем оно значительнее, тем хуже работает амортизатор.

Результаты колебательного процесса при работе стенда автоматически обрабатываются и заносятся в память компьютера, а по окончании измерений отдельно для подвески каждого колеса автомобиля распечатываются результаты проверки.

Стенды для проверки амортизаторов, например фирмы МАХА (серия FVT), могут быть предназначены для проездного поста. При этом заезжать на площадку надо строго вдоль продольной оси. Стенды другой серии (SA) этой же фирмы благодаря параллелограммному рычагу под площадкой дают этой площадке возможность перемещаться вверх и вниз поступательно. Благодаря этому автомобиль может заезжать на площадку под любым углом, что позволяет оптимально использовать площади, на которых производится проверка подвесок.