Где расточить коленвал: Расточка коленвала своими руками

Расточка коленвала своими руками

Форма поиска

Поиск

Вы здесь

Главная → Коленвал — ремонт и замена коленчатого вала своими руками → Расточка коленвала

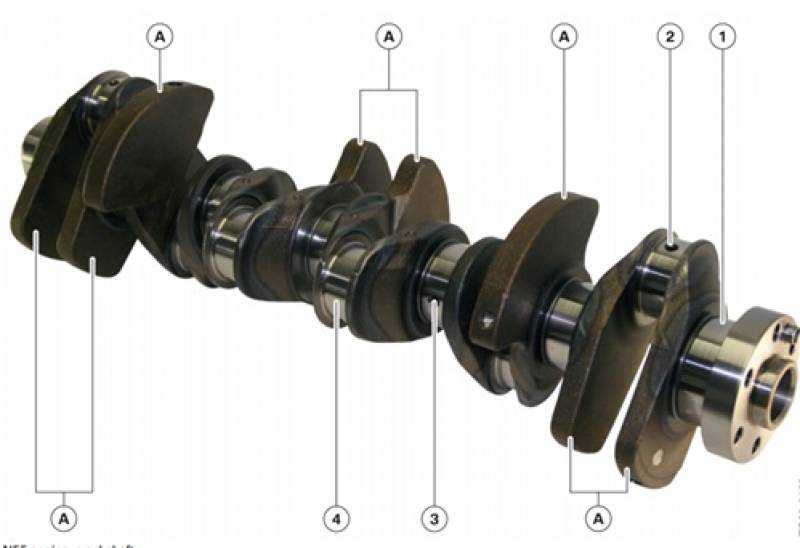

Коленчатый вал — это специальная деталь, выполненная из высокопрочной стали и чугуна. С его помощью создаётся крутящий момент методом передачи усилий от поршней через шатуны. Конструкция данного механизма предусматривает несколько штучных и коренных шеек. Соединяются они щеками, которые создают противовес. В данной статье мы поговорим о том, как расточить коленвал, и зачем необходима эта процедура.

Зачем нужна расточка коленчатого вала

Расточка выполняется в процессе капитального ремонта двигателя. При полной реставрации силового агрегата разбираются абсолютно все узлы, и проводится тщательная проверка всех деталей. Сегменты с выработкой более 50% выбрасываются. Так как их реставрация в большинстве случаем невозможна или слишком затратная. Коленчатый вал — это дорогостоящая деталь. В отличие от большинства узлов, её реставрация обходится значительно дешевле покупки новой.

В отличие от большинства узлов, её реставрация обходится значительно дешевле покупки новой.

Расточка коленвала выполняется при обнаружении отклонений в форме, размере или при наличии отложений на поверхности шеек. Из-за высокой нагрузки данного сегмента в конструкции автомобиля, его выработка является неизбежной. Вопрос о целесообразности этой операции возникает в любом случае при обнаружении даже незначительных вышеописанных дефектов, так как от этого зависит качество проведения ремонтных работ в целом. Технические требования к рабочей поверхности очень велики, поэтому данная процедура должна проводиться только при наличии соответствующего инструмента, оборудования и знаний.

Расточка коленвала своими руками

Расточка коленвала представляет собой сложную процедуру, выполнить которую в условиях даже хорошо оборудованного гаража практически невозможно. Так как она требует высокой точности, и может проводиться только на профессиональном токарном оборудовании. К тому же, чтобы получить качественный результат, нужен большой опыт и соответствующая квалификация. Самостоятельно можно выполнить следующие процедуры:

Самостоятельно можно выполнить следующие процедуры:

Демонтировать двигатель и все дополнительные навесные узлы, в число которых входит КПП, сцепление и маховик.

Вскрыть поддон силового агрегата, отвинтить крышку коренных и шатунных подшипников. Затем снять её с вкладышем и извлечь коленчатый вал.

Выполнить очистку коленвала. Для этой процедуры можно воспользоваться специальными смесями, их изобилия на рынке позволяет подобрать оптимальную жидкость в любой ценовой категории.

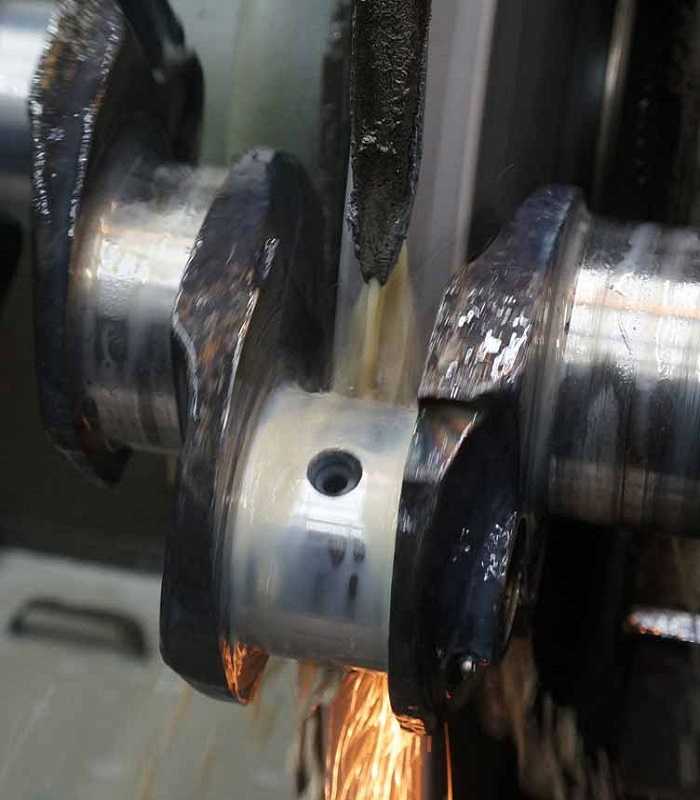

Для выполнения расточки требуется специальное оборудование. Обработка детали начинается с шатунных шеек или из самых изношенных коренных сегментов.

Плюсы от расточки коленвала

В процессе эксплуатации коленчатый вал подвергается большой нагрузке, что приводит к возникновению самых различных дефектов. Постоянное снижение уровня чистоты и образование на поверхности неровностей приводят к ухудшению работоспособности системы. Избавиться от них можно только методом расточки. Помимо того, что вам не придётся покупать полностью новый коленвал, к числу преимуществ данной процедуры входят следующие моменты:

Избавиться от них можно только методом расточки. Помимо того, что вам не придётся покупать полностью новый коленвал, к числу преимуществ данной процедуры входят следующие моменты:

Обеспечивается идеальная чистота рабочих поверхностей. Использование специальных растворов и инструментов позволяет избавить деталь от инородных отложений.

Исправление дефектов (бочкообразности), которые возникают из-за неравномерных усилий при работе механизмов. Это приводит к возникновению зазоров в сопрягающихся деталях.

Устраняется овальность шеек, которая образуется из-за одностороннего усилия от шатуна и является побочным эффектом конструктивной особенности коленвала. Овальность возникает по истечении длительного эксплуатационного периода.

Восстанавливается диаметр шеек. Уменьшение диаметра шеек происходит неравномерно и зависит от режима работы цилиндров.

Как увеличить срок эксплуатации коленчатого вала

Не секрет, что расточка коленвала является дорогостоящей процедурой. Помимо самого рабочего процесса, нужно разбирать силовой агрегат, что также требует немало времени и финансовых затрат при условии обращения в сервис. Самый минимальный срок выполнения данной ремонтной работы выведет из строя автомобиль на несколько дней. В связи с этим советы опытных профессионалов о том, как продлить жизнь коленчатого вала, являются актуальными в любом случае.

Помимо самого рабочего процесса, нужно разбирать силовой агрегат, что также требует немало времени и финансовых затрат при условии обращения в сервис. Самый минимальный срок выполнения данной ремонтной работы выведет из строя автомобиль на несколько дней. В связи с этим советы опытных профессионалов о том, как продлить жизнь коленчатого вала, являются актуальными в любом случае.

Чтобы проводить столько сложные и затратные операции как можно реже нужно соблюдать некоторые правила при эксплуатации машины, так как срок службы коленвала во многом зависит от водителя и его характера езды.

Не допускайте перегревов силового агрегата и не эксплуатируйте машину на повышенных нагрузках.

Своевременно заменяйте расходные материалы: фильтры и моторное масло. Используйте только качественные детали и материалы, рекомендованные производителем.

Любые ремонтные работы, связанные с силовым агрегатом, выполняйте максимально аккуратно с привлечением опытных специалистов, при условии отсутствия личных навыков и знаний.

Регулярно отслеживайте состояние коленчатого вала по давлению в системе смазки и качеству масла.

Похожие материалы

Проверка датчика коленвала

Перепрессовка коленвала

Коленчатый вал является одним из главных элементов двигателя. Он принимает возвратно-…

Полукольца коленвала

Замена сальника коленвала ВАЗ-2109

В автомобиле есть масса узлов, в конструкции соединения которых, используются сальники.

Балансировка коленвала

Коленчатый вал, являясь одним из важнейших конструктивных элементов силового агре

Шкив коленвала

Каждый автолюбитель прекрасно знает, что большинство поломок и технических операций мож

как и для чего ее проводят

Коленчатый вал двигателя внутреннего сгорания представляет собой один из основных элементов кривошипно-шатунного механизма, являясь деталью достаточно сложной формы. К коленчатому валу (в области шеек коленвала) реализовано крепление шатунов. Через шатун от поршня на коленвал передается усилие, что позволяет преобразовать возвратно поступательное движение поршней в цилиндрах во вращательное движение коленчатого вала.

Через шатун от поршня на коленвал передается усилие, что позволяет преобразовать возвратно поступательное движение поршней в цилиндрах во вращательное движение коленчатого вала.

Рекомендуем также прочитать статью о том, что такое кривошипно-шатунный механизм (КШМ). Из этой статьи вы узнаете об устройстве, принципах работы, назначении и особенностях данного механизма в устройстве двигателя.

Необходимо отметить, что коленвал в процессе работы двигателя испытывает значительные нагрузки, так как давление газов в результате сгорания топливно-воздушной смеси воздействует на весь КШМ, параллельно на него воздействует инерционная нагрузка и т.д. В совокупности все силы, оказывающие воздействие на элемент, переменные по своей величине и направлению. По этой причине к детали выдвигаются особые требования касательно прочности и материалов изготовления, что необходимо для способности успешно противостоять таким нагрузкам. При этом деталь, как и любой другой нагруженный элемент, рано или поздно выходит из строя. В этой статье мы поговорим о том, что такое расточка коленвала, когда нужна данная ремонтная процедура, а также как проводится расточка и шлифовка коленвалов.

В этой статье мы поговорим о том, что такое расточка коленвала, когда нужна данная ремонтная процедура, а также как проводится расточка и шлифовка коленвалов.

Содержание статьи

- Почему и в каких случаях нужна расточка коленчатого вала

- Как растачивается коленвал

- Подведем итоги

Почему и в каких случаях нужна расточка коленчатого вала

Так как коленвал является нагруженной деталью, о его неисправностях водитель может узнать по появлению стука в двигателе. Если коленвал начал стучать, силовой агрегат нуждается в неотложном ремонте. В блоке цилиндров сам коленвал лежит в так называемой постели, закреплен посредством коренных подшипников скольжения (коренные вкладыши). Также в месте крепления шатунов к валу имеются шатунные подшипники (шатунные вкладыши). Материалы для изготовления вкладышей используются такие, чтобы элемент был прочным и имел гладкую поверхность. Это необходимо для минимизации трения в месте контакта вала и вкладыша, а еще позволяет валу свободно вращаться. На вкладыши в обязательном порядке дополнительно подается моторное масло из системы смазки, что и обеспечивает бесперебойную работу механизма.

На вкладыши в обязательном порядке дополнительно подается моторное масло из системы смазки, что и обеспечивает бесперебойную работу механизма.

Становится понятно, что идеальные поверхности вкладышей и шеек коленвала, полученные при изготовлении деталей благодаря тщательной полировке, подвержены износу в процессе эксплуатации двигателя. Со временем происходит увеличение зазоров, появляются люфты, коленвал начинает стучать. В результате сильно возрастает общий износ ЦПГ и КШМ. Также в случае проблем с коленвалом может возникнуть снижение давления в системе смазки, что приводит к загоранию сигнальной лампы аварийного давления масла на приборной панели.

В подобной ситуации простой заменой вкладышей на новые обойтись не удается. Следует устанавливать вкладыши ремонтного размера. Например, толщина стенки ремонтного вкладыша будет на 0. 2 мм толще, чем у стандартного или же установленного до этого ремонтного. По указанной причине установить ремонтные вкладыши возможно только после расточки коленчатого вала. Такая расточка означает, что наружный диаметр шеек будет подогнан под размеры вкладышей. Для каждого ДВС имеются различные комплекты ремонтных вкладышей, которые отличаются по размерам. Чем больше размеров выпускается для того или иного мотора, тем большее количество раз коленвал можно растачивать под конкретный ремонтный размер при ремонте. Для многих моторов предполагается 4 ремонтных комплекта. В процессе окончательной подгонки также может потребоваться такая операция, как расточка вкладышей коленвала, что будет зависеть от определенных индивидуальных особенностей устанавливаемых деталей.

Такая расточка означает, что наружный диаметр шеек будет подогнан под размеры вкладышей. Для каждого ДВС имеются различные комплекты ремонтных вкладышей, которые отличаются по размерам. Чем больше размеров выпускается для того или иного мотора, тем большее количество раз коленвал можно растачивать под конкретный ремонтный размер при ремонте. Для многих моторов предполагается 4 ремонтных комплекта. В процессе окончательной подгонки также может потребоваться такая операция, как расточка вкладышей коленвала, что будет зависеть от определенных индивидуальных особенностей устанавливаемых деталей.

Рекомендуем также прочитать статью о том, что такое шлифовка головки блока цилиндров. Из этой статьи вы узнаете о причинах, по которым возникает необходимость фрезеровать ГБЦ, а также об особенностях шлифовки головки блока.

Необходимость ремонта вала возникает и в том случае, если вкладыши рабочие, но на самом валу имеются производственные дефекты (брак).

Если суммировать полученную информацию, общее состояние поверхности шеек коленчатого вала сильно зависит от того, в каком состоянии находятся вкладыши коленвала. Указанные элементы должны быть подогнаны друг к другу с филигранной точностью, чтобы сопряженная пара (шейка-вкладыш) могла нормально работать при условии значительных и постоянно меняющихся нагрузок.

- определить износ вкладышей коленчатого вала;

- выявить дефекты коленвала;

- реализовать предварительную расточку коленвала;

- осуществить установку вкладышей соответствующего ремонтного размера;

Другими словами, во время капремонта мотор полностью разбирается, после чего двигатель дефектуют, проводятся различные замеры при помощи нутромера, микрометра и другого оборудования. Затем на основании полученных результатов при необходимости проводится расточка блока цилиндров, коленвала, фрезеруется и шлифуется ГБЦ, осуществляется расточка постели коленвала и т.д. Только после выполнения всех этих операций подбираются ремонтные поршни и кольца, а также вкладыши коленвала и другие детали.

Как растачивается коленвал

Начнем с того, что расточка и шлифовка коленвала своими руками в гаражных условиях под силу только опытным специалистам, которые имеют соответствующий набор специального оборудования. Прежде всего, в наличии должен быть станок для расточек коленвала, так как вся процедура должна выполняться с высокой точностью. Нужно учитывать и то, что от качества работ с коленвалом будет напрямую зависеть и сложность дальнейшей подгонки ремонтных вкладышей.

Также некоторые автолюбители в целях максимальной экономии умудряются шлифовать коленвал в гараже подручными средствами, но выполнять данную процедуру настоятельно не рекомендуется, так как результат может быть абсолютно непредсказуемым.

Добавим, что перед началом работ специалист должен обязательно проверять коленвал на предмет осевого смещения шатунных шеек, искривления коленчатого вала и т.д. При этом все равно получается, что хотя ремонт вала представляет собой сложную токарную операцию, купить новую деталь все равно получится в среднем на 50-60% дороже сравнительно с тем, сколько стоит расточка коленвала опытным мастером.

Подведем итоги

Для экономии денежных средств во время проведения капитального ремонта двигателя владелец автомобиля при желании всегда может взять разборку агрегата на себя. Самостоятельное снятие навесного оборудования, демонтаж ДВС и его извлечение из подкапотного пространства, а также мойка мотора позволит ощутимо уменьшить общую стоимость затрат. Если имеются навыки и инструменты, сам двигатель также можно разобрать у себя в гараже, доставив для дефектовки и расточки только отдельные элементы (например, ГБЦ, БЦ или коленвал). Последующую сборку мотора также можно провести самостоятельно.

Последующую сборку мотора также можно провести самостоятельно.

При этом следует помнить, что замена вкладышей и расточка коленчатого вала является сложной процедурой. Если вы не уверены в своих силах, лучше полностью доверить весь процесс разборки, ремонта и сборки двигателя специалистам. Дело в том, что в автосервисе с хорошей репутацией имеется нужное оборудование, стенд для ремонта двигателя и т.д. В таких условиях мотор тщательно промывается изнутри, очищаются масляные каналы, труднодоступные полости. После ремонта на двигатель обязательно должны дать гарантию, так как в процессе сборки все детали перед установкой проверяются мастером и подгоняются при необходимости прямо на месте. Это позволяет упростить процесс сборки и экономит время, возможные дефекты обнаруживаются и устраняются до того момента, когда мотор уже стоит на автомобиле.

Также добавим, что после расточки коленвала и замены вкладышей, расточки цилиндров, замены поршней и колец, а также целого ряда других операций, которые входят в список работ в рамках частичного или капитального ремонта двигателя, бензиновому или дизельному мотору необходима обкатка. Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме.

Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме.

Не следует забывать и о том, что от качества моторного масла и своевременной замены смазочного материала и фильтров напрямую будет зависеть ресурс отремонтированного ДВС. Обратите внимание, шатунные и коренные вкладыши являются теми деталями, которые первыми выходят из строя в случае проблем с системой смазки двигателя. По этой причине следует следить за уровнем масла, использовать соответствующие данному типу силовой установки ГСМ, избегать активной езды на холодном моторе и т.д.

Выровняйте себя — Журнал изготовителей двигателей

Коренные отверстия коленчатого вала являются основой каждого блока цилиндров. Выравнивание основных отверстий важно, потому что их положение определяет осевую линию коленчатого вала и то, как кривошип совмещается с цилиндрами, поверхностями деки и распределительным валом. Несоосность основных отверстий может привести к заклиниванию и преждевременному износу коренных подшипников.

Несоосность основных отверстий может привести к заклиниванию и преждевременному износу коренных подшипников.

Несоосность возникает, когда блок смещается, обычно в результате термоциклирования с течением времени. Повторяющиеся циклы нагрева и охлаждения могут «расслабить» блок и создать деформации, влияющие на выравнивание отверстия. Вот почему многие гонщики предпочитают «выдержанный» блок, который уже испытал любое возможное оседание.

Несоосность основного отверстия и деформация блока также могут быть вызваны перегревом, длительной или чрезмерной перегрузкой (например, в гонках) или даже неправильной затяжкой болтов головки. Коренные подшипники будут демонстрировать характер износа, который постепенно ухудшается по направлению к центру двигателя, при этом центральные коренные подшипники демонстрируют наибольший износ или истирание. Решение состоит в том, чтобы проверить выравнивание отверстий и прямолинейность коленчатого вала (одно или оба могут быть не в порядке). Погнутый шатун следует выпрямить или заменить. Если отверстия выключены, основные крышки можно обрезать, чтобы отверстия можно было расточить или отточить, чтобы восстановить выравнивание и размер.

Если отверстия выключены, основные крышки можно обрезать, чтобы отверстия можно было расточить или отточить, чтобы восстановить выравнивание и размер.

В блоке также может потребоваться центровка или хонингование, если подшипник провернулся, если необходимо заменить крышку подшипника из-за ее повреждения или трещины, или если оригинальные крышки коренных подшипников с двумя болтами в блоке заменяются на неоригинальные. основные крышки с четырьмя болтами для укрепления нижней части двигателя.

Также важно выровнять отверстие распределительного вала как в двигателях с толкателями, так и в головках цилиндров с верхним расположением распредвала (OHC). Как и отверстия кривошипа, отверстия распределительных валов должны быть прямыми, параллельными поверхности коленчатого вала и деки, а в головках с верхним распредвалом также правильно расположены по отношению к клапанам.

Проверка соосности

Одной из первых вещей, которую всегда следует проверять при восстановлении или сборке двигателя, является соосность отверстий коленчатого и распределительного валов. Наиболее распространенный способ сделать это — поместить поверочную линейку в отверстия и использовать щуп для проверки смещения.

Наиболее распространенный способ сделать это — поместить поверочную линейку в отверстия и использовать щуп для проверки смещения.

Насколько велико смещение? Это зависит от двигателя и приложения. Двигатель легкового автомобиля не так критичен, как двигатель с высокими оборотами или дизельный двигатель с высокой производительностью. Как правило, большинство двигателей легковых автомобилей и легких грузовиков требует 0,002? или меньше несоосности между всеми отверстиями и 0,001? или менее несоосность между соседними основными отверстиями. Для высокопроизводительных двигателей эти максимальные допуски можно уменьшить вдвое или более.

Еще один параметр, на который следует обратить внимание, — это износ подшипников. Диаметры отверстий обычно должны быть в пределах 0,001? спецификаций для правильной поддержки подшипников, не более 0,001? овальность, если горизонтальный размер больше вертикального.

Также проверьте износ поверхности упорного подшипника крышки коренного вала. В случае износа или повреждения эта поверхность также должна быть обработана заново.

В случае износа или повреждения эта поверхность также должна быть обработана заново.

Изменения осевой линии

Когда основные отверстия в блоках цилиндров или отверстия распредвала в головках OHC с крышками чрезмерно изношены, удаление крышек, их шлифовка и выравнивание растачивания или хонингования отверстий до размера с установленными крышками обычно может восстановить отверстия. Но это немного изменит центральную линию коленчатого или распределительного вала, переместив его дальше в блок или головку, если не будут приняты корректирующие меры, чтобы предотвратить это (механическая обработка до желаемого местоположения центральной линии вместо использования оправок для центрирования инструмента в отверстиях). ).

Если блок подвергается центровке, оправки, поддерживающие хонинговальную планку, обычно устанавливаются в неповрежденных концевых шейках блока. Центрирующие штифты в середине стержня используются для центрирования стержня в центральном основном отверстии. Снятие припуска обычно ограничивается примерно 0,003? или меньше при хонинговании.

Снятие припуска обычно ограничивается примерно 0,003? или меньше при хонинговании.

При выравнивании бурового оборудования направляющие используются для позиционирования стержня. Основное преимущество растачивания заключается в том, что с его помощью можно снять больше материала и с большей скоростью. Это также можно сделать всухую (для хонингования требуется масло или смазка). Изменение положения стержня изменит осевую линию отверстий и коленчатого вала.

Многие двигатели могут выдерживать изменение положения центральной линии коленчатого вала на несколько тысячных, но другие не могут из-за изменений, которые это вызывает в других критических размерах, таких как высота платформы поршней, когда кривошип находится в верхней мертвой точке (что влияет на компрессию, зазор между поршнем и головкой и зазор между клапаном и поршнем). Двигатели с высокими характеристиками и дизели гораздо более чувствительны к изменениям осевой линии, чем двигатели легковых автомобилей.

Поскольку выравнивание главного отверстия очень важно, оно должно быть обработано на двигателе в первую очередь. И это должно быть сделано точно, потому что большинство других критических размеров сосредоточены вокруг коленчатого вала.

И это должно быть сделано точно, потому что большинство других критических размеров сосредоточены вокруг коленчатого вала.

Головки OHC

Деформация головок является распространенной проблемой во многих двигателях OHC, часто в результате перегрева. Деформация обычно больше в середине головы, где термические нагрузки самые большие. Деформированная головка приводит к смещению отверстий распредвала и может привести к заклиниванию распределительного вала. Это может повредить отверстия и шейки кулачка и даже привести к заклиниванию или поломке кулачка. Если кулачок не будет свободно вращаться в головке после сжатия клапанных пружин или удаления толкателей, вероятно, головка деформирована, а распределительный вал может быть погнут. Проверьте выравнивание отверстий и прямолинейность распределительного вала, чтобы выявить проблему, затем отремонтируйте или замените, если необходимо, чтобы восстановить выравнивание отверстий распределительного вала.

Отверстия кулачков OHC также могут быть повреждены из-за проблем со смазкой. Шейки распредвала находятся далеко от масляного насоса, и холодным зимним утром может потребоваться некоторое время, чтобы масло достигло шейки. Если масло слишком густое или если им пренебрегали, масляное голодание или потеря прочности пленки могут привести к протиранию или заклиниванию шейки.

Шейки распредвала находятся далеко от масляного насоса, и холодным зимним утром может потребоваться некоторое время, чтобы масло достигло шейки. Если масло слишком густое или если им пренебрегали, масляное голодание или потеря прочности пленки могут привести к протиранию или заклиниванию шейки.

Поврежденные коренные шейки с крышками можно восстановить так же, как и поврежденные коренные отверстия в блоке, путем снятия крышек, их шлифовки и повторной обработки отверстий с переустановкой крышек. Если на головках нет крышек шейки, отверстия можно увеличить, чтобы в них можно было вставить вкладыши подшипников или новый кулачок с шейками увеличенного размера (при наличии).

Другие варианты ремонта включают поиск другого сердечника для восстановления, полную замену головки на новую оригинальную или неоригинальную отливку или наращивание изношенных или поврежденных отверстий кулачка с помощью сварки TIG и механической обработки до нужного размера. Найти хорошие сердечники на некоторых двигателях практически невозможно, а замена головок стоит дорого. Вот почему центрирующее растачивание OHC стало экономичной альтернативой ремонта и восстановления головок OHC последних моделей.

Вот почему центрирующее растачивание OHC стало экономичной альтернативой ремонта и восстановления головок OHC последних моделей.

Деформированные головки OHC следует сначала выпрямить перед выравниванием отверстий. Головки можно выпрямить, прикрутив болтами к толстому куску стали и используя прокладки по мере необходимости, чтобы противостоять деформации. Голову следует поместить в печь при температуре от 450° до 500° F на шесть часов, а затем дать медленно остыть в течение нескольких часов. Выпрямление может значительно уменьшить или даже исключить количество металла, которое необходимо удалить, чтобы выровнять отверстия кулачка и/или восстановить поверхность головки.

Другие методы выпрямления алюминиевых головок включают холодное прессование головки (опасно, потому что вы можете треснуть или сломать ее), сварку TIG на верхней части головки, чтобы выровнять ее, и точечный нагрев горелкой с розовым бутоном для предотвращения деформации.

После совмещения отверстий кулачка верхнего распредвала их следует обработать хонингованием. Для этой цели компания Brush Research производит специальный «инструмент Flex-Hone» (инструмент BC 1″ 600SC 120MM AP x 26″ OAL Flex-Hone Tool). В длинной узкой щетке используются шарики из карбида кремния зернистостью 600, и она предназначена для одновременного прохождения через две цапфы. Щетка не удаляет припуск, а удаляет заусенцы с поверхности, удаляет острые края на цапфах и отверстиях для смазки, а также улучшает общее качество поверхности.

Для этой цели компания Brush Research производит специальный «инструмент Flex-Hone» (инструмент BC 1″ 600SC 120MM AP x 26″ OAL Flex-Hone Tool). В длинной узкой щетке используются шарики из карбида кремния зернистостью 600, и она предназначена для одновременного прохождения через две цапфы. Щетка не удаляет припуск, а удаляет заусенцы с поверхности, удаляет острые края на цапфах и отверстиях для смазки, а также улучшает общее качество поверхности.

Наконечники для обработки

Когда блок подвергается расточке или хонингованию, основные крышки должны быть установлены с болтами или шпильками, затянутыми в соответствии с рекомендованными спецификациями. Масляный насос также должен быть установлен, поскольку он также может вызвать некоторую деформацию основных отверстий при затяжке болтов. Некоторые гонщики могут даже прикрутить стопорные пластины к верхней части двигателя, чтобы имитировать любые дополнительные деформации, которые могут возникнуть в блоке при установке головок.

Согласно «Полному справочнику по ремонту головок цилиндров и двигателей Sunnen», первое, что вы должны сделать, это измерить все отверстия (установленные крышки) и записать их размеры. Затем снимите основные колпачки, измерьте каждый с помощью «проверщика колпачков» и запишите показания индикатора для каждого колпачка. Средство проверки колпачков — единственный способ сравнить радиальное расстояние и убедиться, что вы удалили правильное количество припуска с каждого колпачка. Затем отшлифуйте шляпки.

Все диаметры отверстий в корпусе должны быть точно такими же, как размер меньшего размера (0,003° от минимального диаметра отверстия в корпусе), прежде чем вы будете выравнивать хонингование или растачивание блока. Поэтому после того, как крышки были переустановлены и затянуты, повторно измерьте отверстия корпуса, чтобы убедиться, что все они имеют одинаковые размеры. Если все в порядке, выберите оправки, соответствующие диаметру отверстия корпуса (при выравнивании хонингование) или направляющие (при расточке), установите в торцевые заглушки и закончите настройку по мере необходимости в зависимости от типа используемого оборудования.

Один из советов по обработке отверстий в высокопроизводительных двигателях, на которые устанавливаются неоригинальные крышки коренных клапанов с четырьмя болтами, заключается в обработке отверстий в три этапа. Во-первых, расточить корпуса с точностью до 0,030? желаемого размера. Затем снова расточить с точностью до 0,005? окончательного размера и довести до нужного размера путем выравнивания хонингования. Более твердые хонинговальные бруски лучше всего подходят для чугуна, в то время как более мягкие бруски (такие как карбид кремния J45 № 150) лучше подходят для биметаллических изделий, где блок выполнен из алюминия, а основные колпачки изготовлены из чугуна, стали или порошкового металла.

Деннис Элмор из Speed-O-Motive в Уэст-Ковине, Калифорния, использует многоцелевой обрабатывающий центр Rottler F65A для выполнения операций выравнивания и растачивания. «Мы производим от 600 до 700 высокопроизводительных двигателей в год для дрэг-рейсинга, уличных и кольцевых гонок. Мы производим много малых и больших блоков Chevy, много ходовых двигателей 383 SB Chevy. процесс, который дает нам больше контроля, чем выравнивание хонингования. При хонинговании камни просто следуют за отверстием, которое уже есть. Вы не можете внести исправления, и если вы вытащите слишком много металла из блока, это ослабит цепь привода ГРМ. Так что мы выравниваем отверстие и просто касаемся блока. Мы вырезаем большую часть металла из колпачков, как это и должно быть сделано», — говорит Элмор.

Мы производим много малых и больших блоков Chevy, много ходовых двигателей 383 SB Chevy. процесс, который дает нам больше контроля, чем выравнивание хонингования. При хонинговании камни просто следуют за отверстием, которое уже есть. Вы не можете внести исправления, и если вы вытащите слишком много металла из блока, это ослабит цепь привода ГРМ. Так что мы выравниваем отверстие и просто касаемся блока. Мы вырезаем большую часть металла из колпачков, как это и должно быть сделано», — говорит Элмор.

Делайте это вертикально

Одна из вещей, на которую следует обращать внимание при выравнивании растачивания или хонингования с помощью горизонтального бруска, — это провисание бруска. Поскольку стержень поддерживается только на концах, может возникнуть некоторый прогиб, который влияет на точность операции обработки. Одним из способов избежать этого является сверление блока вертикально, а не горизонтально, с помощью специального оборудования, предназначенного для этой цели.

Рэнди Тейлор из DCM Tech, Вайнона, Миннесота, говорит, что его новый станок для вертикального выравнивания (VAB) полностью устраняет провисание прутка. Блок установлен вертикально в вертикальном положении, поэтому штанга работает в вертикальном положении, а не в горизонтальном.

Блок установлен вертикально в вертикальном положении, поэтому штанга работает в вертикальном положении, а не в горизонтальном.

«Это похоже на протягивание веревки через отверстие. Он не изгибается и не изгибается, потому что стержень разрезается снизу вверх для повышения точности», — говорит Тейлор.

Тейлор говорит, что наладка многих центровочно-расточных станков занимает до 45 минут. Станок VAB может производить цикл от пола до этажа всего за 15 минут. или передние или задние цапфы для вырезания отверстий со смещением, если это необходимо.Станок может работать с блоками двигателей или головками цилиндров с верхним расположением распредвала, и имеет относительно небольшую площадь основания, которая занимает меньше места в цехе, чем традиционные расточно-расточные или хонинговальные станки.

DCM имеет эксклюзивное маркетинговое соглашение с Sunnen на продажу их оборудования VAB. Тейлор говорит, что полностью оборудованная машина стоит около 15 600 долларов. Для возможности OHC добавьте еще 2300 долларов..jpg)

Тим Мера из компании Sunnen Products Co. из Сент-Луиса, штат Миссури, говорит, что Sunnen также продает портативный центробежный станок POB100, который часто используется производителями высокопроизводительных двигателей, устанавливающими крышки коренных двигателей послепродажного обслуживания. Машина продается примерно за 6000 долларов. Версия POB1200 этой машины также может изготавливать кулачковые подшипники для крупногабаритных подшипников или роликовые кулачковые подшипники.

«За исключением системы вертикального выравнивания растачивания, выравнивание расточки и хонингования не претерпело значительных изменений за прошедшие годы. Многие люди по-прежнему используют одно и то же базовое оборудование и оправки. Одно из усовершенствований, которое мы сделали, — это предложение бронзовых направляющих для более длинных башмаков. Прежде чем начать, самое главное — заправить оправки», — говорит Мера.

Подробнее Расточное оборудование

Энтони Ашер из Rottler Mfg. , Кент, штат Вашингтон, сообщил, что у Rottler есть две модели станков для линейной расточки автомобильных и дизельных двигателей: многоцелевые обрабатывающие центры серий F80 и F65. Машины F80 могут работать с блоками вплоть до больших двигателей для землеройных работ и двигателей, работающих на сжатии природного газа, таких как CAT и Waukesha, а машины F65 предназначены для небольших автомобильных двигателей и идеально подходят для высокопроизводительных гоночных работ», — объясняет Ашер.

, Кент, штат Вашингтон, сообщил, что у Rottler есть две модели станков для линейной расточки автомобильных и дизельных двигателей: многоцелевые обрабатывающие центры серий F80 и F65. Машины F80 могут работать с блоками вплоть до больших двигателей для землеройных работ и двигателей, работающих на сжатии природного газа, таких как CAT и Waukesha, а машины F65 предназначены для небольших автомобильных двигателей и идеально подходят для высокопроизводительных гоночных работ», — объясняет Ашер.

«Растачивание проще по сравнению с хонингованием, так как расточный инструмент настроен на окончательный размер, а все основные отверстия могут быть обработаны за один автоматический цикл, допуск и повторяемость находятся в пределах от 0,0001 до 0,0002», — объясняет Ашер. « Идеальное выравнивание отверстий устраняет такие ошибки, как провисание стержня, характерное для станков стержневого типа. Режущий инструмент поддерживается прецизионными роликовыми подшипниками, что обеспечивает превосходную чистоту поверхности и круглые отверстия».

Ашер говорит, что одним из преимуществ системы Rottler является то, что каждое отверстие имеет одинаковый размер и идеально круглую форму, «поэтому, когда клиент измеряет свой блок, он всегда очень доволен точностью и качеством».

«Большие дизельные блоки, такие как CAT3516 V16 длиной почти 100 дюймов, могут быть установлены и пробурены менее чем за 2 часа, от пола до этажа», — говорит Ашер. «Этот тип работы может занять от одного до двух дней на обычных машинах с ручным управлением. И, чтобы еще больше облегчить весь процесс, машина работает без присмотра, сверля всю линию, что позволяет оператору уйти и заняться другой работой, в то время как машина завершает работу. автоматический цикл

Когда линейное растачивание блокирует производительность, расстояние между центрами коленчатого вала и распределительного вала можно точно контролировать, фактически измерять и устанавливать на станке, поскольку высокопроизводительные цепи привода ГРМ и преобразования ременного привода требуют точных расстояний. Недавно компания Rottler представила новая конструкция приспособления для настройки, которое может работать с блоками OHC и линейными блоками.Usher говорит, что некоторые клиенты используют эту настройку, чтобы они могли рассверливать основные и кулачковые линии за одну установку, что обеспечивает идеальный параллелизм между обеими линиями. O-Motive использует эту систему для основного отверстия и машинного зазора для ходовых коленчатых валов за один установ.Система F65 позволяет выполнить работы по расточке менее чем за 30 минут с этажа на этаж.

Недавно компания Rottler представила новая конструкция приспособления для настройки, которое может работать с блоками OHC и линейными блоками.Usher говорит, что некоторые клиенты используют эту настройку, чтобы они могли рассверливать основные и кулачковые линии за одну установку, что обеспечивает идеальный параллелизм между обеими линиями. O-Motive использует эту систему для основного отверстия и машинного зазора для ходовых коленчатых валов за один установ.Система F65 позволяет выполнить работы по расточке менее чем за 30 минут с этажа на этаж.

Том ДеБласис из компании Silver Seal Products, Трентон, штат Мичиган, говорит, что его компания производит портативную систему расточных оправок с верхним распредвалом, которую можно использовать с широким спектром отечественных и импортных головок цилиндров с верхним распредвалом. Полноценный пакет стоит 3600 долларов, но базовую комплектацию (стержень, корпус, втулки и резаки) можно купить менее чем за 1000 долларов. Система использует ручную дрель для привода штанги. Для различных применений OHC требуются фрезы и втулки разных размеров. ДеБлазис говорит, что его расточный станок быстр и удобен в использовании, а также более экономичен для небольших мастерских, которые не могут позволить себе большой центровочно-расточный станок.

Для различных применений OHC требуются фрезы и втулки разных размеров. ДеБлазис говорит, что его расточный станок быстр и удобен в использовании, а также более экономичен для небольших мастерских, которые не могут позволить себе большой центровочно-расточный станок.

Компания BHJ Products в г. Ньюарк, штат Калифорния, производит приспособление для выравнивания туннеля с кулачком «CTA1» для настройки оборудования для выравнивания бурильных труб. Приспособление для настройки используется с существующим оборудованием для выравнивания расточной оси, чтобы определить положение расточной оправки в блоке. Аль Кабрал из BHJ говорит, что они также продают линейную расточной оправку и приспособление, которые можно использовать с существующим фрезерным станком. «Этот подход дешевле, чем покупка специального линейного расточной станка. Он может выполнять основные отверстия и отверстия для кулачков в блоках, но не может выполнять отверстия для кулачков в головках OHC».

Рэй Мейер из компании RMC Engine Rebuilding Equipment в Сагино, штат Мичиган, говорит, что его компания разработала новую портативную систему выравнивания отверстий для основных и распределительных отверстий в блоках двигателей. Его можно использовать с мельницей Bridgeport или любой другой машиной, которая может принимать адаптер питания под прямым углом. Его лучшая особенность, по словам Мейера, — это способность поддерживать заданные расстояния между центральными линиями коленчатого и распределительного валов. Он использует подвесной стержень для установки межцентрового расстояния. Цена 8995 долларов.

Его можно использовать с мельницей Bridgeport или любой другой машиной, которая может принимать адаптер питания под прямым углом. Его лучшая особенность, по словам Мейера, — это способность поддерживать заданные расстояния между центральными линиями коленчатого и распределительного валов. Он использует подвесной стержень для установки межцентрового расстояния. Цена 8995 долларов.

Мейер говорит, что популярность выравнивания растачивания растет. «Сегодня мы получаем больше запросов на выравнивание систем бурения, в основном от производителей высокопроизводительных двигателей». По его оценкам, около 70 процентов рынка оборудования для центровки и бурения приходится на производителей высокопроизводительных двигателей, а остальные 30 процентов приходится на ремонтно-восстановительные работы. «Вы можете сэкономить много труднодоступных блоков с помощью выравнивания расточки».

Мейер говорит, что он пока не видел большого спроса на расточное оборудование для выравнивания OHC, потому что многие заводы по ремонту двигателей предлагают полные головки OHC, готовые к работе, в обмен на старые головки. Это уменьшило потребность небольших мастерских в выравнивании головок OHC.

Это уменьшило потребность небольших мастерских в выравнивании головок OHC.

Дейл Феллер из Winona Van Norman, Вичита, Канзас, говорит, что его компания продает одно и то же выравнивающее хонинговальное оборудование в течение многих лет Комбинированные станки итальянского производства, которые продаются по цене от 20 000 до 25 000 долларов и могут быть оснащены для обработки блоков или головок OHC.

Эд Вон из компании Peterson Machine Tool/Kansas Instruments в Шони-Мишн, штат Канзас, говорит, что Peterson продает несколько центровочных расточных станков производства Berco в Италии. «BT-6», который продается за 14 995 долларов, больше похож на станок для сверления головок OHC, но он также может делать блоки. Более крупные машины BC4 и BC5 могут делать и то, и другое, но в первую очередь предназначены для изготовления блоков. В машинах используются вставные инструменты, а настройка проста благодаря выравниванию двойного индикатора. Воган говорит, что с этим оборудованием нет необходимости в хонинговании после растачивания. «Когда отверстие просверлено, дело сделано», — говорит он.

«Когда отверстие просверлено, дело сделано», — говорит он.

Практик-механик — крупнейший форум по технологиям производства в Интернете

Устарело : Поведение выражений без скобок, содержащих оба знака ‘.’ и ‘+’/’-‘ изменится в PHP 8: ‘+’/’-‘ будет иметь более высокий приоритет в /home/pm/web/practicalmachinist.com/public_html/vb/includes/class_core.php on строка 5842

Предупреждение PHP : использование неопределенной константы MYSQL_NUM — предполагается «MYSQL_NUM» (это вызовет ошибку в будущей версии PHP) в 9. …/includes/init.php

в строке 165Предупреждение PHP : использование неопределенной константы MYSQL_BOTH — предполагается ‘MYSQL_BOTH’ (это вызовет ошибку в будущей версии PHP) в … ./includes/init.php в строке 165

Предупреждение PHP : переключатель таргетинга «продолжить» эквивалентен «разрыву». Вы хотели использовать «продолжить 2»? в . …/includes/functions_navigation.php в строке 588

…/includes/functions_navigation.php в строке 588

Предупреждение PHP : «продолжить» переключатель таргетинга эквивалентен «разрыву». Вы хотели использовать «продолжить 2»? in …./includes/functions_navigation.php on line 612

Предупреждение PHP : использование неопределенной константы prefooter_blocks_enable — предполагается, что «prefooter_blocks_enable» (это вызовет ошибку в будущей версии PHP) в

Предупреждение PHP : использование неопределенного постоянного идентификатора потока — предполагается, что «threadid» (это вызовет ошибку в будущей версии PHP) в …./includes/class_core.php(4684): eval()’d код в строке 45

Предупреждение PHP : использование неопределенного постоянного идентификатора потока — предполагается ‘ threadid’ (это вызовет ошибку в будущей версии PHP) в . …/includes/class_core.php(4684): eval()’d code в строке 48

…/includes/class_core.php(4684): eval()’d code в строке 48

Предупреждение PHP : использование неопределенного постоянного идентификатора потока — предполагаемый «поток» (это вызовет ошибку в будущей версии PHP) в …./includes/class_core.php(4684 ) : eval()’d код в строке 71

Предупреждение PHP : Использование неопределенного постоянного идентификатора потока — предполагаемый «threadid» (это вызовет ошибку в будущей версии PHP) в …. /includes/class_core.php(4684): код eval() в строке 94

Предупреждение PHP : использование неопределенного постоянного идентификатора потока — предполагаемый «поток» (это вызовет ошибку в будущей версии PHP) в …./includes/class_core.php(4684): eval ()d код на линии 117