Как называется клапан на турбине: Настраиваем клапан сброса давления турбины

Техническое название выпускного клапана — обходной клапан

Когда вы нажимаете педаль до упора, возрастает наддув, автомобиль получает ускорение, все складывается удачно, но вдруг на вашем пути неожиданно появляется препятствие. Вы быстро сбрасываете газ. Однако во впускном коллекторе уже создалось большое давление, но избыточному воздуху нет выхода. Педаль газа уже отпущена, и вход воздуха в двигатель перекрыт. Весь бесполезный теперь сжатый воздух по-прежнему остается в коллекторе двигателя! Что же происходит с воздухом? Он начинает за счет большого давления двигаться в сторону турбины, т.е. в обратном направлении. Но, это неправильный путь.Обычно в таких случаях турбина начинает издавать вибрирующие звуки из–за того, что выхлопные газы пытаются ее вращать в противоположном направлении. Стержень турбины, как правило, принимает всю дополнительную нагрузку на себя, а это может привести к его искривлению, скручиванию или полному разлому.

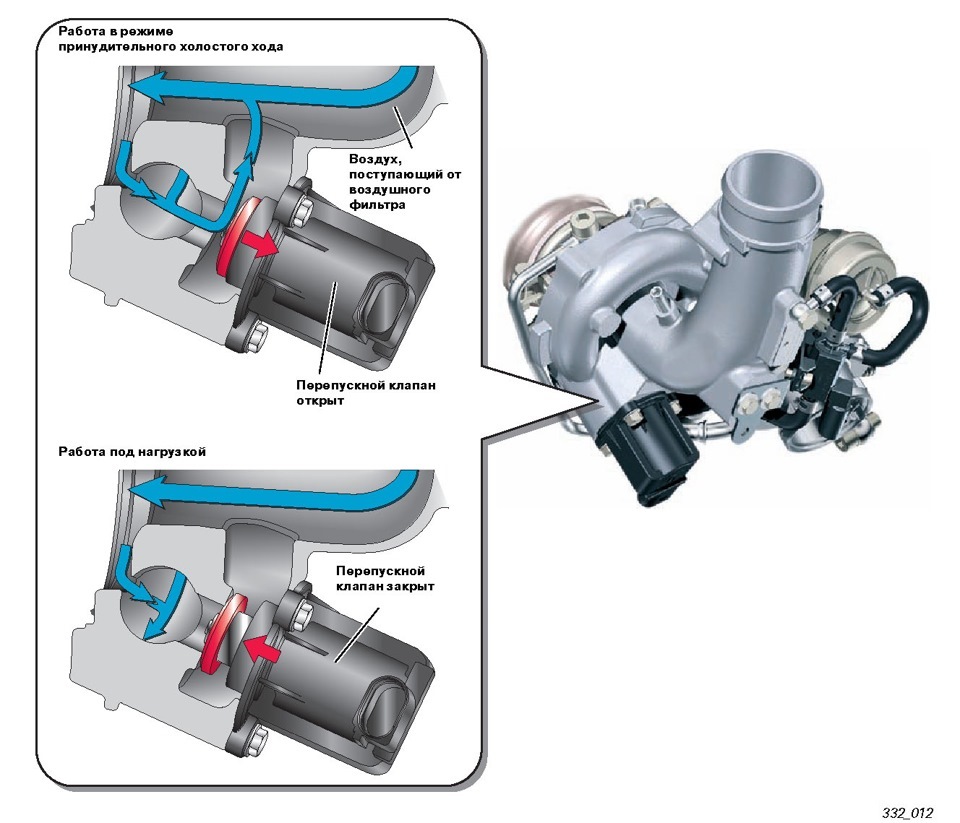

Располагается он между впускным коллектором и турбиной, обычно ближе к турбине. Этот клапан активируется за счет вакуума. Одна его часть находится между впускным коллектором и турбиной, другая – в начале воздушного потока, создаваемого турбиной, после прохождения воздушного фильтра и расходомера (объем этого воздуха уже был измерен). Когда в коллекторе создается высокое разрежение, вакуум активирует клапан, например при резком замедлении (сбросе газа), на холостых или малых оборотах. Клапан на самом деле не регулирует холостые обороты — это эффект побочный. Сжатый воздух при открытом клапане имеет путь для выхода, не вызывая при этом повреждения турбины. Создается и побочный эффект: сжатый воздух еще сильнее раскручивает турбину. Это весьма существенно при интенсивном разгоне при быстром переключении на повышенные передачи. Другими словами, этот клапан поддерживает раскрученное состояние турбины. Это и есть принцип работы перепускного клапана Bypass valve.

Этот клапан активируется за счет вакуума. Одна его часть находится между впускным коллектором и турбиной, другая – в начале воздушного потока, создаваемого турбиной, после прохождения воздушного фильтра и расходомера (объем этого воздуха уже был измерен). Когда в коллекторе создается высокое разрежение, вакуум активирует клапан, например при резком замедлении (сбросе газа), на холостых или малых оборотах. Клапан на самом деле не регулирует холостые обороты — это эффект побочный. Сжатый воздух при открытом клапане имеет путь для выхода, не вызывая при этом повреждения турбины. Создается и побочный эффект: сжатый воздух еще сильнее раскручивает турбину. Это весьма существенно при интенсивном разгоне при быстром переключении на повышенные передачи. Другими словами, этот клапан поддерживает раскрученное состояние турбины. Это и есть принцип работы перепускного клапана Bypass valve.

Существуют клапаны, которые работают по другому принципу. Они не перенаправляют на вход турбины сжатый воздух, а просто выводят его в атмосферу с оригинальным звуком. Но подобная идея нравится не всем. Хотя встречаются люди, которым этот звук нравится, и они ставят этот клапан специально ради него. Есть фирмы, которые любителям «хорошего» звука идут навстречу, и даже ставят на свои изделия специальный регулировочный винт, чтобы можно было регулировать громкость звука.

Но подобная идея нравится не всем. Хотя встречаются люди, которым этот звук нравится, и они ставят этот клапан специально ради него. Есть фирмы, которые любителям «хорошего» звука идут навстречу, и даже ставят на свои изделия специальный регулировочный винт, чтобы можно было регулировать громкость звука.

Небольшое уточнение: клапаны, изготовленные в фабричных условиях, имеют небольшие размеры, они не могут справиться с большим давлением, дают утечки, из–за которых резко снижается эффективность работы турбины, особенно при создании наддува, в тот момент, когда турбина еще только раскручивается. Поэтому турбина, чтобы создать нужное давление, раскручивается дольше. Если тюнинг автомобиля планируется более глобальный, рекомендуется заменить фабричный клапан на тюнинговый.

О клапанах компании HKS

SSQV – отличный клапан: рельефный, двухступенчатый, последовательный.

Большинство выпускных клапанов работает по принципу «толкай». Принцип работы клапана SSQV – «тяни». Главнейшее его достоинство – не допускает утечек, как при высоком давлении (естественно, в рабочих пределах), так и в условиях вакуума.

Главнейшее его достоинство – не допускает утечек, как при высоком давлении (естественно, в рабочих пределах), так и в условиях вакуума.

Клапан SSQV срабатывает при изменении давления. Постоянные давление или уровень разряжения в линии на его срабатывание не влияют. Это позволяет клапану срабатывать более оперативно и на холостом ходу быть полностью закрытым. Обычно на двигателях большой мощности и требующих большого наддува, устанавливаются массивные клапаны. Недостаток такого клапана – большая инертность, т.е. работает он с замедленной реакцией, для срабатывания необходимо большое давление. Это отрицательно сказывается во время езды с незначительными нагрузками, турбокомпрессор оказывается под повышенным давлением потока воздуха. Наоборот, маленькие клапаны срабатывают быстро, но они не способны работать, если требуется управлять потоками под большим давлением. А это необходимое условие для достижения большой мощности. Под большим давлением клапанная пружина не выдерживает, и он допускает утечку.

Чтобы избежать описанных недостатков и получить наибольшую производительность, в компании HKS разработан выпускной клапан, состоящий из двух последовательных клапанов. Первый – маленький, служит для супер быстрого срабатывания при незначительных нагрузках. Второй – большой, предназначен для работы при значительных нагрузках и больших мощностях.

Клапан изготовлен из сплава алюминия, это обеспечивает его долговечность. Имеет приятный вид. Агрессивный уникальный звук создается трех лепестковым выпуском сжатого воздуха.

Клапан HKS производится, как универсальный набор для любой машины, так и для конкретной модели. В последнем случае поставляются все необходимые детали для установки.

Что такое клапан управления турбиной и как он работает

Для полноценного функционирования турбины в двигателе автомобиля, нужен специальный клапан, который поддерживает надлежащий уровень давления в воздушной и жидкой среде. Без этого устройства двигатель машины может выйти из строя. Поэтому важно понимать особенности работы данного механизма. В этой публикации мы расскажем, что такое клапан управления турбиной и как он работает.

Поэтому важно понимать особенности работы данного механизма. В этой публикации мы расскажем, что такое клапан управления турбиной и как он работает.

Содержание

- Клапан управления турбиной – особенности.

- Принципы работы механизма.

- Разновидности клапанов.

Что такое клапан управления турбиной

Мощность, создаваемая двигателем с турбонаддувом напрямую связана с количеством воздуха, который заполняет цилиндры. Другие переменные, такие как температура, влажность, время зажигания и т.д., влияют на количество наддува.

Услуги по ремонту клапана турбины

Помимо этого, повышение давления наддува является очень простым и эффективным способом увеличения объема воздушного потока в двигатель, тем самым, увеличивая выходную мощность.

Клапан управления турбиной

Хотя увеличение наддува является простым способом получения мощности, это следует делать разумно и с пониманием механических ограничений двигателя. Поэтому важно использовать датчик наддува (клапан управления турбиной, буст-контроллер). Если не применять данный механизм, неконтролируемое повышение уровня наддува приведет к увеличению механического и термического напряжения на всех компонентах двигателя. В большинстве случаев увеличение наддува на 10-20% вполне безопасно.

Если не применять данный механизм, неконтролируемое повышение уровня наддува приведет к увеличению механического и термического напряжения на всех компонентах двигателя. В большинстве случаев увеличение наддува на 10-20% вполне безопасно.

Как работает клапан управления турбиной

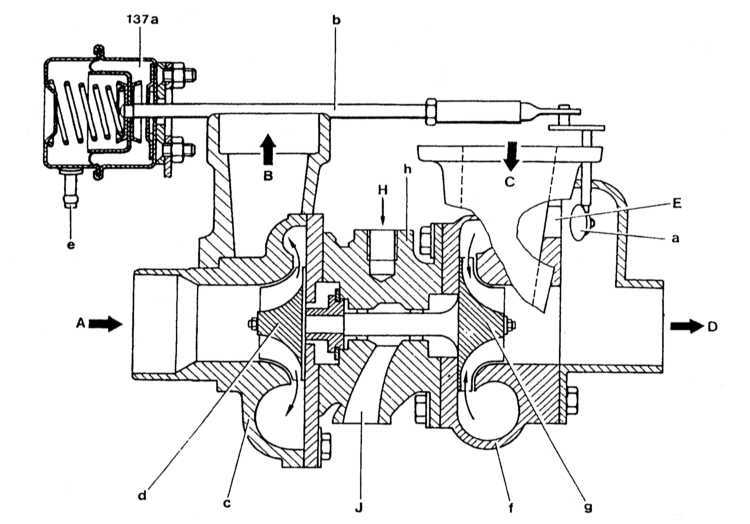

Все двигатели с турбонаддувом имеют ту или иную форму заводского контроля наддува, и все они работают на пневматической системе. Чтобы понять, как работает буст-контроллер, для начала нужно взглянуть на эту систему. Давление наддува определяется перепускным клапаном, который на большинстве заводских турбин встроен в корпус турбины.

Назначение перепускной заслонки состоит в том, чтобы выпускать контролируемое количество выхлопных газов, чтобы поддерживать скорость вращения вала турбины, а, следовательно, и наддув, под контролем. Если бы не клапан, давление наддува продолжало бы быстро подниматься до катастрофических уровней. Клапан управления турбиной установленный на турборежиме (за исключением внешних систем заслонки), является частью пневматической системы, которая управляет заслонкой.

Давление нагнетания подается к приводу через небольшой шланг из выпускного отверстия компрессора, образуя тем самым контур управления. По мере повышения давления наддува, это давление начинает открывать задвижку через привод, чтобы замедлить наращивание наддува, пока не будет достигнут установленный уровень.

При правильном подключении к шлангу, который питает привод заслонки, буст-контроллер «отбирает» измеренное количество воздуха (заданное регулировочным винтом наверху), чтобы снизить давление в шланге.

Виды клапанов

Электромагнитный клапан управления турбиной представляет собой электромеханическое устройство, которое открывает или закрывает проходные сечения. Используется для регулировки потока воздуха. Электромагнитный буст-контроллер характеризуется рабочим давлением, рабочей средой, температурой работы, температурой окружающей среды, ресурсом и опцией клапанов.

Байпасный (внешний) клапан зачастую встраивается в мощных автомобилях (от 400 л. с.), для установки понадобится перекрестная труба или же изменение части коллектора.

с.), для установки понадобится перекрестная труба или же изменение части коллектора.

Внутренний клапан используется во многих автомобилях с дизельным турбодвигателем. Чтобы достичь нужного давления, заслонка данного механизма приоткрывает поступление отработанных газов, а для набора таких газов закрывается.

Клапан регулировки наддува, пример – видео:

Читайте также: Что такое актуатор турбины и его функции. Настройка актуатора турбины.

Принцип работы актуатора турбины — проверка, регулировка и ремонт

Актуатор турбины

Автомобиль – неизменных помощник практически половины населения страны. Не удивительно, что многие стараются получить максимальную пользу с машины, с минимальными вложениями. И сегодня, чтобы улучшить тяговые характеристики авто, не нужно что-то кардинально менять. Увеличить тяговые характеристики машины можно просто установив турбонаддув.

И сегодня, чтобы улучшить тяговые характеристики авто, не нужно что-то кардинально менять. Увеличить тяговые характеристики машины можно просто установив турбонаддув.

Суть улучшения – турбонаддув позволяет принудительно увеличить объемы воздуха, подающиеся в камеру сгорания, тем самым улучшить процесс сгорания топлива без необходимости физического изменения параметров самого двигателя.

Здесь важно учесть, что больший объем сожженного топлива увеличивает давление и объем выхлопных газов. Поэтому требуется усиленное, оперативное их отведение, чтобы освободить место для новой порции воздуха. Именно на этом и базируется принцип работы актуатора турбины, который мы сегодня рассмотрим.

Как работает актуатор турбины

Для начала определимся в терминологии. Актуатор может иметь множество разговорных названий – вестгейт, вакуумный регулятор, избыточный клапан. Все это одна деталь, базовая роль которой сводится к выполнению функции сброса повышенного давления воздуха (выхлопных газов), во время работы двигателя автомобиля. Этот элемент выступает промежуточным звеном между турбокомпрессором и двигателем, оберегая их от перегрузки.

Этот элемент выступает промежуточным звеном между турбокомпрессором и двигателем, оберегая их от перегрузки.

Устанавливается практически на турбине.

- Принцип работы актуатора сводится к тому, что при высоких оборотах двигателя, когда возрастает давление выхлопных газов с одной стороны и воздуха, направляемого через турбокомпрессор в двигатель с другой открывается клапан и стабилизирует ситуацию. Во время открытия клапана часть выхлопных газов попросту проходят мимо турбинного колеса, что приводит к снижению эффективности работы турбинного нагнетающего колеса и снижает давление воздуха.

Снижение давления выхлопных газов и направление их в обход турбинного колеса выполняется через калитку вестгейта, управляемую актуатором. Тем самым потребность в воздухе для горючей смеси четко соответствует моменту очищения камеры сгорания от выхлопных газов.

Иные типы актуаторов

В турбинах с изменяемой геометрией также есть актуаторы, которые бывают электрические и пневматические (вакуумные). Актуаторы в этом случае служат для поворота лопаток механизма изменяемой геометрии. Обычно в таких турбинах нет калитки вестгейта с управлением актуатором от повышенного давления.

Актуаторы в этом случае служат для поворота лопаток механизма изменяемой геометрии. Обычно в таких турбинах нет калитки вестгейта с управлением актуатором от повышенного давления.

Наиболее распространенные поломки актуаторов

- повреждение электрических элементов;

- износ зубьев шестеренок и червяка у электрического актуатора;

- выходит из строя электромотор;

- повреждение мембраны вакуумного актуатора.

В таких случаях, чтобы отремонтировать актуатор турбины, необходимо выполнить его диагностику с целью точно определить поломку. Для устранения неисправности целесообразно обратиться в специализированный сервисный центр. Устранить поломку самостоятельно будет достаточно сложно – для определения неисправности нужно специальное оборудование, которое в большинстве случаев отсутствует в домашних условиях. А если покупать отдельно – намного дешевле ремонт актуатора провести в сервисном центре.

Проверка актуатора

Изначально, в момент реализации, актуатор имеет заводские настройки и, фактически, готов к работе. Но после установки на транспортное средство целесообразно проверить актуатор и отрегулировать. Характерным сигналом выполнить такие действия будет дребезжание компрессора в момент глушения двигателя авто. Здесь не стоит паниковать, это не поломка актуатора. Просто шток клапана излишне болтается в процессе работы.

Но после установки на транспортное средство целесообразно проверить актуатор и отрегулировать. Характерным сигналом выполнить такие действия будет дребезжание компрессора в момент глушения двигателя авто. Здесь не стоит паниковать, это не поломка актуатора. Просто шток клапана излишне болтается в процессе работы.

Кроме этого, часто, если правильно настроить актуатор, можно существенно увеличить производительность турбокомпрессора путем наращивания давления воздуха, подаваемого в двигатель.

Регулировка осуществляется несколькими путями

- Самый простой и распространенный способ – просто выполнить замену пружины на более мощную. То позволит увеличить и поддерживать высокое давление турбины до момента срабатывания выпускного клапана. Но это чревато превышением оборотов вала турбины.

- Следующий вариант, это выполнить подтяжку (можно затянуть, либо послабить) регулятора, влияющего на процесс открытия и последующее закрытия заслонки.

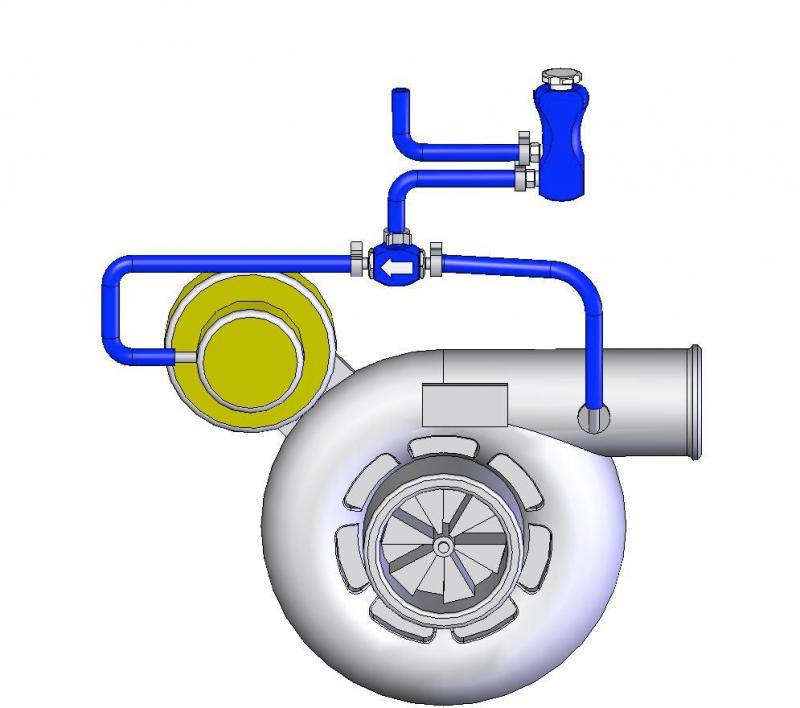

- Еще один вариант – установка буст-контроллера. Устройство устанавливают перед вестгейтом и обеспечивает снижение давления, при котором срабатывает мембрана актуатора. Фактически такое устройство берет на себя часть функции регулирования давления, вследствие чего клапан не получает информации о реальном давлении газов и продолжает работать в штатном режиме.

Настройка актуатора

Конечно, ремонт турбин следует выполнять в условиях профессиональных сервисных центров, имеющих все необходимое диагностическое оборудование и запасные детали в случае необходимости что-либо менять. Вместе с этим обычная настройка может быть выполнена в домашних условиях.

Для этого потребуется пассатижи и ключ на 10. Последовательность действий будет такой:

- Снять турбокомпрессор (некоторые модели машин дают возможность добраться до клапана без необходимости выполнения этой процедуры).

- Снять скобу со штока, ослабить гайку, подтянуть винт регулировки (необходимо крутить влево).

- Выполнить легкое постукивание по заслонке. Подтягивать до момента, пока не пропадет небольшое дребезжание. Учитывайте, чем туже затягиваете, тем сильнее будет возрастать давление на мембране.

- Затяните гайку, верните скобу в исходное положение.

Чтобы проверить правильность ваших действий при настройках – запустите мотор и опробуйте его на разных режимах работы. Если все действия были верными – посторонних звуков не будет, в том числе и в момент глушения двигателя.

принцип работы, основные неисправности, диагностика и настройка

Для многих водителей автомобиль – это просто средство передвижения, тогда как для других машина является хобби, в которое они готовы вкладывать время и деньги, чтобы добиться улучшения базовых характеристик. Одним из наиболее популярных способов тюнинга двигателя автомобиля является установка турбины (турбокомпрессора). Турбина способна значительно повысить мощность мотора, если ее правильно подобрать и настроить.

Одним из наиболее популярных способов тюнинга двигателя автомобиля является установка турбины (турбокомпрессора). Турбина способна значительно повысить мощность мотора, если ее правильно подобрать и настроить.

В настоящее время наибольшую популярность имеют турбины высокого давления, которые отличаются от базовых вариантов турбокомпрессоров наличием клапана. Он необходим, чтобы справляться с избыточным давлением при работе двигателя на высоких оборотах.

Оглавление: 1. Как работает актуатор турбины 2. Распространенные неисправности актуатора турбины 3. Как настроить актуатор турбины

Обратите внимание: В автомобильном сленге данный клапан может носить разные названия, среди которых самые распространенные следующие: вестгейт, актуатор, вакуумный регулятор. Следует понимать, что под всеми этими терминами подразумевается одна деталь, которая занимается защитой турбины от перегрузок при работе на высоких оборотах.

В процессе эксплуатации актуатор турбины может выйти из строя, и владельцу автомобиля потребуется его замена, чтобы продолжить эксплуатировать автомобиль с турбированным мотором. Замена вестгейта подразумевает не только его установку, но и регулировку, которую крайне важно выполнить правильно. В рамках данной статьи рассмотрим, как настроить клапан турбины самостоятельно, не обращаясь к специалистам сервисных центров.

Замена вестгейта подразумевает не только его установку, но и регулировку, которую крайне важно выполнить правильно. В рамках данной статьи рассмотрим, как настроить клапан турбины самостоятельно, не обращаясь к специалистам сервисных центров.

Как работает актуатор турбины

Как было отмечено выше, задачей актуатора турбины является снижение давления при работе мотора на высоких оборотах. Он монтируется до турбины в выпускной коллектор автомобиля.

Принцип работы вестгейта крайне простой. Когда в двигателе повышаются обороты, а вместе с тем возрастает давление отработавших газов, стоит задача пустить их мимо самого турбинного колеса. Соответственно, в этот момент происходит открытие актуатора, установленного до турбины, и через него выходят отработавшие газы. За счет этого в клапаны попадает больше воздуха, что необходимо для максимального разгона турбонагнетателя.

Распространенные неисправности актуатора турбины

Можно выделить три главных причины, почему ломается вестгейт:

- Выходят из строя электронные составляющие компонента системы, которые отвечают за его своевременное открытие/закрытие;

- Ломаются зубья шестерней привода, что приводит к сложностям при открытии и закрытии клапана;

- Выход из строя электромотора, который отвечает за работу створки, вследствие чего система не функционирует должным образом.

В условиях специализированного сервисного центра можно устранить все описанные выше проблемы, но важно отметить, что для начала необходимо правильно диагностировать поломку, для чего потребуются специальные тестеры. Соответственно, самостоятельный ремонт актуатора турбины часто невозможен из-за отсутствия необходимого оборудования.

Чаще всего, когда клапан турбины выходит из строя, его целесообразнее не ремонтировать, а заменить. Особенно это актуально, когда выходят из строя манжет или маслосъемные колпачки, которые не подлежат замене. В таком случае потребуется снять актуатор турбины и установить на его место новый. Делается это следующим образом:

- Первым делом потребуется достать из корпуса старую манжету;

- Далее крайне важно обезжирить поверхности, чтобы они плотно скрепились друг с другом;

- После этого, используя герметичный клей, нужно наклеить новую манжету на корпус с двумя колпачками;

- Для создания необходимого вакуума между колпачками создается зазор, вместе с тем обеспечивается дополнительная смазка;

- Далее при помощи клея крепится мембрана, и ее важно завальцевать по всей окружности.

На этом можно считать установку активатора завершенной. Остается его настроить, чтобы он правильно работал с системой.

Как настроить актуатор турбины

Первый вопрос, который возникает у водителя после установки актуатора на турбину – «Зачем его настраивать?». Ответ на этот вопрос очень простой – если не произвести настройку (или настроить актуатор неправильно), то во время работы турбины в период перегазовок будет ощущаться серьезное дрожание системы. Кроме того, оно будет заметно при остановке двигателя. Еще один момент, который явно указывает на то, что актуатор турбины не настроен должным образом, это недостаточный наддув.

Обратите внимание: Недостаточный наддув может возникать не только по причине плохой настройки турбины. Также он проявляется, если впуск системы негерметичен.

Есть три способа, как настроить актуатор турбины:

- Заменить пружину. Это самый простой вариант, который основывается на том, что при замене пружины устанавливается более упругая деталь, которая увеличивает давление.

При необходимости можно установить более мягкую пружину, чтобы это давление снизить;

При необходимости можно установить более мягкую пружину, чтобы это давление снизить; - Регулировка конца актуатора. Если ослабить конец вестгейта, удастся удлинить тягу перепускного клапана, а если его затянуть, то тяга сократится. Если в результате такой настройки сократить тягу, удастся более плотно прижать заслонку. Соответственно, потребуется большее усилие, чтобы ее открыть. Это приводит к тому, что крыльчатка раскручивается в меньшие сроки;

- Установка буст-контроллера. Еще один вариант, позволяющий повысить наддув. Данный механизм меняет настоящее значение давления. Его требуется установить до вестгейта, чтобы он снижал воздействующее на него давление. Буст-контроллер будет заниматься тем, что выпустит часть воздуха самостоятельно, соответственно, оставив меньше работы для актуатора.

Это три самых распространенных способа настройки актуатора турбины, каждый из которых имеет свои преимущества и недостатки.

Загрузка…Расход и работа паровой турбины

Паровые турбины — одна из старейших и наиболее универсальных технологий первичных двигателей, остающихся в общем использовании. Они приводят в движение бесчисленное количество машин и производят энергию на многих заводах по всему миру. Паровые турбины использовались более 120 лет, когда они заменили поршневые паровые двигатели из-за их более высокой эффективности и более низкой стоимости. Мощность паровой турбины может варьироваться от 20 киловатт до нескольких сотен мегаватт (МВт) для больших водителей.

Они приводят в движение бесчисленное количество машин и производят энергию на многих заводах по всему миру. Паровые турбины использовались более 120 лет, когда они заменили поршневые паровые двигатели из-за их более высокой эффективности и более низкой стоимости. Мощность паровой турбины может варьироваться от 20 киловатт до нескольких сотен мегаватт (МВт) для больших водителей.

Паровая турбина используется для выработки максимального количества механической энергии с использованием минимального количества пара в компактном приводе, обычно в конфигурации с прямым приводом. Возможности изменения или регулировки скорости также важны для паровых турбин. В настоящее время паровые турбины широко используются в различных приложениях приводов для механических приводов и энергоблоков и производят почти 1 миллион (МВт) мощности по всему миру.

Ротор паровой турбины — это вращающийся элемент, к которому прикреплены колеса и лопасти.Лезвие — это компонент, который извлекает энергию из пара.

Конструкции и типы паровых турбин

Доступны два основных типа конструкций паровых турбин. Один из них — это импульсная конструкция, в которой ротор вращается в результате воздействия пара на лопасти. Другой является реактивной конструкцией, и он работает по принципу, согласно которому ротор получает вращающую силу от пара, покидающего лопасти.

Пар обычно входит в один конец, движется в одном направлении к другому концу секции и выходит из обсадной колонны для повторного нагрева или передачи в следующую секцию.Однако в двухпоточной паровой турбине пар входит в середину и течет в обоих направлениях к концам секции. Двухпоточные устройства были популярны много лет назад. За исключением особых обстоятельств, они не рекомендуются для современных приложений.

Конденсатор

Основным типом паровой турбины является конденсационная паровая турбина, которая использовалась для больших приводов с превышением определенного предела номинальной мощности (скажем, как очень грубое указание, выше 8 МВт).-500x500w.jpg) Эти паровые турбины выпускаются непосредственно в один или несколько конденсаторов, которые поддерживают условия вакуума на выходе из паровой турбины. Система трубок с охлаждающей водой конденсирует пар в воду (жидкость) в конденсаторе.

Эти паровые турбины выпускаются непосредственно в один или несколько конденсаторов, которые поддерживают условия вакуума на выходе из паровой турбины. Система трубок с охлаждающей водой конденсирует пар в воду (жидкость) в конденсаторе.

Вакуум в конденсаторе возникает, когда охлаждающая вода из окружающей среды конденсирует пар (выхлоп турбины) в конденсаторе. Поскольку известно, что небольшое количество воздуха просачивается в систему, когда давление ниже атмосферного, для удаления неконденсируемых газов из конденсатора обычно используется относительно небольшой компрессор.Неконденсирующиеся газы могут включать воздух, небольшое количество побочного продукта коррозии, вызванной реакцией вода-железо, и водород.

Процессы конденсационной паровой турбины производят максимальную механическую мощность и эффективность от подачи пара. Однако выходная мощность конденсационных паровых турбин чувствительна к температуре окружающей среды. Конденсационные паровые турбины дорогие, большие, сложные и менее пригодны для применения с механическим приводом. Паровые турбины, особенно для малых и средних машин, пропускают пар вокруг рядов лопаток и через торцевые уплотнения.Когда конец находится под низким давлением, как в случае с конденсационными паровыми турбинами, воздух может просочиться в систему. Утечки вызывают меньшую мощность, чем ожидалось.

Паровые турбины, особенно для малых и средних машин, пропускают пар вокруг рядов лопаток и через торцевые уплотнения.Когда конец находится под низким давлением, как в случае с конденсационными паровыми турбинами, воздух может просочиться в систему. Утечки вызывают меньшую мощность, чем ожидалось.

Противодавление

Другой тип паровой турбины — это паровая турбина с противодавлением, которая является наиболее подходящим оборудованием для приложений с механическим приводом, таких как приводы компрессоров или насосов. Термин противодавление относится к паровым турбинам, которые выпускают пар с давлением выше атмосферного.Давление нагнетания обычно определяется конкретным применением пара в установке. Более низкие давления часто используются в малых и больших приложениях низкого давления (НД), таких как системы отопления, а более высокие давления часто используются при подаче пара в промышленные процессы.

Промышленные процессы часто включают дальнейшее расширение для других меньших механических приводов с использованием небольших паровых турбин для приведения в действие вращающегося оборудования (например, насосов смазочного масла), которое непрерывно работает в течение длительных периодов времени. Значительная способность к выработке механической энергии приносится в жертву, когда пар используется при значительном давлении, а не расширяется до вакуума в конденсаторе. Выпуск пара в парораспределительную систему при избыточном давлении 10 бар (изб.) Может принести в жертву примерно половину мощности, которая могла бы быть произведена при условиях пара на входе около 50 бар изб. И 420 ° C, что типично для малых и средних паровых турбин.

Значительная способность к выработке механической энергии приносится в жертву, когда пар используется при значительном давлении, а не расширяется до вакуума в конденсаторе. Выпуск пара в парораспределительную систему при избыточном давлении 10 бар (изб.) Может принести в жертву примерно половину мощности, которая могла бы быть произведена при условиях пара на входе около 50 бар изб. И 420 ° C, что типично для малых и средних паровых турбин.

Между выходной механической мощностью конденсационной паровой турбины и комбинацией мощности и пара паровой турбины с противодавлением может быть обеспечено практически любое соотношение выходной мощности к теплу.Паровые турбины с противодавлением могут иметь множество различных противодавлений, что дополнительно увеличивает изменчивость отношения мощности к теплу.

Добыча

Третий тип паровых турбин — это паровые турбины с отжимом. Отборная турбина имеет одно или несколько отверстий в корпусе для отбора части пара при некотором промежуточном давлении. Отобранный пар можно использовать в технологических целях. Давление отбора пара может регулироваться или не регулироваться автоматически в зависимости от конструкции паровой турбины.

Отобранный пар можно использовать в технологических целях. Давление отбора пара может регулироваться или не регулироваться автоматически в зависимости от конструкции паровой турбины.

Регулируемый отбор позволяет лучше регулировать поток пара через паровую турбину для выработки дополнительной механической энергии в зависимости от рабочих сценариев. В некоторых специальных паровых турбинах могут быть предусмотрены несколько точек отбора, каждая из которых имеет разное давление, соответствующее разной температуре, при которой на установке необходимы услуги отопления (или другие услуги).

Конкретные потребности предприятия в паре и электроэнергии с течением времени определяют степень отбора пара.В больших, часто сложных установках, дополнительный пар может поступать (поступать в корпус и увеличивать поток в паровом тракте) к паровой турбине. Часто это происходит, когда несколько котлов и паропроизводящих систем используются при разном давлении из-за сложности установки и необходимости достижения максимальной тепловой эффективности или ее исторического существования (в сложных установках, которые подвергались нескольким реконструкциям и расширениям). Эти паровые турбины называются паровыми турбинами с впуском.Производители адаптировали запросы клиентов на дизайн, изменяя площадь проходного сечения на ступенях и степень, в которой пар извлекается (или удаляется из пути потока между ступенями), чтобы соответствовать техническим требованиям. В местах отбора и впуска пара клапаны управления потоком пара обычно увеличивают стоимость пара и системы управления.

Эти паровые турбины называются паровыми турбинами с впуском.Производители адаптировали запросы клиентов на дизайн, изменяя площадь проходного сечения на ступенях и степень, в которой пар извлекается (или удаляется из пути потока между ступенями), чтобы соответствовать техническим требованиям. В местах отбора и впуска пара клапаны управления потоком пара обычно увеличивают стоимость пара и системы управления.

Когда пар расширяется за счет высокого давления, как в больших паровых турбинах, пар может начать конденсироваться в турбине, когда температура пара падает ниже температуры насыщения при этом давлении.Если в паровой турбине образуются капли воды, может произойти эрозия лопаток, когда капли ударяют по лопаткам. На этом этапе расширения пар иногда возвращается в котел и повторно нагревается до высокой температуры, а затем возвращается в паровую турбину для дальнейшего (безопасного и надежного) расширения. В некоторых крупных паротурбинных установках сверхвысокого давления также могут быть установлены системы двойного перегрева.

Паровые турбины с отбором и впуском являются специальными машинами, и их следует использовать только в тех случаях, когда они действительно необходимы, поскольку их работа и управление всей системой сложны и иногда могут привести к эксплуатационным проблемам.Паровые турбины с отбором и впуском представляют собой сложные турбомашины со сложным управлением и эксплуатацией, которые должны одновременно управлять паровыми турбинами (часто с переменной нагрузкой) с различными регуляторами расхода пара в зависимости от других агрегатов и требований системы. Их следует использовать только в специальных крупных установках, в которых другие более простые паровые турбины не могут быть коммерчески конкурентоспособными по своим мощностям, тепловому КПД или другим соображениям. Обычно использование сложной паровой турбины с отбором и впуском не оправдано для работы с мощностью в несколько мегаватт и сложных схем работы паровой турбины с переменной нагрузкой и скоростью.

Расход пара, работа и конструкция

Пар сначала нагревается в системе генерации пара (например, в котлах или системах утилизации отходящего тепла), где он достигает высокой температуры, примерно от 400 ° C до 600 ° C. Первый клапан, с которым сталкивается пар, когда он движется из системы генерации пара в паровую турбину, — это главный запорный клапан (главный отключающий или отключающий клапан), который либо полностью открыт, либо полностью закрыт. Этот клапан часто не контролирует поток пара, кроме как полностью его остановить.

Первый клапан, с которым сталкивается пар, когда он движется из системы генерации пара в паровую турбину, — это главный запорный клапан (главный отключающий или отключающий клапан), который либо полностью открыт, либо полностью закрыт. Этот клапан часто не контролирует поток пара, кроме как полностью его остановить.

Рис. 2. Показан еще один пример паровой турбины с внутренними устройствами, компонентами и подсистемами.

Регулирующие или дроссельные клапаны в различных компоновках и конфигурациях также используются для управления впуском пара. Также распространены комбинированные триггерные и дроссельные клапаны. Во многих паровых турбинах должны быть предусмотрены как минимум два независимых отключающих клапана для надлежащего резервирования. Эти клапаны расположены непосредственно перед паровой турбиной и предназначены для выдерживания полной температуры и давления пара.Эти клапаны необходимы, потому что в случае потери механической нагрузки паровая турбина быстро разгонится и разрушится. Это случается нечасто. Причиной этого может быть необычная первопричина, например, отказ муфты. Возможны и другие несчастные случаи, из-за которых требуется два или три независимых запорных клапана, которые обеспечивают безопасность и надежность, но увеличивают стоимость системы.

Это случается нечасто. Причиной этого может быть необычная первопричина, например, отказ муфты. Возможны и другие несчастные случаи, из-за которых требуется два или три независимых запорных клапана, которые обеспечивают безопасность и надежность, но увеличивают стоимость системы.

Приводы паровых турбин оснащены дроссельными клапанами или регуляторами сопел для регулирования потока пара и обеспечения работы с переменной скоростью.Привод паровой турбины может выполнять ту же функцию, что и привод электродвигателя с регулируемой скоростью. Паровые турбины обычно могут работать в широком диапазоне скоростей и не выходят из строя при перегрузке. Они также обеспечивают высокий пусковой крутящий момент, необходимый для нагрузок с постоянным крутящим моментом, например, для поршневых насосов или компрессоров.

Пар ударяет по первому ряду лопастей при таком высоком давлении, что он может создавать крутящий момент с небольшой площадью поверхности. Воздействие пара заставляет ротор вращаться. Однако по мере продвижения ступеней паровой турбины пар теряет давление и энергию, поэтому требуются все более большие площади поверхности. По этой причине размеры лопастей увеличиваются с каждой ступенью. Когда пар выходит из турбины, его температура падает, и он теряет почти все свое повышенное давление. Некоторое падение давления также происходит на диафрагме, которая является компонентом между внешней стенкой и внутренней стенкой. Перегородки диафрагмы направляют пар к вращающимся лопастям.

Однако по мере продвижения ступеней паровой турбины пар теряет давление и энергию, поэтому требуются все более большие площади поверхности. По этой причине размеры лопастей увеличиваются с каждой ступенью. Когда пар выходит из турбины, его температура падает, и он теряет почти все свое повышенное давление. Некоторое падение давления также происходит на диафрагме, которая является компонентом между внешней стенкой и внутренней стенкой. Перегородки диафрагмы направляют пар к вращающимся лопастям.

Пар должен ударить по лопастям под определенным углом, чтобы максимизировать полезную работу давления пара. Здесь в игру вступают сопла. Между лопастными колесами размещены неподвижные кольца форсунок, чтобы «повернуть» пар под оптимальным углом для удара лопастей. Упорный подшипник установлен на одном конце главного вала для сохранения его осевого положения и предотвращения столкновения движущихся частей с неподвижными частями. Опорный подшипник поддерживает главный вал и не позволяет ему выскакивать из корпуса на высоких скоростях.

Вытяжной колпак направляет пар из последней ступени паровой турбины, и он спроектирован так, чтобы минимизировать потерю давления, которая снизила бы тепловой КПД паровой турбины. После выхода из выхлопной секции пар поступает в конденсатор, где охлаждается до жидкого состояния. В процессе конденсации пара обычно создается вакуум, который затем вводит больше пара из паровой турбины. Вода возвращается в систему производства пара, повторно нагревается и используется повторно. Регулятор — это устройство, которое регулирует скорость турбины.Современные паровые турбины имеют электронный регулятор, который использует датчики для контроля скорости, проверяя зубья ротора.

Чтобы спроектировать более эффективную паровую турбину, следует использовать кожух с соответствующими соплами и лопатками для удержания пара и клапаны для управления подачей пара к соплам. Толстостенные отливки, используемые для секций турбин, работающих под давлением, называются кожухами и обычно изготавливаются из материалов из легированной стали. Некоторые конструкции включают внутреннюю и внешнюю оболочки, которые служат для уравновешивания перепада давления и уменьшения толщины оболочки при тепловом напряжении, запуске и нагрузке.Многоступенчатые конструкции используются для повышения эффективности. Тип и количество ступеней турбины, а также форма и размер лопаток различаются. Они определяются на основе давления и температуры пара, давления выхлопных газов и скорости.

Некоторые конструкции включают внутреннюю и внешнюю оболочки, которые служат для уравновешивания перепада давления и уменьшения толщины оболочки при тепловом напряжении, запуске и нагрузке.Многоступенчатые конструкции используются для повышения эффективности. Тип и количество ступеней турбины, а также форма и размер лопаток различаются. Они определяются на основе давления и температуры пара, давления выхлопных газов и скорости.

Когда ротор паровой турбины неподвижен, пар, проходящий через сопло, ударяет по лопаткам с полной силой, создавая наибольший крутящий момент. Однако, поскольку это происходит при остановленном роторе, выполняемая работа равна нулю.С другой стороны, если скорость ротора равна скорости пара, пар не будет иметь компоненты скорости относительно лопастей, и лопасти не будут вращаться. Следовательно, этот случай приводит к нулевому крутящему моменту и, опять же, нулевой работе. Максимальный КПД находится между этими двумя крайностями. Для достижения идеальных условий эксплуатации и максимальной эффективности необходимо провести надлежащую оптимизацию.

Из-за высокого давления, используемого в паровых турбинах, корпус достаточно толстый, и, следовательно, паровые турбины обладают большой тепловой инерцией.Их следует медленно нагревать и охлаждать, чтобы свести к минимуму дифференциальное расширение между вращающимися лопастями и неподвижными компонентами. Для разогрева больших паровых турбин может потребоваться от пяти до девяти часов. В то время как агрегаты меньшего размера имеют более быстрое время пуска, паровые турбины заметно отличаются от поршневых двигателей, которые запускаются быстро, и от газовых турбин, которые могут запускаться за умеренное время и с разумной скоростью следовать за нагрузкой.

Паровые турбины обычно работают непрерывно в течение продолжительных периодов времени, даже если пар, подаваемый в установку, и передаваемая механическая мощность могут изменяться в течение таких периодов непрерывной работы.Поскольку большинство паровых турбин выбираются для приложений с высокими коэффициентами нагрузки, характер их применения часто учитывает необходимость только медленных изменений температуры во время работы, и можно допустить длительное время запуска.-500x500w.jpg) Паровые котлы также имеют длительное время запуска.

Паровые котлы также имеют длительное время запуска.

Поток, износ и деградация

Примеси в паре могут вызывать отложения, накипь и коррозию в паровых турбинах, что отрицательно сказывается на их работе. Три наиболее важных механизма отказа в любой паровой турбине низкого давления, связанные с коррозией, — это точечная коррозия, коррозионная усталость и коррозионное растрескивание под напряжением.Местная паровая среда определяет, возникают ли эти механизмы повреждения на поверхностях лезвий и дисков.

Зона фазового перехода, где расширение и охлаждение пара приводит к конденсации, особенно важна. Ряд процессов, происходящих в этой зоне, таких как осаждение химических соединений из перегретого пара, осаждение, испарение и высыхание жидких пленок на горячих поверхностях, приводят к образованию потенциально коррозионных отложений на поверхности.

Чистота пара и условия отключения — два параметра, которые приводят к коррозионным повреждениям.Еще одним важным фактором могут быть условия окружающей среды, возникающие во время останова. Это условия, которые возникают во время незащищенного останова, когда насыщенные кислородом влажные и жидкие пленки образуются на поверхностях паропровода в результате гигроскопических эффектов. Эти пленки непосредственно вызваны ненадлежащими методами останова, принятыми группой по эксплуатации / техническому обслуживанию паровых турбин или всей командой. Они могут привести к питтингу, который чаще всего является предвестником механизмов коррозии.

Это условия, которые возникают во время незащищенного останова, когда насыщенные кислородом влажные и жидкие пленки образуются на поверхностях паропровода в результате гигроскопических эффектов. Эти пленки непосредственно вызваны ненадлежащими методами останова, принятыми группой по эксплуатации / техническому обслуживанию паровых турбин или всей командой. Они могут привести к питтингу, который чаще всего является предвестником механизмов коррозии.

Соответствующие свойства материала (такие как состав, структура и внутренние напряжения) и конструкция (температура, напряжения и щели) также играют важную роль.Точечная коррозия может также возникать во время работы в щелях, например, в местах крепления лезвий. Чистота пара контролирует большинство процессов коррозии и жизненно важна для надежности паровой турбины.

Возможны механические блокировки из-за отложений. Блокировки в чувствительных местах, хотя и встречаются редко, обычно имеют серьезные последствия. Например, даже небольшие отложения на штоке обратного клапана паровой турбины могут нарушить его работу. В случае отключения паровой турбины неисправный обратный клапан может привести к продолжению потока пара и некоторому повреждению турбины.Кроме того, отложения на неподвижных частях, если они достаточно толстые и сильные, могут препятствовать движению лезвия, представляя особый риск механического повреждения небольших лезвий.

В случае отключения паровой турбины неисправный обратный клапан может привести к продолжению потока пара и некоторому повреждению турбины.Кроме того, отложения на неподвижных частях, если они достаточно толстые и сильные, могут препятствовать движению лезвия, представляя особый риск механического повреждения небольших лезвий.

Закупорка парового тракта изменяет соотношение давлений в паровой турбине таким образом, что может вызвать осевое смещение вала. Это может привести к контакту между вращающимися и неподвижными частями, что может привести к серьезному повреждению. Такие условия часто обнаруживаются и избегаются путем контроля давления в паровой турбине.

Более частым, но менее значимым результатом блокировки потока пара является снижение пропускной способности (поглощающей способности) паровой турбины и изменение эффективного профиля потока пара на лопатках паровой турбины. Эти изменения приводят к уменьшению расхода пара, снижению выходной мощности и снижению эффективности турбины. Распространенными примерами являются отложения меди и алюминия в паровых турбинах высокого давления и отложения кремнезема в турбинах среднего и низкого давления.

Распространенными примерами являются отложения меди и алюминия в паровых турбинах высокого давления и отложения кремнезема в турбинах среднего и низкого давления.

Амин Алмаси — старший консультант по вращающемуся оборудованию в Австралии. Он является дипломированным профессиональным инженером Engineers Australia и IMechE и имеет степени бакалавра и магистра в области машиностроения и RPEQ. Он является активным членом Engineers Australia, IMechE, ASME и SPE и является автором более 100 документов и статей, посвященных вращающемуся оборудованию, мониторингу состояния, оффшорным, подводным работам и надежности.

Главный запорный клапан — обзор

ВЫБОР ПЕРВИЧНОГО ДВИГАТЕЛЯ ДЛЯ ТУРБОТРЕНЕРОВ НА АЗОТНО-КИСЛОТНЫХ УСТАНОВКАХ

Компрессоры являются неотъемлемым элементом турбонагнетателя, частью которого является расширитель горячего газа, и его основной движитель.Поэтому ниже кратко освещаются наиболее важные аспекты этих драйверов.

Значительное количество тепла, выделяемого на заводах по производству азотной кислоты, предполагает, что пар должен производиться и использоваться для привода компрессоров. Рекуперация энергии была стандартной практикой с первых дней работы заводов по окислению аммиака; с ростом затрат на энергию регенерация энергии становится все более важной.

Рекуперация энергии была стандартной практикой с первых дней работы заводов по окислению аммиака; с ростом затрат на энергию регенерация энергии становится все более важной.

Современные заводы по производству азотной кислоты спроектированы для самообеспечения энергией при нормальной эксплуатации.За исключением фазы запуска, количество производимого тепла будет равно энергии, потребляемой компрессорами. Более того, во многих случаях избыточная энергия может быть экспортирована, например, в виде пара.

Разница между мощностью, потребляемой компрессорным агрегатом — самым большим потребителем энергии, — и энергией, рекуперированной детандером, компенсируется дополнительным приводом. В зависимости от процесса эта машина должна обеспечивать от 5% до 85% мощности сжатия при нормальной работе.

Остаточный газ, покидающий абсорбционную башню, доступен при повышенной, но низкой температуре. Чтобы использовать его для рекуперации энергии в детандере, он должен быть соответствующим образом нагрет. Чем выше температура хвостового газа, поступающего в детандер при одинаковом массовом расходе и давлении, тем выше выходная мощность детандера и, следовательно, требуемая нормальная рабочая мощность соответствующего первичного двигателя или «дополнительного привода» меньше. Однако тепло, используемое для повышения температуры остаточного газа, больше не используется для производства полезного пара.Поэтому проектировщик установки должен оптимально разделить общее доступное тепло. Это решение может повлиять на то, какой тип дополнительного драйвера лучше.

Чем выше температура хвостового газа, поступающего в детандер при одинаковом массовом расходе и давлении, тем выше выходная мощность детандера и, следовательно, требуемая нормальная рабочая мощность соответствующего первичного двигателя или «дополнительного привода» меньше. Однако тепло, используемое для повышения температуры остаточного газа, больше не используется для производства полезного пара.Поэтому проектировщик установки должен оптимально разделить общее доступное тепло. Это решение может повлиять на то, какой тип дополнительного драйвера лучше.

Электродвигатели могут быть рассмотрены в случаях, когда считается выгодным экспортировать избыточный пар за пределы завода по производству азотной кислоты. Конденсационные паровые турбины обычно используются для преодоления дефицита мощности. Вытяжно-конденсационные турбины позволяют использовать часть имеющегося пара для отопления.

Турбина с противодавлением (без конденсации) также может использоваться, если есть рентабельное использование пара промежуточного давления. В том маловероятном случае, когда потребуется большое количество пара, может потребоваться дополнительный пар высокого давления из внешнего источника. Однако, хотя теоретически возможно, что количество тепла, вырабатываемого на установке по производству азотной кислоты, будет недостаточно для покрытия всей потребности, обычно это не является обоснованным беспокойством.

В том маловероятном случае, когда потребуется большое количество пара, может потребоваться дополнительный пар высокого давления из внешнего источника. Однако, хотя теоретически возможно, что количество тепла, вырабатываемого на установке по производству азотной кислоты, будет недостаточно для покрытия всей потребности, обычно это не является обоснованным беспокойством.

В случаях, когда доступно дешевое топливо, можно выбрать газовую турбину. Это, очевидно, позволило бы экспортировать излишки пара. Некоторые компрессорные агрегаты на заводах по производству азотной кислоты действительно используют газовую турбину в качестве вспомогательного или дополнительного привода.

Схема распределения энергии, демонстрирующая экспорт для выработки электроэнергии, отопления или их комбинации, показана на Рисунке 4-25. На этой современной установке с помощью эффективной рекуперации тепла пар поступает в систему централизованного теплоснабжения. Производство электроэнергии зависит от спроса. Предположим, что зимой требуется меньшая мощность для сжатия того же массового расхода воздуха, тогда будет доступно больше избыточного пара. Постоянное давление пара на входе, постоянная скорость и регулируемое давление на выходе — каждое независимо друг от друга — образуют концепцию управления.Для запуска система переключается на регулирование скорости. Подход полного управления представляет собой автономную систему, а доступная энергия распределяется автоматически.

Предположим, что зимой требуется меньшая мощность для сжатия того же массового расхода воздуха, тогда будет доступно больше избыточного пара. Постоянное давление пара на входе, постоянная скорость и регулируемое давление на выходе — каждое независимо друг от друга — образуют концепцию управления.Для запуска система переключается на регулирование скорости. Подход полного управления представляет собой автономную систему, а доступная энергия распределяется автоматически.

Рисунок 4-25. Завод по производству азотной кислоты в г. Фредерисия (Дания) с четырехмашинным турбоагрегатом и генератором. Выходная мощность в систему централизованного теплоснабжения = 0–27 МВт; Отвод мощности в электрическую сеть = 0–5,8 МВт; Паровая турбина = 10,8 МВт; Осевой компрессор = 8,2 МВт; Центробежный компрессор = 4,1 МВт; Детандер = 7,4 МВт; Производство азотной кислоты = 650 т / сут.

Привод должен быть спроектирован так, чтобы соответствовать условиям запуска, а также нормальной работе. При запуске он обычно должен обеспечивать примерно 20-40% нормальной мощности сжатия. В установке, использующей детандер горячего газа, потребляемая мощность при запуске может быть значительно выше, чем номинальная мощность привода при нормальной работе. Дополнительный привод должен быть рассчитан на перегрузку при запуске, что означает немного меньшую эффективность при нормальной работе.

В установке, использующей детандер горячего газа, потребляемая мощность при запуске может быть значительно выше, чем номинальная мощность привода при нормальной работе. Дополнительный привод должен быть рассчитан на перегрузку при запуске, что означает немного меньшую эффективность при нормальной работе.

Когда дефицит мощности покрывается электродвигателем, начальная нагрузка электродвигателя может быть кратной его нормальной выходной мощности, потому что расширитель не может предоставить какую-либо мощность при запуске.В зависимости от конструкции установки и требований к запуску для запуска достаточно мощности двигателя 50–75% от номинальной мощности компрессора. В этом случае всегда уместна тщательная инженерная проработка.

С паровой турбиной турбокомпрессоры можно легко адаптировать к различным условиям эксплуатации завода. При постоянной нагрузке этот тип установки питается от пара, образующегося при сгорании аммиака. Следовательно, для запуска требуется подача пара извне. Это может быть отдельный котел или другой внешний источник со свойствами свежего пара, не обязательно соответствующими характеристикам, полученным на заводе по производству азотной кислоты. Паровая турбина должна иметь прочную конструкцию из-за различных уровней давления и температуры.

Это может быть отдельный котел или другой внешний источник со свойствами свежего пара, не обязательно соответствующими характеристикам, полученным на заводе по производству азотной кислоты. Паровая турбина должна иметь прочную конструкцию из-за различных уровней давления и температуры.

Для удовлетворения этих потребностей доступен ряд промышленных паровых турбин с возможностью выбора реактивного и импульсного лопастей. Они фактически гарантируют оптимальное решение различных проблем, возникающих при объединении компрессоров, детандеров и турбин в эффективную и надежную систему азотной кислоты.Типичный поезд изображен на Рисунке 4-26.

Рисунок 4-26. Завод по производству азотной кислоты во Фредерисии (Дания) с турбогруппой и генератором.

При объединении компрессоров, детандеров и турбин скорости, тепловые расширения и осевые нагрузки на системы валов имеют разные величины и направления. Они должны управляться и выполняться с умением и опытом.

Соображения при проектировании

Азотные газы, образующиеся из установок сжигания на заводах по производству азотной кислоты, содержат небольшие количества непрореагировавшего аммиака, NH 3 . Аммиак может реагировать с азотистым газом с образованием микроскопических частиц нитрата аммония, которые прилипают к твердым поверхностям. За короткое время растет слой соли нитрата аммония, покрывающий внутреннюю поверхность компрессора азотистого газа (рис. 4-27). Этот слой может препятствовать прохождению потока, поскольку он имеет тенденцию к увеличению потребления энергии, провоцирует чрезмерные вибрации и даже представляет угрозу безопасности, так как может произойти взрыв нитрата аммония.

Аммиак может реагировать с азотистым газом с образованием микроскопических частиц нитрата аммония, которые прилипают к твердым поверхностям. За короткое время растет слой соли нитрата аммония, покрывающий внутреннюю поверхность компрессора азотистого газа (рис. 4-27). Этот слой может препятствовать прохождению потока, поскольку он имеет тенденцию к увеличению потребления энергии, провоцирует чрезмерные вибрации и даже представляет угрозу безопасности, так как может произойти взрыв нитрата аммония.

Рисунок 4-27. Отложения соли нитрата аммония на входе осевого компрессора азотистого газа.

Для удаления этих нежелательных, но неизбежных солевых отложений периодически закачивается значительное количество (около 1% от массового расхода) питательной воды котла при температуре 80–90 ° C. Форсунки обычно расположены во впускной части, в обратных каналах и в лабиринтных уплотнениях на стороне нагнетания компрессоров азотистого газа. Такая периодическая промывка компрессора водой имеет определенные недостатки:

- •

Капли воды могут вызвать эрозию, особенно в осевых компрессорах

- •

Вода и азотистые газы образуют азотную кислоту и вызывают коррозию

- •

Отложения нитрата аммония удалены не полностью

- •

Температурные удары могут привести к открытию горизонтальных фланцевых соединений и попаданию азотной кислоты

Периодическая закачка пара в одном подходящем месте позволит их избежать к недостаткам и может привести к полному и чрезвычайно быстрому (часто менее одной минуты) удалению нитрата аммония независимо от его расположения внутри компрессора. Два доступных метода промывки сравниваются на Рисунке 4-28.

Два доступных метода промывки сравниваются на Рисунке 4-28.

Рисунок 4-28. Сравнение влияния впрыска пара и воды на производительность компрессора.

Весь турбореактивный поезд можно «упаковать», как показано на Рисунке 4-29. Установка специального подъемного устройства (Рисунок 4-30) может значительно облегчить его установку.

Рисунок 4-29. Агрегат упакованный 360 т / сут. — фундаментная плита длиной 13 м, шириной 3,6 м, высотой 0,93 м. Масляная система расположена в передней части, за ней следуют паровая турбина, компрессор и детандер.Маслоохладители расположены отдельно.

Рисунок 4-30. «Комплектный» состав трубомашин, снабженный сложными «подъемными опорами».

Очевидно, что для больших турбореактивных поездов требуются современные сцепные устройства. По крайней мере, один производитель, Sulzer-Roteq, широко использует твердые муфты между компрессорами и расширителями. Упорный подшипник обычно находится в компрессоре низкого давления.

В методах твердотельной муфты используется промежуточный вал, достаточно гибкий, чтобы допускать перекос такого же порядка величины, как и в других типах муфт. Этот промежуточный вал соединяет концы валов двух машин (Рисунок 4-31). Для прямого привода турбины турбина обычно оснащается собственным упорным подшипником и соединяется с компрессорным агрегатом с помощью зубчатой муфты или, предпочтительно, контурной диафрагменной муфты.

Этот промежуточный вал соединяет концы валов двух машин (Рисунок 4-31). Для прямого привода турбины турбина обычно оснащается собственным упорным подшипником и соединяется с компрессорным агрегатом с помощью зубчатой муфты или, предпочтительно, контурной диафрагменной муфты.

Рисунок 4-31. Промежуточный вал с присоединенными концами вала.

Если необходима промежуточная шестерня, некоторые производители используют одинарные косозубые шестерни, снабженные упорными кольцами на валу шестерни, как показано на рисунках 4-32 и 4-33.Упорные кольца не только нейтрализуют осевое усилие, создаваемое зацеплением зубьев, срезанных под углом к оси вала, но также передают неуравновешенное осевое усилие высокоскоростной роторной передачи на упорный подшипник низкоскоростного вала. раздел. Благодаря масляной пленке зона давления распространяется по увеличенной поверхности с распределением давления, аналогичным распределению давления в стандартном подшипнике скольжения с масляной смазкой. Таким образом, передача тяги осуществляется с меньшими механическими потерями, чем можно было бы ожидать от имеющихся в продаже упорных подшипников.Другие производители используют двойную косозубую зубчатую передачу, внутренняя балансировка тяги которой позволяет использовать относительно небольшие упорные подшипники с низкими потерями.

Таким образом, передача тяги осуществляется с меньшими механическими потерями, чем можно было бы ожидать от имеющихся в продаже упорных подшипников.Другие производители используют двойную косозубую зубчатую передачу, внутренняя балансировка тяги которой позволяет использовать относительно небольшие упорные подшипники с низкими потерями.

Рисунок 4-32. Способ передачи осевого усилия в одинарной косозубой передаче с упорным кольцом.

Рисунок 4-33. Принцип работы передачи тяги показан на одинарной косозубой прецизионной передаче.

Существует несколько вариантов соединения с драйверами двигателя. Главная передача часто оснащена простым упорным подшипником, не имеет упорных колец и соединена с компрессорным агрегатом жесткой муфтой.Другие производители предпочитают использовать гибкие муфты и обычные упорные подшипники.

При использовании детандера горячего газа упорный подшипник компрессорной линии находится в детандере. Такое соединительное устройство сводит к минимуму консольную массу муфты, тем самым уменьшая риск чрезмерной чувствительности ротора, динамической нестабильности и, возможно, случайного явления блокировки крутящего момента, приводящего к дополнительной нагрузке на упорный подшипник.

Системы безопасности Turbotrain

Компрессоры в агрегате оборудованы антипомпажными устройствами управления, которые включают продувочный (воздушный компрессор) или байпасный клапан (компрессор азотного газа).Если используются двухкорпусные турбокомпрессоры, идеальным техническим решением является оснащение каждой машины собственным продувочным или перепускным клапаном. Это позволяет установке работать в стабильном диапазоне и доставлять любые полезные количества от максимума до практически нуля. Если двухкамерный агрегат для воздуха и закиси азота работает при более или менее постоянной нагрузке, иногда только воздушный компрессор низкого давления оборудован антипомпажным регулятором и продувочным клапаном. В этом случае компрессор высокого давления защищен простым выпускным клапаном «открыто-закрыто», управляемым термостатом и реле перепада давления.

Системы безопасности обычно подразделяются на функции аварийного отключения / отключения, контролируемого (медленного) отключения, активации аварийной сигнализации или оповещения о запуске вспомогательного оборудования, такого как масляные насосы.

Обнаруживающие преобразователи в точках измерения могут быть электрическими, пневматическими или гидравлическими. Результирующие схемы и последовательности можно увидеть на типичной функциональной схеме на Рисунке 4-34. Аварийное отключение немедленно запускает следующие операции:

Рисунок 4-34. Функциональная схема систем безопасности при аварийном и медленном отключении, а также устройств регулирования скорости.

- •

Приводные агрегаты останавливаются путем закрытия главного запорного клапана и регулирующих клапанов паровой турбины и одновременного закрытия дроссельной заслонки перед детандером (время закрытия 2–3 секунды)

- •

Производство останавливается путем закрытия впускного клапана аммиака на горелках

- •

Помпаж компрессора предотвращается путем открытия байпаса расширителя и продувочных клапанов компрессоров низкого и высокого давления

In В последнем случае продувка установки не производится, и в оборудовании остается некоторое количество азота.Вся установка отключается в течение 6–8 минут после подачи первого сигнала.

Аварийные отключения представляют собой исключение, контролируемые или «медленные» отключения являются нормальным режимом. Медленные отключения запускаются либо с панели управления, либо автоматически после получения соответствующего сигнала от производственного предприятия. Реле управления имеют задержку срабатывания, чтобы обеспечить адекватную дегазацию установки во время останова. Вспомогательные вентиляторы иногда используются для дегазации или продувки.

Помимо систем, запускающих аварийные и медленные отключения, заводы по производству азотной кислоты обычно включают контрольно-измерительные приборы для индикации ненормальных рабочих условий. (Эти функции прибора не показаны на Рисунке 4-24.) Кроме того, существуют автономные устройства безопасности, такие как обратные клапаны в нагнетательном трубопроводе как газовых, так и воздушных компрессоров. Эти обратные клапаны предотвращают обратный поток сжатых газов во время пониженной скорости или останова. Обратные клапаны также установлены в контурах конденсата, смазочного масла и управляющего масла.Различные положения по технике безопасности включают указания в порядке очереди; Другими словами, они позволяют оперативному персоналу отследить инициирующий импульс, который привел к останову.

Процедуры запуска

Запуск турбокомпрессорной установки установки азотной кислоты не представляет проблемы. Как упоминалось ранее, во время фазы запуска расширитель не может передавать какую-либо мощность. Соответственно, драйверы электродвигателей должны изначально обеспечивать мощность, превышающую номинальную рабочую мощность.

Плавный пуск возможен при использовании паротурбинных установок, включающих вспомогательный котел, поскольку фазы запуска турбокомпрессора могут быть согласованы с различными условиями эксплуатации установки. Помимо вопросов времени, связанных с технологическим процессом, время, прошедшее или продолжительность запуска оборудования, обычно определяется градиентами температуры, допустимыми как для паровой турбины, так и для детандера. На эти факторы влияет относительная скорость расширения неподвижных и вращающихся компонентов в этих машинах.

На Рис. 4-35 показано типичное время пуска для различных конфигураций поездов. Различные фазы запуска включают:

Рисунок 4-35. Типовые схемы запуска.

- •

Холостой ход или прогрев паровой турбины

- •

Увеличение скорости до 1 об / мин при нижнем пределе критического диапазона

- •

Ожидание установившегося состояния (стабилизация температуры )

- •

Быстрое прохождение критического диапазона скоростей

- •

Ожидание нового установившегося состояния примерно при 90% номинальной скорости

- •

Зажигание аммиачной горелки43

Разгон до полной нагрузки за счет мощности от расширителя

После достижения полной нагрузки рабочее давление регулируется с помощью регулирующих устройств расширителя.

При перезапуске установки, которая все еще умеренно горячая, на начальном этапе часто возникают трудности из-за использования насыщенного пара (от вспомогательного котла), который холоднее, чем перегретый пар, образующийся при сгорании аммиака. Следовательно, необходимо выбрать прочную паровую турбину, способную выдерживать тепловые нагрузки.

В таблице 4-1 перечислены основные компоненты, из которых состоят типичные турбореактивные двигатели на заводах по производству азотной кислоты. Обратите внимание на несколько сложную металлургию этих машин.

Таблица 4-1. Выбор материала для турбонагнетателей азотной кислоты

| Компоненты | Воздушный компрессор | НЕТ 2 компрессор | Расширитель | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Радиальный | Осевой | Осевой | С + | |||||||||||

| Корпус | GG-20 | GG-25 | GX5CrNi174 | GX5CrNi174 | GX22CrMoV121 | GS-17CrMo55 | ||||||||

| внутренний корпус | Х10 CrNiTi 18 9 | |||||||||||||

| Кожух диффузора | GS-17CrMo55 | |||||||||||||

| Кожух выхлопной трубы | X2CrNiMo 18 12 | 9034 9034 9034 9034 9034 9034 | 9034 | 9034 | 9034 | Мембрана | GG-20 | GX5CrNi174 | ||||||

| обратный канал | GG-20 | GX5CrNi174 | ||||||||||||

| Лезвие несущей | GGG-40 | GXSCrNi174 | GX22CrMoV121 | GX22CrMoV121 | ||||||||||

| статоров лопасти | X20Cr13 | X22CrNi17 / V80 | X20CrMoV121 NiCr20TiAL | |||||||||||

| Этап 2 | ||||||||||||||

| Этапы 3-6 | ||||||||||||||

| лопатки ротора | 13 | X20CrX22CrNi17 / V80 | X20CrMoV121 NiCr20TiAL | |||||||||||

| Этапы 3-6 | ||||||||||||||

| Рабочее колесо 23CrNiMo747 | X6CrNJMoCu145 | |||||||||||||

| Уплотнение вала | GG-20 | GG-25 | GX5CrNi174 | GX5CrNi174 | GX22CrMoV121 | GS17Cr7 | XB326 9029 X326 | 2 | X6CrMo 17 | Н.И. 99,2 | X10CrNiTi189 | X10CrNiTi189 | ||

| Конопачения провод | X8Cr 17 | X8Cr 17 | X8Cr17 | X8Cr17 | X8Crl7 | X8Crl7 | ||||||||

| пустышки поршень | 34CrNiMo6 | 28CrNiMoV85 X22CrNi17 | X22CrNi17 X20CrMoV121 | |||||||||||

| подшипника пьедестала | GGG-40 | GGG-40 | GGG-40 | GGG-40 | GGG-40 | GGG- 40 | ||||||||

| вала ротора | 34CrNiMo6 | 28CrNiMoV85 | X22CrNi17 | X22CrNi17 | X20CrMoV121 | X20CrMoV121 | ||||||||

| Tie болты | 34GrNiMo6 | 34CrNiMo6 | 34CrNiMo6 | 34CrNiMo6 | X20CrMoV121 | X20CrMoV121 | ||||||||

Блоки смазочного масла обычно доступны в двух версиях: стандарт производителя или в соответствии со стандартом AP1 614.Основными компонентами установки являются масляный бак, вспомогательный масляный насос, двойной фильтр и, выборочно, один или два маслоохладителя. Все компоненты меньших блоков установлены на общей опорной плите, отделенной от других компонентов. Масло может нагреваться с помощью электрического или парового нагревательного устройства. Необходимые контрольно-измерительные приборы входят в стандартную поставку, и, если требуется, переключатели и двигатели могут быть предварительно подключены. Главный и вспомогательный масляные насосы приводятся в действие приводами разных типов (например, один от электродвигателя, а другой от небольшой паровой турбины или путем прямого соединения с концом вала основного корпуса машины в турбореактивном двигателе).

Новое поколение электрогидравлической системы срабатывания парового клапана для турбин

Электростанции используют большие паровые турбины мощностью до 2 000 000 л.с. (1 500 МВт), приводящие в действие электрогенераторы для производства электроэнергии. Пар генерируется кипящей водой с использованием тепла от сжигания ископаемого топлива, геотермального тепла или ядерной энергии. Турбины, используемые для выработки электроэнергии, обычно напрямую соединены с их генераторами. Поскольку генераторы должны вращаться с постоянной синхронной скоростью в соответствии с частотой системы электроснабжения, наиболее распространенные скорости составляют 3000 об / мин для систем с частотой 50 Гц и 3600 об / мин для систем с частотой 60 Гц.

Производство электроэнергии переменного тока требует точного регулирования скорости. Чтобы адаптироваться к изменяющемуся спросу на электроэнергию, контроллер турбины должен управлять скоростью турбины, регулируя поток пара в турбину. Расход пара регулируется регулирующими клапанами с гидравлическим приводом.

Неконтролируемое ускорение ротора турбины может привести к отключению из-за превышения скорости, что приводит к закрытию регулирующих клапанов пара, регулирующих поток пара в турбину.Если это не удается, турбина может продолжать ускоряться, пока не разорвется. Поскольку паровые турбины очень дороги, а поломка приводит к серьезным повреждениям, следует избегать любых неконтролируемых ситуаций. Ключевым элементом безопасности является конструкция гидравлической системы управления парорегулирующими клапанами.

Текущие системы срабатывания парового клапана

Современные системы приведения в действие паровых клапанов представляют собой цилиндры с регулируемым положением, использующие пропорциональные клапаны с внешней аналоговой электроникой. Привод работает против встроенной отказоустойчивой пружины, которая может закрыть паровой клапан без какой-либо внешней энергии, когда порт управления «A» цилиндра подключен к резервуару.

Некоторые недостатки существующей системы:

- Ввод в эксплуатацию: от 6 до 7 потенциометров необходимо отрегулировать при вводе системы в эксплуатацию, что требует больших затрат времени и средств, поскольку требует квалифицированного специалиста для настройки системы с обратной связью.

- Замена: Замена клапана или платы электроники затруднена, требуется квалифицированный персонал для регулировки нескольких потенциометров

- Диагностика: Поиск неисправностей ограничивается сигналом положения цилиндра

Новое поколение электрогидравлического привода парового клапана:

Для нового поколения электрогидравлических систем срабатывания паровых клапанов была дана следующая спецификация:

- После замены клапана не требуется новый контур управления, настройка клапана или масштабирование сигнала

- Простое масштабирование сигнала после замены датчика положения исполнительного механизма

- Способность работать с существующими аналоговыми командными сигналами для модернизации турбины

- Добавление сигналов мониторинга для профилактического обслуживания и выявления неисправностей

- Датчик давления для подачи дополнительного сигнала давления для диагностики

- Интеграция проверенного решения по отказоустойчивости пружин

При анализе спецификации становится ясно, что требуется цифровая электроника.Идеальное решение — комбинация цифровой управляющей электроники с пропорциональным клапаном Moog Axis Control Valve (ACV). Смотрите картинку.

ACV, адаптированный для приложения срабатывания парового клапана, обладает следующими характеристиками:

- Простая замена существующих решений для модернизации турбин

- Регулятор положения привода, интегрированного в клапан (ACV)

- Не требуется настройка нового контура управления и масштабирование сигнала после замены клапана, так как сохраненные цифровые параметры вызываются и легко загружаются в новый клапан ACV.

- Простое масштабирование сигнала после замены датчика положения, так как ACV имеет встроенную полуавтоматическую процедуру калибровки датчика.

- ACV может обрабатывать существующие аналоговые командные сигналы для модернизации турбины

- Доступен интерфейс FIELD-шины для контроля сигналов для профилактического обслуживания

- Доступен интерфейс FIELD-шины для удаленного обслуживания

- Электрический шкаф для управляющей электроники не требуется

- Встроенный датчик давления в «A» для диагностики системы

- Конструкция катушки поддерживает существующее решение для обеспечения отказоустойчивости пружины

Настроенный ACV обеспечивает все указанные функции, упрощает систему (электрический шкаф не требуется), предлагает комплексные функции диагностики, такие как удаленное обслуживание, и поддерживает профилактическое обслуживание с помощью впечатляющего разнообразия важных сигналов.Новое решение подходит для модернизации и модернизации турбин, а также для новых турбин.

Аналоговая электроника управления и клапана может только контролировать отклонение между командным сигналом и фактическим сигналом положения. Когда отклонение превышает определенный уровень, срабатывает функция отказоустойчивости, и привод должен быть остановлен или перемещен в определенное конечное положение по соображениям безопасности. Это интерпретируется главным контроллером машины и системой гидравлического привода как неизвестный дефект, который должен быть проанализирован обслуживающим персоналом после аварийной остановки, что приводит к простоям при устранении неисправностей.

В отличие от этого, современная электрогидравлическая исполнительная система, использующая цифровой регулирующий клапан оси, может управлять самим клапаном в дополнение к положению привода. При использовании профилактического подхода к техническому обслуживанию, который в настоящее время востребован на все большем количестве предприятий, необходимо получить значительно больше информации о фактическом состоянии и износе электрогидравлической системы привода и ее компонентов. Например, очень важно контролировать, относительно определенных допусков, статическое и динамическое поведение сервопропорционального клапана, температуру встроенной электроники клапана / оси, сигналы датчиков, утечку (износ уплотнений) привода и процесс данные.Электроника управления осями Digital Valve может предоставлять все необходимые данные внутреннего контроля для непрерывного мониторинга процесса. Чтобы иметь возможность непрерывно передавать большой объем информации о состоянии, доступной по каждой оси, на главный контроллер, интерфейс шины FIELD необходим для регулирующего клапана Axis.

По имеющимся данным теперь можно отслеживать износ электрогидравлического привода, что позволяет проводить профилактическое обслуживание при следующем плановом обслуживании машины. Доступные данные предоставляют информацию о необходимых действиях и позволяют иметь запасные части для запланированного обслуживания машины, сокращая время простоя.Если необходимо заменить регулирующий клапан оси, никаких новых настроек и регулировок не требуется, поскольку все параметры управления просто копируются в новый клапан, что еще больше сокращает время простоя. Сравните это со сценарием аварийной остановки с аналоговым клапаном. Время — деньги, и цифровая диагностика экономит и то, и другое.

Автор

Бернхард Зервас в настоящее время является менеджером по системному проектированию промышленных предприятий Moog в Германии. Он имеет более чем 30-летний опыт работы в международной гидравлической промышленности, уделяя особое внимание промышленным электрогидравлическим замкнутым, электромеханическим и гибридным приложениям.

Турбина | Британника

Турбина , любое из различных устройств, преобразующих энергию потока жидкости в механическую энергию. Преобразование обычно осуществляется путем пропускания жидкости через систему стационарных каналов или лопастей, которые чередуются с каналами, состоящими из лопастей, похожих на ребра, прикрепленных к ротору. Путем организации потока так, чтобы на лопасти ротора действовала касательная сила или крутящий момент, ротор вращается, и работа извлекается.

Ветряные турбины возле Техачапи, Калифорния.

© Greg Randles / Shutterstock.comТурбины можно разделить на четыре основных типа в зависимости от используемых жидкостей: вода, пар, газ и ветер. Хотя одни и те же принципы применимы ко всем турбинам, их конкретные конструкции достаточно различаются, чтобы заслужить отдельное описание.