Конструкция свечи зажигания: параметры, виды и принцип работы

ᐉ Свечи зажигания. Назначение и устройство

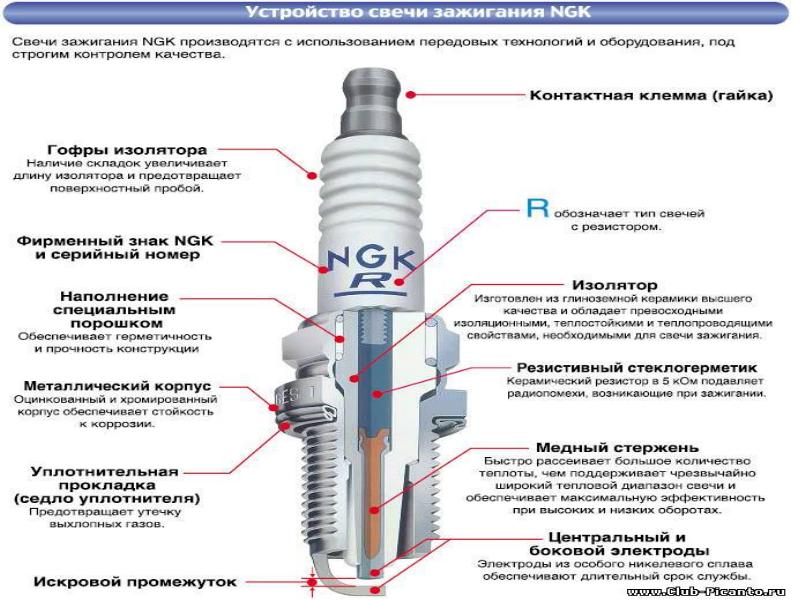

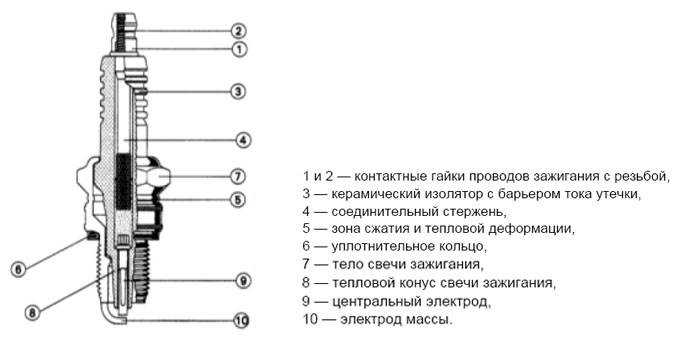

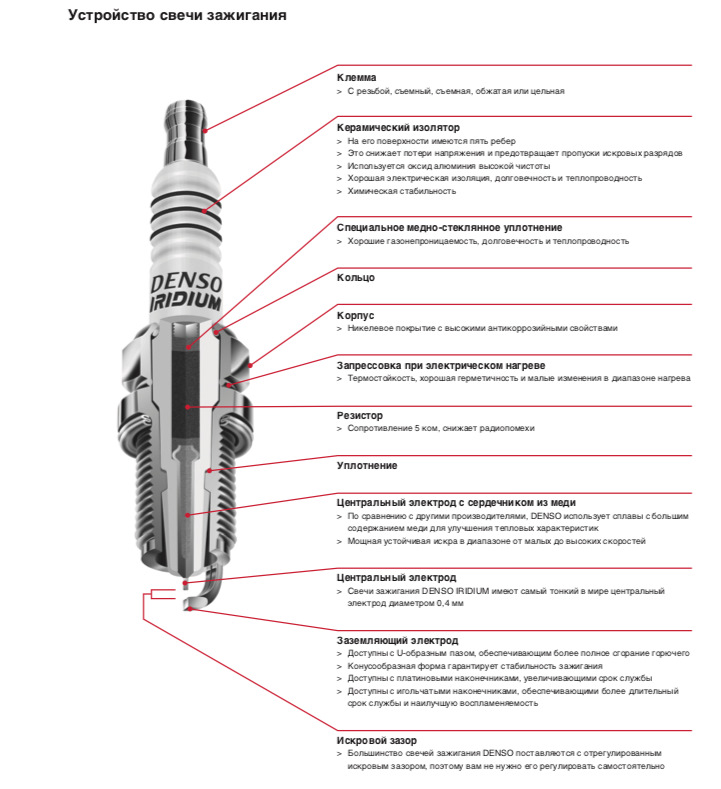

Свеча зажигания служит для переноса в цилиндр двигателя подающегося высокого напряжения, с целью создания искры зажигания и воспламенения рабочей смеси. Кроме того, свеча должна изолировать от блока цилиндров подающееся на нее высокое напряжение (более 30 кВ), снижать пробои и прорывы, а также герметично закрывать камеру сгорания. Кроме того, она должна обеспечивать соответствующий диапазон температур во избежание загрязнения электродов и возникновения калильного зажигания. Устройство типичной свечи зажигания показано на рисунке.

Рис. Свеча зажигания производства фирмы «Bosch»

Стержень клеммы и центральный электрод

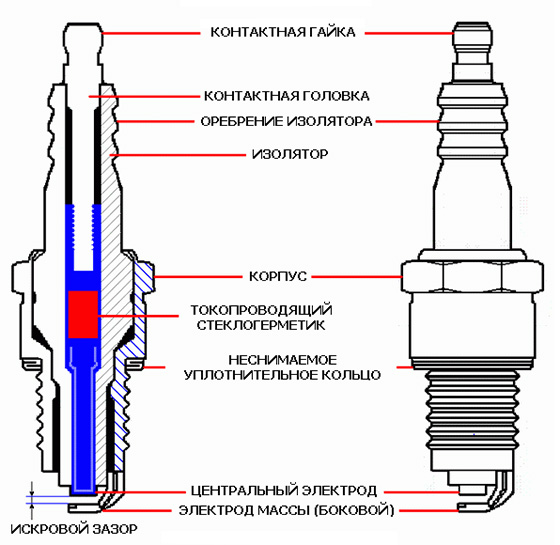

Стержень клеммы изготовлен из стали и выступает из корпуса свечи зажигания. Он служит для присоединения провода высокого напряжения или напрямую установленной стержневой катушки зажигания. Электрическое соединение между стержнем клеммы и центральным электродом выполнено с помощью расположенного между ними расплава стекла. К расплаву стекла домешивается наполнитель для улучшения степени обгорания и свойств сопротивления помехам. Так как центральный электрод находится непосредственно в камере сгорания, он подвержен воздействию очень высоких температур и сильной коррозии вследствие контакта с отработавшими газами, а также с остаточными продуктами сгорания масла, топлива и примесей. Высокие температуры искрообразования приводят к частичному расплавлению и выпариванию материала электродов, поэтому центральные электроды изготавливаются из никелевого сплава с добавками хрома, марганца и кремния. Наряду с никелевыми сплавами используются также сплавы серебра и платины, так как они незначительно обгорают и хорошо отводят тепло. Центральный электрод и стержень клеммы герметично закреплены в изоляторе.

К расплаву стекла домешивается наполнитель для улучшения степени обгорания и свойств сопротивления помехам. Так как центральный электрод находится непосредственно в камере сгорания, он подвержен воздействию очень высоких температур и сильной коррозии вследствие контакта с отработавшими газами, а также с остаточными продуктами сгорания масла, топлива и примесей. Высокие температуры искрообразования приводят к частичному расплавлению и выпариванию материала электродов, поэтому центральные электроды изготавливаются из никелевого сплава с добавками хрома, марганца и кремния. Наряду с никелевыми сплавами используются также сплавы серебра и платины, так как они незначительно обгорают и хорошо отводят тепло. Центральный электрод и стержень клеммы герметично закреплены в изоляторе.

Изолятор

Изолятор предназначен для отделения стержня клеммы и центрального электрода свечи зажигания от ее корпуса, чтобы не происходило пробоя высокого напряжения на «массу» автомобиля. Для этого изолятор должен обладать высоким электрическим сопротивления, поэтому он изготовлен из оксида алюминия, содержащего стекловидные добавки. Для снижения токов утечки горлышко изолятора имеет оребрение.

Для снижения токов утечки горлышко изолятора имеет оребрение.

Наряду с механическими и электрическими нагрузками изолятор подвергается также высоким термическим нагрузкам. При работе двигателя на максимальных оборотах у опоры изолятора температура достигает 850 °С, а у головки изолятора — около 200 °С. Данные температуры возникают вследствие цикличных процессов сгорания рабочей смеси в цилиндре двигателя. Для того, чтобы температуры в области опоры не становились высокими, материал изолятора должен обладать хорошей теплопроводностью.

Общее устройство свечи зажигания

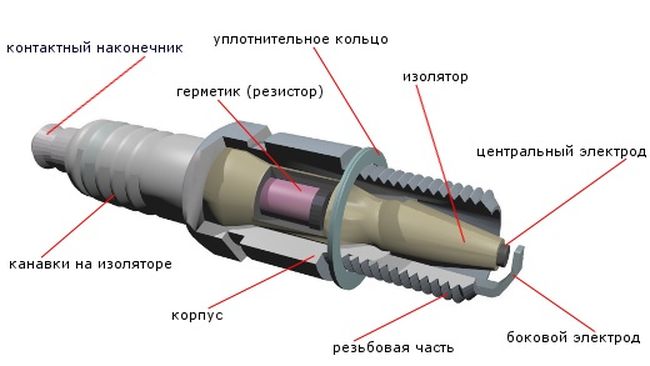

Свеча зажигания имеет металлический корпус, который вкручивается в соответствующее отверстие в головке блока цилиндров. В корпус свечи зажигания встроен изолятор, для герметизации которого используются специальные внутренние уплотнения. Изолятор содержит внутри центральный электрод и стержень клеммы. После сборки свечи зажигания выполняется окончательная фиксация всех деталей путем термической обработки. Боковой электрод, изготовленный из того же материала что и центральный, приваривается к корпусу свечи. Форма и расположение бокового электрода зависят от типа и конструкции двигателя. Зазор между центральным и боковым электродами регулируется в зависимости от типа двигателя и системы зажигания.

Боковой электрод, изготовленный из того же материала что и центральный, приваривается к корпусу свечи. Форма и расположение бокового электрода зависят от типа и конструкции двигателя. Зазор между центральным и боковым электродами регулируется в зависимости от типа двигателя и системы зажигания.

Существует много возможностей расположения бокового электрода, что влияет на величину промежутка искрового разряда. Чистая искра образуется между центральным электродом и боковым, г-образной формы. При этом рабочая смесь легко попадает в промежуток между электродами, что способствует ее оптимальному воспламенению. Если кольцеобразный боковой электрод устанавливается на одном уровне с центральным, то искра может скользить над изолятором. В этом случае ее называют скользящим искровым разрядом, который позволяет сжигать наслоения и остаточный нагар на изоляторе. Улучшить эффективность воспламенения рабочей смеси можно либо увеличением длительности искрообразования, либо увеличением энергии искрообразования. Рациональной является комбинация скользящего и обычного искровых разрядов.

Рациональной является комбинация скользящего и обычного искровых разрядов.

Рис. Типы свечей зажигания с воздушным скользящим искровым разрядом

Для снижения потребности в напряжении на свече зажигания со скользящим искровым зарядом может быть дополнительно установлен управляющий электрод. При увеличении температуры изолятора искрообразование способно происходить при меньшем напряжении. При длительном промежутке искрового разряда воспламенение улучшается как для бедной, так и для богатой смеси топлива с воздухом.

Для двигателей с впрыском топлива во впускной коллектор предпочтение отдается свече зажигания с траекторией искрового разряда, «растянутой» в камере сгорания, в то время как для двигателей с непосредственным впрыском топлива в камеру сгорания и послойным смесеобразованием свеча зажигания с поверхностным разрядом имеет преимущества благодаря лучшей возможности самоочищения.

При выборе подходящей для двигателя свечи зажигания важную роль играет ее калильное число, с помощью которого можно судить о тепловой нагрузке на опору изолятора. Данная температура должна быть примерно на 500 °С выше, чем температура, необходимая для самоочищения свечи от наслоений. С другой стороны, нельзя превышать максимальную температуру около 920 °С, иначе возможно возникновение калильного зажигания.

Данная температура должна быть примерно на 500 °С выше, чем температура, необходимая для самоочищения свечи от наслоений. С другой стороны, нельзя превышать максимальную температуру около 920 °С, иначе возможно возникновение калильного зажигания.

Если не достичь температуры, необходимой для самоочищения свечи, частицы топлива и масла, скапливающиеся у опоры изолятора, не будут сжигаться, и между электродами на изоляторе могут образоваться токопроводящие полосы, которые способны привести к пропускам искрообразования.

Если опора изолятора нагревается выше 920 °С, это приведет к неконтролируемому сгоранию рабочей смеси вследствие накаленной опоры изолятора во время сжатия. Мощность двигателя снижается, а свеча зажигания вследствие тепловой перегрузки может быть повреждена.

Свеча зажигания для двигателя выбирается согласно ее калильному числу. Свеча с маленьким калильным числом имеет незначительную поверхность поглощения тепла и подходит для двигателей с высокими нагрузками. Если двигатель нагружен слабо, устанавливается свеча зажигания с высоким калильным числом, имеющая большую поверхность поглощения тепла. Конструктивно калильное число свечи зажигания регулируется при ее изготовлении, например, с помощью изменения длины опоры изолятора.

Если двигатель нагружен слабо, устанавливается свеча зажигания с высоким калильным числом, имеющая большую поверхность поглощения тепла. Конструктивно калильное число свечи зажигания регулируется при ее изготовлении, например, с помощью изменения длины опоры изолятора.

Рис. Определение калильного числа свечи зажигания

При использовании комбинированного электрода, включающего электрод на никелевой основе с медным ядром, улучшается теплопроводность и вследствие этого отвод тепла от электрода.

К важным задачам при разработке свечи зажигания относится увеличение интервалов технического обслуживания. Вследствие коррозии, связанной с искровым разрядом, во время работы зазор между электродами увеличивается, а вместе с тем увеличивается и потребность в напряжении во вторичной цепи системы зажигания. При сильном износе электродов свечу зажигания следует заменить. На сегодняшний сроки службы свечей зажигания, в зависимости от их конструкции и материалов, составляют от 60000 км до 90000 км. Это достигается улучшением материала электродов и использованием большего количества боковых электродов (2, 3 или 4 боковых электрода).

Это достигается улучшением материала электродов и использованием большего количества боковых электродов (2, 3 или 4 боковых электрода).

Видео: Какие свечи зажигания лучше?

Вопросы по теме

[dwqa-list-questions tag=»svechi»]

Устройство свечи зажигания

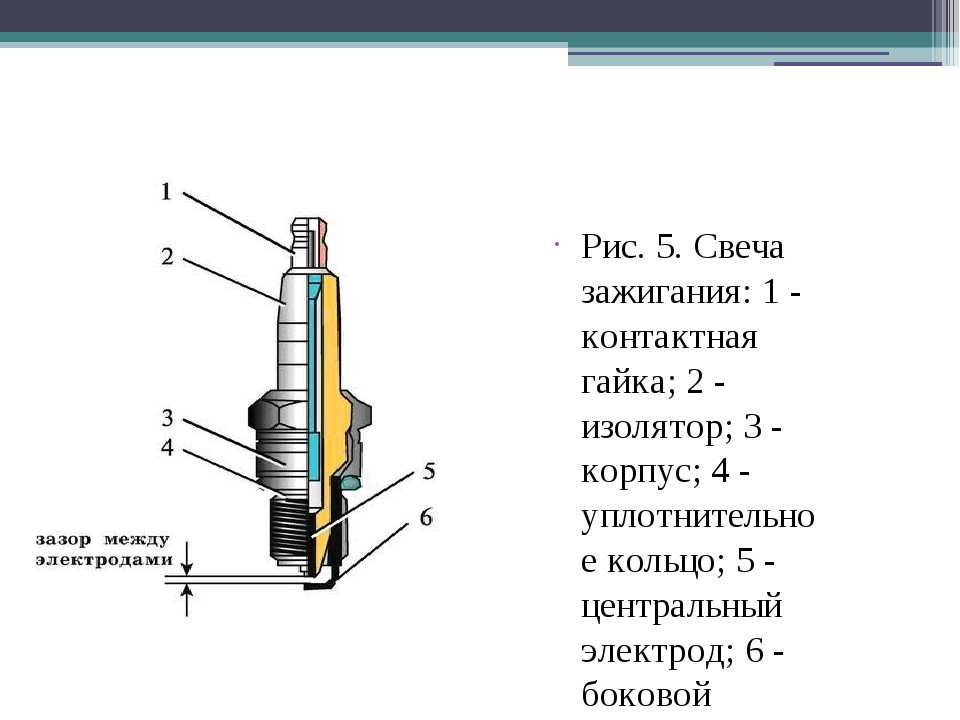

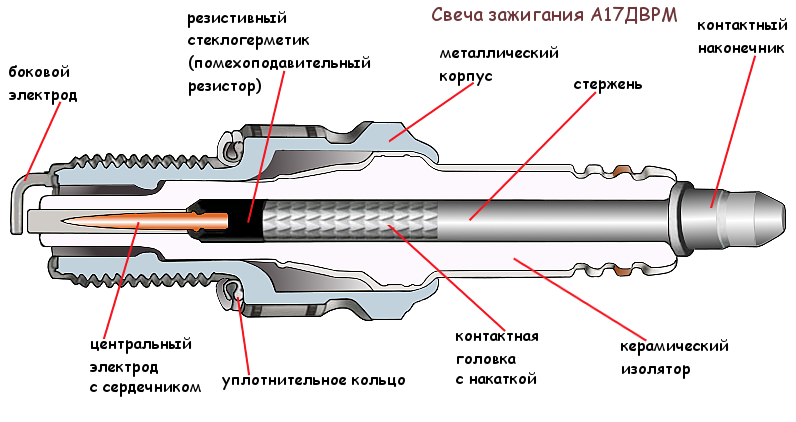

При всем разнообразии конструкций, любая искровая свеча зажигания (рис.9) включает 8 себя керамический изолятор, металлический корпус, электроды и контактную головку для соединения с высоковольтным проводом.

Центральный электрод установлен в канале изолятора, имеющем переменный диаметр. Головка электрода опирается на коническую поверхность канала изолятора в месте перехода от большего диаметра к меньшему. Рабочая часть центрального электрода выступает на величину от 1. 0 до 5.0 мм из изолятора. Закрепление электрода в канале изолятора и герметизацию этого соединения осуществляют с использованием стеклогерметика. Он представляет собой смесь специального технического стекла и порошка металла. Стекло должно иметь коэффициент термического расширения одинаковый с этим коэффициентом у керамики. В этом случае герметизирующая пробка не разрушится при изменениях температуры в процессе эксплуатации. Порошок могалла (медь или свинец) добавляют в стекло для придания ему электрической проводимости.

0 до 5.0 мм из изолятора. Закрепление электрода в канале изолятора и герметизацию этого соединения осуществляют с использованием стеклогерметика. Он представляет собой смесь специального технического стекла и порошка металла. Стекло должно иметь коэффициент термического расширения одинаковый с этим коэффициентом у керамики. В этом случае герметизирующая пробка не разрушится при изменениях температуры в процессе эксплуатации. Порошок могалла (медь или свинец) добавляют в стекло для придания ему электрической проводимости.

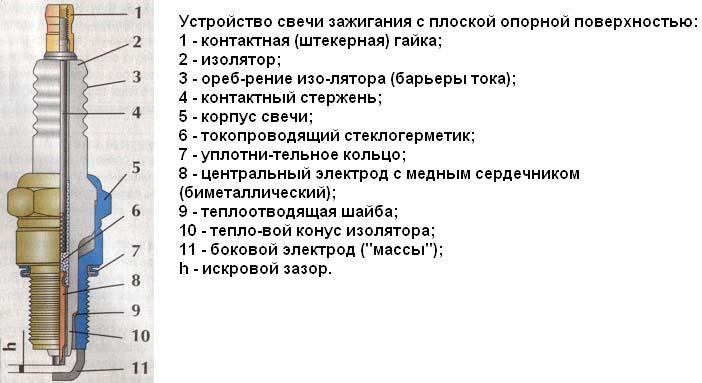

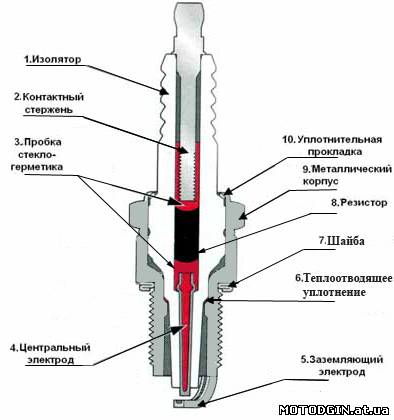

Рис. 9 — Устройство искровой свечи зажигания: 1 — контактная гайка: 2 — оребрение изолятора (барьеры для тока уточки): 3 — контактный стержень: 4 — керамический изолятор: 5 — металлический корпус, б — пробка стеклогерметика. 7 — уплотнительное колыю: 8 — теплоотводящая шайба: 9 — центральный электрод. 10 — тепловой конус изолятора: 11 — рабочая камора: 12 боковой электрод -массы-: h — искровой зазор |

Сборку сердечника (изолятора в сборе с центральным электродом и контактным стержнем) осуществляют в следующем порядке. Электрод устанавливают в канале изолятора и сверху засыпают порошкообразный стеклогерметик или укладывают ого в виде таблетки. Затем в канал изолятора устанавливают контактную головку. До запрессовки стеклогерметик занимает больший объем, чем после этой операции, и контактный стержень не может полностью войти в канал изолятора Он примерно на треть длины выступает над изолятором. Заготовку нагревают до температуры 700-900 «С и с усилием в несколько десятков килограммов контактный стержень вводят о размягченный под воздействием температуры стеклогерметик. При этом он затекает в зазоры между каналом изолятора, головкой центрального электрода и контактной головкой. После остывания стеклогерметик затвердевает и надежно закрепляет обе детали в канале изолятора Между торцами электрода и контактной головки образуется герметизирующая пробка высотой от 1.5 до 7,0 мм, полностью перекрывающая канал изолятора от прорыва газов

Электрод устанавливают в канале изолятора и сверху засыпают порошкообразный стеклогерметик или укладывают ого в виде таблетки. Затем в канал изолятора устанавливают контактную головку. До запрессовки стеклогерметик занимает больший объем, чем после этой операции, и контактный стержень не может полностью войти в канал изолятора Он примерно на треть длины выступает над изолятором. Заготовку нагревают до температуры 700-900 «С и с усилием в несколько десятков килограммов контактный стержень вводят о размягченный под воздействием температуры стеклогерметик. При этом он затекает в зазоры между каналом изолятора, головкой центрального электрода и контактной головкой. После остывания стеклогерметик затвердевает и надежно закрепляет обе детали в канале изолятора Между торцами электрода и контактной головки образуется герметизирующая пробка высотой от 1.5 до 7,0 мм, полностью перекрывающая канал изолятора от прорыва газов

В случае необходимости встроить в цепь центрального электрода электрическое сопротивление для подавления электромагнитных помех применяют резистивный стеклогерметик.

Сердечник устанавливают в корпусе свечи так, что он соприкасается своей конической поверхностью с соответствующей поверхностью внутри корпуса. Между этими поверхностями устанавливают герметизирующую -теплоотводящую» шайбу (медную или стальную).

Закрепление сердечника осуществляют завальцовкой буртика корпуса на поясок изолятора. Герметизацию по соединению изолятор — корпус осуществляют методом осадки корпуса в нагретом состоянии (термоосадкой).

Боковой электрод -массы» прямоугольного сечения приваривают к торцу корпуса и изгибают в сторону центрального. На цоколь корпуса с упором в плоскую опорную поверхность устанавливают уплотнительное кольцо, предназначенное для герметизации соединения свеча — двигатель.

На резьбовую часть контактного стержня устанавливают контактную гайку, если это требуется конструкцией наконечника высоковольтного провода. В некоторых свечах контактный стержень не имеет резьбовой головки, она сразу же штампуется в форме контактной гайки.

В некоторых свечах контактный стержень не имеет резьбовой головки, она сразу же штампуется в форме контактной гайки.

ИЗОЛЯТОР

Для обеспечения бесперебойности искрообразования изолятор должен обладать необходимой электрической прочностью даже при высокой рабочей температуре. Напряжение, прикладываемое к изолятору в процессе работы двигателя, равно напряжению пробоя искрового зазора. Это напряжение возрастает с увеличением давления и величины зазора и уменьшается по мере возрастания температуры. На двигателях с классической системой зажигания используются свечи с искровым зазором 0.5-0,7 мм. Максимальная величина напряжения пробоя в этих условиях не превышает 12-15 кВ (амплитудное значение). На двигателях с электронными системами зажигания установочный искровой зазор составляет 0,8-1,0 мм. В процессе эксплуатации он может увеличиться до 1,3-1,5 мм (у обеих систем). При этом напряжение пробоя может достигать 20-25 кВ.

Конструкция изолятора относительно проста — это цилиндр с осевым отверстием для установки центрального электрода.

в средней части изолятора имеется утолщение, так называемый -поясок- для соединения с корпусом. Ниже пояска расположена более тонкая цилиндрическая часть — -дульце-, переходящая в тепловой конус. В месте перехода от дульца к тепловому конусу расположена коническая поверхность, предназначенная для установки между изолятором и корпусом герметизирующей теплоотводящей шайбы. Выше пояска расположена -головка’, а в месте перехода от пояска к головке расположено плечико под завальцовку буртика корпуса при сборке свечи.

Допустимая, с учетом коэффициента запаса прочности, толщина стенок определяется электрической прочностью материала изолятора. По отечественным стандартам изолятор должен выдерживать испытательное напряжение от 18 до 22 кВ (действующее значение), что больше амплитудного в 1.4 раза Длина головки изолятора определяется напряжением поверхностного перекрытия и выполняется в пределах от 15 до 35 мм. У большинства автомобильных свечей эта величина около 25 мм. Дальнейшее увеличение малоэффективно и приводит к снижению механической прочности изолятора. Для исключения возможности электрического пробоя по поверхности изолятора его головку снабжают кольцевыми канавками (барьерами тока) и покрывают специальной глазурью для защиты от возможного загрязнения.

Дальнейшее увеличение малоэффективно и приводит к снижению механической прочности изолятора. Для исключения возможности электрического пробоя по поверхности изолятора его головку снабжают кольцевыми канавками (барьерами тока) и покрывают специальной глазурью для защиты от возможного загрязнения.

Функцию защиты от поверхностного перекрытия со стороны камеры сгорания выполняет тепловой конус. Эта важнейшая часть изолятора при относительно небольших размерах выдерживает без перекрытия по поверхности указанное выше напряжение.

Первоначально в качестве материала изолятора применяли обычный фарфор. но такой изолятор плохо сопротивлялся тепловому воздействию и имел низкую механическую прочность.

С увеличением мощности двигателей потребовались изоляторы более надежные. чем фарфоровые. Продолжительное время применяли слюдяные изоляторы. Однако при использовании топлив с присадкой свинца слюда разрушалась. Изоляторы снова стали изготавливать керамическими, но не из фарфора, а из особо прочной технической керамики.

Наиболее распространенной и экономически целесообразной для производства изоляторов является технология изостатического прессования, когда из заранее подготовленных компонентов изготавливают гранулы необходимого состава и физических свойств. Из гранул при высоком давлении прессуют заготовки изоляторов, шлифуют до необходимых размеров с учетом усадки при обжиге, а затем однократно обжигают.

Современные изоляторы изготавливают из высокоглиноземистой конструкционной керамики на основе оксида алюминия. Такая керамика, содержащая около 95% оксида алюминия, способна выдержать температуру до 1600 ‘С и имеет высокую электрическую и механическую прочность.

Важнейшим преимуществом керамики из оксида алюминия является то, что она обладает высокой теплопроводностью. Это существенно улучшает тепловую характеристику свечи, так как через изолятор проходит основной поток тепла, поступающий в свечу через тепловой конус и центральный электрод (рис. 10).

КОРПУС

Металлический корпус предназначен для установки свечи в двигатель и обеспечивает герметичность соединения с изолятором.

Корпус изготавливают штамповкой или точением из конструкционных малоуглеродистых сталей.

внутри корпуса имеется кольцевой выступ с конической поверхностью. на которую опирается изолятор. На цилиндрической части корпуса выполнена кольцевая проточка, так называемая термоосадочная канавка. В процессе сборки свечи верхний буртик корпуса завальцовывают на поясок изолятора. Затем его нагревают и осаживают на прессе, при этом термоосадочная канавка подвергается пластической деформации, и корпус плотно охватывает изолятор. В результате термоосадки корпус оказывается в напряженном состоянии, что обеспечивает герметичность свечи на весь срок службы.

Рис. 10. Тепловые потоки в изоляторе свечи

ЭЛЕКТРОДЫ

Как сказано выше, для улучшения эффективности воспламенения электроды свечи должны быть как можно более тонкими и длинными, а искровой зазор должен иметь максимально допустимую величину. С другой стороны, для обеспечения долговечности электроды должны быть достаточно массивными.

С другой стороны, для обеспечения долговечности электроды должны быть достаточно массивными.

Поэтому, в зависимости от требований к мощности, топливной экономичности и токсичности двигателей, с одной стороны, и требований к долговечности свечи с другой стороны, к каждому типу двигателя разрабатывалась своя конструкция электродов.

Появление биметаллических электродов позволило в определенной степени решить эту проблему, так как такой электрод имеет достаточную теплопроводность. В отличие от обычного «монометаллического» он при работе на двигателе имеет меньшую температуру и соответственно больший ресурс. В тех случаях, когда требуется увеличить ресурс, применяют два электрода «массы- (рис.11). На свечах зарубежного производства с этой целью применяют три и даже четыре электрода. Отечественная промышленность выпускает свечи с таким количеством электродов только для авиационных и промышленных газовых двигателей. Следует отметить, что с увеличением числа электродов снижается стойкость к образованию нагара и затрудняется очистка от нагара.

К материалу электродов предъявляются следующие требования высокая коррозионная и эрозионная стойкость: жаростойкость и окалиностойкость: высокая теплопроводность; достаточная для штамповки пластичность. Стоимость материала не должна быть высокой Наибольшее распространение в отечественной промышленности для изготовления центральных электродов свечей зажигания получили жаростойкие сплавы: железо-хромтитан, никель-хром-железо и никельхром с различными легирующими добавками

Рис. 11. Свеча А26ДВ-1 с двумя боковыми электродами «массы- |

Боковой электрод «массы» должен обладать высокой жаростойкостью и стойкостью к коррозии. Он должен обладать хорошей свариваемостью с обычной конструкционной сталью, из которой изготавливают корпус, поэтому применяют сплав никель — марганец (например. НМц-5). Боковой электрод должен обладать хорошей пластичностью для обеспечения возможности регулирования искрового зазора.

С целью снижения гасящего влияния электродов при доработке свечей на электродах выполняют канавки, в электроде -массы» выполняют сквозные отверстия. Иногда боковой электрод разделяют на две части, превращая одноэлектродную свечу в двухэлектродную.

ВСТРОЕННЫЙ РЕЗИСТОР

Искровой разряд является источником электромагнитных помех, в том числе радиоприему. Для их подавления между центральным электродом и контактной головкой устанавливают резистор, имеющий при температуре 25±10 ‘С электрическое сопротивление от 4 до 13к0м. В процессе эксплуатации допускается изменение величины этого сопротивления в диапазоне 2-50 кОм после воздействия температуры от -40 до +300 ‘С и импульсов высокого напряжения.

ДОПОЛНИТЕЛЬНЫЙ ИЗОЛЯТОР

Даже небольшие потери энергии зажигания приводят к ослаблению искры со всеми неприятными последствиями: ухудшение пуска, неустойчивая работа на холостом ходу, потеря мощности двигателя, перерасход топлива, рост токсичности отработавших газов и т. д. Если поверхность изолятора покрыта нагаром, грязью или просто влагой, происходит утечка тока «на массу». Она обнаруживается в темноте в виде коронного разряда по поверхности изолятора. Утечка по загрязненной поверхности теплового конуса изолятора в камере сгорания двигателя может привести к отказу в искрообразовании. Наиболее радикальным способом повышения электрической прочности изоляции является установка между корпусом и контактной головкой свечи дополнительного изолятора в виде керамической втулки. Таким образом, свеча приобретает двойную защиту от утечек тока «на массу».

д. Если поверхность изолятора покрыта нагаром, грязью или просто влагой, происходит утечка тока «на массу». Она обнаруживается в темноте в виде коронного разряда по поверхности изолятора. Утечка по загрязненной поверхности теплового конуса изолятора в камере сгорания двигателя может привести к отказу в искрообразовании. Наиболее радикальным способом повышения электрической прочности изоляции является установка между корпусом и контактной головкой свечи дополнительного изолятора в виде керамической втулки. Таким образом, свеча приобретает двойную защиту от утечек тока «на массу».

Данное техническое рошенио защищено патентом и реализовано у нас в стране ЗАО «Автоконинвест» (Москва).

ФОРКАМЕРНЫЕ СВЕЧИ

Рис. 12. Форкамерная свеча зажигания

Известны различные варианты устройства свечи, у которых рабочая камера выполнена в виде форкамеры. Их используют с целью улучшения сгорания рабочей смеси. Форкамерные свечи подобны свечам для спортивных форсированных двигателей, где электроды для защиты от перегрева установлены глубоко внутри рабочей камеры корпуса. Отличие заключается в том. что отверстие. соединяющее рабочую камеру (форкамеру) с цилиндром двигателя, делают специальной формы. При сжатии свежая смесь поступает в форкамеру, искровой разряд возникает в области вихревого потока, и образование первичного очага воспламенения становится интенсивнее. Благодаря этому обеспечивается быстрое распространение пламени в форкамере. Давление быстро возрастает и выбрасывает факел пламени, проникающий в камеру сгорания двигателя и интенсифицирующий воспламенение даже сильно обедненной рабочей смеси.

Отличие заключается в том. что отверстие. соединяющее рабочую камеру (форкамеру) с цилиндром двигателя, делают специальной формы. При сжатии свежая смесь поступает в форкамеру, искровой разряд возникает в области вихревого потока, и образование первичного очага воспламенения становится интенсивнее. Благодаря этому обеспечивается быстрое распространение пламени в форкамере. Давление быстро возрастает и выбрасывает факел пламени, проникающий в камеру сгорания двигателя и интенсифицирующий воспламенение даже сильно обедненной рабочей смеси.

При перетекании горящих газов из форкамеры в цилиндр двигателя, в связи с турбулизацией горючей смеси, ускоряется и становится более эффективным процесс сгорания. Это. в свою очередь, может привести к улучшению показателей, характеризующих топливную экономичность и токсичность отработавших газов.

Недостатки форкамерных свечей заключаются в том, что велико гасящее влияние электродов, а стойкость к образованию нагара мала. Вентиляция форкамеры затруднена и горючая смесь в ней содержит повышенное количество остаточных газов. При перетекании горящих газов из форкамеры в цилиндр возникают дополнительные тепловые потери. Один из вариантов форкамерной свечи представлен на рис. 12.

Вентиляция форкамеры затруднена и горючая смесь в ней содержит повышенное количество остаточных газов. При перетекании горящих газов из форкамеры в цилиндр возникают дополнительные тепловые потери. Один из вариантов форкамерной свечи представлен на рис. 12.

Свеча зажигания – конструкция и техническая информация

Конструкция свечи зажигания

Свечи зажигания являются одним из наиболее неправильно понимаемых компонентов двигателя. Многочисленные вопросы всплыли за эти годы, оставив многих людей в замешательстве.

Это руководство было разработано, чтобы помочь техникам, любителям или гоночным механикам понять, использовать и устранять неисправности свечей зажигания. Информация, содержащаяся в этом руководстве, применима ко всем типам двигателей внутреннего сгорания: двухтактным двигателям, роторным двигателям, высокопроизводительным/гоночным двигателям и дорожным транспортным средствам.

Свечи зажигания — это «окно» в ваш двигатель (ваш единственный свидетель камеры сгорания), и их можно использовать в качестве ценного диагностического инструмента. Подобно термометру пациента, свеча зажигания отображает симптомы и условия работы двигателя. Опытный настройщик может проанализировать эти симптомы, чтобы отследить основную причину многих проблем или определить соотношение воздух/топливо

Свеча зажигания выполняет две основные функции:

- Воспламенение воздушно-топливной смеси

- Для отвода тепла от камеры сгорания

Свечи зажигания передают электрическую энергию, которая превращает топливо в рабочую энергию. Система зажигания должна подавать достаточное количество напряжения, чтобы вызвать искру в зазоре свечи зажигания. Это называется «Электрические характеристики».

Температура воспламеняющего конца свечи зажигания должна поддерживаться достаточно низкой, чтобы предотвратить преждевременное зажигание, и достаточно высокой, чтобы предотвратить загрязнение. Это называется «Тепловая производительность» и определяется выбранным диапазоном нагрева.

Это называется «Тепловая производительность» и определяется выбранным диапазоном нагрева.

Важно помнить, что свечи зажигания не выделяют тепло , они могут только отводить тепла. Свеча зажигания работает как теплообменник , отводя нежелательную тепловую энергию от камеры сгорания и передавая тепло системе охлаждения двигателя. Тепловой диапазон определяется как способность свечи рассеивать тепло.

Скорость теплопередачи определяется:

- Длина носка изолятора

- Объем газа вокруг носика изолятора

- Материалы/конструкция центрального электрода и фарфорового изолятора

Тепловой диапазон свечи зажигания не имеет отношения к фактическому напряжению, передаваемому через свечу зажигания. Скорее, тепловой диапазон является мерой способности свечи зажигания отводить тепло из камеры сгорания. Измерение теплового диапазона определяется несколькими факторами; длина носовой части керамического центрального изолятора и его способность поглощать и передавать теплоту сгорания, состав материала изолятора и материала центрального электрода.

Тепловая мощность – Путь теплового потока

Длина носовой части изолятора – это расстояние от запального наконечника изолятора до точки, где изолятор соприкасается с металлической оболочкой. Поскольку наконечник изолятора является самой горячей частью свечи зажигания, температура наконечника является основным фактором преждевременного зажигания и загрязнения.

Независимо от того, установлены ли свечи зажигания в газонокосилке, лодке или гоночном автомобиле, температура наконечника свечи зажигания должна оставаться в пределах 500–850°C. Если температура наконечника ниже 500°C, область изолятора вокруг центрального электрода не будет достаточно горячей, чтобы сжечь углерод и отложения в камере сгорания.

Накопившиеся отложения могут привести к загрязнению свечи зажигания, что приведет к пропускам зажигания. Если температура наконечника выше 850°C, свеча зажигания перегреется, что может привести к вздутию керамики вокруг центрального электрода и расплавлению электродов. Это может привести к преждевременному зажиганию/детонации и дорогостоящему повреждению двигателя. В одинаковых типах свечей зажигания разница от одного калильного диапазона к другому заключается в способности снимать примерно от 70°C до 100°C из камеры сгорания. Температура воспламеняющего наконечника свечи зажигания выступающего типа повышается на 10–20 °C.

Это может привести к преждевременному зажиганию/детонации и дорогостоящему повреждению двигателя. В одинаковых типах свечей зажигания разница от одного калильного диапазона к другому заключается в способности снимать примерно от 70°C до 100°C из камеры сгорания. Температура воспламеняющего наконечника свечи зажигания выступающего типа повышается на 10–20 °C.

Температура острия и внешний вид запального конца

Внешний вид запального конца также зависит от температуры острия свечи зажигания. Существует три основных диагностических критерия свечей зажигания: исправные, загрязненные и перегретые. Граница между зонами загрязнения и оптимальной работы (500°С) называется температурой самоочищения свечи зажигания. Температура в этой точке соответствует температуре, при которой происходит сжигание накопленного углерода и отложений продуктов сгорания.

Принимая во внимание, что длина наконечника изолятора является определяющим фактором в тепловом диапазоне свечи зажигания, чем длиннее наконечник изолятора, тем меньше тепла поглощается и тем дальше тепло должно проходить в водяные шейки головки блока цилиндров. Это означает, что вилка имеет более высокую внутреннюю температуру и называется горячей вилкой. Горячая свеча зажигания поддерживает более высокую внутреннюю рабочую температуру для сжигания масла и нагара и не имеет никакого отношения к качеству или интенсивности искры.

Это означает, что вилка имеет более высокую внутреннюю температуру и называется горячей вилкой. Горячая свеча зажигания поддерживает более высокую внутреннюю рабочую температуру для сжигания масла и нагара и не имеет никакого отношения к качеству или интенсивности искры.

И наоборот, холодная свеча зажигания имеет более короткий изолятор и поглощает больше тепла камеры сгорания. Это тепло распространяется на более короткое расстояние и позволяет вилке работать при более низкой внутренней температуре. Более холодный тепловой диапазон необходим, когда двигатель модифицируется для повышения производительности, подвергается большим нагрузкам или работает на высоких оборотах в течение значительного периода времени. Более холодный тип быстрее отводит тепло и снижает вероятность преждевременного возгорания/детонации, а также плавления или повреждения запальной части. (Температура двигателя может влиять на рабочую температуру свечи зажигания, но не на тепловой диапазон свечи зажигания).

Ниже приведен список некоторых возможных внешних воздействий на рабочую температуру свечи зажигания. Следующие признаки или условия могут повлиять на фактическую температуру свечи зажигания. Свеча зажигания не может создать такие условия, но она должна быть в состоянии справиться с уровнями тепла… в противном случае производительность пострадает, и двигатель может выйти из строя.

Воздушно-топливные смеси серьезно влияют на характеристики двигателя и рабочие температуры свечей зажигания.

- Обогащенная топливно-воздушная смесь вызывает падение температуры наконечника, вызывая загрязнение и ухудшение управляемости

- Бедные воздушно-топливные смеси вызывают повышение температуры наконечника свечи зажигания и цилиндра, что приводит к преждевременному зажиганию, детонации и, возможно, серьезному повреждению свечи зажигания и двигателя

- В процессе настройки важно несколько раз проверить свечи зажигания, чтобы добиться оптимальной воздушно-топливной смеси

Более высокая степень сжатия/принудительная индукция повышает температуру наконечника свечи зажигания и температуры в цилиндре

- Сжатие можно увеличить, выполнив любую из следующих модификаций:

- уменьшение объема камеры сгорания (т.

е. куполообразные поршни, головки камер меньшего размера, фрезерные головки и т. д.)

е. куполообразные поршни, головки камер меньшего размера, фрезерные головки и т. д.) - добавление принудительной индукции (закись азота, турбонаддув или наддув)

- замена распредвала

- По мере увеличения степени сжатия необходимы более холодная свеча диапазона нагрева, более высокое октановое число топлива и особое внимание к моменту зажигания и соотношению воздух/топливо. Если не выбрать более холодную свечу зажигания, это может привести к повреждению свечи зажигания/двигателя

Опережение опережения зажигания

- Опережение опережения зажигания на 10° приводит к увеличению температуры наконечника прибл. 70°-100°С

Частота вращения двигателя и нагрузка

- Повышение температуры на выходе пропорционально частоте вращения и нагрузке двигателя. При движении с постоянной высокой скоростью или при перевозке/толкании очень тяжелых грузов следует установить свечу зажигания с более низким диапазоном температур .

Температура окружающего воздуха

- По мере снижения температуры воздуха плотность/объем воздуха увеличивается, что приводит к обеднению воздушно-топливной смеси. Это создает более высокое давление/температуру в цилиндре и вызывает повышение температуры наконечника свечи зажигания. Поэтому подачу топлива следует увеличить. По мере повышения температуры плотность воздуха уменьшается, как и объем всасываемого воздуха, поэтому подача топлива должна быть уменьшена.

Влажность

- При повышении влажности объем поступающего воздуха уменьшается

- Результатом является более низкое давление и температура сгорания, что приводит к снижению температуры свечи зажигания и уменьшению доступной мощности.

- Топливно-воздушная смесь должна быть обедненной в зависимости от температуры окружающей среды.

Барометрическое давление/высота над уровнем моря

- Также влияет на температуру наконечника свечи зажигания

- Чем выше высота, тем ниже становится давление в цилиндре.

По мере снижения температуры цилиндра снижается и температура кончика свечи

По мере снижения температуры цилиндра снижается и температура кончика свечи - Многие механики пытаются «погнаться» за тюнингом, изменяя диапазон нагрева свечей зажигания

- Реальный ответ — отрегулировать форсунку или воздушно-топливную смесь, чтобы вернуть больше воздуха в двигатель

Типы ненормального сгорания:

Раннее зажигание

- Определяется как: воспламенение топливно-воздушной смеси до установленной метки опережения зажигания

- Вызван горячими точками в камере сгорания… может быть вызвано (или усугублено) опережением опережения зажигания, слишком горячей свечой зажигания, низкооктановым топливом, обедненной воздушно-топливной смесью, слишком высокой компрессией или недостаточным охлаждением двигателя

- Переход на топливо с более высоким октановым числом, более холодную свечу, более богатую топливную смесь или более низкую компрессию может быть в порядке

- Вам также может понадобиться увеличить угол опережения зажигания и проверить систему охлаждения автомобиля

- Преждевременное зажигание обычно приводит к детонации; предварительное зажигание и детонация — два отдельных события

Детонация

- Злейший враг свечи зажигания! (помимо обрастания)

- Может сломать изоляторы или заземлители

- Преждевременное зажигание чаще всего приводит к детонации

- Температура наконечника свечи зажигания может достигать более 3000°F в процессе сгорания (в гоночном двигателе)

- Наиболее часто вызывается горячими точками в камере сгорания.

- Горячие точки позволяют воздушно-топливной смеси предварительно воспламениться. Поскольку поршень выталкивается вверх за счет механического воздействия шатуна, предварительно зажженный взрыв будет пытаться заставить поршень двигаться вниз. Если поршень не может подняться (из-за силы преждевременного взрыва) и не может опуститься (из-за движения шатуна вверх), поршень будет трястись из стороны в сторону. Возникающая ударная волна вызывает слышимый звон. Это детонация.

- Большая часть повреждений, которые двигатель получает при «детонации», возникает из-за перегрева

- Свеча зажигания повреждена как повышенными температурами, так и сопутствующей ударной волной или сотрясением мозга

Пропуски зажигания

- Свеча зажигания считается пропуском зажигания, когда не подается достаточное напряжение для воспламенения всего топлива, находящегося в камере сгорания, в надлежащий момент рабочего такта (за несколько градусов до верхней мертвой точки)

- Свеча зажигания может давать слабую искру (или вообще не давать искру) по целому ряду причин… неисправная катушка, слишком большая компрессия с неправильным свечным зазором, сухие или мокрые свечи зажигания, недостаточное опережение зажигания и т.

д.

д. - Незначительные пропуски зажигания могут привести к потере производительности по понятным причинам (если топливо не горит, энергия не вырабатывается)

- Серьезные пропуски зажигания приведут к снижению расхода топлива, ухудшению управляемости и могут привести к повреждению двигателя

Загрязнение

- Происходит, когда температура кончика свечи зажигания недостаточна для сжигания нагара, топлива, масла или других отложений

- Вызывает просачивание искры к металлическому корпусу… отсутствие искры через зазор свечи вызовет пропуски зажигания

- Свечи зажигания с мокрым загрязнением необходимо заменить… свечи зажигания не загораются

- Свечи зажигания с сухим загрязнением иногда можно очистить, прогрев двигатель до рабочей температуры

- Перед заменой загрязненных свечей зажигания обязательно устраните основную причину загрязнения

Эволюция свечей зажигания —

Без свечи зажигания не было бы двигателя внутреннего сгорания. Точная дата рождения и отец первой настоящей свечи зажигания точно не известны — некоторые приписывают Эдмонду Бергеру изобретение еще в 1839 году, но оно не было запатентовано и определенно не предназначалось для автомобильного двигателя.

Точная дата рождения и отец первой настоящей свечи зажигания точно не известны — некоторые приписывают Эдмонду Бергеру изобретение еще в 1839 году, но оно не было запатентовано и определенно не предназначалось для автомобильного двигателя.

Жану Жозефу Этьену Ленуару приписывают разработку первого коммерчески успешного двигателя внутреннего сгорания в 1858 году, а также патент США на систему искрового зажигания.

Другие искровые интриги и корпоративные драмы с участием таких имен, как Bosch, Tesla, Champion и Lodge, произошли в первые дни автомобильной промышленности и привели к быстрому развитию бизнеса искрового зажигания, но по большей части сегодняшние свечи зажигания очень похожи на свечи зажигания. оригиналы.

Те бурные первые дни заставили многих людей предположить, что разработка фактически закончилась, когда на улицу попала первая свеча с никелевым электродом – ничто не может быть дальше от истины. За десятилетия усовершенствования керамики, конструкция электродов, конструкция наконечника и достижения в области металлургии значительно улучшили срок службы и производительность этих относительно недорогих компонентов двигателя.

Эти оригинальные свечи, предназначенные для низкоскоростных двигателей с низкой степенью сжатия, имели ожидаемый срок службы гораздо менее 1000 миль по сравнению с современными свечами премиум-класса, изготовленными из высококачественных драгоценных металлов, таких как платина, иридий или рутений, которые обычно рассчитаны на хватает на 100 000 миль и более.

Но что на самом деле значат эти жизненные циклы для потребителя, магазина и двигателя? Увеличенный срок службы свечей премиум-класса не всегда соответствует действительности при вождении в реальной жизни, когда условия могут быть не оптимальными для достижения обещанных результатов — эксперты говорят, что большая часть проблемы связана с постоянным отказом многих потребителей понимать важность рутинной работы. обслуживание.

С современными двигателями с высокой степенью сжатия, регулярно работающими при температуре более 1000 градусов по Фаренгейту, даже трамвайные автомобили подвергают свои компоненты двигателя невероятной нагрузке. Старый процесс «чтения» свечи зажигания по большей части является утерянным искусством. Благодаря современным компьютерам двигателей, двигатели постоянно контролируются, с тонкой регулировкой скорости зажигания и расхода топлива. Сегодняшняя версия чтения свечи зажигания может фактически дать вам представление о том, как другие компоненты работают в двигателе.

Старый процесс «чтения» свечи зажигания по большей части является утерянным искусством. Благодаря современным компьютерам двигателей, двигатели постоянно контролируются, с тонкой регулировкой скорости зажигания и расхода топлива. Сегодняшняя версия чтения свечи зажигания может фактически дать вам представление о том, как другие компоненты работают в двигателе.

Свечи зажигания с длительным сроком службы, например, изготовленные из платины и иридия, работают в более низком температурном диапазоне, чем медные свечи зажигания. Стандартные медные свечи обладают меньшей проводимостью и склонны к перегреву в высокотемпературных камерах сгорания современных двигателей с непосредственным впрыском. Температура плавления иридия составляет примерно 2450 F (некоторые утверждают, что она достигает 4000 F), что выше, чем у платины. Однако общая долговечность этих металлов намного выше, чем у медных свечей.

Проблемы со свечами зажигания могут быть вызваны различными причинами. Поскольку свечи зажигания постоянно воспламеняются во время работы двигателя, они со временем изнашиваются. Но при определенных условиях свечи могут изнашиваться быстрее, чем обычно.

Но при определенных условиях свечи могут изнашиваться быстрее, чем обычно.

Некоторыми признаками того, что свечи зажигания или провода зажигания следует отремонтировать или заменить, являются неровная работа двигателя на холостом ходу или затрудненный запуск, пропуски зажигания, скачки напряжения или колебания, низкий расход топлива или недостаточное ускорение. Если ваш клиент жалуется на некоторые из этих условий, возможно, пришло время для нового набора заглушек. Многие люди не осознают, что простой набор новых свечей также может существенно повлиять на производительность и экономию топлива. Но также могут быть и другие основные причины преждевременного износа свечей зажигания.

Еще одной причиной выхода из строя свечи зажигания может стать нагар, а также треснувший корпус или катушка распределителя. Другие симптомы, которые могут привести к преждевременному отказу, включают грязную топливную форсунку, слишком бедную или слишком богатую топливную смесь или засоренный элемент воздушного фильтра, и это лишь некоторые из них. Эти условия могут привести к накоплению нагара на свечах зажигания и быстро привести к их загрязнению или потере интенсивности искры.

Эти условия могут привести к накоплению нагара на свечах зажигания и быстро привести к их загрязнению или потере интенсивности искры.

По мере износа электродов напряжение, необходимое для зажигания свечей зажигания, продолжает увеличиваться, что в конечном итоге приводит к пропуску зажигания и загоранию индикатора «Check Engine» на приборной панели. Срок службы свечи зажигания можно сократить, регулярно совершая короткие поездки и работая на холостом ходу в течение длительного периода времени. Изношенные направляющие клапанов или поршневые кольца могут привести к загрязнению, требующему более частой замены свечей зажигания.

Эксперты говорят, что важно понимать, что на самом деле означает окончание жизненного цикла штекера для остальной части системы. По сути, если вы помещаете свечу зажигания в диапазон нагрузок, вы на самом деле подвергаете нагрузке только остальную часть системы, включая катушку зажигания и PCM.

Производители свечей зажигания берут пример с производителей автомобилей, которые диктуют параметры конструкции свечей зажигания. За последние пять лет произошли невероятные изменения. С 2013 по 2018 год 88% автомобилей, сошедших с конвейера оригинальной сборки, поставлялись с иридиевыми свечами зажигания. До этого, в течение предыдущих 30-40 лет, было полной противоположностью, большинство автомобилей шли с никелевыми свечами.

За последние пять лет произошли невероятные изменения. С 2013 по 2018 год 88% автомобилей, сошедших с конвейера оригинальной сборки, поставлялись с иридиевыми свечами зажигания. До этого, в течение предыдущих 30-40 лет, было полной противоположностью, большинство автомобилей шли с никелевыми свечами.

Конструкции были адаптированы как для долговечности (металлический тип), так и для производительности (дизайн наконечника). Достижения в области металлических шрифтов позволяют производителям разрабатывать конструкции наконечников, которые они не могли легко сделать раньше. Никелевые свечи не могли использовать тонкую проволоку, потому что она изнашивалась всего за 5000 миль.

Благодаря более прочным металлам, таким как платина, иридий и рутений, конструкция тонкой проволоки позволила создать свечу с гораздо лучшими характеристиками, обеспечивающую более полное сгорание топлива в двигателе. Это партнерство внутри самой свечи зажигания.

Сегодняшняя новая технология свечей зажигания, как правило, представляет собой модернизацию старой технологии свечей зажигания либо по долговечности, либо по производительности, а также законную возможность продажи замены. Во многих случаях клиенты заметят немедленное улучшение работы двигателя на холостом ходу, более сильное ускорение или уменьшение количества выхлопных газов.

Во многих случаях клиенты заметят немедленное улучшение работы двигателя на холостом ходу, более сильное ускорение или уменьшение количества выхлопных газов.

Индексация свечей зажигания – процесс аккуратного размещения электрода свечи зажигания в головке цилиндра перед его затягиванием, чтобы поместить искру как можно ближе к источнику топлива – не новая концепция. Гонщики и энтузиасты производительности годами применяли эту практику в надежде увеличить мощность на 1-2%.

Некоторые автомобили более высокого класса уже более десяти лет поставляются с завода с индексированными свечами зажигания. Отраслевые эксперты говорят, что даже в некоторых более приземленных отечественных автомобилях также используются свечи с индексами, поэтому внимательно проверяйте характеристики автомобиля, который вы обслуживаете.

Меняйте свечи только при холодном или слегка теплом двигателе, чтобы не повредить резьбу свечных отверстий.

Свечи зажигания не обязательно должны иметь ту же конфигурацию электродов, что и оригинальные свечи.

е. куполообразные поршни, головки камер меньшего размера, фрезерные головки и т. д.)

е. куполообразные поршни, головки камер меньшего размера, фрезерные головки и т. д.) По мере снижения температуры цилиндра снижается и температура кончика свечи

По мере снижения температуры цилиндра снижается и температура кончика свечи

д.

д.