Обработка днища антикором: Кому необходимо, а кому нет смысла делать антикоррозийную обработку?

Почему обработка антикором может сильно навредить автомобилю — Лайфхак

- Лайфхак

- Эксплуатация

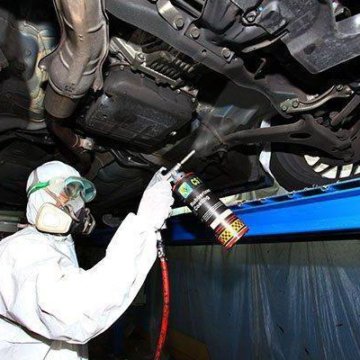

Фото из открытых источников

Антикоррозийную обработку кузова, как правило, проводят уже подержанному автомобилю. И вот тут есть масса нюансов. Если их не учесть, то можно получить серьезные проблемы с машиной. О том, какие опасности таит в себе довольно рутинная операция по нанесению защитной мастики на кузов, рассказывает портал «АвтоВзгляд».

Виктор Васильев

Перед тем как наносить защитную антикоррозийную мастику, нужно тщательно осмотреть и вымыть днище автомобиля. Подержанный экземпляр необходимо очистить от ржавчины, которая точно есть на кузове. Несмотря на то, что все кузова уже давно оцинковывают еще при сборке на заводе, ржа со временем все равно появляется. Ведь дорожные реагенты никто не отменял, и их продолжают активно использовать.

Особое внимание следует уделить скрытым полостям, скажем, в арках колес. Их очень трудно очистить от грязи, но если нанести антикор на нее, со временем получите сквозную коррозию, которую поначалу даже не заметите.

Тоже получается и при спешке. Если мастера торопятся сделать свою работу, то наносят мастику на кузов, который еще не высох после мойки. В этом случае такой труд смело можно назвать вредительством, ведь антикор и ляжет плохо, и ржа со временем появится.

Скрытые полости на днище мастера также обрабатывают халатно или вообще не трогают. В итоге рамы внедорожников сильно гниют и могут даже переломиться в самых запущенных случаях, а у легковушек и кроссоверов страдают пороги и лонжероны.

Фото: Drive2.ru

Кстати, если посмотреть на современные авто, то часто защитной мастикой на заводе промазывают только сварные швы и заднюю часть кузова, а все остальное остается необработанным. В итоге, года через три на такой машине уже появляется коррозия. Особенно в районе передних колесных арок. Это место часто «бомбардируют» камни, оставляя царапины и вмятины. Немудрено, что тут возникает ржа, и никакая заводская обработка не спасает.

Такие «подарки», повторимся, в большинстве случаев достаются покупателю подержанного автомобиля, и если он отнесется к обработке антикором не очень внимательно, то серьезная коррозия просто «съест» днище.

Кроме того, неплохо бы почистить дренажные отверстия на кузове машины, хорошо все там просушить, а потом пролитать защитным составом. Если сразу приступить к проливке, то грязь, опять же, станет причиной появления ржавчины. Как следствие, вода начнет просачиваясь в скрытые полости кузова, что в худшем случае может вызвать даже короткое замыкание, если жидкость попадет на оголенные контакты проводки.

Фото производителя.

Впрочем, есть давно проверенный вариант избежать некачественного нанесения антикора: самостоятельная обработка кузова. Тем более, что средств для этого выпускается немало. В качестве примера можно привести продукцию отечественного бренда Ruseff. Гамма его антикоров включает все необходимые препараты, выпускаемые в виде аэрозолей или флаконов с распылителями. Причем у каждого продукта здесь свое четкое предназначение.

Так, для обработки днища, порогов и лонжеронов необходима антикоррозионная мастика. А для скрытых полостей — популярный антикор Мовиль. Он поставляется в баллоне с длинной пластиковой трубочкой-зондом. Этот элемент позволит дотянуться до большинства скрытых очагов коррозии в коробах порогов или стойках.

Он поставляется в баллоне с длинной пластиковой трубочкой-зондом. Этот элемент позволит дотянуться до большинства скрытых очагов коррозии в коробах порогов или стойках.

В нишах колесных арок лучше работать жидкими подкрылками. Здесь распылитель баллона дает широкий факел. За один проход можно обработать приличную площадь. Покрытие получается нужной толщины и, что важно, равномерным, без потеков. Кстати, жидкие подкрылки позволят заодно снизить уровень шума внутри автомобиля.

А на нижнюю часть порогов, кромку колесных арок, переднюю и заднюю юбки кузова или днище наносится антигравий. Эластичное и устойчивое к истиранию покрытие эффективно защищает как от дорожного «пескоструя» и мелкого гравия в межсезонье и летом, так и от агрессивных антигололедных реагентов зимой.

- Лайфхак

- Эксплуатация

Ошибки осенней эксплуатации автомобиля

156372

- Лайфхак

- Эксплуатация

Ошибки осенней эксплуатации автомобиля

156372

Подпишитесь на канал «Автовзгляд»:

- Telegram

- Яндекс.

Дзен

Дзен

дешевые машины, подержанные авто, автосервис, ремонт, запчасти, продать машину, купить машину, техническое обслуживание

Антикоррозийная подготовка автомобиля | АвтоСпецЦентр

22 апреля 2022 г.

Промышленные технологии защиты от коррозии достигли того уровня, когда автопроизводители могут смело давать 12 летнюю гарантию на кузов. Качество антикоррозийной защиты растет во всех сегментах авторынка: гарантия на отсутствие сквозной коррозии кузова Volkswagen Teramont и Nissan Pathfinder — 12 лет, Nissan Terrano — 6 лет, Geely Coolray — 5 лет.

Ещё до штамповки кузовных панелей металл покрывается защитным слоем цинка или алюминия. Оба материала образуют прочные оксидные плёнки — барьер, который ограждает металл от контакта с кислородом и водой, когда он не защищен лакокрасочным покрытием. Перед покраской готовый кузов проходит еще один этап антикоррозийной обработки — покрытие пластполимерным антикоррозийным материалом. Казалось бы, что может пойти не так и зачем нужна дополнительная обработка авто антикором?

Казалось бы, что может пойти не так и зачем нужна дополнительная обработка авто антикором?

Зачем нужна дополнительная защита от коррозии

Уязвимость автомобильного кузова кроется в точках с повышенным риском электрохимической коррозии — это сварные швы, стыки кузовных панелей из разных сплавов, крепежные элементы, соединения металлов с разной механической обработкой поверхности. Везде, где образуются гальванические пары, то есть контактируют металлы с разными электрохимическими потенциалами, в присутствии электролита может начаться коррозионный процесс.

Электролит в данном случае — обычная дождевая вода. Для запуска коррозионного процесса достаточно глубокой царапины на лакокрасочном покрытии и одной поездки под дождём. На какое-то время слой цинка становится щитом, который защищает кузов от электрохимической коррозии, — цинк окисляется вместо него, но рано или поздно защитный слой оцинковки будет израсходован до нуля.

Самый простой способ предотвратить или замедлить коррозионный процесс — исключить из уравнения электролит, то есть воду. В отсутствии влаги допустимые гальванические пары могут сосуществовать друг с другом сколько угодно долго. На этом эффекте основан принцип действия средств для антикоррозийной обработки кузова автомобиля.

В отсутствии влаги допустимые гальванические пары могут сосуществовать друг с другом сколько угодно долго. На этом эффекте основан принцип действия средств для антикоррозийной обработки кузова автомобиля.

Как действует антикор

Задача антикоррозийной обработки кузова — герметизировать области, где заводское защитное покрытие наиболее уязвимо из-за абразивного воздействия песка и гравия, контакта с дорожными реагентами или скопления влаги. В первую очередь, это днище автомобиля, колёсные арки, пороги, скрытые полости, полые профили кузова и участки с повреждённым лакокрасочным покрытием. При антикоррозийной обработке принципиально важно обеспечить равномерное нанесение и герметичное прилегание защитных составов, иначе разрушение металла продолжится под слоем антикора.

Чтобы защитить автомобиль, обратитесь в сервисный центр вашего автодилера. Без мастеров, которые правильно подготовят кузов, оборудованных боксов и точной технологии нанесения антикора, результат будет трудно спрогнозировать.

Что в составе средств для антикоррозийной обработки

Все средства для антикоррозийной обработки автомобиля можно условно разделить на несколько больших групп — мастики на основе битума или синтетических смол, ML-препараты на основе восков и продукты на основе масел. Для усиления защитных свойств производители добавляют в состав средств ингибиторы коррозии и «присадки» в виде цинка, бронзы, полимеров или каучука.

— Битумные мастики

В автосервисах антикоррозийная обработка днища автомобиля и колёсных арок обычно выполняется с применением твердеющих материалов на битумной основе. При высыхании битумной мастики формируется устойчивая к вибрации резиноподобная плёнка, которая отлично защищает от вылетающих из-под колёс песка и гравия. Покрытие толщиной ? 1 мм проработает два-три года.

— Жидкие подкрылки

Альтернативой битумным покрытиям могут стать «жидкие подкрылки», содержащие армирующее стекловолокно и микрогранулы резины. Добавление стекловолокна продлевает ресурс покрытия до 12 лет, средства этого типа можно применять для обработки днища.

Добавление стекловолокна продлевает ресурс покрытия до 12 лет, средства этого типа можно применять для обработки днища.

— ML-масла

Для заполнения скрытых полостей (порогов, стоек и др.) используются антикоррозийные ML-составы на основе парафина и масел с высокой текучестью. Они обволакивают металл тонкой гибкой плёнкой, которая долго сохраняет пластичность. При нанесении покрытие проникает в микротрещины, вытесняя попавшую в них воду, и образует защитный слой, не пропускающий к металлу воду и кислород.

— Преобразователи ржавчины

При повреждении лакокрасочного покрытия со следами коррозионного процесса защитный слой может быть сформирован с помощью преобразователя ржавчины — состав преобразует окислившийся металл в грунт с высокой прочностью и хорошей адгезией для идеально ровного нанесения краски.

Антикор авто с пробегом и обработка нового автомобиля требуют разного подхода и подбора средств. Проконсультируйтесь со специалистом сервисного центра прежде чем что-то предпринимать.

Подготовка автомобиля к нанесению антикора

Для создания герметичного защитного слоя важно тщательно подготовить поверхность: смыть загрязнения, обезжирить и просушить металл, очистить от ржавчины и загрунтовать повреждённое лакокрасочное покрытие. Весь цикл процедур выполняется в условиях бокса с подъёмником, моечным оборудованием, распылителями высокого давления.

Как проводится обработка

1. Для качественной подготовки поверхностей автомобиль устанавливается на подъёмнике. Чтобы полностью смыть загрязнения, следы дорожных реагентов и остатки старого антикора, мастера снимают подкрылки, защиту моторного отсека и другие элементы, которые затрудняют доступ к днищу.

2. Днище и колёсные арки моются под давлением с использованием шампуней, подобранных под тип загрязнений. Металл просушивают горячим воздухом в течение нескольких часов, очаги ржавчины зачищаются.

3.При нанесении битумной мастики укрываются все элементы, на которые не должны попасть загрязнения: тормозные механизмы, амортизаторы, выпускная система. Иногда для подготовки к нанесению мастики предварительно распыляются влаговытесняющие ML-материалы. Битумные покрытия и жидкие подкрылки могут наноситься в 2 этапа до получения ровного слоя толщиной ? 1,5 мм.

Иногда для подготовки к нанесению мастики предварительно распыляются влаговытесняющие ML-материалы. Битумные покрытия и жидкие подкрылки могут наноситься в 2 этапа до получения ровного слоя толщиной ? 1,5 мм.

4. Для заполнения скрытых полостей антикоррозийные ML-составы вводятся через штатные отверстия, предусмотренные на корпусе.

5. Чтобы сформировать равномерную защитную плёнку на большой площади ML-препарат наносится распылителем под давлением.

6. Финальный этап обработки — просушка нанесённого покрытия. Материал должен набрать прочность, поэтому после частичной или полной антикоррозийной обработки автомобиля рекомендуется два-три дня не заезжать на автомойку, не ездить по гравийным дорогам и в дождливую погоду.

В какой сезон лучше наносить антикор на днище

Сезон не имеет значения, гораздо важнее условия в автосервисе — плюсовая температура в боксе, оборудование для сушки, квалификация мастеров и бренды антикора, с которыми работают специалисты. Скорее всего, вам предложат продукцию крупных производителей с широкими линейками антикоров Waxoyl (Голландия), Tectyl (Германия), Dinitrol (Германия), Mercasol и Noxudol (Швеция).

Скорее всего, вам предложат продукцию крупных производителей с широкими линейками антикоров Waxoyl (Голландия), Tectyl (Германия), Dinitrol (Германия), Mercasol и Noxudol (Швеция).

Сколько времени займёт нанесение антикора

В среднем, 7-9 часов. Более точный расчёт сделает специалист сервисного центра, исходя из задачи — нанести антикор на подкрылки и днище авто с пробегом, предотвратить коррозию на участках с повреждённым лакокрасочным покрытием или обеспечить комплексную защиту (днище + арки + скрытые полости).

У каждого средства свой ресурс: слой битумной мастики способен сохранять целостность в течение 2-3 лет, ML-масла не обладают такой механической прочностью и нуждаются в регулярном обновлении. В среднем, обработку ML-материалами повторяют раз в 1-2 года.

Когда автомобилю нужен антикор

— При повреждении лакокрасочного покрытия;

— По истечении срока гарантии на защиту кузова от коррозии;

— При любом нарушении заводского антикора;

— После кузовного ремонта с выполнением сварочных работ или выправлением геометрии кузова на стенде.

Возраст автомобиля — не главный фактор, на который стоит ориентироваться, важнее учитывать состояние лакокрасочного покрытия и наличие очагов коррозии. Если возникает вопрос, нужна ли антикоррозийная обработка нового автомобиля, проконсультируйтесь с мастером. Скорее всего, в сервисном центре вам порекомендуют использовать покрытия для защиты заводского ЛКП — нанокерамику или плёнки.

Профилактика коррозии: программа минимум

— Не игнорируйте мелкие повреждения лакокрасочного покрытия: корректируйте дефекты как можно скорее, пока ресурс оцинковки, которая защищает кузов, не исчерпан;

— Проходите ТО в дилерском сервисном центре: это обязательное условие сохранения заводской гарантии на отсутствие сквозной коррозии кузова;

— Чаще заезжайте на мойку: загрязнения проникают в микротрещины и усугубляют разрушение металла;

— Не экономьте на кузовном сервисе и ремонте: правильная подготовка поверхностей и соблюдение регламентов автопроизводителя при восстановлении ЛКП избавят вас от проблем с коррозией после ремонта.

Часто задаваемые вопросы

- Назначение из Коррозия Бесплатно ™?

Corrosion Free Formula 3000 — ингибитор с добавками, позволяющий остановить ржавчину, а также защитить незащищенный металл и металлоконструкции от коррозии.

- § В чем особенность Corrosion FREE? №

Formula 3000 с CSC850 — это чистый, прозрачный, не содержащий капель, растворителей, без запаха, нетоксичный, не содержащий супермасел кондиционер для металлов со свойствами ползучести и проникновения — все в одной формуле. Это не герметик, улавливающий влагу, и не масляный спрей, который разрушает резину, повреждает пластик и имеет тенденцию быть грязным и влажным. Corrosion FREE содержит активные вытеснители влаги, срок службы которых составляет до 18 месяцев. Поскольку он чистый и прозрачный, вы можете видеть его, сохраняя при этом первоначальный «новый с завода» вид.![]()

- Образуются ли пятна после обработки Corrosion Free™ Formula 3000?

Нет, Corrosion Free Formula 3000 не капает с обработанных поверхностей. Зато свободно мигрирует по обработанной поверхности, проникая в мельчайшие щели и каверны, тем самым вытесняя влагу наружу.

- Как Corrosion Free™ Formula 3000 воздействует на ржавчину ?

Попадая на ржавчину, средство проникает сквозь ржавчину и образует защитный барьер на металле под ржавчиной. При условии, что под ржавчиной есть металл.

- Когда лучше всего проводить лечение ?

Для нашего лета, осени, весны и зимы характерны частые перепады температур и повышенная влажность, что приводит к образованию конденсата на металле, когда образующаяся влага проникает в незащищенные части автомобиля и приводит к коррозии.

- Как часто следует проводить лечение?

Для обеспечения защиты автомобиля важно проводить обработку ингибитором Corrosion Free Formula 3000 – днища каждые 18 месяцев, внутренних полостей автомобиля каждые 36 месяцев. Как и при обслуживании двигателя, вовремя меняйте масло. Лечение нужно проводить полностью, а не просто «запивать» или проверять состояние. Это особенно важно, поскольку при современной обработке обледенелых дорог используются агрессивные химические вещества. Регулярное лечение с Corrosion Free Formula 3000 помогает защитить автомобиль не только от влаги, но и от агрессивной дорожной химии.

- Можно ли проводить обработку, если машина мокрая ?

Конечно, можно. Поскольку Corrosion FREE Formula 3000 обладает свойством выталкивать воду, его можно наносить в сырую погоду. На самом деле, вода ускоряет ползучесть Corrosion FREE Formula 3000, потому что она быстро перемещается по влажным поверхностям, атакуя и удаляя влагу из узких швов и труднодоступных мест. При этом Corrosion FREE Formula 3000 не стекает с обработанной поверхности водой.

На самом деле, вода ускоряет ползучесть Corrosion FREE Formula 3000, потому что она быстро перемещается по влажным поверхностям, атакуя и удаляя влагу из узких швов и труднодоступных мест. При этом Corrosion FREE Formula 3000 не стекает с обработанной поверхности водой.

- Как подготовить днище автомобиля перед обработкой ?

Перед обработкой обязательно моем днище и колесные арки автомобиля. Так как скопившаяся грязь не позволяет провести качественную обработку. Конечно, если машина новая, мойка не требуется, а владельцу машины предоставляется скидка на лечение 20%.

- Как скоро я смогу помыть машину ?

Машину можно мыть сразу после обработки. В отличие от других методов антикоррозийной обработки, Corrosion FREE не задерживает влагу, а буквально выталкивает ее, оставляя после себя смазывающую ингибирующую пленку для борьбы с коррозией.

- Имеет ли Corrosion FREE запах? Коррозия БЕСПЛАТНО токсична? Является ли Corrosion FREE пожароопасным ?

Ответ НЕТ на все три вопроса.![]() Corrosion FREE Formula 3000 была разработана с заботой об окружающей среде. У него нет запаха. Это продукт, который не подпадает под действие TSCA и не контролируется WHMIS, поскольку он не представляет опасности для здоровья и не воспламеняется.

Corrosion FREE Formula 3000 была разработана с заботой об окружающей среде. У него нет запаха. Это продукт, который не подпадает под действие TSCA и не контролируется WHMIS, поскольку он не представляет опасности для здоровья и не воспламеняется.

- Из чего сделан Corrosion FREE?

Многочисленные высокоочищенные химические вещества используются для создания формулы Corrosion FREE. Специальная добавка CSC850 уникальна для Corrosion FREE и придает ему способность защищать, сползать, проникать и не капать. Formula 3000 с CSC850 — это наше «секретное оружие против коррозии».

Повышение антикоррозионных характеристик полиуретановых покрытий на основе карданола путем введения наночастиц магнитного гидроксиапатита

1. Бастидас Д.М. Коррозия и защита металлов. Металлы. 2020;10:458. doi: 10.3390/met10040458. [CrossRef] [Google Scholar]

2. Мельчерс Р.Е. Обзор тенденций коррозионных потерь и глубины питтинга при более длительном воздействии. Коррос. Матер. Деград. 2020; 1: 42–58. doi: 10.3390/cmd1010004. [CrossRef] [Google Scholar]

Коррос. Матер. Деград. 2020; 1: 42–58. doi: 10.3390/cmd1010004. [CrossRef] [Google Scholar]

3. Де ла Фуэнте Д., Диас И., Симанкас Дж., Чико Б., Морсильо М. Долговременная атмосферная коррозия мягкой стали. Коррос. науч. 2011;53:604–617. doi: 10.1016/j.corsci.2010.10.007. [Перекрестная ссылка] [Академия Google]

4. Asri R.I.M., Harun W.S.W., Samykano M., Lah N.A.C., Ghani S.A.C., Tarlochan F., Raza M.R. Коррозия и модификация поверхности биосовместимых металлов: обзор. Матер. науч. англ. C. 2017; 77: 1261–1274. doi: 10.1016/j.msec.2017.04.102. [PubMed] [CrossRef] [Google Scholar]

5. Параскар П.М., Прабхудесаи М.С., Хаткар В.М., Кулкарни Р.Д. Полиуретановые покрытия на основе растительного масла — устойчивый подход: обзор. прог. Орг. Пальто. 2021;156:106267. doi: 10.1016/j.porgcoat.2021.106267. [Перекрестная ссылка] [Академия Google]

6. Хандерай Ж.К., Гите В.В. Полиэфирные полиолы полностью на биологической основе, полученные из возобновляемых ресурсов, для получения полиуретана и их применения для покрытий. Дж. Заявл. Полим. науч. 2019;136:47558. doi: 10.1002/app.47558. [CrossRef] [Google Scholar]

Дж. Заявл. Полим. науч. 2019;136:47558. doi: 10.1002/app.47558. [CrossRef] [Google Scholar]

7. Huang H., Sheng X., Tian Y., Zhang L., Chen Y., Zhang X. Двумерные наноматериалы для антикоррозионных полимерных покрытий: обзор. Инд.Инж. хим. Рез. 2020;59:15424–15446. doi: 10.1021/acs.iecr.0c02876. [Перекрестная ссылка] [Академия Google]

8. Ативеш Г., Михаэль А., Пэрриш К.С., Бануб Дж., Ле Т.-А.Т. Воздействие использования биопластика на окружающую среду: обзор. Гелион. 2021;7:e07918. doi: 10.1016/j.heliyon.2021.e07918. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

9. Комартин Р.С., Баланука Б., Неколау М.И., Кожокару А., Стэн Р. Композитные материалы из возобновляемых ресурсов как устойчивые покрытия для защиты от коррозии. Полимеры. 2021;13:3792. doi: 10.3390/polym13213792. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

10. Патил Д.М., Фалак Г.А., Мхаске С.Т. Улучшение антикоррозионных характеристик аминофункциональной бензоксазиновой смолы на основе карданола путем сополимеризации с эпоксидными смолами.

11. Chen G., Feng J., Qiu W., Zhao Y. Полисилоксаны, модифицированные эвгенолом, как эффективные антикоррозионные добавки для покрытий на основе эпоксидных смол. RSC Adv. 2017;7:55967–55976. doi: 10.1039/C7RA12218G. [Перекрестная ссылка] [Академия Google]

12. Лохаб Б., Шукла С., Варма И.К. Природные фенольные источники: мономеры и полимеры. RSC Adv. 2014;4:21712–21752. doi: 10.1039/C4RA00181H. [CrossRef] [Google Scholar]

13. Voirin C., Caillol S., Sadavarte N.V., Tawade B.V., Boutevin B., Wadgaonkar P.P. Функционализация карданола: к биополимерам и добавкам. Полим. хим. 2014;5:3142–3162. doi: 10.1039/C3PY01194A. [CrossRef] [Google Scholar]

14. Darroman E., Durand N., Boutevin B., Caillol S. Улучшенные эпоксидные покрытия на основе карданола. прог. Орг. Пальто. 2016;91:9–16. doi: 10.1016/j.porgcoat.2015.11.012. [CrossRef] [Google Scholar]

15. ТабхПаз М. , Парк Д.-Ю., Ли П.С., Хьюго Р., Парк С.С. Разработка нанокомпозитных покрытий с улучшенными механическими, термическими и коррозионно-защитными свойствами. Дж. Компос. Матер. 2018;52:1045–1060. doi: 10.1177/0021998317720001. [CrossRef] [Google Scholar]

, Парк Д.-Ю., Ли П.С., Хьюго Р., Парк С.С. Разработка нанокомпозитных покрытий с улучшенными механическими, термическими и коррозионно-защитными свойствами. Дж. Компос. Матер. 2018;52:1045–1060. doi: 10.1177/0021998317720001. [CrossRef] [Google Scholar]

16. Peng T., Xiao R., Rong Z., Liu H., Hu Q., Wang S., Li X., Zhang J. Полимерные нанокомпозитные покрытия для защиты от коррозии . хим. Азиат Дж. 2020;15:3915–3941. doi: 10.1002/asia.202000943. [PubMed] [CrossRef] [Google Scholar]

17. Vaithylingam R., Ansari M., Shanks R.A. Последние достижения в области нанокомпозитов на основе полиуретана: обзор. Полим. Пласт. Технол. англ. 2017;56:1528–1541. doi: 10.1080/03602559.2017.1280683. [CrossRef] [Google Scholar]

18. Jirimali H.D., Chaudhari B.C., Khanderay J.C., Joshi S.A., Singh V., Patil A.M., Gite V.V. Отходы биоматериалов оксида кальция и наногидроксиапатита из яичной скорлупы для получения полимерного нанокомпозита ЛПЭНП и их термомеханические исследования. Полим. Пласт. Технол. англ. 2018; 57: 804–811. дои: 10.1080/03602559.2017.1354221. [CrossRef] [Google Scholar]

Пласт. Технол. англ. 2018; 57: 804–811. дои: 10.1080/03602559.2017.1354221. [CrossRef] [Google Scholar]

19. Zhou C., Lu X., Xin Z., Liu J., Zhang Y. Полибензоксазин/SiO 2 Нанокомпозитные покрытия для защиты от коррозии мягкой стали. Коррос. науч. 2014; 80: 269–275. doi: 10.1016/j.corsci.2013.11.042. [CrossRef] [Google Scholar]

20. Wang H., Qiu X., Liu W., Fu F., Yang D. Новый гибридный нанокомпозит лигнин/ZnO с превосходной способностью поглощать УФ-излучение и его применение в прозрачном полиуретановом покрытии. . Инд.Инж. хим. Рез. 2017;56:11133–11141. doi: 10.1021/acs.iecr.7b02425. [Перекрестная ссылка] [Академия Google]

21. Кумар К., Гош П., Кумар А. Улучшение механических и термических свойств TiO 2 -эпоксидного нанокомпозита. Композиции Часть Б англ. 2016;97:353–360. doi: 10.1016/j.compositesb.2016.04.080. [CrossRef] [Google Scholar]

22. Цебриенко Т., Попов А.И. Влияние поли(оксида титана) на вязкоупругие и теплофизические свойства взаимопроникающих полимерных сеток. Кристаллы. 2021;11:794. doi: 10.3390/cryst11070794. [CrossRef] [Google Scholar]

Кристаллы. 2021;11:794. doi: 10.3390/cryst11070794. [CrossRef] [Google Scholar]

23. Ган Л., Ян-Фэн Л., Линь-Ченг З., Бо-Нянь Л., Сюэ-Ху М., Сянь-Чжэнь Л. Фототермический переход покрытий Производится из фурфуроловой смолы и наночастиц Fe2O3. Высокая производительность. Полим. 2005;17:469–481. doi: 10.1177/0954008305042474. [CrossRef] [Google Scholar]

24. Аксиментьева О., Савчин В., Дьяконов В., Пехота С., Горбенко Ю. Ю., Опайныч И. Ю., Демченко П. Ю., Попов А., Шимчак Х. Модификация полимер-магнитных наночастиц люминесцентные и проводящие вещества. Мол. Кристалл. жидкость Кристалл. 2014; 590:35–42. doi: 10.1080/15421406.2013.873646. [CrossRef] [Google Scholar]

25. Чжоу С., Ву Л. Разделение фаз и свойства УФ-отверждаемых нанокомпозитных покрытий полиуретан/диоксид циркония. макромол. хим. физ. 2008;209: 1170–1181. doi: 10.1002/macp.200800090. [CrossRef] [Google Scholar]

26. Ван Ю., Лим С., Луо Дж., Сюй З. Трибологические и коррозионные свойства Al 2 O 3 /полимерных нанокомпозитных покрытий. Носить. 2006; 260:976–983. doi: 10.1016/j.wear.2005.06.013. [CrossRef] [Google Scholar]

Носить. 2006; 260:976–983. doi: 10.1016/j.wear.2005.06.013. [CrossRef] [Google Scholar]

27. Хатун Х., Ахмад С. Полидифениламин/полиуретановый нанокомпозит, обернутый пятиокисью ванадия: высокоэффективное антикоррозионное покрытие. Приложение ACS Матер. Интерфейсы. 2018;11:2374–2385. doi: 10.1021/acsami.8b17861. [PubMed] [CrossRef] [Академия Google]

28. Yu B., Wang X., Xing W., Yang H., Song L., Hu Y. УФ-отверждаемые функционализированные нанокомпозитные покрытия из оксида графена/полиуретанового акрилата с повышенной термической стабильностью и механическими свойствами. Инд.Инж. хим. Рез. 2012;51:14629–14636. doi: 10.1021/ie3013852. [CrossRef] [Google Scholar]

29. Савчин В., Попов А., Аксиментьева О., Клим Г., Горбенко Ю. Ю., Серга В., Москина А., Карбовник И. Катодолюминесцентная характеристика полистирола-BaZrO 3 гибридные композиты. Низкая темп. физ. 2016;42:597–600. doi: 10.1063/1.4959020. [CrossRef] [Google Scholar]

30. Маллакпур С. , Мадани М. Обзор современных связующих агентов для модификации наночастиц оксидов металлов. прог. Орг. Пальто. 2015; 86: 194–207. doi: 10.1016/j.porgcoat.2015.05.023. [CrossRef] [Google Scholar]

, Мадани М. Обзор современных связующих агентов для модификации наночастиц оксидов металлов. прог. Орг. Пальто. 2015; 86: 194–207. doi: 10.1016/j.porgcoat.2015.05.023. [CrossRef] [Google Scholar]

31. Бехзаднасаб М., Мирабедини С.М., Кабири К., Джамали С. Коррозионные характеристики эпоксидных покрытий, содержащих обработанные силаном наночастицы ZrO 2 , на мягкой стали в 3,5% растворе NaCl. Коррос. науч. 2011;53:89–98. doi: 10.1016/j.corsci.2010.09.026. [CrossRef] [Google Scholar]

32. Файяд Э.М., Садасивуни К.К., Поннамма Д., Аль-Маадид М.А.А. Композитное покрытие хитозан/оксид графена с привитой олеиновой кислотой для защиты от коррозии углеродистой стали. углевод. Полим. 2016; 151:871–878. doi: 10.1016/j.carbpol.2016.06.001. [PubMed] [CrossRef] [Google Scholar]

33. Патил К.К., Джиримали Х.Д., Парадеши Дж.С., Чаудхари Б.Л., Гите В.В. Функциональные антимикробные и антикоррозионные полиуретановые композитные покрытия из масла водорослей и гидроксиапатита яичной скорлупы, легированного серебром, для устойчивого развития. прог. Орг. Пальто. 2019;128:127–136. doi: 10.1016/j.porgcoat.2018.11.002. [CrossRef] [Google Scholar]

прог. Орг. Пальто. 2019;128:127–136. doi: 10.1016/j.porgcoat.2018.11.002. [CrossRef] [Google Scholar]

34. Ку Дж.-К., Ким И.-Х., Шим Дж.Х., Ким Ю.Х., Ким Б.Х., Ким Ю.-К., Юн П.-Ю. Эффект Уитлокита как остеокондуктивного синтетического материала-заменителя кости в модели костного дефекта у животных. Материалы. 2022;15:1921. doi: 10.3390/ma15051921. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

35. Huang S.-M., Liu S.-M., Ko C.-L., Chen W.-C. Достижения гибридного органического композита гидроксиапатита, используемого в качестве носителей лекарств или белков для биомедицинских приложений: обзор. Полимеры. 2022;14:976. doi: 10.3390/polym14050976. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

36. Юдаев П., Чуев В., Клюкин Б., Кусков А., Межуев Ю., Чистяков Е. Полимерные стоматологические наноматериалы: антимикробное действие. Полимеры. 2022;14:864. doi: 10.3390/polym14050864. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

37. Эль-Маграби Х.Х., Юнес А.А., Салем А.Р., Раби К., Эль-Шерифи Э.-С. Магнитно-модифицированные наночастицы гидроксиапатита для удаления урана (VI): получение, характеристика и оптимизация адсорбции. Дж. Азар. Матер. 2019;378:120703. doi: 10.1016/j.jhazmat.2019.05.096. [PubMed] [CrossRef] [Google Scholar]

Эль-Маграби Х.Х., Юнес А.А., Салем А.Р., Раби К., Эль-Шерифи Э.-С. Магнитно-модифицированные наночастицы гидроксиапатита для удаления урана (VI): получение, характеристика и оптимизация адсорбции. Дж. Азар. Матер. 2019;378:120703. doi: 10.1016/j.jhazmat.2019.05.096. [PubMed] [CrossRef] [Google Scholar]

38. Сафатян Ф., Доаго З., Тораббейги М., Рахмани Шамс Х., Ахади Н. Удаление ионов свинца из воды с помощью наноструктур гидроксиапатита, синтезированных из яичной скорлупы с помощью микроволнового облучения. заявл. Науки о воде. 2019;9:108. doi: 10.1007/s13201-019-0979-8. [CrossRef] [Google Scholar]

39. Shen X., Gao X., Wei W., Zhang Y., Zhang Y., Ma L., Liu H., Han R., Lin J. Комбинированные характеристики гидроксиапатита процессы адсорбции и магнитной сепарации для удаления Cd(II) из водного раствора. Дж. Дисперс. науч. Технол. 2021; 42: 664–676. дои: 10.1080/01932691.2019.1703734. [CrossRef] [Google Scholar]

40. Тхань Д.Н., Новак П., Вейправова Дж., Ву Х.Н., Ледерер Дж. , Мунши Т. Удаление меди и никеля из воды с помощью нанокомпозита магнитных наностержней гидроксиапатита. Дж. Магн. Магн. Матер. 2018; 456: 451–460. doi: 10.1016/j.jmmm.2017.11.064. [CrossRef] [Google Scholar]

, Мунши Т. Удаление меди и никеля из воды с помощью нанокомпозита магнитных наностержней гидроксиапатита. Дж. Магн. Магн. Матер. 2018; 456: 451–460. doi: 10.1016/j.jmmm.2017.11.064. [CrossRef] [Google Scholar]

41. Wang Y., Hu L., Zhang G., Yan T., Yan L., Wei Q., Du B. Удаление Pb(II) и метиленового синего из водного раствора окисленными многослойными углеродными нанотрубками, иммобилизованными на магнитном гидроксиапатите. J. Коллоидный интерфейс Sci. 2017;494: 380–388. doi: 10.1016/j.jcis.2017.01.105. [PubMed] [CrossRef] [Google Scholar]

42. де Лука Босса Ф., Вердолотти Л., Руссо В., Кампанер П., Минигер А., Лама Г.К., Боггиони Л., Тессер Р., Лаворгна М. Модернизация устойчивого пенополиуретана на основе более экологичных полиолов: полиола на основе янтарной кислоты и полиола на основе Манниха. Материалы. 2020;13:3170. дои: 10.3390/ma13143170. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

43. Чандра В.С., Элаяраджа К., Арул К.Т., Феррарис С. , Сприано С., Феррарис М., Асокан К., Калкура С.Н. Синтез магнитного гидроксиапатита гидротермально-микроволновым методом: диэлектрические исследования, адсорбция белков, совместимость с кровью и высвобождение лекарств. Керам. Междунар. 2015;41:13153–13163. doi: 10.1016/j.ceramint.2015.07.088. [Перекрестная ссылка] [Академия Google]

, Сприано С., Феррарис М., Асокан К., Калкура С.Н. Синтез магнитного гидроксиапатита гидротермально-микроволновым методом: диэлектрические исследования, адсорбция белков, совместимость с кровью и высвобождение лекарств. Керам. Междунар. 2015;41:13153–13163. doi: 10.1016/j.ceramint.2015.07.088. [Перекрестная ссылка] [Академия Google]

44. Mondal S., Manivasagan P., Bharathiraja S., Santha Moorthy M., Nguyen V.T., Kim HH, Nam S.Y., Lee K.D., Oh J. Наночастицы оксида железа, покрытые гидроксиапатитом: многообещающий наноматериал для лечения рака с помощью магнитной гипертермии . Наноматериалы. 2017;7:426. doi: 10.3390/nano7120426. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

45. Du L., Chen J., Hu E., Zeng F. Исследование моделирования реактивной молекулярной динамики коррозионного поведения углеродистой стали в солевом тумане. вычисл. Матер. науч. 2022;203:111142. doi: 10.1016/j.commatsci.2021.111142. [Перекрестная ссылка] [Академия Google]

46. Шериф Э. -С.М. Коррозионное поведение магния в естественно аэрируемой стоячей морской воде и 3,5% растворах хлорида натрия. Междунар. Дж. Электрохим. науч. 2012;7:4235–4249. [Google Scholar]

-С.М. Коррозионное поведение магния в естественно аэрируемой стоячей морской воде и 3,5% растворах хлорида натрия. Междунар. Дж. Электрохим. науч. 2012;7:4235–4249. [Google Scholar]

47. Mushtaq A., Zhao R., Luo D., Dempsey E., Wang X., Iqbal M.Z., Kong X. Магнитные нанокомпозиты гидроксиапатита: достижения от синтеза к биомедицинским применениям. Матер. Дес. 2021;197:109269. doi: 10.1016/j.matdes.2020.109269. [CrossRef] [Google Scholar]

48. Махаджан М.С., Махуликар П.П., Гите В.В. Возобновляемые полиолы на основе эвгенола для разработки 2К антикоррозионных полиуретановых покрытий. прог. Орг. Пальто. 2020;148:105826. doi: 10.1016/j.porgcoat.2020.105826. [Перекрестная ссылка] [Академия Google]

49. Ионеску М., Ван Х., Билич Н., Петрович З.С. Полиолы и жесткие пенополиуретаны из жидкой скорлупы орехов кешью. Дж. Полим. Окружающая среда. 2012;20:647–658. doi: 10.1007/s10924-012-0467-9. [CrossRef] [Google Scholar]

50. Ганди Т.С., Патель М.Р., Дхолакия Б.З. Синтез полиола Манниха кешью трехэтапным непрерывным путем и разработка жестких пенополиуретанов с механическими, термическими и огневыми исследованиями. Дж. Полим. англ. 2015; 35: 533–544. doi: 10.1515/polyeng-2014-0176. [Перекрестная ссылка] [Академия Google]

Дж. Полим. англ. 2015; 35: 533–544. doi: 10.1515/polyeng-2014-0176. [Перекрестная ссылка] [Академия Google]

51. Gupta R., Ionescu M., Wan X., Radojcic D., PetroviĈ Z. Синтез нового полиола Манниха на основе лимонена для жестких пенополиуретанов. Дж. Полим. Окружающая среда. 2015; 23: 261–268. doi: 10.1007/s10924-015-0717-8. [CrossRef] [Google Scholar]

52. Du K., Liu X., Li S., Qiao L., Ai H. Синтез гибридных шариков частиц хелатной целлюлозы Cu2+/магнитного гидроксиапатита и их потенциал для высокоспецифичной адсорбции гистидина -богатые белки. ACS Sustain. хим. англ. 2018;6:11578–11586. doi: 10.1021/acssuschemeng.8b01699. [CrossRef] [Google Scholar]

53. Ч. А., Сагадеван С., Дакшнамурти А. Синтез и характеристика наногидроксиапатита (н-ГАП) с использованием мокрого химического метода. Междунар. Дж. Физ. науч. 2013; 8: 1639–1645. [Google Scholar]

54. Фалак Г.А., Патил Д.М., Мхаске С. Синтез и характеристика термически отверждаемого поли(бензоксазин-уретанового) покрытия на основе гваякола для защиты от коррозии мягкой стали.

Дзен

Дзен