Порядок зажигания 402 газель: Порядок работы цилиндров 402 двигателя

Порядок работы цилиндров 402 двигателя

Многие помнят двигатели 402 и работы цилиндров, устанавливаемых на автомобилях «Волга», «Газель». Несмотря на прекращение выпуска, часть автомобильных средств используют в качестве силового агрегата.

Содержание статьи

- 1 402 Двигатель

- 2 Порядок работы цилиндров

- 3 Инструмент для работы

- 4 Последовательность действий

- 4.1 Обратная сборка

- 5 Контрольная проверка

- 6 Важные особенности

- 7 Заключение

402 Двигатель

Силовой агрегат неприхотливый, в нем нет сложных технических узлов и деталей. Незадача в том, что после каждого пятнадцатитысячного пробега автотранспортного средства, необходимо регулировать клапана работы цилиндров.

- Через 10 тысяч километров требуется регулировка, если автомашина использовалась для перевозки грузов.

- Необходимо вмешательство после 6000 километров пробега при условии, что 402 двигатель работал на другой марке бензина.

В приведенных случаях нарушаются зазоры фасок клапанов и седел цилиндров.

Несоответствие параметров нарушает работу двигателя, вызывая:

- появление стуков в головке цилиндров;

- повышенное потребление топлива;

- понижение мощности;

- увеличение загрязнений выхлопными газами окружающей среды.

Появление характерных признаков является для водителя моментов приняться за устранение дефектов.

Порядок работы цилиндров

Успех достигается, если водитель знает порядок работы цилиндров у 402 двигателя данной силовой установки.

- В моторах 402 порядок такой: сначала работает первый цилиндр, затем второй, потом четвертый и заканчивает цикл третий цилиндр.

Такой порядок работы цилиндров универсального 402 двигателя. Зазор на первом и четвертом цилиндрах на клапанах, отвечающих за впуск горючей смеси в камеру сгорания, по нормативным требованиям составляет 0.40-0.45 миллиметра. Клапаны, утилизирующие выхлопные газы, имеют зазор 0.

У четырехтактных двигателей рабочий процесс завершается прокручиванием коленчатого вала на 720 градусов. У двухтактного в два раза меньше.

Инструмент для работы

Работа по регулировке зазоров клапанов требует подготовки. Размещают в удобном положении инструменты, материалы для измерений.

В инструментальном наборе обязательно наличие:

- заметочные щупов;

- торцевых, рожковых, накидных ключей;

- ключей для вывертывания свечей;

- купленных прокладок для замены отработанных аналогов;

- устройства для проворачивания коленчатого вала;

- набор минусовых, плюсовых отверток.

- неиспользованной раньше ветоши.

Наличие необходимого материала позволяет приступать к регулировочным работам.

Последовательность действий

Сначала дают остыть двигателю. Затем отсоединяют различные шланги, трубопроводы, трос педали газа. Демонтируют фильтр очистки воздуха, крышку, закрывающую клапанный механизм.

Начинают с первого цилиндра. Устанавливают прокруткой коленчатого вала поршень в верхнее мертвое положение. Точность действия сверяют совпадением отметок на ременном приводе коленвала с отметиной на блоке двигателя.

Существует очередность регулировки зазоров клапанов. Сначала приводят в норму первые, вторые, четвертые, шестые клапана. После проворачивают коленчатый вал на 360 градусов по ходу часовой стрелки. Регулировке подлежат третий, пятый, седьмой, восьмой.

Делается это так. Отверткой придерживают контрольный винт, одновременно отвинчивая гайку, при помощи которой он устанавливается в нужное положение. Щупом требуемого размера по толщине, производят замеры. Он должен входить в зазор с небольшим усилием. Аналогичному «ощупыванию» подлежать остальные зазоры клапанов.

Обратная сборка

Когда «прощупаны» восемь клапанов цилиндров двигателя 402, наступают монтажные работы по обратной сборке силового агрегата.

Устанавливают свечи и выставляют зажигание 402 двигателя на свои места, надежно закрепляют крышку клапанов. При этом не забывают поменять старую прокладку на новый аналог. Затяжку болтов производят, согласую усилия с регламентными указаниями. Они требуют болты завернуть, прилагая усилия, равные 0,5 H. м по минимуму и 0,8 по максимуму.

При этом не забывают поменять старую прокладку на новый аналог. Затяжку болтов производят, согласую усилия с регламентными указаниями. Они требуют болты завернуть, прилагая усилия, равные 0,5 H. м по минимуму и 0,8 по максимуму.

Затем устанавливают воздушный фильтр, прикрепляют трос от акселератора, шланги.

Контрольная проверка

Когда работа завершена, поверяют ее качество. Двигатель запускают до полного прогрева. Когда температурный режим охладителя двигателя и работы цилиндров выходит на положенные температурные параметры, водитель или слесарь СТО прослушивает работу силового агрегата.

Отсутствие цокота, металлического звона, свидетельствует о качественно произведенной регулировке всасывающих и выпускных клапанов.

Важные особенности

Впоследствии двигатель претерпел некоторые изменения в системе подачи топлива в камеры сгорания. Вместо традиционного карбюратора, использовали инжекторную схему. Конструктивное обновление привело к экономии бензина, улучшило впрыск топлива. Главным положительным моментом, по мнению автомобилистов, реализация инжекторный схемы ликвидировала проблемы, возникавшие с карбюраторным узлом.

Главным положительным моментом, по мнению автомобилистов, реализация инжекторный схемы ликвидировала проблемы, возникавшие с карбюраторным узлом.

Остальное использовано из старого двигателя 402. Ничего не поменялось в эксплуатационных нормах силового агрегата. Остались прежние технические характеристики, нормы по обслуживанию. Например, инструкция по замене масла фильтра осталась в прежней редакции. Предписывалось менять после десятитысячного километрового пробега автомобиля. После 8 тысяч требовалось менять свечи зажигания на новые комплекты.

Заключение

Водители автотранспортных средств, на которых установили двигатели внутреннего сгорания 402, несмотря на некоторые недоработки, положительно характеризуют силовую установку за простоту устройства, несложное обслуживание, длительный эксплуатационный ресурс.

Поделиться с друзьями:

Система зажигания двигатель 402 ГАЗ-2705

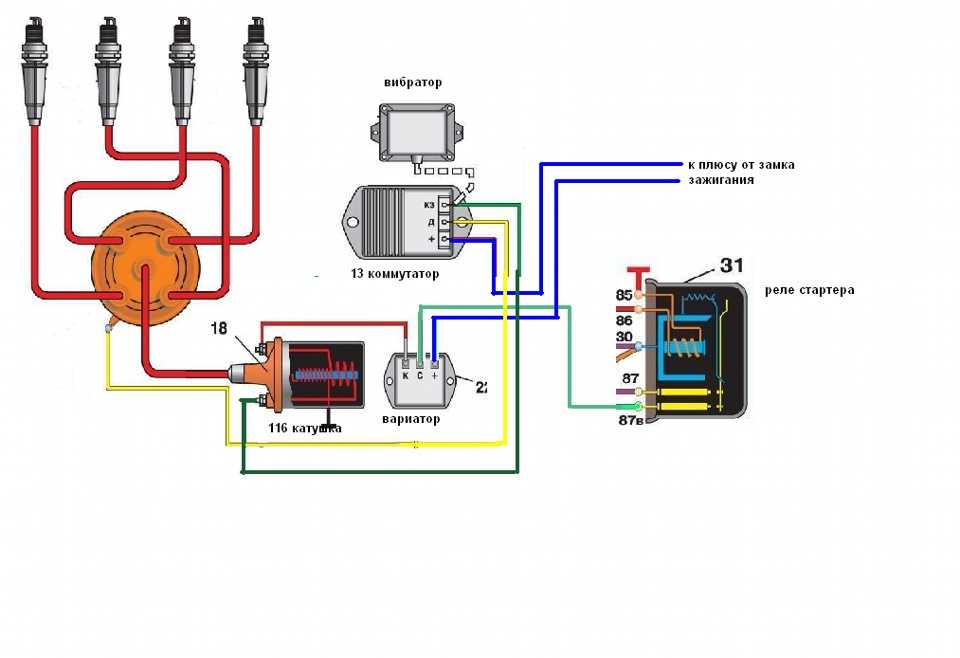

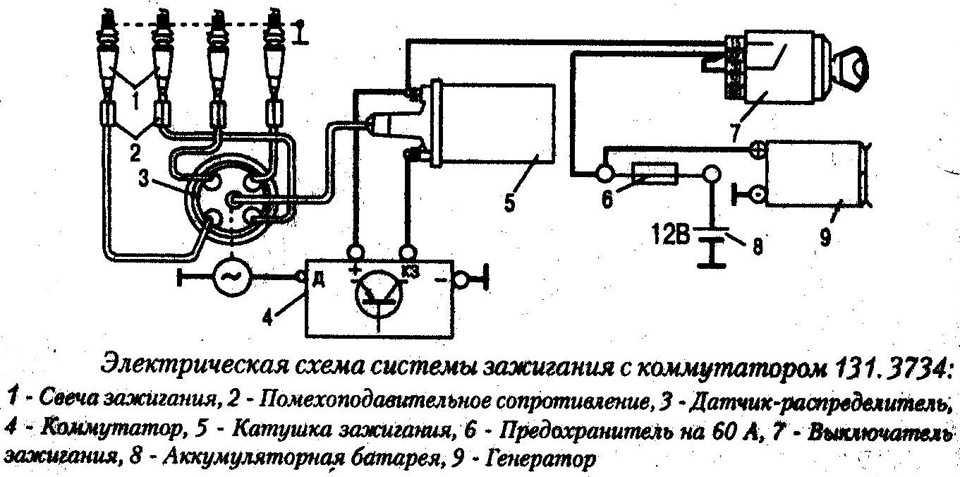

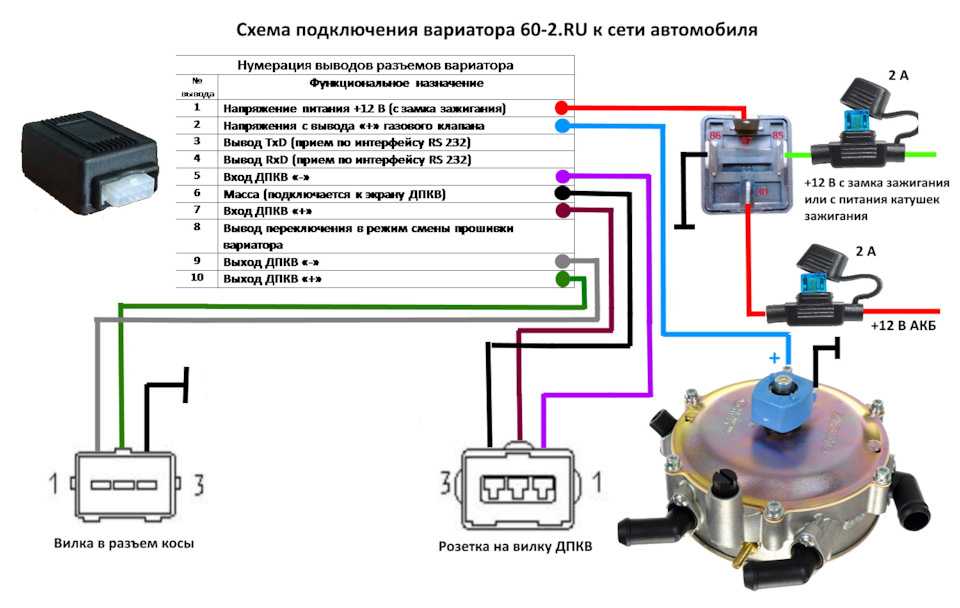

Система зажигания — батарейная, бесконтактная — состоит из катушки зажигания, коммутатора, датчика-распределителя зажигания, свечей зажигания, наконечников свечей, проводов низкого и высокого напряжения. Схема системы зажигания показана на схеме электорооборудования автомобилей

Схема системы зажигания показана на схеме электорооборудования автомобилей

Технические характеристики системы зажигания

Порядок зажигания 1—2—4—3

Тип датчика-распределителя…..19.3706

Чередование искр, град…..Через 90±1

Направление вращения валика датчика-распределителя (со стороны бегунка)…..Против часовой стрелки

Катушка зажигания…..Б116

Свечи зажигания….. А14ВР

Зазор между электродами свечей, мм…..0,8-0,95

Коммутатор…..131.3734-01

Наконечник свечи…..50.3707200 или 402.37707230

Сопротивление резистора в наконечнике 4—7 кОм

Катушка зажигания

Катушка зажигания — это трансформатор, на железном сердечнике которого намотана вторичная, а сверху ее первичная обмотки. Сердечник с обмотками установлен в герметичном стальном корпусе, наполненном маслом и закрытом высоковольтной пластмассовой крышкой.

Техническое обслуживание катушки зажигания

Для предохранения от возможного пробоя пластмассовой крышки катушку зажигания необходимо очистить от грязи, пыли и масла, проверить надежность крепления проводов высокого и низкого напряжения.

Проверка состояния катушки

В катушке неисправности чаще всего появляются из-за ее перегрева и работы с увеличенными зазорами свечей.

Прежде чем снять катушку зажигания для замены, следует убедиться в исправности и надежности присоединения проводов к выводам катушки.

Проверять катушку следует на специальном стенде модели К-295.

Исправная катушка должна обеспечивать бесперебойное искрообразование на трехэлектродном игольчатом разряднике с искровым зазором 7 мм при частоте 2500 мин -1 валика датчика-распределителя, не менее.

Если не обеспечивается бесперебойное искрообразование вследствие пробоя изоляции катушки, межвиткового замыкания, сколов и трещин пластмассовой крышки, прогара крышки, разгерметизации корпуса и вытекания масла, следует заменить катушку.

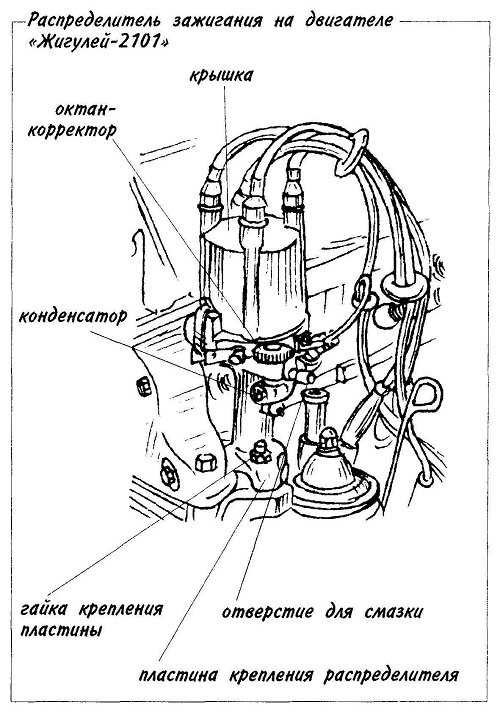

Датчик-распределитель зажигания

Датчик-распределитель — это совокупность магнитоэлектрического датчика и распределителя импульсов высокого напряжения.

Валик датчика-распределителя приводится во вращение от шестерни привода масляного насоса.

Центробежный регулятор опережения зажигания автоматически изменяет угол опережения зажигания в зависимости от частоты вращения валика датчика-распределителя.

Вакуумный регулятор опережения зажигания автоматически меняет угол опережения зажигания в зависимости от нагрузки на двигатель. Параметры этих регуляторов приведены ниже в табл.

Ручная регулировка (при установке зажигания) осуществляется поворотом датчика-распределителя в корпусе привода. Для поворота необходимо отпустить болт крепления датчика-распределителя.

Поворот корпуса датчика-распределителя на одно деление шкалы соответствует изменению угла опережения на 2° (по углу поворота коленчатого вала).

Техническое обслуживание датчика-распределителя

Правильно и своевременно проведенные профилактические мероприятия предупреждают возникновение неисправностей и увеличивают срок службы датчика-распределителя.

При каждом ТО-2 необходимо снять высоковольтную крышку и бегунок датчика-распределителя и капнуть 4—5 капель моторного масла на фильц (для смазывания подвижных частей ротора).

Необходимо следить за креплением датчика-распределителя.

Если усилием руки датчик-распределитель поворачивается, то его следует закрепить, предварительно проверив правильность установки начального угла зажигания; если необходимо, установить начальный угол.

Крышку датчика-распределителя необходимо тщательно обтереть снаружи и изнутри тканью, смоченной в чистом бензине.

Внимательно проверить, нет ли в крышке и бегунке трещин или следов пробоя искрой и значительного обгорания или коррозии электродов крышки и токоразносной пластины бегунка.

Обгорание торцовых поверхностей токоразносной пластины бегунка и электродов крышки указывает на чрезмерно большой радиальный зазор между токоразносной пластиной и электродами.

Крышку или бегунок в этом случае надо заменить.

Если крышка или бегунок не имеют следов повреждения, следует тщательно протереть обгоревшие места электродов крышки и пластины бегунка тканью, слегка смоченной в бензине.

Зачищать указанные места напильником нельзя. Это приводит к увеличению зазоров между токоразносной пластиной бегунка и электродами крышки и в дальнейшем — к пробою крышки или бегунка.

Это приводит к увеличению зазоров между токоразносной пластиной бегунка и электродами крышки и в дальнейшем — к пробою крышки или бегунка.

Провода высокого напряжения должны быть плотно до упора вставлены в выводы крышки.

Обгорание и эрозия на внутренней поверхности гнезд крышки свидетельствуют о том, что провод установлен без фиксации.

Если провод слабо держится в гнезде, необходимо предварительно слегка развести лепестки пружинного наконечника провода и вставить его в гнездо до упора.

Возникновение дополнительного искрового промежутка в цепи высокого напряжения из-за установки проводов высокого напряжения в выводах крышки без фиксации обычно приводит к выгоранию пластмассы крышки с последующим выходом ее из строя.

При необходимости датчик-распределитель можно проверить на специальном стенде модели К295 или К297.

При отсутствии стенда следует проверить центробежный регулятор на отсутствие заедания. Наиболее просто это можно сделать, проверив, легко ли возвращается бегунок в исходное положение, если его повернуть рукой относительно неподвижного валика, а затем отпустить.

Датчик-распределитель с неисправным центробежным регулятором подлежит ремонту или замене.

Регулировка регулятора производится изменением натяжения пружин грузиков за счет подгибания стоек, на которых они закреплены.

Малая пружина центробежного регулятора (более слабая) должна иметь в исходном состоянии предварительный натяг, что обеспечивается положением стойки пружин.

Таблица: Изменение углов опережения зажигания центробежным и воздушным регуляторами

|

Изменение углов опережения зажигания центробежным и воздушным регуляторами |

||||

|

Показатель |

Параметры |

|||

|

Цетробежный регулятор |

||||

|

Частота вращения, мин-1 |

300 |

850 |

1250 |

1750

и выше |

|

Угол опережения по валику датчика-распределителя, град. |

0,5-3,0 |

9,5-11,5 |

12-14 |

15-18 |

|

Вакуумный регулятор |

||||

|

Разряжение, мм рт. ст. |

60 |

160 |

200 |

выше |

|

Угол опережения по валику датчика-распределителя, град |

0-2 |

4,5-6,5 |

08.окт |

— |

Ремонт датчика-распределителя

Ремонт датчика-распределителя заключается в замене изношенных или неисправных деталей с обязательной после этого регулировкой, обеспечивающей соответствие характеристик регуляторов параметрам, указанным выше.

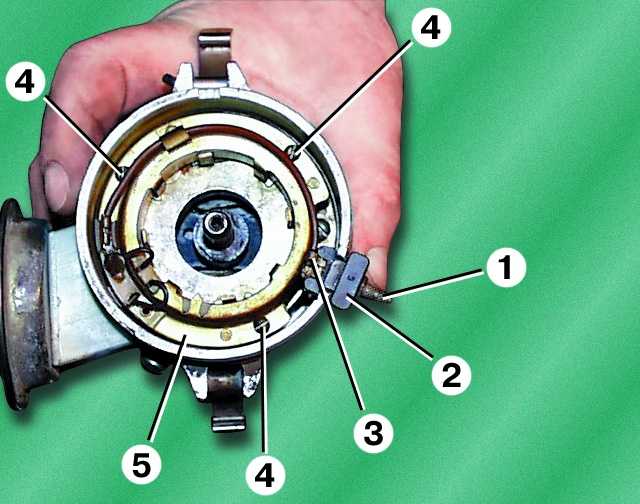

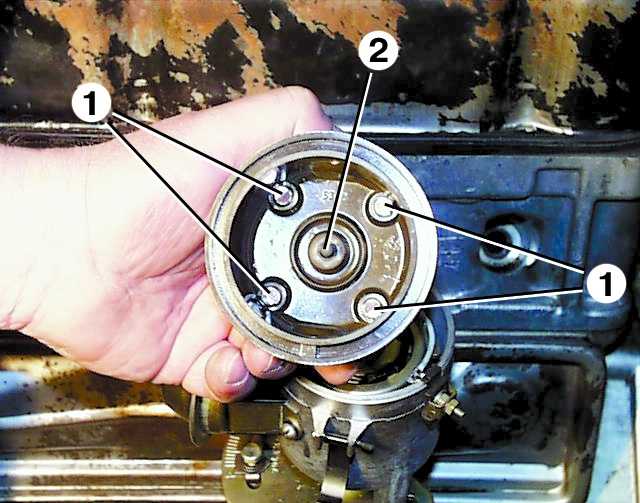

Разборка датчика-распределителя

Снимаем крышку распределителя

1. Отворачиваем три винта.

2. Выдвигаем изолятор из паза корпуса

3. Вынимаем статор.

4. Отвернув два винта, снимаем вакуумный регулятор.

5. Отворачиваем два винта опоры статора.

6. Помечаем взаимное положение ротора и муфты на валике.

Вынимаем фильц

7. Удерживая валик за муфту привода от проворачивания, отворачиваем винт.

8. Снимаем с валика ротор

9. Снимаем опору статора в сборе с подшипником.

10. Поддев отверткой, снимаем пружинное кольцо.

11. Бородком выталкиваем штифт из отверстия валика

12. Сняв муфту с шайбами, вынимаем валик в сборе с центробежным регулятором

Перед сборкой датчика-распределителя смазываем валик и его подшипники смазкой ЦИАТИМ-201 или № 158, на фильц наносим 1–2 капли моторного масла.

Собираем датчик в следующем порядке: устанавливаем в корпус датчика валик и опору статора.

Надеваем на штифт опоры тягу вакуумного регулятора. Устанавливаем статор и, убедившись, что тяга регулятора не соскочила со штифта,

заворачиваем два винта крепления статора. Дальнейшую сборку проводим в последовательности, обратной разборке. Проверьте, чтобы метки на роторе и муфте совпали, при необходимости разверните муфту на валике на 180°.

Проверка состояния деталей

Крышку и бегунок необходимо периодически тщательно протирать. Особо тщательно протирать гнезда выводов высоковольтных проводов крышки.

Выводы внутри крышки и токоразносную пластину необходимо протирать без применения какого-либо инструмента, так как это может увеличить зазор в высоковольтной цепи, что недопустимо.

Крышка и бегунок с трещинами и прогарами подлежат замене.

Проверить, свободно ли перемещается центральный контакт крышки. Бегунок должен плотно устанавливаться на ротор.

В гнезде бегунка проверить наличие плоской пружины.

Осмотреть внутреннюю поверхность статора.

На полюсах магнитопровода не должно быть следов от задевания полюсов ротора.

Проверить сопротивление обмотки статора, которое должно быть 400—450 Ом, а также целостность провода, соединяющего вывод статора с выводом датчика.

Осмотреть наружную поверхность магнитопровода ротора. В полюсах магнитопровода не должно быть следов задевания за статор.

Проверить радиальный люфт ротора на валике, который должен быть не более 0,2 мм.

При наличии износов на валике или роторе заменить их.

Проверить подшипники на отсутствие заедания. При наличии люфта в подшипнике его необходимо заменить.

При необходимости подшипник промыть и заполнить на 2/3 объема смазкой ЦИАТИМ-221. Проверить исправность проводника, соединяющего опору с корпусом.

Проверить, нет ли износа шипа муфты. При наличии износа муфту необходимо заменить. Проверить грузики на осях на отсутствие заедания.

При наличии радиального люфта валика выше 0,2 мм необходимо заменить бронзо-графитовые втулки.

Диаметры валика должны быть в пределах 12,70,2 и 8,5 мм, а их биение относительно друг друга не должно превышать 0,01 мм.

Если износ превышает указанные допуски, валик следует заменить.

Изношенные втулки выпрессовать и запрессовать новые. После запрессовки развернуть их до диаметра 12,7 мм.

Сборка

Сборка датчика-распределителя производится в порядке, обратном разборке. Перед сборкой необходимо смазать смазкой ЦИАТИМ-221 все рабочие поверхности деталей (валик, подшипник и др.).

При сборке необходимо отрегулировать с помощью регулировочных шайб продольный люфт валика и ротора в пределах 0,05—0,2 мм.

После датчик необходимо проверить на стенде К295 или аналогичном ему.

Вакуумный регулятор не регулируется. Центробежный регулятор регулируется подгибкой стоек пружин.

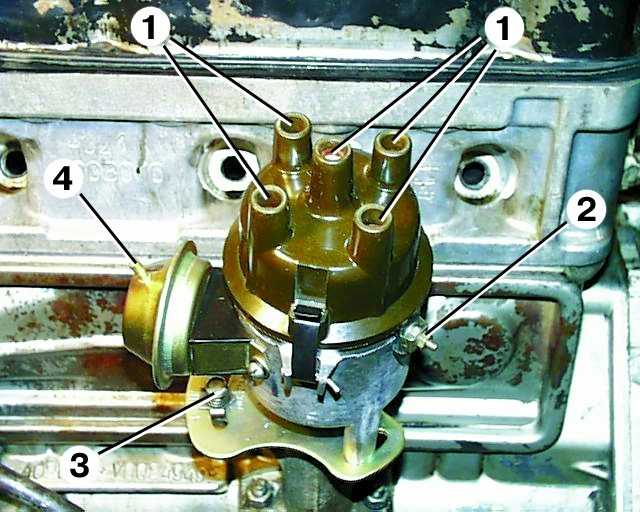

На неработающем двигателе установочный угол опережения зажигания в конце сжатия в первом цилиндре должен быть 5° до ВМТ.

Для установки зажигания необходимо:

— снять крышку датчика-распределителя;

— вывернуть свечу первого цилиндра;

— закрыть пальцем отверстие для свечи первого цилиндра;

— повернуть коленчатый вал двигателя до начала выхода воздуха из-под пальца. Это произойдет в начале такта сжатия;

Это произойдет в начале такта сжатия;

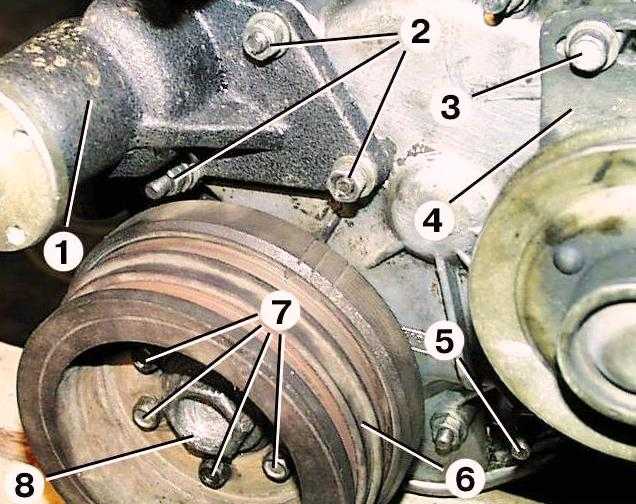

— убедившись, что сжатие началось, осторожно поворачивая вал двигателя, установить угол опережения зажигания 5°. При том вторая метка на демпферной части шкива коленчатого вала должна находиться напротив ребра-указателя крышки распределительных шестерен.

— ослабить болт крепления октан-корректора к приводу и поворотом корпуса датчика-распределителя установить стрелку октан-корректора в среднее положение шкалы и затянуть болт;

— ослабить болт крепления октан-корректора к корпусу датчика-распределителя;

— нажать пальцем на бегунок против его вращения (для устранения зазоров в приводе) и медленно повернуть корпус до совмещения красной метки на роторе со стрелкой на статоре датчика-распределителя;

— затянуть болт крепления пластины октан-корректора к корпусу датчика-распределителя и установить крышку датчика-распределителя на место;

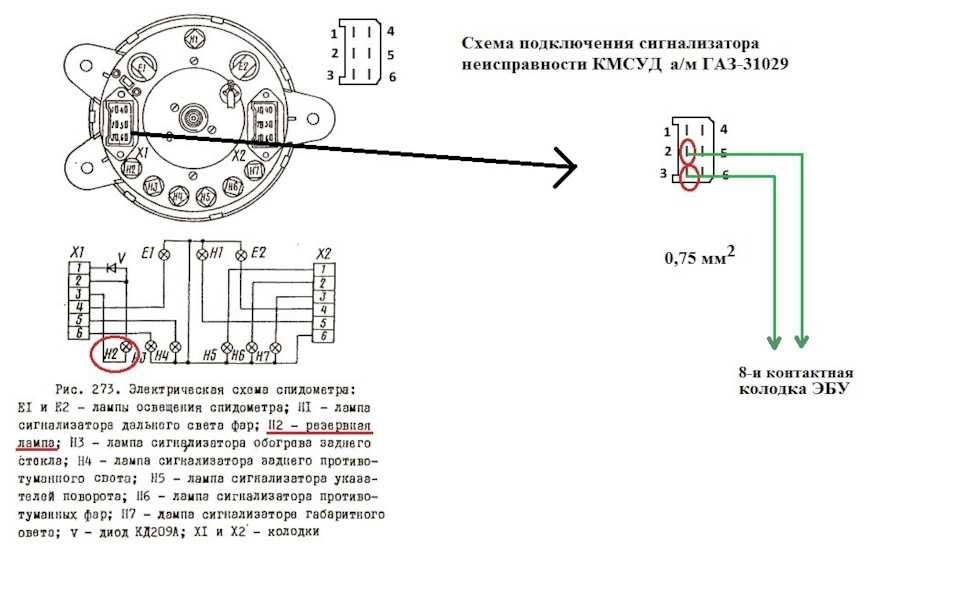

Порядок присоединения проводов к свечам от датчика-распределителя зажигания: А — перед автомобиля — установить высоковольтные провода в крышку датчика-распределителя в соответствии с порядком работы цилиндров 1-2-4-3 (рис. 15)

15)

После установки зажигания проверить точность установки зажигания, прослушивая двигатель при движении автомобиля.

Для этого прогреть двигатель до 60—90° С, двигаясь на прямой передаче по ровной дороге со скоростью 30—40 км/час, дать автомобилю разгон, резко, до отказа, нажав на педаль дроссельных заслонок. Если при этом будет прослушиваться незначительная и кратковременная детонация, установка момента зажигания сделана правильно.

При сильной детонации повернуть корпус датчика-распределителя на одно деление шкалы октан-корректора против часовой стрелки (каждое деление шкалы соответствует повороту коленчатого вала на угол 4°).

При полном отсутствии детонации повернуть корпус датчика-распределителя на одно деление по часовой стрелке, после корректировки момента зажигания проверить его правильность, прослушивая двигатель при движении автомобиля.

Зажигание отрегулировать так, чтобы при большой нагрузке двигателя прослушивалась лишь легкая детонация.

При раннем зажигании, когда слышна сильная детонация, может быть пробита прокладка головки блока и прогореть клапаны и поршни.

При позднем зажигании резко растет расход топлива и двигатель перегревается. Более точную установку зажигания производите с помощью стробоскопа.

Для этого необходимо:

— присоединить датчик-распределитель стробоскопа к проводу высокого напряжения свечи первого цилиндра;

— завести и прогреть двигатель;

— проверить двигатель и при необходимости отрегулировать частоту вращения коленчатого вала на холостом ходу в пределах 550—650 об/мин;

— включить стробоскоп и направить его на ребро-указатель на крышке распределительных шестерен, при этом должны быть видны ребро-указатель и три неподвижных метки на шкиве-демпфере коленчатого вала.

При правильно установленном зажигании напротив ребра-указателя должна находиться зона между первой и второй метками шкива-демпфера.

Если положение ребра-указателя и меток не соответствует указанному, необходимо ослабить болт крепления датчика-распределителя к корпусу привода и при работающем двигателе и включенном стробоскопе поворачивать корпус датчика-распределителя до оптимального положения ребра-указателя и меток. Затянуть болт.

Затянуть болт.

Категорически запрещается оставлять высоковольтные провода с наконечниками, недосланными в гнезда крышки датчика-распределителя до упора, так как это приведет к прогару крышки.

Коммутатор

Коммутатор предназначен для усиления сигналов датчика-распределителя и управления током катушки зажигания в первичной цепи.

Работоспособность коммутатора можно проверить на стенде модели К295 или К297. При отсутствии стенда проверить коммутатор можно на автомобиле.

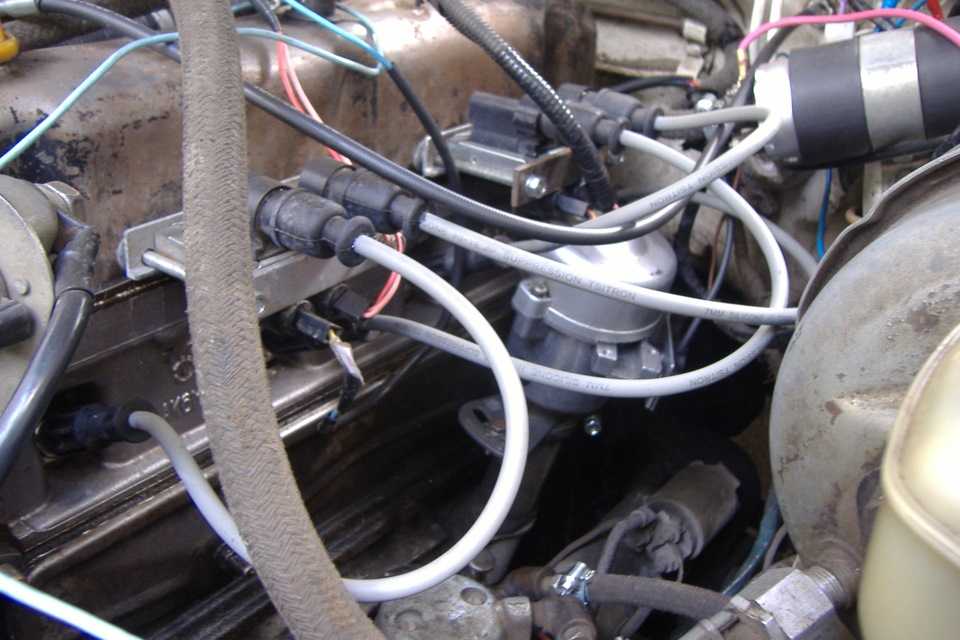

Регулировка момента зажигания двигателя ЗМЗ-402

На двигателе ЗМЗ0-402 установлен датчик-распределитель зажигания (1908.3706) — бесконтактный, с датчиком (генератором) управляющих импульсов и встроенным вакуумно-центробежным зажиганием регуляторы времени

Датчик распределителя выполняет две функции: устанавливает момент искрообразования и распределяет импульсы высокого напряжения по цилиндрам в соответствии с порядком их работы. Для этого используется бегунок, надеваемый на вал датчика-распределителя.

В ползунок установлен помехоподавляющий резистор.

Выключатель (1313734) размыкает цепь питания первичной обмотки катушки зажигания, преобразуя управляющие импульсы датчика в импульсы тока в катушке зажигания.

Порядок цилиндров 1-2-4-3

Направление вращения ротора распределителя против часовой стрелки

Максимальный угол опережения зажигания, град:

- — центробежный регулятор 15–18

- — регулятор вакуума 8–10

Зазор свечи зажигания 0,8 мм

Сопротивление ползункового резистора* 5-8 кОм

Сопротивление наконечника зажигания 4-7 кОм

Сопротивление центрального контакта крышки* 8-13 кОм

Сопротивление обмотки статора 0,4–0,45 кОм

* На части датчиков вместо резистора установлена крышка с центральным угольным контактом

Опережение зажигания

Установить коленчатый вал в положение, соответствующее углу опережения зажигания 5°.

Для этого на двигателе ЗМЗ-402 (рис. 1) совмещаем среднюю метку на его шкиве с приливом на крышке блока (конец такта сжатия первого цилиндра).

1) совмещаем среднюю метку на его шкиве с приливом на крышке блока (конец такта сжатия первого цилиндра).

Для двигателя УМЗ-4215 (рис. 2) первую метку на шкиве ставим напротив штифта на крышке ГРМ.

Если датчик трамблера не снят с двигателя, то такт сжатия первого цилиндра определяется снятием крышки трамблера, бегунок должен находиться у внутреннего контакта крышки, соединенного проводом с свечой пробка первого цилиндра (рис. 3).

В противном случае вывернуть свечу первого цилиндра

Закрыв отверстие бумажной пробкой, провернуть коленчатый вал

Выдавленный из свечи воздух будет свидетельствовать о начале такта сжатия

Применение ключом «на 10» ослабить винт октан-корректора (рис. 4).

Установите его шкалу на нулевое деление (середина шкалы) (рис. 5).

Ключом «на 10» ослабьте винт крепления пластины октан-корректора (рис. 6).

Поворачивая корпус датчика-распределителя, совмещаем «метки» (красная рискка на роторе и стрелка на статоре).

Удерживая датчик в этом положении, затяните винт (рис. 7).

Убедиться, что ползунок прилегает к контакту крышки первого цилиндра и проверить правильность подключения высоковольтных проводов остальных цилиндров — считая против часовой стрелки от первого цилиндра в порядке 1-2-4-3.

После того, как вы все сделали, проверьте правильность опережения зажигания во время движения.

Запускаем двигатель, прогреваем его и когда уже перешли на четвертую передачу на скорости 50 — 60 км/ч резко нажимаем на газ.

Если при этом кратковременно — на 1-3 секунды появляется детонация (звучит как стук клапанов) — момент зажигания выбран правильно.

Продолжительная детонация указывает на завышенный угол опережения зажигания, уменьшите его на одно деление октан-корректором.

Отсутствие детонации требует увеличения угла опережения зажигания, после чего необходимо перепроверить.

Конструктивные особенности двигателя ЗМЗ-402

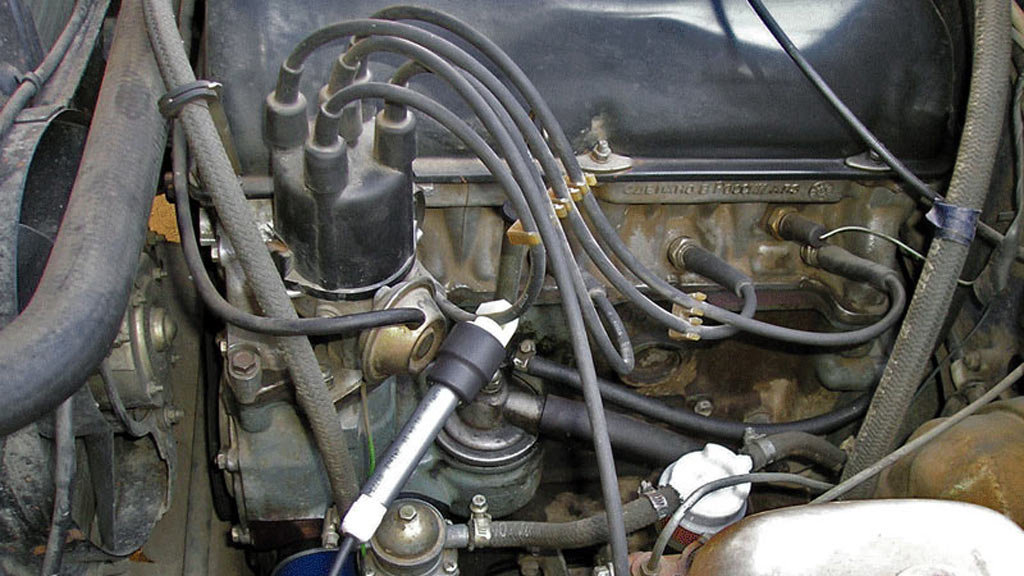

Общий вид и сечение двигателей показаны на рисунках.

Двигатели рядные четырехцилиндровые, оснащены карбюраторами и бесконтактной системой зажигания

Оба по конструкции аналогичны, но мод. 4021 двигатель деформирован.

Блок цилиндров отлит из алюминиевого сплава.

В него вставляются гильзы цилиндров, отлитые из износостойкого чугуна.

В нижней части блока выполнены пять коренных подшипниковых опор.

Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя шпильками.

Крышки подшипников обрабатываются вместе с блоком, поэтому их нельзя поменять местами.

Крышка первого подшипника обрабатывается по торцам вместе с блоком для установки двух упорных шайб для ограничения осевого перемещения коленчатого вала.

Их серийные номера выбиты на крышках 2-го, 3-го и 4-го подшипников.

Передний конец блока крепится к крышке распределительных шестерен, отлитой из алюминиевого сплава, в которую вставлена манжета коленчатого вала.

Корпус сцепления крепится к заднему концу блока.

Снизу к блоку крепится масляный картер, сверху крепится головка блока цилиндров.

Головка блока отлита из алюминиевого сплава.

Впускной и выпускной клапаны установлены в нем вертикально.

Привод клапанов осуществляется от распределительного вала, расположенного в блоке цилиндров, через толкатели, тяги и коромысла.

Ось коромысла клапанов устанавливается в головке блока на стойках.

Седла и втулки направляющих клапанов устанавливаются в головку блока с большим натяжением.

Камеры сгорания выполнены в нижней части головки блока.

Головки блоков двигателей мод. 402 и 4021 отличаются объемом камер сгорания и высотой.

Высота головки блока цилиндров мод. 402 — 94,4 мм, мод. 4021 — 98 мм.

Верхняя часть головки блока закрыта штампованной крышкой из листовой стали.

Поршни отлиты из алюминиевого сплава, дно поршня плоское.

Для правильной установки поршня в цилиндре на боковой стенке бобышки под поршневым пальцем отлита надпись «До».

Поршень устанавливается в цилиндр таким образом, чтобы эта надпись была обращена к передней части двигателя.

На каждый поршень устанавливаются два компрессионных кольца и одно маслосъемное кольцо.

Верхнее компрессионное кольцо отлито из высокопрочного чугуна.

Рабочая поверхность этого кольца покрыта слоем хрома для повышения износостойкости.

Рабочая поверхность нижнего компрессионного кольца, отлитого из серого чугуна, покрыта слоем олова, что улучшает его приработку.

На внутренней поверхности этого кольца имеется канавка.

Кольцо следует устанавливать этой канавкой до дна поршня.

Маслосъемное кольцо состоит из четырех элементов: двух стальных дисков и двух расширителей, осевого и радиального.

Рабочая поверхность дисков покрыта слоем хрома.

Поршень крепится к шатуну поршневым пальцем «плавающего» типа, т.е. палец не закреплен ни в поршне, ни в шатуне.

Палец удерживается от перемещения двумя пружинными стопорными кольцами, установленными в канавках бобышек поршня.

Шатуны стальные кованые, с двутавровым стержнем.

В верхнюю головку шатуна запрессована втулка из оловянной бронзы.

Нижняя головка шатуна с крышкой, которая крепится двумя болтами.

Гайки шатунных болтов стопорятся герметиком «Унигерм-9».

Крышки шатуна обрабатываются вместе с шатуном, поэтому их нельзя переставлять с одного шатуна на другой. Номера цилиндров выбиты на шатунах и крышках шатунов.

В нижней головке шатуна выполнено отверстие для смазки зеркала цилиндра.

Это отверстие должно быть направлено вправо в сторону, противоположную распределительному валу.

Масса поршней в сборе с шатуном не должна отличаться более чем на 12 г для разных цилиндров.

Вкладыши шатунные тонкостенные устанавливаются в нижнюю головку шатуна.

Коленчатый вал отлит из высокопрочного чугуна.

Вал удерживается от осевого перемещения упорными шайбами, установленными на передней шейке.

В заднем конце вала имеется гнездо для установки шарового подшипника первичного вала коробки передач.