Притереть клапана в домашних условиях: Как притереть клапана в домашних условиях

Как притереть клапана в домашних условиях

Практически каждый владелец старенького автомобиля отечественного или иностранного производства предпочитает ремонтировать его своими силами. В том числе и перебирать двигатель. В связи с этим довольно часто приходится делать притирку клапанов в домашне-гаражных условиях. И многие задают закономерный вопрос о том, для чего требуется эта процедура и как правильно притереть клапана.

Содержание статьи

Немного матчасти

Для тех, кто не в курсе, стоит пояснить, что клапаны находятся в головке блока цилиндров. Для каждого цилиндра имеется минимум два клапана (в большинстве автомобилей). Один клапан обеспечивает впуск топливно-воздушной смеси в цилиндр (камеру сгорания) из впускного коллектора, а другой – выпускает отработанные газы в выпускной коллектор.

Разумеется, открываются клапаны поочередно. Похожи клапаны на гвоздь. Головкой, которую еще называют тарелка, они обращены внутрь цилиндра.

Для чего притирать клапаны

В процессе работы на тарелках клапанов, а также на седлах образуется нагар. Он препятствует герметичному закрытию впускного и выпускного клапана. Для нормальной работы двигателя это очень важно. Ведь после того, как на такте впуска топливно-воздушная смесь была втянута в камеру сгорания, поршень сжимает ее, поднимаясь в свою верхнюю мертвую точку. Впускной и выпускной клапаны должны быть закрыты. Чем сильнее будет степень сжатия, тем эффективнее и экономнее будет работа двигателя. Разумеется, при неплотной посадке впускного клапана в седло максимального сжатия и эффективного сгорания смеси уже не будет со всеми вытекающими отсюда последствиями.

Что касается неплотного прилегания выпускного клапана, то в этом случае будет происходить не только нарушение герметичности на такте сжатия, но и прорыв расширяющихся газов из камеры сгорания после воспламенения заряда. Раскаленные газы оплавляют выпускной клапан, двигатель теряет мощность, так как часть газов не толкает поршень, а вылетает в выпуск. Такие последствия являются ответом на вопрос, что будет, если клапана не притерты.

Однако для того, чтобы исправить положение, нет особых сложностей. Больше времени и сил приходится расходовать на снятие головки блока цилиндров и самих клапанов. Кроме того, высока вероятность отсутствия необходимости притирать каждый из них.

Как определить, что клапан нужно притирать

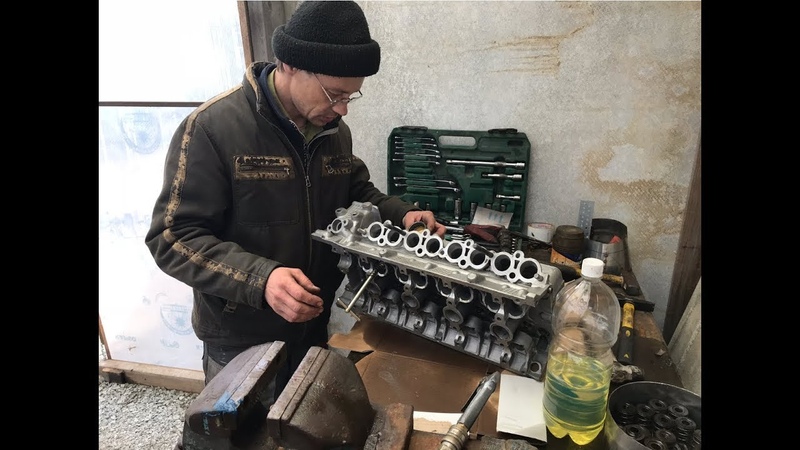

Обычно клапаны притирают после капитального ремонта двигателя. Или, например, после замены поршневых колец. Чтобы второй раз не разбирать. Необходимость процедуры проверяют на снятой головке блока цилиндров. Ее устанавливают на ровную поверхность тарелками клапанов вверх.

Если жидкость за это время не ушла, то все в порядке. Если же уходит, то это значит, что предстоит поработать. Чтобы определить, какой из двух клапанов в цилиндре пропускает, хорошо помогает наличие сырости в выпускном или во впускном коллекторе. Можно проверить и другим способом. Принцип будет один и тот же, а разница в том, что жидкость (бензин или керосин) заливается в коллекторы. Головка при этом стоит на боку. Естественно, что оценивают течь уже со стороны тарелок.

Притирка клапанов

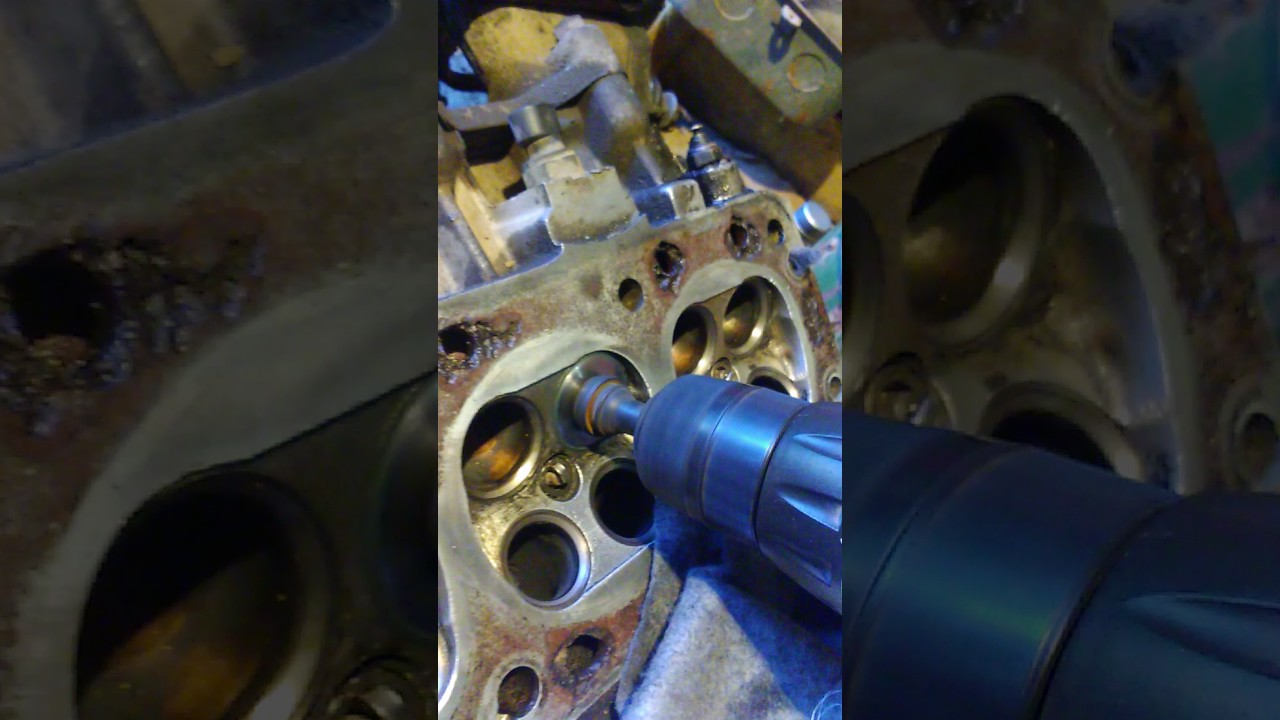

Для того чтобы притереть клапана к головке в домашних условиях, потребуется дрель (желательно с реверсом) и специальная паста. Для проведения этой процедуры клапана придется рассухарить и снять. Кстати, заодно можно произвести замену маслосъемных колпачков, если в этом есть необходимость.

- Перед работой рекомендуется обезжирить клапан и седло при помощи растворителя.

На рабочую фаску клапана равномерно наносится небольшое количество притирочной пасты. Очень важно следить за тем, чтобы она не попала на шток клапана, ведь паста – сильнейший абразив (как правило, алмазный). Если останутся повреждения на штоке, то маслосъемные колпачки будут намного быстрее выходить из строя и существенно увеличится расход масла. Для препятствия этому на шток можно надеть кусочек войлока.

На рабочую фаску клапана равномерно наносится небольшое количество притирочной пасты. Очень важно следить за тем, чтобы она не попала на шток клапана, ведь паста – сильнейший абразив (как правило, алмазный). Если останутся повреждения на штоке, то маслосъемные колпачки будут намного быстрее выходить из строя и существенно увеличится расход масла. Для препятствия этому на шток можно надеть кусочек войлока.

Клапан устанавливается на свое место, а шток закрепляется в патроне дрели. Чаще всего для удобства это делают при помощи куска шланга (один конец – на шток, другой – в патрон). Некоторые мастера зажимают шток непосредственно в патрон. Притирка проводится вращением на небольших оборотах. При этом тарелка может прижиматься чем-нибудь к седлу. Например, толстой резинкой. Но в большинстве случаев обходятся без дополнительных приспособлений.

- Прижимание происходит при оттяжке дрели на себя. Вращение нужно делать как по часовой стрелке, так и в обратном направлении.

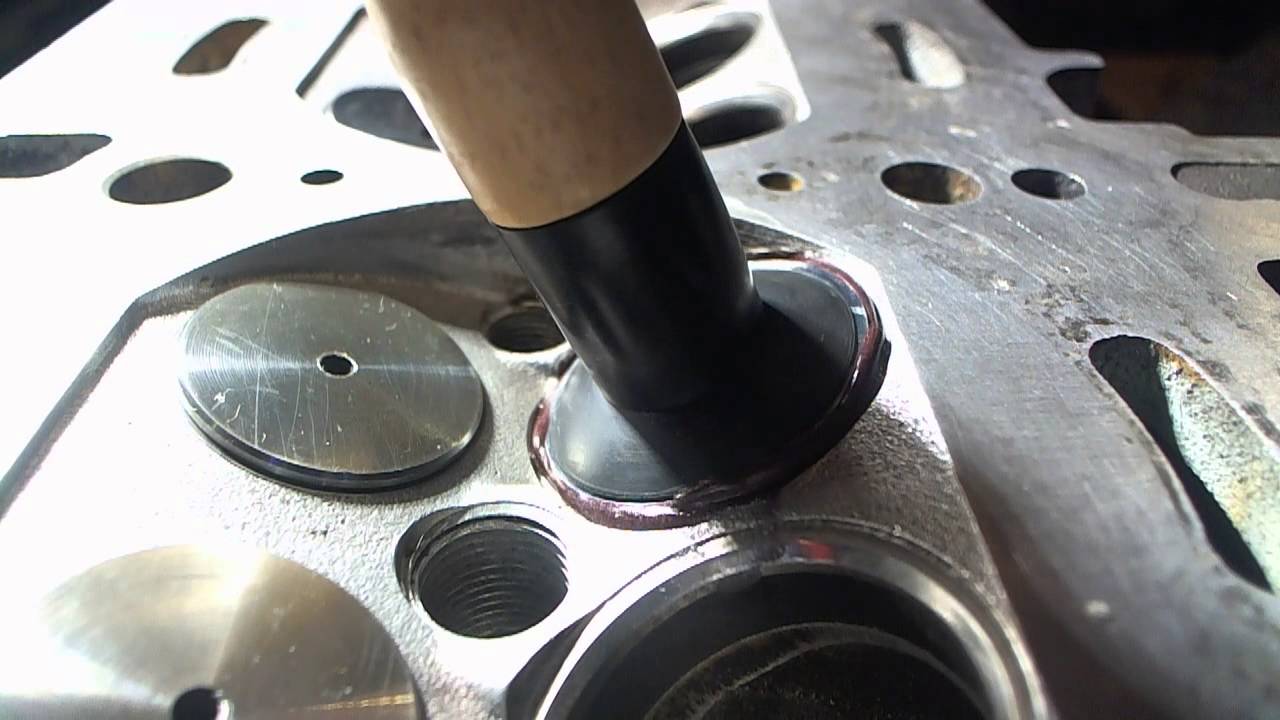

Обычно на все про все уходит не более двух минут. Чтобы понять, что процесс окончен, нужно знать как выглядит притертый клапан. На его фаске образуется характерная матовая полоска шириной в пару миллиметров. Точно такая же полоска, кстати, будет и на фаске седла. Иногда после описанной процедуры проводят еще финишную обработку. Она ничем не отличается от процесса притирки, кроме того, что вместо притирочной пасты используется паста ГОИ, разведенная с моторным маслом. Перед нанесением тряпочкой необходимо тщательно удалить предыдущее притирочное средство.

Обычно на все про все уходит не более двух минут. Чтобы понять, что процесс окончен, нужно знать как выглядит притертый клапан. На его фаске образуется характерная матовая полоска шириной в пару миллиметров. Точно такая же полоска, кстати, будет и на фаске седла. Иногда после описанной процедуры проводят еще финишную обработку. Она ничем не отличается от процесса притирки, кроме того, что вместо притирочной пасты используется паста ГОИ, разведенная с моторным маслом. Перед нанесением тряпочкой необходимо тщательно удалить предыдущее притирочное средство. - Проверять качество притирки нужно не только по упомянутой выше полоске, но и при помощи все той же заливки керосина или бензина в камеру сгорания или в коллекторы. Перед сборкой головки блока цилиндров все детали необходимо тщательно промыть бензином. Ведь если в процессе работы абразив из пасты попал на другие поверхности, то последствия могут оказаться весьма печальными – алмазный порошок станет причиной возникновения дефектов.

Также следует знать, в каких случаях притирка клапанов может не получиться. В том случае, когда на рабочих фасках имеются существенные изъяны (раковины) или когда седла были криво расточены (прирезаны), притереть клапана не получится. Первый верный признак этого – матовая полоска на фаске неравномерная или вовсе прерывистая. Тут выход простой, хотя и не совсем приятный – покупка новых деталей. Хотя, можно попробовать и проточить их на станке.

Какую притирочную пасту использовать

Наши деды изготавливали средство для притирки самостоятельно. Они собирали пыль под наждаками с алмазным кругом, после чего смешивали ее с маслом. Сегодня, благодаря прогрессу и развитию торговли, у автомобилистов имеется приличный выбор в специализированных магазинах. Поэтому у новичков возникает закономерный вопрос о том, чем притереть клапана, какой пастой. О цене речь не идет. Здесь каждый выбирает на свое усмотрение и в соответствии с возможностями. Гораздо важнее определиться с зернистостью и составом.

Крупнозернистые пасты неопытному автолюбителю использовать не стоит. Ошибка в работе может привести к появлению существенных дефектов не фасках клапана и седла, что повлечет за собой дополнительные расходы. По этой причине лучше использовать среднезернистые пасты для основной работы и мелкозернистые для шлифовки.

Очень часто в комплекте идут уже два тюбика, что облегчает задачу для покупателя. В магазинах часто встречается паста «ФАБО» в стилизованной (в форме клапана) упаковке. Кстати, название – это аббревиатура и расшифровывается как Финишная Антифрикционная Безабразивная Обработка. Эту пасту нужно использовать в качестве финишной, после того, как клапан будет притерт при помощи паст «Классическая» или «Алмазная», продающихся в такой же упаковке.

Кроме вышеупомянутой пасты в продаже есть средство ABRO Grinding Paste GP-201. В данном случае в одной упаковке будет сразу два варианта: крупнозернистая и мелкозернистая. Стоит намного дешевле ФАБО. Кроме того, эта паста подходит и для удаления ржавчины с любой металлической поверхности, а также для правки режущих инструментов. Одним словом, такая паста многофункциональная. Среднезернистую и мелкозернистую пасту в одной упаковке можно получить, купив Done Deal. Основа здесь – порошок карбида кремния. Также универсальное средство, пригодится в хозяйстве. А если есть вероятность и необходимость работать с хромированными поверхностями, то стоит обратить внимание на пасту PERMATEX. В любом случае, перед покупкой рекомендуется внимательно изучить инструкцию и уже потом делать выбор.

Одним словом, такая паста многофункциональная. Среднезернистую и мелкозернистую пасту в одной упаковке можно получить, купив Done Deal. Основа здесь – порошок карбида кремния. Также универсальное средство, пригодится в хозяйстве. А если есть вероятность и необходимость работать с хромированными поверхностями, то стоит обратить внимание на пасту PERMATEX. В любом случае, перед покупкой рекомендуется внимательно изучить инструкцию и уже потом делать выбор.

Теперь давайте ответим на вопрос, что делать, когда пасты нет. Иногда бывают такие ситуации, когда нужно притереть клапана если нет пасты. Что ж, в этом случае придется вспомнить дедовские способы, о чем уже говорилось выше или немного разнообразить их. Итак, если нет пыли с алмазного круга, то понадобится самая мелкая наждачная бумага. С нее нужно снять абразив и смешать его с моторным маслом или солидолом. В качестве финишной пасты используется паста ГОИ, смешанная с теми же смазочными материалами. Разумеется, качество обработки такими средствами будет намного ниже.

Подведем итоги

Итак, как видно из всего вышесказанного, притирка – процедура ответственная, трудоемкая, но крайне необходимая для хорошей работы двигателя не только после ремонта, но и после пробега свыше 60 000 километров. Невыясненным остался лишь вопрос: нужно ли притирать клапана на новой головке.

Что касается такого случая, есть два варианта: если головка абсолютно новая и приобреталась полностью укомплектованной, то можно не притирать. Во всяком случае, специалисты говорят, что делать это не обязательно. Однако если приобреталась головка отдельно от клапанов, то притирка понадобится. Опять же, в любом случае перед ее установкой герметичность прилегания тарелок можно всегда проверить уже известным способом, то есть при помощи заливания бензина или керосина в ГБЦ или коллекторы.

Читайте также

Как притереть клапаны своими руками + видео работ в домашних условиях на ВАЗ

Автовладельцам за время длительной эксплуатации машины зачастую приходится сталкиваться с разными трудностями. Одной из них является притирка, или замена клапанов. Однако это один из этапов ремонта ГБЦ, который можно провести своими силами. Как притереть клапаны на авто марок ВАЗ 2106 и 2109?

Для чего нужна притирка клапанов

Основная цель проведения процедуры — обеспечение работоспособности клапанов. Регулярное неосуществление притирки может привести к тому, что клапаны перестанут качественно функционировать — не будут пропускать в камеру сгорания воздух и топливо. Последствия этого могут быть не самыми благоприятными: ухудшаются ходовые качества двигателя, что со временем способно привести к поломке.

Поводов для притирки клапанов может быть много, основной из них — длительная эксплуатация авто

Притирка клапанов позволяет достичь максимальной герметичности системы. Процедура проводится не только после монтажа новых деталей, но и при их длительной эксплуатации. Например, справиться с «дёрганьем» автомобиля на холостых оборотах ввиду разницы компрессии может именно качественно проведённая притирка.

Способы проведения работ

Форму клапанам можно придавать разными способами — как ручным, так и станочным, однако разница в итоге будет значительной. Наиболее точно выполнить процедуру возможно на станке для обработки клапанов и сёдел, наименее, соответственно, вручную с использованием притирочной пасты.

- Станки. За счёт жёсткой центровки посредством станка проводится точное сопряжение и нарезка фаски клапана и седла. В результате такой процедуры создаётся качественный нарезанный профиль высокой точности. Такая обработка не требует дополнительных манипуляций, только промывки и сборки ГБЦ.

Станок для притирки клапанов — дорогое удовольствие, не в каждом гараже найдётся

Ручные фрезы. Если нет возможности работать на высокоточном оборудовании, можно провести процедуру притирки клапанов при помощи ручной фрезы. Такие инструменты различаются диаметром, который подбирается под определённую модель двигателя. Всего вырезается три фаски на сёдлах под разными градусами — 30, 45 и 60°. Подобным образом не обрабатываются новые детали, только старые.

Притирку клапанов можно проводить с помощью ручной фрезы

Собственноручная притирка клапанов. Проводится самостоятельно посредством абразивного состава в случае, если поверхности деталей должны быть просто обработаны без внесения значимых изменений. При таком варианте по периметру детали наносится специальная паста, после чего клапан помещается на своё посадочное место. Затем деталь необходимо упереть в седло и одновременно вращать вокруг оси, что позволяет полностью стереть все неровности плоскости.

Ручная притирка клапанов — наиболе трудоёмкий вариант проведения работ

После проведения абразивной притирки вся паста должна быть тщательно смыта.

Правила и секреты притирки

Процесс притирки — процедура, которую можно провести как самостоятельно, так и с помощью специалистов. При осуществлении подобной обработки деталей желательно соблюдать правила:

- менять местами клапаны после притирки нельзя;

- в работе используются абразивные составы разного качества;

- все детали сразу же после притирки тщательно вымываются;

- перед установкой ГБЦ её проверяют на герметичность путём заливки керосина в камеру сгорания.

Головка блока цилиндров перед притиркой снимается. Прежде чем приступать к процедуре, необходимо учесть несколько нюансов:

- перед демонтажем клапанов снимаются их пружины, это позволит легко вытащить их из втулок;

- перед самой процедурой притирки клапаны тщательно осматриваются.

Если имеются следы дефектов, то их меняют на новые. Нагар очищается при помощи металлической щётки.

Если имеются следы дефектов, то их меняют на новые. Нагар очищается при помощи металлической щётки.

Как притереть в домашних условиях правильно

Притирка клапанов осуществляется несколькими методами. В домашних условиях можно использовать фрезу, однако если её нет, то можно прибегнуть и к ручному способу.

Инструменты для проведения притирочных работ

Используют приспособления двух групп:

- Инструменты, зажимающие и фиксирующие клапан на стержне. На одной стороне размещается ручка, вращением которой достигается желаемый результат;

Инструменты для притирки клапанов можно приобрести либо изготовить своими руками

- Так называемые присоски. Они крепятся на тарелке клапана и тоже имеют ручку. Деталь прижимается к тарелке, а сам инструмент вращается вокруг оси.

Присоски для притирки клапанов имеют различные размеры и для каждой марки автомобиля подбираются индивидуально

Если специального инструментария нет, то можно воспользоваться обычной дрелью или шуруповёртом.

Помимо перечисленных выше приборов, могут понадобиться следующие материалы:

- алмазная либо абразивная паста;

- слабая пружина, которую можно сжать вручную;

- керосин.

Притирочная паста

Притирочная паста для проведения работ должна быть как минимум двух разновидностей

Абразивный материал — одна из главных составляющих, используемых в процедуре притирки клапанов. Приобрести его можно в специализированных автомобильных магазинах.

Перед работой желательно приобрести два тюбика пасты — крупнозернистую и мелкозернистую. Если купить такие составы нет возможности, его можно приготовить самостоятельно из стружки с наждачного камня или бумаги и солидола либо похожего вещества. Готовая паста должна по структуре напоминать сметану.

Шарошка

Шарошка, используемая для восстановления сёдел клапанов, не всегда необходима при притирке, однако запастись ей не помешает

Сёдла клапанов восстанавливаются при помощи этого инструмента. Необходимость его применения определяется по состоянию сёдел. Если на них имеется нагар и раковины, дефекты фасок (наличие ступенек или скруглений), то используется шарошка.

Необходимость его применения определяется по состоянию сёдел. Если на них имеется нагар и раковины, дефекты фасок (наличие ступенек или скруглений), то используется шарошка.

Поскольку на ВАЗ 2106 и ВАЗ 2109 величины и формы сёдел различаются, то подбирается определённый инструментарий. Чтобы сократить время обработки клапана, можно воспользоваться дрелью. С этой целью шарошку крепят в патроне и удаляют верхний слой металла. Выработку прекращают после того, как появится ровный и блестящий круг.

Инструменты для притирочных работ

Собрать прибор для проведения притирки клапанов можно своими руками, использовав для этого сверло, дрель, шланг и два хомута. На конец сверла крепится шланг, место соединения перетягивается хомутом, а само сверло вставляется в патрон дрели. К стержню клапана прикрепляется второй конец шланга.

Дрель с хомутами и шлангом — эконом-вариант инструмента для притирки клапанов

Заменить такой инструмент можно специальной присоской, крепящейся к тарелке клапана и вставляющейся в патрон дрели. При выборе такого инструмента проверяется качество материала, из которого он изготовлен, поскольку при некачественном исполнении работа может постоянно прерываться.

При выборе такого инструмента проверяется качество материала, из которого он изготовлен, поскольку при некачественном исполнении работа может постоянно прерываться.

Притирку клапанов и сёдел проводят при соблюдении определённых условий:

- Процесс осуществляют в обе стороны.

- Чтобы не допускать перегрев поясков и сёдел, скорость вращения патрона дрели выставляют в пределах 500 оборотов в минуту.

Притирка клапанов на ВАЗ 2109 при помощи пасты своими руками

- На клапан натягивается пружина, после чего он вставляется обратно в гнездо.

Клапан оснащается пружиной и помещается в гнездо

- На ножку устанавливается специальный инструмент и фиксируется при помощи винта.

Инструмент устанавливается на клапан с пружиной

- На основание тарелки наносится абразивный состав.

Абразивная паста на тарелке клапана должна быть распеделена равномерно

- Притирка осуществляется посредством вращения клапана в обе стороны.

Выполняется порядка 5 движений, затем деталь переворачивается и процедура повторяется.

Выполняется порядка 5 движений, затем деталь переворачивается и процедура повторяется.Так осуществляется ручная притирка клапана

- Работа осуществляется до появления на седле и тарелке клапана серого стального кольца.

Так проявляется серое кольцо на тарелке клапана (справа)

- После притирки детали вытираются и вымываются керосином и мягкой тряпкой.

Так должен выглядеть клапан после притирки и промывки

Видео в помощь новичку

Как притереть на станке

При проведении притирки клапанов желательно воспользоваться специальным станком.

- В фиксаторе размещается клапан, после чего включается станок. Клапан крутят в сторону, противоположную направлению вращения шлифовального круга, с меньшей скоростью.

Станки для притирки клапанов обычно есть лишь в автосервисах, и то не во всех

- Слишком активно подвергать деталь шлифовке не стоит — процесс прекращается, как только становится непрерывным.

Шлифовка клапана на станке должна проводиться аккуратно, без фанатизма

- Клапан снимается со станка и протирается керосином.

Так выглядит клапан после притирки на станке. Разница между ручным и автоматизированным способами видна сразу

- После притирки проводится визуальная проверка ГБЦ. Сёдла притираются только в том случае, если на них нет дефектов. Прогар убирается посредством шарошки.

Шарошка нужна только для устранения нагара

Как осуществляются работы (видео)

Проверка качества выполненных операций

Проверить качество выполненной работы можно несколькими средствами:

- керосином;

- воздухом;

- карандашом.

Самый эффективный способ проверки — применение вакуум-тестера, который имитирует процессы, проходящие в двигателе автомобиля. Пропускаемый газ вырывается через возможные щели.

Проверку ГБЦ вакуум-тестером лучше осуществлять в специализированном сервисе, приобретение тестера достаточно накладно

Со стороны как впускного, так и выпускного коллекторов подключается прибор, в результате чего образуется вакуум. При плохой притирке клапанов манометр будет фиксировать минимальный уровень давления, поскольку через щели проходит воздух, чего в норме не должно быть.

Ещё один способ проверки — использование керосина. ГБЦ располагается таким образом, чтобы камера сгорания была направлена вверх, а поверх наливают керосин. Бытует мнение, что за ночь керосин при неправильно проведённой притирке должен вытечь, однако на деле это не совсем так и названный метод не является достаточно эффективным.

Проверка герметичности ГБЦ керосином — не самый достоверный метод контроля

Равномерность распределения специального маркирующего вещества — ещё один вариант проверки. По всей окружности клапанного седла рисуются радиальные риски, после чего деталь вставляется на место, прижимается и прокручивается. Затем её вынимают и осматривают сложившийся узор. Если риски были стёрты и всё основание седла прокрасилось равномерно, то клапан можно пускать в эксплуатацию. В противном случае притирку проводят ещё раз.

Затем её вынимают и осматривают сложившийся узор. Если риски были стёрты и всё основание седла прокрасилось равномерно, то клапан можно пускать в эксплуатацию. В противном случае притирку проводят ещё раз.

Притирка клапанов — необходимая процедура, обеспечивающая нормальное функционирование ГБЦ автомобиля. Проводить её, несмотря на всю простоту работы и доступность материалов, лучше всего при помощи специалистов: это гарантирует длительный срок эксплуатации не только клапанов, но и двигателя машины в целом.

Оцените статью: Поделитесь с друзьями!Как правильно притереть клапана

Как притереть клапана двигателя? 4 проверенных способа притирки + видео

Клапана относятся к категории элементов ГБЦ. На каждый цилиндр приходится два клапана как минимум. Один из них впускает в камеру сгорания смесь топлива и воздуха, которая поступает из впускного коллектора. Второй избавляется от отработанных газов. Они поочерёдно открываются, имеют визуальное сходство с гвоздём.

На каждый цилиндр приходится два клапана как минимум. Один из них впускает в камеру сгорания смесь топлива и воздуха, которая поступает из впускного коллектора. Второй избавляется от отработанных газов. Они поочерёдно открываются, имеют визуальное сходство с гвоздём.

Головку часто называют тарелкой, этой стороной они направлены во внутреннюю часть цилиндра. Если клапан закрыт, его головка располагается в седле и заслоняет камеру сгорания за счёт прижатия фаской к седлу максимально плотно. Так как притереть клапанё следует в случае их замены или при резких рывках авто на холостых оборотах, стоит рассмотреть этот процесс более детально.

Актуальность притирки

Нагар неизменно появляется на сёдлах и тарелках клапанов в процессе их эксплуатации. От этого закрытие выпускного или впускного клапана осуществляется негерметично. Из-за этого работа мотора становится не такой продуктивной, а расход топлива не экономным. Если выпускной клапан прилегает негерметично, расширяющие газы прорываются после возгорания заряда, они обжигают и плавят его, что негативно сказывается на мощности мотора, поскольку частично газы отправляются в выпуск.

Притирка клапанов не представляет собой ничего сложного, в отдельных случаях даже нет необходимости притирать обе детали. Достаточно снять ГБЦ, изъять сами клапана и проверить их состояние.

Когда делать притирку

Традиционно целесообразно выполнять рассматриваемую процедуру после выполнения полноценного ремонта мотора или при замене поршневых колец. Следующая поэтапная инструкция позволит понять, пришло ли время притереть клапана.

- Снимите ГБЦ и установите её так, чтобы тарелки были направлены вверх. Поверхность должна быть максимально ровной.

- Налейте керосин или бензин в камеры сгорания.

- Измерьте уровень и оставьте ГБЦ в таком состоянии на 12 часов.

- Через 12 часов проведите повторный замер, и если уровень залитого вещества не изменился за этот период, притирать клапана не нужно.

- Если количество вещества частично уменьшилось, остаётся определить пропускающий клапан. Поможет обнаружение очагов влаги и сырости в одном из коллекторов.

Другой способ проверки предполагает установку головки в боковое положение, течь оценивается со стороны тарелок. В остальном процедура аналогична.

Также советуем внимательно изучить статью нашего эксперта, в которой рассказывается об обслуживании двигателя ВАЗ-2112 на 16 клапанов.Способы притирки

Так как правильно притереть клапана можно разными способами, стоит ознакомиться с каждым из них. Разница между упомянутыми далее способами существенная: использование станка даёт наиболее точный результат, тогда как вручную притирать клапана достаточно сложно и долго, а качество выполненных работ наименее высокое.

Станки

Максимальной точности нарезки и сопряжения седла и фаски клапана можно добиться только посредством жёсткой центровки детали, и без станка в данном случае не обойтись. В итоге профиль качественно нарезается и отличается высокой точностью. Дополнительные манипуляции при такой процедуре не нужны, кроме сборки ГБЦ и предварительной промывки клапанов.

Ручные фрезы

Так как притереть клапана в домашних условиях можно и без высокоточного станка, стоит рассмотреть метод с использованием ручной фрезы. Диаметр такого инструмента может быть разным, а подбирать его следует с учётом конкретной модели двигателя. Необходимо на сёдлах вырезать три фаски под углом в 60, 45 и 30 градусов. Помните, что данный метод применим исключительно для обработки старых деталей.

Верстак и трубка с Т-образной ручкой

Рассматриваемый метод принято считать наиболее трудоёмким и долгим, зато он способен обеспечить достойный уровень качества. Рассмотрим этапы процесса:

- Подготовьте трубку с ручной Т-образной формы и отверстием, куда стержень клапана без проблем войдёт.

- Сбоку конструкции создайте отверстие и нарежьте резьбу, вкрутите болт. Клапан должен фиксироваться максимально прочно и надёжно.

- Разберите ГБЦ, установите на верстак. Не забывайте о надёжности фиксации.

- Вставьте клапан в отведённый для него участок и закрепите собранную ранее конструкцию на другом его конце.

- Пасту на данном этапе следует применить для обработки области соприкосновения с седлом.

- Воспользуйтесь сконструированным приспособлением для перемещения клапана, чтобы просвет исчез полностью.

- Периодически меняйте направление круговых движений, параллельно дополнительно обрабатывайте зону клапана абразивной пастой.

- О высоком качестве выполненной работы будет свидетельствовать полоса с матовой поверхностью, которую вы найдёте на главных составляющих элементах клапана. Ширина дорожки должна ориентировочно составлять 1,5 мм.

Использование дрели

Применение дрели для реализации рассматриваемой процедуры также допустимо и считается наиболее распространённым вариантом. В идеале инструмент должен располагать функцией реверса. Шуруповёрт также подойдёт. Сам процесс притирки состоит из следующих этапов:

В идеале инструмент должен располагать функцией реверса. Шуруповёрт также подойдёт. Сам процесс притирки состоит из следующих этапов:

- Рассухарьте клапана и снимите их. На данном этапе целесообразно заменить при необходимости маслосъёмные колпачки. (читайте больше о замене маслосъёмных колпачков).

- Используйте растворитель для обезжиривания седла и клапана.

- Нанесите пасту на рабочую клапанную фаску. Абразивное вещество не должно попасть на шток клапана, иначе он будет повреждён, маслосъёмные колпачки изживут своё намного быстрее, а масло будет расходоваться в большем количестве. Наденьте на шток войлочный лоскут, чтобы защитить его.

- Зафиксируйте клапан на своём месте, а шток должен располагаться в патроне выбранного вами электроинструмента. Для повышения удобства работы воспользуйтесь отрезком шланга: один край наденьте на шток, а второй — в патрон. Отдельные мастера предпочитают зажать шток сразу в патрон.

- Для притирки активируйте минимальную скорость дрели.

Если клапанная тарелка прижата к седлу определёнными зонами, воспользуйтесь утолщённой резинкой, но обычно в этом нет необходимости.

Если клапанная тарелка прижата к седлу определёнными зонами, воспользуйтесь утолщённой резинкой, но обычно в этом нет необходимости. - При оттягивании электроинструмента на себя наблюдается прижимание. Вращательные движения необходимо выполнять в разные стороны поочередно. Процедура занимает около 2 минут.

- Для окончательной обработки на завершающем этапе повторите все действия, но вместо абразивной пасты используйте смешанную с моторным маслом пасту ГОИ. Предыдущую притирочную пасту следует предварительно удалить.

- Как только работы будут завершены, тщательно очистите бензином обработанные пастой детали.

- Чтобы убедиться в достойном уровне выполненной работы, можно ориентироваться как на матовую дорожку, так и на другие методы проверки качества притирки. Это может быть способ с заливанием бензина или керосина, используемый для определения необходимости выполнять притирку.

Результат проделанной работы может вас разочаровать, в некоторых случаях это будет вполне логично. Например, если ранее сёдла были криво прирезаны или на рабочих фасках заметны существенные дефекты.

Например, если ранее сёдла были криво прирезаны или на рабочих фасках заметны существенные дефекты.

Убедиться в том, что процедура не увенчалась успехом, можно по той же матовой полоске, она будет неровной или даже прерываться.

Приобретение новых деталей станет единственным решением проблемы.

Выбор пасты

Выбор абразивных паст для притирки в современных магазинах может повергнуть в шок любого водителя-новичка. О цене речь не пойдёт, поскольку выбор по данному параметру полностью зависит от возможностей и личных предпочтений покупателя. Такие факторы, как состав и зернистость более важные, поэтому их и стоит рассмотреть:

- Новичкам лучше отказаться от использования крупнозернистых паст, иначе малейшая оплошность приведёт к дефектам седла и фаски. Средний уровень зернистости предпочтителен, если речь идёт об основной обработке, а мелкая зернистость нужна для шлифовки.

- Зачастую комплектация предполагает наличие двух ёмкостей с пастами с составами разной зернистости.

- Если вы не позаботились о покупке пасты, можно приготовить её самостоятельно. Для этого подберите наждачную бумагу с минимальным уровнем зернистости и снимите абразив, смешайте полученный порошок со смазочным материалом. Пасту ГОИ используйте на завершающем этапе для финишной обработки поверхности. Смешивать её стоит так же, как и в случае с порошком абразива. Сразу стоит упомянуть о том, что качество притирки будет на порядок ниже, чем при использовании магазинных абразивов.

Общие рекомендации

При самостоятельной притирке клапанов стоит ориентироваться на следующие советы:

- используемые пасты должны обладать разным уровнем абразивности, от минимальной до максимальной;

- нельзя менять места установки клапанов между собой, у каждого должно быть своё место;

- тщательно удалите остатки пасты путём промывания обработанных деталей в бензине.

Выводы

Как видите, процедура притирки не только проста, также существует несколько способов на выбор, что ещё больше облегчает процесс, особенно, если выполнять работы самостоятельно и без специальных станков. Во многом качество проделанной работы зависит от правильно выбранной абразивной пасты, поэтому стоит серьёзно подойти к вопросу подготовки инструментов и расходных материалов.

Во многом качество проделанной работы зависит от правильно выбранной абразивной пасты, поэтому стоит серьёзно подойти к вопросу подготовки инструментов и расходных материалов.

Пожалуйста, оцените этот материал!

(7 оценок, среднее: 5,00 из 5) Загрузка…Если Вам понравилась статья, поделитесь ею с друзьями!

Как делать притирку клапанов правильно и что для этого нужно

Притирка клапанов своими руками — несложная процедура при условии, что автовладелец до этого имел опыт выполнения ремонтных работ. Для проведения притирки седел клапанов понадобится ряд инструментов и материалов, среди которых притирочная паста, устройство для демонтажа клапанов, дрель (шуруповерт), керосин, пружина, по диаметру проходящая в отверстие седла клапана. По времени притирка клапанов двигателя — процедура достаточно затратная, поскольку для ее выполнения необходимо произвести демонтаж головки блока цилиндров.

Содержание

Что такое притирка и для чего она нужна

Притирка клапанов — это процесс, обеспечивающий идеальное прилегание впускного и выпускного клапана в цилиндрах двигателя на их посадочных местах (седлах). Обычно притирка выполняется при замене клапанов на новые, или же после выполнения капитального ремонта двигателя. В идеале притертые клапана обеспечивают максимальную герметичность в цилиндре (камере сгорания). Это, в свою очередь, обеспечивает высокий уровень компрессии, коэффициент полезного действия мотора, его нормальную работу и технические характеристики.

Обычно притирка выполняется при замене клапанов на новые, или же после выполнения капитального ремонта двигателя. В идеале притертые клапана обеспечивают максимальную герметичность в цилиндре (камере сгорания). Это, в свою очередь, обеспечивает высокий уровень компрессии, коэффициент полезного действия мотора, его нормальную работу и технические характеристики.

Другими словами, если не притереть новые клапана, то часть энергии сгоревших газов, будет безвозвратно потеряна вместо того, чтобы обеспечить должную мощность двигателю. При этом наверняка увеличится расход топлива, а мощность мотора однозначно уменьшится. Некоторые современные автомобили оборудованы системой автоматического контроля за формой клапанов. Она попросту стачивает клапан, поэтому необходимость в ручной притирке отпадает.

Что необходимо для притирки

Процесс притирки выполняется при демонтированной головке блока цилиндров. Поэтому кроме инструментов для притирки клапанов автовладельцу также понадобится инструмент для демонтажа ГБЦ. Как правило, это обычные слесарные ключи, отвертки, ветошь. Однако также желательно иметь и динамометрический ключ, который понадобится на этапе обратного монтажа головки на место. Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Как правило, это обычные слесарные ключи, отвертки, ветошь. Однако также желательно иметь и динамометрический ключ, который понадобится на этапе обратного монтажа головки на место. Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Непосредственно для выполнения притирки клапанов автовладельцу понадобится:

- Ручной держатель клапана. В автомагазинах или автомастерских имеются в продаже уже готовые такие изделия. Если вы по каким-либо причинам не хотите или не можете купить подобный держатель, то его можно изготовить самостоятельно. Как его сделать, рассказано в следующем разделе. Ручной держатель клапана используется при ручной притирке клапанов.

- Паста для притирки клапанов. В большинстве случаев автовладельцы покупают уже готовые составы, поскольку в настоящее время этих средств в автомагазинов достаточно много, в том числе по разным ценам. В крайнем случае можно сделать подобный состав и самостоятельно из абразивной стружки.

- Дрель или шуруповерт с возможностью реверса (для выполнения механизированной притирки). Как правило, притирка выполняется в обе стороны вращения, поэтому дрель (шуруповерт) должна вращаться как в одну, так и в другую стороны. Также можно воспользоваться ручной дрелью, которая сама по себе может вращаться в одном и другом направлении.

- Шланг и пружинка. Эти устройства необходимы для выполнения механизированной притирки. Пружинка должна иметь невысокую жесткость, и диаметр на два-три миллиметра больше диаметра стержня клапана. Аналогично и шланг, чтобы его можно было впритык надеть на стержень. Также для его закрепления можно воспользоваться маленьким хомутом. Еще необходим какой-нибудь недлинный металлический стержень по диаметру аналогичный стержню поршня, чтобы он также впритирку подходил для резинового шланга.

- Керосин. Его используют в качестве очистителя и впоследствии для проверки качества выполненной притирки.

- «Шарошка». Это специальное приспособление, предназначенное для снятия поврежденного металла в посадочном гнезде клапана. Такие приспособления продаются в готовом виде в автомагазинах. В настоящее время в автомагазинах можно найти эту деталь практически для любого двигателя (тем более для распространенных автомобилей).

- Ветошь. Впоследствии с ее помощью нужно будет вытереть насухо обработанные поверхности (заодно и руки).

- Растворитель. Нужен для очистки рабочих поверхностей.

- Скотч. Является нужной составляющей при выполнении одного из методов механизированной очистки.

Приспособление для притирки клапанов

Если у автовладельца нет возможности/желания покупать заводское приспособление для притирки клапанов своими руками (вручную), аналогичное устройство можно сделать самостоятельно с помощью подручных средств. Для этого понадобится:

- Металлическая трубка с полостью внутри.

Ее длина должна составлять около 10…20 см, а диаметр внутреннего отверстия трубки должен быть на 2…3 мм больше, чем диаметр стержня клапана двигателя.

Ее длина должна составлять около 10…20 см, а диаметр внутреннего отверстия трубки должен быть на 2…3 мм больше, чем диаметр стержня клапана двигателя. - Электродрель (или шуруповерт) и сверло по металлу диаметром 8,5 мм.

- Контактная или газовая сварка.

- Гайка и болт диаметром 8 мм.

Алгоритм изготовления устройства для притирки клапанов будет следующим:

- С помощью дрели на расстоянии около 7…10 мм от одного из краев необходимо просверлить дырку указанного выше диаметра.

- С помощью сварки необходимо приварить гайку ровно над просверленным отверстием. При этом работать нужно аккуратно, чтобы не повредить резьбу на гайке.

- Вкрутить болт в гайку так, чтобы его край достал внутренней поверхности противоположной от отверстия стенки трубки.

- В качестве рукоятки для трубки можно либо загнуть противоположный кусок трубы под прямым углом, либо же доварить еще один кусок трубы или любой другой металлической детали, похожей по форме (прямой).

- Выкрутить болт обратно, а в трубку вставить стержень клапана, и с помощью болта зажать его крепко с помощью гаечного ключа.

В настоящее время подобное приспособление заводского изготовления можно найти во многих интернет-магазинах. Однако проблема заключается в том, что цена на них явно завышена. Но если автовладелец не хочет выполнять процедуру изготовления самостоятельно — можно вполне купить приспособление для притирки клапанов.

Методы притирки клапанов

Способов притирки клапанов на самом деле существует два — ручной и механизированный. Однако ручная притирка — процесс трудоемкий и затратный по времени. Поэтому лучше пользоваться так называемым механизированным методом, с использованием дрели или шуруповерта. Однако разберем один и другой метод по порядку.

Вне зависимости от выбранного метода притирки в первую очередь необходимо выполнить демонтаж клапанов из головки блока цилиндров (она должна быть также предварительно демонтирована). Чтобы извлечь клапана из направляющих втулок головки блока цилиндров необходимо снять пружины клапанов. Для этого пользуются специальным приспособлением, после чего вынуть из тарелок пружин «сухари».

Для этого пользуются специальным приспособлением, после чего вынуть из тарелок пружин «сухари».

Ручной метод притирки

Чтобы выполнить притирку клапанов двигателя автомобиля, необходимо следовать приведенному ниже алгоритму:

- После демонтажа клапана необходимо хорошенько очистить его от нагара. Для этого лучше воспользоваться специальными чистящими средствами, а также абразивной поверхностью с тем, чтобы тщательно убрать с поверхности налет, смазку, грязь.

- Нанести на фаску клапана сплошной тонкий слой притирочной пасты (для начала используют крупнозернистую пасту, а потом — мелкозернистую).

- В случае, если используется описанное выше самодельное приспособление для притирки, то его необходимо вставить клапан в его седло, перевернуть головку блока цилиндров, и надеть держатель на стоящий в клапанной втулке и смазанный притирочной пастой клапан. Далее нужно закрутить болт с тем, чтобы закрепить клапан в трубе как можно крепче.

- Потом нужно вращать притирочное приспособление вместе с клапаном попеременно в обе стороны на половину оборота (примерно на ±25°). Через одну-две минуты необходимо поворачивать клапан на 90° по или против часовой стрелки, повторять обратно-поступательные движения по притирке. Клапан необходимо притирать, периодически прижимая его к седлу, а потом отпуская, повторять процедуру циклически.

- Ручную притирку клапанов необходимо выполнять до появления на фаске матово-серого ровного однотонного пояска. Его ширина составляет около 1,75…2,32 мм для впускных клапанов, и 1,44…1,54 мм для выпускных клапанов. После притирки матово серый поясок соответствующего размера должен появиться не только на самом клапане, но и на его седле.

- Другим признаком, по которому можно косвенно судить, что притирку можно заканчивать, является изменение звука процедуры. Если в начале притирания он будет чисто «металлическим» и громким, то ближе к концу звук будет более приглушенным. То есть, когда трется не металл по металлу, а металл по матовой поверхности. Обычно процесс притирки занимает 5…10 минут (зависит от конкретной ситуации и состояния клапанного механизма).

- Обычно притирку выполняют с использованием паста разной зернистости. Сначала используют крупнозернистую пасту, а потом — мелкозернистую. Алгоритм их использования одинаковый. Однако вторую пасту можно использовать лишь после того, как будет хорошо зашлифована и затвердеет слой первой пасты.

- После выполнения притирки необходимо тщательно протереть непосредственно клапан и его седло чистой ветошью, а также можно промыть поверхность клапана с тем, чтобы удалить с его поверхности остатки притирочной пасты.

- Проверить качество притирки путем проверки концентричности расположения тарелки клапана и его седла. Для этого необходимо нанести на фаску головки клапана тонкий слой графита карандашом. Далее помеченный клапан нужно вставить в направляющую втулку, слегка прижать к седлу, после провернуть. По полученным следам графита можно судить о концентричности расположения клапана и его седла. Если притирка хорошая, то от одного поворота клапана все нанесенные черточки сотрутся. Если этого не произошло — притирку необходимо повторить до выполнения указанного условия. Однако полную проверку выполняют другим методом, описанным ниже.

- По завершении выполнения притирки клапанов все рабочие поверхности деталей промывают керосином с целью удаления остатков притирочной пасты и грязи. Ножку клапана и втулку смазывают моторным маслом. Далее клапана устанавливают на их посадочные места в головке блока цилиндров.

В процессе притирки клапанов необходимо избавиться от следующих типов дефектов:

- Нагар на фасках, не приведший к деформации фаски (клапана).

- Нагар на фасках, приведший к деформации. В частности, на их конической поверхности появилась ступенчатая поверхность, а сама фаска стала круглой.

Обратите внимание, что если в первом случае клапан можно просто притереть, то во втором нужно обязательно выполнить его проточку. В некоторых случаях притирка выполняется в несколько этапов. Например, грубая притирка проводится до тех пор, пока на поверхности обрабатываемой детали не будут удалены все раковины и царапины. Зачастую для притирки используют пасту с разным уровнем зернистости. Крупный абразив предназначен для удаления значительных повреждений, а мелкий — для доводки. Соответственно, чем более мелкий абразив применяется — тем качественнее считается притирка клапанов. Обычно пасты имеют номера. Например, 1 — чистовая, 2 — черновая. Нежелательно попадание абразивной пасты на другие элементы клапанного механизма. Если же она попала туда — смойте ее керосином.

Притирка клапанов дрелью

Притирка клапанов с помощью дрели — наиболее оптимальный вариант, с помощью которого можно сэкономить время и силы. Его принцип аналогичен ручной притирке. Алгоритм его выполнения следующий:

- Взять подготовленный металлический стержень и надеть на него резиновый шланг подходящего диаметра. Для лучшего закрепления можно воспользоваться хомутом соответствующего диаметра.

- Упомянутый металлический стержень с прикрепленным резиновым шлангом закрепить в патроне электродрели (или шуруповерта).

- Взять клапан и надеть на его стержень пружинку, после чего установить его на посадочное место.

- Немного выдвинув клапан из головки блока цилиндров, нанести на его фаску небольшое количество притирочной пасты по периметру его тарелки.

- Вставить стержень клапана в резиновый шланг. При необходимости также воспользоваться для лучшего крепления хомутом соответствующего диаметра.

- На низких оборотах дрели начать притирать клапан на его посадочном месте. При этом нужно двигать его вперед-назад, в чем, собственно, и будет помогать установленная пружина. После нескольких секунд вращения в одну сторону нужно переключить дрель на реверс, и вращать ее в противоположную сторону.

- Процедуру выполнять аналогично, до появления матового пояска на корпусе клапана.

- По завершении притирки тщательно вытереть клапан от остатков пасты, желательно с помощью растворителя. Причем удалять пасту нужно не только с фаски клапана, но и с его седла.

Притирка новых клапанов

Существует еще один притирки новых клапанов на головке блока цилиндров. Алгоритм его выполнения следующий:

- С помощью смоченной в растворителе ветоши необходимо удалить грязь и налет на фасках всех новых клапанов, а также на их седлах (посадочных местах). Важно, чтобы их поверхности были чистыми.

- Взять кусочек двустороннего скотча и наклеить его тарелку притираемого клапана (вместо двустороннего скотча можно взять обычный, но предварительно сделав из него кольцо и сжав до плоского состояния, тем самым превратив в двусторонний).

- Смазать кончик стержня машинным маслом, и установить его на посадочное место, где предполагается выполнить притирку устройства.

- Взять любой другой клапан аналогичного диаметра и вставить в патрон шуруповерта или дрели.

- Совместить тарелки двух клапанов, чтобы они с помощью скотча склеились между собой.

- Несильно надавливая на дрель или шуруповерт на малых оборотах начать притирку. Электроприбор будет вращать один клапан, а тот, в свою очередь, будет передавать вращательные движения на притираемый клапан. Вращение должно быть как прямым, так и реверсным.

- Признаки окончания процедуры аналогичны описанным выше.

Обратите внимание, что многие современные автомобильные двигатели не поддаются притирке клапанов. Это связано с тем, что они выполнены из алюминия, и при значительном повреждении элементов двигателя возникает риск частой замены клапанов. Поэтому владельцам современных иномарок имеет смысл дополнительно уточнить эту информацию или лучше обратиться за помощью в автосервис.

Помните, что после притирки нельзя менять клапана местами, поскольку притирка выполняется для каждого клапана индивидуально.

Как проверить притирку клапанов

По окончании выполнения притирки клапанов обязательно нужно выполнить проверку качества притирки. Это можно сделать одним из двух методов.

Метод первый

Описанный ниже способ наиболее является наиболее распространенным, однако он не всегда покажет правильный результат со 100% гарантией. Также его невозможно использовать для проверки качества притирки клапанов у двигателей, оснащенных клапаном EGR.

Так, для выполнения проверки необходимо положить головку блока цилиндров на бок, таким образом, чтобы отверстия колодцев, к которым присоединяются коллекторы, «смотрели» вверх. Соответственно, клапана будут располагаться в горизонтальной плоскости, а их крышки будут расположены вертикально. Перед выполнением проверки выполненной притирки клапанов необходимо с помощью компрессора осушить выходы клапана, чтобы обеспечить наглядность возможного вытекания топлива из-под них (то есть, чтобы вертикальная стенка была сухая).

Далее необходимо в вертикально расположенные колодцы заливать бензин (а еще лучше керосин, поскольку он обладает лучшей текучестью). Если клапана обеспечивают герметичность, то из-под них залитый керосин не будет просачиваться. В случае, если же топливо даже в малых количествах просачивается из-под клапанов — необходимо выполнить дополнительную притирку или другие ремонтные работы (зависит от конкретной ситуации и диагностики). Преимущество этого метода заключается в простоте его выполнения.

Однако такой метод имеет и свои недостатки. Так, с его помощью невозможно проверить качество притирки клапанов при работе двигателя под нагрузкой (просачивание газов под нагрузкой). Также его нельзя использовать для двигателей, оснащенных клапаном ЕГР, поскольку их конструкция подразумевает наличие в одном или нескольких цилиндрах соответствующих клапанов, через которые топливо и выльется наружу. Поэтому проверить герметичность данным способом не получится.

Метод второй

Второй метод проверки качества притирки клапанов является универсальным и наиболее достоверным, поскольку позволяет проверить прохождения газов через клапана под нагрузкой. Для выполнения соответствующей проверки необходимо расположить головку блока цилиндров «вверх ногами», то есть, таким образом, чтобы выходы (отверстия) клапанов были сверху, а отверстия колодцев коллекторов — сбоку. Далее нужно налить небольшое количество топлива (в данном случае неважно, какое именно, и даже неважно его состояние) в полость выхода клапанов (своеобразная тарелка).

Взять воздушный компрессор и с его помощью подать в боковой колодец струю сжатого воздуха. Причем необходимо подавать сжатый воздух как в отверстие впускного коллектора, так и в отверстие выпускного коллектора. Если притирка клапанов была выполнена качественно, то из-под них не будут выходить пузырьки воздуха даже под нагрузкой, которую обеспечивает компрессор. Если же имеют место воздушные пузырьки — значите, герметичности нет. Соответственно, притирка была выполнена некачественно, и необходимо выполнить доработку. Описанный в данном разделе метод является чрезвычайно эффективным и универсальным, его можно использовать для любых двигателей.

Заключение

Притирка клапанов — несложная процедура, с которой может справиться большинство автовладельцев, особенно имеющих навыки ремонтных работ. Главное при этом иметь соответствующие инструменты и материалы. Пасту для притирки можно сделать самостоятельно, или же купить уже готовую. Однако второй вариант предпочтительнее. Для проверки качества выполненной притирки желательно использовать воздушный компрессор, обеспечивающий проверку просачивания газов под нагрузкой, это более качественный подход.

Не нашли ответ на свой вопрос?

Спрашивайте в комментариях. Ответим обязательно!

Как притереть клапана в домашних условиях

Ремонт двигателя со снятием ГБЦ зачастую требует притирки клапанов. Что это за процедура, каким способом определить ее необходимость и как притереть клапана в домашних условиях – читайте ниже.

Зачем нужно притирать клапана

Немного теории. Клапаны открывают и закрывают каналы подачи топливно-воздушной смеси и отвода отработавших газов. Чем надежнее запирает клапан канал, тем полноценнее в моторе проходит газообмен. Двигатель работает в штатном режиме и выдает номинальную мощность.

Контактная поверхность клапана с головкой блока выполнена в виде кольцевой фаски с углом наклона от 30 до 60 градусов по отношению к плоскости соединения ГБЦ с блоком цилиндров. В заводских условиях эти две поверхности прирабатываются индивидуально для каждой контактной пары. В итоге клапан в закрытом состоянии настолько плотно прилегает к посадочной поверхности в головке блока (седлу), что полностью исключает прорыв газов.

фаска клапанаСо временем седла в головке блока и рабочие поверхности на клапанах перестают плотно прилегать друг к другу. На них появляются раковины, сажевые и маслянистые отложения. Из-за этого клапаны не обеспечивают полную изоляцию камеры сгорания, происходит частичный прорыв газов. Это снижает мощность и КПД двигателя, повышает расход топлива и ускоряет загрязнение и износ мотора.

Притирка клапанов в большинстве случаев восстанавливает плотность закрытия клапанов. Создание полной герметичности в камере сгорания на любом такте и есть та единственная цель, которую преследует эта процедура.

Первичная проверка проводится без демонтажа головки блока цилиндров. На недостаточную плотность прилегания клапанов к седлам косвенно указывают следующие признаки:

- снижение мощности ДВС;

- неровная работа двигателя, чрезмерная вибрация и шумность;

- низкая компрессия с большой разницей по цилиндрам;

- повышенный расход топлива.

Все эти признаки не говорят однозначно о проблемах в клапанной системе. Подобные явления наблюдаются и при общем износе поршневой группы. Однако вышеперечисленные признаки указывают как минимум на необходимость проверки ГРМ и КШМ.

Следующий этап диагностики проходит после демонтажа ГБЦ. До рассухаривания клапанов можно проверить их на герметичность с помощью любой проникающей жидкости (растворителя, бензина, ацетона и т. д.). Укладываем головку блока на бок и заливаем в окна жидкость. Если на поверхности клапанов появляется жирный след от прошедшей между седлом и клапаном жидкости – требуется притирка. Если жидкость проливается заметным потоком – велика вероятность, что клапан прогорел. Прогоревший клапан притереть не выйдет. Потребуется его замена.

После рассухаривания осматриваем фаски на клапанах и седлах. Рабочая фаска должна иметь по всей окружности матовый оттенок. Причем толщина фаски с плотным прилеганием не имеет большого значения. Главное – чтобы она была непрерывной. Это указывает на плотность закрытия клапана.

Если фаска на клапане и блоке испещрена раковинами и нагаром – клапан нужно притереть. Обычно практикуется такой подход: даже если один клапан нуждается в притирке – профилактически прорабатывается вся головка.

Собираем все необходимое для притирки

Притирка клапанов в домашних условиях не требует специфичных навыков, специализированного инструмента и крупных вложений. Ниже приведен перечень необходимого инвентаря и материалов.

- Притирочная паста. Продается или в однокомпонентном варианте, или более профессиональном, двухкомпонентном (для грубой и чистовой притирки). Если нет опыта в этом вопросе – выбираем самую дешевую однокомпонентную пасту.

- Любой нежирный растовритель.

- Чистая, безворсовая ветошь.

- Инструмент для притирки.

Инструмент для притирки можно изготовить из подручных материалов. Для начала смотрим на тарелку клапана. У некоторых двигателей в ней выполняется проточка для упрощения притирки. Если проточка есть – притирать будем с внутренней стороны ГБЦ. В качестве приспособления для притирки ищем любой подходящий под эту проточку инструмент (отвертку, биту шуруповерта, стамеску и т.д.). Вставляем подходящий инструмент в проточку и с легким нажатием будем вращать клапан в седле с периодическим изменением направления.

В случае если тарелка клапана гладкая – будем изготавливать инструмент для притирки из подручных материалов.

Проще всего притирать клапаны с использованием дрели или шуруповерта. В патрон электроинструмента вставляем биту или сверло, диаметр которого максимально близок к диаметру стержня клапана. Далее ищем небольшой кусок шланга (обычно подходит обычный шланг от топливопровода) длиной 7-10 см и два хомута, подходящие по диаметру. Насаживаем шланг на сверло (биту) и зажимаем хомутом с хорошим усилием, чтобы вручную снять его было невозможно. Вторую сторону шланга будем крепить на стержне клапана аналогичным способом, с использованием хомута.

Читайте также: Хонингование цилиндров двигателя. Что это и зачем его делают?

Ручной инструмент для притирки работает по такому же принципу. Нужно из стального прута (или толстой медной жилы) с диаметром, сопоставимым с толщиной стержня клапана, выгнуть некое подобие стержня с ручкой. Закрепляем шланг на конце прута хомутом. Второй конец шланга соединяем со стержнем клапана.

Вместо шланга можно использовать кусок трубки из мягкого материала (например, меди или алюминия). Один конец трубки заклепываем или зажимаем хомутом на сверле или прутке, а на втором конце делам несколько разрезов вдоль оси. Это позволит надежно закреплять трубку на стержне хомутом и быстро переставлять инструмент на другой клапан.

Как правильно притирать клапана

После рассуханивания внимательно осматриваем клапан на наличие прогаров. Прогоревший клапан притирать нет смысла, его проще заменить. Также проверяем осевое биение стержня во втулке. Если клапан болтается, то смотрим на его стрежень. Заметная глазом выработка на стержне также недопустима. Если же стержень целый, но люфт есть, то дополнительно потребуется заменить втулки. Притирка клапанов с разбитыми втулками не имеет смысла.

Перед началом притирки очищаем поверхности фасок от нагара по максимуму. После этого наносим на фаску клапана небольшой слой притирочной пасты. Вставляем клапан во втулку на головке блока и с обратной стороны соединяем стержень с нашим инструментом. Делаем небольшой натяг и начинам вращать клапан в головке блока. Не нужно создавать большое прижимное усилие: можно прорезать в седле слишком глубокую фаску.

Важный момент: притирку нужно обязательно проводить в две стороны. Если работаете электроинструментом, то менять направление вращения нужно не реже, чем раз в 7-10 секунд. Иначе можно переточить фаску. При ручной притирке просто проворачивайте клапан на 90-180 градусов и периодически перехватывайте инструмент.

Нельзя притирать фаску только в каком-то одном положении. Клапан должен надежно приживаться к седлу при любом угле поворота. Дело в том, что при работе ГРМ клапаны постоянно проворачиваются в седле. И если притирку делать без периодического поворачивания, то капаны будут прилегать плотно и обеспечивать герметичность только в каком-то одном положении.

Как долго притирать? Однозначного ответа на этот вопрос нет. Все зависит от изначального повреждения фасок, зернистости пасты, силы прижатия и интенсивности процесса. Общие рекомендации таковы:

- каждые 2-3 минуты останавливайтесь, очищайте клапан и блок от пасты и проверяйте состояние фасок;

- если заметны раковины на обрабатываемых поверхностях – наносим свежую пасту и продолжаем работать еще 2-3 минуты;

- после появления матовой фаски по всему периметру клапана притирку можно считать оконченной.

В среднем весь процесс притирки одного клапана занимает от 5 до 15 минут. В некоторых случаях, при наличии на фасках глубоких борозд и раковин, один клапан придется притирать до часа. В конце процедуры обязательно тщательно промойте головку и клапан от пасты.

Видео:

Притирка клапанов своими руками

Практически каждый владелец старенького автомобиля отечественного или иностранного производства предпочитает ремонтировать его своими силами. В том числе и перебирать двигатель. В связи с этим довольно часто приходится делать притирку клапанов в домашне-гаражных условиях. И многие задают закономерный вопрос о том, для чего требуется эта процедура и как правильно притереть клапана.

Немного матчасти

Для тех, кто не в курсе, стоит пояснить, что клапаны находятся в головке блока цилиндров. Для каждого цилиндра имеется минимум два клапана (в большинстве автомобилей). Один клапан обеспечивает впуск топливно-воздушной смеси в цилиндр (камеру сгорания) из впускного коллектора, а другой – выпускает отработанные газы в выпускной коллектор.

Разумеется, открываются клапаны поочередно. Похожи клапаны на гвоздь. Головкой, которую еще называют тарелка, они обращены внутрь цилиндра. В закрытом состоянии головка клапана находится в седле и герметично закрывает камеру сгорания, прижимаясь к седлу рабочей фаской.

Рекомендуем также прочитать статью об устройстве ГРМ. Из этой статьи вы узнаете о назначении, принципах работы и других особенностях механизма газораспределения двигателя.Для чего притирать клапаны

В процессе работы на тарелках клапанов, а также на седлах образуется нагар. Он препятствует герметичному закрытию впускного и выпускного клапана. Для нормальной работы двигателя это очень важно. Ведь после того, как на такте впуска топливно-воздушная смесь была втянута в камеру сгорания, поршень сжимает ее, поднимаясь в свою верхнюю мертвую точку. Впускной и выпускной клапаны должны быть закрыты. Чем сильнее будет степень сжатия, тем эффективнее и экономнее будет работа двигателя. Разумеется, при неплотной посадке впускного клапана в седло максимального сжатия и эффективного сгорания смеси уже не будет со всеми вытекающими отсюда последствиями.

Что касается неплотного прилегания выпускного клапана, то в этом случае будет происходить не только нарушение герметичности на такте сжатия, но и прорыв расширяющихся газов из камеры сгорания после воспламенения заряда. Раскаленные газы оплавляют выпускной клапан, двигатель теряет мощность, так как часть газов не толкает поршень, а вылетает в выпуск. Такие последствия являются ответом на вопрос, что будет, если клапана не притерты.Однако для того, чтобы исправить положение, нет особых сложностей. Больше времени и сил приходится расходовать на снятие головки блока цилиндров и самих клапанов. Кроме того, высока вероятность отсутствия необходимости притирать каждый из них.

Как определить, что клапан нужно притирать

Обычно клапаны притирают после капитального ремонта двигателя. Или, например, после замены поршневых колец. Чтобы второй раз не разбирать. Необходимость процедуры проверяют на снятой головке блока цилиндров. Ее устанавливают на ровную поверхность тарелками клапанов вверх. Затем в камеры сгорания наливают керосин, а если его нет, то сойдет и бензин. Замечают уровень, после чего в таком положении оставляют ГБЦ на двенадцать часов.

Если жидкость за это время не ушла, то все в порядке. Если же уходит, то это значит, что предстоит поработать. Чтобы определить, какой из двух клапанов в цилиндре пропускает, хорошо помогает наличие сырости в выпускном или во впускном коллекторе. Можно проверить и другим способом. Принцип будет один и тот же, а разница в том, что жидкость (бензин или керосин) заливается в коллекторы. Головка при этом стоит на боку. Естественно, что оценивают течь уже со стороны тарелок.

Притирка клапанов

Для того чтобы притереть клапана к головке в домашних условиях, потребуется дрель (желательно с реверсом) и специальная паста. Для проведения этой процедуры клапана придется рассухарить и снять. Кстати, заодно можно произвести замену маслосъемных колпачков, если в этом есть необходимость.

- Перед работой рекомендуется обезжирить клапан и седло при помощи растворителя. На рабочую фаску клапана равномерно наносится небольшое количество притирочной пасты. Очень важно следить за тем, чтобы она не попала на шток клапана, ведь паста – сильнейший абразив (как правило, алмазный). Если останутся повреждения на штоке, то маслосъемные колпачки будут намного быстрее выходить из строя и существенно увеличится расход масла. Для препятствия этому на шток можно надеть кусочек войлока.

- Прижимание происходит при оттяжке дрели на себя. Вращение нужно делать как по часовой стрелке, так и в обратном направлении. Обычно на все про все уходит не более двух минут. Чтобы понять, что процесс окончен, нужно знать как выглядит притертый клапан. На его фаске образуется характерная матовая полоска шириной в пару миллиметров. Точно такая же полоска, кстати, будет и на фаске седла. Иногда после описанной процедуры проводят еще финишную обработку. Она ничем не отличается от процесса притирки, кроме того, что вместо притирочной пасты используется паста ГОИ, разведенная с моторным маслом. Перед нанесением тряпочкой необходимо тщательно удалить предыдущее притирочное средство.

- Проверять качество притирки нужно не только по упомянутой выше полоске, но и при помощи все той же заливки керосина или бензина в камеру сгорания или в коллекторы. Перед сборкой головки блока цилиндров все детали необходимо тщательно промыть бензином. Ведь если в процессе работы абразив из пасты попал на другие поверхности, то последствия могут оказаться весьма печальными – алмазный порошок станет причиной возникновения дефектов.

Также следует знать, в каких случаях притирка клапанов может не получиться. В том случае, когда на рабочих фасках имеются существенные изъяны (раковины) или когда седла были криво расточены (прирезаны), притереть клапана не получится. Первый верный признак этого – матовая полоска на фаске неравномерная или вовсе прерывистая. Тут выход простой, хотя и не совсем приятный – покупка новых деталей. Хотя, можно попробовать и проточить их на станке.

Какую притирочную пасту использовать

Наши деды изготавливали средство для притирки самостоятельно. Они собирали пыль под наждаками с алмазным кругом, после чего смешивали ее с маслом. Сегодня, благодаря прогрессу и развитию торговли, у автомобилистов имеется приличный выбор в специализированных магазинах. Поэтому у новичков возникает закономерный вопрос о том, чем притереть клапана, какой пастой. О цене речь не идет. Здесь каждый выбирает на свое усмотрение и в соответствии с возможностями. Гораздо важнее определиться с зернистостью и составом.

Крупнозернистые пасты неопытному автолюбителю использовать не стоит. Ошибка в работе может привести к появлению существенных дефектов не фасках клапана и седла, что повлечет за собой дополнительные расходы. По этой причине лучше использовать среднезернистые пасты для основной работы и мелкозернистые для шлифовки.Очень часто в комплекте идут уже два тюбика, что облегчает задачу для покупателя. В магазинах часто встречается паста «ФАБО» в стилизованной (в форме клапана) упаковке. Кстати, название – это аббревиатура и расшифровывается как Финишная Антифрикционная Безабразивная Обработка. Эту пасту нужно использовать в качестве финишной, после того, как клапан будет притерт при помощи паст «Классическая» или «Алмазная», продающихся в такой же упаковке.

Кроме вышеупомянутой пасты в продаже есть средство ABRO Grinding Paste GP-201. В данном случае в одной упаковке будет сразу два варианта: крупнозернистая и мелкозернистая. Стоит намного дешевле ФАБО. Кроме того, эта паста подходит и для удаления ржавчины с любой металлической поверхности, а также для правки режущих инструментов. Одним словом, такая паста многофункциональная. Среднезернистую и мелкозернистую пасту в одной упаковке можно получить, купив Done Deal. Основа здесь – порошок карбида кремния. Также универсальное средство, пригодится в хозяйстве. А если есть вероятность и необходимость работать с хромированными поверхностями, то стоит обратить внимание на пасту PERMATEX. В любом случае, перед покупкой рекомендуется внимательно изучить инструкцию и уже потом делать выбор.

Теперь давайте ответим на вопрос, что делать, когда пасты нет. Иногда бывают такие ситуации, когда нужно притереть клапана если нет пасты. Что ж, в этом случае придется вспомнить дедовские способы, о чем уже говорилось выше или немного разнообразить их. Итак, если нет пыли с алмазного круга, то понадобится самая мелкая наждачная бумага. С нее нужно снять абразив и смешать его с моторным маслом или солидолом. В качестве финишной пасты используется паста ГОИ, смешанная с теми же смазочными материалами. Разумеется, качество обработки такими средствами будет намного ниже. Особенно, когда нет соответствующего опыта.

Подведем итоги

Итак, как видно из всего вышесказанного, притирка – процедура ответственная, трудоемкая, но крайне необходимая для хорошей работы двигателя не только после ремонта, но и после пробега свыше 60 000 километров. Невыясненным остался лишь вопрос: нужно ли притирать клапана на новой головке.

Что касается такого случая, есть два варианта: если головка абсолютно новая и приобреталась полностью укомплектованной, то можно не притирать. Во всяком случае, специалисты говорят, что делать это не обязательно. Однако если приобреталась головка отдельно от клапанов, то притирка понадобится. Опять же, в любом случае перед ее установкой герметичность прилегания тарелок можно всегда проверить уже известным способом, то есть при помощи заливания бензина или керосина в ГБЦ или коллекторы.

Как правильно притирать клапана на примере Ваз 2109

По ходу эксплуатации автомобиля с ДВС возникает большое количество проблем. Нередки неприятности и с такими важными элементами как клапана. Как правильно притирать клапана и зачем это вообще делать — вот основные вопросы данной темы. Далее, мы будем работать по таким пунктам:- Цель притирки клапанов на двигателе.

- Устройства для притирки клапанов своими руками.

- Притирочный состав для притирки клапанов.

- Правила притирки клапанов силового агрегата.

- Инструменты для притирки клапанов.

- Как притереть клапана на ВАЗ 2109 своими руками.

- Как проверить притёртость клапанов.

Притирка клапанов — зачем нужна

Главная задача притирочной процедуры — организовать правильное функционирование клапанов. Если притирку игнорировать на постоянной основе, то на качественную работу клапанов можно не рассчитывать. Воздух и горючее будут внедряться в цилиндры не совсем корректно, ну а последствия этого несоответствия не заставят себя долго ждать: двигатель станет давать сбои, а после некоторого периода времени, очень вероятно, движок обрадует вас банальным выходом из строя.

Притиркой клапанов достигается максимально возможная герметизация механизма. Клапаны притираются как после внедрения новых элементов, так и при продолжительной эксплуатации силового агрегата. За пример можно взять дёрганье авто на холостых, которое происходит по причине разницы компрессии. После притирки подобное недоразумение должно неизбежно исчезнуть.

Методики и приспособления для притирки клапанов

Обрабатывать клапана можно по-разному: вручную или станками. В то же время нужно помнить, разница в итоговом результате двух этих методов будет значительная. Самую точную работу выдаст станок, самое же низкое качество, приписывают ручной работе с применением специальной притирочной пасты.

Станки

Станок обеспечивает жёсткую центровку, что позволяет сделать выверенное сопряжение, а также нарезку фаски клапана и его седла. Подобная процедура обеспечивает высококачественный результат, остаётся только промыть головку блока и установить её на место.

Ручные фрезы

Если отсутствует высокотехнологичное оснащение, на помощь приходит ручная фреза. Под конкретную модификацию силового агрегата подбираются инструменты с соответствующим диаметром. На сёдлах можно вырезать всего 3 фаски — 30, 45 и 60 градусов. По такому методу обрабатываются исключительно старые элементы.

Притирка собственными руками

При этом применяется абразивный состав, а процедура осуществляется в том случае, когда поверхность нужно просто обработать, не прибегая к сложным манипуляциям. Подобная методика подразумевает нанесение спецпасты по всей окружности изделия, после чего запчасть устанавливается на своё место. Далее, клапан упирают в седло и начинают вращать вокруг оси. Благодаря этому манёвру, все погрешности плоскости основательно стираются. По завершению манёвра вся паста скрупулёзно смывается.

Притирочная паста

Отдельной темы заслуживает такая составляющая процесса как специальная притирочная паста, которая может быть как фабричного, так и кустарного происхождения. Стоит сразу отметить, большинство домашних мастеров отдаёт предпочтение именно фирменным составам, тем более что сейчас на рынке представлен огромный ассортимент. Почему магазинная продукция оказалась в фаворитах? Здесь есть два фактора: первый — фирменные изделия обладают куда большей эффективностью, второе — у многих просто нет желания, времени, умения, а также компонентов, чтобы произвести полноценное средство у себя в гараже.

Предназначение состава для притирки — эффективное обеспечение контакта между тарелкой клапана и его седлом. Что конкретно обеспечивает качественная притирочная паста:

- повышение КПД силового агрегата;

- герметичность клапанов повышается до высокого уровня — 90-100%;

- двигатель усмиряет «аппетит» на масло;

- повышение компрессии ДВС.

Зернистость — вот что является одним из главных показателей притирочной пасты. Разделение идёт на крупнозернистую и мелкозернистую. Предназначение крупнозернистого состава — нейтрализовать самые крупные дефекты, а в обязанности мелкозернистой пасты входит завершающая стадия обработки, когда устраняются самые мелкие повреждения поверхности. Из этого проистекает вполне естественный вывод: самая большая отдача от притирки будет в том случае, если приобретены два варианта пасты — крупнозернистая и мелкозернистая. Также следует соблюдать правильный порядок обработки: первая в ход идёт крупнозернистая паста, замыкает же процесс, мелкозернистый состав. Нюансы правильной притирки клапанов:

- каждый клапан притирается к своему конкретному месту, менять их уже нельзя;

- для притирки применяют абразивные составы разного сорта;

- по окончанию притирки все элементы скрупулёзно промываются;

- в обязательном порядке проводится проверка на герметичность.

- перед снятием клапанов изымаются пружины, так их легче извлекать из втулок;

- перед тем как притирать клапана, их следует внимательно изучить. Если они дефективны, то потребуется замена на новые изделия, если имеет место нагар, то с ним расправляемся посредством щётки по металлу.

Как притереть клапана в домашних условиях

Притирка клапанов в домашних условиях может развиваться по нескольким сценариям. Здесь лучшим выходом из положения будет фреза, однако, она мало у кого имеется. Тогда нам в помощь метод под номером два — ручной.

Инструмент для притирки клапанов вручную

Электрическая дрель

Данная методика возымела популярность в кругах мастеров по той простой причине, что ранее не было специализированных приспособлений для осуществления манёвра притирки. Насадка на дрель для притирки клапанов представляет собой присоску, устанавливаемую на тарелку клапана. Но существуют и другая разновидность присадки, которая представляет собой ничто иное, как подходящий по диаметру ко всем составляющим шланг.

Притирка клапанов вручную с помощью специального стержня

Это дедовский метод и работает он посредством присоски. Что и говорить, «каменный век»: не комфортно и утомительно, а кроме того, на один клапан у вас уйдёт в среднем 15-20 минут! Конечно, с таким инструментом вы вряд ли что-то попортите, но зато уморитесь основательно!

Машинка для притирки клапанов

Пневмоинструмент позволяет упростить, автоматизировать манипуляции и во много раз сократить временные затраты на притирку клапанов вручную. К штифту прилагаются присоски разных размерностей, которые предназначаются для фиксации на тарелке клапана. Если планируете использовать пневмомашинку, обязательно учитывайте то обстоятельство, что вам понадобится источник сжатого воздуха. Сразу скажу, данная машинка является идеальным вариантом для ручной обработки.

Как притереть клапана на Ваз 2109

Итак, поговорим далее о том, как правильно притереть клапана на примере ВАЗовской «девятки». Для данного действа мы возьмём дрель и тут нужно уточнить почему именно. В интернете можно найти много мнений, что дрель стоит применять только тогда, когда вы обладаете необходимыми навыками притирки и делали это неоднократно той же дрелью. Суть проблемы такова: при неумелом ведении процесса, в разы возрастают шансы нанести на притираемые поверхности повреждения, которые вскоре, во время работы двигателя, дадут о себе знать неисправностями.

В то же время это самый доступный инструмент для обсуждаемого в теме процесса, ведь дрель есть дома у каждого хозяина. Единственная задача, найти подходящий кусок шланга, который будет мягко соединять патрон дрели со штоком клапана. Впрочем, можно предпочесть ещё более упрощённый вариант, когда шток клапана будет фиксироваться непосредственно в патроне электроинструмента. Конечно, в этой ситуации риск повредить притираемые поверхности повышается, особенно у неумелого мастера, поэтому шланг всё-таки предпочтительней.

Ещё один нюанс: работать нам придётся на низких оборотах, поэтому и дрель нужна соответствующая, а некоторые мастера и вовсе отдают предпочтение шуруповёрту. Кроме того, инструмент должен быть оборудован ещё и реверсом.

Не забываем перед мероприятием приобрести пасту двух разновидностей: крупнозернистую и мелкозернистую. Переходим непосредственно к работе:

1. Первое что нам нужно сделать, снять ГБЦ, а клапана, рассухарить и изъять.

2. Перед притиркой специалисты советуют обезжирить клапан и седло, воспользовавшись растворителем.