Проточка тормозных дисков видео на токарном станке: Проточка тормозных дисков на токарном станке: как правильно, видео

Качественное и недорогое протачивание дисков в автоцентре «Виста»

- Что дают работы по проточке?

- В каких случаях рекомендуем использовать систему PRO-CUT?

- Какие работы выполняем?

- Что вы получите после проведения проточки?

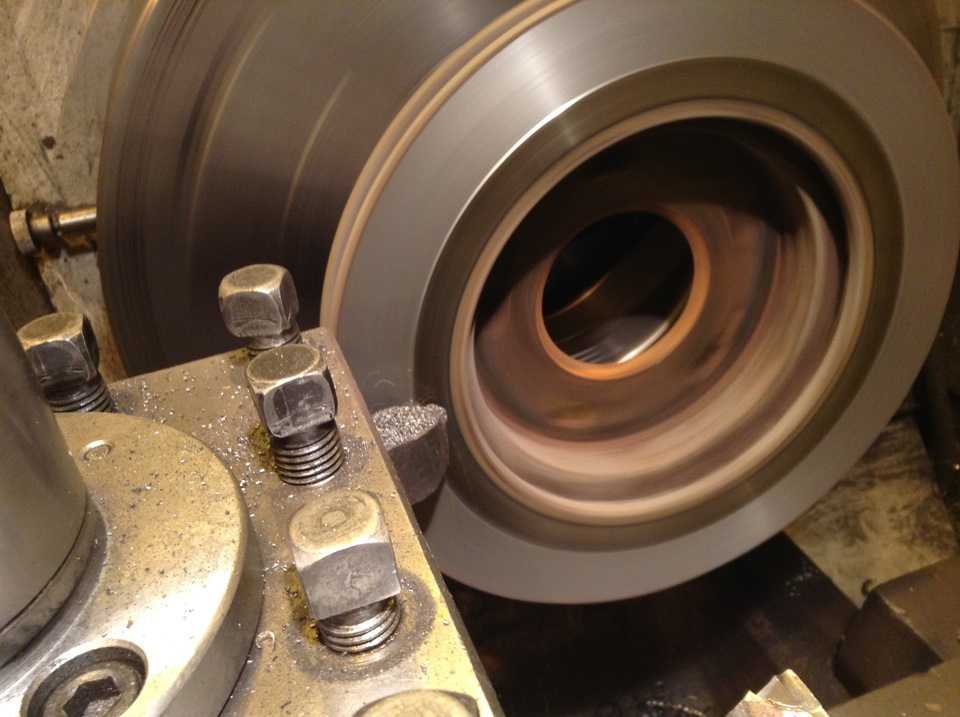

- Процесс восстановления геометрии диска (видео)

Для автовладельцев автокомплекс «Виста» предлагает услугу проточки дисков без снятия со ступицы, выполняемую на современной компьютеризированной системе PRO-CUT.

Работы позволяют вернуть автомашине первоначальные тормозные свойства, как в первый год эксплуатации после покупки.

Процедура пользуется стабильным и высоким спросом, причина проста — владельцу авто удается избежать замены деталей, что обойдётся ему значительно дороже.

Не затягивайте с проточкой, чтобы избежать покупки дорогостоящих деталей!

ВАЖНО! От стабильного функционирования системы торможения зависит жизнь и здоровье не только обладателя автотранспорта, но и находящихся вокруг.

Но при этом быстрый износ в процессе эксплуатации определен самими функциями и конструкцией системы.

Устранить негативные факторы и привести систему в нормальное состояние позволяют работы, производимые на нашем СТО по протачиванию.

Но эта, на первый взгляд, несложная операция, требует от автомастера сервиса большого опыта и высокого профессионализма.

ВАЖНО! Специалисты автокомплекса «Виста» рекомендуют использовать систему PRO-CUT не только в случае технических неполадок автомобиля (биение руля при торможении, вибрация педали тормоза), но и при каждой замене тормозных колодок и даже при установке новых тормозных дисков.

Дело в том, что через 200-500 км после их установки может возникнуть вибрация при торможении. При этом сотрудники автосервиса будут не виноваты. Причина кроется в микродеформации ступицы.

Использование нами системы PRO-CUT позволяет восстановить не столько качество его поверхности, сколько геометрию вращения в суппорте до заводских параметров, которые жёстко регламентируют многие автопроизводители.

Выполняем следующие работы:

- протачиваем любые диски, в том числе перфорированные;

- проводим процедуру без демонтажа суппорта и других деталей;

- идеально восстанавливаем геометрию вращения с учётом деформаций ступицы, благодаря использованию в установке герископа;

- добиваемся погрешности не более 0,001 мм — одного микрона(!), что в 10 раз выше требований автопроизводителей!

- система используется для проточки дисков любых размеров (максимальная его толщина может быть 44 мм, а минимальная — 5 мм. Максимальный диаметр — 390 мм, минимальный — 102 мм)

Максимальное время проточки — не более 15 минут!

В результате работ вы получите:

- увеличение эффективности работы антиблокировочной и антизаносной систем автомобиля ABS и ESP,

- сокращение тормозного пути автомобиля

Таким образом использование нашего оборудования положительно скажется как на сокращении времени услуги, так и на вашем кошельке!

ВАЖНО! Стоимость процедуры на системе PRO-CUT в разы ниже аналогичной процедуры на токарном станке или со снятием с автомобиля!

С обновленными тормозами к Вам вернутся спокойствие и уверенность в вашем автомобиле.

Зачем это нужно и как происходит процесс восстановления геометрии диска с PRO-CUT?

Предлагаем посмотреть видео, на котором вы сможете это увидеть

Вопрос по ремонту

Запись на ремонт

Проточка тормозных дисков. Опасения в выборе оборудования.

Владельцы автосервиса готовы покупать только то оборудование, которое сможет принести реальную прибыль. Это разумный подход. Причем надо учесть: самое эффективное оборудование не сможет работать само по себе, без организации процесса сервиса.

В данной статье мы постараемся не просто подобрать оборудование для проточки дисков, а еще и попытаемся понять, как его использовать наиболее эффективным образом, для извлечения максимальной прибыли.

Итак, попробуем разобраться с различного рода утверждениями, мифами и сомнениями, касающимися проточки тормозных дисков.

1. «Как понять, что диск нуждается в проточке?»

Во-первых. Проточка тормозных дисков должна стать такой же обязательной периодической процедурой, как «сход-развал» или балансировка. Ведь процессе эксплуатации любого агрегата его надо время от времени приводить в порядок. А порядок в работе тормозной системы – еще более жизненно важная вещь.

Проточка тормозных дисков должна стать такой же обязательной периодической процедурой, как «сход-развал» или балансировка. Ведь процессе эксплуатации любого агрегата его надо время от времени приводить в порядок. А порядок в работе тормозной системы – еще более жизненно важная вещь.

Во-вторых – визуально.

На фото справа Вы видите тормозной диск со следами коррозии. Это не что иное, как неровности, неминуемо приводящие к ухудшению работы тормозных колодок. В большинстве случаев клиент отказывается протачивать такие диски, считая, что «ничего, пара торможений – и колодки сами удалят эту ржавчину». Если коррозия поверхностная, в результате стоянки в течении нескольких дней во влажную погоду без движения – да. А если коррозия уже въелась глубже???

В-третьих. Если визуально видны неровности или биения тормозного диска – даже не обсуждается: надо точить или менять диск.

2. «Диски нужно не точить, а менять!»

Да, если диск плохого качества, если выработан весь его ресурс (остаточная толщина меньше допусков производителя), если диск покоробился в результате термических перепадов (повело от перегрева).

3. «Если уж нужно точить диск – лучше профессионала-токаря с этим никто не справится».

Абсолютно верно, НО:

— После проточки диска у токаря (качественной проточки, вопросов нет!) Вы все равно в итоге получите биения тормозного диска из-за микронеровностей поверхности ступицы, на которую Вы этот диск установите. Если «поймали» микронеровность размером в 10 микрон (примерно в 10 раз меньше толщины бумаги для визитки) – на диаметре 300 мм Вы получите биения поверхности тормозного диска порядка 0,10…0,15 мм (100…150 микрон) при допуске 0,05 мм (50 микрон). Придется точить…

— Затраты времени на монтаж/демонтаж диска, доставку диска токарю (если это штатный токарь – он какое-то время должен ждать Ваш заказ, занимаясь чем-то другим), и обратно. И это время тоже должен кто-то оплатить.

И это время тоже должен кто-то оплатить.

— Если токарь является штатной единицей сервиса – от покупки токарного станка все равно «не отвертеться».

— Токарный станок точит «спиралью». Это допустимо для любой детали, поверхность которой не соприкасается во вращении с фрикционной поверхностью колодок. Тут особый случай, описанный в следующем вопросе.

4. «Говорят, что после проточки дисков скорость износа колодок увеличивается!»

Это действительно так, если проточка осуществляется на любом станке, кроме HUNTER.

После проточки ЛЮБЫМ станком, HUNTER в том числе, на поверхности остаются микронеровности. Это результат воздействия резцов, которые не могут оставить после себя отшлифованную поверхность. В результате эти неровности в виде острой кромки – не что иное, как «рашпиль», стачивающий часть фрикциона колодки при каждом торможении. Происходит это потому, что резец движется вдоль всей поверхности диска равномерно, нарезая своего рода «спираль» (поверхность похожа на виниловую пластинку).

5. «Я слышал, что поверхность тормозных дисков покрыта особым слоем, который нельзя стачивать».

Если бы это было так – тогда диск приходил бы в негодность к моменту первой же замены колодок.

Конечно же, это миф. На самом деле «особый слой» — это ржавчина и остатки фрикционного материала колодок, которые не способствуют (мягко говоря) процессу нормального торможения. Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Тормозные диски изготавливаются преимущественно из чугуна. В меньшей степени – из легированной стали, особой керамики или карбона (углепластика). У каждого материала есть свои преимущества и недостатки, но в любом случае – это однородный материал, без всяких «особых слоев».

Каким бы ни был материал тормозного диска и конструктивное исполнение (гладкий, с насечками, перфорацией…) – проточка Hunter справится наилучшим образом, поскольку имеет плавный регулятор оборотов, позволяя выбрать наилучшую скорость для различной глубины резания и материала диска.

6. «Автопроизводители не рекомендуют протачивать диски, а сразу рекомендуют менять».

— Зачастую сами сотрудники дилерских центров даже не подозревают о таких рекомендациях. И не в силу свей некомпетентности, а в силу того, что таких рекомендаций просто не существует.

— Напротив автопроизводители рекомендуют именно станок HUNTER для обслуживания тормозной системы своих автомобилей. Вот некоторые из них:

— Даже если диск требует замены, он требует и проточки после установки на ступицу, чтобы снять остаточные биения.

7. «Почему некоторые сервисы считают процедуру проточки дисков сложной, дорогой и невыгодной?»

Действительно, если проточка дисков крепится на скобу тормозного суппорта (вместо тормозного суппорта) – это долго, сложно и невыгодно. Ни один автомеханик не возьмется за работу, если не уверен в результате. Такой способ проточки сопряжен с рядом трудностей и «подводных камней», вот только некоторые из них:

— Демонтаж скобы суппорта — нежелательная операция. При установке его на место необходимо использовать специальный фиксатор резьбы или контрящие шайбы. Отсутствие этих расходных материалов у мастера может привести к проблемам с тормозами на дороге.

— Установка режущего модуля на место крепежа скобы суппорта сопряжена с подбором шайб в двух плоскостях. Ошибки монтажа, попадание песчинок в место сопряжения деталей приведут к порче тормозного диска. Если же такая проточка используется в автосервисе, то работают на ней пара самых умелых и опытных мастера. А кадровые проблемы никто не отменял…

— Режущий модуль не всегда помещается в арке колеса. «Можно вывернуть передние колеса, чтобы модуль поместился снаружи» — возразите Вы. А как быть с дисковыми тормозами задних колес? А ведь сейчас таких автомобилей большинство…

Проточки такого типа выпускались 10-15 лет назад, но безнадежно устарели. Возможно, китайские копии еще можно встретить на нашем рынке, но стоит ли вообще связываться с таким оборудованием?..

Проточка HUNTER устанавливается на тормозной диск, а режущий модуль подводится к месту, освободившемуся при отведении тормозного суппорта. При этом точно не надо демонтировать скобу, а часто не надо демонтировать и сам тормозной суппорт, достаточно его именно отвести, оставив на одном болту крепления.

При этом очень важно, чтобы вся конструкция станка была жесткой, чтобы обеспечить перпендикулярность оси движения каретки резцедержателя к оси вращения фланцевого адаптера. Проточной станок HUNTER имеет самую жесткую конструкцию по сравнению с другими брендами.

8. «Компенсация биений выполняется сложно и долго, а потому проточка занимает много времени».

Компенсация биений – это действительно вопрос, над которым «сломана голова» ни у одного инженера. Раньше действительно, была механическая 3-х точечная компенсация, которая заключалась в том, что к поверхности муфты сопряжения адаптера и проточки подводился стрелочный индикатор биения. Затем производилась регулировка упоров в трех точках (если вспомните геометрию за 7-й класс – именно три точки являются необходимым и достаточным условием создания плоскости). Затем результат проверялся, проводилась коррекция… И так до тех пор, пока биение не станет ничтожно малым.

Этот процесс действительно требовал значительного времени: 3-5 минут.

Следующий шаг – уход от длительной 3-х точечной процедуры и переход на «одноточечную» компенсацию с помощью муфты специальной конструкции. В этой муфте нет механизмов, конструкция проста до неприличия: два плоских фланца, а между ними – еще один, имеющий небольшую конусность. В этом случае достаточно запустить мотор, дождаться показаний инклинометра о биениях, а затем произвести регулировку путем вращения всего одного винта. Весь процесс занимает порядка 20 секунд. Именно так в недавнем времени производилась компенсация биений на проточках Hunter Engineering.

Затем инженеры придумали «непрерывную» компенсацию. Заключается она в считывании биений с помощью гироскопа (менее популярное название – инклинометр). Затем приводится в действие механизм, автоматически «подкручивающий» нужные винты муфты для выравнивания ее биений. При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

9. «При проточке часто слышен неприятный писк, а поверхность получается волнообразной, даже если я делаю все правильно».

Это не вина проточки. Дело в том, что тормозной диск является своего рода мембраной, имеющей собственные колебания, на которую Вы воздействуете резцами, вынуждая «дрожать». Этот эффект называется резонанс и является очень частой проблемой при протачивании диска на постоянной скорости.

На проточных станках производства HUNTER эта проблема легко решается нажатием кнопки «АСТ» (Anti-Chatter Technology) – технология подавления резонанса. Вот как это работает:

Грег Мейер, продукт-менеджер компании Hunter Engineering, объясняет, что эффект резонанса можно ощутить, проведя простой эксперимент: возьмите стакан, смочите палец в воде и начинайте равномерно водить им по краю стакана. Спустя пару-тройку оборотов вы ощутите вибрацию стенок стакана и услышите писк. Стенки стакана – это протачиваемый диск, а трение влажного пальца о его стенки – трение резцов о диск. Когда резонанс возникнет – поверхность диска будет испорчена. Но если Вы пользуетесь проточкой HUNTER – Вы готовы к любой «неожиданности».

Спустя пару-тройку оборотов вы ощутите вибрацию стенок стакана и услышите писк. Стенки стакана – это протачиваемый диск, а трение влажного пальца о его стенки – трение резцов о диск. Когда резонанс возникнет – поверхность диска будет испорчена. Но если Вы пользуетесь проточкой HUNTER – Вы готовы к любой «неожиданности».

10. «Проточка не справляется с полноприводными автомобилями. Приходится отсоединять кардан или все-таки снимать весь диск».

Это частая проблема для проточек со слабыми приводными двигателями. Проточка HUNTER имеет двигатель мощностью 1,5 л.с. (самый мощный среди подобных станков), который справится с проточкой дисков полноприводного автомобиля наилучшим образом. Есть и еще один «подводный камень»: автоблокировка межколесного дифференциала.

Грег Мейер, продукт-менеджер компании Hunter Engineering, рассказывает, что дифференциал начинает блокироваться при разности угловых скоростей оппозитно стоящих колес. На каждом автомобиле – это разное значение. В данном случае – 60 об/мин. Необходимо «поймать» эту разницу и с помощью плавной регулировки оборотов задать скорость вращения протачиваемого диска немного меньшее значение. В данном случае – 50…55 об/мин. Это невысокая скорость, но гарантированно позволяющая обеспечить должную обработку без слесарных манипуляций, которые займут гораздо большее время, чем «потеря» скорости протачивания.

На каждом автомобиле – это разное значение. В данном случае – 60 об/мин. Необходимо «поймать» эту разницу и с помощью плавной регулировки оборотов задать скорость вращения протачиваемого диска немного меньшее значение. В данном случае – 50…55 об/мин. Это невысокая скорость, но гарантированно позволяющая обеспечить должную обработку без слесарных манипуляций, которые займут гораздо большее время, чем «потеря» скорости протачивания.

Сравните проточку Hunter с другой хорошей проточкой:

Позвоните нам, и мы готовы ответить на все вопросы, которые не попали в этот обзор.

новинка

Под заказ

Hunter ACEPRO Станок для проточки тормозных дисков пассажирских автомобилей и пикапов

Диаметр диска (внутренний захват): 12-23″

1 531 424руб

Под заказ

Подробнее

Добавить к сравнениюПерейти к сравнению

новинка

Под заказ

Hunter ACEPAS Станок для проточки тормозных дисков пассажирских автомобилей и пикапов

Диаметр диска (внутренний захват): 12-23″

1 369 094руб

Под заказ

Подробнее

Добавить к сравнениюПерейти к сравнению

Токарный станок Токарный станок Замораживание автомобильного тормоза D.

.. | Стоковое видео

.. | Стоковое видео Сэкономьте до 20% на первом заказе •

Apply HELLO20

Похожие категории

- движение,

- дрель,

- технология,

- производство,

- промышленность,

- машиностроение,

- шлифовка,

- автомобиль,

- жизнь,

- автомобильные тормоза,

- двигатель,

- движение,

- завод,

- машина,

- промышленность

Можно ли зарабатывать деньги, обрабатывая роторы?

Многие автопроизводители вкладывают больше «мяса» в роторы по сравнению с тем, что было десять лет назад. Кроме того, оригинальные составы керамических тормозов минимизируют износ ротора благодаря менее агрессивным составам, которые переносят слой фрикционного материала на ротор. Это означает, что роторы служат дольше и имеют два или более комплекта колодок.

Кроме того, оригинальные составы керамических тормозов минимизируют износ ротора благодаря менее агрессивным составам, которые переносят слой фрикционного материала на ротор. Это означает, что роторы служат дольше и имеют два или более комплекта колодок.

Есть ли прибыль в обработке роторов? Да, но вы должны быть готовы изменить свое мышление и процедуры. Ваш цех также должен быть готов брать больше за механическую обработку роторов.

ПЕРЕДУМАЙТЕ,

НЕ РОТОРЫ

Вы можете подумать, что механическая обработка роторов невыгодна по сравнению с установкой новых роторов, но верно и обратное. Рабочая сила в магазине не требует запасов и не должна доставляться магазином запчастей. Вам просто нужно сделать это строкой в заказе на ремонт, а не отдавать его при каждой работе с тормозами.

Вы можете подумать, что установка новых роторов исключает возможность возврата. Однако этот миф создает больше камбэков, чем решает. Эти возвраты часто начинаются с обвинения новых колодок и заканчиваются тем, что покупателю приходится возвращать второй или третий раз, пока кто-нибудь не вытащит циферблатный индикатор и микрометр.

Установка новых роторов не избавляет от необходимости использовать микрометр или циферблатный индикатор. При каждой работе с тормозной системой вы всегда должны измерять биение (ротор и фланец) и размеры ротора перед выполнением обслуживания тормозов.

После восстановления поверхности ротора или установки нового ротора необходимо измерить биение ротора при его установке на транспортное средство в качестве метода контроля качества. Новый ротор может иметь чрезмерное биение при установке на транспортное средство из-за наложения допусков.

Часто говорят, что никогда не следует обрабатывать новые роторы. Но что, если биение превышает спецификации производителя, когда на транспортное средство устанавливается новый ротор? Это когда допустимо вытачивать новый ротор на тормозном токарном станке на автомобиле. Это помогает совместить роторы с фланцем ступицы.

РАСПОЛОЖЕНИЕ ОБОРУДОВАНИЯ

Слишком долго тормозные станки (настольные и автомобильные) были отодвинуты к задней части цеха. Это может убить производительность. Тормозной токарный станок может быть шумным и грязным оборудованием, если он не работает должным образом, но необходимость пройти через полцеха несколько раз может сделать его убийцей производительности. Расположите свой тормозной станок там, где вы выполняете большую часть тормозной работы.

Это может убить производительность. Тормозной токарный станок может быть шумным и грязным оборудованием, если он не работает должным образом, но необходимость пройти через полцеха несколько раз может сделать его убийцей производительности. Расположите свой тормозной станок там, где вы выполняете большую часть тормозной работы.

АДАПТЕРЫ И ПРИНАДЛЕЖНОСТИ

Отсутствие подходящих адаптеров и принадлежностей может снизить производительность. Необходимость настраивать токарный станок несколько раз для одного и того же ротора или вырезать биение ротора из-за ошибки монтажа может быть очень неприятной. Правильные адаптеры и аксессуары могут ускорить настройку и предотвратить ошибки.

Движение ротора или вибрация – враги хорошего реза. Современные адаптеры, будь то конус, патрон или тип, используемый на автомобильных токарных станках, предназначены для полного контакта с областью болта ротора, что снижает риск смещения. Они также имеют большую массу, что помогает снизить вибрации.

ВСЕГДА СНИМАЙТЕ РОТОР

Во время каждой работы по торможению всегда следует снимать ротор (незахваченный) по двум причинам. Сначала следует снять ротор, чтобы очистить от коррозии фланец и шляпку ротора. Во-вторых, необходимо снять ротор, чтобы измерить биение во фланце колеса.

Даже если вы используете автомобильный токарный станок для тормозов, вы всегда должны снимать ротор перед его обточкой. Может показаться, что снятие ротора нейтрализует преимущество автомобильного токарного станка в плане экономии времени, но это важный шаг, который может помочь подчеркнуть главное преимущество этого типа токарного станка — уменьшение биения и разброса толщины.

ИЗМЕРЯЙТЕ ВСЕГДА

Вы можете подумать, что вам не платят за измерение толщины и биения, но платят ли вам за возврат? Даже если вы устанавливаете новый ротор, вы настраиваете себя на возврат, если не измеряете с помощью микрометра или циферблатного индикатора. Даже у «идеального» ротора будет биение, если его надеть на фланец с биением или коррозией.

РЕЗКА ЗА ОДИН ПРОХОД

Резка ротора за один проход необходима для повышения производительности. Для некомпозитных роторов можно взять до 0,020 дюйма с каждой стороны, сохраняя при этом приемлемую отделку. Однако в случае составного ротора или ротора с твердыми точками глубину следует уменьшить, вероятно, ниже 0,010 дюйма на сторону. для качественной отделки. Для удаления такого большого количества материала необходимо иметь острые биты.

Чтобы быстро разрезать ротор, вы должны работать медленно с поперечной подачей. Резка слишком быстро снизит качество резки и может вызвать вибрацию. Ротор большего диаметра должен вращаться медленнее, чем ротор малого диаметра. Односкоростные токарные станки настроены на более низкую скорость самого большого приложения, для которого они предназначены. Обычно это около 0,002 дюйма на оборот.

Для скорости оправки действуют те же правила, что и для поперечной подачи: чем больше деталь, тем медленнее подача. Опять же, однопроходные токарные станки устанавливаются на самую низкую скорость, обычно около 100 об/мин.