Установка грм на ваз 2112 16 клапанов: Как выставить метки ГРМ ВАЗ-2112 16 клапанов: фото и видео

Замена и натяжка ремня ГРМ ВАЗ 2110 8 и 16 клапанов

Своевременная замена ремня ГРМ предотвратит его обрыв и, следовательно, сложный и дорогостоящий ремонт, который за ним обязательно последует. Для своевременного обнаружения неисправностей в системе газораспределительного механизма, нужна систематическая проверка его состояния. На ваз 2110, 2112 эту проверку необходимо проводить при пробеге каждые 15 тысяч километров, а замену деталей при пробеге 50 тысяч. Не нужно лениться и проверять состояние ремня ГРМ регулярно, что сохранит вам значительную сумму на последующем ремонте после его обрыва.

Проверку ремня ГРМ ВАЗ 2110, 2112 на возможные дефекты выполняем следующим образом. Снимаем защитную крышку, предварительно открутив 6 болтов и осматриваем его. Что нужно искать? Признаками неисправности считаются трещины, появление торчащих ниток, износ зубчатой поверхности, сильная потертость, углубления или различного рода выпуклости, а также наличие масла на поверхности ремня. При обнаружении выше перечисленных неисправностей, его необходимо заменить.

Замену ремня ГРМ ВАЗ 2110, 2112 8 клапанов производим следующим образом:

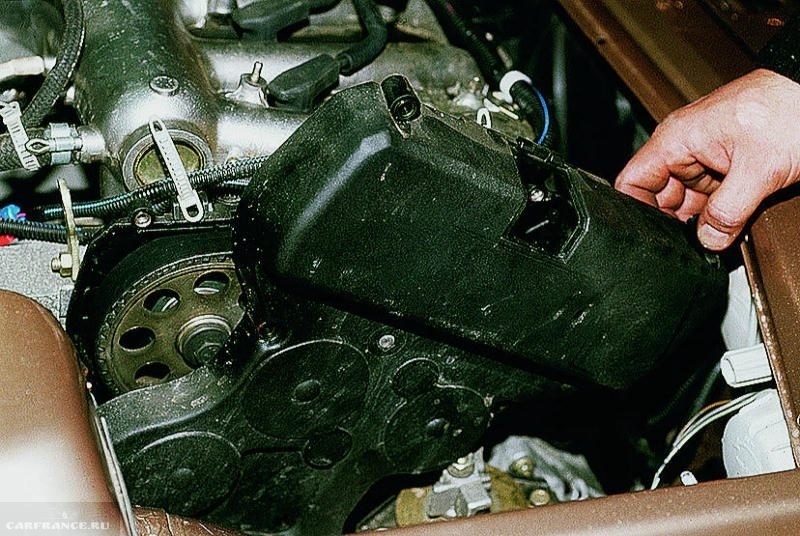

1. Снимаем защитный кожух, брызговик моторного отсека, а также ремень генератора.

2. Домкратим правую сторону, включаем 4 или 5 передачу, и вращая колесо, устанавливаем поршень первого цилиндра в ВМТ. Для это метка на шкиве распредвала должна совместиться с метко на корпусе двигателя.

3. Проверяем совпадение меток маховика.

Если на маховике метки не совпали, то делаем еще оборот до совпадения меток на шкиве распредвала и снова проверяем.

4. Ослабляем гайку крепления натяжного ролика, а также, повернув ролик, ослабляем натяжение ремня ГРМ.

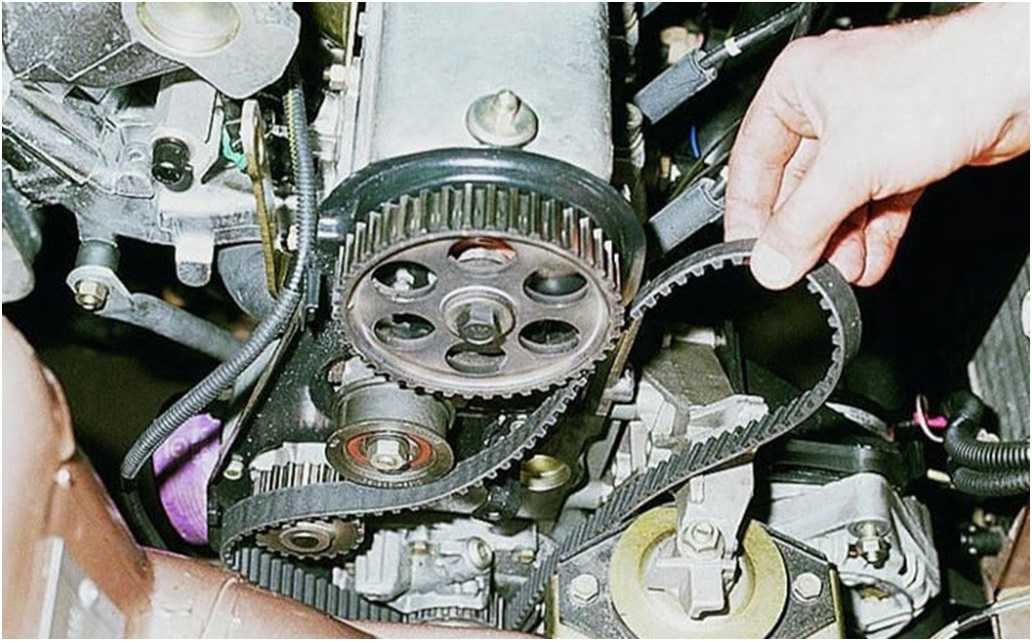

5. Снимаем ремень со шкива распределительного вала, ролика, а также шкива водяной помпы.

6. Затем снимаем шкив генератора. Чтобы открутить болт крепления, нужно зафиксировать коленвал от прокручивания.

Снимаем заглушку в картере и при помощи монтировки и крупной отвертки помощник удерживает маховик за зубья венца.

Снимаем заглушку в картере и при помощи монтировки и крупной отвертки помощник удерживает маховик за зубья венца.7. Выкручиваем болт, вынимаем его вместе с шайбой и снимаем шкив привода генератора.

8. Снимаем ремень ГРМ с зубчатого шкива полностью.

9. Перед установкой нового, очищаем от грязи и смазки все шкивы, а также натяжной ролик. Если замена происходит на 50 тысячах пробега, то меняем и сам ролик.

10. Установка всех деталей привода газораспределительного механизма производится в порядке, обратном снятию. Шкив генератора устанавливается так, чтобы отверстие 1 попало на установочную втулку 2.

11. При установке ремня ГРМ необходимо правильно осуществить его натяжку (см. ниже).

12. Проверяем работоспособность подшипника. Если при его проворачивании чувствуется заедание, люфт или видны следы протекания смазки, то натяжной ролик необходимо заменить.

14. Новый подшипник устанавливаем в обратном порядке, при этом отверстия под ключ должны быть наружу.

Если натяжка слишком слабая возможно перескакивание по зубьям на шкиве распредвала, что приводит к нарушению фаз газораспределения. Слишком сильная натяжка чревата быстрым износом подшипников водяной помпы и натяжного ролика. Также нарушение регулировки приводит к быстрому износу ремня ГРМ.

• Поворачиваем на два зуба шкива распределительного вала, коленчатый вал в обратном направлении (против часовой стрелки), чтобы натянуть ремень.

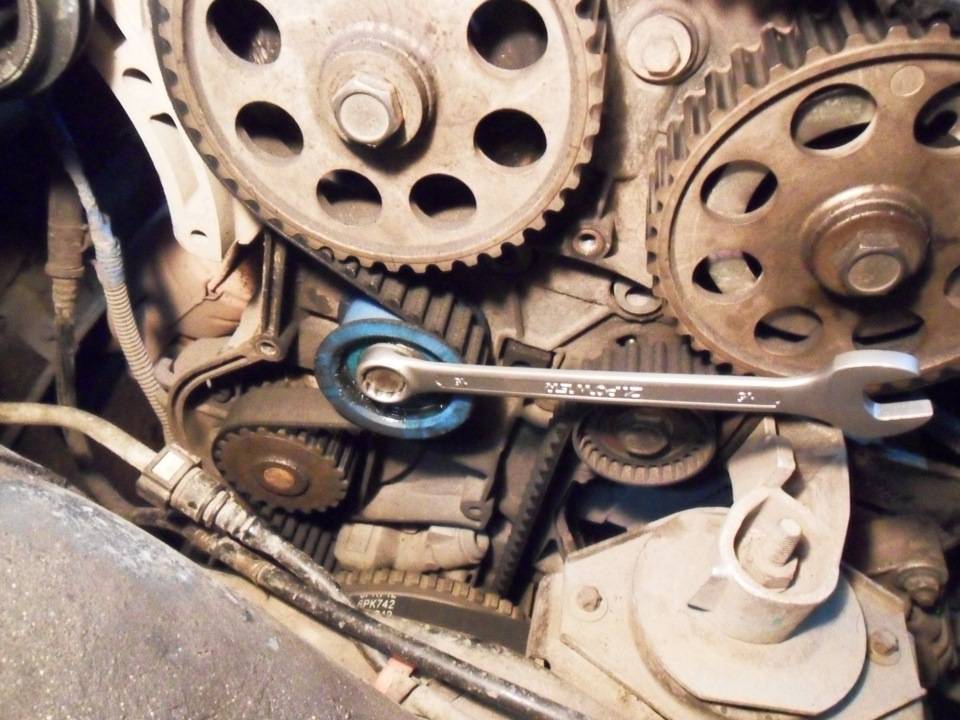

• Проверяем натяжение. Если все правильно то он должен поворачиваться на 90 градусов от усилия пальцев, между шкивами, как на рисунке:

• Если натяжение не соответствует, ослабляем гайку крепления и поворачиваем ролик против часовой стрелки где-то на 10 градусов, для ослабления-против часовой.

• Поворачивать следует специальным ключом, а при его отсутствии, вставляем два сверла в отверстия и, с помощью отвертки, поворачиваем в нужную сторону.

Удерживая ролик, затягиваем гайку крепления.

Удерживая ролик, затягиваем гайку крепления.• Поворачиваем коленчатый вал на два оборота и проверяем натяжение, как на рисунке выше. При необходимости, повторяем натяжку.

Поворачивать коленчатый вал за шкив распределительного вала категорически запрещено.

Замена ремня ГРМ на 16 клапанном двигателе осуществляется в той же последовательности, что и на 8 клапанном

Натяжка ремня ГРМ на ВАЗ 2112 и других

Правильная натяжка ремня ГРМ на автомобилях производства завода «АвтоВАЗ» является несложной, однако требующей определенных специальных познаний процедурой.

Алгоритм действий может немного различаться в зависимости от модели силового агрегата, а не от марки авто. Отличия существуют в процедуре замены и натяжки ремня на 8-ми клапанных и 16-ти клапанных моторах. О том, как натянуть ремень ГРМ на обоих типах автомобильного «сердца», читайте далее.

Четырехцилиндровые восьмиклапанные силовые агрегаты чаще встречаются на:

- ВАЗ-2108 — 2115;

- ВАЗ-2110 — 2111.

Шестнадцатиклапанные двигатели в основном применяются:

- На ВАЗ-2112;

- Лада приора;

- Лада калина;

- Лада ларгус;

- Лада гранта;

- Лада веста.

Некоторое количество автомобилей семейства «Самара 2» также оснащалось 16-ти клапанными моторами. Помимо этого, такие двигатели ставились и на модели 2110-2111.

Содержание

- Когда производится натяжка ремня газораспределительного механизма

- Натяжка ремня на 8-ми клапанных моторах ВАЗ

- Натяжка ремня на 16-ти клапанных моторах ВАЗ

Когда производится натяжка ремня газораспределительного механизма

Натяжка ремня ГРМ ВАЗ-2112 и других моделей ВАЗ производится в следующих случаях:

- Установка нового ремня;

- Ослабление ремня;

- «Проскакивание» ремня с нарушением регулировки ГРМ;

- Замена натяжного ролика и других механизмов привода ГРМ.

Если причиной вмешательства является обрыв или «проскакивание» ремня, предварительно следует убедиться в целостности клапанов. Оборвавшийся газораспределительный механизм (привод) приводит к повреждению двигателя на 16-ти клапанных силовых агрегатах объемом 1.5 литра. Однако в случаях обрыва привода на высоких оборотах, клапаны и ЦПГ разрушаются и на других моторах.

Оборвавшийся газораспределительный механизм (привод) приводит к повреждению двигателя на 16-ти клапанных силовых агрегатах объемом 1.5 литра. Однако в случаях обрыва привода на высоких оборотах, клапаны и ЦПГ разрушаются и на других моторах.

Проверяют работоспособность ГРМ на ВАЗ-2114 и других моделях, оснащенных 8-ми клапанными агрегатами, путем проворачивания распредвала вручную. Исправный механизм должен с некоторым усилием провернуться. Неисправный, как правило, не поддается воздействию.

Во время процедуры необходимо проверить компрессию в каждом из цилиндров. Простейшим способом сделать это является плотное закрытие свечного отверстия бумагой. При наличии давления в цилиндре заглушку на определенном этапе проворачивания распредвала выбивает с посадочного места.

Аналогичную проверку на 16-ти клапанных двигателях проводить не рекомендуется. Слишком велик риск повреждения изначально исправного клапанного механизма. В поршнях полуторалитровых моторов этого типа нет проточек. Поэтому клапаны, опускающиеся вниз, гнутся при контакте с поверхностью поршня.

Слишком велик риск повреждения изначально исправного клапанного механизма. В поршнях полуторалитровых моторов этого типа нет проточек. Поэтому клапаны, опускающиеся вниз, гнутся при контакте с поверхностью поршня.

Натяжка ремня на 8-ми клапанных моторах ВАЗ

Перед тем, как натянуть ремень ГРМ на ВАЗ, следует выполнить следующие подготовительные работы:

- Вывесить и снять правое переднее колесо;

- Выкрутить 3 болта крепления передней крышки привода ГРМ;

- Снять крышку;

- Ключом «на 17» ослабить затяжку натяжного ролика.

После этого следует сверить метки привода. Одна из них, расположенная на шкиве коленвала, должна совпадать с установочным усиком задней крышки. Одновременно с этим сверяют метку на маховике. Она должна быть на одном уровне с установочной меткой на приливе блока.

ВАЖНО! В реальности достичь точного совпадения меток удается не всегда. Поэтому механизм настраивают с погрешностью +/- 1-2 мм.

Это не оказывает заметного влияния на ходовые качества автомобиля.

Если метки совпадают, вопрос о том, как натянуть ремень ГРМ, можно считать решенным. Не снимая ремня, необходимо подвинуть ослабленный натяжной ролик вправо таким образом, чтобы возникло необходимое натяжение. После этого ролик намертво затягивают. Для регулировки ролика используется специальный «рогатый» ключ. При его отсутствии можно воспользоваться двумя крестовыми отвертками, которые вставляют в специальные отверстия на ролике.

При несовпадении меток ремень ГРМ на ВАЗ-2109 необходимо снять со шкивов. После этого сами шкивы по отдельности выставляются по меткам. Обратный монтаж ремня лучше начинать с задней ветви. После его установки ролик затягивают.

ВАЖНО! Шкивы, расположенные по меткам, при установке ремня ГРМ ВАЗ-2114 и других переднеприводных моделей, могут смещаться на 1-2 зуба. Если подобное происходит, выставлять метки следует с погрешностью влево, позволяющей компенсировать смещение.

После установки ремня шкивы сами встанут в необходимое положение.

Необходимо закончить натяжку и фиксацию ремня, после чего вручную провернуть двигатель на 2-3 оборота за шкив коленвала. Для этого удобно использовать головку «на 19» с удлинителем. КПП должна стоять на «нейтрали». Если после проворачивания метки не сместились относительно друг друга, процедуру можно считать оконченной. Сборку производят в обратной последовательности.

Следует ответить на вопрос о том, как проверить состоятельность натяжения. Для этого необходимо зажать ремень между большим и указательным пальцем и повернуть на 90°. Мастер должен быть в состоянии сделать это, иначе ремень считают чрезмерно натянутым.

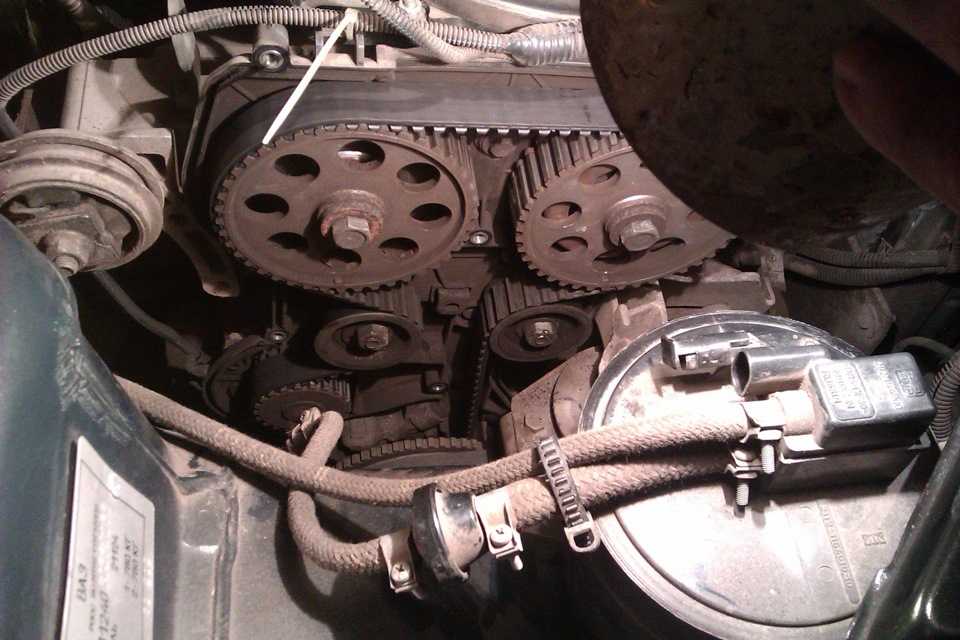

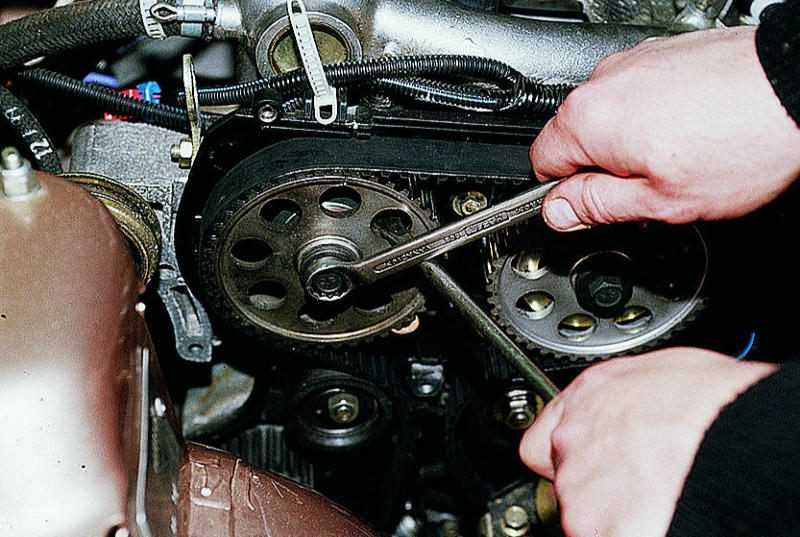

Натяжка ремня на 16-ти клапанных моторах ВАЗ

Натяжка ремня ГРМ на приоре и других автомобилях, оборудованных 16-ти клапанными моторами, в целом производится аналогичным образом.

Однако есть небольшие отличия. Так, крышка газораспределительного механизма этих двигателей крепится на 6-ти, а не на 3-х болтах, как в предыдущем случае.

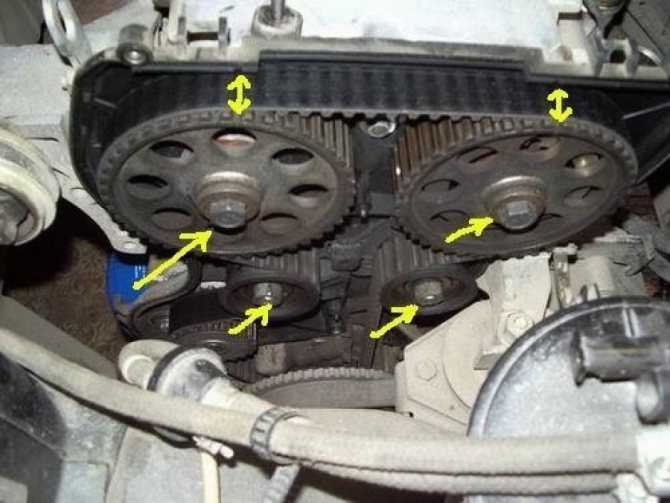

Помимо этого, натяжка ремня ГРМ на силовых агрегатах «ВАЗ-2112» (16 клапанов) осуществляется с помощью двух роликов. Один из них подвижный, использующийся для натяжения. Второй — опорный.

Натягивая ремень «приоровского» мотора или мотора 2112, необходимо соблюдать особую осторожность. Надев и натянув его, необходимо в обязательном порядке попытаться провернуть двигатель вручную.

Если коленвал не удается прокрутить, следует еще раз проверить правильность установки меток. На этих моторах ошибка практически всегда приводит к повреждению клапанов и поршневой группы.

Эудженио,77 • Система изменения фаз газораспределения Toyota. Evolution Условно 4-го поколения. тип — привод ГРМ цепной на оба распредвала, механизм изменения фаз газораспределения с лопастным ротором в звездочке впускного распредвала. Применяется для двигателей серий НЗ, АЗ, ЗЗ, СЗ, КР, 1ГР-ФЭ тип’04. Система VVT-i (Variable Valve Timing — интеллектуальная) позволяет плавно изменять фазы газораспределения в зависимости от условий работы двигателя. Это достигается поворотом впускного распределительного вала относительно ведущей звездочки в пределах 40-60° (угол поворота коленчатого вала).

Привод изменения фаз газораспределения Привод VVT с лопастным ротором устанавливается на впускной распределительный вал. Когда двигатель остановлен, стопорный штифт удерживает ротор в положении максимального замедления для нормального запуска. Для некоторых модификаций используется вспомогательная пружина, которая прикладывает крутящий момент в направлении опережения для возврата ротора и надежной работы блокировки после выключения двигателя.

ECM управляет подачей масла в камеру опережения и замедления с помощью соленоида на основе сигналов датчиков положения распределительного вала. При остановленном двигателе золотник клапана перемещается под действием пружины для обеспечения максимального угла запаздывания.

Опережение . ECM переключает соленоид в положение опережения и перемещает золотник управляющего клапана. Моторное масло под давлением подается к ротору в камере опережения, поворачивая его вместе с распределительным валом в направлении опережения. Замедлитель .  ECM переключает соленоид в положение замедления и перемещает золотник регулирующего клапана. Моторное масло под давлением подается к ротору в тормозной камере, поворачивая его вместе с распределительным валом в сторону запаздывания. ECM переключает соленоид в положение замедления и перемещает золотник регулирующего клапана. Моторное масло под давлением подается к ротору в тормозной камере, поворачивая его вместе с распределительным валом в сторону запаздывания.Удержать . ECM вычисляет целевой угол в соответствии с условиями движения и после достижения заданного положения переводит регулирующий клапан в нейтральное положение до следующего изменения внешних условий. Режимы работы

Обзор двигателей Toyota |

«Продвижение» вашей позиции на рынке

Цепи и шестерни ГРМ — это детали двигателя, которые обычно заменяются при капитальном ремонте двигателя или при достижении им большого пробега. Со временем изнашиваются зубья шестерен и растягиваются цепи. Это может вызвать шум, запаздывание фаз газораспределения (и опережения зажигания, если двигатель также имеет распределитель с кулачковым приводом), а также заметное снижение производительности и экономии топлива. Новая цепь ГРМ, звездочка кулачка и звездочка кривошипа восстановят кулачковый привод и уберут «отстой из системы».

Со временем изнашиваются зубья шестерен и растягиваются цепи. Это может вызвать шум, запаздывание фаз газораспределения (и опережения зажигания, если двигатель также имеет распределитель с кулачковым приводом), а также заметное снижение производительности и экономии топлива. Новая цепь ГРМ, звездочка кулачка и звездочка кривошипа восстановят кулачковый привод и уберут «отстой из системы».

Чего никогда не стоит делать, так это заменять цепь привода ГРМ без замены обеих звездочек. Все три компонента изнашиваются, поэтому установка новой цепи на изношенные звездочки сократит срок службы новой цепи. И в зависимости от того, насколько сильно изношены зубья шестерни, у вас все еще может быть шум и / или люфт в системе.

Кулачковые звездочки с нейлоновыми зубьями часто выходят из строя при большом пробеге, когда пластик становится хрупким и трескается или отслаивается от шестерни. Большая часть мусора попадает в масляный поддон, где он может засорить сетчатый фильтр масляного насоса. Это, в свою очередь, могло привести к выходу двигателя из строя, поскольку он блокировал подачу масла к подшипникам.

Это, в свою очередь, могло привести к выходу двигателя из строя, поскольку он блокировал подачу масла к подшипникам.

Следовательно, если вы восстанавливаете двигатель, в котором произошел такой отказ, рекомендуется заменить как масляный насос, так и датчик. Вы не можете рассчитывать на очистку, чтобы удалить весь мусор из пикапа. Кроме того, обязательно тщательно промойте все масляные каналы, так как мусор, вероятно, разбросан по всему двигателю.

Повышение производительности

Если вы строите высокопроизводительный двигатель, использование штатной бесшумной зубчатой цепи ГРМ и комплекта нейлоновых шестерен приведет к проблемам. Стандартные детали рассчитаны на бесшумную работу, а не на более высокие нагрузки, создаваемые высокопроизводительным распределительным валом и клапанным механизмом. Более жесткие пружины клапанов, более высокие подъемные кулачки и коромысла, а также более высокие обороты двигателя увеличивают нагрузку на цепь ГРМ и шестерни. Высокопроизводительному двигателю требуется усиленный кулачковый привод повышенной прочности и надежности.

Высокопроизводительному двигателю требуется усиленный кулачковый привод повышенной прочности и надежности.

Для вашего типичного двигателя V8 с толкателем это обычно означает модернизацию до одно- или двухроликовой цепи ГРМ и набора стальных шестерен. В комплектах ГРМ более высокого уровня обычно используются звездочки из стальной заготовки, размер которых может быть немного больше, чтобы устранить провисание цепи ГРМ. Звездочки подвергаются термообработке и/или покрытию для повышения износостойкости и долговечности. В менее дорогих комплектах чаще используются звездочки из ковкого чугуна или чугуна с индукционной закалкой.

Одной из наиболее важных особенностей любой высокопроизводительной цепи ГРМ и комплекта шестерен является возможность регулировки. Большинство из них имеют несколько шпоночных канавок, прорезанных в звездочке кривошипа, которые позволяют вам опережать или замедлять фазы газораспределения. Другие имеют регулировки на кулачковом механизме, которые позволяют легко продвигать или замедлять распределительный вал без необходимости тянуть гармонический балансир и звездочку кривошипа.

Когда вы устанавливаете комплект ГРМ, состоящий из трех частей, на конкретный двигатель, вы должны измерить «центральное расстояние» от коленчатого вала до распределительного вала, чтобы определить наилучшую посадку. Расстояние между центрами можно определить, измерив диаметр коленчатого вала, затем диаметр носовой части распределительного вала, затем расстояние от верхней части кулачка до нижней части кривошипа, а затем вычтя половину диаметра каждого вала. Да, это требует математических расчетов и тщательных измерений, но если вы хотите, чтобы цепь подходила правильно и не была слишком тугой или слишком свободной, вам нужно подобрать детали к блоку.

Если вы строите ходовой двигатель вторичного рынка с приподнятым кулачком, вам, очевидно, понадобится комплект ГРМ с более длинной цепью. Комплект ГРМ со стоковыми размерами не подойдет.

Другие варианты кулачкового привода

Другим вариантом является полная замена цепи ГРМ на двойную зубчатую передачу или установку ременного привода.

Двойные зубчатые передачи обеспечивают чрезвычайно точную синхронизацию, но обычно не рекомендуются для двигателей, обороты которых превышают 7000 об/мин. Тем не менее, они чрезвычайно прочны и исключают любой риск разрыва или растяжения цепи. Большинство доступных зубчатых передач представляют собой установки с болтовым креплением, которые не требуют какой-либо специальной обработки.

Единственным недостатком зубчатого привода является то, что его можно считать несколько шумным, издавая звук, похожий на звук вентилятора. Это, очевидно, не проблема в гоночном автомобиле, но это может быть проблемой в уличных/полосных или уличных приложениях.

В ременных приводах для поворота кулачка используется зубчатый резиновый ремень, аналогичный резиновому зубчатому ремню с верхним кулачком. Ремни бесшумны и имеют тенденцию поглощать гармоники коленчатого вала и клапанного механизма, что способствует точности фаз газораспределения на более высоких оборотах двигателя.

Ременные передачи также могут выдерживать высокие нагрузки, но могут не иметь такой долговечности, как цепные или зубчатые передачи.

Распредвал с верхним расположением распредвала

В двигателях с верхним расположением распредвала, таких как Ford 4,6 л V8 и аналогичных двигателях, установка привода распредвала аналогична двигателю с верхним распредвалом и ремнем ГРМ. Разница лишь в том, что этот двигатель (как и многие другие двигатели) использует две цепи, а не одну цепь.

Запасной комплект ГРМ для такого применения включает гораздо больше деталей, чем комплект из трех частей для толкателя V8. Помимо двух цепей, двухрядной звездочки кривошипа и отдельных шестерен для правого и левого кулачков, в комплект также входит пара натяжителей цепи (правого и левого), а также два рычага натяжителя и две направляющие цепи.

Одним из преимуществ использования цепного привода в системе OHC является то, что натяжение цепи можно поддерживать с помощью подпружиненных или гидравлических натяжителей. Это продлевает срок службы цепи, повышает точность синхронизации и снижает уровень шума. Пластиковые направляющие цепи также помогают гасить вибрации и гармоники цепи, улучшая работу клапанного механизма.

Пластиковые направляющие цепи также помогают гасить вибрации и гармоники цепи, улучшая работу клапанного механизма.

Очень важно заменять натяжители и направляющие на таких двигателях, потому что оригинальные детали обычно изнашиваются к моменту замены цепи. Обновления на вторичном рынке для комплектов ГРМ OHC могут включать в себя кривошипные и / или кулачковые звездочки из термообработанной стали со встроенными регулировками, которые позволяют вам опережать или замедлять фазы газораспределения.

Установка комплекта газораспределительного механизма OHC может быть сложной из-за многочисленных и часто запутанных меток газораспределения на некоторых двигателях. Убедитесь, что вы знаете, какие метки использовать правильно и как они должны располагаться. Кроме того, на многих двигателях с двумя верхними кулачками требуется специальный зажимной или фиксирующий инструмент для удержания и позиционирования кулачков во время установки и регулировки цепей. Подпружиненные гидравлические натяжители могут также иметь расцепляющий штифт, который необходимо удалить после установки этих деталей.

Независимо от того, имеет ли двигатель OHC или обычный двигатель с толкателем, всегда дважды проворачивайте коленчатый вал после установки цепи привода ГРМ, чтобы убедиться, что установочные метки совпадают. Лучше поймать ошибку сейчас, когда ее можно легко исправить.

Если вы восстанавливаете серийный двигатель с верхним расположением распредвала, обратите внимание на изношенные натяжители цепи. Показательным примером является скрежет, исходящий из области крышки цепи ГРМ в 2000-’03 Ford Crown Victoria и Mercury Grand Marquis 9.0252 с 4,6-литровым двигателем V8.

Согласно бюллетеню технического обслуживания Ford 03-15-7 , чрезмерный износ рычагов натяжителя цепи привода ГРМ может вызвать шум. Натяжной рычаг имеет алюминиевую основу с нейлоновой поверхностью. Поэтому, если вы обнаружите частицы нейлона и/или алюминия в моторном масле, это означает, что натяжитель и рычаги натяжителя также необходимо заменить.

Номера деталей Ford для натяжителей 2000 модельного года: F6AZ-6L266-DA (RH) и F6AZ-6L266-CA (LH). Для моделей 2001-03 годов номера деталей натяжителя: 1L3Z-6L266-AA (правый) и XL1Z-6L266-AA (левый). Натяжные рычаги: 1L2Z-6L253-AA (правый) 1L2Z-6L253-AA (левый).

Для моделей 2001-03 годов номера деталей натяжителя: 1L3Z-6L266-AA (правый) и XL1Z-6L266-AA (левый). Натяжные рычаги: 1L2Z-6L253-AA (правый) 1L2Z-6L253-AA (левый).

Вы всегда должны проверять базу данных бюллетеней технического обслуживания для любого двигателя, который вы восстанавливаете, чтобы узнать, есть ли какие-либо известные проблемы с кулачковым приводом. Ford TSB 97-2-8, например, описывает стук при запуске двигателя после того, как двигатель простоял всю ночь, который можно услышать на моделях Ford Contour 1995 года и Mercury Mystique с DOHC 2,5 л V6. Утечка масла из натяжителей цепи приводит к тому, что цепь ГРМ на мгновение начинает тереться о храповик натяжителя при первом запуске двигателя. Шум длится всего пару секунд и исчезает, как только двигатель увеличивает давление масла.

Решение, по словам Форда, заключается в замене оригинальных компонентов натяжителя цепи деталями новой конструкции. К ним относятся два натяжителя цепи ГРМ F5RZ-6L266-CA, левый адаптер натяжителя F5RZ-6C275-BA, правый адаптер натяжителя F5RZ-6C275-AA, левый рычаг натяжителя цепи F6RZ-6L253-AA и правый рычаг натяжителя цепи F6RZ-6L253-BA. Одновременно следует заменить две цепи ГРМ и направляющие в сборе.

Одновременно следует заменить две цепи ГРМ и направляющие в сборе.

Опережение фаз газораспределения

Опережение фаз газораспределения обычно улучшает приемистость, крутящий момент на низких оборотах и резкое ускорение до определенного момента. Это особенно полезно в более тяжелых автомобилях с автоматической коробкой передач. Из-за этого большинство гидравлических кулачков для уличных и уличных/полосных гонок имеют опережение около 4 °, уже встроенное в шлифовку. Во многих приложениях вы можете получить прирост производительности, увеличив фазы газораспределения еще на 2-4°.

Еще одной причиной для опережения фаз газораспределения является компенсация растяжения цепи по мере того, как двигатель накапливает километры. Когда цепь растягивается, это меняет соотношение между кулачковой и кривошипной звездочками, что замедляет фазы газораспределения.

На стандартном двигателе со стандартными компонентами газораспределения нет никаких регулировок, и вы просто собираете детали единственным способом, которым они будут работать. В звездочке кривошипа прорезан один шпоночный паз, а в звездочке кулачка – одно отверстие под штифт.

В звездочке кривошипа прорезан один шпоночный паз, а в звездочке кулачка – одно отверстие под штифт.

Здесь предполагается, что все детали были точно обработаны и что шпоночный паз в кривошипе точен, положение штифта на кулачке точное, а соответствующий паз на звездочке кривошипа и отверстие в звездочке кулачка также в правильном месте. Обычно они есть, но иногда их нет. Это означает, что синхронизация кулачка может быть точно установлена, или она может быть опережающей или отставать. Без проверки синхронизации камеры вы не сможете узнать.

Производственные допуски иногда могут накладываться друг на друга, вызывая нежелательные изменения, которые ухудшают работу двигателя.

«Градус» кулачка — это метод, позволяющий определить, когда клапаны открываются и закрываются относительно положения верхней мертвой точки (ВМТ) поршня №1. Это делается путем прикрепления градусного колеса к звездочке коленчатого вала, которое считывает показания с шагом 360 °, и использования циферблатного индикатора для проверки положения верхней мертвой точки поршня № 1, а затем для проверки толкателя, чтобы определить, когда клапан начинает открываться. .

.

В первую очередь необходимо убедиться, что поршень находится в ВМТ, когда шкив кривошипа или гармонический балансир показывает 0° или ВМТ. Нередко можно найти стандартный кривошип со шпоночным пазом, срезанным на 5-8° от ВМТ! На штатном двигателе разницы особой не будет. Но на мощном двигателе это неприемлемо.

Если шпоночная канавка коленчатого вала и звездочка правильно выровнены, следующим шагом будет измерение момента, когда впускной клапан №1 начинает открываться. Это можно сделать с установленной головкой блока цилиндров, поместив циферблатный индикатор на конец толкателя № 1, или со снятой головкой, поместив циферблатный индикатор на толкатель клапана № 1.

Проверните коленчатый вал в нормальном направлении, установив подъемник на опорную окружность распределительного вала. Циферблатный индикатор должен показывать ноль до тех пор, пока кулачок не начнет перемещать подъемник и/или толкатель. Когда циферблатный индикатор показывает 0,050 дюйма подъема, обратите внимание на показание на градусном колесе как на точку открытия клапана. Продолжайте поворачивать рукоятку до тех пор, пока циферблатный индикатор не покажет максимальный подъем кулачка.

Продолжайте поворачивать рукоятку до тех пор, пока циферблатный индикатор не покажет максимальный подъем кулачка.

Опять же, обратите внимание на показания шкалы градусов. Продолжайте вращать кулачок, пока циферблатный индикатор снова не покажет 0,050 дюйма. Отметьте показание на градусном колесе как точку, в которой клапан закрывается. Повторите эту же процедуру для лепестка выпускного клапана №1 на кулачке.

Теперь вы можете сравнить точки открытия и закрытия кулачка с временными характеристиками, которые поставляются с кулачком. Если впускной клапан открывается на несколько градусов позже, чем указано в спецификации, кулачок запаздывает, и вы должны исправить это, добавив столько же дополнительных градусов опережения. Или, если камера соответствует спецификациям, но вы хотите попробовать еще пару степеней опережения, вы можете внести необходимые корректировки.

Определение степени опережения, обеспечивающей наилучшие результаты в том или ином двигателе, — это процесс проб и ошибок. Обычно вам нужно выбрать настройку, которая, как подсказывает опыт, хорошо работает с конкретным кулачком и набором головок цилиндров. Затем вы должны подтвердить это на динамометрическом стенде или тестовом треке (или дождаться отзыва от вашего клиента о том, доволен ли он работой двигателя или нет). Если вы не видите результатов, на которые надеялись, вам нужно вернуться назад и начать немного настраивать время так или иначе, пока движок не будет работать наилучшим образом.

Обычно вам нужно выбрать настройку, которая, как подсказывает опыт, хорошо работает с конкретным кулачком и набором головок цилиндров. Затем вы должны подтвердить это на динамометрическом стенде или тестовом треке (или дождаться отзыва от вашего клиента о том, доволен ли он работой двигателя или нет). Если вы не видите результатов, на которые надеялись, вам нужно вернуться назад и начать немного настраивать время так или иначе, пока движок не будет работать наилучшим образом.

Также рекомендуется использовать градусное колесо или компьютеризированное устройство для проверки кулачка, такое как Cam Doctor, для проверки точности самого распределительного вала. Большинство поставщиков кулачков отлично справляются с обработкой своей продукции, но иногда случаются ошибки. Лучше поймать неисправный кулачок до того, как он попадет в готовый двигатель, чем позже.

Еще кое-что, что вам нужно иметь в виду при опережении фаз газораспределения, — это величина зазора между поршнем и клапаном в двигателе и то, как на это повлияет синхронизация фаз газораспределения.

net

net