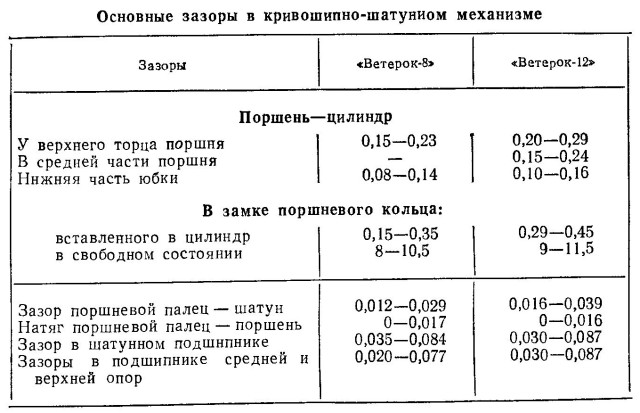

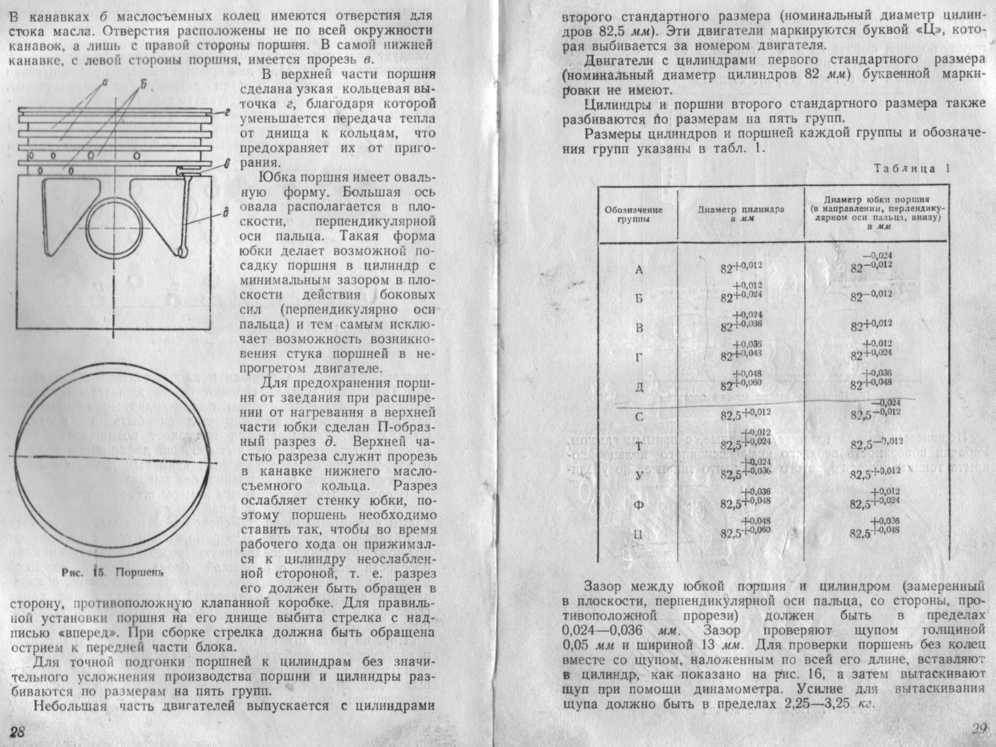

Зазор в поршневых кольцах: Зазор в замке поршневых колец

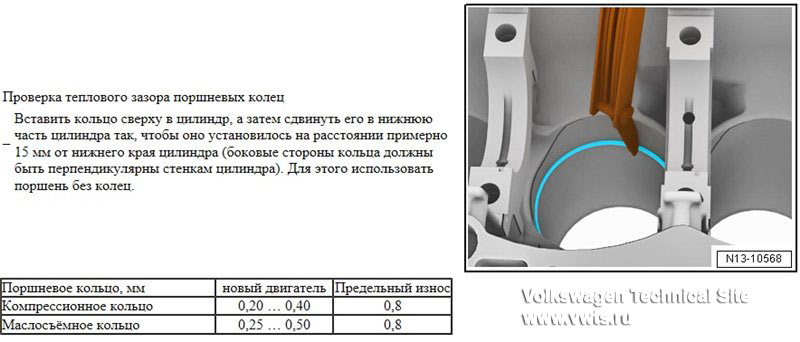

Тепловой зазор поршневых колец

Двигатель внутреннего сгорания фактически является тепловой машиной. В процессе работы такого двигателя целый ряд нагруженных деталей в конструкции ЦПГ и ГРМ подвергается температурному расширению в результате значительного нагрева. По этой причине для нормальной работы ДВС в отдельных конструкциях предусмотрена самостоятельная регулировка теплового зазора клапанов (при отсутствии гидрокомпенсаторов).

Рекомендуем также прочитать статью о том, что такое гидрокомпенсатор. Из этой статьи вы узнаете о назначении, устройстве и особенностях работы гидротолкателей.Регулировать тепловые зазоры клапанов необходимо каждые 30-40 тыс. км. пробега, а также в случае появления стука клапанов на холодном или горячем двигателе. Отдельного внимания также требует тепловой зазор между поршнем и цилиндром, а точнее тепловой зазор поршневых колец.

Содержание статьи

Какой зазор должен быть на поршневых кольцах

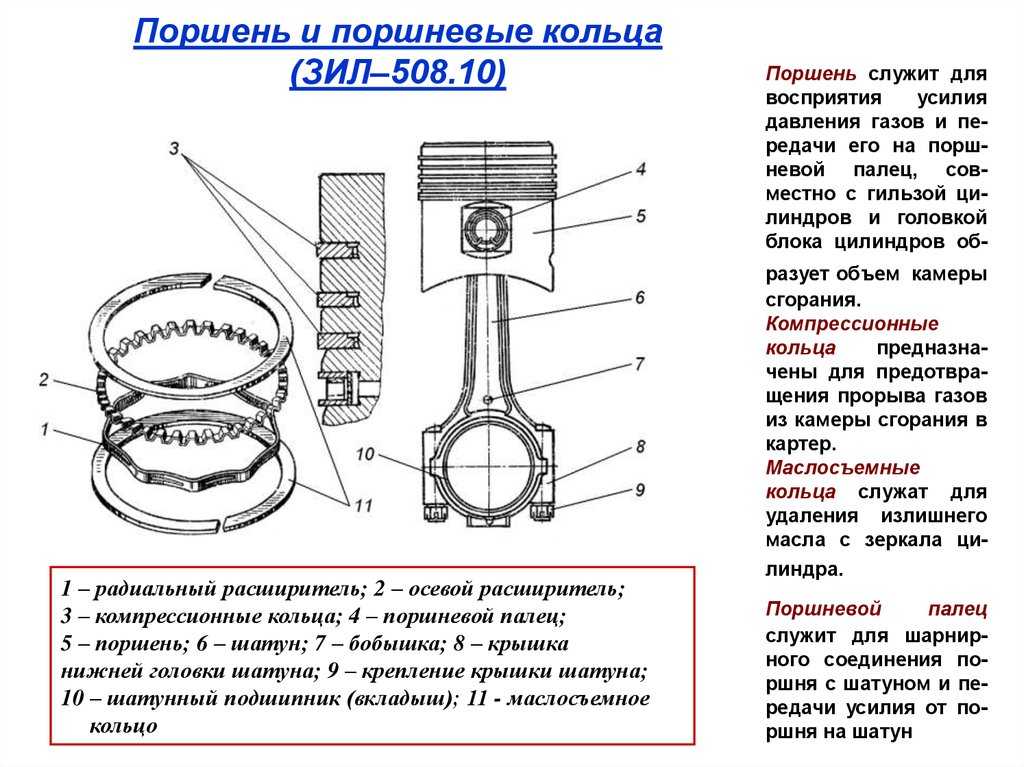

На поршень устанавливается два типа поршневых колец:

- компрессионные кольца;

- маслосъемные кольца;

Также компрессионные кольца делятся на верхнее компрессионное и нижнее компрессионное кольцо. Задачей данных колец является герметизация камеры сгорания и предотвращение прорыва значительной части отработавших газов в картер двигателя. Маслосъемные кольца осуществляют снятие излишков моторного масла со стенок цилиндра, благодаря чему масло не попадает в камеру сгорания в избыточном количестве.

Задачей данных колец является герметизация камеры сгорания и предотвращение прорыва значительной части отработавших газов в картер двигателя. Маслосъемные кольца осуществляют снятие излишков моторного масла со стенок цилиндра, благодаря чему масло не попадает в камеру сгорания в избыточном количестве.

Тепловой зазор в замке поршневых колец является важным параметром, который необходимо в обязательном порядке учитывать при подборе колец в процессе их замены или комплексного ремонта ЦПГ.

Такой ремонт обычно предполагает расточку блока цилиндров, установку ремонтных поршней и колец. Указанный тепловой зазор является допуском, который учитывает расширение детали с нагревом, то есть когда происходит изменение определенных параметров. Допустимый зазор между поршнем и цилиндром является таким зазором, при котором наблюдается нормальная работоспособность всех элементов. Детали весьма плотно подогнаны друг к другу, но при этом не происходит их повреждения и заклинивания.

Другими словами, допустимый зазор поршневых колец позволяет после теплового расширения добиться такого теплового пространства (зазор между поршнем и цилиндром), при котором плотно прижатые к стенкам цилиндров поршневые кольца создают надежное уплотнение. При этом расширившиеся под воздействием высокой температуры кольца должны сохранять подвижность в канавках на поршне и создавать надежное уплотнение, при этом не препятствуя нормальному перемещению поршня. Параллельно с этим поршневые кольца должны эффективно отводить избытки тепла от нагретых поршней.

При этом расширившиеся под воздействием высокой температуры кольца должны сохранять подвижность в канавках на поршне и создавать надежное уплотнение, при этом не препятствуя нормальному перемещению поршня. Параллельно с этим поршневые кольца должны эффективно отводить избытки тепла от нагретых поршней.

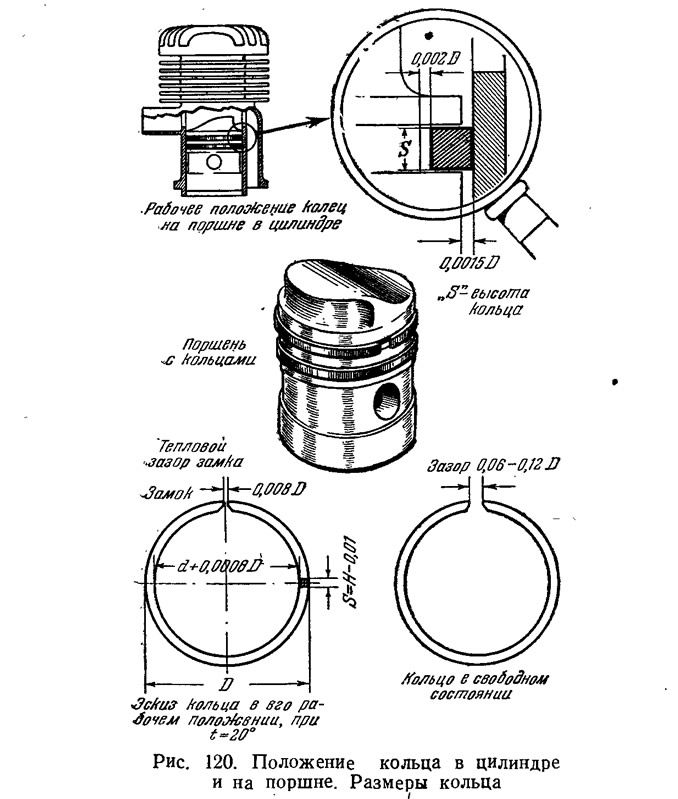

Поршневое кольцо не является цельным, так как имеет разрез (замок). Благодаря указанному разрезу удается избежать заклинивания при нагреве и достичь упругости кольца для плотного прижатия к стенкам цилиндра. После установки кольца на поршень и помещения поршня в цилиндр образуется зазор в замке поршневых колец. Такой зазор составляет 0.3- 0.6 миллиметра.

Замок поршневого кольца может быть выполнен в виде прямого или косого среза. Замок с прямым разрезом менее предпочтителен, так как в области краев среза создается сильное давление на стенки цилиндра. Данная особенность конструкции замка вызывает ускоренный износ зеркала цилиндров, после чего происходит утечка газов и повышается расход масла на угар. Увеличение зазора поршневого кольца от допустимых параметров ухудшает уплотнение. Уменьшение зазора колец может привести к их разрушению, заклиниванию или образованию задиров на стенках цилиндров.

Увеличение зазора поршневого кольца от допустимых параметров ухудшает уплотнение. Уменьшение зазора колец может привести к их разрушению, заклиниванию или образованию задиров на стенках цилиндров.

Как влияет тепловой зазор поршневых колец на расход масла

В последнее время среди производителей наблюдается тенденция к увеличению тепловых зазоров компрессионных поршневых колец. Зазоры на таких кольцах находятся в диапазоне от 1 до 2 мм. Обычно такой увеличенный зазор актуален для второго компрессионного кольца.

Дело в том, что прижим поршневых колец (как первого верхнего, так и второго компрессионного) практически полностью зависит не от степени упругости самого кольца, а от давления, которое возникает во время сгорания заряда топливно-воздушной смеси в рабочей камере. Отработавшие газы попадают в канавки на поршне, после чего оказываются на обратной стороне колец. В результате происходит увеличение прижимного усилия колец к стенке цилиндра. Наиболее сильно газы воздействуют на первое (верхнее) компрессионное кольцо, а также влияют на прижим второго компрессионного поршневого кольца.

С учетом вышесказанного необходимо отметить, что в режиме работы двигателя на холостом ходу и малых нагрузках давление газов заметно слабее по сравнению с режимом средних и максимальных нагрузок. По этой причине компрессионные поршневые кольца не так сильно прижаты к стенке цилиндра на таких режимах работы ДВС.

Следует добавить, что второе компрессионное кольцо также частично снимает масло. Получается, недостаточное давление и слабое прилегание вызывает повышение расхода моторного масла на холостых оборотах и при минимальных нагрузках на мотор.

Для уменьшения расхода масла производители выполняют увеличение тепловых зазоров поршневых колец. Через увеличенные зазоры газы даже под относительно небольшим давлением намного активнее проникают в кольцевую канавку, после чего попадают на обратную сторону кольца.

Прижим колец улучшается, герметизация камеры сгорания остается на приемлемом уровне, при этом расход масла удается снизить. Единственным недостатком увеличенного зазора колец можно считать большее количество газов, которые попадают в картер через увеличенные зазоры.

Подведем итоги

От правильно подобранного теплового зазора поршневых колец зависит как ресурс самих колец, так и исправность работы всей ЦПГ. Естественный радиальный износ колец приводит к увеличению тепловых зазоров, после чего герметизация камеры сгорания ухудшается.

Одной из важнейших функций колец параллельно уплотнению и удалению масла является терморегуляция. Через кольца реализован отвод тепла от поршня. При увеличении теплового зазора, а также при его уменьшении данная функция выполняется менее эффективно.

Необходимо отметить, что для двигателя намного более опасен уменьшенный зазор. Если минимальный зазор в замках (тепловое пространство) сократить до показателя 0.2 миллиметра, после нагрева и выхода мотора на рабочие температуры зазор в замке может полностью отсутствовать. В результате кольцо сильно давит на стенки цилиндра, значительно возрастает износ колец, нарушается теплообмен, а также повышается риск образования задиров.

Читайте также

Зазоры поршневых колец. — Обслуживание и ремонт

Измерение зазоров поршневых колец зачастую неправильно понятая и ввергнутая в заблуждение часть работы по их замене. Можно выделить минимальный и максимальный кольцевой зазор, который нужно учитывать для лучшего результата при установке нового комплекта. Минимальный кольцевой зазор следует учитывать в обязательном порядке, чтобы предотвратить встык концовок, пока кольцо расширяется при подводе мотора к рабочей температуре.Схема работы поршневых колец.

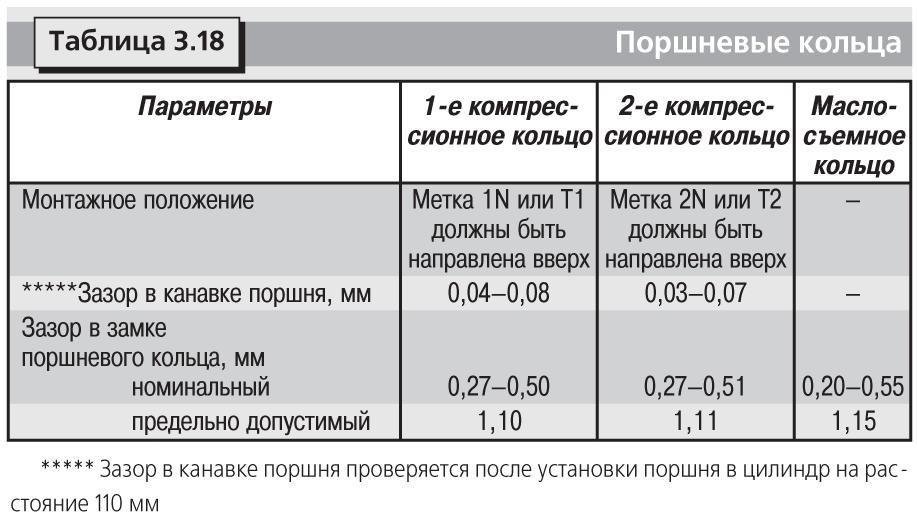

Для разных тепловых режимов и типов двигателей существуют разные рекомендации тепловых зазоров колец:

1. Городская, утилитарная техника не подвергающаяся нагрузкам высоких температурных режимов (таких как в драгрейсинге или моторах с закисью озота) в среднем устанавливают зазоры с коэффициентом 0.

0045 x Диаметр Цилиндра для однокольцевых поршней (двух-тактных моторов), а так же 0.003 x ДЦ верхнее кольцо / 0.0038 x ДЦ нижнее кольцо для поршней с двумя кольцами (двух-тактных моторов).

0045 x Диаметр Цилиндра для однокольцевых поршней (двух-тактных моторов), а так же 0.003 x ДЦ верхнее кольцо / 0.0038 x ДЦ нижнее кольцо для поршней с двумя кольцами (двух-тактных моторов).Сюда относятся мопеды, минимотоциклы, скутеры, шоссейные мотоциклы, кроссовые мотоциклы, квадроциклы и гидроциклы работающие на двух-тактных моторах.

Для четырёх-тактных моторов рекомендуемый зазор первого кольца 0.004 x ДЦ, второго 0.005 x ДЦ и маслосъёмные(оба) минимум 0.015 x ДЦ.

Сюда так же относятся утилитарные мотоциклы для кросса, квадроциклы и снегоходы.

2. Гоночная, спортивная техника, обычно функционирующая в режимах повышенной тепловой нагрузки требует минимальных зазоров колец немного больше чем утилитарной техники:

Четыре такта — Верхнее кольцо 0.005 x ДЦ, второе кольцо 0.

0055 мм x ДЦ и маслосъёмные не менее 0.015 x ДЦ

0055 мм x ДЦ и маслосъёмные не менее 0.015 x ДЦНапример: Диаметр цилиндра на мопеде Yamaha Jog 40 мм

У стандартного поршня этого мопеда два кольца, значит первое кольцо 40*0.003, что означает рекомендованный зазор 0.12 мм.

Второе кольцо 40*0.0038, что означает рекомендованный зазор 0.15 мм.

Пример №2: Диаметр цилиндра на мотоцикле Yamaha Tricker 74 мм.

Рекомендуемый зазор верхнего кольца 74*0.004, а второго кольца 74*0.005.

Что означает зазор 0.29 мм первого, 0.37 мм второго и 1.11 мм маслосъёмных.

Заявленное значение производителем: 0.19-0.31 минимум/максимум для верхнего кольца, 0.30-0.45 минимум/максимум для второго кольца.

*ДЦ — диаметр цилиндра.

Типы профиля.

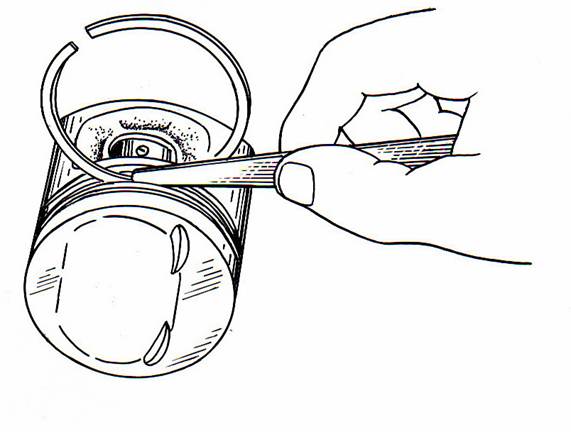

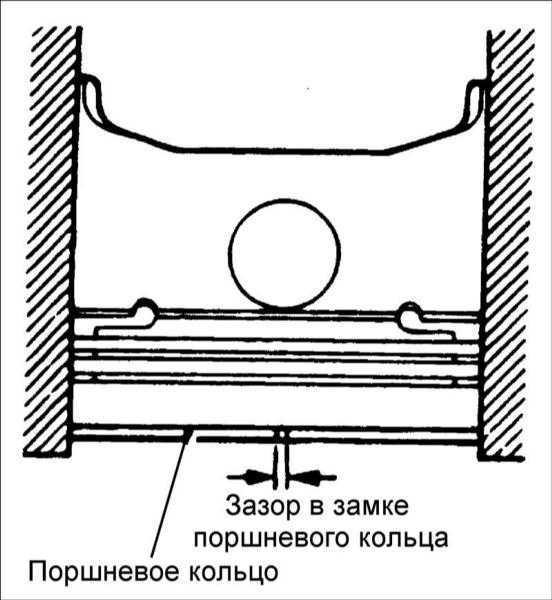

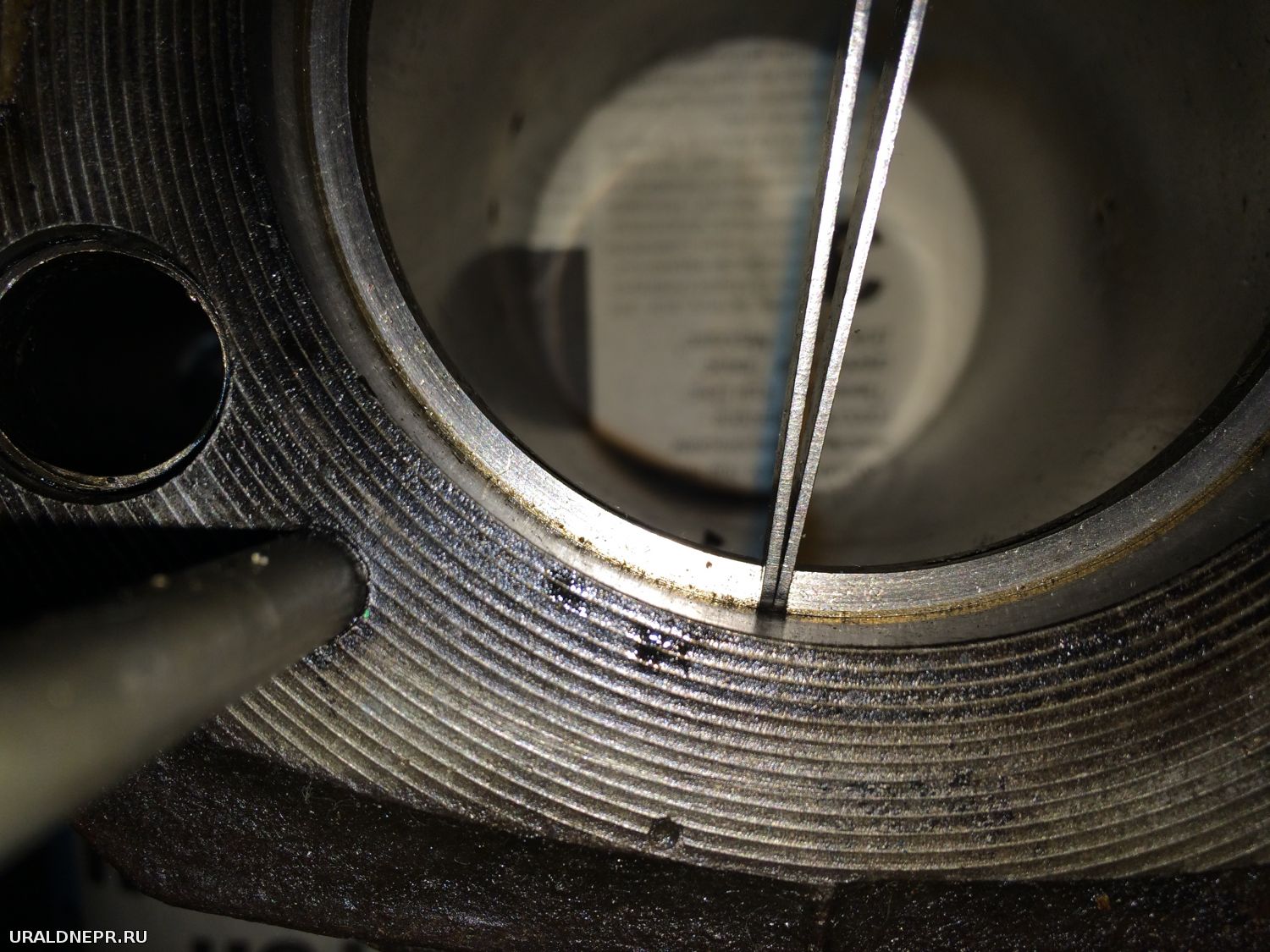

Для того, чтобы замерить зазор колец вам потребуется набор щупов подходящего размера и рабочий цилиндр на который эти кольца были или будут установлены.

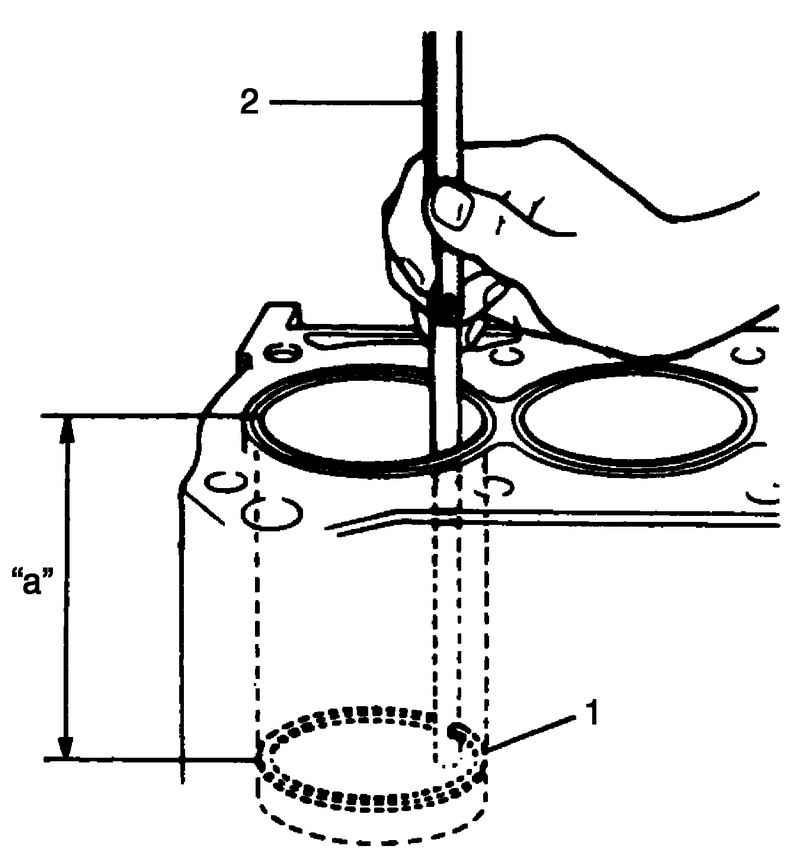

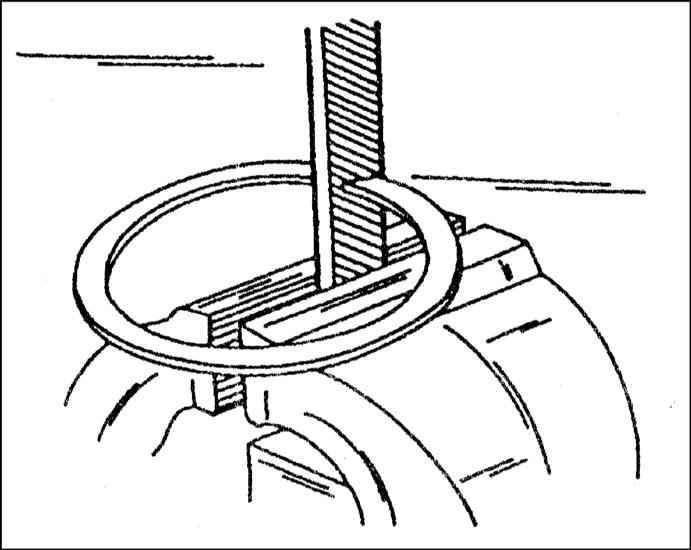

Используя не новый цилиндр, следует делать измерения в максимально нижней части цилиндра, так как эта часть не изношена, на что кольца рассчитаны.

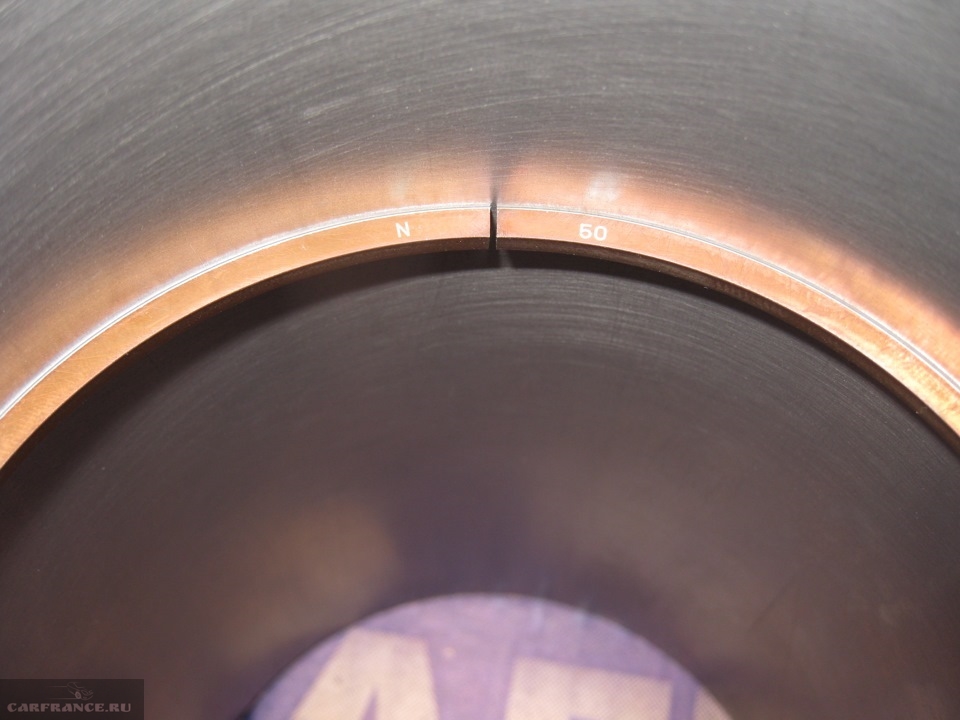

Измерение зазоров поршневых колец в изношенной части цилиндра покажет увеличение зазора в прямой зависимости от степени износа. Иллюстрация ниже показывает это.

Измерение зазоров поршневых колец в изношенной части цилиндра покажет увеличение зазора в прямой зависимости от степени износа. Иллюстрация ниже показывает это.Изображено влияние конусности изношенного цилиндра на зазор поршневых колец. Если цилиндр изношен чрезмерно, то его следует растачивать.

Максимальные зазоры поршневых колец немало важная составляющая, характеризующая снижение компрессии, потерю мощности и катастрофически слабый контроль масла. Данная диаграмма показывает спецификации для зазоров колец изложенные в SAE (всемирное Общество Автомобильных Инженеров)в качестве стандартов для производителей поршневых колец.

Производители рекомендуют максимум 0.076 мм износа на каждый дюйм ДЦ, но не достигать 0.30 мм в любом случае для успешной и своевременной замены поршневых колец. Если же цилиндр изношен сверх этого, следует растачивать диаметр под увеличенный размер колец соответствующего размера. Проверка зазоров колец может дать информацию о приближении износа цилиндра так же хорошо, как и позволит избежать ошибок при установке неподходящих колец.

Устанавливать кольца рекомендуется в правильном порядке и положении:

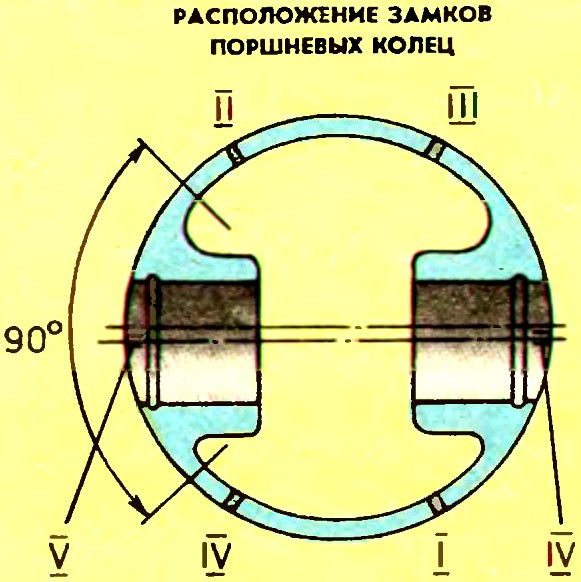

Не располагайте зазоры соосно тяге поршня и отверстию поршневого пальца.

Не пытайтесь замкнуть расширитель маслосъёмных колец, его концовки должны свободно прилегать.

К сожалению, у разных производителей встречаются разные рекомендации установки колец.

Как вы будете устанавливать кольца, решать вам.

Различные виды концовок поршневых колец.

Кольца поршневые зазоры в них

Поршневые компрессионные кольца уплотняют зазор между поршнем и цилиндром. Они изготавливаются из специального чугуна и для упругости имеют разрез (замок) с зазором 0,2—0,5 мм.

[c.18]

Они изготавливаются из специального чугуна и для упругости имеют разрез (замок) с зазором 0,2—0,5 мм.

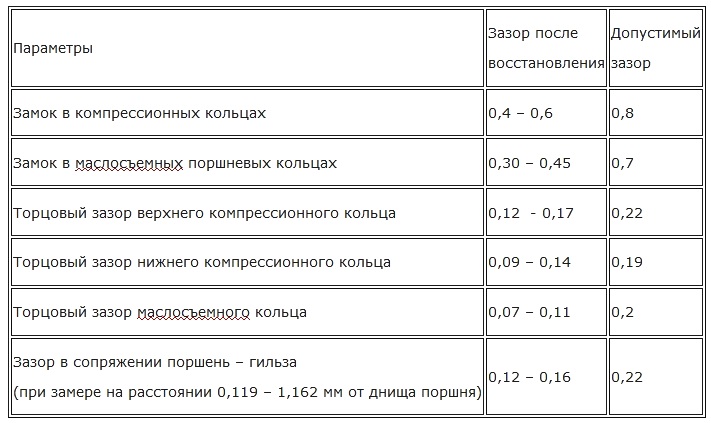

[c.18]Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца и особенно верхнее компрессионное кольцо. Об износе колец судят по зазорам между кольцом и канавкой и в стыке. Поршневые кольца, если зазор между кольцом и канавкой больше 0,3—0,4 мм, а в стыке больше 3—4 мм, обычно заменяют. [c.158]

Поршневые кольца, если зазор между кольцом и канавкой больше 0,3 — 0,4 мм, а в стыке боль-ше 3 —4 мм, обычно заменяют. [c.217]

Зазор в стыке поршневого кольца, вставленного в цилиндр, измеряют щупом (рис, 189, а), зазор должен быть 0,3—0,5 мм. Подгонка поршневого кольца по зазору в стыке производится опиливанием личным напильником стыковых поверхностей. Плоскости стыка колец после опиливания должны быть параллельны. [c.255]

Компрессионные (уплотнительные) поршневые кольца уплотняют зазор между поршнем и цилиндром и отводят тепло от поршня. [c.298]

[c.298]

Оказывается, что главнейшей причиной проникновения смазки в цилиндр является насосное действие кольца, заключающееся в следующем (фиг. 33). При движении поршня вниз нижнее кольцо, очищая смазку с цилиндра и преодолевая тем самым силу сцепления смазки с цилиндром, вызывает нарастание под кольцом масляного давления, которое может доходить до 5—6 атм. Кроме того, под влиянием трения поршневое кольцо при движении поршня вниз прижимается к верхней кромке кольцевого паза, в результате чего под кольцом образуется зазор. Вследствие повышения давления в зазоре между поршнем и цилиндром, масло проникает под кольцо и за кольцо. При движении поршня вверх поршневое кольцо вследствие трения прижимается к нижней кромке кольцевого паза при ударе кольца о нижнюю кромку паза часть масла выдавливается обратно в зазор между поршнем и цилиндром, а часть масла выдавливается в зазор за кольцом и в образовавшийся зазор над кольцом. Таким образом, благодаря такому действию колец масло, как видно, поднимается кверху. Особенно сильное влияние на поток масла кверху оказывает нижнее поршневое кольцо.

[c.38]

Особенно сильное влияние на поток масла кверху оказывает нижнее поршневое кольцо.

[c.38]

Добиться уменьшения проникновения газов через кольца и зазор между поршнем и цилиндром. Для этого необходимо а) правильное, точное изготовление цилиндров и поршней б) малый зазор между поршнем и цилиндром. Желательна также фиксация колец стопорными штифтами. Как показывает опыт, в случае совпадения замков поршневых колец начинается усиленное коксование, перегрев поршня и потеря упругости колец вследствие их перегрева. Даже при малейшей овальности цилиндра кольца стремятся повернуться замками по большей оси овала, хотя надо сказать, что и при отсутствии овала кольца все время вращаются и совпадение замков всегда возможно. [c.183]

Для замера износа колец, в частности 1-го поршневого или другого наиболее изнашивающегося компрессионного кольца, поршень опускают в предельно нижнее положение, при котором еще будут закрыты клапаны. Например, поршень двигателя ЗИЛ-120 рекомендуется опускать на 60 мм ниже плоскости разъема головки блока с блоком цилиндров. При проверке герметичности поршня в этом положении утечка воздуха будет происходить че-рез зазор в стыке концов наименее изношенного компрессионного кольца. Величина зазора будет зависеть йе только от износа самого кольца, но и цилиндра в этом

[c.82]

При проверке герметичности поршня в этом положении утечка воздуха будет происходить че-рез зазор в стыке концов наименее изношенного компрессионного кольца. Величина зазора будет зависеть йе только от износа самого кольца, но и цилиндра в этом

[c.82]

Стопорные кольца поршневого пальца ставят специальным съемником. Зазор между торцами бобышки поршня и верхней головки шатуна двигателя ЗИЛ-120 Должен быть не меньше 0,90 мм с каждой стороны. Разница в весе между комплектами поршней с шатунами в сборе не должна быть больше 8 г для двигателей М-20, [c.148]

Поршневые кольца. Поршневые кольца относятся к числу наиболее быстро изнашивающихся деталей двигателя. Признаком того, что требуется заменить поршневые кольца, является падение мощности, затруднение пуска двигателя и увеличение расхода топлива. На износ поршневых колец указывает увеличение зазоров п замках, потемнение отдельных участков рабочей поверхности колец вследствие прорыва газов и значительное уменьшение упругости колец. [c.211]

[c.211]

Поршневые кольца — тепловой зазор — 0,3 — з [c.75]

Поршневые кольца, применяемые в двигателях, подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки [c.18]

Изношенные поршневые кольца с зазором в замке больше 3 мм следует заменять новыми. Проверять поршневые кольца необходимо после 600—800 час. работы двигателя. [c.181]

Поршневые кольца сработались, зазор колец в канавках поршня недопустимо велик, кольца неплотно прилегают к втулке [c.218]

У поршня изнашиваются юбка, канавки поршневых колец и отверстия в бобышках под поршневой палец. Больше всего обычно изнашивается канавка верхнего поршневого кольца. Если зазор между канавкой и верхним поршневым кольцом превышает 0,15 мм, то поршень выбраковывают. [c.177]

[c.177]

При положении поршня в в. м. т. верхнее поршневое кольцо должно оставаться в охлаждаемой части втулки, чтобы не подвергаться воздействию горячих газов. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и отводят тепло от поршня. Маслосъемные кольца препятствуют попаданию масла в камеру сгорания. Кольца прижимаются к стенке цилиндра силами собственной упругости и давлением газов. Верхнее поршневое кольцо работает в условиях высокой температуры и недостаточной смазки. В период сгорания удельное давление между кольцом и втулкой цилиндра, вызываемое силами газов, в 40—70 раз превосходит удельное давление от сил упругости. В зоне этого кольца (при положении поршня близко к в. м. т.) имеет место наибольший износ цилиндра. Верхнее поршневое кольцо изнашивается сильнее других колец. [c.48]

Зазор в стыке маслосбрасывающего кольца Поршневой палец во втулке верхней головки шатуна Поршень во втулке цилиндра по нижней части Прицепной палец во втулке

[c. 149]

149]

Поршневые кольца подбирают соответственно размерам цилиндров так, чтобы в стыке установленного в цилиндр кольца был зазор [c.234]

Поршневые зазоры. Торцовый зазор между канавкой поршня и поршневым кольцом выбирается в пределах 0,015—0,040 мм, что обеспечивает возможность свободного перемещения в канавках, но предотвращает возможность разработки канавок с последующим увеличением интенсивности износа вследствие перекоса колец. Для верхних поршневых колец во избежание их пригорания и потери уплотняющей способности величину зазора увеличивают до 0,12 мм (в особенности у двигателей с воспламенением от сжатия) [c.63]

Увеличение диаметра поршневого кольца против номинального размера в мм Наружный диаметр кольца (при зазоре в стыке 0,4—0,6 мм) в мм Толщина кольца в мм [c.73]

Поршневые кольца Радиальный зазор (просвет) между кольцом и контрольным калибром диаметром до 250 ми (наружный диамегр кольца) от 250 до 500 мм 500 и выше Не более 0,03 мм Не более 0,05 мм Не более 0,08 мм

[c. 427]

427]

При наличии диаметрального зазора в соединении цилиндр —поршень более 0,2 мм поршень подлежит выбраковке и замене новым. Для замены поршня применяют приспособления, указанные на рисунке 15. При снятии поршня сначала снимают стопорные кольца поршневого пальца, а затем на поршень надевают приспособление и устанавливают его на шпильки крепления цилиндра и выпрессовывают поршневой палец при этом внимательно следят за тем, чтобы винт приспособления не портил поверхность отверстия в поршне. [c.62]

В гидропередачах, как и во всех гидравлических машинах, применяются лабиринтные уплотнения, поверхности которых непосредственно не участвуют в процессе механического трения. Эти уплотнения применимы для любой жидкости и любой скорости, чаще всего их используют при уплотнении зазоров в торе. Часто не представляется возможным обеспечить малые зазоры в лабиринтных уплотнениях, что ведет к значительным объемным протечкам.

В настоящее время широкое применение находят манжетные уплотнения из маслостойкой резины и органических материалов [4] (рис. 103), а также уплотнения, состоящие из поршневых колец [41 (рис. 104). Уплотнительные кольца делаются чугунными или бронзовыми.

[c.216]

В настоящее время широкое применение находят манжетные уплотнения из маслостойкой резины и органических материалов [4] (рис. 103), а также уплотнения, состоящие из поршневых колец [41 (рис. 104). Уплотнительные кольца делаются чугунными или бронзовыми.

[c.216]Выполняют поршни из прочного чугуна СЧ 28-48 или ВПЧ 28-10. Допустимые напряжения = 40 МПа. Литые стальные поршни в сочетании со стальными цилиндрами можно применять лишь в том случае, когда между ними гарантируется постоянный уплотненный поршневыми кольцами зазор Д > 1 мм, который обеспечивается при достаточно малых зазорах во втулках штока или стаканов Д = 0,ЗД. При наличии контактного трения возможны задиры. [c.174]

Поршневое кольцо с постоянным усилием прижимается к кольцу 2 с помощью фланца 5 с резиновым кольцом 5, укрепленным на штоке 7 пневматического цилиндра 8. Управляется цилиндр золотником 9, приводимым в движение педалью 10 через воздухопроводы 11 и 12. После поджатия контролируемого кольца к измерительным соплам по расходу воздуха, измеряемому с помощью ротаметра, определяется неплоскостность кольца, т. е. суммарный расход воздуха через зазоры между проверяемым кольцом и базовой плоскостью кольца 2.

[c.248]

е. суммарный расход воздуха через зазоры между проверяемым кольцом и базовой плоскостью кольца 2.

[c.248]

Воздух для проверки величины теплового зазора в стыке поршневого кольца подается в отверстие 1 (в том же сечении АА), изолированное от кольцевой канавки для проверки просвета. [c.272]

Описанный калибр весьма чувствителен к зазорам, возникающим между измеряемыми поршневыми кольцами и рабочей поверхностью калибра. Он испытан на измерении многих десятков тысяч поршневых колец и пригоден как реагирующий элемент к сортировочным автоматам для контроля поршневых колец на просвет (неплотность) в цилиндре с допуском на просвет до 0,03 мм на дуге до 120° и теплового зазора в стыке с допуском 0,1—0,15 мм. [c.272]

Далее проверяют положение поршневых колец в канавках, а если они не установлены — надевают их на поршень. Поршневое кольцо должно сопрягаться с боковыми стенками канавки с зазорами, установленными для широкоходовой посадки 2 класса точности (Ш), и в любом месте под нажимом утопать в канавке не менее чем на 0,5 мм. Зазор в стыке колец должен быть в пределах 0,005—0,01 D, где D — диаметр поршня.

[c.457]

Зазор в стыке колец должен быть в пределах 0,005—0,01 D, где D — диаметр поршня.

[c.457]

Зазор между концами поршневого кольца, находящегося Ц свободном состоянии, должен быть не менее 0,08 Оц. [c.372]

Кольца поршневые -.Выбор зазоров 3.123 — Изготовление 3. 131, 132 — Конструкция 3. 121 — Материал 3. 132, 133 — Правила конструирования 3.12 — Расчет на прочг ность 3. 124, 125 — Способы установки 3. 122, 123. [c.342]

С(Эбоенные поршнееые/сольца. Чтобы сократить число различных по конструкции поршневых колец со ступенчатым замком, можно применить сдвоенные кольца, уплотняющие зазор в обоих направлениях (фиг. 4). Сопряженные поверхности замка такого кольца выполнены совершенно плоскими и параллельными торцам. Обычно это положительно сказывается на эффективности уплотнения. [c.61]

Поршневое кольцо должно обладать упругостью, определяемой силой, необходимой для сведения кольца до зазора S в замке. Величина этой силы Q, которая направлена перпендикулярно диаметру, проходящему через замок, должна лежать в пределах, указанных в табл. 164. Остаточная деформация при испытании колец на изгиб допускается при напряжении 20 кГ1мм не более 12%. Контроль производится по ГОСТ 7295—63.

[c.239]

Величина этой силы Q, которая направлена перпендикулярно диаметру, проходящему через замок, должна лежать в пределах, указанных в табл. 164. Остаточная деформация при испытании колец на изгиб допускается при напряжении 20 кГ1мм не более 12%. Контроль производится по ГОСТ 7295—63.

[c.239]

Наиболее полные данные дают замеры изменения замка в стыке поршневых колец. По даннЬ1м результатов замера зазора в замке поршневых колец двигателей ГАЗ-51, зазор достигает 4,5 мм, а чаще всего остается в пределах 3,00 мм для всех колец, кроме второго компрессионного, у которого зазор—2,0 мм. Зазор в замке поршневых колец двигателей ЗИЛ-120 обычно был в пределах 2,00—2,50 мм. Отдельные кольца имели зазор в замке при установке в калибр до 6,5 мм, это значит, что средний радиальный износ достигал почти 1,00 мм. Итак, наибольшему износу подвержены первое компрессионное и маслосъемное кольца, которые больше всего изнашиваются по радиальной толщине. Поэтому нет необходимости полностью заменять кольца в двигателе, следует менять только износившиеся. Уже после частичной замены колец двигатель начнет работать нормально, так как пока прирабатываются новые кольца, работают старые, воспринимая на себя всю нагрузку. Снижение высоких нача ьных износов деталей в период приработки позволит сократить расходы на запасные части, увели чить долговечность двигателя и его производительность.

[c.58]

Уже после частичной замены колец двигатель начнет работать нормально, так как пока прирабатываются новые кольца, работают старые, воспринимая на себя всю нагрузку. Снижение высоких нача ьных износов деталей в период приработки позволит сократить расходы на запасные части, увели чить долговечность двигателя и его производительность.

[c.58]

Опыты показали, что если в сопряжении поршневое кольцо — канавка зазор минимальный, го положение порщневого кольца не оказывает влияния на утечку воздуха. Если осевой зазор между кольцом и канавкой значителен, утечка воздуха при изменении положения поршня относительно, кольца возрастает на 50 и более процентов по сравнению с утечкой при правильном положении поршневых колец. [c.83]

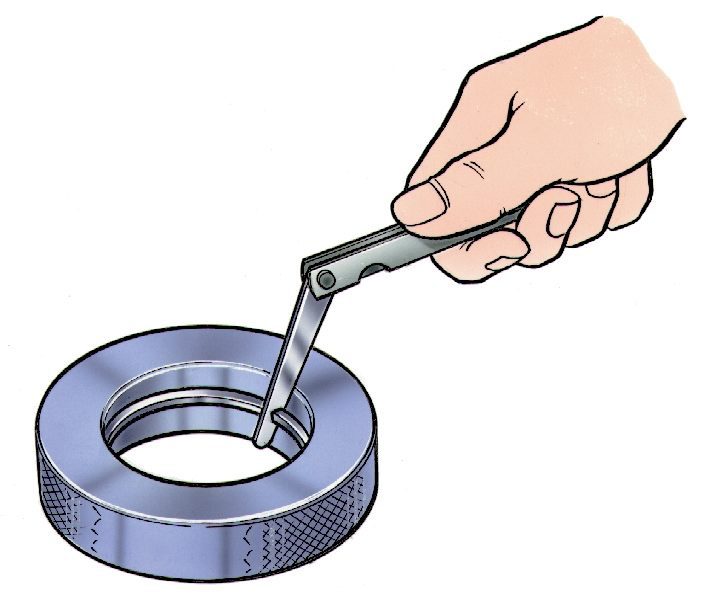

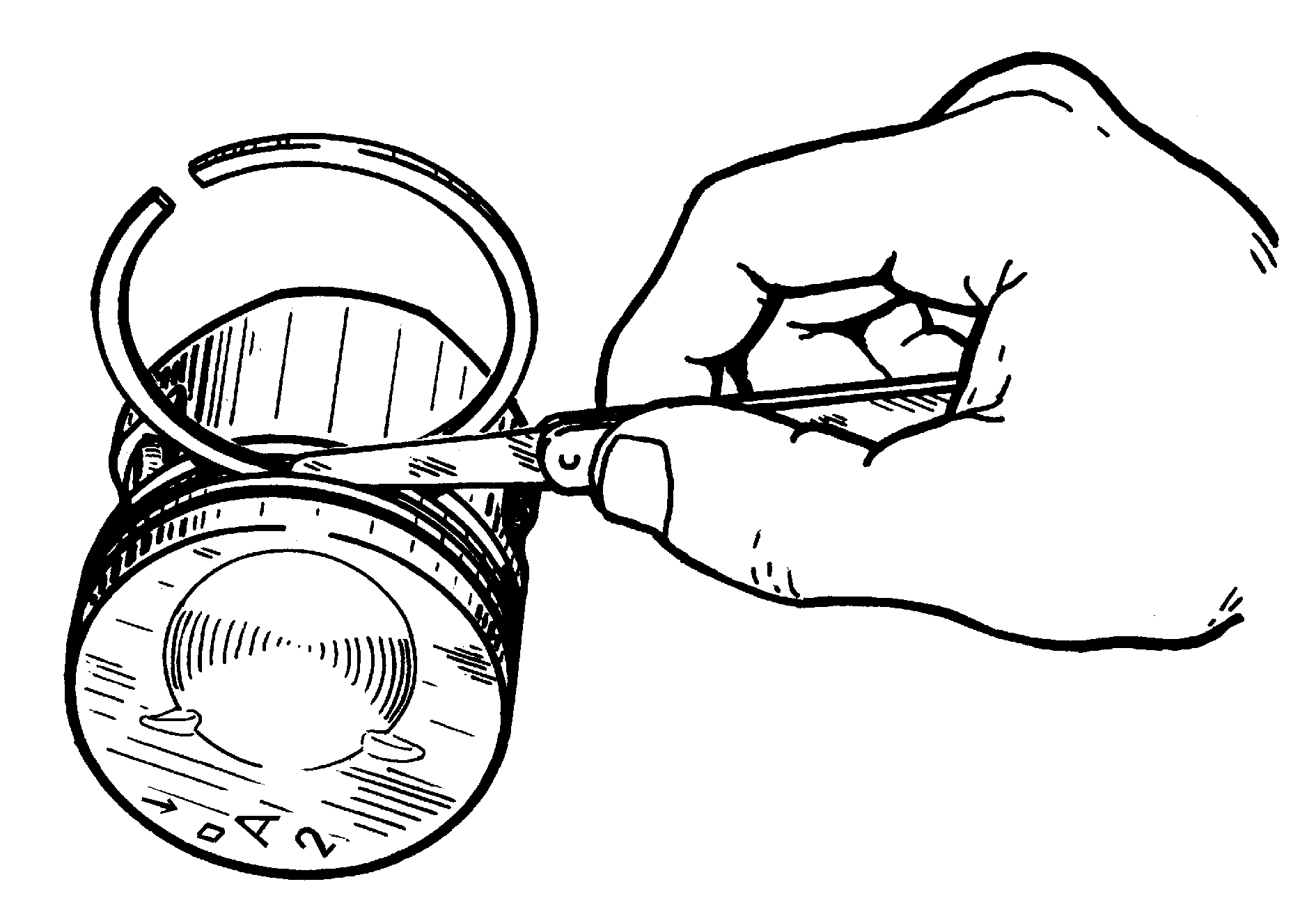

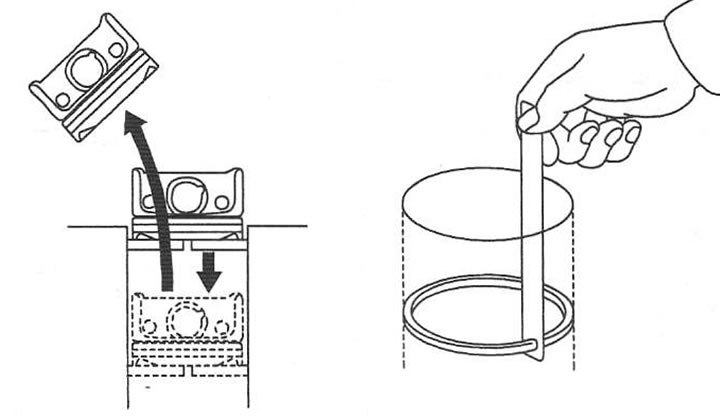

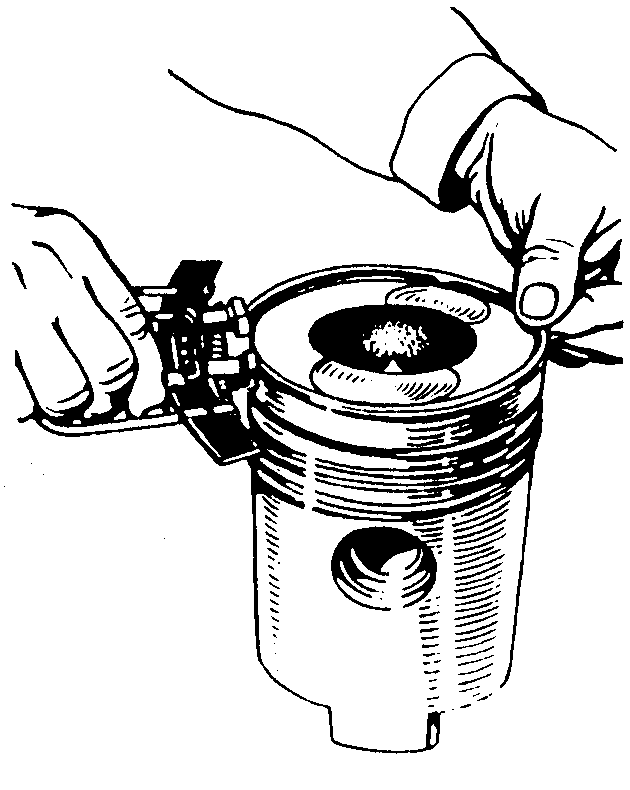

Снятие поршневых колец. При разборке двигателей алюминиевый поршень нагревают в ванне с водой до температуры 70—80°. Затем легким ударом молотка по оправке выбивают палец из поршня и шатуна, вынув предварительно круглогубцами из бобышек поршня стопорные кольца. Поршневые кольца снимают приспособлением (рис. 48), у которого выступы рычагов 2 и 5 входят в зазор замка и при нажатии на рукоятки разводят кольцо. Разжатое кольцо легко можно снять с поршня.

[c.123]

Поршневые кольца снимают приспособлением (рис. 48), у которого выступы рычагов 2 и 5 входят в зазор замка и при нажатии на рукоятки разводят кольцо. Разжатое кольцо легко можно снять с поршня.

[c.123]

Установка поршневых колец. При сборке двигателя (большое значение имеет подгонка поршневых колец к цилиндрам и установка их на поршень. Поршневые кольца должны быть подогнаны по цилиндрам по всей окружности с зазором в замке в пределах для двигателей ГАЗ-51 и М-20 — 0,20—0,45 мм. Для двигателей ЗИЛ-120, у компрессионного кольца (хромированного) зазор должен быть 0,25—0,60 мм, у компрессионного кольца ( ехро-мированного) и у маслосъемного — 0,25—0,45 мм. Зазор для двигателей Москвич -400—.0,4—0,2 мм, Мо-сквич -402 — 0,41—0,76 мм. Допускается припиливание стыков колец плоскости стыков после припиливанйя должны быть параллельны. [c.148]

Сборка двигателя. Особенно надо соблюдать чистоту. Коленчатый вал собирается с маховиком и сцеплением.

Проверяют момент затяжки болтов крепления маховика и сцепления, торцовое биение маховика. При установке сцепления центрируется ведомый диск ведущим валом коробки передач. Проверяют правильность положения выжимных рычагов сцепления. По возможности проверяют уравновешенность этого узла. Предварительно скомплектованные поршни, шатуны, поршневые кольца, поршневые пальцы и вкладыши взвешивают. При сборке в зависимости от конструкции предварительно нагревают поршни или шатуны. Следят за правильным взаимоположением поршня в шатуне. После сборки проверяют перпендикулярность осей поршня и нижней головки шатуна. Подогнанные по зазору в замке поршневые кольца устанавливают в поршневые канавки в правильном положении. Промытые в керосине кольца должны опускаться в поршневые канавки под собственным весом.

[c.92]

Проверяют момент затяжки болтов крепления маховика и сцепления, торцовое биение маховика. При установке сцепления центрируется ведомый диск ведущим валом коробки передач. Проверяют правильность положения выжимных рычагов сцепления. По возможности проверяют уравновешенность этого узла. Предварительно скомплектованные поршни, шатуны, поршневые кольца, поршневые пальцы и вкладыши взвешивают. При сборке в зависимости от конструкции предварительно нагревают поршни или шатуны. Следят за правильным взаимоположением поршня в шатуне. После сборки проверяют перпендикулярность осей поршня и нижней головки шатуна. Подогнанные по зазору в замке поршневые кольца устанавливают в поршневые канавки в правильном положении. Промытые в керосине кольца должны опускаться в поршневые канавки под собственным весом.

[c.92]Поршни и поршневые кольца. При зазоре между отверстием ь поршне и поршневым пальцем более 0,12 м.м заменяют детали. Выработку, овальпость или конусность в отверстиях поршня более 0,1 мм устраняют хромированием или развертыванием отверстия с обязательным обеспечением соосности и перпендикулярности его оси поршня. [c.275]

[c.275]

Зазор между норшнем и стенкой цилиндра, мм Торцевой зазор компрессионного кольца мм Зазор в канавке компрессионного кольца, мм Диаметр поршневого пальца, мм Диаметр коренной шейки коленчатого вала, мм [c.241]

В сервомоторое со штоком (рис. IV. 10) цилиндр 12 обычно выполняют отлитым из чугуна СЧ 28-48 или ВПЧ 40-5, реже сварным. Цилиндр крепят фланцем к лицевому щиту ниши в шахте турбины. Задний и передний торцы цилиндра закрыты крышками 16 и 6, отлитыми из чугуна и прикрепленными шпильками к его фланцам. Внутри цилиндра перемещается поршень 4, выполненный литым из чугуна СЧ 28-48. В его пазах установлены поршневые кольца 2, препятствующие протечкам масла из одной полости в другую. В поршне установлен палец/5, проходящий через втулку 17, выполненную из бронзы БрОФ10-1 и запресованную в проушине тяги 8, откованной из стали 35. От выпадения палец удерживается шайбой 3 и шпильками. Тяга проходит через пустотелый стальной шток 5, укрепленный на поршне шпильками. Зазор между тягой и внутренней поверхностью в отверстии штока позволяет тяге отклоняться в пределах, необходимых для свободного поворота регулирующего кольца.

[c.100]

Зазор между тягой и внутренней поверхностью в отверстии штока позволяет тяге отклоняться в пределах, необходимых для свободного поворота регулирующего кольца.

[c.100]

Для того чтобы поршень не касался стенок цилиндра, зазор между ними задают больше, чем зазор посадки AJX) штока в направляющих втулках. В некоторых сервомоторах для уплотнения зазора между поршнем и цилиндром применяют поршневые кольца 9 (см. рис. V.6). От поворота в диаметральной плоскости крестовина удер швается призматическими шпонками 8 (см. рис. V.6), входящими в ее пазы и закрепленными друг против друга на внутренних стенках корпуса, или цилиндрическими шпонками 3 (см. рис. V.8, б), установленными на центральном приливе корпуса. [c.145]

При консервации изделий с точно обработанной поверхностью (клапаны, шестерни, поршневые кольца, блоки цилиндров, прецизионный инструмент, муфты, подшипники и т. д.), а особенно приборов, деталей сложных машин и приспособлений с большим количеством сопряженных поверхностей, щелей, зазоров, электрического и оптического оснащения, сроки защитного действия уменьшаются на 30—50%. То же происходит и при использовании для консервации других видов и марок антикоррозионной бумаги (НДА, БН, ИФХАН, МБГИ).

[c.109]

То же происходит и при использовании для консервации других видов и марок антикоррозионной бумаги (НДА, БН, ИФХАН, МБГИ).

[c.109]

Схема испытательной машины показана на рис. 57. Принцип действия этой машины аналогичен принципу действия поршневого компрессора. Поршень 5 с поршневыми кольцами 6 крепится на штоке 9 при помощи резьбы. Между поршнем и цилиндром 4 имеется зазор, равный 0,5 мм. Поршень приводится в поступательно-возвратное движение при помощи шатуннокривошипного механизма 10, 11, 12, шкива-маховика 13, шкивов 14, 16, 17 и электродвигателя 18. Скорость движения поршня регулируется сменными шкивами 16, 17. [c.119]

Шейки валов 5-го квалитета диаметром свыше 1 до 30 мм, 6-го квалитета диаметром свыше 1 до 10 мм. Валы в пригоняемых и регулируемых соединениях (шейки шпинделей, золотники) с допусками зазора — натяга 16—25 мкм. Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников) с допуском зазора — натяга 4—7 мкм. Трущиеся элементы сильнонагруженных деталей. Цилиндры, работающие с поршневыми кольцами

[c.146]

Трущиеся элементы сильнонагруженных деталей. Цилиндры, работающие с поршневыми кольцами

[c.146]

Диамет1цальные и бокО Вые (аксиальные) зазоры между поршневыми кольцами н канав.ка..ми (ручьями) в поршне доллсны быть взяты по табл. 10, а зазоры в замках — по табл. И или графику (фиг. 9), составленному по данны.м заводов и нормали ЦНЙДИ. [c.372]

I 7, Поршневое кольцо должно плотно прилегать к стенке цп-. IHiU. ia на протяжении не менее Va длины окружности, на остальном участке допускается зазор между кольцом и стенкой цилиндра в его рабочей части, но не свыше 0,04 н,и. [c.372]

Поршневые кольца — RacePortal.ru

При этом необходимо отметить, что незначительная часть газов из камеры сгорания всё равно проникают во внутренне пространство картера даже нового, вполне исправного, двигателя. Уплотнение при помощи поршневых колец в технике называется уплотнением лабиринтного типа, в уплотнениях подобного типа всегда происходит некоторая утечка газов. Но эта утечка на исправном двигателе обычно лежит в диапазоне 0,5 – 1,0%. Находящиеся в картере двигателя газы называются картерными газами. По мере износа цилиндропоршневой группы двигателя количество картерных газов увеличивается.

Но эта утечка на исправном двигателе обычно лежит в диапазоне 0,5 – 1,0%. Находящиеся в картере двигателя газы называются картерными газами. По мере износа цилиндропоршневой группы двигателя количество картерных газов увеличивается.

Кроме уплотнения поршневые кольца выполняют ещё две задачи. Регулируют количество масла на стенках цилиндра, необходимого для смазывания, как самих колец, так и поршня, и отводят тепло от поршня к стенкам цилиндра.

Предназначение поршневых колец:

Обеспечение герметичности между поршнем и стенками цилиндра. Регулирование количества масла, необходимого для смазывания соединения поршня и цилиндра, и предотвращения попадания масла в камеру сгорания двигателя. Отвод тепла от поршня к стенкам цилиндра.

Эти три задачи поршневые кольца выполняю в очень тяжёлых условиях под воздействием высоких тепловых и механических нагрузок. Тепловое напряжение поршневых колец возникает под воздействием горячих рабочих газов и под воздействие трения колец о стенки цилиндра, происходящего в условиях масляного голодания в верхней части поршня. Успешное решение этих задач решается как за счёт конструкции колец, так и правильного подбора материала изготовления колец.

Успешное решение этих задач решается как за счёт конструкции колец, так и правильного подбора материала изготовления колец.

Тип колец Поршневые кольца делятся на два типа: Компрессионные,маслосъёмные.

1-Компрессионное кольцо

1.1-Молибденовая противоизносная вставка

2-Второе компрессионное кольцо

3-Маслосъёмное кольцо

3.1. Верхняя маслосъёмная пластина

3.2. Тангенциальный расширитель

3.3. Нижняя маслосъёмная пластина

Поршень с поршневыми кольцами Фотография разреза поршня современного бензинового двигателя с установленным на него типичным комплектом поршневых колец в соответствии со схемой, данной на верхнем рисунке. Компрессионные кольца обеспечивают необходимую герметичность, а маслосъёмные кольца регулируют количество масла на стенках цилиндра. Именно регулируют, а не полностью удаляют, поскольку полное или слишком большое удаление масла приведёт к масляному голоданию соединения поршня со стенками цилиндра в верхней части поршня и последующему заклиниванию поршня в цилиндре.

Ранее двигатели были тихоходными, и количество поршневых колец на одном поршне доходило до 5 – 7. Но почти все современные бензиновые двигатели и быстроходные автомобильные дизельные двигатели имеют на одном поршне всего три поршневых кольца – два компрессионных кольца и одно маслосъёмное. Хотя поршни двигателей форсированных спортивных автомобилей, постоянно работающие на высоких оборотах, могут иметь всего два кольца. А поршни дизельных автомобильных двигателей, для облегчения запуска, могут иметь четыре кольца, три из которых компрессионные.

Поршневые кольца — терминология

- Концевой зазор в свободном состоянии

- Концевой зазор в сжатом состоянии

- Торсионная закрутка кольца после сжатия

- Компрессионные поршневые кольца

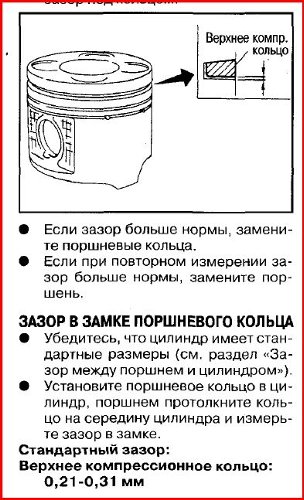

Первое (верхнее) компрессионное кольцо, установленное в канавку поршня, находящегося в цилиндре двигателя, должно принять абсолютно круглую форму (это выполняется, если сама гильза цилиндра не имеет деформаций) и быть прижатым к поверхности цилиндра по всей наружной окружности поршневого кольца. Для обеспечения этого, упругое поршневое кольцо изготавливается не в виде правильной окружности, а в виде дуги переменного радиуса, большего, чем диаметр цилиндра и имеющее в свободном состоянии достаточно больший зазор (1) между концами кольца. При установке в цилиндр кольцо сжимается и зазор (2) в замке кольца становится 0,15 ÷ 0,5 мм. Точное и максимально допустимое значение этого зазора указывается в технической документации двигателя. Обеспечение регламентированной величины зазора очень важно, увеличенный зазор способствует прорыву газов в картер двигателя и снижению мощности. Но ещё опасней уменьшенный зазор в замке поршневого кольца.

Для обеспечения этого, упругое поршневое кольцо изготавливается не в виде правильной окружности, а в виде дуги переменного радиуса, большего, чем диаметр цилиндра и имеющее в свободном состоянии достаточно больший зазор (1) между концами кольца. При установке в цилиндр кольцо сжимается и зазор (2) в замке кольца становится 0,15 ÷ 0,5 мм. Точное и максимально допустимое значение этого зазора указывается в технической документации двигателя. Обеспечение регламентированной величины зазора очень важно, увеличенный зазор способствует прорыву газов в картер двигателя и снижению мощности. Но ещё опасней уменьшенный зазор в замке поршневого кольца.

Во время работы, в результате нагрева кольцо расширяется и при уменьшенном зазоре может произойти заклинивание поршневого кольца в цилиндре, что приведёт к образованию задиров на зеркале цилиндра, поломке межкольцевых перегородок поршня или поломке самого кольца. Поэтому допустимо небольшое увеличение зазора, но недопустимо уменьшение зазора в замке поршневого кольца. Ведущие производители поршневых колец производят кольца с постепенно уменьшающимся через 0,1 мм зазором, таких подбираемых размеров может быть до 15.

Ведущие производители поршневых колец производят кольца с постепенно уменьшающимся через 0,1 мм зазором, таких подбираемых размеров может быть до 15.

Некоторые производители поршневых колец выпускают «беззазорные» поршневые кольца. Разумеется, невозможно изменить природное свойство металлов к расширению при повышении температуры, кольцо, установленное в цилиндр двигателя без зазора, обязательно заклинит. Но многое можно решить за счёт удачной конструкции. В этом случае поршневое кольцо состоит из двух плоских колец, установленных друг на друга и повёрнутых относительно друг друга на 180º. При этом верхнее кольцо имеет форму буквы «L», а нижнее кольцо вставлено в выемку верхнего кольца, за счёт чего высота такого кольца получается не более высоты стандартного кольца.

Когда-то замки поршневых колец старых тихоходных двигателей, для уменьшения прорыва газов через замок кольца имели сложную форму, но в современных высокооборотных двигателях прорыв газов через замок кольца незначителен. Поэтому современные кольца имеют только прямоугольную форму замка.

Поэтому современные кольца имеют только прямоугольную форму замка.

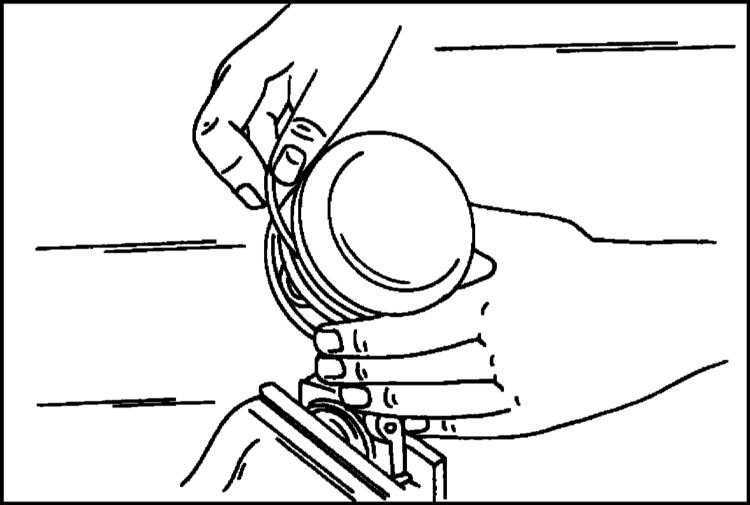

Правильная установка поршневых колец Переменный радиус дуги поршневого кольца берётся не произвольно, а рассчитывается для обеспечения необходимой эпюры силы прижатия кольца к стенкам цилиндра. Во время работы поршневое кольцо изнашивается неравномерно. В результате экспериментов определено, что наиболее интенсивно кольцо изнашивается в районе замка. Поэтому первоначальное увеличение силы прижатия кольца в зоне замка увеличивает срок службы кольца. Но точно рассчитанная эпюра усилий кольца может измениться в результате непрофессиональной установки кольца на поршень. Современные, очень тонкие компрессионные поршневые кольца не допускается устанавливать на поршень руками. Для этого необходимо использовать специальное приспособление, обеспечивающее равномерное разжатие кольца по всей окружности и ограничение максимального разжатия. Установка кольца руками, с увеличенным и неравномерным расжатием, значительно сокращает срок службы кольца.

Прижатие компрессионных колец к стенкам гильзы цилиндра

На этом рисунке видно, что газы из камеры сгорания через зазор между жаровым поясом поршня и стенкой цилиндра и через зазор между стенкой перегородки и поршневым кольцом попадают во внутреннюю полость поршневого кольца. При этом давление во внутренней полости верхнего компрессионного кольца практически равно давлению в камере сгорания. За счёт давления газов на внутреннюю поверхность кольца происходит дополнительное прижатие поршневого кольца к стенкам цилиндра. Некоторая часть газов также попадает во внутреннюю полость второго компрессионного кольца. Поскольку первое компрессионное кольцо дросселирует давление газов, давление во внутренней полости второго компрессионного кольца мотет быть равно 30 – 60%, от давления во внутренней полости первого компрессионного кольца.

С учётом того, что все процессы в двигателе происходят достаточно быстро, давление из внутренних полостей поршневых колец не падает до следующего такта рабочего хода, это явление называется аккумулированием давления. Аккумулирование давления обеспечивает приемлемую работу поршневых колец, частично потерявших свою упругость в результате старения или перегрева. Потерявшие упругость поршневые кольца будут удовлетворительно работать на режиме высоких нагрузок двигателя, но при работе двигателя в режиме низких нагрузок поршневые кольца не обеспечат необходимое уплотнение. Поэтому, исправными можно считать поршневые кольца серийного легкового автомобиля, обеспечивающие прижатие к стенкам цилиндра за счёт собственной упругости.

Аккумулирование давления обеспечивает приемлемую работу поршневых колец, частично потерявших свою упругость в результате старения или перегрева. Потерявшие упругость поршневые кольца будут удовлетворительно работать на режиме высоких нагрузок двигателя, но при работе двигателя в режиме низких нагрузок поршневые кольца не обеспечат необходимое уплотнение. Поэтому, исправными можно считать поршневые кольца серийного легкового автомобиля, обеспечивающие прижатие к стенкам цилиндра за счёт собственной упругости.

Некоторые производители поршневых колец заявляют, что до 90% усилия прижатия поршневых колец возникает за счёт давления рабочих газов двигателя. Возможно, кольца с подобными технически характеристиками подойдут только для специальных спортивных двигателей, постоянно работающих в диапазоне высоких оборотов и высоких нагрузок, Но вряд ли такое кольцо будет успешно работать в двигателе серийного автомобиля. Специально подготовленные поршневые кольца, как и многие другие детали двигателя, могут улучшить работу двигателя на строго определённых режимах оборотов и нагрузки. Но при этом значительно ухудшить работу двигателя на остальных режимах.

Но при этом значительно ухудшить работу двигателя на остальных режимах.

Очень важным эксплуатационным размером является боковой зазор между кольцом и канавкой поршня, поскольку именно от него зависит давление в поршневой канавке. В среднем этот зазор равен 0,04 ÷ 0,08 мм. От величины этого зазора также зависят ударные нагрузки на перегородки поршневых колец и, соответственно, шумность работы двигателя, возрастающие при увеличении зазора или вероятность заклинивания (потери подвижности) поршневых колец при уменьшении зазора.

Многие автомеханики считают, что поршни не подлежат дальнейшей эксплуатации по причине износа направляющей части (юбки) поршня, но обычно износ направляющей части поршня незначителен. Разумеется, если поршень не работал в режиме масляного голодания, и на поверхности поршня и стенок цилиндров не образовались задиры. На самом деле поршень часто выбраковывается по причине недопустимого износа канавки верхнего компрессионного кольца.

При производстве и высота поршневых колец, и высота канавки поршня имеют некоторый разброс, поэтому, для обеспечения необходимого зазора, иногда бывает возможность подбора поршневого кольца необходимой высоты.

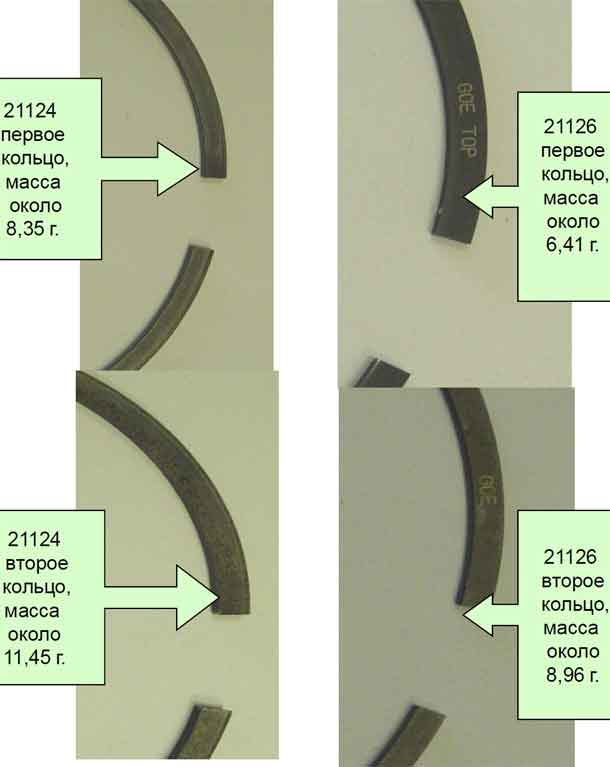

Форма второго компрессионного кольца отличается от формы первого компрессионного кольца. Иногда из-за своеобразной формы наружной поверхности второе компрессионное кольцо называется скребковым Это кольцо работает не только как компрессионное, но и участвует в регулировании количества масла на стенках цилиндров, то есть частично выполняет задачу маслосъёмного кольца. Нижняя часть рабочей поверхности второго кольца изготавливается в виде скребка, который при перемещении поршня вниз снимает со стенок цилиндра лишнее масло. Нижнее компрессионное кольцо работает в значительно более лёгких условиях. И температура в зоне кольца и давление газов на кольцо (соответственно сила прижатия кольца к стенке цилиндра) значительно ниже по сравнению с подобными показателями, оказывающими воздействие на верхнее кольцо. Оба компрессионные кольца допускается устанавливать только в одном положении. На верхней поверхности компрессионного поршневого кольца ставится метка «Т», «ТОР» или другие. Кольцо всегда устанавливается этой меткой вверх. Неправильно установленное поршневое кольцо, неправильно работает.

Кольцо всегда устанавливается этой меткой вверх. Неправильно установленное поршневое кольцо, неправильно работает.

Маслосъёмные кольца устанавливаются ниже компрессионных поршневых колец. На поршни двигателей современных легковых автомобилей устанавливается всего по одному маслосъёмному кольцу. Хотя старые двигатели, особенно предназначенные для стационарного применения, использовали по несколько маслосъёмных колец.

Маслосъёмные кольца предназначены для регулирования количества масла, находящегося на стенках цилиндра. Тут не очень подходит русская поговорка: «Кашу маслом не испортишь». Масла на стеках цилиндра должно быть не как можно больше, а ровно сколько необходимо. Недостаточное количество масла приведёт к масляному голоданию и, вследствие этого, к повышенному износу поршневых колец, поршня и поверхности цилиндра. В некоторых тяжёлых условиях работы двигателя при наличии масляного голодания могут произойти задиры в соединение поршня с цилиндром, и даже полное заклинивание поршня в цилиндре. Так же нежелательно излишнее количество масла на стенках цилиндра. Лишнее масло, через компрессионные кольца попадает в камеру сгорания двигателя. Что приводит к повышенному расходу масла, образованию нагара на стенках камеры сгорания, клапанах и свече зажигания. Нагар от сгоревшего масла в камере сгорания и на клапанах значительно ухудшает некоторые технические характеристики двигателя. Во время работы двигателя система смазки разбрызгивает в нижней внутренней полости цилиндра большое количество смазки, необходимого для смазывания поршневого пальца и охлаждения поршня.

Так же нежелательно излишнее количество масла на стенках цилиндра. Лишнее масло, через компрессионные кольца попадает в камеру сгорания двигателя. Что приводит к повышенному расходу масла, образованию нагара на стенках камеры сгорания, клапанах и свече зажигания. Нагар от сгоревшего масла в камере сгорания и на клапанах значительно ухудшает некоторые технические характеристики двигателя. Во время работы двигателя система смазки разбрызгивает в нижней внутренней полости цилиндра большое количество смазки, необходимого для смазывания поршневого пальца и охлаждения поршня.

При перемещении поршня вниз, маслосъёмное кольцо своими кромками собирает излишнее масло со стенок цилиндра и через дренажные отверстия в канавке поршня направляет его во внутреннюю полость поршня. Далее масло стекает в масляный поддон, возвращаясь в систему смазки двигателя.

Для надёжной работы двигателя на стеке цилиндра должен находится тонкий слой масла, установленной толщины. Слой масла зависит не только от маслосъёмного кольца, но и от качества обработки поверхностей, как самих стенок цилиндров, так и поршня. Иногда можно слышать мнение, что чем чище отполирована поверхность стенки цилиндра, тем меньше сила трения и тем лучше работает двигатель. На самом деле это не так.

Иногда можно слышать мнение, что чем чище отполирована поверхность стенки цилиндра, тем меньше сила трения и тем лучше работает двигатель. На самом деле это не так.

Составные трёхкомпонентные маслосъёмные кольца оставные маслосъёмные кольца с различными типами расширителей

Различные типы тангенциальных расширителей составных маслосъёмных колец

Составное четырёхкомпонентное кольцо

- Верхняя плоская пластина

- Осевой расширитель

- Радиальный расширитель

- Нижняя плоская пластина

Материалы поршневых колец

К материалам, из которых изготавливаются поршневые кольца, предъявляются очень высокие требования. Во время работы температура верхнего компрессионного кольца достигает 300º С. При этой температуре кольцо должно сохранять эластичность, обладать низким коэффициентом трения по материалу, из которого изготовлены стенки цилиндров, и иметь высокую износоустойчивость. До 50 ÷ 60% всех потерь на трение в двигателе приходится на трение между поршневыми кольцами и стенками цилиндра.

До 50 ÷ 60% всех потерь на трение в двигателе приходится на трение между поршневыми кольцами и стенками цилиндра.

Обычно компрессионные поршневые кольца двигателей серийных автомобилей изготавливаются из специальных сортов прочного легированного чугуна, но в последнее время компрессионные кольца, особенно высокофорсированных двигателей, изготавливаются из стали. Для повышения износостойкости компрессионных колец на них рабочую поверхность наносится хромовое или молибденовое покрытие. Пористый хром, применяемый для покрытия поршневых колец, удерживает на своей поверхности необходимое количество масла. Эти покрытия имеют не только высокую износостойкость, но и уменьшенный коэффициент трения в паре с чугуном, из которого изготовлен блок цилиндров или вплавленные гильзы цилиндров алюминиевого блока. На поршневые кольца молибден наносится методом плазменного напыления. Поскольку молибден достаточно дорогой металл, обычно он наносится только на верхнее компрессионное кольцо, при этом перед напылением молибдена на рабочей поверхности кольца делается тонкая пазовая проточка. По своим физическим качествам хромированные поршневые кольца несколько отличаются от поршневых колец с молибденовым покрытием.

По своим физическим качествам хромированные поршневые кольца несколько отличаются от поршневых колец с молибденовым покрытием.

Неисправности поршневых колец

Основной неисправностью поршневых колец является их износ в процессе продолжительной эксплуатации. Ресурс поршневых колец двигателей отечественных автомобилей приблизительно равен 150000 км. (Вернее состояние соединения между поршневыми кольцами и стенками цилиндров). Кольца современных автомобилей передовых производителей могут служить до 300000 км, правда, иногда приходится слышать от владельцев, что двигатель их автомобиля уже прошёл 500000 км. Пробег лучших грузовых автомобилей-тягачей может быть более 1000000 км. Но эти пробеги могут быть значительно уменьшены неправильной эксплуатацией. К ускоренному износу поршневых колец приводит несвоевременная замена масла в двигателе, использование не подходящего для этого двигателя или загрязнённого мала. Несвоевременная замена воздушного фильтра и, тем более, эксплуатация автомобиля вообще без воздушного фильтра или езда по пыльным дорогам. Применение некачественного топлива или несвоевременная замена топливного фильтра. К тяжёлым условиям можно отнести постоянную эксплуатацию автомобиля в городских пробках. Очень вредны для колец кратковременные поездки, при которых двигатель не успевает прогреться до нормальной рабочей температуры, особенно в зимнее время. Не допускается эксплуатация двигателя с высокими нагрузками, до его полного прогрева. Система управления двигателя некоторых высокофорсированных автомобилей не позволяет двигателю развивать полную мощность, пока температура масла в двигателе не достигнет установленного предела. Именно масла, а не охлаждающей жидкости системы охлаждения.

Применение некачественного топлива или несвоевременная замена топливного фильтра. К тяжёлым условиям можно отнести постоянную эксплуатацию автомобиля в городских пробках. Очень вредны для колец кратковременные поездки, при которых двигатель не успевает прогреться до нормальной рабочей температуры, особенно в зимнее время. Не допускается эксплуатация двигателя с высокими нагрузками, до его полного прогрева. Система управления двигателя некоторых высокофорсированных автомобилей не позволяет двигателю развивать полную мощность, пока температура масла в двигателе не достигнет установленного предела. Именно масла, а не охлаждающей жидкости системы охлаждения.

Бывают случаи быстрого, лавинообразного разрушения поршневых колец. Это может произойти или из-за сильного перегрева двигателя или в результате работы двигателя в условиях недостаточной смазки. В таких случаях возможно заклинивание колец в цилиндре, образование задиров на стенках цилиндра и поршне, разрушение поршневых колец и перегородок между кольцевыми канавками поршня. Такое состояние двигателя диагностируется достаточно легко. Признаком недопустимого износа поршневых колец является повышенное потребление масла. Если двигатель малолитражного автомобиля расходует более 0,5 литра масла на 1000 км и при этом при трогании с места после остановки перед светофором наблюдается появление из системы выпуска сизого дыма, можно предположить что поршневые кольца двигателя имеют недопустимый износ. В этом случае может наблюдаться повышенное давление картерных газов двигателя, которое можно определить, отсоединив шланг системы принудительной вентиляции картера двигателя. Также о большом давлении картерных газов свидетельствуют протечки масла через сальники, прокладки и другие уплотнения двигателя.

Такое состояние двигателя диагностируется достаточно легко. Признаком недопустимого износа поршневых колец является повышенное потребление масла. Если двигатель малолитражного автомобиля расходует более 0,5 литра масла на 1000 км и при этом при трогании с места после остановки перед светофором наблюдается появление из системы выпуска сизого дыма, можно предположить что поршневые кольца двигателя имеют недопустимый износ. В этом случае может наблюдаться повышенное давление картерных газов двигателя, которое можно определить, отсоединив шланг системы принудительной вентиляции картера двигателя. Также о большом давлении картерных газов свидетельствуют протечки масла через сальники, прокладки и другие уплотнения двигателя.

Для более точного диагностирования необходимо проверить компрессию в цилиндрах двигателя и проверить состояние цилиндропоршневой группы методом утечки сжатого воздуха.

Прямоугольное поршневое кольцо

Первоначально компрессионное поршневое кольцо в разрезе имело достаточно простую прямоугольную форму, но со временем форма колец стала значительно сложнее. Самый распространённый вид современных компрессионных поршневых колец.

Самый распространённый вид современных компрессионных поршневых колец.

Верхнее компрессионное кольцо

Первое (верхнее) компрессионное кольцо

Поршневые кольца —

Второе компрессионное кольцо

Второе компрессионное кольцо

Кольцо имеет наружную (рабочую) поверхность, непосредственно соприкасающуюся со стенками цилиндра, внутреннюю поверхность, направленную в сторону центра окружности кольца и две боковые поверхности, верхнюю и нижнюю. В результате эволюции двигателя форма разреза кольца перестала быть прямоугольной. Для обеспечения большей долговечности кольца, его более быстрой притирке к поверхности цилиндра, уменьшения вероятности закоксовывания колец в канавках поршня и для обеспечения других рабочих характеристик кольца форма разреза кольца стала довольно сложной и очень разнообразной.

Ваз 2106 зазор поршневых колец

Какой зазор должен быть на поршневых кольцах ваз 2106

ГлавнаяВаз 2110Какой зазор должен быть на поршневых кольцах ваз 2106

- Руководства по ремонту

- Руководство по ремонту ВАЗ 2101 (Жигули) 1970-1985 г.

в.

в. - Проверка зазоров между поршневыми канавками и кольцами

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||

|

1. Технические данные 1.0 Технические данные 1.1 Основные габаритные размеры автомобиля ВАЗ–2101 1.2 Основные габаритные размеры автомобиля ВАЗ–21011 1.3 Основные габаритные размеры автомобиля ВАЗ–2102 1.4 Техническая характеристика автомобилей 1.5 Органы управления и контрольные приборы 1.6 Выключатель зажигания 1.7 Органы управления вентиляцией и отоплением салона

2. Эксплуатация и обслуживание 2.0 Эксплуатация и обслуживание 2.1. Эксплуатация автомобиля 2.2. Техническое обслуживание автомобиля

3. Двигатель 3.0 Двигатель 3.1 Особенности устройства 3.2 Возможные неисправности двигателя, их причины и методы устранения 3.3 Снятие и установка двигателя 3.4 Разборка двигателя 3.5 Сборка двигателя 3.6 Стендовые испытания двигателя 3.7 Проверка двигателя на автомобиле 3.8. Блок цилиндров 3.9. Поршни и шатуны 3. 10. Коленчатый вал и маховик 3.11. Головка цилиндров и клапанный механизм 3.12. Распределительный вал и его привод 3.13. Система охлаждения 3.14. Система смазки

10. Коленчатый вал и маховик 3.11. Головка цилиндров и клапанный механизм 3.12. Распределительный вал и его привод 3.13. Система охлаждения 3.14. Система смазки

4. Топливная система 4.0 Топливная система 4.1. Система питания 4.2. Карбюратор

5. Система зажигания 5.0 Система зажигания 5.1 Установка момента зажигания 5.2 Зазор между контактами прерывателя в распределителе зажигания 5.3. Проверка приборов зажигания на стенде 5.4 Возможные неисправности зажигания, их причины и методы устранения

6. Система запуска и зарядки 6.0 Система запуска и зарядки 6.1. Аккумуляторная батарея 6.2. Генератор 6.3. Стартер

7. Трансмиссия 7.0 Трансмиссия 7.1. Сцепление 7.2. Коробка передач 7.3. Карданная передача 7.4. Задний мост

8. Ходовая часть 8.0 Ходовая часть 8.1. Передняя подвеска 8.2. Задняя подвеска 8.3. Амортизаторы 8.4 Возможные неисправности ходовой части, их причины и методы устранения

9. Рулевое управление 9.0 Рулевое управление 9.1 Особенности устройства 9. 2. Осмотр, проверка и регулировка рулевого управления 9.3. Рулевой механизм 9.4. Тяги и шаровые шарниры рулевого привода 9.5. Кронштейн маятникового рычага 9.6 Возможные неисправности рулевого управления

2. Осмотр, проверка и регулировка рулевого управления 9.3. Рулевой механизм 9.4. Тяги и шаровые шарниры рулевого привода 9.5. Кронштейн маятникового рычага 9.6 Возможные неисправности рулевого управления

10. Тормозная система 10.0 Тормозная система 10.1. Особенности устройства 10.2. Проверка и регулировка тормозов 10.3. Кронштейн педалей сцепления и тормоза 10.4. Главный цилиндр 10.5. Передние тормоза 10.6. Задние тормоза 10.7. Регулятор давления задних тормозов 10.8. Стояночный тормоз 10.9 Возможные неисправности тормозов, их причины и методы устранения

11. Электрооборудование 11.0 Электрооборудование 11.1. Схемы электрооборудования 11.2. Освещение и световая сигнализация 11.3. Звуковые сигналы 11.4. Стеклоочиститель 11.5. Электродвигатель отопителя 11.6. Контрольные приборы

12. Кузов 12.0 Кузов 12.1 Особенности устройства 12.2. Ремонт остова кузова 12.3. Лакокрасочные покрытия 12.4. Антикоррозионная защита кузова 12.5. Двери 12.6. Капот, крышка багажника, бамперы 12. 7. Остекление кузова и омыватель ветрового стекла 12.8 Панель приборов 12.8. Снятие и установка 12.9. Сиденья 12.10. Отопитель

7. Остекление кузова и омыватель ветрового стекла 12.8 Панель приборов 12.8. Снятие и установка 12.9. Сиденья 12.10. Отопитель

13. Особенности ремонта 13.0 Особенности ремонта 13.1. Автомобиль ВАЗ–21011 13.2 Автомобили ВАЗ–21013 13.3. Автомобиль ВАЗ–2102 13.4 Автомобили ВАЗ–21021 и ВАЗ–21023

14. Приложения 14.0 Приложения 14.1 Моменты затягивания резьбовых соединений 14.2 Инструменты для ремонта и технического обслуживания автомобилей 14.3 Применяемые горюче-смазочные материалы и эксплуатационные жидкости 14.4 Основные данные для регулировок и контроля

automend.ru

Manual.CountryAuto.ru :: ВАЗ :: 2106 :: Замена поршня

Извлекаем поршень с шатуном из блока цилиндров (см. Замена вкладышей коленчатого вала).

…и крышках шатунов установлены сталеалюминиевые вкладыши. |

От проворачивания их удерживают замки, входящие в прорези постелей.

Зажимаем шатун в тиски и, разжимая, снимаем верхнее. |

…и нижнее компрессионные кольца. При их последующей установке метка «ВЕРХ» или «ТОР» должна быть направлена к днищу поршня. |

Надписи на кольце может и не быть, но нижнее компрессионное кольцо всегда устанавливается фаской вниз. |

Снимаем маслосъемное кольцо… |

Установив поршень на деревянную оправку с отверстием или удерживая на весу, выбиваем палец. |

Собираем шатунно-поршневую группу в обратной последовательности.

Подбираем новый поршень. Класс поршня обозначается буквой, а категория пальца – цифрой (см. таблицу сопрягаемых деталей). |

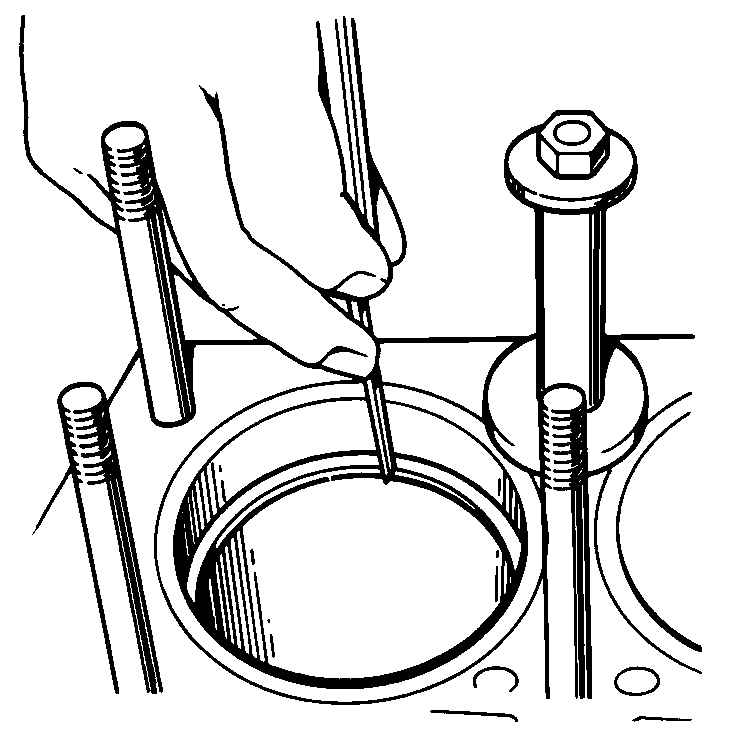

Зазор между поршнем и цилиндром у новых деталей составляет 0,05–0,07 мм. При износе максимально допустимый зазор – 0,15 мм. Правильно подобранный, смазанный моторным маслом палец должен входить в отверстия поршня под усилием большого пальца руки и не выпадать из поршня в вертикальном положении.

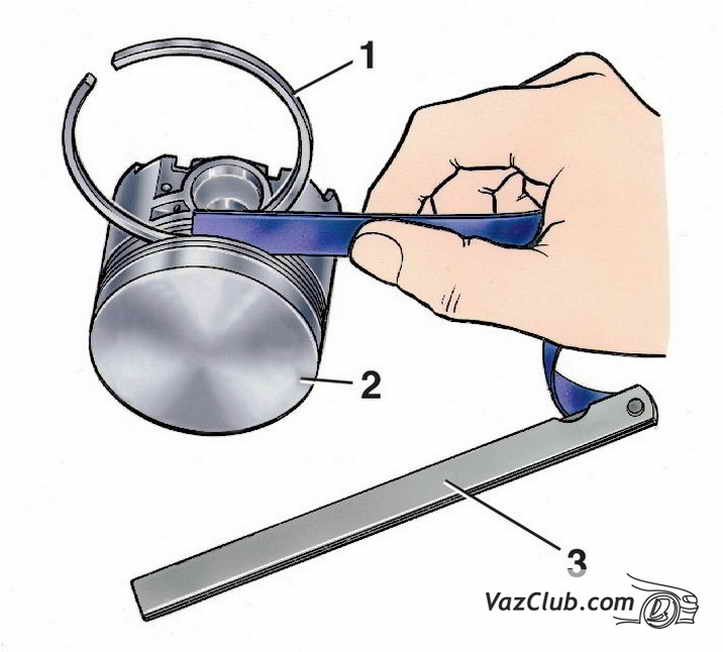

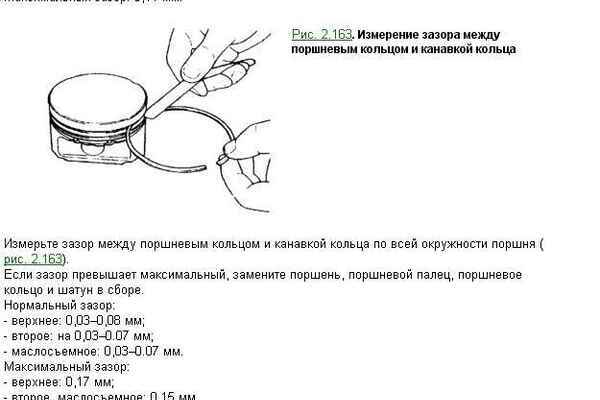

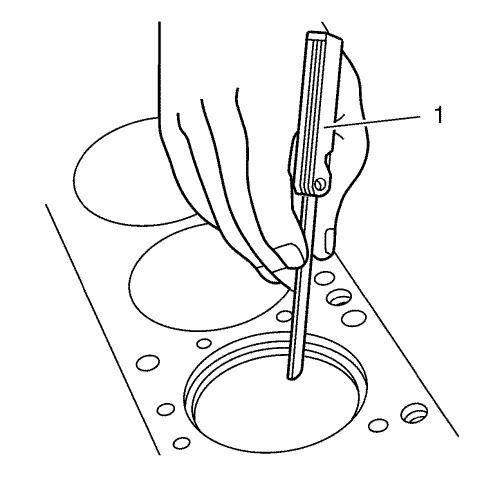

Установив кольцо в цилиндр, набором щупов проверяем зазор в его замке. Он должен быть 0,25–0,40 мм для всех колец. Если зазор повышенный, необходимо заменить кольца. |

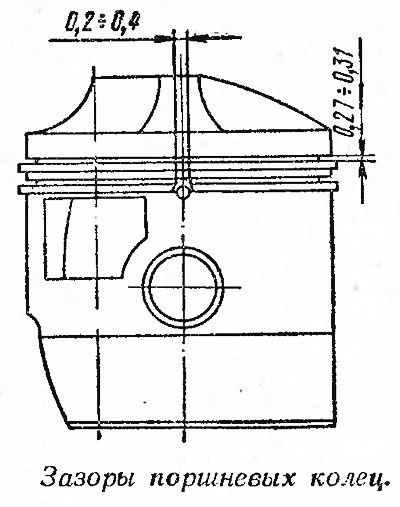

Зазор между кольцом и канавкой поршня проверяем также набором щупов. Для верхнего компрессионного кольца он должен быть 0,045–0,077, нижнего – 0,025–0,057, маслосъемного – 0,020–0,052 мм. Предельно допустимый зазор при износе – 0,15 мм. |

Устанавливаем в поршневые канавки кольца, затем ориентируем их следующим образом:

- замок верхнего компрессионного кольца ориентируем под углом 45° к оси поршневого пальца;

- замок нижнего компрессионного кольца разворачиваем относительно замка верхнего кольца в противоположную сторону;

- замок маслосъемного кольца ставим на 90° относительно замков других колец. При этом стык его расширителя должен находиться с противоположной стороны замка самого кольца.

Разогреваем верхнюю головку шатуна до 240°С, зажав его в тисках. |

Палец можно предварительно охладить в морозильной камере.

Надеваем на шатун поршень и при помощи оправки быстро запрессовываем палец. |

Цифры на шатуне и его крышке, указывающие номер цилиндра, должны находиться с одной стороны и совпадать. |

Метка «П» на поршне должна быть направлена к передней части блока цилиндров. |

manual.countryauto.ru

Проверка зазоров между поршневыми канавками и кольцами

- Руководства по ремонту

- Руководство по ремонту ВАЗ 2107 (Жигули) 1982+ г.в.

- Проверка зазоров между поршневыми канавками и кольцами

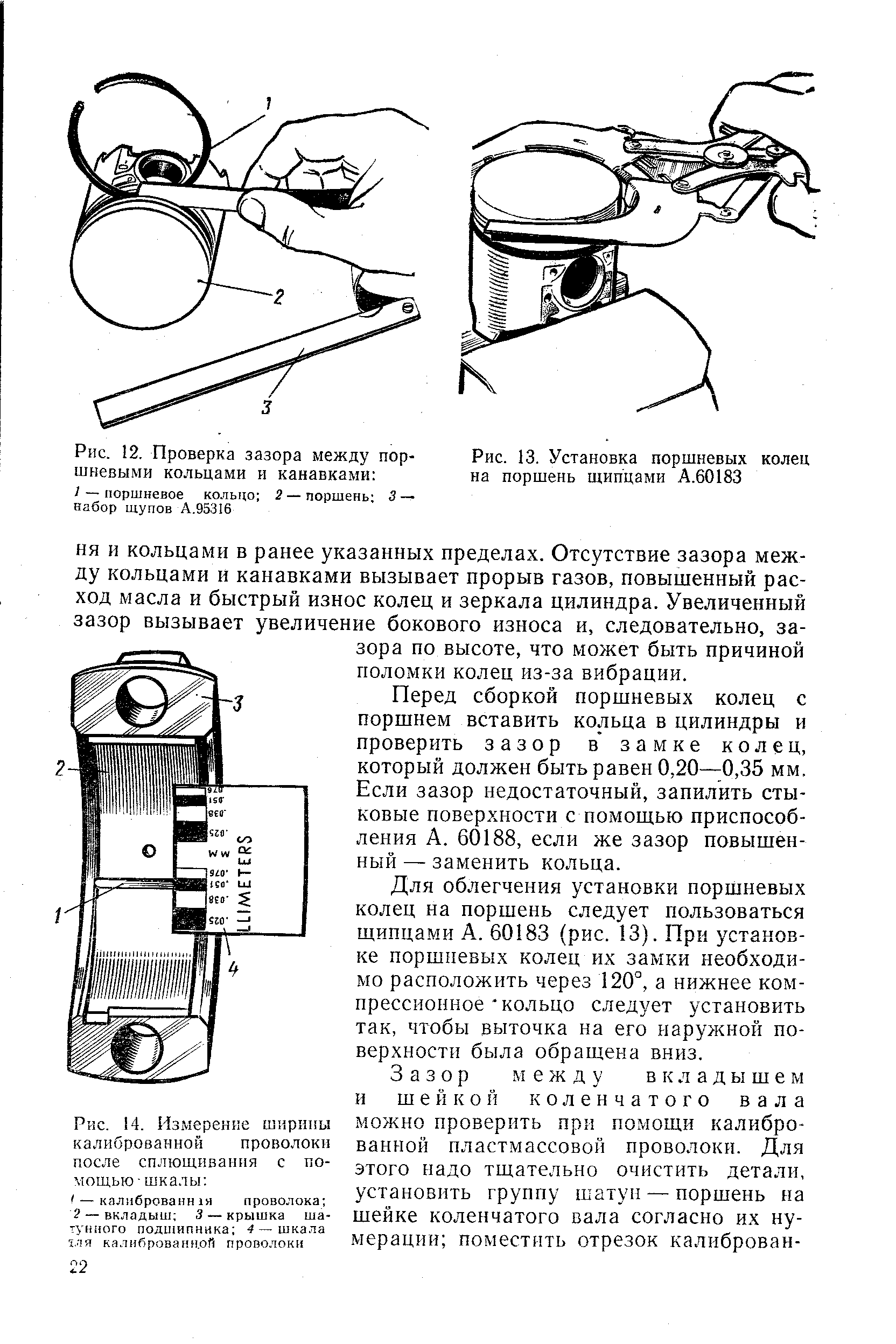

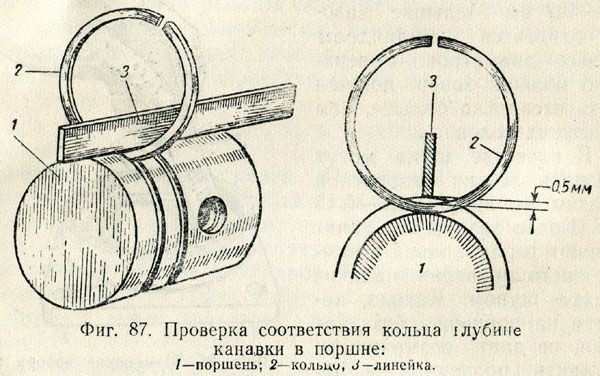

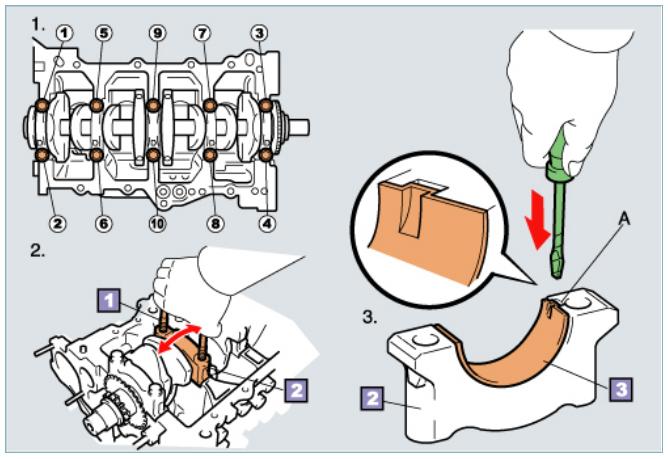

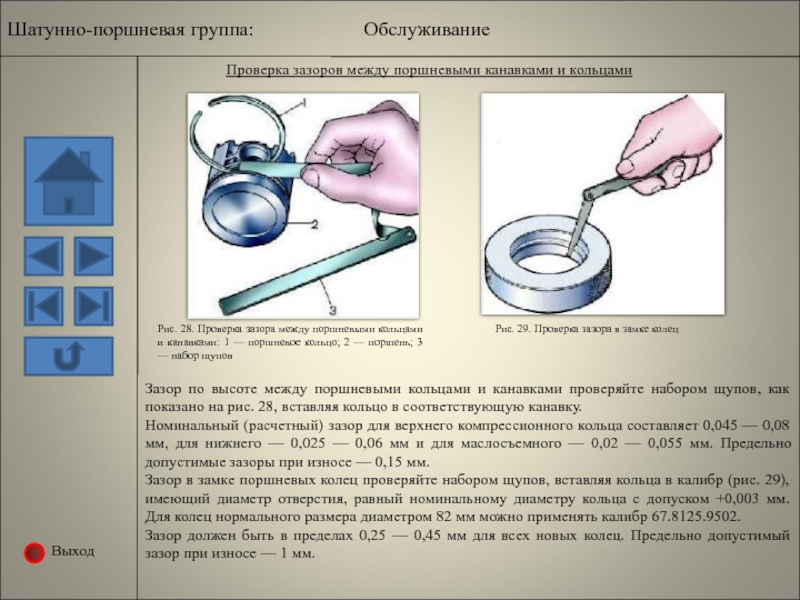

Рис. 3—28. Проверка зазора между поршневыми кольцами и канавками: 1 — поршневое кольцо; 2 — поршень; 3 — набор щупов |

3—28, вставляя кольцо в соответствующую канавку.

3—28, вставляя кольцо в соответствующую канавку.Номинальный (расчетный) зазор для верхнего компрессионного кольца составляет 0,045–0,08 мм, для второго — 0,025–0,06 мм и для маслосъемного — 0,02–0,055 мм. Предельно допустимые зазоры при износе — 0,15 мм.

Зазор в замке поршневых колец проверяйте набором щупов, вставляя кольца в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском 0+_0,003 мм. Для колец нормального размера можно применять калибр А.96137.

Зазор должен быть в пределах 0,25–0,45 мм для всех новых колец. Предельно допустимый зазор при износе — 1 мм. Если зазор недостаточный, запилите стыковые поверхности, а если повышенный — замените кольца.

Скачать информацию со страницы↓ Комментарии ↓

1. Эксплуатация и техническое обслуживание автомобиля 1.0 Эксплуатация и техническое обслуживание автомобиля 1.1. Эксплуатация автомобиля 1.2 Техническое обслуживание автомобиля

2. Общие данные 2.0 Общие данные 2. 1 Техническая характеристика автомобилей 2.2 Органы управления и контрольные приборы 2.3. Управление вентиляцией и отопление салона

1 Техническая характеристика автомобилей 2.2 Органы управления и контрольные приборы 2.3. Управление вентиляцией и отопление салона

3. Двигатель 3.0 Двигатель 3.1 Снятие и установка двигателя 3.2 Разборка двигателя 3.3 Возможные неисправности двигателя, их причины и методы устранения 3.4 Сборка двигателя 3.5 Стендовые испытания двигателя 3.6 Проверка двигателя на автомобиле 3.7. Блок цилиндров 3.8. Поршни и шатуны 3.9. Коленчатый вал и маховик 3.10. Головка цилиндров и клапанный механизм 3.11. Распределительный вал и его привод 3.12. Система охлаждения 3.13. Система смазки 3.14. Система питания

4. Трансмиссия 4.0 Трансмиссия 4.1. Сцепление 4.2. Коробка передач 4.3. Карданная передача 4.4. Задний мост

5. Ходовая часть 5.0 Ходовая часть 5.1. Передняя подвеска 5.2. Задняя подвеска 5.3. Амортизаторы

6. Рулевое управление 6.0 Рулевое управление 6.1. Осмотр, проверка и регулировка рулевого управления 6.2. Рулевой механизм 6.3. Тяги и шаровые шарниры рулевого привода 6. 4. Кронштейн маятникового рычага

4. Кронштейн маятникового рычага

7. Тормоза 7.0 Тормоза 7.1. Проверка и регулировка тормозов 7.2 Возможные неисправности тормозов, их причины и методы устранения 7.3 Кронштейн педалей сцепления и тормоза 7.4. Вакуумный усилитель 7.5. Главный цилиндр тормозов 7.6. Передние тормоза 7.7. Задние тормоза 7.8. Регулятор давления задних тормозов 7.9. Стояночный тормоз

8. Электрооборудование 8.0 Электрооборудование 8.1 Схема электрооборудования 8.2. Аккумуляторная батарея 8.3. Генератор 8.4. Стартер 8.5. Система зажигания 8.6. Освещение и световая сигнализация 8.7. Звуковые сигналы 8.8. ОЧиститель ветрового стекла 8.9 Очиститель фар 8.10. Электродвигатель отопителя 8.12. Контрольные приборы

9. Кузов 9.0 Кузов 9.1. Двери 9.2 Возможные неисправности кузова, их причины и методы устранения 9.3. Капот, крышка багажника, бамперы 9.4. Остекление кузова 9.5. Омыватели ветрового стекла и стекол фар 9.6. Панель приборов 9.7. Сиденья 9.8. Отопитель и вентиляция салона кузова 9.9. Ремонт каркаса кузова 9.10. Лакокрасочные покрытия 9.11. Противокоррозион-ная защита кузова

Ремонт каркаса кузова 9.10. Лакокрасочные покрытия 9.11. Противокоррозион-ная защита кузова

10. Модификация и комплектация автомобилей ВАЗ-2107 10.0 Модификация и комплектация автомобилей ВАЗ-2107 10.1. Автомобиль ВАЗ-21072 10.2 Автомобиль ВАЗ-21074 10.3. Автомобиль ВАЗ-21073-40

11. Приложения 11.0 Приложения 11.1 Приложение 1. Моменты затяжки резьбовых соединений* 11.2 Приложение 2. Инструмент для ремонта и технического обслуживания* 11.3 Приложение 3. Применяемые горюче-смазочные материалы и эксплуатационные жидкости 11.4 Приложение 4. Основные данные для регулировки и контроля 11.5 Cхема

automend.ru

Проблема после замены колец на ВАЗ 2106

Ладислав

Ладислав ВАЗ 2101.

ВАЗ 2101.rusauto.org

Проверка зазоров между поршневыми канавками и кольцами Ваз 2107, Ваз 2105, Ваз 2104

ВАЗ / 2104, 2105, 2107 / ремонт / двигатель / шатунно-поршневая группа / Зазоры между поршневыми канавками и кольцами

Зазоры между поршневыми канавками и кольцами шатунно-поршневая группа, обслуживание и ремонт.

Проверка зазоров в поршневой группе лада 2107, компрессия лада 2105, этапы ремонта шатунно поршневой группы своими руками, диагностика двигателя автомобиля ваз 2104, ваз 2105, ваз 2107. Зазоры между поршневыми канавками и кольцами Устройство поршневой группы Ваз 2107, Ваз 2105, Ваз 2104Зазоры между поршневыми канавками и кольцами фото, Поршневая группа двигателя Ваз 2107, Ваз 2105, Ваз 2104

Обслуживание двигателя лада 2104. Инструкции по ремонту двигателя и систем: питания, охлаждения и смазки лада 2105. Осмотр и ремонт коленвала и распределительного вала, поршневой группы лада 2107. Инструкции по разборке и сборке головки и блока цилиндров.

Инструкции по ремонту двигателя и систем: питания, охлаждения и смазки лада 2105. Осмотр и ремонт коленвала и распределительного вала, поршневой группы лада 2107. Инструкции по разборке и сборке головки и блока цилиндров.Проверка зазора между поршневыми кольцами и канавками: 1 — поршневое кольцо; 2 — поршень; 3 — набор щупов

Зазор по высоте между канавками и кольцами проверяйте, вставляя кольцо в соответствующую канавку.Номинальный (расчетный) зазор для верхнего компрессионного кольца составляет 0,045–0,08 мм, для второго — 0,025–0,06 мм и для маслосъемного — 0,02–0,055 мм. Предельно допустимые зазоры при износе — 0,15 мм.Зазор в замке поршневых колец ваз 2104, ваз 2105, ваз 2107 проверяйте набором щупов, вставляя кольца в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском 0+_0,003 мм. Для колец нормального размера можно применять калибр А.96137.Зазор должен быть в пределах 0,25–0,45 мм для всех новых колец. Предельно допустимый зазор при износе — 1 мм. Если зазор недостаточный, запилите стыковые поверхности, а если повышенный — замените кольца.

Если зазор недостаточный, запилите стыковые поверхности, а если повышенный — замените кольца.

Размеры шатунно-поршневой группы Размеры поршня, шатуна, поршневого пальца Ваз 2107, Ваз 2105, Ваз 2104 |

Выпрессовка поршневого пальца Выпрессовка поршневого пальца с шатуна Ваз 2107, Ваз 2105, Ваз 2104 |

Очистка шатунной-поршневой группы Очистка поршней и шатунов Ваз 2107, Ваз 2105, Ваз 2104 |

Подбор поршня к цилиндру двигателя Подбор поршня к цилиндру Ваз 2107, Ваз 2105, Ваз 2104 |

Зазор между поршнем и пальцем Проверка зазора между поршнем и шатунным пальцем Ваз 2107, Ваз 2105, Ваз 2104 |

Зазоры между поршневыми канавками и кольцами Проверка зазоров между поршневыми канавками и кольцами Ваз 2107, Ваз 2105, Ваз 2104 |

Зазор между вкладышами и коленчатым валом Проверка зазора между вкладышами и коленчатым валом Ваз 2107, Ваз 2105, Ваз 2104 |

Масса поршней Контроль массы поршней Ваз 2107, Ваз 2105, Ваз 2104 |

Сборка шатунно-поршневой группы Сборка и разборка шатунно-поршневой группы двигателя Ваз 2107, Ваз 2105, Ваз 2104 |

Проверка запрессовки пальца Проверка запрессовки поршневого пальца Ваз 2107, Ваз 2105, Ваз 2104 |

Параллельность головки шатуна и поршневого кольца Проверка параллельности осей нижней головки шатуна и поршневого кольца Ваз 2107, Ваз 2105, Ваз 2104 |

vazclub. com

com

ВАЗ 2106 | Проверка зазоров между канавками поршня и поршневыми кольцами | Жигули

Проверка зазора между поршневыми кольцами и канавками

| 1 – поршневое кольцо; 2 – поршень; 3 – набор щупов |

| 1 – поршень; 2 – верхнее компрессионное, кольцо; 3 – нижнее компрессионное кольцо; 4 – маслосъемное кольцо |

1 – рукоятка; 2 – выступы; 3 – упоры; 4 – захваты |

Зазор по высоте между канавками и кольцами проверять, как показано на рис. Проверка зазора между поршневыми кольцами и канавками, вставляя кольцо в соответствующую канавку. Зазор в замке поршневых колец проверять набором щупов, вставляя кольца в калибр, име ющий диаметр отверстия, равный номинальному диаметру кольца с допуском ± 0,003 мм. При отсутствии калибра допускается проверять зазор. вставив поршневое кольцо в тот цилиндр, где оно будет работать, и продвинув его поршнем на глубину 20–30 мм от нижнего края цилиндра. Зазор должен быть в пределах 0,25–0,4 мм для всех колец. Если зазор недостаточный, следует запилить стыковые поверхности, а если повышенный – заменить кольца.

При отсутствии калибра допускается проверять зазор. вставив поршневое кольцо в тот цилиндр, где оно будет работать, и продвинув его поршнем на глубину 20–30 мм от нижнего края цилиндра. Зазор должен быть в пределах 0,25–0,4 мм для всех колец. Если зазор недостаточный, следует запилить стыковые поверхности, а если повышенный – заменить кольца.

Высоты и торцевые установочные зазоры поршневых колец

Поршневое кольцо | Высота, мм | Торцевой установочный зазор, мм |

| Верхнее компрессионное | 1,478 – 1,490 | 0,045 – 0,077 |

| Нижнее компрессионное | 1,978 – 1,990 | 0,025 – 0,057 |

| Маслосъемное | 3,937 – 3,937 | 0,020 – 0,052 |

Наименование комплекта | Комплект | Условный диаметр кольца в сжатом состоянии, мм |

Двигатель ВАЗ–2106–70 | ||

| Номинальный, стандартный | 21011 – 1000100 | 79 |

| Увеличенный: на 0,4 мм | 21011 – 1000100-21 | 79,4 |

| Увеличенный: на 0,7 мм | 21011 – 1000100-22 | 79,7 |

| Увеличенный: на 1,0 мм | 21011 – 1000100-23 | 80 |

Кольца номинального размера применяют при замене изношенных колец для цилиндров номинального размера. Чтобы сократить срок приработки колец в уже работавших цилиндрах, в верхние канавки поршней устанавливают компрессионные кольца, не покрытые хромом. Кольца с увеличенным диаметром устанавливают в цилиндры, расточенные до ремонтного размера, или их используют для замены изношенных колец в таких цилиндрах.

Кольца номинального размера применяют при замене изношенных колец для цилиндров номинального размера. Чтобы сократить срок приработки колец в уже работавших цилиндрах, в верхние канавки поршней устанавливают компрессионные кольца, не покрытые хромом. Кольца с увеличенным диаметром устанавливают в цилиндры, расточенные до ремонтного размера, или их используют для замены изношенных колец в таких цилиндрах.Кольца устанавливают в канавки поршней таким образом, чтобы выточка на наружной поверхности второго (скребкового) кольца была обращена вниз, а фаски на наружной поверхности маслосъемного кольца были обращены вверх (рис. Расположение поршневых колец в канавках поршня двигателя мод. 2106).

При несоблюдении этого условия масло может проникать через кольца в цилиндр, что приведет к нагарообразованию на стенках камеры сгорания, дымному выпуску из глушителя и увеличенному расходу масла. Надевать кольца на поршень, а также снимать их нужно только в специальном приспособлении или специальными щипцами (рис. Приспособление для снятия и установки поршневых колец), обеспечивающими одинаковое напряжение изгиба по окружности кольца.

Приспособление для снятия и установки поршневых колец), обеспечивающими одинаковое напряжение изгиба по окружности кольца.

После замены поршневых колец в течение 1000 км пробега скорость автомобиля не должна превышать 60 км/час.

Тепловой зазор поршневых колец ваз 2106

ГлавнаяВаз 2110Тепловой зазор поршневых колец ваз 2106

- Разложите шатунно-поршневые сборки с комплектами колец на рабочей поверхности верстака. С этого момента каждый комплект колец будет жестко «привязан» к своему поршню. Теперь можно приступать к измерению зазоров в замках колец.

- Заправьте верхнее (№ 1) компрессионное кольцо внутрь первого цилиндра двигателя и выровняйте его перпендикулярно, протолкнув вниз днищем поршня. Кольцо должно оказаться в районе нижней границы рабочего хода колец в цилиндре.

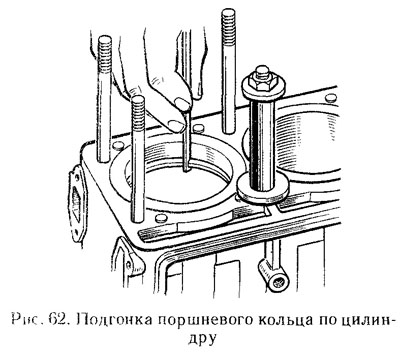

- Определите величину зазора в замке кольца при помощи щупа лезвийного типа. Лезвие(я) щупа должно туго проскальзывать в замке. Сравните результат измерения с требованиями Спецификаций.

Если величина зазора выходит в ту или иную сторону за пределы допустимого диапазона, прежде чем предпринимать какие-либо действия по исправлению ситуации (см. ниже), еще раз удостоверьтесь, что не перепутали кольца.

Если величина зазора выходит в ту или иную сторону за пределы допустимого диапазона, прежде чем предпринимать какие-либо действия по исправлению ситуации (см. ниже), еще раз удостоверьтесь, что не перепутали кольца.

Измерение зазора в замке поршневого кольца

- Если зазор слишком мал, его можно расширить путем расточки напильником с мелким зубом. Зажмите прямоугольный напильник в тиски, затем наденьте кольцо замком на напильник, таким образом, чтобы конец последнего оказался внутри окружности. Медленно тяните кольцо на себя, снимая избыток металла с его торцов в замке. Дойдя до конца напильника, снимите кольцо, вновь проверьте зазор, в случае необходимости повторите процедуру.

Ни в коем случае не толкайте кольцо от себя на напильник, так как при этом края замка будут сходиться, и велик риск разрушения металла! |

- Величина зазора не должна превышать значение 1.02 мм. Еще раз удостоверьтесь, что приобретенные комплекты колец отвечают по своим характеристикам потребностям двигателя Вашего автомобиля.

- Повторите процедуру для оставшихся колец (второго компрессионного и маслосъемного) поршня первого цилиндра, затем для колец всех прочих поршней. Помните, что теперь каждый комплект колец однозначно «привязан» к своему поршню, на который и должен устанавливаться.

- Проверив и откорректировав должным образом зазоры в замках колец, можно приступать к надеванию их на свои поршни.

- Первым на поршень одевается маслосъемное (нижнее) кольцо. Маслосъемное кольцо состоит из трех отдельных секций. Сначала заправьте в нижнюю канавку поршня пружинный расширитель. Если расширитель оборудован противоротационным язычком, проследите, чтобы последний попал в ответное сверление в поршневой канавке. Теперь установите в канавку нижнюю рабочую секцию кольца. Во избежание случайного повреждения рабочих секций маслосъемного кольца не пользуйтесь для их установки никаким инструментом, — просто заведите в канавку под/над расширителем сперва один конец секции, плотно прижмите его пальцем и, двигаясь по периметру кольца, заправляйте оставшуюся часть.

В последнюю очередь устанавливается верхняя рабочая секция кольца.

В последнюю очередь устанавливается верхняя рабочая секция кольца. - Посадив в нижнюю канавку поршня все три компонента маслосъемного кольца, проверьте свободу вращения (скольжения в канавке) верхней и нижней рабочих секций.