Компрессор суперчарджер: MORENDI | Чип тюнинг двигателя

Eugenio,77 Вопрос: «какое масло надо заливать в нагнетатель?» Тема своеобразная, но интересная… Действительно, масло в приводном нагнетателе (supercharger) необходимо периодически заменять. Штатно механическим наддувом оснащались только три двигателя Toyota классической эпохи: — 4A-GZE (1.6) — для Corolla Levin/Sprinter Trueno 90-100, MR2 11 — 1G-GZE (2.0) — для Mark II/Chaser/Cresta 80, Crown 120-130 — 2TZ-FZE (2.4) — для Estima/Previa 10

Рекомендации производителя Toyota официально предписывает использовать специальное масло Toyota Supercharger Oil. Заливается оно в картер шестеренной передачи в задней части компрессора, уровень контролируется по щупу, предусмотрена сливная пробка. Заправочная емкость — около 130 мл.

Реальность В отличие от многих других оригинальных расходников, приобрести эти смазочные материалы традиционным путем не представляется возможным. Не говоря уже об экономической целесообразности.

Вместо Supercharger Oil заливают имеющееся в наличии трансмиссионное масло, что совершенно справедливо: обычной ненагруженной косозубой шестеренной передаче этого достаточно.

|

Системы принудительной подачи воздуха: Механические нагнетатели (Суперчарджеры)

ПОЛЕЗНАЯ ИНФОРМАЦИЯ

Системы принудительной подачи воздуха: Механические нагнетатели (Суперчарджеры)

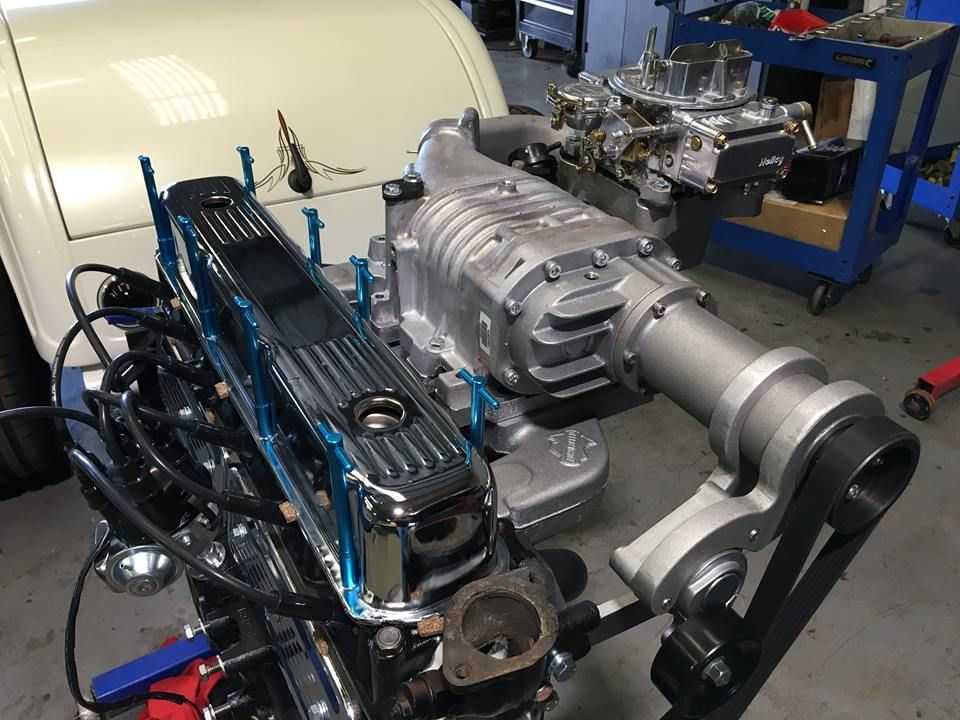

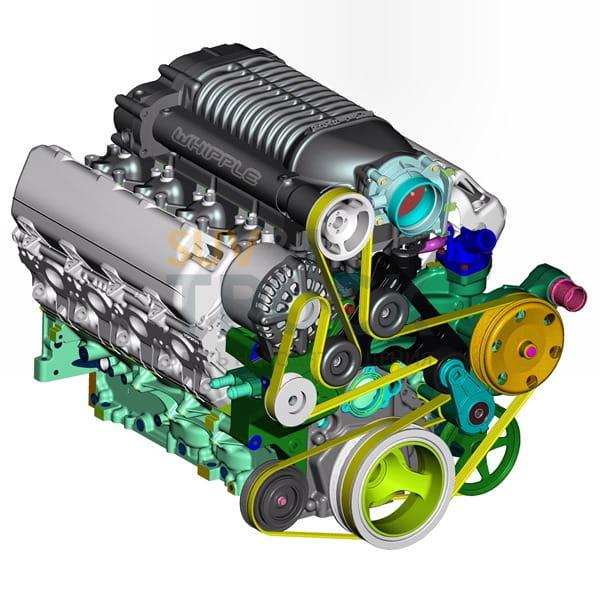

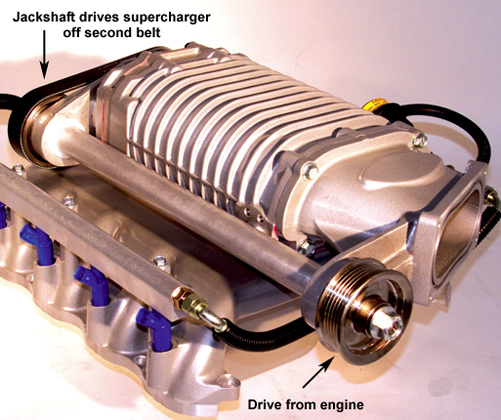

В случае использования компрессора с механическим приводом (так называемые «объемные» компрессоры) необходимое давление воздуха получают благодаря механической связи между коленвалом двигателя и компрессором. Яркими примерами такого типа нагнетания воздуха является компрессор Рутса (Roots-type supercharger) и компрессор Лисхольма (Lysholm Screw Compressor). Вот их и рассмотрим подробнее.

Яркими примерами такого типа нагнетания воздуха является компрессор Рутса (Roots-type supercharger) и компрессор Лисхольма (Lysholm Screw Compressor). Вот их и рассмотрим подробнее.

Компрессор Рутса

Братья Филандер и Фрэнсис (Philander Roots) Марион Рутс (Francis Marion Roots) создали воздушный насос роторно-шестерного типа еще в 1859 году.

Нагнетатели Рутса снискали большую популярность благодаря простой и надежной конструкции. Фундаментальным элементом выступает пара роторов особой формы, объединенных механическими приводами с вращением в противоположные стороны. Между роторами и стенками корпуса присутствует небольшой зазор.

Основа этого метода состоит в том, что сжатие воздуха происходит на выходе из нагнетателя, а не внутри его, как в случае с турбонагнетателем на энергии отработанных газов. Воздух, попадая с воздушного фильтра, закручивается лопастями роторов, сжимается и вытесняется из камеры сжатия. А попадая в цилиндры увеличенная в объемах воздушно-топливная смесь, повышает тем самым производительность.

Достоинства

Неоспоримым достоинством компрессоров объемного типа это его тип привода. Вращаясь от коленвала, данный вид нагнетания воздуха вызывает практически мгновенный отклик педали акселератора, что благотворно сказывается на всем диапазоне оборотов двигателя. Поэтому можно сделать вывод, что характеристика всех механических нагнетателей линейная и напрямую зависит от количества оборотов двигателя.

Недостатки

Основным недостатком всех механических нагнетателей является температура, возникающая от вращения роторов и от турбулентности, которую вызывает воздух в процессе сжатия уже в нагнетательном трубопроводе. Именно по этой причине все без исключения нагнетатели объемного типа оснащаются интеркулерами.

Интеркулер — это система радиаторного типа для охлаждения воздуха, сжатого турбокомпрессором.

Компрессор Лисхольма

Альф Джеймс Рудольф Лисхольм (Alf James Rudolf Lysholm) — шведский инженер, изобрел в 1935 году первый механический нагнетатель с внутренним сжатием.

Конструкция компрессора Лисхольма в каком-то смысле повторяет идею братьев Рутс. Однако, в отличие от последних, роторы, между собой имеют минимальный зазор. Форма роторов радиально симметрична, боковая асимметрия имеет взаимодополняемый профиль. Ведущий ротор обычно имеет выпуклую резьбу, соединен через зубчатую или ременную передачу с коленвалом двигателя. Ведомый ротор по структуре более разнородный (сложная нарезка с впадинами).

Благодаря асимметричности профиля роторов и малым зазорам при вращении образуется давление, которое увеличивается по мере прохождения к выходному коллектору. Внутреннее сжатие обеспечивает компрессору Лисхольма высокий КПД, и как следствие более компактные размеры и вес. Кроме того, этот вид объемных нагнетателей считается одним из самых тихих.

В России первый серийный винтовой компрессор сошел с конвейера в 1953 году. Выпущенный Конструкторским Бюро Ленинградского компрессорного завода (ныне ОАО «Компрессор») — «ЛКИ» (так назвали компрессор) имел производительность в 60 м3/мин при 10000 об/мин, создавая давление в 4 атмосферы!

Механические (или объемные) компрессоры широко распространены в среде легковых малолитражных автомобилей работающих на бензине, маслкарах, спорткарах, шоу-карах и хот родах.

Источники:

С.Б. Асташенко - "Турбокомпрессоры". Изд-во Автостиль, 2002г. Enciclopedia Universal Micronet. Цифровой формат (DVD), 2007. И.А. Сакун - "Винтовые компрессоры". Изд-во "Машиностроение", 1970г.

нагнетателей

нагнетателейМагди К. Хайр, Ханну Яаскеляйнен

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

- Приводы нагнетателя

- Применение нагнетателя

Abstract : Нагнетатели представляют собой устройства с механическим, электрическим или гидравлическим приводом, используемые для повышения давления наддувочного воздуха в двигателях. В качестве нагнетателей использовался ряд типов компрессоров и нагнетателей, в том числе нагнетатели Рутса, пластинчатые компрессоры, винтовые компрессоры, роторно-поршневые насосы, нагнетатели спирального типа, поршневые нагнетатели с переменным рабочим объемом и центробежные компрессоры.

- Компрессоры нагнетателя

- Классификация

- Воздуходувка корней

- Винтовой компрессор

- Нагнетатель центробежного компрессора

- Спиральный нагнетатель

- Пластинчатый компрессор

- Ротационно-поршневой нагнетатель

- Винтовой компрессор с переменным рабочим объемом

- Поршневой нагнетатель с переменным рабочим объемом

- Лопастной компрессор

- Управление потоком нагнетателя

Классификация

Нагнетатели представляют собой насосы, компрессоры или нагнетатели с механическим, электрическим или гидравлическим приводом, используемые для повышения давления наддувочного воздуха в дизельных двигателях или всасываемой наддувочной смеси в двигателях с искровым зажиганием. Большинство нагнетателей традиционно строились на основе объемных компрессоров. Однако в связи с тем, что в начале 21  В качестве нагнетателей можно использовать множество типов устройств, как показано в классификационной таблице на рис. 1.

В качестве нагнетателей можно использовать множество типов устройств, как показано в классификационной таблице на рис. 1.

Первые шесть устройств в таблице относятся к устройствам прямого вытеснения, в то время как центробежный компрессор классифицируется как аэродинамическое устройство или устройство с непрерывным потоком. Устройства прямого вытеснения подают определенный объем воздуха за один оборот. Поскольку объемный КПД почти постоянен, поток воздуха обычно пропорционален скорости нагнетателя или двигателя. Устройства объемного типа могут обеспечивать высокое давление наддува без необходимости высокой скорости. Поэтому они хорошо подходят для механического соединения с двигателем, например, через коробку передач или ременно-шкивную передачу. Каждое из конкретных устройств имеет свои преимущества и недостатки, которые определяют, какой нагнетатель лучше всего подходит для конкретного применения.

Центробежные компрессоры хорошо подходят для подачи больших объемов потока при относительно низкой степени сжатия. Поскольку давление наддува обычно пропорционально квадрату скорости нагнетателя, центробежные компрессоры должны работать на относительно высоких скоростях. В нагнетателях они лучше подходят для соединения с вариаторными трансмиссиями или высокоскоростными электродвигателями, чем для прямого механического соединения с двигателем. Центробежные устройства также являются стандартным типом компрессоров, которые приводятся в действие турбиной выхлопных газов в турбонагнетателе двигателя.

Поскольку давление наддува обычно пропорционально квадрату скорости нагнетателя, центробежные компрессоры должны работать на относительно высоких скоростях. В нагнетателях они лучше подходят для соединения с вариаторными трансмиссиями или высокоскоростными электродвигателями, чем для прямого механического соединения с двигателем. Центробежные устройства также являются стандартным типом компрессоров, которые приводятся в действие турбиной выхлопных газов в турбонагнетателе двигателя.

###

Тестирование нагнетателя и эффективность компрессора

К вопросу об испытании нагнетателя и эффективности компрессора

Введение

Тестирование абсолютно необходимо для процесса разработки продукта, и необходимость тестирования продуктов с нагнетателем ничем не отличается. С технической стороны инженер-разработчик должен знать, соответствуют ли его дизайн и исполнение спецификации. Например, были ли его первоначальные предположения правильными? А как насчет моделирования и симуляций, проведенных в процессе проектирования — были ли эти расчеты правильными, и действительно ли фактическая производительность подтверждает их? С точки зрения потребителя, он хочет знать, какого уровня производительности он может ожидать от своих с трудом заработанных долларов. Будет ли этот нагнетатель работать так, как рекламируется? На какие уровни мощности я могу рассчитывать? Чем отличается продукция одного производителя от продукции другого? Ответы на большую часть этих очень законных вопросов можно получить с помощью тестирования. Кроме того, эффективность нагнетателя (компрессора) может быть только можно определить с помощью соответствующих стендовых испытаний, проводимых в соответствии с принятым стандартом. К счастью, наука, стоящая за испытаниями или продуктами турбомашиностроения, такими как центробежные нагнетатели, является зрелой и извлекла выгоду из многолетних разработок. Именно благодаря правильному и последовательному применению дисциплины испытаний как инженеры, так и потребители могут получить достоверные данные для оценки производительности нагнетателя.

Будет ли этот нагнетатель работать так, как рекламируется? На какие уровни мощности я могу рассчитывать? Чем отличается продукция одного производителя от продукции другого? Ответы на большую часть этих очень законных вопросов можно получить с помощью тестирования. Кроме того, эффективность нагнетателя (компрессора) может быть только можно определить с помощью соответствующих стендовых испытаний, проводимых в соответствии с принятым стандартом. К счастью, наука, стоящая за испытаниями или продуктами турбомашиностроения, такими как центробежные нагнетатели, является зрелой и извлекла выгоду из многолетних разработок. Именно благодаря правильному и последовательному применению дисциплины испытаний как инженеры, так и потребители могут получить достоверные данные для оценки производительности нагнетателя.

Цель и намерение

Целью этой статьи является обзор, обсуждение и информирование читателей по вопросам тестирования нагнетателя и важности эффективности компрессора. Хотя необходимо углубиться в некоторые довольно сложные инженерные темы, такие как термодинамика, мы попытаемся ограничить использование пугающих терминов и номенклатуры. Надеюсь, вы, читатель, уйдете из этой статьи с более подробным пониманием тестирования нагнетателя, почему это важно, как интерпретировать тестовые данные и как вы можете извлечь выгоду из хороших тестовых данных. Мы считаем, что это может только помочь вам достичь ваших целей производительности и сделать лучший выбор при оценке продуктов.

Хотя необходимо углубиться в некоторые довольно сложные инженерные темы, такие как термодинамика, мы попытаемся ограничить использование пугающих терминов и номенклатуры. Надеюсь, вы, читатель, уйдете из этой статьи с более подробным пониманием тестирования нагнетателя, почему это важно, как интерпретировать тестовые данные и как вы можете извлечь выгоду из хороших тестовых данных. Мы считаем, что это может только помочь вам достичь ваших целей производительности и сделать лучший выбор при оценке продуктов.

Основы

Прежде чем обсуждать тонкости испытаний нагнетателя, было бы разумно сначала рассмотреть несколько фундаментальных тем о наддуве, влиянии на двигатели и, возможно, что более важно, какие конкретные рабочие параметры нагнетателя следует оценивать во время испытания. . Таким образом, устанавливаются первичные критерии, по которым можно оценивать и сравнивать продукты.

Наддув 101

Во-первых, основная цель наддува: Нагнетатель увеличивает плотность газа (воздуха) на входе в двигатель. Вот и все. Теперь все мы слышали о том, как нагнетатель «нагнетает» воздух в двигатель, или «накачивает» больше воздуха и т. д. Двигатель, конечно, потребляет больше воздуха и при пропорционально правильном количестве дополнительного топлива сделает больше. власть. Хотя различие может быть тонким, охват этого фундаментального принципа важен. Вот почему:

Вот и все. Теперь все мы слышали о том, как нагнетатель «нагнетает» воздух в двигатель, или «накачивает» больше воздуха и т. д. Двигатель, конечно, потребляет больше воздуха и при пропорционально правильном количестве дополнительного топлива сделает больше. власть. Хотя различие может быть тонким, охват этого фундаментального принципа важен. Вот почему:

- Двигатель будет «качать» фиксированный объем воздуха с заданной скоростью, предполагая работу WOT. Этот объемный расход, или курс, полностью зависит от размера двигателя, скорости и объемного КПД. Такие элементы, как настроенные системы впуска и выпуска, головки цилиндров с отверстиями, измененные профили распределительных валов и тому подобное, предназначены для повышения объемной эффективности, что увеличивает мощность.

- Массовый расход ВОЗДУХА через двигатель является произведением плотности воздуха на входе и объемного расхода.

- Благодаря увеличенному расходу ВОЗДУШНОЙ МАССЫ теперь мы можем добавить правильное количество дополнительного топлива и увеличить мощность. Важным отличием является то, что мощность сильно зависит от плотности воздуха, т. е. количества кислорода, доступного в данном объеме для соединения с топливом.

- Поскольку нагнетатели увеличивают плотность воздуха на входе в двигатель, их также часто называют «компрессорами» .

Термодинамика сжатия

Давайте добавим еще немного науки. Рисунок 1 называется диаграммой температура-энтропия или T-s, и он полезен для картирования термодинамики, связанной с процессом сжатия. Допустим, «P1» — это какое-то низкое давление, примерно 15 фунтов на квадратный дюйм (стандартное давление на уровне моря составляет 14,69 фунтов на квадратный дюйм). «P2» — это более высокое давление, и мы предполагаем, что оно равно 30 фунтов на квадратный дюйм. Итак, «сжатие» происходит от P1 до P2. Если это сжатие происходит вдоль вертикальной линии на диаграмме T-s, оно называется «изэнтропическим», что означает, что оно «идеальное» или совершенное. Другими словами, это происходит без потерь. Мы также можем видеть, что температура воздуха (газа) также повышается при сжатии, и что даже изоэнтропический или идеальный процесс сжатия приводит к повышению температуры. Обратите также внимание, что некоторые называют это «теплотой сжатия». Это поведение соответствует соотношению «закона идеального газа», которое связывает давление [P], температуру [T] и объем [V] газа с константой пропорциональности, называемой газовой постоянной [R]*. Кроме того, может происходить множество возможных процессов, но все они приводят к большему повышению температуры, чем «идеальный» процесс, поскольку невозможно сконструировать машину, обеспечивающую полностью без потерь или идеальное сжатие.

Итак, «сжатие» происходит от P1 до P2. Если это сжатие происходит вдоль вертикальной линии на диаграмме T-s, оно называется «изэнтропическим», что означает, что оно «идеальное» или совершенное. Другими словами, это происходит без потерь. Мы также можем видеть, что температура воздуха (газа) также повышается при сжатии, и что даже изоэнтропический или идеальный процесс сжатия приводит к повышению температуры. Обратите также внимание, что некоторые называют это «теплотой сжатия». Это поведение соответствует соотношению «закона идеального газа», которое связывает давление [P], температуру [T] и объем [V] газа с константой пропорциональности, называемой газовой постоянной [R]*. Кроме того, может происходить множество возможных процессов, но все они приводят к большему повышению температуры, чем «идеальный» процесс, поскольку невозможно сконструировать машину, обеспечивающую полностью без потерь или идеальное сжатие.

Даже «идеальное» сжатие приводит к повышению температуры в соответствии с законом идеального газа. По мере того как процесс становится менее идеальным, т. е. менее «эффективным», повышение температуры становится больше. Однако все процессы приводят к одному и тому же давлению P2.

Даже «идеальное» сжатие приводит к повышению температуры в соответствии с законом идеального газа. По мере того как процесс становится менее идеальным, т. е. менее «эффективным», повышение температуры становится больше. Однако все процессы приводят к одному и тому же давлению P2.* Это, кстати, не закон Бойля. Роберт Бойль в 1662 году изучал влияние давления и объема при постоянной температуре на газы. Более обобщенный закон идеального газа является результатом комбинации соотношения Бойля (PVT = const = постоянная) и других. См. www.chm.davidson.edu/ChemistryApplets/GasLaws/index.html для получения дополнительной информации.

Важность эффективности компрессора

Поскольку «золотым стандартом» был бы (невозможно достичь) идеальный процесс сжатия, теперь мы можем рассмотреть более реалистичные процессы сжатия, которые включают в себя настоящие компрессоры или нагнетатели для выполнения работы по сжатию. В этом смысле мы рассматриваем «эффективность» фактического сжатия по сравнению с идеальным процессом и называем это «изоэнтропической эффективностью». Теперь изэнтропический или идеальный процесс также будет эффективен на 100%. Фактические компрессоры, следовательно, работают с КПД ниже этого уровня. Кроме того, чем дальше процесс отклоняется от идеала, тем менее эффективным он становится и тем больше повышается температура. Как показано на рисунке 1, процесс, приводящий к T2b, менее эффективен, чем T2a. Теперь вот загвоздка;

Теперь изэнтропический или идеальный процесс также будет эффективен на 100%. Фактические компрессоры, следовательно, работают с КПД ниже этого уровня. Кроме того, чем дальше процесс отклоняется от идеала, тем менее эффективным он становится и тем больше повышается температура. Как показано на рисунке 1, процесс, приводящий к T2b, менее эффективен, чем T2a. Теперь вот загвоздка;

- Менее эффективный компрессор обеспечивает меньшее увеличение плотности при том же давлении. Это следует из соотношения закона идеального газа: p=P/RT

- Менее эффективный компрессор поглощает больше мощности привода коленчатого вала при том же давлении и расходе.

- Таким образом, учитывая эти два свойства, наиболее эффективный компрессор будет обеспечивать наибольший потенциал прироста полезной мощности двигателя.

Основы

Из вышеизложенного видно, что эффективность компрессора или нагнетателя должна находиться в верхней части списка тестируемых параметров — инженер должен иметь возможность проверить эффективность своей конструкции компрессора, чтобы оценить, насколько хорошо он выполнил свою работу. Потребитель, с другой стороны, хочет за свои деньги максимально возможного прироста чистой мощности. Таким образом, он захочет сравнить проверенную эффективность различных конкурирующих продуктов и принять соответствующее решение — выбор наиболее эффективного продукта обеспечит наибольший потенциальный прирост полезной мощности. К другим важным параметрам производительности, которые можно определить только в ходе контролируемых испытаний, относятся:

Потребитель, с другой стороны, хочет за свои деньги максимально возможного прироста чистой мощности. Таким образом, он захочет сравнить проверенную эффективность различных конкурирующих продуктов и принять соответствующее решение — выбор наиболее эффективного продукта обеспечит наибольший потенциальный прирост полезной мощности. К другим важным параметрам производительности, которые можно определить только в ходе контролируемых испытаний, относятся:

- Диапазон — Относится к стабильному или используемому диапазону расхода при работе с постоянной скоростью. Как правило, самая низкая точка потока центробежного компрессора — это линия «помпажа», где возникают нестабильности работы. На конце с высоким расходом находится область «дросселя», где компрессор больше не может поддерживать давление. В любой из этих крайностей эффективность быстро падает, а общая производительность страдает.

- Давление — Очевидно, что важным свойством является создание повышенного давления, поскольку основной задачей компрессора является создание повышенного давления.

Таким образом, проверка рабочих характеристик по давлению будет включать в себя работу при различных скоростях рабочего колеса от минимальной до безопасной максимальной и измерение рабочих характеристик по давлению на соответствующих уровнях эффективности. Следует отметить, что некоторые компрессоры по своей конструкции не могут развивать высокое давление при сохранении хорошего КПД; повышение температуры в сочетании с увеличением мощности привода фактически может быть настолько чрезмерным, что может привести к чистой потере мощности двигателя.

Таким образом, проверка рабочих характеристик по давлению будет включать в себя работу при различных скоростях рабочего колеса от минимальной до безопасной максимальной и измерение рабочих характеристик по давлению на соответствующих уровнях эффективности. Следует отметить, что некоторые компрессоры по своей конструкции не могут развивать высокое давление при сохранении хорошего КПД; повышение температуры в сочетании с увеличением мощности привода фактически может быть настолько чрезмерным, что может привести к чистой потере мощности двигателя. - Зависимость давления от потока — Относится к более продвинутым исследованиям, относится к форме отдельных кривых зависимости давления от потока. Во многих случаях может быть предпочтительнее плоская кривая производительности, поскольку она обеспечивает большую гибкость при согласовании компрессора с различными двигателями. Опять же, для точной характеристики требуется тестирование.

Стандарт испытаний SAE J1723

SAE опубликовал стандарт для наземных транспортных средств для испытаний автомобильных нагнетателей под названием «Стандарт испытаний нагнетателей J1723», выпущенный 19 августа. 95. J1723 также был представлен для признания в качестве американского национального стандарта согласно Американскому национальному институту стандартов (ANSI).

95. J1723 также был представлен для признания в качестве американского национального стандарта согласно Американскому национальному институту стандартов (ANSI).

Почему стандарт?

Наиболее фундаментальные причины не только принятия стандарта испытаний, но и строгого соблюдения его, заключаются в том, чтобы продукты можно было оценивать последовательным и воспроизводимым образом по общему набору критериев, чтобы результаты можно было сравнивать напрямую. Например, сообщество автопроизводителей оригинального оборудования использует стандарт SAE J1349.Стандарт испытаний для получения, исправления и публикации номинальных значений чистой мощности двигателя. Это означает, что заявленную мощность двигателя можно сравнивать у всех производителей. Кроме того, если принятый стандарт используется на одном испытательном стенде, то такие же результаты будут получены на другом объекте при использовании того же стандарта при испытании одного и того же продукта. это означает, что тесты будут давать воспроизводимые результаты при соблюдении стандарта. Наконец, потребитель получает выгоду, когда у него есть доступные данные о производительности конкурирующих продуктов, полученные в результате испытаний, проведенных в соответствии со стандартом. Таким образом, он/она точно знает, что может беспристрастно сравнивать характеристики продуктов всех производителей, которые используют стандарт и публикуют данные.

Наконец, потребитель получает выгоду, когда у него есть доступные данные о производительности конкурирующих продуктов, полученные в результате испытаний, проведенных в соответствии со стандартом. Таким образом, он/она точно знает, что может беспристрастно сравнивать характеристики продуктов всех производителей, которые используют стандарт и публикуют данные.

J1723 — Обзор

J1723 применяется к различным типам доступных нагнетателей, включая продукты Root, винтовые/лизхольмовые и центробежные. Он применяется к стендовым испытаниям и был принят SAE для указания, среди прочего:

- Стандартная основа для рейтинга эффективности нагнетателя

- Эталонные условия испытаний подачи впускного воздуха

- Метод приведения наблюдаемой эффективности к стандартным условиям

- Метод точного и удобного представления результатов испытаний

- Метод сравнения нагнетателей без влияния динамики двигателя и промежуточного охлаждения

Установлены строгие требования в отношении необходимого лабораторного оборудования, измерений и точности испытаний, установки испытуемых предметов, условий испытаний и представления результатов. Некоторые из важных требований к приборам включают:

Некоторые из важных требований к приборам включают:

- Тестовые секции — Должны использоваться подходящие впускные и выпускные испытательные участки определенного диаметра и длины. Каждый из них должен быть оснащен несколькими датчиками температуры и давления, установленными в определенных местах. Измерения давления должны иметь точность +/- 0,5 кПа (обычно 0,1%) или лучше. Кроме того, требуется, чтобы испытательная секция нагнетания была изолирована между нагнетателем и не менее чем на 1 диаметр за пределами места измерения температуры на выходе.

- Входной поток — Требуется устройство измерения расхода с точностью 1 % или выше.

- Измеритель крутящего момента — Требуется точность +/- 0,5% или выше. Он предназначен для измерения мощности механического привода нагнетателя и определения механического КПД.

- Скорость/Тахометр — +/- 0,2% или выше точность. Во время испытаний входная испытательная скорость не должна отклоняться более чем на +/- 0,2% или +/- 10 об/мин, в зависимости от того, что больше.

Требование стабилизации

Для получения точных и воспроизводимых результатов нагнетатель должен работать с фиксированной скоростью и установленным расходом, а все показания температуры должны полностью стабилизироваться, прежде чем можно будет зарегистрировать точку данных. Стабилизация необходима для получения точных и воспроизводимых измерений. Кроме того, и в случае испытаний центробежных компрессоров, термостабилизация означает минимальную передачу тепла от сжатого воздуха, что подтверждает предположение об адиабате. учитывая это, и только при этих условиях можно выполнить точное и воспроизводимое измерение эффективности.

Некоторые заблуждения

Хотите верьте, хотите нет, но в индустрии нагнетателей есть люди, которые утверждают, что стандарт J1723 ошибочен и не подходит для оценки автомобильных нагнетателей, потому что он «… не учитывает динамическую работу нагнетателя. нагнетатель в реальном использовании». Это еще больше усугубляется верой в то, что нагнетатель может, наоборот, работать с меньшим охлаждением, то есть каким-то образом становиться более эффективным при работе на транспортном средстве, даже если он плохо протестирован в испытательной камере. Это ошибочное мнение, по-видимому, связано с требованием, чтобы нагнетатель работал с фиксированной скоростью, расходом и давлением до полной стабилизации, прежде чем точка данных может быть зарегистрирована в соответствии со стандартом. Это совсем не похоже на нормальную динамическую работу при установке на транспортном средстве. Интересно, что другие тестовые коды, такие как ASME PTC-10, также требуют стабилизации; этот конкретный тестовый код был основой тестирования промышленных компрессоров на протяжении десятилетий. Тем не менее, такие аргументы легко рушатся, если принять во внимание следующее:

Это еще больше усугубляется верой в то, что нагнетатель может, наоборот, работать с меньшим охлаждением, то есть каким-то образом становиться более эффективным при работе на транспортном средстве, даже если он плохо протестирован в испытательной камере. Это ошибочное мнение, по-видимому, связано с требованием, чтобы нагнетатель работал с фиксированной скоростью, расходом и давлением до полной стабилизации, прежде чем точка данных может быть зарегистрирована в соответствии со стандартом. Это совсем не похоже на нормальную динамическую работу при установке на транспортном средстве. Интересно, что другие тестовые коды, такие как ASME PTC-10, также требуют стабилизации; этот конкретный тестовый код был основой тестирования промышленных компрессоров на протяжении десятилетий. Тем не менее, такие аргументы легко рушатся, если принять во внимание следующее:

- Эффективность полностью зависит от конструкции компрессора – плохо спроектированные компрессоры плохо работают, независимо от того, работают ли они в непрерывном и стабилизированном режиме или в динамическом режиме.

- При одинаковой входной скорости привода и расходе компрессор, установленный под капотом, будет потреблять не меньше мощности привода, чем в испытательной камере.

- С другой стороны, более эффективный компрессор всегда будет подавать более холодный наддувочный воздух и потреблять меньше мощности двигателя, чем неэффективный компрессор, при той же рабочей точке (расход и давление). Этот факт сохраняется независимо от того, работает ли компрессор постоянно в рабочей точке или быстро «проносится» через нее.

- Больше информации можно получить, изучив данные динамометрических испытаний. На рис. 2 показана зависимость температуры нагнетания от производительности наддува для двух нагнетателей: Vortech V-1 S-Trim с изогнутым нагнетателем и сравнительного центробежного нагнетателя. Данные для обоих компрессоров были получены в результате испытания двигателя на динамометрическом стенде, при этом каждый нагнетатель был установлен на одном и том же двигателе. V-1 S достигает максимальной эффективности 71% при тестировании в соответствии со стандартом J1723.

Конкурирующий продукт, 61%. Температура на входе была в пределах 0,5 ° F для динамического испытания. Из графика видно, что V-1 S имеет более низкую температуру нагнетания, чем конкурирующий продукт, даже в таких динамичных условиях эксплуатации. Это потому, что это более эффективный компрессор, как показывает тест J1723. Это также означает, что более горячий компрессор на испытательном стенде также будет нагреваться сильнее [чем более эффективный компрессор] на двигателе.

Конкурирующий продукт, 61%. Температура на входе была в пределах 0,5 ° F для динамического испытания. Из графика видно, что V-1 S имеет более низкую температуру нагнетания, чем конкурирующий продукт, даже в таких динамичных условиях эксплуатации. Это потому, что это более эффективный компрессор, как показывает тест J1723. Это также означает, что более горячий компрессор на испытательном стенде также будет нагреваться сильнее [чем более эффективный компрессор] на двигателе.

Карты компрессора

Карта компрессора является результатом завершенного теста J1723. Эта карта представляет наиболее значимые результаты тестирования производительности в очень ясной и полезной форме. Отображаются многомерные данные, в том числе кривые зависимости давления от расхода, каждая из которых получена при фиксированной рабочей скорости, и все важные контуры изоэффективности, которые часто называют «островками» эффективности. Термин «карта» вполне уместен, так как обычно полезный рабочий диапазон компрессора отображается полностью, и полное представление о производительности компрессора можно получить в любой конкретной рабочей точке. С помощью карты компрессора можно также построить кривую потребности двигателя в воздухе и определить, подходит ли компрессор для двигателя. Пример карты компрессора показан на рисунке 3.

С помощью карты компрессора можно также построить кривую потребности двигателя в воздухе и определить, подходит ли компрессор для двигателя. Пример карты компрессора показан на рисунке 3.

Линии скорости

Это линии постоянной скорости на карте, указывающие рост давления в зависимости от расхода при указанной скорости рабочего колеса. линии строятся путем взятия от 5 до 7 точек данных при различных потоках от помпажа до штуцера и подгонки кривой к этим данным для формирования линии. Чтобы разработать полную карту, построено несколько линий скорости, охватывающих диапазон рабочих скоростей нагнетателя. Это также сводит к минимуму неточности, возникающие при интерполяции данных. Таким образом, для построения полной карты необходимо зарегистрировать множество стабилизированных рабочих точек (возможно, 50 или более). Это может занять несколько дней в тестовой камере.

Таким образом, для построения полной карты необходимо зарегистрировать множество стабилизированных рабочих точек (возможно, 50 или более). Это может занять несколько дней в тестовой камере.

Коэффициент давления (PR)

Термин «степень давления» представляет собой просто абсолютное давление нагнетания, деленное на абсолютное давление на входе. Построив график повышения давления в виде соотношения, можно быстро и удобно определить давление нагнетания компрессора, если известно давление на входе. Кроме того, в соответствии с J1723, PR должен быть рассчитан с использованием измерений стагнации или «общего» давления. Общие измерения отличаются от статических измерений тем, что учитывается и включается кинетическая энергия высокоскоростного воздуха. По сути, это вычисляет полное изменение энергетического состояния воздуха от входа компрессора до выхода.

Эффективность «Острова»

Для каждой зарегистрированной точки данных также имеется соответствующая эффективность. «Острова» эффективности — это линии постоянной эффективности, которые нанесены на карту зависимости давления от расхода. Они получаются в процессе графического построения из кривых зависимости эффективности от расхода.

«Острова» эффективности — это линии постоянной эффективности, которые нанесены на карту зависимости давления от расхода. Они получаются в процессе графического построения из кривых зависимости эффективности от расхода.

Корректировка данных

Коррекция данных чрезвычайно важна, если данные и/или карты производительности должны быть полезными. Корректировка необходима для того, чтобы результаты различных тестов на разных продуктах можно было сравнивать непосредственно и осмысленно. По сути, поправка означает: «…так компрессор будет работать с воздухом на входе при температуре 290,23 дюйма ртутного столба абс. давление и 537 °R» — стандартные условия J1723. Конечно, можно скорректировать данные для других «стандартных» условий; это еще одно обоснование, поддерживающее использование стандарта J1723.

Крышка

процесс проектирования и разработки, а также предоставляет потребителю значимые способы оценки производительности продукта. Стандарт испытаний SAE J1723 устанавливает процедуры, требования и методы представления данных, чтобы можно было точно и последовательно оценивать продукты нагнетателя.

Базовая стоимость этой позиции в Японии около $25-30.

Базовая стоимость этой позиции в Японии около $25-30.

Таким образом, проверка рабочих характеристик по давлению будет включать в себя работу при различных скоростях рабочего колеса от минимальной до безопасной максимальной и измерение рабочих характеристик по давлению на соответствующих уровнях эффективности. Следует отметить, что некоторые компрессоры по своей конструкции не могут развивать высокое давление при сохранении хорошего КПД; повышение температуры в сочетании с увеличением мощности привода фактически может быть настолько чрезмерным, что может привести к чистой потере мощности двигателя.

Таким образом, проверка рабочих характеристик по давлению будет включать в себя работу при различных скоростях рабочего колеса от минимальной до безопасной максимальной и измерение рабочих характеристик по давлению на соответствующих уровнях эффективности. Следует отметить, что некоторые компрессоры по своей конструкции не могут развивать высокое давление при сохранении хорошего КПД; повышение температуры в сочетании с увеличением мощности привода фактически может быть настолько чрезмерным, что может привести к чистой потере мощности двигателя.

Конкурирующий продукт, 61%. Температура на входе была в пределах 0,5 ° F для динамического испытания. Из графика видно, что V-1 S имеет более низкую температуру нагнетания, чем конкурирующий продукт, даже в таких динамичных условиях эксплуатации. Это потому, что это более эффективный компрессор, как показывает тест J1723. Это также означает, что более горячий компрессор на испытательном стенде также будет нагреваться сильнее [чем более эффективный компрессор] на двигателе.

Конкурирующий продукт, 61%. Температура на входе была в пределах 0,5 ° F для динамического испытания. Из графика видно, что V-1 S имеет более низкую температуру нагнетания, чем конкурирующий продукт, даже в таких динамичных условиях эксплуатации. Это потому, что это более эффективный компрессор, как показывает тест J1723. Это также означает, что более горячий компрессор на испытательном стенде также будет нагреваться сильнее [чем более эффективный компрессор] на двигателе.