Машины с турбиной: Лучшие турбо автомобили | carakoom.com

Использование машины с турбиной. Самые важные правила

Несмотря на то что турбины рассчитаны на бесперебойную работу в течение всего срока службы двигателя, часто это происходит иначе. В основном это вина водителей, которые неправильно эксплуатируют автомобиль с турбонаддувом.

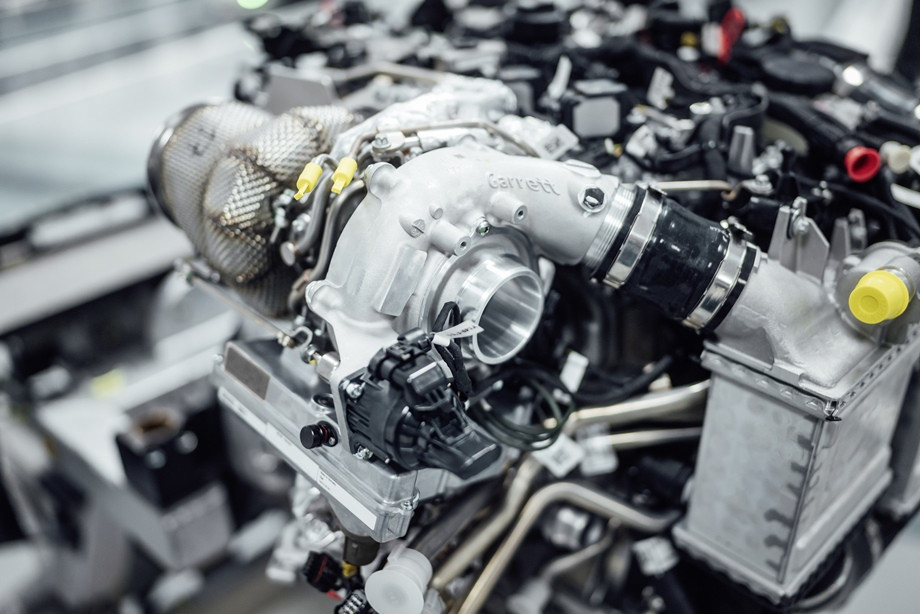

Турбокомпрессор – это устройство, ротор которого приводится в движение выхлопными газами двигателя. Его обороты могут достигать 250 000/мин. Чтобы вы поняли, насколько велико число оборотов турбины и ее ценность, отметим, что дизельные двигатели, как правило, не могут достигать 8000 об/мин, а бензиновые могут работать максимум на 10 000 оборотах в минуту. Естественно, что при таких высоких оборотах турбина создает не только большое давление, но и выделяет много тепла. Именно выпуск тепла наряду с надлежащей смазкой являются основными условиями, которые обеспечивают длительную работу турбокомпрессора.

Владельцы турбированных автомобилей должны помнить, что после запуска двигателя нужно дать насосу около 30 секунд, чтобы распределить масло по всей системе. Если мы увеличим частоту вращения двигателя до того, как масло достигнет компрессора, произойдет его повреждение.

Если мы увеличим частоту вращения двигателя до того, как масло достигнет компрессора, произойдет его повреждение.

Смотрите также: Что такое турбодвигатели, и надежны ли они [Пост для новичков]

Также жесткие правила применяются к иммобилизации приводного устройства. Если мы используем двигатель на высоких оборотах незадолго до остановки, турбину, прежде чем заглушить мотор, нужно охладить. Для этого желательно после остановки автомобиля дать ей поработать на холостом ходу еще 2-3 минуты. Конечно, вы также можете охладить турбину и на ходу, осуществляя движение на малых оборотах двигателя (не более 1500 об/мин).

Но в любом случае вы должны взять себе за правило: не стоит парковать автомобиль и выключать сразу двигатель после динамичной езды.

Многие современные автомобили оснащены сегодня системой старт/стоп, которая автоматически выключает двигатель при остановках. Если в вашей турбированной машине есть эта система, то если вы в течение длительного времени использовали высокие обороты двигателя, например когда быстро ехали по шоссе, то если ваш дальнейший путь лежит через участки дороги, где, скорее всего, машина будет часто останавливаться, выключите систему старт/стоп, чтобы двигатель машины не выключался при остановках.

В противном случае вы рискуете, что во время короткой остановки, например на светофоре или при оплате проезда по платной трассе, двигатель выключится при сильно нагретой турбине, что чревато ее поломкой. К сожалению, не у каждого автомобиля есть возможность отключить эту систему. Соответственно, вы не должны использовать автомобиль на высоких оборотах двигателя, если собираетесь ехать по дороге, где планируются остановки, во время которых электроника будет выключать двигатель машины.

Кстати, совсем недавно было много различных слухов и мифов об использовании турбонагнетателей. Например, некоторые считают, что, используя автомобиль только в городе, мы обеспечиваем турбокомпрессору оптимальные условия работы. Но это неправильно.

Прежде всего, даже в городе мы иногда используем высокие обороты двигателя, например попадая в быстрый поток движения или для обгона. Кроме того избыточное тепло – не единственный враг этого механизма. Низкие обороты двигателя также вредны турбокомпрессору. Дело в том, что в выпускном коллекторе и турбине со временем откладывается сажа.

Дело в том, что в выпускном коллекторе и турбине со временем откладывается сажа.

При продолжительном динамическом вождении на высоких оборотах двигателя эти сажевые отложения сжигаются. В противном случае сажа может угрожать правильной работе турбокомпрессора.

Для турбины загрязнение опасно. И бояться нужно не только сажи. У грязи есть два способа добраться до турбокомпрессора – вместе с воздухом и маслом. Вот почему так важно заботиться о регулярной замене масла и нужных фильтров. Время от времени нужно проверять герметичность соединения между воздушным фильтром и турбиной.

Также крайне важно позаботиться о правильном уровне моторного масла. Во многих двигателях недостаточное количество масла приводит к выбросу частиц углерода при сгорании топлива, что вызывает появление углеродных отложений в линиях подачи масла в компрессор. Также не допускается для экономии денег заменять дорогое моторное масло более дешевым продуктом. Это может привести к повреждению турбины и, следовательно, к значительным расходам.

Это может привести к повреждению турбины и, следовательно, к значительным расходам.

К сожалению, большинству водителей не хватает терпения, чтобы обеспечить оптимальные условия работы турбокомпрессора. Следовательно, бывают случаи преждевременных поломок узла. Как показывает практика, неправильная эксплуатация автомобиля с турбодвигателем может приводить к поломке турбокомпрессора уже к 50 000 км. Но чаще всего турбина изнашивается где-то на пробеге 150-250 тыс. км.

Обычно при поломке турбины из-под капота неожиданно раздается странный шум, и водитель начинает ощущать неестественные вибрации. Это явный признак, что турбина внезапно вышла из строя из-за недостатка смазки. В этом случае вы должны немедленно остановить машину и заглушить двигатель. Каждая секунда работы турбины означает усугубление ситуации, поскольку вышедший из строя турбокомпрессор может привести к еще большим повреждениям.

Смотрите также: Сколько прогревать двигатель автомобиля, прежде чем можно ехать на больших оборотах? Отвечает эксперт

Также о выходе из строя турбины могут сигнализировать менее заметные признаки. Например, если вы чувствуете падение мощности двигателя, замечаете, что повысился расход моторного масла, выхлопной дым стал менее прозрачным или видите утечку масла из турбонагнетателя, следует срочно обратиться к специалисту. Вполне возможно, турбина имеет неисправности.

Например, если вы чувствуете падение мощности двигателя, замечаете, что повысился расход моторного масла, выхлопной дым стал менее прозрачным или видите утечку масла из турбонагнетателя, следует срочно обратиться к специалисту. Вполне возможно, турбина имеет неисправности.

Опытные автомеханики очень хорошо знают, что не все признаки, которые появляются в результате износа турбокомпрессора, на самом деле вызваны именно им. Падение мощности и черный цвет выхлопа могут быть связаны с загрязнением воздушного фильтра. Голубоватый цвет выхлопа, повышенный расход масла и громкая работа турбины могут говорить о проблемах в всасывающей трубе турбокомпрессора.

Утечка масла вместе с уменьшением мощности и появление черного или синего дыма выхлопных газов также могут указывать на износ поршней, поршневых колец, цилиндров двигателя или клапанов головки блока двигателя.

Падение мощности и черный дым из выхлопной трубы и громкая работа турбины могут быть признаком повреждения выпускного коллектора. Черный цвет выхлопа и падение мощности также могут говорить о неправильной работе форсунок и других систем инжектора (в том числе могут быть проблемы с бензонасосом).

Черный цвет выхлопа и падение мощности также могут говорить о неправильной работе форсунок и других систем инжектора (в том числе могут быть проблемы с бензонасосом).

Владение автомобилем, оснащенным турбонагнетателем, заключается в соблюдении простых правил, которые позволяют увеличить срок службы турбины. Дело в том, что проще предотвратить появление проблем с турбокомпрессором, чем затем отремонтировать его.

Забота об этом узле требует от автовладельцев немного дисциплины. В первую очередь нужно обязательно проверять в техническом центре состояние турбокомпрессора. В случае необходимости не жалейте деньги на регенерацию турбокомпрессора (очистку). Поверьте, иначе вы заплатите затем за ремонт втридорога.

7 заблуждений про автомобили с турбодвигателями — журнал За рулем

Главное из них — что турбомоторы менее надежны, чем атмосферники. Это так, но не совсем.

Зачем двигателю турбонаддув? В обычном атмосферном ДВС заполнение цилиндров топливовоздушной смесью происходит за счет разрежения, возникающего при движении поршня вниз. При этом наполнение цилиндра даже при полностью открытой дроссельной заслонке происходит не более чем на 95% — сказывается сопротивление впускного тракта.

При этом наполнение цилиндра даже при полностью открытой дроссельной заслонке происходит не более чем на 95% — сказывается сопротивление впускного тракта.

Материалы по теме

Мотор не тянет: полный список причин и что делатьСколько «лошадей» в налоговыгодном моторе? Испытание на стендеСамые выгодные двигатели при капиталке — рейтинг «За рулем»

А как увеличить объем подаваемой в цилиндр смеси, чтобы получить большую мощность? Нужно нагнетать воздух под давлением. Это и делает турбокомпрессор. Выхлопные газы раскручивают турбину, которая через вал вращает рабочее колесо компрессора. Оно сжимает поступающий снаружи воздух и буквально заталкивает его в цилиндр. Соответственно, больше воздуха, больше топлива, выше мощность. О турбомоторах мы рассказывали не так давно. Продолжим.

Двигатель с турбонаддувом нельзя сразу глушить — отчасти правда

Ни один производитель не запрещает сразу глушить двигатель даже после работы с большими нагрузками. А зря! Если вы двигались с большой скоростью по трассе или преодолевали горные серпантины, то, заехав на парковку, лучше дать двигателю поработать, чтобы турбокомпрессор немного остыл. В противном случае даже лучшее масло может закоксоваться во втулке и уплотнениях вала турбокомпрессора. А если вы, перед тем как припарковаться, ехали медленно, дополнительного времени на охлаждение компрессору не требуется.

А зря! Если вы двигались с большой скоростью по трассе или преодолевали горные серпантины, то, заехав на парковку, лучше дать двигателю поработать, чтобы турбокомпрессор немного остыл. В противном случае даже лучшее масло может закоксоваться во втулке и уплотнениях вала турбокомпрессора. А если вы, перед тем как припарковаться, ехали медленно, дополнительного времени на охлаждение компрессору не требуется.

Центральная часть турбокомпрессора с уплотнениями, а также элементы регулируемого соплового аппарата расположены очень близко к «улитке» турбины, которая на больших режимах светится в полумраке красным от нагрева.

Центральная часть турбокомпрессора с уплотнениями, а также элементы регулируемого соплового аппарата расположены очень близко к «улитке» турбины, которая на больших режимах светится в полумраке красным от нагрева.

Гибридные автомобили не бывают с турбонаддувом — неправда

Несложные и сравнительно недорогие гибридные автомобили чаще комплектуют безнаддувными ДВС, работающими на максимально экономичных циклах Аткинсона. Но такие моторы располагают сравнительно скромной удельной мощностью, поэтому некоторые производители включают в состав гибридных установок турбомоторы. Например, на автомобиле Mercedes-Benz E300de (W213) вместе с электромотором работает турбодизель. А в моторном отсеке BMW 530e стоит 2,0-литровый наддувный бензиновый двигатель от модели 520i. В паре с электродвигателем они выдают мощность 249 л.с.

Но такие моторы располагают сравнительно скромной удельной мощностью, поэтому некоторые производители включают в состав гибридных установок турбомоторы. Например, на автомобиле Mercedes-Benz E300de (W213) вместе с электромотором работает турбодизель. А в моторном отсеке BMW 530e стоит 2,0-литровый наддувный бензиновый двигатель от модели 520i. В паре с электродвигателем они выдают мощность 249 л.с.

Дизельный гибрид фирмы Peugeot с турбонаддувом.

Дизельный гибрид фирмы Peugeot с турбонаддувом.

Турбомоторы нечувствительны к температуре воздуха — неправда

Материалы по теме

Атмосферный или с турбонаддувом — какой мотор лучше?

Практически все современные турбодвигатели снабжены охладителями наддувочного воздуха — интеркулерами. Ведь сжимаемый в компрессоре воздух нагревается, плотность воздушного заряда снижается, наполнения цилиндров ухудшается. Поэтому на пути потока воздуха из компрессора во впускной трубопровод устанавливают теплообменник, который снижает температуру наддувочного воздуха. Но эффект от обдува наружным воздухом в жару будет намного меньше, чем в холодную погоду. Недаром стритрейсеры перед заездом кладут на пластины интеркулера сухой лед. Кстати, безнаддувные моторы в холодную и влажную погоду тоже тянут чуть лучше: выше плотность заряда и отодвинут порог детонации.

Но эффект от обдува наружным воздухом в жару будет намного меньше, чем в холодную погоду. Недаром стритрейсеры перед заездом кладут на пластины интеркулера сухой лед. Кстати, безнаддувные моторы в холодную и влажную погоду тоже тянут чуть лучше: выше плотность заряда и отодвинут порог детонации.

Турбокомпрессор начинает работать только на больших оборотах — неправда

Турбокомпрессоры начинают вращаться при работе двигателя на минимальном холостом ходу, а с ростом оборотов мотора их производительность растет. Турбояма осталась в прошлом. Благодаря небольшим размерам и облегченной конструкции ротора инерционность турбокомпрессора невелика, и он быстро разгоняется до нужных оборотов. Мало того, современные конструкции имеют регулируемый сопловой аппарат турбины с электронным управлением, благодаря чему турбокомпрессор работает всегда с оптимальной производительностью. Поэтому двигатель уже при небольших оборотах способен выдать максимальный крутящий момент и довольно долго поддерживать его на постоянном значении — это называется «полкой».

Турбомоторы сочетаются не со всеми трансмиссиями — отчасти правда

Вся правда о турбомоторах: список проблемных двигателей

Многие производители, рапортующие о высочайшей надежности их вариаторов, тем не менее опасаются агрегатировать их с высокомоментными дизельными двигателями. Все же несущая способность ремня ограничена, что и подтверждают практически все существующие комбинации «мотор — коробка».

Что касается бензиновых двигателей, то ситуация не столь однозначна. Чаще всего японские производители ставят вариаторы в паре с бензиновыми атмосферными моторами, у которых пик крутящего момента бывает при 4000–4500 об/мин. Очевидно, ремню в трансмиссии не понравится, когда хороший наддувный агрегат выкатит весь свой немаленький крутящий момент к 1500 об/мин. Дизель максимальный момент выдает на сравнимых оборотах, но обычно он ощутимо выше.

У всех производителей есть простые машины с безнаддувными моторами — неверно

Многие европейские производители (например, Volvo, Audi, Mercedes-Benz и BMW) перестали выпускать автомобили даже самых малых классов с безнаддувными моторами.

Материалы по теме

Сравнили расход машин по паспорту и в жизни: экспертиза «За рулем»

А знаете, как определить, есть турбонаддув у двигателя или нет, только просматривая основные технические характеристики?

Если количество литров рабочего объема двигателя, умноженное на сто, ощутимо больше количества лошадиных сил, то двигатель — безнаддувный. Например, мотор рабочим объемом два литра и мощностью 150 л.с — значит, атмосферник.

Времена, когда хондовские моторы рабочим объемом 1,6 л развивали без наддува 160 л.с., давно прошли. Тридцать лет назад такие моторы имели минимальные ограничения по токсичности и крутились до 8000 об/мин. Наддувные моторы располагают значительно большей удельной мощностью. Так, мотор совместной разработки Mercedes-Benz и Renault рабочим объемом 1,33 л, который в том числе устанавливают на массовую Аркану, выдает 150 л.с. А двухлитровый агрегат Volvo — 249 л.с. Бывают редкие исключения, например мотор 1,4 TSI на Поло развивает мощность 125 л.

У турбомоторов такой же ресурс, как и у атмосферников — отчасти верно

Здесь рабочее колесо компрессора развалилось, и обломки всосало в цилиндр. Наглядная демонстрация утверждения: чем больше деталей, тем ниже надежность агрегата.

Здесь рабочее колесо компрессора развалилось, и обломки всосало в цилиндр. Наглядная демонстрация утверждения: чем больше деталей, тем ниже надежность агрегата.

Материалы по теме

Новый турбомотор Renault для Arkana: что у него с надежностью

В последнее время идет выравнивание ресурса наддувных и безнаддувных моторов. Но не из-за того, что «турбо» подтягиются — скорее наоборот. Многие простые атмосферники стали ходить меньше.

До 200 000 км пробега дотягивают немногие. Причин много: требования к экономичности и экологичности, и облегчение конструкции, и экономия производителей на конструкционных материалах. Да и хозяева стали относиться к машинам потребительски. Первым владельцам, ездящим до окончания гарантии, вопросы ресурса неинтересны, а «вторые руки» часто, поездив некоторое время и нарвавшись на ряд отказов, сплавляют машину дальше. А там следы честного пробега, сервисной и ремонтной истории теряются окончательно.

Первым владельцам, ездящим до окончания гарантии, вопросы ресурса неинтересны, а «вторые руки» часто, поездив некоторое время и нарвавшись на ряд отказов, сплавляют машину дальше. А там следы честного пробега, сервисной и ремонтной истории теряются окончательно.

- В этом материале показано, что действительно большие пробеги могут обеспечить только самые простые, нефорсированные двигатели устанавливаемые на небольшие легковые автомобили.

- Продлить срок службы узлов и агрегатов автомобиля можно при помощи специальных присадок. Лучше всего себя зарекомендовали продукты от SUPROTEC и VALENA.

7 заблуждений про автомобили с турбодвигателями

Главное из них — что турбомоторы менее надежны, чем атмосферники. Это так, но не совсем.

7 заблуждений про автомобили с турбодвигателями

Турбомоторы на бюджетных авто: плюс или минус — Автомобили

- Автомобили

- Кроссоверы

Фото: Renault

Малообъемные наддувные моторы весьма популярны в Европе, но вот в России к ним относятся настороженно. Считается, что такие двигатели капризны, ненадежны и требуют дорогого обслуживания. Портал «АвтоВзгляд» разобрался, так ли это на самом деле.

Считается, что такие двигатели капризны, ненадежны и требуют дорогого обслуживания. Портал «АвтоВзгляд» разобрался, так ли это на самом деле.

Виктор Васильев

Турбодвижки пришли в массовый автопром из автоспорта, где расход топлива и ресурс агрегата неважен. На первое место тут выходит показатель крутящего момента. И вдруг европейцы массово начали внедрять их в серийное производство, устанавливая на гражданские машины. Причина проста.

Рискованный ход

В Старом свете началась борьба за экологию, были введены — и все ужесточаются — нормы по чистоте выхлопа, поднялись налоги для кубатурных «атмосферников». Вот турбодвигатели и пришлись ко двору. Но не все, а лишь малообъемные. Дело в том, что турбина позволяет «снять» с малого объема ту же мощность, что и с многолитрового агрегата. При этом наддувный мотор много легче, да и топлива потребляет меньше.

Однако в России к турбонаддуву до сих пор относятся с опаской. И на это есть свои основания. Раньше турбины часто выходили из строя и начинали «гнать» масло. Были и конструктивные просчеты разработчиков. Скажем, интеркулер на иных машинах располагали так, что он быстро забивался грязью, потому и без того теплонагруженный двигатель перегревался.

Были и конструктивные просчеты разработчиков. Скажем, интеркулер на иных машинах располагали так, что он быстро забивался грязью, потому и без того теплонагруженный двигатель перегревался.

Фото: Renault

За годы поисков инженеры подняли ресурс турбодвигателей. Тем не менее, до сих пор существует устойчивое мнение, что наддувный мотор менее надежен, нежели атмосферник, потому как работает в более суровых условиях. Дело в том, что теперь инженеры заранее закладывают в турбовый движок солидный запас прочности, так что его ресурс зачастую не уступает атмосфернику. Дорабатывают системы охлаждения, дабы свести к минимуму риск перегрева. Наконец, ставят турботаймеры, чем серьезно увеличивают срок службы турбины. В результате надежность наддувных моторов существенно выросла. Скажем, механический приводной нагнетатель вообще «убить» трудно. Вот поэтому, производители и предлагают нашим покупателям машины с наддувными движками. Одна из них, пожалуй, самая ожидаемая новинка прошлого года — Renault Arkana. Давайте разберемся, что за мотор работает под ее капотом.

Давайте разберемся, что за мотор работает под ее капотом.

218558

Фото: Renault

Проверено: мин нет

Двигатель TCе150 — совместная разработка Renault и Daimler AG. Его ставят на многие модели, в том числе те, которые у нас не представлены. Скажем, Renault устанавливает TСе150 на Megane, компактвэн Scenic и кроссовер Kadjar. А в Бразилии движок отлично прижился на новом Renault Duster. Дружественный Nissan определил его кроссоверу Qashqai. Кстати, напомним, что российский SUV довольно сильно отличается от европейского. Ну, а как же «премиалы»? Mercedes-Benz использует агрегат в моделях CLA, а также A- и B-классов.

При проектировании мотора французы и немцы разделили затраты. Первые разрабатывали блок цилиндров и шатунно-поршневую группу, а вторые конструировали головку блока цилиндров. Сам блок изготовили из алюминиевого сплава, а головку блока сделали треугольной формы. В итоге мотор получился легким и компактным. А вот система непосредственного впрыска (его дозировка и оптимизация процессов сгорания) — технологии Mercedes-Benz. Не секрет, что немцы в этом деле — впереди планеты всей. Конечно же, инженеры проводили множество тестов этого агрегата на надежность. Причем, как немцы, так и французы. Дело в том, что какие-то требования жестче у Daimler, а какие-то у Renault. В результате такой двойной проверки получился довольно удачный агрегат.

А вот система непосредственного впрыска (его дозировка и оптимизация процессов сгорания) — технологии Mercedes-Benz. Не секрет, что немцы в этом деле — впереди планеты всей. Конечно же, инженеры проводили множество тестов этого агрегата на надежность. Причем, как немцы, так и французы. Дело в том, что какие-то требования жестче у Daimler, а какие-то у Renault. В результате такой двойной проверки получился довольно удачный агрегат.

Фото: Renault

Уходим в отрыв

Arkana — кросс-купе, а не суперкар, потому оптимальной рабочей зоной инженеры увидели зону средних оборотов. Что, к тому же, повышает ресурс, ведь не надо каждый раз загонять стрелку тахометра до красна и излишне нагружать мотор. В итоге «полка» крутящего момента от 1700 до 3400 об/мин дарит и резвый старт, и возможность без проблем обогнать фуру на трассе. А эффект турбоямы сглаживает, фактически сводя на нет, электронно-управляемый перепускной клапан с электрическим приводом.

И все это, разумеется, очень хорошо. Но главный вопрос, который беспокоит каждого водителя, особенно российского — это ресурс мотора. Мы, экспернты портала «АвтоВзгляд» не раз брали на тест «Аркану» и готовы сказать, что его «малообъемник» выхаживает столько же сколько и всем известный двухлитровый атмосферный мотор. Поэтому волноваться не о чем.

Но главный вопрос, который беспокоит каждого водителя, особенно российского — это ресурс мотора. Мы, экспернты портала «АвтоВзгляд» не раз брали на тест «Аркану» и готовы сказать, что его «малообъемник» выхаживает столько же сколько и всем известный двухлитровый атмосферный мотор. Поэтому волноваться не о чем.

Однажды сравнив две «Арканы», с турбодвижком и атмосферным мотором, можем с уверенностью заявить, что турбодвигатель дарит гораздо больше удовольствия за рулем. При этом у него ниже расход топлива и, как мы уже сказали, сопоставимый ресурс. А значит, не надо бояться наддувных моторов. Теперь это не кот в мешке, а надежный и проверенный временем агрегат.

165460

- Лайфхак

- Эксплуатация

Опыт экспертов портала «АвтоВзгляд»

41016

- Лайфхак

- Эксплуатация

Опыт экспертов портала «АвтоВзгляд»

41016

Подпишитесь на канал «Автовзгляд»:

- Telegram

- Яндекс.

Дзен

Дзен

двигатель, дилеры, ДВС, бюджетные авто, кроссоверы, продать машину, купить машину, техническое обслуживание

ТОП-11 классных турбо автомобилей

Статья про турбированные автомобили: топ-11 моделей, их основные технические характеристики, фото. В конце статьи — видео про большие турбо двигатели.Статья про турбированные автомобили: топ-11 моделей, их основные технические характеристики, фото. В конце статьи — видео про большие турбо двигатели.

Содержание статьи:

- Самые интересные турбо автомобили

- Видео про большие турбо двигатели

За время своего существования автомобиль получил большое количество улучшений, позволивших сделать процесс вождения более простым и приятным, заметно увеличить производительность силовых установок и даже преодолеть скорость звука.

Однако одним из самых известных изобретений стал турбокомпрессор, наличие которого до сих пор вызывает огонь в глазах и повышает уровень бензина в крови истинных автомобильных фанатов.

Поэтому мы решили познакомить вас с самыми знаковыми и от того самыми крутыми автомобилями, оснащёнными турбированными моторами.

Oldsmobile Jetfire и Chevrolet Corvair

На фото: Oldsmobile Jetfire

В 1962 году руководство автоконцерна General Motors выпустило сразу два автомобиля, которым было суждено стать первыми массовыми машинами, оснащёнными турбокомпрессором.

Ими стали Oldsmobile Jetfire и Chevrolet Corvair, комплектующиеся мощным 3,5-литровым бензиновым V8 с турбиной Garett, что позволяло выдавать внушительные по тем временам 215 «лошадок» и пиковый момент в 411 Нм.

На фото: Chevrolet Corvair

Многие автовладельцы, которым посчастливилось стать обладателями Jetfire и/или Corvair, настолько аккуратно обращались с «турбиной», что она просто не активировалась и спустя время приходила в негодность.

Тогда же выяснилось, что реализация турбокомпрессора была слишком сырой и не подходила для простых обывателей, но как бы там ни было, эти два автомобиля навсегда вошли в историю.

BMW 2002

В период 1973-1974 года мир столкнулся с последствиями энергетического кризиса, что заставило автопроизводителей искать способ сделать машины менее «прожорливыми», сохранив при этом их динамические характеристики.

Одной из первых компаний, кому это удалось, стал автоконцерн BMW, представивший модель 2002 Turbo, комплектующуюся 2-литровым 167-сильным турбобензиновиком. Для сравнения, выпускаемый в тот момент Porsche 911 при наличии 2,4-литрового двигателя выдавал всего 140 л. с.

Однако автомобиль не получил большой популярности среди потребителя, так как турбина отличалась низким уровнем надёжности. Кроме того, турбина активировалась при 4000 об/мин, после чего на водителя обрушивался целый шквал вращательного момента, что делало управление автомобилем крайне небезопасным.

Saab 99

Несмотря на то, что компания Saab не стала первым автопроизводителем, установившим на свои автомобили турбокомпрессор, ей удалось сделать турбомоторы доступными для широкой массы потребителей.

В 1978 году компания выпустила 100 автомобилей Saab 99, под капотом которых устанавливался 2-литровый бензиновик с небольшой турбиной Garrett T3 — ее наличие позволило увеличить мощность со 115 до 135 л. с.

Таким образом автомобиль стал мощнее BMW 320i при плюс-минус одинаковой стоимости.

В 1979 году на смену модели 99 пришла модель 900, агрегирующаяся практически идентичной начинкой. Этот автомобиль продержался на конвейере с 1979 по 1993 годы, за которые было выпущено свыше 908 тыс. экземпляров авто.

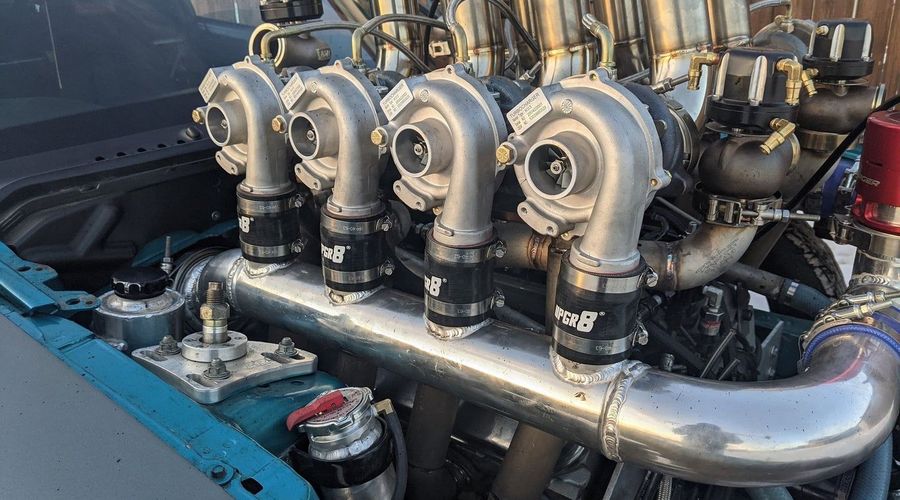

BMW M550d

В 2012 году баварский автоконцерн представил первый в истории серийный двигатель с тройным турбонаддувом. Им стал 3-литровый мотор N57S, развивающий 381 л. с и аж 740 Нм вращательного момента.

Первым автомобилем, примерившим этот силовой агрегат, стала модель BMW M550d, после чего он также устанавливался на такие модели как BMW X5 M50d, а также купеобразный кроссовер BMW X6 M50d.

Однако тут же стоит отметить, что BMW стала первым производителем, запустившим тройной турбонаддув в серийное производство, в то время как первым автомобилем с тройной турбиной стал Mercedes-Benz SLК 320 СDI Tri-Turbo, двигатель которого был разработан ещё в 2005 году.

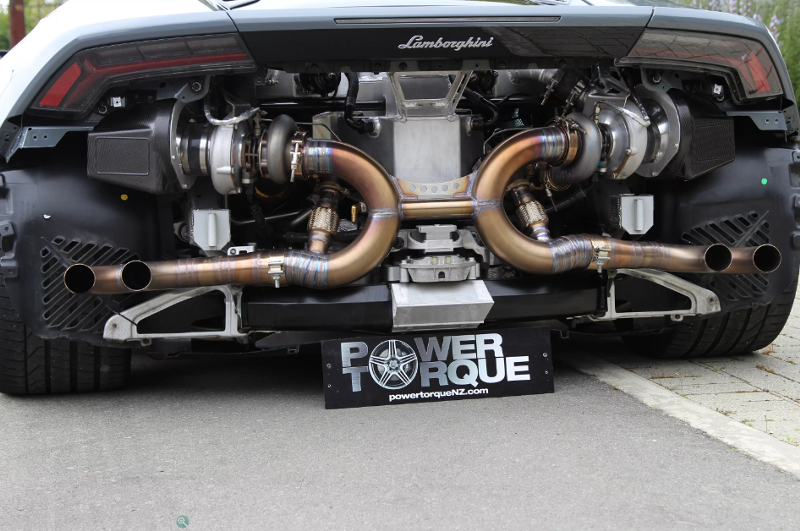

Bugatti EB110

Этот автомобиль стал первым суперкаром, получившим мотор с 4 турбокомпрессорами. Более того, вплоть до 2016 года Bugatti была единственной компанией, устанавливающей quad-turbo систему на свои автомобили.

Bugatti EB110 комплектовался 3,5-литровым V12, который благодаря 4 турбинам выдавал 553 «лошадки», а в специальной версии SuperSport – все 611 л. с. Все это делало суперкар одним самых быстрых автомобилей своего времени.

Honda Legend

Следующим знаковым событием в истории турбины стало изобретение турбокомпрессора с изменяемой геометрией. Пионером в этой области стала японская марка Honda, выпустившая в 1988 году седан Legend, оснащающийся такой турбиной.

В результате 2-литровый шестицилиндровый бензиновик смог выдать 188 л. с и 241 Нм пикового момента, что обеспечивало разгон до сотни за 8,8 сек. и позволяло развить предельную скорость в 224 км/ч.

Mercedes 300SD

Первым автопроизводителем, оснастившим свой серийный автомобиль турбированным дизельным двигателем, стала компания Mercedes-Benz. Этим автомобилем стал седан 300SD в кузове W116, впервые выпущенный в 1978 году.

Этим автомобилем стал седан 300SD в кузове W116, впервые выпущенный в 1978 году.

Под капотом машины располагался 3-литровый турбо-дизель, генерирующий 111 «лошадок» и максимальную тягу в 228 Нм. Данный двигатель обладал колоссальной надёжностью и был одним из немногих, кто мог «пройти» миллион километров без капремонта.

Ferrari F40

Ferrari F40 заслуженно считается одним из лучших суперкаров, выпущенных компанией за всю историю её существования. Модель была представлена мировой общественности в 1987 году к 40-летнему юбилею марки.

На тот момент Феррари F40 была самым быстрым, производительным и дорогим автомобилем на рынке.

Благодаря предустановленному 2,9-литровому V8 с двойной турбиной, суперкар разгонялся с места до сотни за 3,8 сек. и мог развить максимальную скорость в 320 км/час. Разгон с 0 до 200 км/час требовал всего 7,6 сек.

Buick GNX

В феврале 1982 года на автодроме «Daуtоna International Sрееdway» компания Buick представила модель GNX, построенную на базе широко растиражированной модели Regal.

Это был полноценный маслкар, оборудованный турбированной 6-цилиндровой «шестёркой», развивающей 276 «лошадок» и 488 Нм пикового крутящего момента. С его помощью разгон с 0 до 96 км/час занимал 4,7 сек., а максимальная скорость была ограничена на 200 км/час.

Porsche 930

Одной из икон среди автомобилей с турбодвигателем является Porsche 930. Официальный дебют модели состоялся в 1974 году в рамках ежегодной парижской автовыставки, но в продажу машина поступила только в весной 1975 года.

Под капотом авто производитель расположил 3,3-литровый турбобензиновик, генерирующий 300 «лошадок», благодаря чему 930-й разменивал первую сотню за 5,2 сек. и мог разогнаться до максимальных 254 км/час.

Заключение

В мире существует большое количество автомобилей, оборудованных турбированными моторами, но, как нам кажется, именно представленные в подборке машины заслуживают статуса самых значимых и классных в истории.

Видео про большие турбо двигатели:

youtube.com/embed/4Xeg8SHjmVA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Air America: американские машины с турбомоторами, которые не прижились

- Главная

- Статьи

- Air America: американские машины с турбомоторами, которые не прижились

Автор: Дмитрий Лаврёнов

Молодое поколение уверено, что турбонаддув придумали исключительно в угоду европейским экологическим нормам, и искренне считает его вселенским злом. Ну а чуть ли не единственным достоинством американских авто считается, соответственно, верность большим атмосферным V8. Но впервые турбонаддув внедрили именно в США! А вот почему турбина не стала массовой, будем разбираться…

Первый в мире турбокомпрессор, который нагнетал воздух в цилиндры при помощи выхлопных газов, был придуман в 1905 году швейцарским инженером Альфредом Бюхи. Его турбина по своей конструкции, надо сказать, практически не отличалась от тех, что широко используются в наши дни.

Его турбина по своей конструкции, надо сказать, практически не отличалась от тех, что широко используются в наши дни.

Изначально турбокомпрессоры применялись только на военных самолетах как Первой, так и Второй мировой; например, американские тяжелые истребители Lockheed P-38 Lightning или тяжелые бомбардировщики Boeing B-17, оснащенные такими компрессорами, лучше справлялись с разреженным воздухом и имели лучшие летные характеристики на большой высоте.

Но применение наддува на легковых автомобилях постоянно откладывалось, поскольку синхронизация системы из нескольких карбюраторов и турбины была делом непростым. Обычно для повышения мощности двигатель снабжали механическим нагнетателем, имевшим привод от коленвала, который было проще «подружить» с карбюраторами.

GM Firebird XP-21

Но в начале 50-х годов прошлого века в концерне General Motors всерьез увлеклись созданием автомобилей с газотурбинным двигателем. Так, компактная турбина стояла на концепт-каре GM Firebird XP-21 1954 года, а более широкое применение таких двигателей в корпорации связывали с линейкой грузовиков. Но газотурбинный двигатель, приемлемый для работы на самолетах, не был пригоден для легковых автомобилей из-за повышенного расхода топлива и меньшего запаса прочности агрегатов. В GM не желали терять потерянные наработки по исследованиям ГТД и решили применить газотурбинный наддув в легковых автомобилях.

Так, компактная турбина стояла на концепт-каре GM Firebird XP-21 1954 года, а более широкое применение таких двигателей в корпорации связывали с линейкой грузовиков. Но газотурбинный двигатель, приемлемый для работы на самолетах, не был пригоден для легковых автомобилей из-за повышенного расхода топлива и меньшего запаса прочности агрегатов. В GM не желали терять потерянные наработки по исследованиям ГТД и решили применить газотурбинный наддув в легковых автомобилях.

Oldsmobile F-85 Jetfire (1962)

Первым в мире серийным автомобилем, «примерившим» турбонаддув, стал среднеразмерный хардтоп Jetfire, построенный на базе серии F-85, куда входили седаны, универсалы и купе. Место под капотом занял компактный полностью алюминиевый двигатель V8 рабочим объемом всего 3,5 литра, разработкой которого занимался Buick. Интересный факт: позднее, в 70-е годы, лицензия на его сборку была продана английской фирме Rover, так как американских потребителей не устраивал… литраж, который, по их мнению, был слишком маленьким для двигателя V8.

Базовый двигатель Rocket 215 весил «на сухую» около 200 кг, снабжался двухкамерным карбюратором и развивал мощность 185 л.с. Этого было достаточно для семейного седана, но оспортивленное купе требовало большего. К двигателю «прикрутили» турбокомпрессор Garrett T5, благодаря которому мощность увеличилась сразу до 215 л.с.! Интересно, что степень сжатия осталась той же, что и на атмосферном варианте, – 10,25:1, а для борьбы с детонацией использовался впрыск специальной жидкости Turbo Rocket Fluid. Датчиков детонации в те годы не существовало, и только эта смесь помогала охладить камеры сгорания и предотвратить раннее зажигание смеси, которое могло привести к серьезным поломкам. Жидкость представляла собой смесь дистиллированной воды и метанола, в которую добавили присадки, защищающие двигатель от коррозии. Похожие жидкости применяют и сегодня в высокофорсированных двигателях для той же цели.

Если уровень жидкости в бачке падал до минимально допустимого уровня, турбонагнетатель попросту отключался, чтобы не причинить вреда двигателю.

Но игра стоила свеч! На испытаниях журнала «Road & Track» двухместное купе разогналось с 0 до 60 миль/час всего за 9 секунд. Неплохой показатель для двухтонного рамного автомобиля с задней рессорной подвеской! В рекламных брошюрах маркетологи Oldsmobile писали о «захватывающем ускорении с ощущением постоянного разгона». За два года, которые автомобиль продержался на рынке, было выпущено 9 607 экземпляров. Маловато? Да. Но хуже другое…

В 1965 году в ответ на жалобы компания GM предложила всем недовольным владельцам удалить систему турбонаддува, а, чтобы мощность не снизилась, на замену предложили большой четырехкамерный карбюратор и новые впускной и выпускной коллекторы. Большинство владельцев воспользовались этой возможностью, и поэтому в настоящее время найти «живой» Jetfire с турбонаддувом очень сложно.

Большинство владельцев воспользовались этой возможностью, и поэтому в настоящее время найти «живой» Jetfire с турбонаддувом очень сложно.

Chevrolet Corvair Monza Turbo (1962)

Попутно с традиционным для покупателей мидсайзом Starfire инженеры Chevrolet «взбодрили» турбокомпрессором совсем не привычную для американцев машину. Созданный в ответ на европейские бюджетные автомобили, Corvair был более чем непривычен американцам. Семейство компактных автомобилей, в которое входили седан, универсал, кабриолет и купе, оснащалось оппозитным 4-цилиндровым двигателем объемом 2,3 литра, расположенным сзади. Низкий двигатель позволил уменьшить высоту центра тяжести, но на его разработку ушла большая часть выделенных на создание машины денег.

Среди врожденных недостатков конструкции выделялась развесовка – перегруженная задняя ось принимала на себя больше 60% всей массы машины. Адвокат Ральф Надер, сторонник повышения мер безопасности в автомобильной промышленности, в своей книге «Опасен на любой скорости» буквально «разгромил» эту машину, посвятив Corvair целую главу. Главным противоречием являлось сочетание заднемоторной компоновки и конструкции заднего моста машины, которая в резких поворотах могла способствовать заносу или даже развороту автомобиля. Споры о правдивости этого заявления идут и по сей день, но на успешность и продажи машины оно почти не повлияло – Corvair продержался на конвейере почти 10 лет, причем серьезных изменений в конструкцию внесено не было.

Главным противоречием являлось сочетание заднемоторной компоновки и конструкции заднего моста машины, которая в резких поворотах могла способствовать заносу или даже развороту автомобиля. Споры о правдивости этого заявления идут и по сей день, но на успешность и продажи машины оно почти не повлияло – Corvair продержался на конвейере почти 10 лет, причем серьезных изменений в конструкцию внесено не было.

Машина имела несущий стальной кузов и двухрычажные независимые подвески передних и задних колес. Для повышения мощности Corvair с кузовами купе и кабриолет могли оснащаться турбокомпрессорами. Мощность карбюраторного «оппозитника», использовавшегося в паре с трёхступенчатой механической коробкой, возросла с 84 до 150 л.с., что повлияло и на динамические характеристики машины. Купе Corvair Monza разгонялось до 180 км/ч, при этом разгон «до сотни» лишь ненамного превышал 10 секунд.

К сожалению, концепция применения турбокомпрессоров не была признана успешной директорами концерна, и к концу 60-х турбины на легковые автомобили уже не ставились.

Проблемы вам уже известны: сложности с настройкой мотора, дорогостоящий ремонт и уменьшение ресурса отпугнули потенциальных покупателей, которые предпочитали более консервативные и проверенные временем карбюраторные V8. Эра массового применения турбонаддува на легковых автомобилях началась в конце 70-х, когда на помощь наддуву пришли электронные системы впрыска топлива, позволяющие более тонко настроить двигатель.

Бум на турбомоторы захлестнул Европу, а вот консервативные американцы, наученные горьким опытом своих экспериментов, смотрели на новинки с некоторой опаской, предпочитая крошечным турбомоторчикам многолитровых и прожорливых карбюраторных монстров. Но и этот оплот гигантизма начал сдавать, интерес к турбокомпрессорам проявила вся «Большая детройтская тройка». Так началась «вторая волна» увлечения наддувом в США.

Pontiac Firebird Turbo Trans Am (1980)

Первыми добиться у руководства разрешения на установку турбонаддува смогли инженеры все того же General Motors. К 80-м годам американские моторы, «задушенные» экологическими требованиями и топливными кризисами, при гигантском объеме имели весьма скромные показатели, поэтому их требовалось «взбодрить».

К 80-м годам американские моторы, «задушенные» экологическими требованиями и топливными кризисами, при гигантском объеме имели весьма скромные показатели, поэтому их требовалось «взбодрить».

«Первой ласточкой» стал Pontiac Firebird Turbo Trans Am, который получил двигатель с турбонаддувом уже в 1980 году. Место прожорливого 6,6-литрового двигателя заняла более компактная «восьмерка» объемом уже 4,8 литра с четырёхкамерным карбюратором Rochester, к которой «прикрутили» турбонагнетатель Garrett T3, в результате чего ее мощность подскочила с 140 до 210 л.с. Кстати, несмотря на компактность, новый двигатель имел и больший крутящий момент, чем у своего предшественника: 465 Нм против 432 у 6,6. Давление наддува было искусственно ограничено на отметке 0,75 бара, что позволило двигателю работать на низкооктановом бензине без риска детонации.

Чтобы увеличить надежность мотора, степень сжатия была уменьшена до 7,5:1, а также появились новые поддон картера, поршни и распредвалы с измененными фазами подъема. При этом конструкция автомобиля уходила своими корнями еще в 70-е годы: несмотря на несущий кузов, Firebird оснащался неразрезным задним мостом, подвешенным на листовых полуэллиптических рессорах, который, впрочем, снабдили дисковыми тормозами. По желанию клиента можно было заказать пакет опций W56, который включал в себя усиленную подвеску с увеличенными в диаметре стабилизаторами поперечной устойчивости и более жесткими амортизаторами, а еще один пакет опций, Х87, позволял создать копию машины сопровождения гонок NASCAR. Помимо специальной окраски и виниловой графики машины оснащались кондиционером и аудиосистемой.

При этом конструкция автомобиля уходила своими корнями еще в 70-е годы: несмотря на несущий кузов, Firebird оснащался неразрезным задним мостом, подвешенным на листовых полуэллиптических рессорах, который, впрочем, снабдили дисковыми тормозами. По желанию клиента можно было заказать пакет опций W56, который включал в себя усиленную подвеску с увеличенными в диаметре стабилизаторами поперечной устойчивости и более жесткими амортизаторами, а еще один пакет опций, Х87, позволял создать копию машины сопровождения гонок NASCAR. Помимо специальной окраски и виниловой графики машины оснащались кондиционером и аудиосистемой.

Buick Grand National/Buick GNX (1982-1987)

Но не только в Понтиаке задумались о применении турбомоторов. Инженеры из родственного по концерну Бьюика также решили применить турбину, чтобы «взбодрить» купе Regal. Представленная в 1982 году спортивная версия Regal Grand National, являлась, как говорилось в брошюре, «комфортной версией автомобиля, выигравшего чемпионат NASCAR Grand National». От «обычных» Регалов GN отличался особой двухцветной серо-серебристой окраской кузова и рядом аэродинамических элементов, например, спойлерами на переднем бампере и на крышке багажника. Фирмой было выпущено 215 автомобилей, большинство из которых было оснащено атмосферным нижневальным карбюраторным двигателем V6 объемом 4,1 литра и мощностью 125 л.с.

От «обычных» Регалов GN отличался особой двухцветной серо-серебристой окраской кузова и рядом аэродинамических элементов, например, спойлерами на переднем бампере и на крышке багажника. Фирмой было выпущено 215 автомобилей, большинство из которых было оснащено атмосферным нижневальным карбюраторным двигателем V6 объемом 4,1 литра и мощностью 125 л.с.

Разумеется, клиенты ожидали от машины наскаровских динамических показателей, но 12,5 секунд до 60 миль/ч были пределом для машины с неразрезным задним мостом и несущим кузовом. Поэтому ряд машин из числа последних партий были оснащены 3,8-литровым карбюраторным двигателем V6 с турбокомпрессором Garrett, «дующим» на 0,85 бара, который развивал 175 л.с. при 4 000 об/мин.

Опытная партия заинтересовала покупателей, и с 1984 года в гамме Buick появился настоящий спортивный автомобиль. Для начала все GN стали красить только в черный цвет, зачернены были и все хромированные детали. Прибавьте к этому угловатый кузов, и вы получите весьма устрашающий внешний вид. Под стать внешности обновили и агрегаты.

Прибавьте к этому угловатый кузов, и вы получите весьма устрашающий внешний вид. Под стать внешности обновили и агрегаты.

Мощность 3,8-литрового V6 была повышена до 204 л.с. благодаря системе электронного впрыска топлива и турбокомпрессору от того же Garrett с увеличенным до 1,1 бара давлением наддува. В сочетании с 4-ступенчатым «автоматом», усиленным задним мостом с главной парой 3.42 и самоблокирующимся дифференциалом этот силовой агрегат позволил Grand National на испытаниях журнала «Motor Trend» разогнаться до 60 миль/ч всего за 8,5 секунд.

В 1987 году устаревшее семейство Grand National, ставшее к тому времени культовым среди автолюбителей, было решено снять с производства, и нужна была эффектная жирная точка. Вообще рецепт постройки финальных версий незамысловат и давно применяется разнообразными автомобильными компаниями по всему миру. С эмблемой типа «Collector’s» или «Final Edition» на кузове можно продавать стандартную машину чуть дороже. Но конструкторам Buick такое решение показалось слишком скучным…

Но конструкторам Buick такое решение показалось слишком скучным…

Поставить точку доверили особому автомобилю. При разработке особых автомобилей в 80-е годы концерн GM прибегал к сотрудничеству с именитыми английскими фирмами. Так, заряженная версия спортивного седана Opel Omega и Chevrolet Corvette ZR1 делались совместно с кудесниками из Лотуса. А уникальный Buick, получивший имя «GNX», создавали совместно с фирмами ASC, специализировавшейся на открытых версиях американских спорткупе и отвечавшей за внешний облик автомобиля, и McLaren, которая произвела доработку железа.

Внешне GNX практически невозможно отличить от «стокового» GN. Только наметанный глаз заметит дополнительные решетки для охлаждения на передних крыльях, более широкие шины и новые диски черного цвета. Как и их предок, все 547 выпущенных GNX были выкрашены только в черный цвет с полным отсутствием хрома на кузове. Под капотом изменений было больше. 3,8-литровая V-образная «шестерка» от Grand National получила новый, малоинерционный турбокомпрессор Garrett с керамической турбиной, который имел меньшую турбояму и лучший отклик на педаль газа, появились интеркулер увеличенной площади, новые усиленные поршни и шатуны, а программисты McLaren вдобавок написали новую прошивку для блока управления двигателем. Для уменьшения противодавления в выпускной системе от каждого выпускного коллектора поставили два прямоточных тракта. В результате всех ухищрений двигатель развивал 276 л.с. при 488 Нм крутящего момента. В пару к нему поставили 4-ступенчатый «автомат» THM200-4R, а задний мост снабдили самоблокирующимся дифференциалом.

3,8-литровая V-образная «шестерка» от Grand National получила новый, малоинерционный турбокомпрессор Garrett с керамической турбиной, который имел меньшую турбояму и лучший отклик на педаль газа, появились интеркулер увеличенной площади, новые усиленные поршни и шатуны, а программисты McLaren вдобавок написали новую прошивку для блока управления двигателем. Для уменьшения противодавления в выпускной системе от каждого выпускного коллектора поставили два прямоточных тракта. В результате всех ухищрений двигатель развивал 276 л.с. при 488 Нм крутящего момента. В пару к нему поставили 4-ступенчатый «автомат» THM200-4R, а задний мост снабдили самоблокирующимся дифференциалом.

С таким арсеналом Buick GNX разгоняется с места до 100 км/ч всего за 5,5 секунд, при этом максимальная скорость ограничена на 200 км/ч. Иссиня-черный GNX поставил достойную точку в истории семейства Regal, а впоследствии его «шестерка» использовалась на Firebird Turbo Trans Am, который был показан к 20-летнему юбилею модели в 1989 году. Кстати, вопреки расхожему мнению в начальных сценах художественного фильма «Форсаж 4» герой Вина Дизеля управляет не GNX, а «обычным» Buick Grand National.

Кстати, вопреки расхожему мнению в начальных сценах художественного фильма «Форсаж 4» герой Вина Дизеля управляет не GNX, а «обычным» Buick Grand National.

Ford Mustang SVO (1984)

В середине 80-х Мустанг переживал сложные времена. Машина третьего поколения была построена на общефордовской платформе Fox, послужившей основой еще и среднеразмерному седану LTD, и сильно отличалась от ставшего культовым Мустанга первого поколения. Для развития положительного образа в глазах покупателей в компании Ford создали подразделение SVO (Special Vehicle Operations). Машины с таким шильдиком на корме должны были быть спортивными автомобилями для дорог общего пользования, в которых применялся бы богатый опыт участия в гоночных сериях и которые способны были бы «ответить» европейским спорткарам.

Mustang с индексом SVO появился в шоу-румах дилеров в 1984 году. Под капотом скрывался рядный 4-цилиндровый двигатель объемом 2,3 литра, который позаимствовали у компактной модели Ford Pinto. Благодаря электронному впрыску топлива, турбокомпрессору и интеркулеру его мощность достигала 175 л.с., а позднее, после модернизации блока управления и повышения давления наддува, и все двести. В паре с двигателем работала 5-ступенчатая механическая коробка передач Borg Warner, которую оснастили модифицированным механизмом переключения передач Hurst. C нуля до 60 миль/ч автомобиль разгонялся за 7,2 секунды, а максимальная скорость достигала 215 км/ч.

Благодаря электронному впрыску топлива, турбокомпрессору и интеркулеру его мощность достигала 175 л.с., а позднее, после модернизации блока управления и повышения давления наддува, и все двести. В паре с двигателем работала 5-ступенчатая механическая коробка передач Borg Warner, которую оснастили модифицированным механизмом переключения передач Hurst. C нуля до 60 миль/ч автомобиль разгонялся за 7,2 секунды, а максимальная скорость достигала 215 км/ч.

Помимо выдающихся динамических характеристик, конструкторы научили Mustang не бояться поворотов. Так, в заднем мосту появился самоблокирующийся дифференциал повышенного трения, а в подвеске нашли применение более жесткие пружины и амортизаторы от именитой фирмы Koni. Не забыли и о тормозной системе – спереди и сзади появились вентилируемые тормозные диски увеличенного размера.

Отличался турбо-Мустанг от своих сородичей и внешне. Помимо алюминиевых колесных дисков уникального дизайна, разработанных специально для этой модели, машина оснащалась проработанным аэродинамическим обвесом с новыми передним и задним бамперами, капотом с развитым воздухозаборником и задним спойлером. Кроме того, SVO получил несколько иную фронтальную оптику.

Кроме того, SVO получил несколько иную фронтальную оптику.

Всего за два года производства было выпущено менее 9 000 Мустангов, снабженных шильдиком «SVO». Среди недостатков «турбочетверки» журналисты «Motor Trend» отмечали плохую вибрационную сбалансированность мотора Пинто и большую турбояму, а также сложности в ремонте и цену, почти в полтора раза большую, чем у флагманского Mustang GT, оснащенного более простым и ремонтопригодным V8, который к тому же имел и больший крутящий момент. Таким же 2,3-литровым турбомотором в 80-е годы концерн «заряжал» не только соплатформенный Мустангу Mercury Capri Turbo RS, но более крупные Ford Thunderbird Turbo Coupe вместе с его близнецом Mercury Cougar XR-7.

Dodge Shelby Charger (1984)

Отдельная плеяда турбированных «убийц V8» была подготовлена и концерном Крайслер, который не пожелал оставить плоды трудов Форда и GM без конкурентов. В начале 80-х Крайслер выкупил французскую марку Talbot, несколько моделей которой потом продавались и на американском рынке. Успех больше всего способствовал компактному хэтчбеку Dodge Omni, известному в Европе как Talbot Horizon. На его базе самим Кэрроллом Шелби был построен «горячий» вариант, задуманный как ответ европейским хот-хэтчам на американском рынке.

Успех больше всего способствовал компактному хэтчбеку Dodge Omni, известному в Европе как Talbot Horizon. На его базе самим Кэрроллом Шелби был построен «горячий» вариант, задуманный как ответ европейским хот-хэтчам на американском рынке.

2,2-литровый рядный 4-цилиндровый двигатель снабдили турбокомпрессором, и в результате Dodge Shelby Omni GLH-S «объехал» на гоночном треке «Road Atlanta» такого именитого конкурента, как Ferrari 328. С места «до сотни» хот-хэтч разгонялся всего за 6,7 секунды.

Вдохновленный успехом, Ли Якокка, в те годы бывший президентом корпорации Крайслер, попросил мэтра оказать содействие в создании еще нескольких «заряженных» автомобилей концерна. Шелби согласился. Объектом модернизации был выбран автомобиль, носивший громкое имя Dodge Charger. Ничего общего с легендарной моделью эпохи расцвета маслкаров этот хэтчбек не имел и был построен на переднеприводной платформе все того же Talbot.

В компании Shelby American выкупили ровно тысячу Чарджеров 1986 года выпуска для последующей модернизации. Перво-наперво под капотом поселился знакомый по хэтчбеку Shelby Omni турбомотор объемом 2,2 литра. Модифицированный турбокомпрессор Garrett Т3 имел керамические лопасти турбины для лучшей борьбы с перегревом, добавили новый интеркулер и более производительный бензонасос. В итоге двигатель развивал 175 л.с. и 237 Нм крутящего момента, а его работа в паре с 5-ступенчатой «механикой» Getrag позволила новому творению Шелби уверенно разгоняться до 60 миль/ч за 7,5 секунд, при этом максимальная скорость достигала 210 км/ч.

Помимо двигателя и коробки Шелби основательно «перетряхнул» ходовую часть: появились более жесткие пружины и амортизаторы Koni, новые тормозные диски увеличенного диаметра, а, чтобы снизить неподрессоренные массы, колесные диски и рычаги подвески были выполнены из алюминиевого сплава. Внешне автомобили Shelby отличались от «незаряженных» сородичей специальной двухцветной окраской и более развитым аэродинамическим обвесом кузова.

Внешне автомобили Shelby отличались от «незаряженных» сородичей специальной двухцветной окраской и более развитым аэродинамическим обвесом кузова.

Dodge Daytona (1984)

Одним из самых знаковых спортивных автомобилей Dodge того времени стало купе Daytona. Появившись еще в 1984 году, Дайтона, в отличие от Чарджера, базировалась на платформе К, разработанной самой компанией Крайслер для компактных автомобилей. Например, именно на ней построены семейные седаны и универсалы Dodge Aries и Chrysler LeBaron.

Машину оснастили всё тем же 2,2-литровым 4-цилиндровым турбодвигателем, а к настройке «заряженной» Дайтоны снова приложил руку сам Кэрролл Шелби. По стилистике машина напоминала конкурентов в лице Ford Mustang и особенно Chevrolet Camaro, но в отличие от классических заднеприводных «пони-каров» Дайтона имела привод на передние колеса. Оснащенный турбонагнетателем Garrett T03, двигатель Daytona Shelby Z развивал несколько меньшую мощность, чем его собрат с «заряженного» Чарджера, – всего 145 л. с. Это обуславливалось проблемами с перегревом двигателя и стандартной 5-ступенчатой «механикой». Разместить в машине усиленный Getrag было достаточно сложно.

с. Это обуславливалось проблемами с перегревом двигателя и стандартной 5-ступенчатой «механикой». Разместить в машине усиленный Getrag было достаточно сложно.

В 1987 году машину подвергли серьезной доработке. Появилась новая передняя часть с подъемными фарами, а сам кузов был переработан с точки зрения аэродинамики. Двигатель позаимствовали уже у Chаrger, в результате чего пришлось решать проблемы с охлаждением и поставить более прочную коробку передач. Собранная на основе корпуса стандартной, новая «механика» имела усиленные шестерни и валы, позволявшие ей справиться с возросшим моментом. В 1989 году Дайтона получила новый 2,5-литровый двигатель с турбонаддувом мощностью уже 190 л.с., что позволило легкой машине разгоняться до 207 км/ч, при этом разгон 0-60 миль/ч занимал менее 7 секунд.

С 1990 года Dodge Daytona оснащалась модернизированным вариантом 2,5-литрового рядного мотора, турбокомпрессор которого имел изменяемую геометрию турбины, что позволило уменьшить турбояму. Мощность этого агрегата достигала 224 л.с., а использовался он в паре с усиленной коробкой передач, что позволяло Dodge Daytona Turbo разгоняться до 100 км/ч меньше чем за 6,5 секунд, при этом максимальная скорость машины достигала 225 км/ч. Всего было выпущено чуть больше полутысячи «заряженных» Daytona Turbo, еще 400 экземпляров были собраны совместно с Shelby American.

Мощность этого агрегата достигала 224 л.с., а использовался он в паре с усиленной коробкой передач, что позволяло Dodge Daytona Turbo разгоняться до 100 км/ч меньше чем за 6,5 секунд, при этом максимальная скорость машины достигала 225 км/ч. Всего было выпущено чуть больше полутысячи «заряженных» Daytona Turbo, еще 400 экземпляров были собраны совместно с Shelby American.

…и снова закат

Уже в 90-е годы американские турбомоторы вновь сошли со сцены, уступив место большим атмосферным V8, которые при помощи впрыска топлива уже могли похвастаться неплохой форсировкой, а кроме того – вчистую выигрывали у турбированных двигателей по части надежности. Так что архаичность конструкции классических американских моторов обусловлена вовсе не отсталостью инженерной школы, а, скорее, напротив – накопленным опытом. Впрочем, время идет, системы турбонаддува развиваются, экологи напирают, да и требования к надежности машин стали заметно ниже. Поэтому наступает новая, уже третья по счету волна увлечения турбинами в Америке.

Читайте также:

история

Новые статьи

Статьи / Интересно Премия «Автомобиль года» как зеркало состояния автомобильного рынка Буквально только что, на прошлой неделе, были объявлены итоги очередного конкурса «Автомобиль года». Казалось бы, какой «автомобиль года», если весь автомобильный рынок поражен тяжелейшим кр… 260 0 1 19.09.2022

Статьи / Интересно

5 причин покупать и не покупать BMW 1 series I E81/E82/E87/E88

Задний привод, отточенная управляемость, прекрасная эргономика, море драйва и удовольствие за рулем… Кажется, что BMW 1 series предлагает все это в компактной упаковке и, что важно, за вполн. ..

1507

4

1

18.09.2022

..

1507

4

1

18.09.2022

Статьи / Интересно Долгожданное прощание: почему погибла Lada Xray, но об этом никто не пожалел На прошлой неделе мы официально попрощались с Lada Xray: президент АВТОВАЗа Максим Соколов заявил, что модель никогда не вернется на конвейер. Это угадывалось еще весной, когда вслед за ост… 3643 11 1 16.09.2022

Популярные тест-драйвы

Тест-драйвы / Тест-драйв

Полный привод, самый мощный мотор и силы в запасе: первый тест Chery Tiggo 8 PRO MAX

Появление в российской линейке Chery модели Tiggo 8 PRO MAX можно назвать знаковым для бренда. Почему? Да хотя бы потому, что это первый с 2014 года полноприводный кроссовер Chery, приехавши…

18077

13

44

29.04.2022

Почему? Да хотя бы потому, что это первый с 2014 года полноприводный кроссовер Chery, приехавши…

18077

13

44

29.04.2022

Тест-драйвы / Тест-драйв Мотор от Mercedes, эмблема от Renault, сборка от Dacia: тест-драйв европейского Logan 1,0 Казалось бы, что нового можно рассказать про Renault Logan второго поколения, известный каждому российскому таксисту, что называется, вдоль и поперёк? Однако конкретно в этом автомобиле есть… 9805 10 41 13.08.2022

Тест-драйвы / Тест-драйв

Haval Dargo против Mitsubishi Outlander: собака лает, чужестранец идет

В дилерском центре Haval на юге Москвы жизнь кипит: покупатели разглядывают машины, общаются с менеджерами и подписывают какие-то бумаги. Пока я ждал выдачи тестового Dargo, такой же кроссов…

9622

4

57

13.09.2022

Пока я ждал выдачи тестового Dargo, такой же кроссов…

9622

4

57

13.09.2022

Плюсы и минусы турбированных двигателей

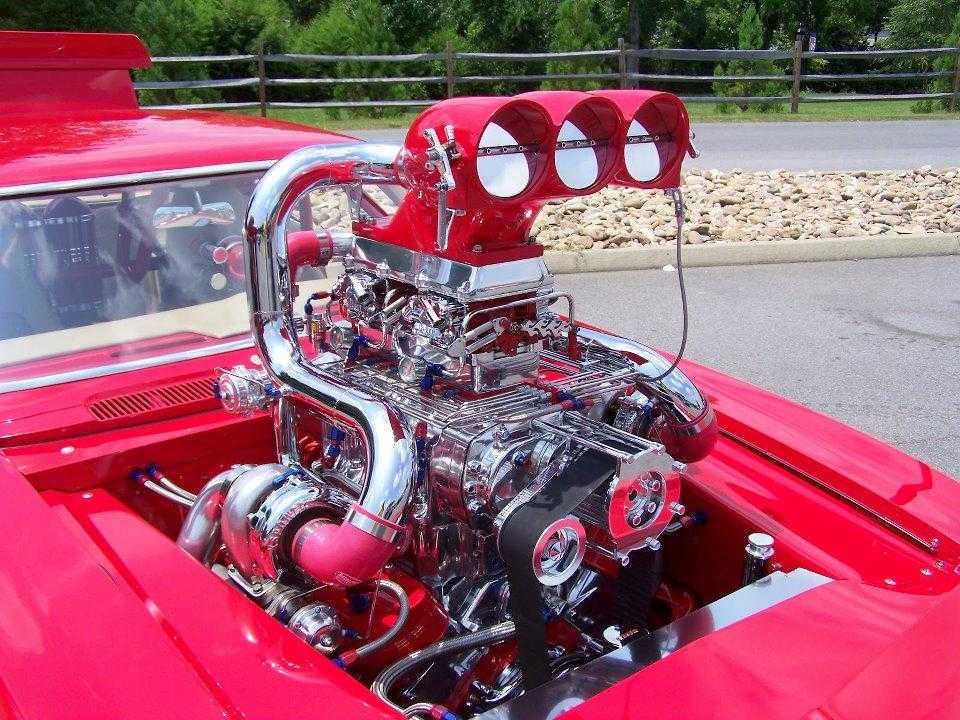

Многие производители используют турбонаддув для повышения мощности двигателя машины. Этот узел работает по достаточно простому принципу: выхлопные газы вращают крыльчатку турбины, а она передаёт полученный крутящий момент на крыльчатку компрессора, оснащённую широкими лопастями.

Компрессор в системе впуска автомобиля играет роль насоса — он повышает давление воздуха, позволяя одновременно подавать в цилиндры больше топлива без риска его неполного сгорания. Несмотря на возможность значительного повышения мощности и КПД двигателя, турбированные моторы не получили очень широкого распространения.

Чтобы понять, почему, а также решить, стоит ли приобретать автомобиль, оснащённый таким агрегатом, нужно рассмотреть плюсы и минусы турбированных двигателей.

Преимущества

Сразу стоит сказать, что дальше речь пойдёт только о бензиновых двигателях. Установка турбонаддува на дизельный мотор является практически единственным способом эффективно дозировать количество топливовоздушной смеси, попадающей в цилиндры. Около 90% современных легковых дизелей и 70% грузовых агрегатов оснащается турбонаддувом, поэтому говорить про их плюсы и недостатки будет некорректно.

Турбодизельный двигатель

Главной положительной стороной любого турбированного двигателя по сравнению с атмосферным является повышенная мощность. Причём производитель может создавать несколько вариантов мотора с различными показателями производительности — для этого достаточно только изменить максимальное давление наддува и перенастроить систему впуска. Серийные бензиновые двигатели с турбонаддувом имеют на 10–150% большую мощность, чем их аналоги, оснащённые обычными системами впуска и выхлопа.

Кроме того, плюсы турбированных агрегатов проявляются и в более эффективной работе за счёт оптимизированного процесса сгорания бензовоздушной смеси в цилиндрах. Благодаря этому удельный расход топлива в расчёте на одну лошадиную силу несколько снижается, хотя абсолютное значение может и вырасти за счёт повышенной мощности. Оптимизированный процесс сгорания также позволяет уменьшить уровень шума и неприятной вибрации по сравнению с атмосферными агрегатами. В особенности такие плюсы актуальны для моторов с неуравновешенной компоновкой,например, с двумя, тремя и пятью цилиндрами.

Благодаря этому удельный расход топлива в расчёте на одну лошадиную силу несколько снижается, хотя абсолютное значение может и вырасти за счёт повышенной мощности. Оптимизированный процесс сгорания также позволяет уменьшить уровень шума и неприятной вибрации по сравнению с атмосферными агрегатами. В особенности такие плюсы актуальны для моторов с неуравновешенной компоновкой,например, с двумя, тремя и пятью цилиндрами.

Видео, как работает турбированный двигатель:

Более эффективное сгорание топлива даёт возможность уменьшить объём токсических веществ, которые выбрасываются в воздух через выхлопную трубу. Именно поэтому многие производители начали выпуск турбированных агрегатов очень малого объёма вместо привычных атмосферных моторов. По оценкам специалистов, введение новых норм токсичности выхлопа в Европе и США на 25% увеличило количество выпускаемых турбированных моторов.

По оценкам специалистов, введение новых норм токсичности выхлопа в Европе и США на 25% увеличило количество выпускаемых турбированных моторов.

Недостатки

Установка турбонаддува на автомобиль способствует повышению его стоимости — комплект деталей для повышения мощности двигателя оценивается примерно в 1–3 тысячи долларов. Конечно, некоторые производители могут снижать цены, чтобы стимулировать продажи авто с турбированными двигателями, но общая закономерность именно такова. Стоит сказать и про стоимость ремонта турбированного агрегата — она возрастает за счёт увеличенной сложности разборки всего мотора, а также за счёт необходимости обслуживания нового узла. Средний срок службы турбины составляет 100–150 тысяч километров, после чего ей потребуется капитальный ремонт либо полная замена.

Недостатки проявляются и в необходимости частой замены масла. Межсервисные интервалы для турбированных двигателей сокращены примерно на 30–40%, что связано с большими нагрузками, приходящимися на все узлы силового агрегата. Несвоевременная замена масла приведёт к полной потере его свойств за счёт окисления. Смазывающая жидкость подвергается сильному нагреву в системе турбонаддува, что приводит к полному изменению её параметров.

Несвоевременная замена масла приведёт к полной потере его свойств за счёт окисления. Смазывающая жидкость подвергается сильному нагреву в системе турбонаддува, что приводит к полному изменению её параметров.

Нужно вовремя менять масло в турбированных двигателях

Управлять автомобилем с турбированным двигателем не столь удобно — наверняка все слышали про такое понятие, как «турбояма». Она представляет собой определённый диапазон оборотов, в котором давления выхлопных газов недостаточно для того, чтобы раскрутить крыльчатку турбины до рабочей скорости. Поскольку двигатель рассчитан на работу с увеличенным давлением в системе впуска, его динамика будет сильно ухудшена, пока водитель не увеличит обороты. Конечно, на современные автомобили устанавливаются системы турбонаддува с изменяемой геометрией крыльчатки, с малоинерционной турбиной или вовсе с двумя компрессорами наддува, отличающимися базовыми параметрами, но недостаток остаётся актуальным, хотя и не столь очевидным.

Все, знакомые с физикой и сопротивлением материалов также знают, что при быстром изменении температурного режима работы металлические детали теряют свою прочность и быстро выходят из строя. Это правило актуально и для турбированных двигателей. Поэтому силовому агрегату стоит дать поработать на невысоких оборотах около 1–2 минут в следующих случаях:

Это правило актуально и для турбированных двигателей. Поэтому силовому агрегату стоит дать поработать на невысоких оборотах около 1–2 минут в следующих случаях:

- Перед началом езды;

- После окончания поездки;

- После активной езды или во время сильных морозов время может увеличиваться до 3 минут.

Многие водители ставят на свои автомобили «турботаймеры», которые позволяют засечь время, необходимое для прогрева или должного охлаждения силового агрегата.

Быть или не быть?

Большинство турбированных моторов предназначено для активной езды — их повышенная мощность позволяет улучшить разгонную динамику. Хотя современные силовые агрегаты малого объёма, оснащённые турбонаддувом, разрабатывались скорее для снижения токсичности выхлопа по сравнению с атмосферными двигателями большего объёма, но аналогичной мощности. В любом случае турбированный двигатель имеет более высокие показатели эффективности работы и позволяет лучше использовать все возможности автомобиля.

Однако при этом водителю придётся мириться с некоторыми неудобствами, связанными с необходимостью прогрева и охлаждения двигателя, а также поддержания определённого минимального уровня оборотов. Кроме того, установка турбонаддува повышает цену машины и стоимость её ремонта.

Замена турбины | Приложения для больших дисков

Максимальная эффективность

Более высокая эффективность до

Защитите свой бесплатный расчет

Новые возможности

Пришло время подумать об альтернативных способах модернизации старых или обычных газотурбинных агрегатов. Постоянный рост, более высокие доходы, экономический успех — любой, кто хочет быть на шаг впереди, должен планировать заранее. Даже если речь идет о замене турбинных приводов. Проверенные временем решения быстро достигают своих пределов при попытке полностью решить такие проблемы, как более строгие нормы выбросов, потребность в более высокой доступности процессов и потребность в снижении эксплуатационных расходов.

Расширьте свой нефтегазовый бизнес, используя новые возможности

Необходимость соблюдения норм выбросов.

Освобождение от налогов и сборов, связанных с изменением климата.

Поддержка отраслевых соглашений по защите климата, таких как Нефтегазовая климатическая инициатива (OGCI).

Вы хотите или должны еще больше сократить выбросы вашей компании? Как партнер по решениям для нефтегазовой отрасли с многолетним опытом, мы предлагаем решение, которое поможет вам навсегда избавиться от CO₂ и NO 9.0021 x выбросы, вызванные турбинами. Вы получаете от нас все, что вам нужно, все из одних рук – от консультации, планирования, поставки и установки до обучения и обслуживания.

Смягчите удар низких цен на нефть и газ и поддержите экономический успех своей компании за счет целенаправленной экономии эксплуатационных расходов. Даже если вы уже сделали много шагов в этом направлении, ваши возможности для эффективного сокращения расходов далеко не исчерпаны. Сделайте еще один шаг вперед: наше экономичное решение по замене турбины поможет вам значительно снизить эксплуатационные расходы на ваше вращающееся оборудование.

Сделайте еще один шаг вперед: наше экономичное решение по замене турбины поможет вам значительно снизить эксплуатационные расходы на ваше вращающееся оборудование.

Вашим обрабатывающим машинам нужен мощный и надежный привод. В прошлом вы с большим успехом использовали газовые или паровые турбины. Но времена и технологии меняются. Сегодня турбина уже не обязательно лучшее решение для привода. Мы предлагаем высокоэффективную и надежную альтернативу стареющим турбинам с нулевым уровнем выбросов. Тот, который основан на многолетнем опыте и успешно используется во многих отраслях, в том числе в нефтегазовой отрасли.

Вам предстоит столкнуться со многими затратами: от инвестиций и резервов для покупки до эксплуатационных и эксплуатационных расходов и налогов на выбросы CO₂. Кроме того, традиционная турбина имеет длительную фазу запуска и перезапуска, а это означает, что время простоя также ведет к затратам. Благодаря нашему решению по замене турбины вы теперь можете получить значительную экономию: оно снижает капитальные и эксплуатационные расходы, сводит к минимуму сбои во время рабочих процессов и обеспечивает потенциальную доступность до 99,9 процента.

Решение с электроприводом Чтобы справиться со всеми этими проблемами, мы разработали наше решение «E» для управления вашим обрабатывающим оборудованием. Просто заменив газовую или паровую турбину на нашу электрическую трансмиссию для нефтегазовой промышленности, вы сможете достичь большего количества бизнес-целей.

Выбросы отменены. Эффективность увеличилась. Заменена турбина.

Заменив ваш газотурбинный привод нашей электрической трансмиссией, вы сократите выбросы CO₂ и NOx, связанные с приводом, до нуля, поскольку электрическая трансмиссия, полностью работающая без внутреннего сгорания, не производит никаких выбросов на месте.

Вы также выиграете от значительно более высокой эффективности. Вся электрическая трансмиссия имеет КПД до 96 процентов и, следовательно, потребляет гораздо меньше энергии, чем турбина. В отличие от турбин, изменение условий окружающей среды, таких как температура, никоим образом не влияет на эти два фактора. Оптимизированные условия пуска и останова также обеспечивают быструю остановку и немедленный перезапуск с временем разгона в несколько минут. А экономичный диапазон скоростей можно расширить с 25 до 120 процентов нагрузки. Это означает, что электропривод позволяет работать во всех возможных областях.

Оптимизированные условия пуска и останова также обеспечивают быструю остановку и немедленный перезапуск с временем разгона в несколько минут. А экономичный диапазон скоростей можно расширить с 25 до 120 процентов нагрузки. Это означает, что электропривод позволяет работать во всех возможных областях.

Операционные затраты снижены. Время безотказной работы увеличилось. Заменена турбина.

Drive Train Analytics – средства сбора, обработки и визуализации данных для мониторинга состояния и эффективности работы приводных систем (приводов, двигателей, редукторов). Основными элементами являются установка оборудования и ввод в эксплуатацию подходящего измерительного решения для непрерывного сбора данных и подключения к облачной платформе, а также автоматизированная обработка, анализ и визуализация данных для поддержки мониторинга состояния, планирования операций и технического обслуживания.

Аналитика трансмиссии может дополнительно использоваться цифровыми службами трансмиссии, например, оценка и интерпретация записанных операционных и исторических данных экспертом SIEMENS. Таким образом, комплексный портфель услуг для больших приводов включает широкий спектр услуг на основе данных и услуг с добавленной стоимостью для жизненного цикла электродвигателей и преобразователей на протяжении всего жизненного цикла продукта.

Таким образом, комплексный портфель услуг для больших приводов включает широкий спектр услуг на основе данных и услуг с добавленной стоимостью для жизненного цикла электродвигателей и преобразователей на протяжении всего жизненного цикла продукта.

Вы также увеличите время безотказной работы вашего производства. Благодаря Drive Train Analytics (DTA) и визуальным осмотрам во время работы можно работать до четырех или даже пяти лет без остановок. А электропривод имеет доступность до 99,9 процента.

Drive Train Analytics и Digital Drive Train Services позволяют сократить незапланированные производственные простои, ускорить поиск и устранение неисправностей, а также улучшить техническое обслуживание и эксплуатацию, ориентированные на эксплуатационную готовность. Это означает, например, в ваших терминах и на практике:

Все из одних рук

Хотите заменить турбину на электропривод? Вы можете положиться на Сименс. Мы предоставим все из одних рук — от первоначального расчета рентабельности инвестиций до технико-экономического обоснования и реализации проекта; и от предоставления всех компонентов до установки, сборки и ввода в эксплуатацию, включая документацию и обслуживание нашими экспертами по электротехнике. Мы также будем рады обучить ваш персонал.

Мы предоставим все из одних рук — от первоначального расчета рентабельности инвестиций до технико-экономического обоснования и реализации проекта; и от предоставления всех компонентов до установки, сборки и ввода в эксплуатацию, включая документацию и обслуживание нашими экспертами по электротехнике. Мы также будем рады обучить ваш персонал.

С «Сименс» вы получаете выгоду от единого контактного лица на всех этапах проекта. Если вы хотите, чтобы ваш подрядчик по проектированию, закупкам и строительству (EPC) занимался планированием, мы будем рады работать с вами и EPC для координации отдельных рабочих пакетов, интерфейсов, рабочего процесса и сроков, а также для определения зон ответственности. .

Комплект поставки

- Расчет рентабельности инвестиций

- Сбор данных

- ТЭО

- Управление проектами

- Поставка оборудования

- Монтаж и ввод в эксплуатацию

- Документация

- Услуги

- Привод

- Электрификация

Факты и цифры

Нет ничего более убедительного, чем цифры. Посмотреть на себя. Электрический привод от Siemens для нефтегазовой отрасли окупается во всех отношениях — от выбросов, энергопотребления и надежности до снижения затрат и простоев, связанных с техническим обслуживанием.

Посмотреть на себя. Электрический привод от Siemens для нефтегазовой отрасли окупается во всех отношениях — от выбросов, энергопотребления и надежности до снижения затрат и простоев, связанных с техническим обслуживанием.

Распределение эксплуатационных расходов: более низкое потребление энергии, меньшее техническое обслуживание и отсутствие налогов на выбросы CO₂ — электрический поезд для дайвинга снижает эксплуатационные расходы.

Максимальная эффективность — максимальное время безотказной работы: заменяя старые или обычные турбинные агрегаты на электроприводы, вы получаете не только значительно более высокую эффективность, но и доступность более 99 процентов.

Распределение эксплуатационных расходов: более низкое потребление энергии, меньшее техническое обслуживание и отсутствие налогов на выбросы CO₂ — электрический поезд для дайвинга снижает эксплуатационные расходы.

Максимальная эффективность — максимальное время безотказной работы: заменяя старые или обычные турбинные агрегаты на электроприводы, вы получаете не только значительно более высокую эффективность, но и доступность более 99 процентов. Онлайн калькулятор

Убедитесь сами, может ли замена вашей газовой турбины на электрическую трансмиссию стать решением для вас. Обратите внимание, что из-за сложности производства пара учет паровых двигателей слишком сложен для этого калькулятора, чтобы получить результат с нюансами. Однако мы будем рады предоставить вам индивидуальную оценку замены как газовых, так и паровых турбин. В подробном исследовании мы рассмотрим такие параметры, как процесс запуска и остановки, доступность, различные точки работы, ценовые тенденции на газ и электроэнергию, а также подробные планы обслуживания. Пожалуйста, свяжитесь с нами, если вы заинтересованы в подробном сравнении, которое включает в себя предварительный проект электропривода для вашего приложения/объекта.

Пожалуйста, свяжитесь с нами, если вы заинтересованы в подробном сравнении, которое включает в себя предварительный проект электропривода для вашего приложения/объекта.

Газовая турбина

номинальная мощность [МВт]

цена газа [$/MMBtu]

CO 2 налог [$/tCO 2 ]

эксплуатационные данные [$/MW]

5

часы работы [ч/год]Опционально: Инвестиции в турбину (капитальный ремонт/…) для запуска (год 0)

Капитальные затраты на газовую турбину [$]

Расчет основан на сроке службы 25 лет. Рабочие точки учитываются при 40 % при полной нагрузке (номинальной мощности) и 60 % времени при частичной нагрузке (80 % номинальной мощности)

Сравнение совокупной стоимости владения газовой турбиной и электрическим приводом

0510152025 летCAPEX & OPEX [$]Газовая турбина

Электропривод

Разделение эксплуатационных расходов газовой турбины [%]

Разделение эксплуатационных расходов электропривода [%]

5Энергия

Эмиссия

использованная литература

Будущее — сегодня. Началась электрификация нефтяной и газовой промышленности. От нефтеперерабатывающих заводов и компрессорных станций до химических заводов электрические приводы Siemens уже успешно используются на предприятиях по всему миру, в результате чего многие довольные клиенты. Вы также подготовите свое оборудование к будущему и обеспечите свою конкурентоспособность.

Началась электрификация нефтяной и газовой промышленности. От нефтеперерабатывающих заводов и компрессорных станций до химических заводов электрические приводы Siemens уже успешно используются на предприятиях по всему миру, в результате чего многие довольные клиенты. Вы также подготовите свое оборудование к будущему и обеспечите свою конкурентоспособность.

Паровые турбины для производства электроэнергии

Сила Да