Приора снятие коробки передач: Снятие КПП Лада Приора (ВАЗ 2170, 2171, 2172)

Снятие и установка КПП на Лада Приора

Вам потребуются: ключи «на 10», «на 13», «на 17», «на 19», большая отвертка с плоским лезвием.

Установите автомобиль на подъемник или осмотровую канаву

Поднимите капот и зафиксируйте его в этом положении.

Отключаем минусовую клемму аккумулятора

Снимаем воздушный фильтр.

Снимаем стартер.

Выводим поводок троса привода сцепления из паза рычага вилки выключения сцепления.

Снимаем левый грязезащитный щиток силового агрегата.

Отсоединяем колодки проводов от соленоида блокировки включения передачи заднего хода

Отгибаем пластмассовый фиксатор и отсоединяем колодку жгута проводов от датчика скорости

Ключом на 10 откручиваем три болта крепления передней крышки картера сцепления

Снимаем крышку

Устанавливаем под двигатель надежную опору или вывешиваем его.

Снимаем заднюю опору силовой установки (статья по снятию опор Замена опор силового агрегата Лада Приора)

Отжимаем пластмассовый фиксатор и отсоединяем колодку проводов от выключателя заднего хода

Ключом на 10 выкручиваем болт, фиксирующий корпус шарнира привода переключения передач на штоке выбора передач

Отсоединяем от штока тягу выбора передач с шарниром

Ключом на 17 выкручиваем два болта крепления кронштейна реактивной тяги

Снимаем приводы передних колес (статья – Приводы передних колес Лада Приора)

Правый привод можно не снимать полностью. Его просто отсоединить от коробки передач и отведя в сторону подвесить к кузову.

Его просто отсоединить от коробки передач и отведя в сторону подвесить к кузову.

Одновременно снимать оба привода нельзя, так как в этом случае в дифференциале могут сместиться шестерни полуосей, и установить приводы без разборки коробки передач будет невозможно.

Если необходимо снять оба привода, то нужно после отсоединения одного из них вставить технологическую заглушку или старый корпус внутреннего шарнира. После этого можно снять второй привод.

Устанавливаем надежную опору под коробку передач

Ключом на 19 выкручиваем два болта верхнего крепления коробки передач к двигателю.

Болт 1, передний короче, чем болт 2.

Ключом на 19 откручиваем гайку правого нижнего крепления коробки передач к двигателю

Ключом на 19 выкручиваем болт левого нижнего крепления коробки передач к двигателю

Сдвигаем коробку передач максимально назад, первичный вал при этом должен выйти из зацепления.

Придерживая коробку передач, убираем опору и вынимаем коробку из-под автомобиля.

Устанавливаем коробку передач в обратном порядке.

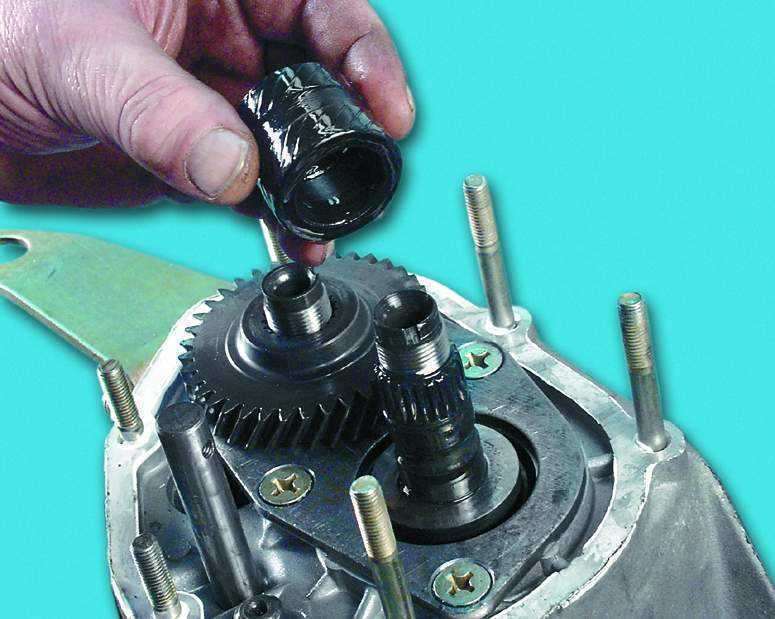

Перед установкой смазываем шлицы первичного вала коробки передач.

С помощью оправки проверяем центровку ведомого диска сцепления.

При снятии и установке коробки передач нельзя опирать первичный вал коробки передач на лепестки диафрагменной пружины сцепления, чтобы не повредить их.

Перед установкой коробки передач, наносим тонкий слой смазки ШРУС-4 на шлицевой конец первичного вала.

Для облегчения операции по установке коробки передач вворачиваем две направляющие шпильки М12х1,25 мм (с пропиленными шлицами под отвертку) в переднее нижнее резьбовое отверстие блока цилиндров и в заднее верхнее отверстие.

Вводим первичный вал коробки передач в шлицы ведомого диска сцепления и, сориентировав коробку передач так, чтобы две направляющие шпильки вошли в соответствующие отверстия картера сцепления, а штатная шпилька картера сцепления — в отверстие блока цилиндров, досылая коробку передач до упора в блок цилиндров двигателя.

Отверткой выворачиваем направляющие шпильки из отверстий блока цилиндров.

Дальнейшие операции по сборке проводим в обратной последовательности.

Заливаем масло в коробку передач.

Лада Приора | ВАЗ 2170 с 2007 года

Главная / Каталог / Lada / Лада Приора / ВАЗ 2170 / 2171 / 2172 / 2173 с 2007 года, книга по ремонту и каталог деталей в электронном виде / …

Показать содержание книги

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

сцепление LADA 2172, регулировка сцепления LADA 2172, трансмиссия LADA 2172, коробка передач LADA 2172, сцепление LADA 2171, регулировка сцепления LADA 2171, трансмиссия LADA 2171, коробка передач LADA 2171, сцепление LADA 2170, регулировка сцепления LADA 2170, трансмиссия LADA 2170, коробка передач LADA 2170, сцепление LADA Приора, регулировка сцепления LADA Приора, трансмиссия LADA Приора, коробка передач LADA Приора, сцепление ВАЗ 2173, регулировка сцепления ВАЗ 2173, трансмиссия ВАЗ 2173, коробка передач ВАЗ 2173, сцепление ВАЗ 2172, регулировка сцепления ВАЗ 2172, трансмиссия ВАЗ 2172, коробка передач ВАЗ 2172, сцепление ВАЗ 2171, регулировка сцепления ВАЗ 2171, трансмиссия ВАЗ 2171, коробка передач ВАЗ 2171, сцепление ВАЗ 2170, регулировка сцепления ВАЗ 2170, трансмиссия ВАЗ 2170, коробка передач ВАЗ 2170, сцепление ВАЗ Приора, регулировка сцепления ВАЗ Приора, трансмиссия ВАЗ Приора, коробка передач ВАЗ Приора

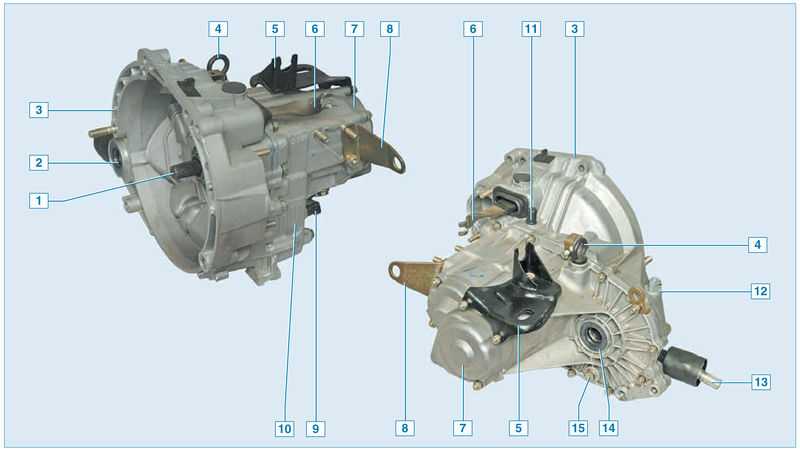

Коробка передач

Снятие и установка

Установить автомобиль на подъемник или смотровую канаву. Поднять капот двигателя и зафиксировать его в этом положении.

Поднять капот двигателя и зафиксировать его в этом положении.

Работы по снятию, проводимые изнутри отсека двигателя:

- отсоединить провода от аккумуляторной батареи, от тягового реле стартера и от датчика скорости;

- отсоединить провод «массы» от картера сцепления;

- отсоединить нижнюю часть троса привода сцепления как описано в разделе «Сцепление»;

- отвернуть два верхних болта крепления картера сцепления к блоку двигателя и верхнюю гайку крепления стартера, закрепите на левой шпильке крепления выпускного коллектора двигателя скобу (если ее нет) для подъема силового агрегата;

- установить на водосточные желобки поперечину 67.7820,9514 для поддержания двигателя и зацепить ее крючком за скобу, установленную на шпильке выпускного коллектора. При отсутствии поперечины вывесить силовой агрегат талью.

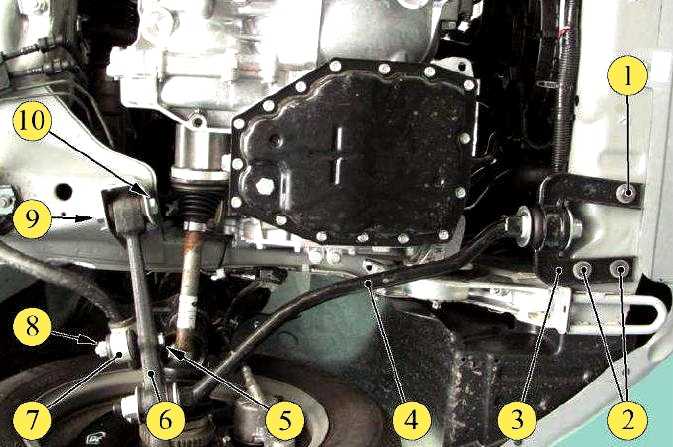

Работы по снятию, проводимые снизу автомобиля:

- снять брызговик двигателя и нижнюю крышку картера сцепления;

- отвернуть сливную пробку, слить масло из коробки передач;

- отсоединить провода от выключателя света заднего хода;

- ослабить хомут и отсоединить тягу от шарнира штока выбора передач;

- отсоединить реактивную тягу от коробки передач;

- отсоединить шаровые шарниры рычагов подвески от поворотных кулаков;

- используя съемник 67.

7801.9524 или резко ударив по корпусу внутреннего шарнира молотком через выколотку, выбить один шарнир из полуосевой шестерни, затем зафиксировать полуосевую шестерню технологической оправкой или заглушкой, применяемой при транспортировке дифференциала (иначе незафиксированная полуосевая шестерня может выпасть в картер коробки передач), после чего выбить второй шарнир;

7801.9524 или резко ударив по корпусу внутреннего шарнира молотком через выколотку, выбить один шарнир из полуосевой шестерни, затем зафиксировать полуосевую шестерню технологической оправкой или заглушкой, применяемой при транспортировке дифференциала (иначе незафиксированная полуосевая шестерня может выпасть в картер коробки передач), после чего выбить второй шарнир; - отвести в стороны валы приводов колес;

Примечание:

В случав затруднений в разъединении привода колеса с полуосевой шестерней на автомобиле, снять коробку передач в сборе с приводом колеса и на верстаке, используя тот же съемник, выпрессовать шарнир из полуосевой шестерни.

- вывернуть болт подушки задней опоры подвески силового агрегата;

- отвернуть гайку крепления подушки левой опоры подвески силового агрегата;

- отвернуть нижнюю гайку крепления стартера и снять его;

- установить под коробку передач специальную подставку с гидравлическим подъемником;

- слегка опустить двигатель, удлинив поддерживающую тягу поперечины или опустив таль, отвернуть нижний болт и гайку шпильки крепления коробки передач к блоку двигателя и сместить от двигателя коробку передач в сборе с картером сцепления, чтобы разъединить вал коробки передач и ведомый диск сцепления;

- снять коробку передач;

Внимание:

При снятии или установке коробки передач не опирать первичный вал коробки на лепестки нажимной пружины, чтобы не повредить их.

Установка коробки передач производится в порядке, обратном снятию, затягивая болты и гайки моментами, указанными в разделе «Сервисные данные» с учетом следующего:

- перед соединением валов приводов колес с полуосевыми шестернями, убедиться в том, что стопорные кольца на внутренних шарнирах заменены новыми. Это очень важно, так как при установке старых колец возможно самопроизвольное разъединение приводов колес и полуосевых шестерен при движении автомобиля;

- перед установкой коробки передач промыть уайт-спиритом шлицевой конец первичного вала и нанести тонкий слой смазки ШРУС-4 на него и наружную поверхность направляющей втулки муфты подшипника выключения сцепления. При необходимости отцентрировать ведомый диск сцепления оправкой А.70О81.

После установки коробки передач отрегулировать полный ход педали сцепления и привод управления механизмом переключения передач в следующем порядке:

- действуя снизу автомобиля, при ослабленном стяжном болте хомута 12, рисунок 1, установите шток 5 в нейтральное положение; проверьте легкость продольного перемещения и проворота тяги 14 относительно наконечника шарнира 11.

при необходимости расширьте паз на конце тяги 14;

при необходимости расширьте паз на конце тяги 14;

Рисунок 1 – Привод управления коробкой передач:

1 – рычаг штока выбора передач; 2 – рычаг выбора передач; 3 – картер коробки передач; 4 – картер сцепления; 5 – шток выбора передач; 6 – втулка штока; 7 — сальник штока; 8 – защитный чехол; 9 – корпус шарнира; 10 – втулка шарнира; 11 – наконечник шарнира; 12 – хомут; 13 – защитный чехол тяги; 14 – тяга привода управления коробки передач; 15 – рычаг переключения передач; 16 – обойма шаровой опоры; 17 – шаровая опора рычага переключения передач; 18 – реактивная тяга.

- действуя в салоне автомобиля, при поднятом декоративном чехле рычага переключения передач, установить в окно накладки 14, рисунок 2, кронштейна блокировки заднего хода шаблон 67.7834.9527. Ввести в паз шаблона 13 упор 2 оси рычага 5 и прижать его к шаблону в поперечном направлении, не вызывая упругой деформации кронштейна 1. Зафиксировать рычаг 5 в этом положении;

Как промывать редукторы и корпуса подшипников

Коробки передач и корпуса подшипников периодически нуждаются в тщательной промывке, а не в простом сливе и заливке. На это указывают несколько признаков, таких как перегрев поддона, сильное загрязнение жидкостью или твердыми частицами, а также сильное изнашивание.

На это указывают несколько признаков, таких как перегрев поддона, сильное загрязнение жидкостью или твердыми частицами, а также сильное изнашивание.

Вещественные доказательства в виде шлама, ржавчины, влаги, износа металлов, геля или других вязких остатков, присутствующих в начале слива, должны подтвердить техническому специалисту, что промывка в порядке. Тщательная промывка полезна также для удаления строительных и монтажных загрязнений из приямков оборудования перед вводом в эксплуатацию.

С учетом этих факторов, что представляет собой тщательная промывка поддона? Существуют ли какие-либо особые проблемы, которых оператор должен избегать? Какое оборудование можно или нужно использовать для этой цели? Наконец, какие пункты должны быть включены в детальную процедуру промывки?

Промывка

Промывка — это процесс циркуляции чистой жидкости, предназначенный для удаления воды, химических загрязнителей, воздуха и твердых частиц (не прикрепленных к поверхности), возникающих в результате строительства, нормального проникновения, внутреннего образования или износа компонентов.

Промывка может быть полезна во многих различных случаях, например, в следующих:

Для новых или восстановленных машин для удаления загрязнений, возникших в результате производства, обслуживания или капитального ремонта. Жидкостная система может быть загрязнена из-за грязных сборочных элементов, коррозии поверхностей, воды, продуктов окисления и несовместимых эластомеров, таких как уплотнения, герметики и покрытия. Кроме того, в процессе сборки происходит попадание грязи и образование мусора из-за нарезания резьбы, соединения, сварки и т. д.

Для машин, находящихся в эксплуатации, после замены масла из-за сильного загрязнения жидкости, выхода из строя компонентов, чрезмерного ухудшения качества смазки (окисления) или если промывка системы не выполнялась в течение последних трех лет.

Для редукторов и корпусов подшипников, не оснащенных фильтрацией, требуется промывка для удаления загрязнений и отложений. Вода, ржавчина, чрезмерное количество продуктов износа, шлам, налет или лак, а также трудно открываемые сливные отверстия указывают на загрязнение системы и указывают на необходимость тщательной промывки.

Десяти процентов старой загрязненной или истощенной смазки может быть достаточно, чтобы израсходовать большую часть присадок нового масла.

Что удаляет промывка

Материал, прикрепленный к контактным или неконтактным поверхностям, который может нанести вред смазочным материалам или критическим рабочим поверхностям, обычно называется почвой. Почва может состоять из материала, образующегося внутри, такого как лак, углеродистые отложения, химические остатки, шлам и ржавчина; или материал, образующийся извне, такой как окалина, сварочный шлак, ржавчина, металлическая стружка и металлический мусор.

Почвы могут быть удалены механическим или химическим способом. Промывка — это тип циркуляции жидкости с высоким давлением и высоким расходом, используемый для создания физического перемещения загрязняющих веществ. Поскольку давление/поток используется для промывки, циркулирующая чистая жидкость в системе не может очистить трубопровод от ржавчины и окалины, удалить заусенцы с механически обработанных элементов или удалить флюс или сварочный шлак.

Методы промывки

Практикуются три уровня промывки системы, в зависимости от внутренних условий оборудования и типа загрязняющих веществ, разрушающих систему. На рис. 1 представлены различные подходы к промывке, которые можно использовать, а также различные обстоятельства и критерии, связанные с каждым методом.

Рис. 1.

Рециркуляционная очистка – Рециркуляция чистой жидкости с высокой скоростью для создания турбулентного потока помогает удалить загрязнения из жидкостной системы.

Мощная промывка

Трубка для промывки — Трубка, прикрепленная к одному из шлангов тележки, используется для слива под высоким давлением (подбрасывания прилипшего мусора). Затем поток меняется на противоположный, и трубка всасывает отложения.

Затем поток меняется на противоположный, и трубка всасывает отложения.

Очистка растворителем – Использование растворителей для удаления органических отложений, которые невозможно удалить с помощью рециркуляции. Очистка растворителем может включать использование органических (на углеводородной основе) галогенированных, негалогенированных и смесевых растворителей (обычными являются очистители типа A-1, такие как керосин, или очистители A-2, такие как нафта и растворитель Стоддарда) для растворения сильно корки или слоистого углерода. остатки.

Органические растворители, как правило, представляют собой смеси алифатических и ароматических углеводородов и растворяют почву, а не эмульгируют почву. Использование этих материалов может быть гарантировано, если существуют признаки тяжелого углеродистого остатка.

Химическая очистка – Использование химикатов, способных растворять неорганические компоненты. Химическая очистка может включать использование водных растворов щелочи или кислоты для достижения желаемого результата.

Независимо от выбранного промывочного состава/жидкости, если только они не идентичны смазке, используемой после промывки, важно, чтобы вся промывочная жидкость была удалена из поддона перед окончательным заполнением. Некоторые нефтяные растворители с концентрацией 5% могут оказывать заметное разбавляющее действие на вязкость смазочного материала.

Факторы для эффективной промывки

Свойства жидкости. Растворимость жидкости и гигроскопические характеристики влияют на эффективность удаления воды, воздуха и химических загрязнителей. Большинство нефтяных компаний поставляют специальные промывочные жидкости (масла с ингибиторами ржавчины с хорошей растворяющей способностью), которые обладают следующими желательными свойствами:

совместим с компонентами системы и смазочной жидкостью

не вызывает коррозии компонентов машин

низкая вязкость (ниже, чем у смазочного масла, используемого в системе)

высокая плотность для взвешивания частиц

низкое поверхностное натяжение для удаления воздуха

высокая платежеспособность

гигроскопичность (для удаления воды)

негорючий

экономичный

восстанавливаемый

Турбулентность жидкости . Чтобы удалить частицы, процесс промывки зависит от подъемных сил, сил сопротивления и глубины ламинарного подслоя в застойной жидкости рядом со стенкой канала.

Чтобы удалить частицы, процесс промывки зависит от подъемных сил, сил сопротивления и глубины ламинарного подслоя в застойной жидкости рядом со стенкой канала.

Как видно на Рисунке 1, турбулентность может оказывать значительное влияние на слабо прикрепленные твердые обломки, задерживающиеся в щелях или в зоне слабого потока по периметру боковой стенки. Турбулентность в системе сокращает время и улучшает качество промывки.

Для правильного удаления частиц жидкость должна быть турбулентной. Безиндексное число Рейнольдса измеряет турбулентность. Как правило, число больше 4000 представляет турбулентный поток, а число меньше 2000 представляет ламинарный поток. Разработчики гидравлических и циркуляционных систем стремятся создать условия ламинарного течения. Для редукторов и корпусов подшипников, питаемых от центральной системы, необходима турбулентность. Для отдельно стоящих корпусов эффект турбулентности и способность направлять силу жидкости облегчают движение грунта.

Рисунок 2

Число Рейнольдса можно рассчитать по:

№ = 3160*GPM/CS*D

Где GPM = расход промывочной жидкости в галлонах в минуту

CS = вязкость промывочной жидкости – сантистоксы при 40°C

D = внутренний диаметр трубы/трубки – дюймы

Существует некоторый риск, связанный с высокоскоростным смывом. Циркуляция жидкости с твердыми частицами на высокой скорости может привести к повреждению чувствительных компонентов (насосов, теплообменников и клапанов). Кроме того, такое высокое давление и расход могут повлиять на фильтры системы. Необходимо обойти компоненты, чувствительные к потоку или загрязнению.

Циркуляция жидкости с твердыми частицами на высокой скорости может привести к повреждению чувствительных компонентов (насосов, теплообменников и клапанов). Кроме того, такое высокое давление и расход могут повлиять на фильтры системы. Необходимо обойти компоненты, чувствительные к потоку или загрязнению.

Корпуса фильтров можно оставить на месте, если фильтрующие элементы сняты. Компоненты, которые ограничивают скорость потока и тем самым увеличивают падение давления, должны быть изолированы от контура промывки и очищены по отдельности.

Промывочное оборудование

Требуемое промывочное оборудование зависит от размера, расположения и установленных на машине устройств. Мобильная фильтрующая установка полезна, если насосы способны обеспечить скорость потока, по крайней мере, в два раза выше, чем обычно используется в жидкостной системе, или в соответствии с требованиями потока для надлежащего числа Рейнольдса. Сапун необходим для предотвращения попадания грязи во время промывки.

Используйте большие дуплексные фильтры (Beta 3 = 200 или выше) с индикатором перепада давления, чтобы можно было заменить фильтр, не прерывая промывку. Если требуется удаление воды, установите фильтр с водопоглощающими свойствами.

Нагреватель необходим в случае низкой температуры окружающей среды для поддержания или снижения вязкости жидкости и достижения требований к потоку. Стационарно установленные быстроразъемные соединения удобны для промывки или фильтрации, если соединитель и трубопровод достаточно велики для облегчения потока. В некоторых случаях требуется резервуар, отличный от отстойника машины, для хранения большого объема жидкости, необходимой для соответствующей промывки.

Отверстие для отбора проб должно быть включено перед фильтром для анализа жидкости, чтобы установить, когда будет достигнута чистота системы. Лучшим вариантом является встроенный счетчик частиц проточного типа. Если счетчики частиц недоступны, использование накладки оптического фильтра может помочь определить чистоту системы.

Процедура промывки

Порядок промывки зависит от специфики техники, состояния установки и промывочного оборудования. Чтобы получить наилучшие результаты, следуйте этим рекомендациям:

Сливайте отработанное масло, пока оно горячее, чтобы его вязкость была низкой, а загрязняющие вещества оставались во взвешенном состоянии и могли быть удалены из масла.

Осмотрите слитое масло и сливные порты на наличие загрязнений, которые могут указывать на необходимость промывки под давлением или промывки с помощью зонда.

Если сливное отверстие расположено не в нижней точке, тяжелые твердые частицы, вода и/или эмульсии будут прилипать ко дну резервуара. Требуется промывка палочки.

Снимите масляные фильтры с системы.

Блокируйте или обходите чувствительные компоненты.

Заблокируйте или обойдите компоненты, которые могут снизить скорость жидкости.

При необходимости разделите систему на секции.

Подсоедините промывочное оборудование к коробке передач или корпусу подшипника.

Установить сапун.

При необходимости циркулируйте и нагревайте жидкость, чтобы уменьшить вязкость и падение давления.

Промывать при указанном числе Рейнольдса для достижения турбулентного состояния.

Контролируйте уровень загрязнения (показания встроенного счетчика частиц или пробы жидкости и визуально проверяйте фильтрующую накладку).

Циркулируйте жидкость еще 15 минут после достижения уровня чистоты.

Слейте воду и продуйте систему сухим фильтрованным воздухом.

Снимите промывочные соединители.

Опорожните и очистите корпуса фильтров и установите новые фильтрующие элементы.

Заполните систему отфильтрованной указанной смазкой.

Прокачать (фильтровать) новое масло не менее семи раз перед эксплуатацией оборудования.

Используйте тележку с фильтром в системах без фильтрации.

Используйте тележку с фильтром в системах без фильтрации.Маркируйте и храните промывочную жидкость.

Проведите анализ промывочной жидкости на пригодность.

Промывка Цели чистоты

Для редукторов и подшипников целевой уровень чистоты для промывки должен быть как минимум на одну цифру ниже уровня чистоты рабочей жидкости. Максимум 16/14/12 (ISO 4406.99) рекомендуется для ответственных коробок передач и подшипников скольжения.

Процесс промывки может восприниматься как дорогостоящая, сложная и трудоемкая дополнительная задача по замене масла. Однако некоторые условия оправдывают усилия. Сильно загрязненные резервуары в критических системах требуют дополнительного внимания для обеспечения высокого уровня надежности.

Промывка нового и восстановленного оборудования перед вводом в эксплуатацию оправдана для поддержания высокого уровня надежности. Упреждающий подход к техническому обслуживанию, предусматривающий промывку находящихся в эксплуатации подшипников и редукторов, помогает увеличить срок службы смазочного материала и долговечность оборудования. Как правило, усилия и затраты на промывку хорошо компенсируются повышенной надежностью, связанной с чистотой системы.

Как правило, усилия и затраты на промывку хорошо компенсируются повышенной надежностью, связанной с чистотой системы.

Узнайте больше о передовом опыте работы с редукторами:

Как проверить коробку передач

Лучшие способы уменьшить утечку масла из коробки передач

Контроль загрязнения коробки передач

Каталожные номера

- EC Fitch. Контроль загрязнения жидкости.

- А.Р. Лансдаун. Смазка и выбор смазочных материалов.

- Спецификация ES 2184 Очистка и промывка гидравлических систем/компонентов – Солнечные турбины.

- Роберт Перес. «Портативная фильтрация на месте — техасский стиль». Журнал «Практика анализа масла» , май 2002 г.

- Том Одден. «Основы очистки и промывки гидравлических систем и подобных машин». — Журнал Machinery Lubrication , июль 2001 г.

- Руководство инженера по смазке AISE. Второе издание.

- Джим Фитч.

«Когда выполнять промывку». Журнал Machinery Lubrication , май 2004 г.

«Когда выполнять промывку». Журнал Machinery Lubrication , май 2004 г. - Джим Фитч. «Навигация по лабиринту промывочной тактики». Журнал Machinery Lubrication , июль 2004 г.

- Джим Фитч. «Рационализация стратегии промывки». Журнал Machinery Lubrication , сентябрь 2004 г.

- Джим Фитч. «Промывка и голос в вашем масле». Журнал Machinery Lubrication , ноябрь 2004 г.

Снятие износа с редукторов прямого монтажа

Несмотря на то, что использование редукторов с полым валом позволило снизить потери в трансмиссии, повысить безопасность и сократить время наладки, оно привело к увеличению частоты возникновения фреттинг-коррозии. Ян Трайб, национальный менеджер по промышленным редукторам SEW-Eurodrive, объясняет, что такое фреттинг-коррозия, что ее вызывает, почему это проблема и что можно сделать, чтобы смягчить ее последствия. разработка в области решений для приводов. До их принятия редукторы подключались к приводным устройствам через гибкие муфты или параллельные валы, соединенные с помощью звездочек или клиноременных шкивов. Эти традиционные приводные решения требуют точного выравнивания и, следовательно, требуют много времени для настройки. Дополнительные элементы трансмиссии также имеют тенденцию снижать эффективность привода. Кроме того, открытые муфты требуют надежной защиты для предотвращения травм оператора.

Эти традиционные приводные решения требуют точного выравнивания и, следовательно, требуют много времени для настройки. Дополнительные элементы трансмиссии также имеют тенденцию снижать эффективность привода. Кроме того, открытые муфты требуют надежной защиты для предотвращения травм оператора.

Чтобы устранить многие из этих проблем, было разработано решение, позволяющее устанавливать редуктор с полым валом непосредственно на вал заказчика, что устраняет необходимость в дополнительных элементах трансмиссии. Эта конструкция имеет много преимуществ, в том числе более простую и быструю начальную настройку без проблем с выравниванием. Уменьшение количества открытых элементов трансмиссии повышает эффективность трансмиссии и снижает потребность в большей части защитных ограждений, которые требовались ранее. Однако это решение приводит к новой проблеме в отрасли приводов – фреттинг-коррозии.

Микросварка

Фреттинг-коррозия широко распространена во всех отраслях промышленности и столь же часто неправильно понимается. Распространено заблуждение, что виновата ржавчина. Хотя ее внешний вид может быть подобен окислению, фреттинг-коррозия не зависит от проникновения воды и может возникать в абсолютно сухой среде. Он возникает из-за относительного движения между контактными поверхностями, что приводит к микросварке между ними. Для редуктора прямого монтажа интерфейс между внутренней поверхностью полого вала редуктора и внешней поверхностью цельного ведомого вала обеспечивает контактную поверхность. Здесь фреттинг-коррозия может эффективно зафиксировать два вала вместе.

Распространено заблуждение, что виновата ржавчина. Хотя ее внешний вид может быть подобен окислению, фреттинг-коррозия не зависит от проникновения воды и может возникать в абсолютно сухой среде. Он возникает из-за относительного движения между контактными поверхностями, что приводит к микросварке между ними. Для редуктора прямого монтажа интерфейс между внутренней поверхностью полого вала редуктора и внешней поверхностью цельного ведомого вала обеспечивает контактную поверхность. Здесь фреттинг-коррозия может эффективно зафиксировать два вала вместе.

Хотя это не является серьезной проблемой во время работы редуктора, это становится серьезной проблемой, когда редуктор необходимо снять с вала заказчика для текущего обслуживания или замены. Нередко «упрямые» редукторы требуют использования прессов, часто прилагающих усилие, превышающее 100 тонн, для их удаления. Это не только отнимает много времени, но также может привести к повреждению вала редуктора, вала клиента или того и другого.

Поврежденные валы часто требуют восстановления поверхности или даже замены из-за силы, используемой для их разделения. В экстремальных случаях, когда невозможно снять редуктор с применением силы, может потребоваться отрезать вал, что создает дополнительные проблемы при восстановлении редуктора и применении заказчиком. Какие бы меры по исправлению положения ни потребовались, фреттинг-коррозия вызывает поломки, увеличение задержек и увеличение затрат на демонтаж и восстановление редуктора.

Следовательно, желательно свести к минимуму фреттинг-коррозию, а для этого необходимо понять, как она возникает. Фреттинг-коррозия возникает в соединениях с отрицательным или отрицательным геометрическим замыканием, где поверхности совершают относительные движения под действием силы. Во многих случаях амплитуда, тип и скорость этого относительного движения оказывают прямое влияние на степень накопления фреттинг-коррозии. Относительное движение между двумя валами может происходить по нескольким осям и принимать различные формы.

Факторы истирания

Осевая нестабильность между двумя валами может вызвать относительное перемещение, как и угловые ошибки, вызванные неправильно установленными валами. Если концентричность вала клиента не является постоянной, может возникнуть относительное перемещение между ним и полым валом. Точно так же недостаточная глубина вставки ведомого вала в полый вал редуктора также может вызвать чрезмерное перемещение – следствие того, что полые валы, как правило, изготавливаются с большим внутренним диаметром в центре вала по сравнению с концами.

Точно так же выбор моментного рычага может повлиять на возникновение фреттинг-коррозии. Использование жестких моментных рычагов может создавать сдерживающие силы, которые передаются на вал. Их часто выбирают, чтобы уменьшить проблемы с «колебанием», но делают это за счет фреттинг-коррозии. Моментные рычаги с гибкими элементами, напротив, не уменьшают проблемы с биением, но могут предотвращать сдерживающие силы, которые увеличивают серьезность фреттинг-коррозии.

Фреттинг-коррозия дополнительно усугубляется наличием больших нормальных сил между поверхностями, высокими температурами и длительной деформацией. Хотя возникновение фреттинг-коррозии не зависит от наличия воды, фреттинг-коррозия имеет тенденцию быть более выраженной при наличии окружающей среды (например, влаги от чистящих средств) и при отсутствии смазочных материалов. Там, где этих факторов можно избежать или свести к минимуму, серьезность фреттинг-коррозии может быть снижена. Однако важно отметить, что образование фреттинг-коррозии нельзя полностью предотвратить, можно только свести к минимуму.

Методы смягчения

Распространенным методом минимизации фреттинг-коррозии является использование усадочных дисков. Если они спроектированы и установлены правильно, можно предотвратить перемещение валов относительно друг друга. Тем не менее, стяжные диски, используемые изолированно на неприводной стороне редуктора, могут вызвать альтернативное повреждение, особенно если радиальные нагрузки на выходной конец слишком велики. В этом случае втулки на выходном конце редуктора могут расшириться, что, в свою очередь, может привести к передаче изгибающих нагрузок на вал заказчика, что может привести к катастрофическому отказу.

В этом случае втулки на выходном конце редуктора могут расшириться, что, в свою очередь, может привести к передаче изгибающих нагрузок на вал заказчика, что может привести к катастрофическому отказу.

Компания SEW-Eurodrive продвинулась в разработке решения с использованием термоусадочных дисков, разработав бесшпоночную систему крепления с полым валом TorqLOC. Эта конструкция состоит из усадочной шайбы, зажимного кольца и двух конических шлицевых втулок (из бронзы, никелированной стали или нержавеющей стали), которые с каждой стороны вставляются в полый вал.

TorqLOC снижает фреттинг-коррозию практически до нуля, так как больше нет зазора между валом заказчика и полым валом. При таком решении фреттинг-коррозия может возникнуть только на втулках, что позволяет значительно упростить демонтаж коробки передач. Как только стяжная шайба будет снята, редуктор относительно легко соскользнет с вала заказчика, оставив втулки позади. Даже после длительного срока эксплуатации эти втулки легко снимаются с минимальным усилием, учитывая их разъемную конструкцию и тот факт, что они изготовлены из коррозионностойкого материала.

Использование конической втулки также означает, что TorqLOC предлагает большую гибкость в достижении соответствия между валом заказчика и полым валом. В отличие от альтернативных конструкций, нет необходимости в том, чтобы вал клиента был обработан на уровне качества h6, поскольку система может учитывать допуски вплоть до тянутого материала на уровне h21. Кроме того, благодаря использованию сменных втулок SEW-Eurodrive система с одним полым валом может быть адаптирована к различным стандартным метрическим и британским размерам валов, до 5 мм меньше номинального диаметра.

Резюме

Благодаря возможности простого и быстрого демонтажа редуктора прямого монтажа с вала заказчика требования по техническому обслуживанию облегчаются с незначительной вероятностью повреждения вала заказчика или полого вала редуктора. Это может позволить редуктору оставаться в эксплуатации дольше с меньшим временем простоя. В результате конечные пользователи теперь могут пользоваться многими преимуществами редукторов прямого монтажа, не сталкиваясь с давней проблемой фреттинг-коррозии.

7801.9524 или резко ударив по корпусу внутреннего шарнира молотком через выколотку, выбить один шарнир из полуосевой шестерни, затем зафиксировать полуосевую шестерню технологической оправкой или заглушкой, применяемой при транспортировке дифференциала (иначе незафиксированная полуосевая шестерня может выпасть в картер коробки передач), после чего выбить второй шарнир;

7801.9524 или резко ударив по корпусу внутреннего шарнира молотком через выколотку, выбить один шарнир из полуосевой шестерни, затем зафиксировать полуосевую шестерню технологической оправкой или заглушкой, применяемой при транспортировке дифференциала (иначе незафиксированная полуосевая шестерня может выпасть в картер коробки передач), после чего выбить второй шарнир; при необходимости расширьте паз на конце тяги 14;

при необходимости расширьте паз на конце тяги 14;

Используйте тележку с фильтром в системах без фильтрации.

Используйте тележку с фильтром в системах без фильтрации. «Когда выполнять промывку». Журнал Machinery Lubrication , май 2004 г.

«Когда выполнять промывку». Журнал Machinery Lubrication , май 2004 г.