Восстановление дисков тормозных – Восстановление тормозных дисков. Как восстановить поверхность тормозного диска при помощи проточки

Ремонт тормозных дисков своими руками » АвтоНоватор

Тормозные диски – это одна из основных и важных деталей тормозной системы автомобиля. Это знают все. Ремонтопригодность тормозных дисков – это практически притча во языцех.

Основные показатели диагностики, ведущие к ремонту тормозных дисков

Сервисники убеждают, что в случае малейшего отклонения от заводских параметров, нужно производить замену тормозных дисков, оно и понятно – это их заработок. Практики – ремонтники, наоборот склонны к тому, что ремонт тормозных дисков – это обычное дело, естественно, при условии позитивных показателей диагностики тормозов.

Существует целый перечень параметров предварительной диагностики тормозной системы, по которым водитель сам в состоянии определить, что что-то в тормозах неисправно.

Касаемо тормозных дисков основными показателями их неисправности являются:

- Греются тормозные диски

- Во время движения при торможении проявляется ощутимая вибрация педали тормоза или рулевого колеса.

- При визуальном осмотре видна ржавчина на тормозных дисках или явно просматриваемые борозды в месте контакта тормозного диска и колодок.

При наличии вышеперечисленных факторов необходимо принимать меры для ремонта тормозных дисков.

Варианты ремонта тормозных дисков

Перегрев тормозных дисков вызывается нарушением правила выбора скоростного режима, которое, в свою очередь, заставляет водителя применять меры экстренного торможения. Это и ведет к перегреву тормозных дисков, что в итоге может привести к их разрушению.

Ведь при перегреве нарушается структура материала, из которого изготовлены тормозные диски. При перегретом тормозном диске эксплуатация возможна, но специалисты все же, рекомендуют в этом случае замену тормозных дисков.

Ржавчина на тормозных дисках – явление распространенное, и происходит оно по двум причинам: повышенная влажность в месте хранения авто, либо воздействие реагентов, которые применяют в зимний период на дорогах.

Есть еще один вариант – это редкая эксплуатация автомобиля. Если весь тормозной диск покрывается ржавчиной, то особенно можно не беспокоиться. Но, если ржавчина явно проступает в месте контакта тормозной колодки с диском, то пришла пора производить проточку тормозных дисков, либо менять изношенные тормозные колодки.

Биение педали и руля при торможении указывает на то, что поверхность тормозного диска пришла в негодность, и требуется проточка и шлифовка тормозных дисков. Шлифовка тормозных дисков производится после проточки с целью прекращения биения и избавления тормозов от существующего шума.

При ремонтных работах по проточке тормозных дисков самым главным требованием являются параметры производителя, которые ограничивают толщину тормозного диска, ниже которой опускаться нельзя категорически.

Удачи вам, любители своего автомобиля.

Ремонт тормозных дисков. Восстановление — видео, инструкция

Тормозные диски участвуют как в процессе торможения с максимальными усилиями, так и в процессе обеспечении устойчивости при интенсивном разгоне, заносах и боковом скольжении автомобиля, где требуются небольшие, но точные усилия. Управляемость зависит от степени качества изготовления тормозного диска и его геометрии вращения на ступице, поэтому во время эксплуатации крайне важно следить за этими параметрами.

При нарушении геометрии вращения необходимо незамедлительно восстановить её до заводских параметров. Специальное оборудование для тормозных дисков вполне позволяет осуществить восстановление их поверхности. В видео и статье мы продемонстрируем вам процесс ремонта тормозных дисков.

Мы ознакомим вас с двумя моделями оборудования.

Это стенд для проточки тормозных дисков немецкого производства. Его работу вы можете наблюдать в видеоролике.

Этапы работ

1. Установка адаптера

Для использования оборудования после демонтажа колеса к ступице монтируется специальный адаптер, который имеет возможность подсоединения нескольких лапок – они необходимы для того, чтобы подобрать болты в зависимости от крепёжных шпилек. На данном этапе важно плотное прилегание лапок к поверхности диска.

2. Измерение остаточной толщины диска

Это нужно для того, чтобы понять, нужно ли подвергать его восстановлению или нет. Измерение происходит в нескольких точках. Обратите внимание на минимальную остаточную толщину диска – если она ниже определённых границ, то протачивать его нельзя.

Внимание!

• Толщина стенок невентелируемых дисков: не менее 8-9 мм.

• Толщина стенок вентелируемых дисков: не менее 5-6 мм.

3. Измерение биения диска

Для этого применяется индикаторная головка. Для вычисления конкретного значения тормозной диск нужно прокручивать.

4. Жёсткое закрепление адаптера

5. Проведение контрольных измерений

6. Подсоединение стенда

Для этого предварительно ставится упор. Только после этого станок стыкуется с адаптером.

7. Подведение резцовой части к диску вручную

8. Пробная проточка

9. Повторная установка резцов

10. Контрольная проточка

За один проход с диска снимается порядка 0,2 мм материала. Количество проходов зависит от величины биения диска. В процессе операции проточка диска проходит одновременно с двух сторон.

11. Отсоединение стенда

Результат: диск полностью восстановлен в соответствии с заводскими требованиями!

Оборудование для проточки дисков американского производства. Данная установка предназначена для ежедневной работы с тормозными дисками, в т.ч. при процедурах замены тормозных колодок.

В состав оборудования входит комплект адаптеров, которые могут быть установлены при помощи гаек и болтов на ступицу.

Обратите внимание, что установка ProCut мобильная, так что при её транспортировке по помещению не возникает никаких проблем. Кроме того, установка имеет регулировку высоты и положению резца.

Этапы работы

Внимание! Перед применением оборудования производятся измерения диска, аналогичные перечисленным ранее.

1. Установка

Первым делом ставится адаптер.

Далее к нему крепится стенд и осуществляется центровка головки одним болтом.

2. Расположение резцов

Они должны располагаться перпендикулярно оси вращения ступицы. Для этого оборудование оснащено электронным оборудованием для измерения биения диска. Гироскоп преобразует измерения в данные, которые обеспечивают правильное выставление резцов.

Операция осуществляется автоматически после нажатия одной клавиши. После правильного выставления резцов на панели загорится лампочка «Ready to cut».

3. Обработка диска

Перед проточкой на диск крепится небольшое устройство, предотвращающее разбрызгивание металлической стружки.

Восстановление геометрии тормозных дисков — когда необходимо?

Биения диска на ступице вызывают постоянное касание диска о колодки, даже когда педаль тормоза отпущена. Постоянные касания достаточно быстро приводят к волнообразному износу поверхности тормозного диска, а от этого возникают пульсации на педали и вибрации на руле при торможении.

Биения диска на ступице вызывают постоянное касание диска о колодки, даже когда педаль тормоза отпущена. Постоянные касания достаточно быстро приводят к волнообразному износу поверхности тормозного диска, а от этого возникают пульсации на педали и вибрации на руле при торможении.

Почему волнообразный износ приводит к пульсациям на педали и к вибрациям на руле при торможении, а иногда к вибрации передней части авто?

Причина в тормозной жидкости, которая является несжимаемой. При нажатии на педаль тормоза, весь «рельеф» тормозного диска передается на педаль через несжимаемую жидкость (как профиль дорожного покрытия на подвеску).

В процессе эксплуатации автомобиля от ударов со стороны дорожного покрытия деформируется и сама ступица. Эти деформации легко выявляются при установке нового тормозного диска взамен изношенного. Микрометр моментально выявляет биения на идеальном заводском диске. Иными словами, волнообразный износ поверхности нового диска практически сразу вновь появится, а автовладелец может решить, что вибрации при торможении относятся к плохому качеству работ в автосервисе или плохому качеству установленных запчастей.

Каков выход из данной ситуации?

Проход резцами на 0.1- 0.2 мм нового диска целиком восстанавливает его идеальное вращение относительно колодок и суппорта. Ресурс при этом увеличивается, поскольку впоследствии диск можно будет проточить еще, чтобы устранить биения и обеспечить «заводскую» эффективности торможения.

Большинство автомобилей на сегодняшний день оборудованы системами ABS, антизаносными и антипробуксовочными системами. Эти системы используют пару «Тормозной диск — Колодки», при разгоне или заносе притормаживая то или иное колесо. Алгоритм работы систем предусматривает исправное состояние диска и колодок. Когда тормозная система теряет свою эффективность, теряют эффективность и эти системы. Их работа становится менее точной.

.jpg) Именно поэтому автопроизводители установили жесткие требования к геометрическим параметрам тормозных дисков:

Именно поэтому автопроизводители установили жесткие требования к геометрическим параметрам тормозных дисков:

• Боковые биения не более 0,025 мм (25 микрон)

• Нарушение плоскости диска не более 0.05 мм (50 микрон)

• Разница в толщине по среднему диаметру не более 0.005 мм (5 микрон)

Важно, чтобы автовладелец вовремя увидел эту информацию. Лучше всего обратиться за ней к специалистам-консультантам в качественный автосервис

Способ восстановления и упрочнения стальных тормозных дисков автомобилей

Изобретение может быть использовано при восстановлении тормозных дисков автомобилей с одновременным их упрочнением. Рабочие поверхности дисков протачивают до выведения следов износа и коррозии (окисления). Восстанавливают форму и размеры рабочих поверхностей дисков наплавкой низкоуглеродистой легированной проволокой, например Св-08ХГ2С, в среде защитных газов. Проводят высокий отпуск диска при температуре 600-650°C в течение 2 часов и механическую обработку, например токарную. Затем готовят нитроцементирующую пасту путем смешивания компонентов в следующем соотношении, мас.%: газовая сажа — 53-57, железосинеродистый калий — 13-17, углекислый калий — 13-17, нитроцеллюлозный лак НЦ-222 — 13-17 и осуществляют нитроцементацию при температуре 850°C с выдержкой в течение от 2 до 6 часов в зависимости от требуемых параметров упрочняемых поверхностей. Способ позволяет увеличить межремонтный ресурс тормозных дисков за счет повышения их износостойкости и улучшения фрикционных свойств их рабочих поверхностей. 1 табл.

Изобретение относится к области ремонта машин, в частности к способам восстановления и упрочнения автомобильных деталей, и может быть использовано для восстановления тормозных дисков автомобилей и других транспортных средств, изготовленных из стали, наплавкой с последующей упрочняющей химико-термической обработкой.

Известен способ восстановления тормозных дисков протачиванием рабочих поверхностей дисков до ремонтного размера (Быков В.В. Способы восстановления элементов тормозной системы автомобилей. В.В. Быков, Е.П. Мельникова, АДИ ГВУЗ «ДонНТУ», г. Горловка, Украина, 2001, 4 с.), при котором их рабочие поверхности протачиваются для выведения следов износа и выравнивания плоскости контакта с тормозными колодками.

Известен также способ восстановления металлических фрикционных дисков (патент на изобретение SU 1260168 А1 СССР). После протачивания диски подвергаются термофиксации, затем на их рабочие поверхности наносится система впадин. Протачивание дисков рекомендуется проводить при каждой замене изношенных колодок.

В качестве наиболее близкого аналога может быть выбран второй из указанных способов.

Основным недостатком приведенных способов является снижение прочности тормозного диска за счет удаления части металла с его рабочих поверхностей, а также снижение ресурса тормозного диска из-за недопустимого уменьшения толщины его рабочей части, после чего дорогостоящий диск требует замены.

Задачей предлагаемого изобретения является увеличение межремонтных ресурсов тормозных дисков, создание возможности их многократного использования без замены, повышение износостойкости и улучшение фрикционных свойств их рабочих поверхностей.

Технический результат достигается тем, что в известном способе восстановления фрикционных дисков, включающем протачивание дисков до выведения следов износа и коррозии, согласно изобретению, после протачивания на восстанавливаемые поверхности наплавляют покрытия низкоуглеродистой легированной проволокой (например, Св-08ХГ2С) в среде защитных газов, затем производят высокий отпуск диска при температуре 600-650°C в течение 2 часов с последующей механической обработкой (токарной), после чего готовят нитроцементующую пасту путем смешивания при следующем соотношении компонентов, масс. %: газовая сажа — 53-57%; железосинеродистый калий — 13-17%; углекислый калий — 13-17%; нитроцеллюлозный лак НЦ-222 — 13-17%, пасту наносят на упрочняемые поверхности и проводят нитроцементацию при температуре 850°C с выдержкой в течение от 2 до 6 часов в зависимости от требуемых параметров упрочняемых поверхностей.

Протачивание рабочих поверхностей дисков производится на глубину, обеспечивающую полное выведение следов износа и коррозии (окисления).

Наплавка на проточенные поверхности тормозных дисков производится низкоуглеродистой легированной проволокой Св-08ХГ2С, не склонной к образованию трещин при наплавке, в среде защитных газов. Толщина наплавленного металла должна компенсировать потери основного металла диска на износ и протачивание с учетом припуска на механическую обработку.

После наплавки производится высокий отпуск диска при температуре 600-650°C в течение 2 часов для снятия внутренних напряжений, вызванных наплавкой.

Механическая (токарная) обработка диска производится для придания ему номинальных размеров и правильной формы. При механической обработке на рабочих поверхностях необходимо оставлять припуск 0,1-0,15 мм на отделочные операции после химико-термической обработки.

Химико-термическая обработка дисков с наплавленными на рабочие части покрытиями состоит в насыщении этих покрытий азотом и углеродом (нитроцементации) из высокоактивной пасты следующего состава (% масс.): газовая сажа (аморфный углерод) — 53-57%; железосинеродистый калий (азотсодержащий компонент) — 13-17%; углекислый калий (активизирующий компонент) — 13-17%; нитроцеллюлозный лак НЦ-222 (пастообразователь) — 13-17%.

Паста наносится на рабочие поверхности дисков слоем 1,5-2,0 мм и высушивается. Диски с сухим нитроцементующим покрытием помещаются в печь с бескислородной атмосферой и подвергаются нагреву до температуры 850°C, соответствующей температуре нормализации основного металла диска.

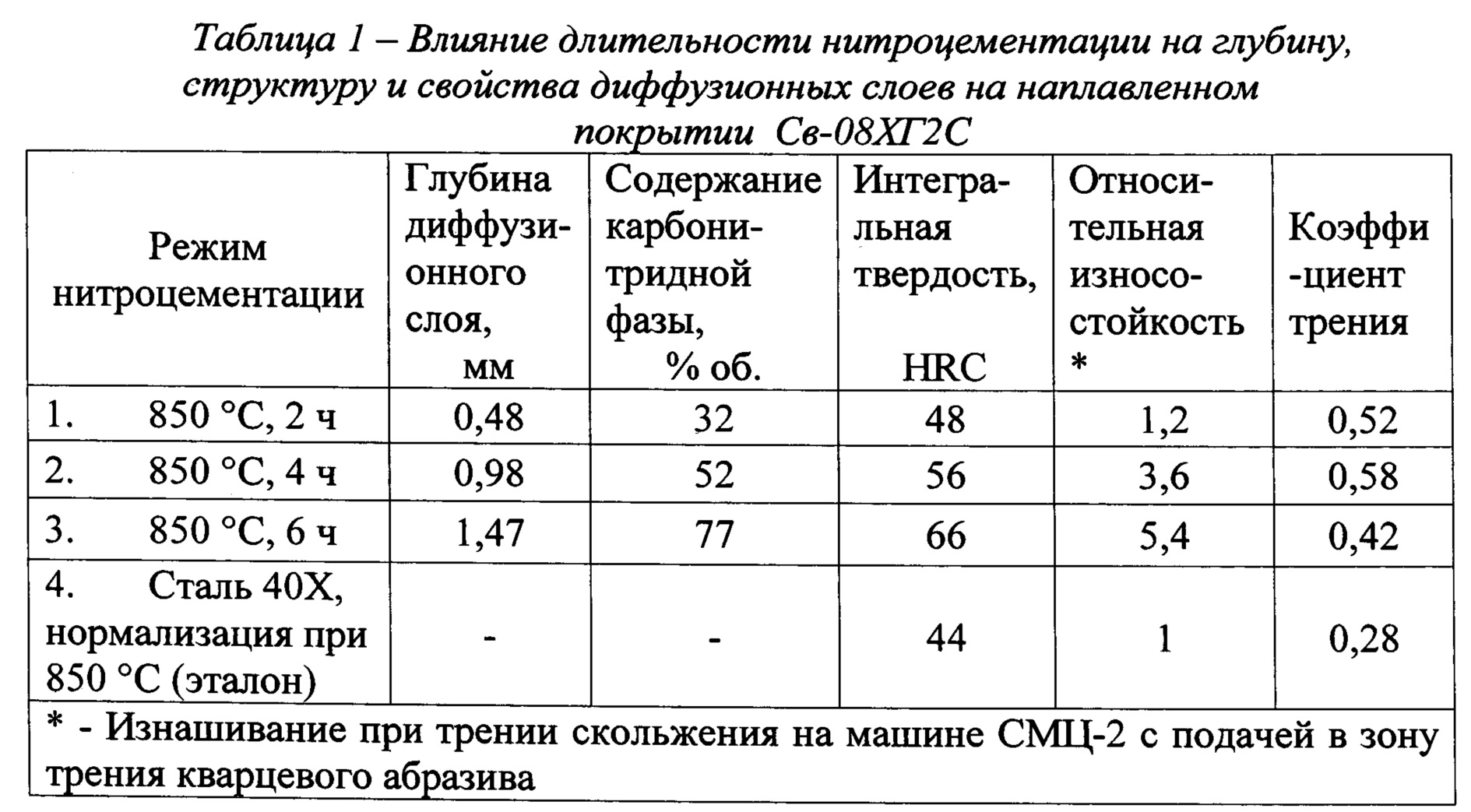

Продолжительность выдержки при названной температуре зависит от того, какие параметры и свойства нитроцементованных слоев требуется получить на конкретных восстанавливаемых дисках. Значения длительности выдержки для получения различных заданных свойств приведены в таблице 1. После нитроцементации диски выгружаются из печи и охлаждаются на воздухе.

В условиях ремонтного производства для нитроцементации можно использовать герметичные контейнеры с нейтральным наполнителем (например, с чугунной стружкой или древесным углем), в которые упаковываются тормозные диски с нитроцементующим покрытием по типу твердой цементации, и любой источник нагрева, обеспечивающий заданную температуру в 850°C.

В результате обработки, проведенной по указанной методике, основной металл диска приобретает мелкозернистую ферритно-перлитную структуру, в которой отсутствуют внутренние напряжения, способные вызвать коробление диска. На рабочих (нитроцементованных) поверхностях диска образуются диффузионные слои, насыщенные большим количеством карбонитридов, изоморфных цементиту, имеющих твердость Нμ>1000, в окружении ферритной матрицы. Эти слои, по сути, представляют собой металлические композиты, отличающиеся высокой износостойкостью, прочностью и ударной вязкостью. Благодаря этому обеспечивается высокий упрочняющий эффект на тормозных дисках.

Последней операцией является тонкое точение твердосплавными или алмазными резцами, или шлифование для придания рабочим поверхностям диска оптимальной шероховатости.

Способ восстановления c упрочнением стального тормозного диска автомобиля, включающий протачивание диска до выведения следов износа и коррозии, отличающийся тем, что после протачивания на восстанавливаемые поверхности наплавляют покрытие низкоуглеродистой легированной проволокой в среде защитных газов, затем производят высокий отпуск диска при температуре 600-650°С в течение 2 часов с последующей механической обработкой, после чего наносят на упрочняемые поверхности нитроцементующую пасту и проводят нитроцементацию при температуре 850°C с выдержкой в течение от 2 до 6 часов в зависимости от требуемых параметров упрочняемых поверхностей, при этом упомянутая паста содержит компоненты в следующем соотношении, мас.%: газовая сажа — 53-57, железосинеродистый калий — 13-17, углекислый калий — 13-17, нитроцеллюлозный лак НЦ-222 — 13-17.