Уаз замена колец поршневых колец: Как заменить поршневые кольца УАЗ-3151

Как заменить поршневые кольца УАЗ-3151

Поршневые кольца заменяйте через 70 000–90 000 км пробега (в зависимости от условий эксплуатации автомобиля)

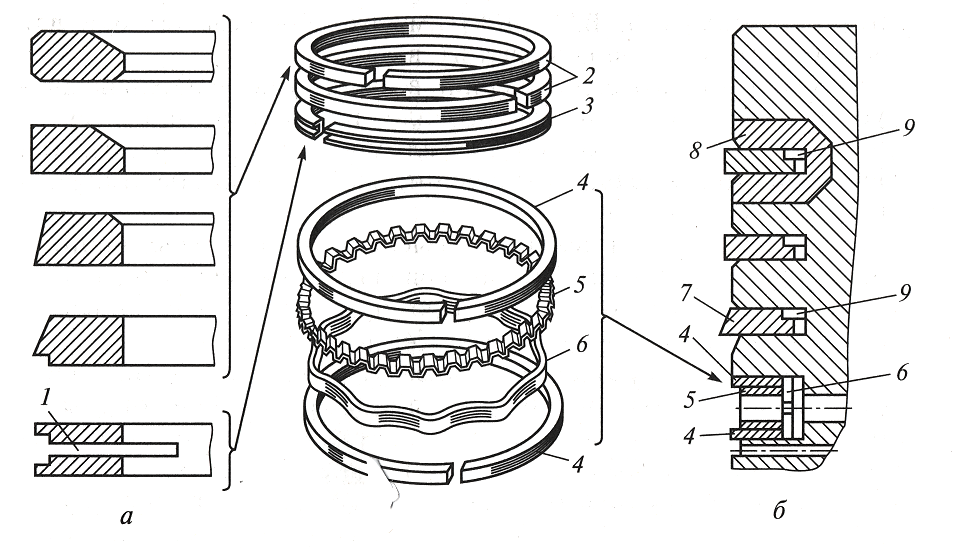

Поршневые кольца устанавливают по три на каждом поршне: два компрессионных и одно маслосъемное.

Компрессионные кольца отлиты из специального чугуна.

Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца покрыта оловом, либо имеет фосфатное покрытие темного цвета.

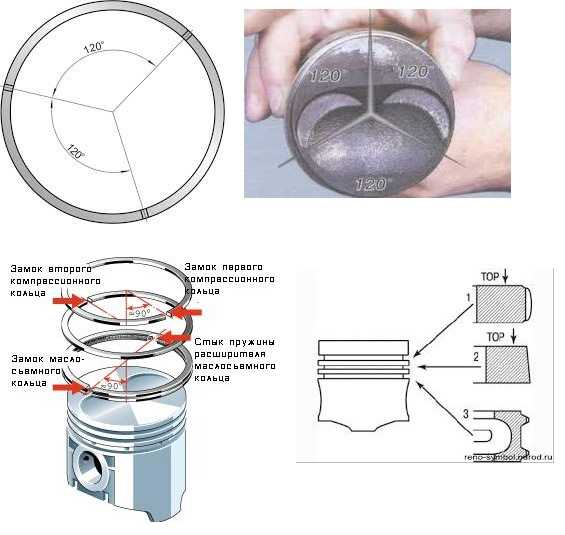

Рис. 1. Установка колец на поршне

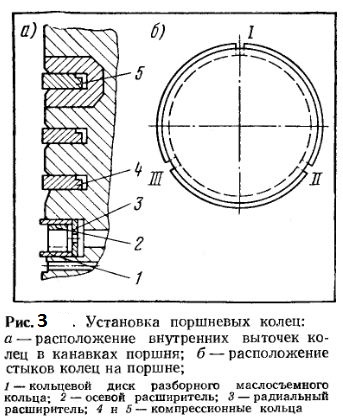

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены проточки (рис. 1, а), за счет которых кольца при движении поршня вниз несколько вывертываются, что способствует лучшему удалению излишнего масла с поверхности гильз.

Кольца необходимо устанавливать на поршень проточками вверх, в сторону днища поршня.

Двигатель УМЗ–4218.10 может комплектоваться двумя вариантами исполнения компрессионных колец ( рис. 1, б,в).

1, б,в).

Один вариант верхнего компрессионного кольца 2 (рис. 1, б) имеет проточку на внутренней цилиндрической поверхности. Кольцо необходимо устанавливать на поршень проточкой вверх.

Другой вариант верхнего компрессионного кольца 2 (рис. 1, в) имеет бочкообразный профиль наружной поверхности, проточка на внутренней цилиндрической поверхности кольца отсутствует.

Положение кольца при установке в канавку поршня безразличное.

Нижнее компрессионное кольцо 3 (рис. 1, б, в) – скребкового типа, на нижней торцевой поверхности имеет кольцевую проточку, которая вместе с конусной наружной поверхностью образует острую нижнюю кромку («скребок»).

Кольцо изготавливается в двух вариантах – с проточкой на внутренней цилиндрической поверхности кольца (рис. 1, б) и без проточки (рис. 1, в).

Кольцо необходимо устанавливать на поршень острой кромкой «скребком» вниз.

Маслосъемное кольцо составное, имеет два кольцевых диска, радиальный и осевой расширители.

Наружная поверхность диска маслосъемных колец покрыта твердым хромом. Замок колец прямой.

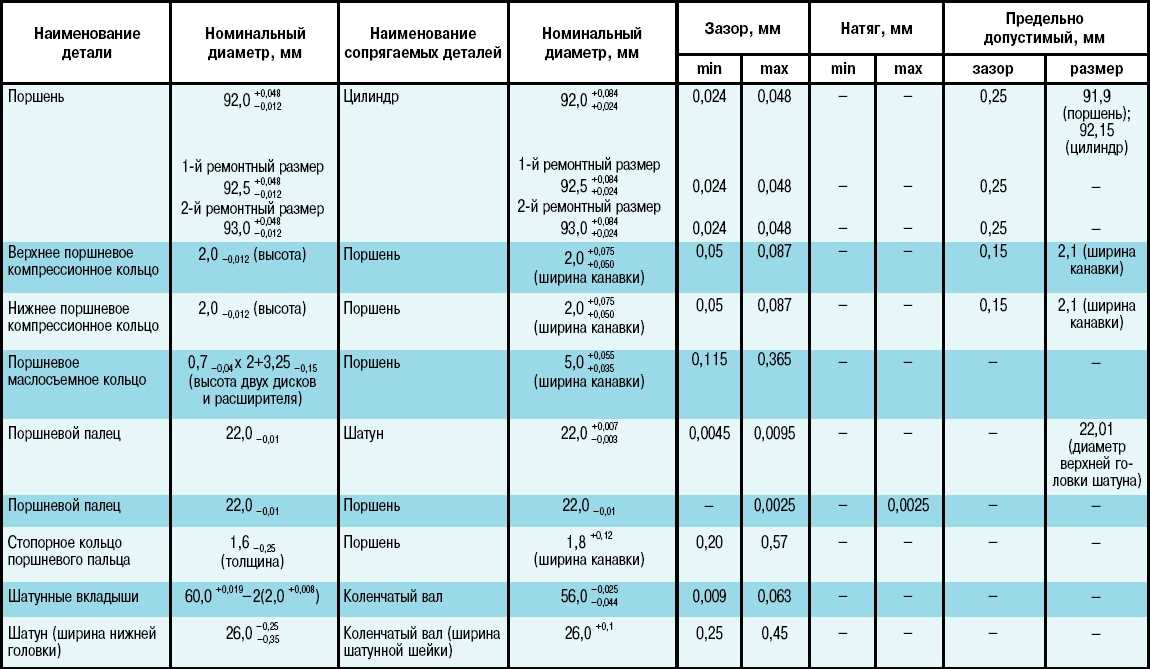

Поршневые кольца ремонтных размеров (см. табл. 2) отличаются от колец номинальных размеров только наружным диаметром.

Кольца ремонтного размера можно устанавливать в изношенные цилиндры с ближайшим меньшим ремонтным размером путем подпиливания их стыков до получения зазора в замке 0,3–0,5 мм (0,3–0,65 мм для двигателей мод. 4218).

Рис. 2. Подбор поршневых колец по цилиндру (проверка бокового зазора в стыке кольца)

Проверку бокового зазора в стыке кольца производите, как показано на рис. 2.

К перешлифованным цилиндрам подгоняйте кольца по верхней части, а к изношенным – по нижней части цилиндра (в пределах хода поршневых колец).

При подгонке кольцо устанавливайте в цилиндре в рабочем положении, т.е. в плоскости, перпендикулярной оси цилиндра, для чего продвигайте его в цилиндре при помощи головки поршня.

Плоскости стыков при сжатом кольце должны быть параллельны.

Рис. 3. Снятие и установка поршневых колец

Снимайте и устанавливайте кольца на поршень с помощью приспособления (рис. 3) модели 55–1122.

Рис. 4. Проверка бокового зазора между поршневым кольцом и канавкой поршня

После подгонки колец по цилиндрам проверьте боковой зазор между кольцами и канавками в поршне (рис. 4), который должен быть:

— для верхнего компрессионного кольца 0,050–0,082 мм,

— для нижнего компрессионного – 0,035–0,067 мм.

При больших зазорах замена только поршневых колец не исключит повышенного расхода масла из-за интенсивной перекачки его кольцами в пространство над поршнем. В этом случае одновременно с заменой колец заменяйте и поршни.

Одновременная замена поршневых колец и поршней резко снижает расход масла.

Рис. 5. Очистка канавок поршневых колец от нагара

При замене только поршневых колец без замены поршней удаляйте нагар с днищ поршней, из кольцевых канавок в головке поршня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец.

Нагар из канавок удаляйте осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (рис. 5).

Из маслоотводящих отверстий нагар удаляйте сверлом диаметром 3 мм.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромированное покрытие, а остальные кольца были лужеными или фосфатированными.

Если гильза не ремонтируется, а меняются только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

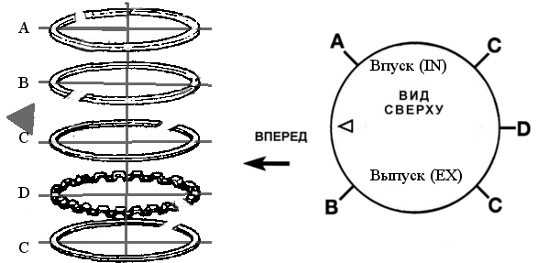

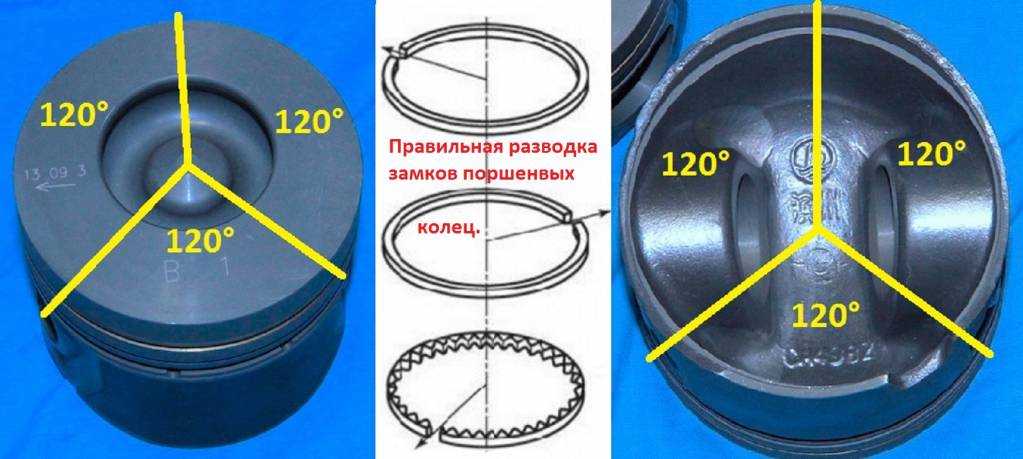

Перед установкой поршней в цилиндры разведите стыки поршневых колец в под углом 120° друг к другу.

После смены поршневых колец в течение 1000 км пробега не превышайте на автомобиле скорости в 45 – 50 км/ч.

|

| Еще совсем недавно можно было легко перечислить все марки автомобилей, которые собирались на территории нашей страны.  Это было из за того, что количество марок было

минимально, и любой знал, что существуют ВАЗы, ГАЗы и на

крайней случай “Москвичи”, а дальше продолжать было, в

принципе, некуда. Это было из за того, что количество марок было

минимально, и любой знал, что существуют ВАЗы, ГАЗы и на

крайней случай “Москвичи”, а дальше продолжать было, в

принципе, некуда.

На сегодняшний день вряд ли имеется человек, который смог бы вспомнить все автомобили, собираемые в России, так как иностранный автопром достаточно успешно шагает по нашим бескрайним просторам. Существует

такая позиция во взглядах, что иномарки, собираемые в

России, отличаются более низким качеством по сравнению с

зарубежной сборкой. Это мнение, конечно, может

существовать, но вот соглашаться с ним несколько

затруднительно, так как для иностранных производителей

репутация очень важна. На нынешний день можно выделить

порядка 24 производителей, которые осуществляют сборку

около 70 моделей. Около тринадцати лет назад в России начали строиться предприятия, которые осуществляли сборку автомобилей в соответствии с полным технологическим процессом. Это обстоятельство было вызвано тем, что импортировать автомобили из других стран было не выгодно. Изначально автомобили собирали из деталей, которые доставляли из-за рубежа. Но затем, когда ценовые различия на таможне были сведены к нулю, процесс пошел по пути производства всех узлов и агрегатов на местах. Следовательно была организована не только сборка, но также и изготовление запчастей. Если

затронуть отечественный автопром, то в первую очередь

надлежит упомянуть компанию АвтоВАЗ, которая

осуществляет изготовление автомобилей под маркой “Lada”. Мы

начали обзор с Поволжья, так как именно здесь всегда

размещался центр автомобилестроения. Также в этом

регионе находятся основные предприятия, которые

производят все комплектующие, необходимые для

изготовления автомобилей. Юг

России – это Таганрогский автомобильный завод, который

выпускает такие марки, как Hyundai и Tagaz. Также на

заводе налажено изготовление автобусов под маркой

Hyundai и производится изготовление тягача Hyundai Hd

500. Помимо этого, стоит упомянуть Калининградскую

область, где на заводе Автотор собирают БМВ, Хаммер,

Каддилак и т. Вышеизложенные марки не отображают собой полный каталог автомобилей, которые производят на территории России. Их количество существенно больше и оно всегда возрастает. Масштабы автомобилистроения в России внушительные и прослеживается тенденция расширения модельного ряда, увеличения мощностей производств, технического обслуживания и ремонта.

Описание ремонта автомобиля Лада Ларгус Иллюстрированные инструкции по ремонту легковых и грузовых автомобилей. Правила эксплуатации автотранспортных средств. В каталоге практически все импортные и отечественные автомобили. Авто-мануалы постоянно обновляются. Ремонт Renault Duster Описание ремонта Chevrolet Cruze | |

Как заменить поршневые кольца УАЗ-3151

Замена поршневых колец через 70 000–90 000 км (в зависимости от условий эксплуатации автомобиля)

Поршневые кольца устанавливаются по три на каждый поршень: два компрессионных и одно маслосъемное.

Кольца компрессионные отлиты из специального чугуна.

Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца покрыта оловом или темным фосфатом.

Рис. 1. Установка колец на поршень

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены канавки (рис. 1, а), благодаря которым кольца несколько выворачиваются при движении поршня вниз, что способствует лучшему удалению излишков масла с поверхности втулок.

Кольца должны быть установлены на поршень канавками вверх, к днищу поршня.

Двигатель УМЗ-4218.10 может комплектоваться двумя вариантами компрессионных колец (рис. 1, б, в).

В одном из вариантов верхнее компрессионное кольцо 2 (рис. 1, б) имеет канавку на внутренней цилиндрической поверхности. Кольцо необходимо устанавливать на поршень канавкой вверх.

Другой вариант верхнего компрессионного кольца 2 (рис. 1, в) имеет бочкообразный профиль наружной поверхности, канавка на внутренней цилиндрической поверхности кольца отсутствует.

Положение кольца при установке в канавку поршня безразличное.

Кольцо компрессионное нижнее 3 (рис. 1, б, в) — скребкового типа, на нижней торцевой поверхности имеет кольцевую канавку, которая вместе с конической наружной поверхностью образует острую нижнюю кромку («скребковую» ).

1, б, в) — скребкового типа, на нижней торцевой поверхности имеет кольцевую канавку, которая вместе с конической наружной поверхностью образует острую нижнюю кромку («скребковую» ).

Кольцо выполнено в двух вариантах — с канавкой на внутренней цилиндрической поверхности кольца (рис. 1, б) и без канавки (рис. 1, в).

Кольцо необходимо устанавливать на поршень острой кромкой «скребком» вниз.

Кольцо маслосъемное составное, имеет два кольцевых диска, радиальный и осевой расширители.

Наружная поверхность маслосъемного диска покрыта твердым хромом. Замок колец прямой.

Кольца поршневые увеличенные (Допуски основных деталей двигателя УАЗ-3151) отличаются от колец номинальных размеров только наружным диаметром.

Кольца ремонтные можно устанавливать в изношенные цилиндры со следующим меньшим ремонтным размером, распиливая их стыки до получения зазора в замке 0,3–0,5 мм (0,3–0,65 мм для двигателей мод. 4218).

Рис. 2. Подбор поршневых колец по цилиндру (проверка бокового зазора в стыке кольца)

Подбор поршневых колец по цилиндру (проверка бокового зазора в стыке кольца)

Проверить боковой зазор в стыке кольца, как показано на рис. 2.

Для переточенных цилиндров отрегулировать кольца по верхней части, а для изношенных — по нижней части цилиндра (в пределах хода поршневых колец).

При регулировке установить кольцо в цилиндре в рабочее положение, т.е. в плоскости, перпендикулярной оси цилиндра, для чего продвинуть его в цилиндре с помощью головки поршня.

Плоскости соединения в сжатом кольце должны быть параллельны.

Рис. 3. Снятие и установка поршневых колец

Снятие и установка колец на поршень с помощью приспособления (рис. 3) модели 55-1122.

Рис. 4. Проверка зазора между поршневым кольцом и канавкой поршня

После установки колец на цилиндры проверьте боковой зазор между кольцами и канавками в поршне (рис. 4), который должен быть:

— для верхнего компрессионного кольца 0,050–0,082 мм,

— для нижнее сжатие — 0,035–0,067 мм.

При больших зазорах замена только поршневых колец не устранит повышенный расход масла из-за интенсивной прокачки его кольцами в надпоршневое пространство. В этом случае одновременно с заменой колец замените поршни.

Одновременная замена поршневых колец и поршней резко снижает расход масла.

Рис. 5. Очистка канавок поршневых колец от нагара

При замене только поршневых колец без замены поршней удалить нагар с днищ поршней, из кольцевых канавок в головке поршня и из отверстия для слива масла, расположенные в канавках под маслосъемные кольца.

Осторожно удалите нагар с канавок, чтобы не повредить их боковые поверхности, с помощью инструмента (рис. 5).

Удалите нагар из отверстий для слива масла с помощью сверла диаметром 3 мм.

При использовании новых или увеличенных гильз цилиндров верхнее компрессионное кольцо должно быть хромированным, а остальные кольца лужеными или фосфатированными.

Если гильза не ремонтируется, а меняются только поршневые кольца, то все они подлежат лужению или фосфатированию, так как хромовое кольцо очень плохо прирабатывается к изношенной гильзе.

Перед установкой поршней в цилиндры разведите стыки поршневых колец под углом 120° друг к другу.

После замены поршневых колец не превышайте скорость автомобиля 45 — 50 км/ч в течение 1000 км.

Как поставить поршневые кольца на уаз. Правильная установка поршневых колец

Вам потребуются: ключи «на 10», «на 12», «на 14», головки «на 15», «на 19», молоток.

1. Снимите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров» ).

2. Снимите масляный картер двигателя и прокладку картера (см. «Замена уплотнения масляного картера»

).3. Снимите масляный насос (см. «Снятие, ремонт и установка масляного насоса» ).

4. Отвернуть гайки 1 шатунных болтов и снять крышку 2 шатуна. Если крышка прилегает плотно, сбейте ее легкими ударами молотка. Снимите вставку с крышки.

5. Вытолкните поршень из цилиндра и снимите его с шатуном. Снимите втулку с шатуна.

6. Снимите остальные поршни с шатунами.

7. С помощью съемника снимите поршневые кольца; при отсутствии съемника осторожно разверните кольца на замках.

10. Снимите оставшиеся поршни с шатунов.

11. Промойте все детали бензином. Удалите нагар с поршней. Удалите нагар из канавок поршневых колец куском старого поршневого кольца.

12. Осмотрите поршни. Если на них есть задиры, следы прогара, замените поршни. Измерьте диаметр поршня. Если меньше 95,4 мм, заменить поршень. Диаметр поршня измеряют в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже его оси. Поршень установлен в цилиндре с зазором 0,036–0,060 мм. Поршни делятся по диаметру на пять размерных групп: A, B, C, D, D. Буквенные обозначения выбиты на днище поршня. При подгонке поршня к цилиндру необходимо обеспечить вышеуказанный зазор. Максимально допустимый зазор между поршнем и цилиндром 0,25 мм. Зазор между поршнем и цилиндром можно определить путем измерения поршня и цилиндра. Запчасти поставляются с поршнями двух ремонтных размеров: диаметром увеличенным на 0,5 и 1,0 мм.

13. Измерьте зазор между поршневым кольцом и канавкой поршня в нескольких точках по окружности поршня. Зазор должен быть в пределах 0,096–0,060 мм для компрессионных колец и 0,115–0,365 мм для маслосъемного кольца. Если зазоры превышают указанные значения, кольца или поршни подлежат замене. | 14. Измерьте зазоры в соединениях поршневых колец. Для этого вставьте кольцо в цилиндр и протолкните его поршнем как оправку так, чтобы кольцо вошло в цилиндр ровно, без перекосов. Измерьте щупом зазор в замке (в разъеме) кольца; он должен быть в пределах 0,3–0,6 мм для компрессионных колец и 0,5–1,0 мм для маслосъемных дисков. Если зазор больше указанного, замените кольцо. |

15. Проверьте посадку поршневого пальца в верхней головке шатуна. Зазор между пальцем и втулкой верхней головки шатуна должен быть в пределах 0,0045-0,0095 мм. Пальцы, поршни и шатуны делятся на четыре размерные группы и маркируются краской. Палец маркируется на внутренней поверхности с одного конца, шатун — на шатуне, поршень — на нижней поверхности одной из бобышек или на днище поршня выбивается римская цифра. Размерные группы поршней, шатунов и пальцев приведены в табл. 5.3.

Слегка смажьте поршневой палец чистым моторным маслом и вставьте в верхнюю головку шатуна. Палец должен входить в головку от усилия руки равномерно, без заеданий. Шатун должен вращаться на поршневом пальце под собственным весом из горизонтального положения. В вертикальном положении палец не должен выступать или выпадать из головки шатуна под действием собственного веса. Поршневой палец и шатун должны быть одной или соседних размерных групп.

Поршневой палец и шатун должны быть одной или соседних размерных групп.

Таблица 5.3 Размерные группы поршней, шатунов и пальцев двигателей мод. ЗМЗ-409.10

16. Поршни с поршневыми кольцами, пальцами и шатунами подбираются по массе. Разница в весе для одного двигателя должна быть не более 10 г.

17. Осмотрите втулки шатуна. При наличии на них задиров, сколов и других дефектов замените вкладыши.

18. Установите крышки на шатуны и измерьте диаметр отверстия в нижней головке шатуна. Номинальный диаметр отверстия 60 + 0,019мм, максимально допустимый диаметр 60,03 мм. Если измеренный диаметр превышает максимально допустимый, замените шатун колпачком. Измерьте диаметр отверстия в верхней втулке шатуна. Номинальный диаметр отверстия 22+0,007–0,003 мм, максимально допустимый диаметр 22,01 мм. Если измеренный диаметр превышает предел, замените шатун. Размеры шатунно-поршневой группы приведены в табл. 5.4.

Таблица 5.4 Номинальные и максимально допустимые размеры и посадки сопрягаемых деталей шатунно-поршневой группы двигателя мод. ЗМЗ-409.10

ЗМЗ-409.10

* Допуск 0,06 мм разбит на пять групп (каждые 0,012 мм).

19. Собрать поршень 4 с шатуном 3. Подогреть поршень до температуры 60–80 °С. Затем быстро вставить шатун в поршень так, чтобы надпись «Передняя» на поршне и выступе А на шатуне находятся с одной стороны и запрессовывают поршневой палец 6 с максимальным усилием 0,0025 мм. Установите стопорное кольцо 5. Наденьте поршневые кольца на поршень с помощью съемника.

Вставьте вкладыш 7 в нижнюю головку шатуна, при этом стопорный выступ («замок») на вкладыше должен войти в выемку в нижней головке поршня. Вставьте вкладыш 1 в крышку 2 шатуна, при этом стопорный выступ («замок») вкладыша должен войти в выемку в крышке. Смажьте цилиндр, поршень 4, шатунную шейку коленчатого вала и вкладыши 1 и 7 чистым моторным маслом. Поверните поршневые кольца так, чтобы замки компрессионных колец находились под углом 180° друг к другу, замки маслосъемных колец находились под углом 180° друг к другу и под углом 90° к замкам компрессионных колец, замок маслосъемного кольца — под углом 45° к замку одного из маслосъемных дисков. Поверните коленчатый вал так, чтобы шатунная шейка цилиндра, в котором установлен поршень, находилась в нижней мертвой точке (НМТ). Вставьте поршень и шатун в цилиндр так, чтобы надпись «Front» на бобышке поршня была обращена к передней части двигателя (привод распределительного вала).

Поверните коленчатый вал так, чтобы шатунная шейка цилиндра, в котором установлен поршень, находилась в нижней мертвой точке (НМТ). Вставьте поршень и шатун в цилиндр так, чтобы надпись «Front» на бобышке поршня была обращена к передней части двигателя (привод распределительного вала).

С помощью специальной оправки обжать поршневые кольца и легкими ударами рукоятки молотка вдавить поршень в цилиндр, при этом оправка должна быть плотно прижата к блоку, иначе поршневые кольца могут сломаться. Переместите поршень вниз так, чтобы нижний конец шатуна сел на шейку коленчатого вала, и снимите кусачки для шлангов с болтов шатуна. Установите крышку шатуна 2 на болты шатуна, выступ 9.0029 B на крышке шатуна должен быть с той же стороны, что и выступ A на нижней головке шатуна, номера цилиндров, выбитые на шатуне и крышке, должны быть расположены с одной стороны, а » замки» вкладышей — напротив друг друга.

20. Наверните гайки шатунных болтов и затяните их моментом 68–75 Н·м (6,8–7,5 кгс·м).

21. Таким же образом установите остальные поршни с шатунами.

22. Несколько раз провернуть коленчатый вал; он должен вращаться легко, без заеданий.

23. Установите масляный насос, масляный поддон и головку блока цилиндров.

- Раскладывайте шатунно-поршневые узлы и комплекты новых колец таким образом, чтобы при замере зазоров и сборке двигателя кольца постоянно были «привязаны» к своим узлам и цилиндрам.

- Вставьте верхнее (№ 1) поршневое кольцо в первый цилиндр двигателя и расположите его перпендикулярно стенкам цилиндра, совместив, вдавливая поршень вверх дном в цилиндр. Кольцо должно находиться внизу цилиндра, в районе границы хода колец.

- Для измерения зазора в замке кольца вставьте щуповые лезвия в пространство между торцами кольца, подобрав их так, чтобы их общая толщина равнялась размеру зазора. При этом щуп должен скользить в щели замка с небольшим сопротивлением. Сравните результаты измерений с требованиями Технические условия .

.. Если зазор превышает максимально допустимое значение, еще раз убедитесь, что сравниваемая характеристика точно соответствует выбранному кольцу.

.. Если зазор превышает максимально допустимое значение, еще раз убедитесь, что сравниваемая характеристика точно соответствует выбранному кольцу.

- Если зазор слишком мал, его необходимо увеличить, чтобы предотвратить смыкание замка при тепловом расширении кольца при работающем двигателе, так как это может привести к тяжелым последствиям. Зазор можно расширить, аккуратно подпилив концы кольца в замке. Зажмите файл в тисках с мягкими губками, наденьте кольцо на файл с замком и медленно потяните его на себя, снимая материал с концов. Потяните кольцо только на себя (см. рисунок ниже).

- Чрезмерный зазор в кольцевом замке не является преступлением, если он не превышает 1 мм. Снова проверьте сравниваемые данные еще раз на соответствие тестируемому кольцу. Убедитесь, что приобретенный комплект колец соответствует типу двигателя вашего автомобиля.

- Повторите процедуру для каждого из колец, которые будут установлены в первый цилиндр, затем переходите к остальным цилиндрам.

Не забывайте держать кольца на одной линии с поршнями и цилиндрами.

Не забывайте держать кольца на одной линии с поршнями и цилиндрами. - После завершения проверки/регулировки зазоров в замках поршневых колец кольца необходимо установить на поршни.

- Маслосъемное кольцо (нижнее на поршне) обычно устанавливается первым. Он состоит из трех отдельных секций. Сначала вставьте расширитель колец в канавку на поршне. Если для предотвращения вращения кольца используется стопорный язычок, вставьте его в отверстие в канавке. Затем установите нижнюю боковую часть кольца. Не используйте инструмент для установки колец, чтобы надеть боковые части маслосъемных колец на поршень. Вместо этого вставьте один конец секции в паз между расширителем и стенкой паза и, крепко удерживая его пальцем, постепенно заправляйте остаток секции в паз, надавливая по периметру секции другой рукой . Затем таким же образом установите вторую боковую часть кольца.

- После установки всех трех секций маслосъемного кольца убедитесь, что обе его боковые части (верхняя и нижняя) свободно вращаются в канавке.

- Второе — среднее (№2) компрессионное кольцо. На нем обычно выбита метка, которая при установке должна быть направлена вверх, в сторону днища поршня. Скошенная сторона второго компрессионного кольца должна быть обращена вниз на всех двигателях, на 6-цилиндровых двигателях кольцо должно располагаться двумя точками вверх, на двигателях V8 опознавательный знак — сверло, рельефная буква О, овальная канавка или слово TOP (топ).

- Используйте специальный инструмент для установки поршневых колец и убедитесь, что метка на кольце направлена вверх. Вставьте кольцо в среднюю канавку на поршне. Не устанавливайте стопорное кольцо шире, чем это действительно необходимо, чтобы надеть его на поршень.

- Аналогичным образом установите верхнее (№ 1) компрессионное кольцо. Убедитесь, что метка (точка) направлена вверх. Не путайте верхнее кольцо со средним кольцом. Первое (верхнее) компрессионное кольцо должно быть скошено ВВЕРХ (в то время как второе кольцо скошено ВНИЗ).

Обычно второе кольцо маркируется с верхней стороны. две точки , а первая (верхняя) — одна … Следуйте инструкции, прилагаемой к набору.

Обычно второе кольцо маркируется с верхней стороны. две точки , а первая (верхняя) — одна … Следуйте инструкции, прилагаемой к набору.

- Повторите процедуру для всех оставшихся поршней.

Замена поршневых колец через 70 000 — 90 000 км пробега (в зависимости от условий эксплуатации автомобиля).

Кольца поршневые устанавливаются по три на каждый поршень: два компрессионных и одно маслосъемное. Компрессионные кольца изготовлены из специального чугуна. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца покрыта оловом или имеет темное фосфатное покрытие.

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены канавки (рис. 54а), благодаря которым кольца несколько выворачиваются при движении поршня вниз, что способствует лучшему удалению излишков масла с поверхности втулок. Кольца должны быть установлены на поршень канавками вверх, к днищу поршня.

Рис. 54. Установка колец на поршень:

а — поршень с кольцами двигателя УМЗ-4178.10;

б, в — поршень с кольцами двигателя УМЗ-4218.10;

1-поршневой; 2-верхнее компрессионное кольцо; 3-нижнее компрессионное кольцо; 4-х кольцевые диски; 5-осевая развертка; Развертка 6-радиальная

Двигатель УМЗ-4218.10 может комплектоваться двумя вариантами компрессионных колец (рис. 54б, в).

В одном из вариантов верхнее компрессионное кольцо 2 (рис. 54б) имеет канавку на внутренней цилиндрической поверхности. Кольцо необходимо устанавливать на поршень канавкой вверх.

Другой вариант верхнего компрессионного кольца 2 (рис. 54в) имеет бочкообразный профиль наружной поверхности, канавка на внутренней цилиндрической поверхности кольца отсутствует. Положение кольца при установке в канавку поршня безразлично.

Нижнее компрессионное кольцо 3 (рис. 54б, в) скребкового типа; он имеет на нижней торцевой поверхности кольцевую канавку, которая вместе с конусообразной наружной поверхностью образует острую нижнюю кромку («скребок»). Кольцо изготавливается в двух вариантах — с канавкой на внутренней цилиндрической поверхности кольца (рис. 54б) и без канавки (рис. 54в). Кольца необходимо устанавливать на поршень острой кромкой – «скребком» вниз.

Кольцо изготавливается в двух вариантах — с канавкой на внутренней цилиндрической поверхности кольца (рис. 54б) и без канавки (рис. 54в). Кольца необходимо устанавливать на поршень острой кромкой – «скребком» вниз.

Кольцо маслосъемное составное, имеет два кольцевых диска, радиальный и осевой расширители. Наружная поверхность маслосъемных дисков покрыта твердым хромом. Замок колец прямой.

Кольца поршневые ремонтных размеров (см.) отличаются от колец мемориальных размеров только наружным диаметром. Кольца увеличенного размера можно устанавливать в изношенные цилиндры следующего меньшего размера, распиливая их стыки до получения зазора в замке 0,3-0,5 мм (0,3-0,65 мм для двигателей мод. 4218).

Проверить боковой зазор в стыке кольца, как показано на рис. 55. Подогнать кольца к переточенным цилиндрам по верхней части, а к изношенным — по нижней части цилиндра (в пределах хода поршневого кольца). При регулировке кольца установите кольцо в цилиндре в рабочее положение, т. е. в плоскости, перпендикулярной оси цилиндра, для этого продвиньте его в цилиндре с помощью головки поршня. Плоскости стыков при сжатии кольца должны быть параллельны.

е. в плоскости, перпендикулярной оси цилиндра, для этого продвиньте его в цилиндре с помощью головки поршня. Плоскости стыков при сжатии кольца должны быть параллельны.

Рис. 55. Подборка поршневых колец в цилиндре (проверка бокового зазора в стыке колец)

Снятие и установка колец на поршень с помощью приспособления (рис. 56) модель 55-1122.

Рис. 56. Снятие и установка поршневых колец

После подгонки колец к цилиндрам проверьте боковой зазор между кольцами и канавками в поршне (рис. 57), который должен быть: 0,050 — 0,082 мм для верхнего сжатия кольцо, 0,035 — 0,067 мм для нижнего компрессионного кольца. При больших зазорах замена только поршневых колец не исключит повышенного расхода масла из-за интенсивной прокачки масла кольцами в надпоршневое пространство. В этом случае замените поршни одновременно с заменой колец (см. «Замена поршней»). Замена поршневых колец и поршней одновременно резко снижает расход масла.

Рис. 57. Проверка бокового зазора между поршневым кольцом и канавкой поршня

57. Проверка бокового зазора между поршневым кольцом и канавкой поршня

При замене только поршневых колец без замены поршней удалить нагар с днищ поршней, из кольцевых канавок в головке поршня и из отверстий для слива масла, расположенных в канавки под маслосъемные кольца. Осторожно удалите нагар с канавок, чтобы не повредить их боковые поверхности с помощью инструмента (рис. 58).

Рис. 58. Очистка канавок поршневых колец от нагара

Удалить нагар из отверстий для слива масла сверлом 3 мм.

При использовании новых или измененных по размеру гильз цилиндров верхнее компрессионное кольцо должно быть хромировано, а остальные кольца залужены или отформатированы. Если гильза не ремонтируется, а меняются только поршневые кольца, то все они подлежат лужению или фосфатированию, так как хромовое кольцо очень сильно притирается к изношенной гильзе.

Перед установкой поршней в цилиндры разведите стыки поршневых колец на угол 120 градусов. друг другу.

друг другу.

После замены поршневых колец не превышайте скорость 45-50 км/ч на автомобиле в течение 1000 км пробега.

И перед сборкой необходимо произвести подборку поршней к цилиндрам двигателя ЗМЗ-40906. Юбка O.D. поршни и расточки цилиндров сортируются по пяти размерным группам. Поршни маркированы буквами на дне. Буква обозначения размерной группы диаметра цилиндра нанесена краской на заглушки с левой стороны блока цилиндров.

После ремонта на двигатель ЗМЗ-40906 можно установить поршни с номинальным диаметром 95,5 мм и первым ремонтным размером 96,0 мм (имеют маркировку «АР»). Поршни можно разделить на 2 весовые группы. Группа более тяжелых поршней отмечена снизу. На двигатель ЗМЗ-40906 должны быть установлены поршни одной весовой группы. Поршни к цилиндрам должны быть подобраны группа к группе в соответствии с таблицей ниже.

* — Раньше группы обозначались буквами русского алфавита — «А», «Б», «С», «Д», «Д» соответственно.

Допускается отбор поршней к, в том числе рабочих цилиндров без их обработки, из соседних групп при прохождении поршнем проверки ниже. Рекомендуется проверить поршень на работу в цилиндре, как указано ниже.

Рекомендуется проверить поршень на работу в цилиндре, как указано ниже.

Проверка годности поршня к работе в цилиндре двигателя ЗМЗ-40906.

1. Поршень в перевернутом положении под действием собственного веса или под действием легких толчков пальцев руки должен медленно опускаться по цилиндру.

2. Измерить тянущее усилие динамометром из полоски зонда толщиной 0,05 мм и шириной 10 мм, опущенной на глубину 35 мм между стенкой цилиндра и вставленным в него поршнем в перевернутом положении. Нижний край юбки поршня должен быть заглублен на 10 мм относительно верхнего торца блока.

Поместите полоску щупа в плоскости, перпендикулярной оси поршневого пальца, то есть вдоль наибольшего диаметра поршня. Усилие при вытягивании полоски зонда должно быть 29-39 Н (3-4 кгс) для новых цилиндров и поршней. Измерение цилиндров, поршней и протяжку поршней следует проводить при температуре деталей плюс 20+-3 градуса.

Набор пальцев для поршней и шатунов и сборка поршней с шатунами и пальцами.

Поршни сортируются на 2 размерные группы по диаметру отверстия под палец и маркируются снизу римской цифрой. Шатуны сортируются на 4 размерные группы по диаметру отверстия втулки под палец и маркируются краской на шатуне в районе головки поршня. Поршневые пальцы по наружному диаметру можно разделить на 5 размерных групп, которые на конце обозначаются краской или латинскими буквами, и на 2 размерные группы, которые на конце обозначаются римской цифрой.

Поршневые пальцы с разбивкой на 5 размерных групп и с разбивкой на 2 размерные группы должны подбираться к поршням и шатунам отдельно по таблицам ниже.

Шатуны и крышки сортируются по массе на четыре группы и маркируются краской на крышке шатуна. Цвет маркировки:

— Белый — соответствует массе шатуна 900-905 г.

— Зеленый — 895-900 г.

— Желтый — 890-895 г.

— Синий — 885-890 г.

Для установки в двигатель ЗМЗ-40906 следует брать шатуны одной группы по весу. Разница в массе агрегатов, установленных в двигателе (поршень с шатуном) не должна превышать 22 грамм. Перед сборкой смажьте поршневой палец, используемый в двигателе, и вставьте его в отверстия поршня и шатуна. Шатуны и поршни в сборе с поршневым пальцем должны быть ориентированы следующим образом: надпись «FRONT» или «FRONT» на поршне, выступ А на кривошипной головке шатуна должен быть направлен в одну сторону.

Перед сборкой смажьте поршневой палец, используемый в двигателе, и вставьте его в отверстия поршня и шатуна. Шатуны и поршни в сборе с поршневым пальцем должны быть ориентированы следующим образом: надпись «FRONT» или «FRONT» на поршне, выступ А на кривошипной головке шатуна должен быть направлен в одну сторону.

Очистить днища поршней и канавки поршневых колец от нагара. Измерьте боковой зазор между компрессионными кольцами и стенкой поршневой канавки щупом. Для изношенных колец и поршней допускается максимальный зазор не более 0,15 мм. Больший зазор приведет к повышенному угару масла из-за «насосного» действия колец. При необходимости замените изношенное кольцо или поршень.

Наденьте поршневые кольца на поршень с помощью инструмента. Установите нижнее компрессионное кольцо надписью «TOP» (вверх) или товарным знаком изготовителя по направлению к низу (вверху) поршня. Кольца в канавках должны двигаться свободно.

Вставьте поршни в цилиндры следующим образом.

— Расположите поршень с шатуном так, чтобы надпись «FRONT» или «FRONT» на поршне была обращена к переднему концу блока цилиндров.

— Протрите салфеткой постели шатунов и их крышки, протрите их и вставьте в них вкладыши.

— Провернуть вал так, чтобы кривошипы первого и четвертого цилиндров заняли положение, соответствующее НМТ.

— Смажьте подшипники, поршень, шатунную шейку и первый цилиндр чистым моторным маслом.

— Открыть замки поршневых колец, сдвинуть замки компрессионных колец на 180 градусов относительно друг друга, установить замки кольцевых дисковых элементов маслосъемного кольца друг к другу под углом 180 градусов и под углом под углом 90 градусов к замкам компрессионных колец. Установите замок пружинного расширителя под углом 45 градусов к замку одного из кольцевых элементов диска.

— С помощью специальной оправки с внутренней конической поверхностью сжать кольца и вставить поршень в цилиндр.

Перед установкой поршня в блок двигателя ЗМЗ-40906 следует еще раз проверить правильность положения поршня и шатуна в цилиндре. Подтяните шатун за головку кривошипа к шатунной шейке и установите крышку шатуна. Крышка шатуна на шатуне должна быть установлена так, чтобы буртик В на крышке шатуна и выступ А на головке кривошипа или канавки для вкладышей находились с одной стороны.

Крышка шатуна на шатуне должна быть установлена так, чтобы буртик В на крышке шатуна и выступ А на головке кривошипа или канавки для вкладышей находились с одной стороны.

Затяните гайки шатунных болтов динамометрическим ключом с моментом 68-75 Нм (6,8-7,5 кгсм). В таком же порядке вставьте поршень с шатуном четвертого цилиндра. Проверните коленчатый вал на 180 градусов и вставьте поршни с шатунами второго и третьего цилиндров. Несколько раз проверните коленчатый вал, который должен легко вращаться с небольшим усилием.

Рано или поздно ваш двигатель изнашивается и требует замены либо поршневых колец, либо поршня в целом. Вроде бы замена поршневых колец – обычная задача, доступная каждому, кто хоть немного знаком с устройством и принципом работы примитивного четырехтактного двигателя. Но, к сожалению, люди боятся потратить 15 минут своего невероятно драгоценного времени на чтение литературы и запихивают все в движок по принципу (и было такое…наверное заработает). Что ж, флаг в ваших руках и вам следует как можно скорее обратиться в сервис. Ну а тем, кому небезразлично, как будет работать их двигатель после переборки, стоит прочитать эту статью. Итак, берем поршень и видим 3 канавки для установки поршневых колец. На 4-тактных двигателях нет ограничителей, как, например, на 2-тактных двигателях.

Ну а тем, кому небезразлично, как будет работать их двигатель после переборки, стоит прочитать эту статью. Итак, берем поршень и видим 3 канавки для установки поршневых колец. На 4-тактных двигателях нет ограничителей, как, например, на 2-тактных двигателях.

На 4-тактных двигателях есть два типа поршневых колец. Первые два, устанавливаемые в два верхних паза, являются компрессионными. Даже из названия понятно, что они отвечают за наличие компрессии в вашем двигателе и должны содержать газы, образующиеся в момент вспышки из-за сгорания топлива в камере сгорания.

Следующие три кольца являются маслосъемными. Здесь тоже сразу понятно их предназначение. Они отвечают за удаление масла, покрывающего стенки цилиндра, когда поршень возвращается вниз. Если эти кольца пройдут, масло останется на стенках цилиндров, а это чревато тем, что двигатель начнет подъедать масло, и, естественно, появится дым.

Как установить сначала? Да, в принципе, как делали с завода, в том же порядке, но во избежание ошибок показываем еще раз. Сначала ставим основное маслосъемное кольцо: то, которое имеет волнообразную структуру. Его проще некуда устанавливать, так как он самый эластичный из всех.

Сначала ставим основное маслосъемное кольцо: то, которое имеет волнообразную структуру. Его проще некуда устанавливать, так как он самый эластичный из всех.

Затем ставим верхнее и нижнее ТОНКИЕ маслосъемные кольца. Они немного сложнее, но у вас не должно возникнуть проблем с их установкой.

Теперь ставим поршневые компрессионные кольца: те что потолще и «жестче». Сначала устанавливаем нижнюю часть, затем верхнюю. Надевать их немного сложнее, так как они менее эластичны и жестче. Сломать их у вас вряд ли получится, а совсем кривыми руками согнуть их некуда проще.

Как вы думаете, это все? Нет, дело в том, что кольца нужно еще правильно расположить на поршне, чтобы замки колец (место, где они были срезаны) не задевали друг друга. Проще говоря, необходимо, чтобы срез нижнего кольца не располагался непосредственно над срезом верхнего кольца. Начинаем с верхних поршневых колец. Замок нижнего кольца находится посередине над полостью клапана, например, впускного (можно и выпускного, разницы нет).

Замок верхнего кольца размещаем строго на противоположной стороне от нижнего кольца. Соответственно, если замок нижнего кольца находится над полостью под впускным клапаном, то замок верхнего кольца находится над полостью под выпускным клапаном.

Теперь переходим к маслосъемным кольцам. Эти кольца должны быть расположены одинаково, чтобы ни один замок не совпадал. Поэтому верхнее кольцо размещаем над отверстием для поршневого пальца, с правой стороны.

Второй (тот, что ниже) расположен с противоположной стороны, также примерно посередине отверстия под поршневой палец.

Последнее волнистое маслосъемное кольцо ставим в любой из четырех получившихся участков между отверстием под палец и полостью под клапан.

А теперь к вашему вопросу: что за бред нам тут втирает автор? А зачем так кропотливо выставлять положение всех 5 колец? Все это мы сделали для того, чтобы при расположении одного замка над другим через эти замки не проходили газы (в случае поршневых колец) и не оставалось масло на стенках (в случае маслосъемных колец).

А также гарантийное обслуживание и

ремонт выпускаемых автомобилей.

А также гарантийное обслуживание и

ремонт выпускаемых автомобилей.

Теперь перейдем к центральному

региону. Например, в Москве налажено изготовление

французской марки Рено. В частности, выпускаются такие

модели, как Logan, Fluence, Sandero, Duster и Megane. В

свою очередь, Санкт-петербург стал территорией, на

которой воздвигнуты следующие авто гиганты: Ford,

General Motors, Nissan, Toyota, Hyundai. Благодаря такой

обширной автомобильной экспансии, Ленинградскую область

окрестили “русским Детройтом”.

Теперь перейдем к центральному

региону. Например, в Москве налажено изготовление

французской марки Рено. В частности, выпускаются такие

модели, как Logan, Fluence, Sandero, Duster и Megane. В

свою очередь, Санкт-петербург стал территорией, на

которой воздвигнуты следующие авто гиганты: Ford,

General Motors, Nissan, Toyota, Hyundai. Благодаря такой

обширной автомобильной экспансии, Ленинградскую область

окрестили “русским Детройтом”. д.

д.

Если зазор меньше, можно подпилить концы кольца напильником, зажатым в тиски. Одновременно перемещайте кольцо вверх и вниз по файлу.

Если зазор меньше, можно подпилить концы кольца напильником, зажатым в тиски. Одновременно перемещайте кольцо вверх и вниз по файлу. .. Если зазор превышает максимально допустимое значение, еще раз убедитесь, что сравниваемая характеристика точно соответствует выбранному кольцу.

.. Если зазор превышает максимально допустимое значение, еще раз убедитесь, что сравниваемая характеристика точно соответствует выбранному кольцу. Не забывайте держать кольца на одной линии с поршнями и цилиндрами.

Не забывайте держать кольца на одной линии с поршнями и цилиндрами.

Обычно второе кольцо маркируется с верхней стороны. две точки , а первая (верхняя) — одна … Следуйте инструкции, прилагаемой к набору.

Обычно второе кольцо маркируется с верхней стороны. две точки , а первая (верхняя) — одна … Следуйте инструкции, прилагаемой к набору.